Влияние содержания микрокремнезема на повышение прочности реакционно-порошковых бетонов. Реакционно порошковый бетон для столешницы

Способ приготовления самоуплотняющейся особовысокопрочной реакционно-порошковой фибробетонной смеси с очень высокими свойствами текучести и способ изготовления бетонных изделий из полученной смеси

Настоящее изобретение относится к промышленности строительных материалов и применяется для изготовления бетонных изделий: высокохудожественных ажурных ограждений и решеток, столбов, тонкой тротуарной плитки и бордюрного камня, тонкостенной плитки для внутренней и внешней облицовки зданий и сооружений, декоративных изделий и малых архитектурных форм. Способ приготовления самоуплотняющейся особовысокопрочной реакционно-порошковой фибробетонной смеси заключается в последовательном перемешивании компонентов до получения смеси с требуемой текучестью. Первоначально в смесителе перемешивают воду и гиперпластификатор, затем засыпают цемент, микрокремнезем, каменную муку и перемешивают смесь в течение 2-3 мин, после чего вводят песок и фибру и перемешивают в течение 2-3 мин. Получают самоуплотняющуюся особовысокопрочную реакционно-порошковую фибробетонную смесь с очень высокими свойствами текучести, которая содержит в своем составе следующие компоненты: портландцемент ПЦ500Д0, песок фракции от 0,125 до 0,63, гиперпластификатор, волокна, микрокремнезем, каменную муку, ускоритель набора прочности и воду. Способ изготовления бетонных изделий в формах заключается в приготовлении бетонной смеси, подаче смеси в формы и последующей выдержке в пропарочной камере. Внутреннюю, рабочую поверхность формы подвергают обработке тонким слоем воды, затем заливают в форму самоуплотняющуюся особовысокопрочную реакционно-порошковую фибробетонную смесь с очень высокими свойствами текучести. После заполнения формы распыляют на поверхность смеси тонкий слой воды и накрывают форму технологическим поддоном. Технический результат - получение самоуплотняющейся особовысокопрочной реакционно-порошковой фибробетонной смеси с очень высокими свойствами текучести, обладающей высокими прочностными характеристиками, имеющей низкую стоимость и позволяющей изготавливать ажурные изделия. 2 н. и 2 з.п. ф-лы, 1 табл., 3 ил.

Настоящее изобретение относится к промышленности строительных материалов и применяется для изготовления бетонных изделий: высокохудожественных ажурных ограждений и решеток, столбов, тонкой тротуарной плитки и бордюрного камня, тонкостенной плитки для внутренней и внешней облицовки зданий и сооружений, декоративных изделий и малых архитектурных форм.

Известен способ изготовления декоративных строительных изделий и/или декоративных покрытий путем перемешивания с водой вяжущего, содержащего портландцементный клинкер, модификатор, включающий органический водопонижающий компонент и некоторое количество ускорителя твердения и гипс, пигментов, заполнителей, минеральных и химических (функциональных) добавок, причем полученную смесь выдерживают до насыщения бентонитовой глины (функциональная добавка стабилизатор смеси) пропиленгликолем (органический водопонижающий компонент), фиксации полученного комплекса гелеобразователем гидроксипропилцеллюлозой, укладки, формования, уплотнения и термообработки. Причем перемешивание сухих компонентов и приготовление смеси осуществляют в разных смесителях (см. патент РФ № 2084416, МПК6 С04В 7/52, 1997 г.).

Недостатком данного решения является необходимость применения различного оборудования для смешивания компонентов смеси и последующего проведения операций уплотнения, что усложняет и удорожает технологию. Кроме того, при использовании данного способа невозможно получить изделия с тонкими и ажурными элементами.

Известен способ приготовления смеси для производства строительных изделий, включающий активизацию вяжущего путем совместного помола портландцементного клинкера с сухим суперпластификатором и последующее смешение с наполнителем и водой, причем сначала осуществляют смешение активированного наполнителя с 5-10% воды затворения, затем вводят активированное вяжущее и смесь перемешивают, после чего вводят 40 - 60% воды затворения и смесь перемешивают, затем вводят оставшуюся воду и осуществляют окончательное перемешивание до получения однородной смеси. Постадийное смешение компонентов осуществляют в течение 0,5-1 мин. Изготовленные из полученной смеси изделия необходимо выдерживать при температуре 20°C и влажности 100% в течение 14 сут (см. патент РФ № 2012551, МПК5 C04B 40/00, 1994 г.).

Недостатком известного способа является сложная и дорогостоящая операция по совместному помолу вяжущего и суперпластификатора, требующая больших затрат на организацию смешивающего и помольного комплекса. Кроме того, при использовании данного способа невозможно получить изделия с тонкими и ажурными элементами.

Известен состав для приготовления самоуплотняющегося бетона, содержащий:

- 100 мас. частей цемента,

- 50-200 мас. частей смесей песков из кальцинированных бокситов разного гранулометрического состава, наиболее тонкий песок среднего гранулометрического состава менее 1 мм, наиболее крупный песок среднего гранулометрического состава менее 10 мм;

- 5-25 мас. частей сверхмалых частиц карбоната кальция и белой сажи, причем содержание белой сажи составляет не более 15 мас. частей;

- 0,1-10 мас. частей противопенного средства;

- 0,1-10 мас. частей суперпластификатора;

- 15-24 мас. частей волокон;

- 10-30 мас. частей воды.

Массовое отношение между количеством сверхмалых частиц карбоната кальция в бетоне и количеством белой сажи может достигать 1:99-99:1, предпочтительно 50:50-99:1 (см. патент РФ № 2359936, МПК С04В 28/04 С04В 111/20 С04В 111/62 (2006.01), 2009 г., п.12).

Недостатком указанного бетона является использование дорогостоящих песков из кальцинированных бокситов, применяемых обычно в алюминиевом производстве, а также избыточное количество цемента, что ведет, соответственно, к увеличению расхода остальных весьма дорогостоящих компонентов бетона и, соответственно, к увеличению его стоимости.

Проведенный поиск показал, что не найдено решений, обеспечивающих получение реакционно-порошкового самоуплотняющегося бетона.

Известен способ приготовления бетона с добавкой волокон, в котором все компоненты бетона смешивают до получения бетона с требуемой текучестью или сначала смешивают сухие компоненты, такие как цемент, разные виды песка, сверхмалые частицы карбоната кальция, белая сажа и, возможно, суперпластификатор и противопенное средство, после чего добавляют в смесь воду, и при необходимости суперпластификатор, и противопенное средство, если они присутствуют в жидком виде, и при необходимости волокна, и перемешивают до получения бетона с требуемой текучестью. После перемешивания, например, в течение 4-16 минут полученный бетон может легко формоваться благодаря своей очень высокой текучести (см. патент РФ № 2359936, МПК С04В 28/04, С04В 111/20, С04В 111/62 (2006.01), 2009 г., п.12). Данное решение принято за прототип.

Полученный самоуплотняющийся со сверхвысокими свойствами бетон может быть применен для изготовления сборных элементов, таких как столбы, поперечные балки, балки, перекрытия, плиточное покрытие, художественные сооружения, предварительно напряженных элементов или композиционных материалов, материала для заделки зазоров между конструкционными элементами, элементов систем ассенизации или в архитектуре.

Недостатком указанного способа является большой расход цемента для приготовления 1 м3 смеси, что влечет за собой увеличение стоимости бетонной смеси и изделий из нее из-за увеличения расхода остальных компонентов. Кроме того, описанный в изобретении способ использования полученного бетона не несет каких-либо сведений, каким образом можно изготовить, например, художественные ажурные и тонкостенные бетонные изделия.

Широко известны способы изготовления различных изделий из бетона, когда залитый в форму бетон впоследствии подвергают виброуплотнению.

Однако с помощью таких известных способов невозможно получить художественных, ажурных и тонкостенных бетонных изделий.

Известен способ изготовления бетонных изделий в упаковочных формах, заключающийся в приготовлении бетонной смеси, подачи смеси в формы, твердении. Используется воздушно- и влагоизоляционная форма в виде упаковочных тонкостенных многокамерных форм, покрытых после подачи в них смеси воздухо- и влагоизоляционным покрытием. Твердение изделий производят в герметичных камерах в течение 8-12 часов (см. патент на изобретение Украины № UA 39086, МПК7 В28В 7/11; В28В 7/38; С04В 40/02, 2005 г.).

Недостатком известного способа является большая стоимость форм, используемых для изготовления бетонных изделий, а также невозможность изготовления таким способом художественных, ажурных и тонкостенных бетонных изделий.

Первая задача - получение состава самоуплотняющейся особовысокопрочной реакционно-порошковой фибробетонной смеси с требуемой удобоукладываемостью и необходимыми прочностными характеристиками, что позволит снизить стоимость получаемой самоуплотняющейся бетонной смеси.

Вторая задача - повышение прочностных характеристик в суточном возрасте при оптимальной удобоукладываемости смеси и улучшение декоративных свойств лицевых поверхностей изделий из бетона.

Первая поставленная задача решается за счет того, что разработан способ приготовления самоуплотняющейся особовысокопрочной реакционно-порошковой фибробетонной смеси, заключающийся в перемешивании компонентов бетонной смеси до получения требуемой текучести, в котором смешивание компонентов фибробетонной смеси осуществляют последовательно, причем первоначально в смесителе перемешивают воду и гиперпластификатор, затем засыпают цемент, микрокремнезем, каменную муку и перемешивают смесь в течение 2-3 мин, после чего вводят песок и фибру и перемешивают в течение 2-3 мин до получения фибробетонной смеси, содержащей компоненты, мас.%:

| портландцемента ПЦ500 Д0 | 27,0-31,0 |

| каменной муки | 12,0-15,0 |

| песка фр. 0,125-0,63 | 40,0-44,0 |

| микрокремнезема | 2,0-5,0 |

| гиперпластификатора | 0,2-0,3 |

| фибры стальной 0,22×13 мм | 3,0-7,0 |

| воды | 7,0-11,0 |

Общее время приготовления бетонной смеси составляет от 12 до 15 минут.

Технический результат от использования изобретения заключается в получении самоуплотняющейся особовысокопрочной реакционно-порошковой фибробетонной смеси с очень высокими свойствами текучести, повышении качества и растекаемости фибробетонной смеси, за счет специально подобранного состава, последовательности введения и времени перемешивания смеси, что ведет к существенному повышению текучести и прочностных характеристик бетона до М1000 и выше, снижению необходимой толщины изделий.

Выполнение смешивания ингредиентов в определенной последовательности, когда первоначально в смесителе перемешивают отмеренное количество воды и гиперпластификатора, затем добавляют цемент, микрокремнезем, каменную муку и перемешивают в течении 2-3 минут, после чего вводят песок и фибру и полученную бетонную смесь перемешивают в течении 2-3 минут, позволяет обеспечить значительное повышение качества и характеристик текучести (удобоукладываемости) получаемой самоуплотняющейся особовысокопрочной реакционно-порошковой фибробетонной смеси.

Технический результат от использования изобретения заключается в получении самоуплотняющейся особовысокопрочной реакционно-порошковой фибробетонной смеси с очень высокими свойствами текучести, обладающей высокими прочностными характеристиками и имеющей низкую стоимость. Соблюдение приведенного соотношения компонентов смеси, мас.%:

| портландцемент ПЦ500 Д0 | 27,0-31,0 |

| каменная мука | 12,0-15,0 |

| песок фр. 0,125-0,63 | 40,0-44,0 |

| микрокремнезем | 2,0-5,0 |

| гиперпластификатор | 0,2-0,3 |

| фибра стальная 0,22×13 мм | 3,0-7,0 |

| вода | 7,0-11,0 |

позволяет получить самоуплотняющуюся особовысокопрочную реакционно-порошковую фибробетонную смесь с очень высокими свойствами текучести, обладающую высокими прочностными характеристиками и имеющую при этом низкую стоимость.

Использование приведенных выше компонентов при соблюдении указанной пропорции в количественном соотношении позволяет при получении самоуплотняющейся особовысокопрочной реакционно-порошковой фибробетонной смеси с требуемой текучестью и высокими прочностными качествами обеспечить низкую стоимость получаемой смеси и повысить, таким образом, ее потребительские свойства. Использование таких компонентов, как микрокремнезем, каменная мука, позволяет уменьшить процентное содержание цемента, что влечет за собой снижение процентного содержания других дорогостоящих компонентов (гиперпластификатора, например), а также отказаться от использования дорогих песков из кальцинированных бокситов, что также ведет к снижению стоимости бетонной смеси, но не влияет на ее прочностные качества.

Вторая поставленная задача решается за счет того, что разработан способ изготовления изделий в формах из фибробетонной смеси, приготовленной описанным выше способом, заключающийся в подаче смеси в формы и последующей выдержке для отверждения, причем первоначально на внутреннюю, рабочую поверхность формы распыляют тонкий слой воды, а после заполнения формы смесью распыляют на ее поверхности тонкий слой воды и накрывают форму технологическим поддоном.

Причем подачу смеси в формы осуществляют последовательно, накрывая заполненную форму сверху технологическим поддоном, после установки технологического поддона процесс изготовления изделий повторяют многократно, устанавливая следующую форму на технологический поддон над предыдущей.

Технический результат от использования изобретения заключается в повышении качества лицевой поверхности изделия, существенном повышении прочностных характеристик изделия, за счет применения самоуплотняющейся фибробетонной смеси с очень высокими свойствами текучести, специальной обработки форм и организации ухода за бетоном в суточном возрасте. Организация ухода за бетоном в суточном возрасте заключается в обеспечении достаточной гидроизоляции форм с залитым в них бетоном путем покрытия верхнего слоя бетона в форме водяной пленкой и накрытия форм поддонами.

Технический результат достигается за счет применения самоуплотняющейся фибробетонной смеси с очень высокими свойствами текучести, которая позволяет производить очень тонкие и ажурные изделия любой конфигурации, повторять любые фактуры и виды поверхностей, исключает процесс виброуплотнения при формовке изделий, а также позволяет использовать любые формы (эластичные, стеклопластиковые, металлические, пластиковые и др.) для производства изделий.

Предварительное смачивание формы тонким слоем воды и завершающая операция распыления на поверхности залитой фибробетонной смеси тонкого слоя воды, накрывание формы с бетоном следующим технологическим поддоном в целях создания герметичной камеры для лучшего созревания бетона позволяет исключить появление воздушных пор от защемленного воздуха, добиться высокого качества лицевой поверхности изделий, снизить испарение воды из твердеющего бетона и повысить прочностные характеристики получаемых изделий.

Количество заливаемых одновременно форм выбирается из расчета объема полученной самоуплотняющейся особовысокопрочной реакционно-порошковой фибробетонной смеси.

Получение самоуплотняющейся фибробетонной смеси с очень высокими свойствами текучести и за счет этого с улучшенными качествами удобоукладываемости позволяет при изготовлении художественных изделий не применять вибростол и упростить технологию изготовления, при этом повысить прочностные характеристики художественных изделий из бетона.

Технический результат достигается за счет специально подобранного состава мелкозернистой самоуплотняющейся особовысокопрочной реакционно-порошковой фибробетонной смеси, режима последовательности введения компонентов, способа обработки форм и организации ухода за бетоном в суточном возрасте.

Преимущества данной технологии и используемого бетона:

- Использование песка модуля крупности фр. 0,125-0,63;

- Отсутствие в составе бетонной смеси крупного заполнителя;

- Возможность изготовления бетонных изделий с тонкими и ажурными элементами;

- Идеальная поверхность бетонных изделий;

- Возможность изготовления изделий с заданной шероховатостью и текстурой поверхности;

- Высокая марочная прочность бетона на сжатие, не менее М1000;

- Высокая марочная прочность бетона при изгибе, не менее Ptb100;

Настоящее изобретение подробнее поясняется ниже с помощью примеров выполнения, которые не являются ограничительными.

Фиг. 1 (а, б) - схема изготовления изделий - заливка полученного фибробетона в формы;

Фиг. 2 - вид сверху на изделие, получаемое с использованием заявленного изобретения.

Способ получения самоуплотняющейся особовысокопрочной реакционно-порошковой фибробетонной смеси с очень высокими свойствами текучести, содержащей указанные выше компоненты, осуществляют следующим образом.

Сначала взвешиваются все компоненты смеси. Затем в смеситель заливают отмеренное количество воды, гиперпластификатора. После чего смеситель включают. В процессе перемешивания воды, гиперпластификатора последовательно засыпают следующие компоненты смеси: цемент, микрокремнезем, каменную муку. При необходимости для окрашивания бетона в массе в него можно добавить железоокисные пигменты. После введения этих компонентов в смеситель полученная суспензия перемешивается от 2 до 3 минут.

На следующем этапе последовательно вводят песок и фибру и бетонную смесь перемешивают от 2 до 3 минут. После чего бетонная смесь готова к использованию.

Общее время изготовления фибробетонной смеси составляет от 12 до 15 минут, данное время включает в себя дополнительные операции по засыпке компонентов.

В ходе приготовления смеси вводят ускоритель набора прочности.

Полученная самоуплотняющаяся особовысокопрочная реакционно-порошковая фибробетонная смесь с очень высокими свойствами текучести представляет собой жидкую консистенцию, одним из показателей которой является расплыв конуса Хагермана на стекле. Чтобы смесь хорошо растекалась, расплыв должен быть не менее 300 мм.

В результате применения заявленного способа получают самоуплотняющуюся особовысокопрочную реакционно-порошковую фибробетонную смесь с очень высокими свойствами текучести, которая содержит в своем составе следующие компоненты: портландцемент ПЦ500Д0, песок фракции от 0,125 до 0,63, гиперпластификатор, волокна, микрокремнезем, каменную муку, ускоритель набора прочности и воду. При осуществлении способа изготовления фибробетонной смеси соблюдают следующее соотношение компонентов, мас.%:

| портландцемент ПЦ500 Д0 | 27,0-31,0 |

| каменная мука | 12,0-15,0 |

| песок фракции 0,125-0,63 | 40,0-44,0 |

| микрокремнезем | 2,0-5,0 |

| гиперпластификатор | 0,2-0,3 |

| фибра стальная 0,22×13 мм | 3,0-7,0 |

| ускоритель набора прочности | 0,15-0,35 |

| вода | 7,0-11,0 |

Причем при осуществлении способа изготовления фибробетонной смеси используют каменную муку из различных природных материалов или отходов, таких как, например, кварцевая мука, доломитовая мука, известняковая мука и т.п.

Гиперпластификатор можно использовать следующих марок: Sika ViscoCrete, Glenium и т.п.

При изготовлении смеси может быть введен ускоритель набора прочности, например Master X-Seed 100 (X-SEED 100) или аналогичные ускорители набора прочности.

Полученную самоуплотняющуюся особовысокопрочную реакционно-порошковую фибробетонную смесь с очень высокими свойствами текучести можно использовать при производстве художественных изделий, имеющих сложную конфигурацию, например ажурных изгородей (см. фиг. 2). Используют полученную смесь непосредственно после ее изготовления.

Способ изготовления бетонных изделий из самоуплотняющейся особовысокопрочной реакционно-порошковой фибробетонной смеси с очень высокими свойствами текучести, полученной описанным выше способом и имеющей указанный состав, осуществляется следующим образом.

Для изготовления ажурных изделий путем заливки самоуплотняющейся особовысокопрочной реакционно-порошковой фибробетонной смеси с очень высокими свойствами текучести используют эластичные (полиуретановые, силиконовые, формопластовые) или жесткие пластиковые формы 1. Условно показана форма, имеющая простую конфигурацию, однако этот вид формы не показателен и избран для упрощения схемы. Форма устанавливается на технологический поддон 2. На внутреннюю, рабочую поверхность 3 формы производят распыление тонкого слоя воды, это в дальнейшем снижает количество пузырей защемленного воздуха на лицевой поверхности бетонного изделия.

После этого полученную фибробетонную смесь 4 заливают в форму, где она растекается и самоуплотняется под действием собственного веса, выдавливая находящийся в ней воздух. После самовыравнивания бетонной смеси в форме для более интенсивного выхода воздуха из бетонной смеси на залитый в форму бетон распыляют тонкий слой воды. Затем форму, заполненную фибробетонной смесью, накрывают сверху следующим технологическим поддоном 2, который создает закрытую камеру для более интенсивного набора прочности бетона (см. фиг.1 (a)).

На этот поддон выставляют новую форму, и процесс изготовления изделий повторяют. Таким образом, из одной порции подготовленной бетонной смеси может быть заполнено последовательно несколько форм, установленных друг над другом, что обеспечивает повышение эффективности использования приготовленной фибробетонной смеси. Формы, заполненные фибробетонной смесью оставляют для отверждения смеси примерно на 15 часов.

Через 15 часов бетонные изделия расформовывают и направляют на шлифовку тыльной стороны, а затем в пропарочную камеру или в камеру тепло-влажностной обработки (ТВО), где изделия выдерживают до полного набора прочности.

Использование изобретения позволяет производить высоко-декоративные ажурные и тонкостенные высокопрочные бетонные изделия марки М1000 и выше по упрощенной литьевой технологии без использования виброуплотнения.

Изобретение может быть осуществлено с использованием перечисленных известных компонентов при соблюдении количественных пропорций и описанных технологических режимов. При осуществлении изобретения может быть применено известное оборудование.

Пример осуществления способа приготовления самоуплотняющейся особовысокопрочной реакционно-порошковой фибробетонной смеси с очень высокими свойствами текучести.

Сначала взвешиваются все компоненты смеси и отмеряют в приведенном количестве (масс.%):

| портландцемент ПЦ500 Д0 | 28 |

| кварцевая мука | 14 |

| песок фр. 0,125-0,63 | 42 |

| микрокремнезем | 3 |

| гиперпластификатор Sika ViscoCrete 20 Gold | 0,2 |

| фибра стальная 0,22×13мм | 3,0 |

| ускоритель набора прочности | 0,2 |

| вода | 9,6 |

Затем в смеситель заливают отмеренное количество воды и гиперпластификатора Sika ViscoCrete 20 Gold. После чего смеситель включают и перемешивают компоненты. В процессе перемешивания воды и гиперпластификатора последовательно засыпают следующие компоненты смеси: портландцемент ПЦ500 Д0, микрокремнезем, кварцевую муку. Процесс перемешивания ведут непрерывно в течение 2-3 минут.

Уменьшение времени перемешивания не позволяет получить однородную смесь, а увеличение времени перемешивания не дает дополнительного улучшения качества смеси, но затягивает процесс.

На следующем этапе последовательно вводят песок фр. 0,125-0,63 и фибру стальную 0,22×13мм. Бетонную смесь перемешивают в течение 2-3 минут.

Уменьшение времени перемешивания не позволяет получить однородную смесь, а увеличение времени перемешивания не дает дополнительного улучшения качества смеси, но затягивает процесс.

После чего бетонная смесь готова к использованию.

Общее время изготовления фибробетонной смеси составляет от 12 до 15 минут, данное время включает в себя дополнительные операции по засыпке компонентов.

Приготовленную самоуплотняющуюся особовысокопрочную реакционно-порошковую фибробетонную смесь с очень высокими свойствами текучести используют для изготовления ажурных изделий путем заливки в формы.

Примеры состава получаемой самоуплотняющейся особовысокопрочной реакционно-порошковой фибробетонной смеси с очень высокими свойствами текучести, изготовленной заявленным способом приведены в таблице 1.

1. Способ приготовления самоуплотняющейся особовысокопрочной реакционно-порошковой фибробетонной смеси с очень высокими свойствами текучести, заключающийся в перемешивании компонентов бетонной смеси до получения требуемой текучести, отличающийся тем, что смешивание компонентов, фибробетонной смеси осуществляют последовательно, причем первоначально в смесителе перемешивают воду и гиперпластификатор, затем засыпают цемент, микрокремнезем, каменную муку и перемешивают смесь в течение 2-3 мин, после чего вводят песок и фибру и перемешивают в течение 2-3 мин до получения фибробетонной смеси, содержащей, мас.%:

| портландцемент ПЦ500 Д0 | 27,0-31,0 |

| каменная мука | 12,0-15,0 |

| песок фр. 0,125-0,63 | 40,0-44,0 |

| микрокремнезем | 2,0-5,0 |

| гиперпластификатор | 0,2-0,3 |

| фибра стальная 0,22×13 мм | 3,0-7,0 |

| вода | 7,0-11,0 |

2. Способ по п.1, отличающийся тем, что общее время приготовления бетонной смеси составляет от 12 до 15 минут.

3. Способ изготовления изделий в формах из фибробетонной смеси, приготовленной способом по пп.1, 2, заключающийся в подаче смеси в формы и последующей термообработке в пропарочной камере, причем первоначально на внутреннюю, рабочую поверхность формы распыляют тонкий слой воды, после заполнения формы смесью распыляют на ее поверхности тонкий слой воды и накрывают форму технологическим поддоном.

4. Способ по п.3, отличающийся тем, что подачу смеси в формы осуществляют последовательно, накрывая заполненную форму сверху технологическим поддоном, после установки технологического поддона процесс изготовления изделий повторяют многократно, устанавливая следующую форму на технологический поддон над предыдущей и заполняя ее.

www.findpatent.ru

как сделать своими руками, состав, пропорции

Ученые не перестают удивлять разработками революционных технологий. Смесь с улучшенными свойствами была получена не так давно – в начале 90-х годов 20-го века. В России ее использование при возведении зданий встречается не так часто, основное применение – изготовление наливных полов и декоративных изделий: столешниц, ажурных арок и перегородок.

Оглавление:

- Состав РПБ

- Технические параметры

- Область применения

- Расценки

Отличия от обычного бетона

Определить преимущества более качественного материала РПБ позволит рассмотрение параметров:

- Состав.

- Свойства.

- Сфера использования.

- Экономическое обоснование выгоды.

Состав

Бетон – стройматерил, формованный из уплотненной смеси различного состава:

1. Основа – вяжущее, «склеивающее» заполнитель вещество. Свойство надежно, в единое целое объединять компоненты обеспечивает главные требования сферы применения. Виды вяжущего:

2. Заполнитель – составляющая, которая определяет плотность, вес, прочность. Виды и размер зерна:

- Песок – до 5 мм.

- Керамзит – до 40.

- Шлак – до 15.

- Щебень – до 40.

3. Добавки – модификаторы, улучшающие свойства, изменяющие процессы схватывания получаемой смеси. Виды:

- Пластифицирующие.

- Армирующие.

- Поризующие.

- Регулирующие морозостойкость и/или скорость схватывания.

4. Вода – компонент, вступающий в реакцию с вяжущим (не используется в битумных бетонах). Процентное соотношение жидкости к массе основы определяет пластичность и время схватывания, морозостойкость и прочность изделия.

Применение различных сочетаний основы, заполнителя, добавок, их соотношения, пропорций позволяет получать бетоны с разнообразными характеристиками.

Отличие РПБ от других видов материалов – мелкая фракция заполнителя. Снижение процентного содержания цемента, его замена каменной мукой, микрокремнеземом позволило создать смеси с высокой текучестью, самоуплотняющиеся составы.

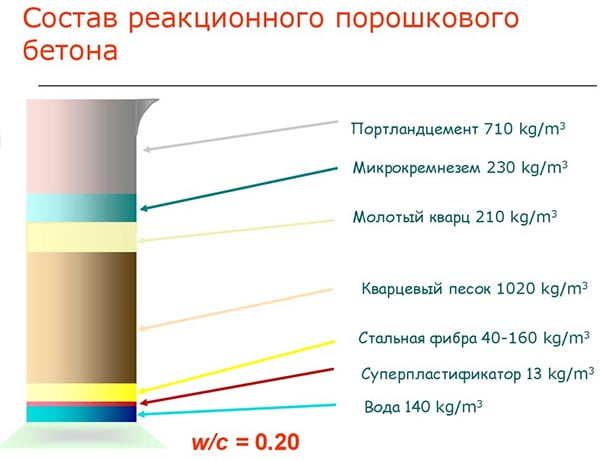

Сверхпрочные РПБ получают смешиванием воды (7-11 %) и реакционно-активного порошка. Пропорции (%):

- Портландцемент марки М500 серый или белый – 30~34.

- Микрокварц или каменная мука – 12-17 %.

- Микрокремнезем – 3.2~6.8.

- Тонкозернистый кварцевый песок (фракция 0.1~0.63 мм).

- Суперпластификатор на основе поликарбоксилатного эфира – 0,2~0,5.

- Ускоритель набора прочности – 0.2.

Технология получения:

- Компоненты подготавливают в соответствии с процентным содержанием.

- В смеситель подают воду и пластификатор. Начинается процесс перемешивания.

- Добавляют цемент, каменную муку, микрокремнезем.

- Для придания цвета допускается добавка красителей (железоокисные).

- Перемешивание 3 минуты.

- Дополняют песком и фиброй (для армированных бетонов).

- Процесс смешивания 2-3 минуты. В этом промежутке времени вводят ускоритель схватывания в процентном соотношении 0,2 от общей массы.

- Поверхность формы смачивают водой.

- Заливают смесь.

- Сбрызгивают водой поверхность раствора, распределившегося в форме.

- Накрывают литьевую емкость.

На все операции потребуется до 15 минут.

Свойства реакционно-порошковых бетонов

Положительные качества:

1. Применение микрокремнезема и каменной муки привело к снижению пропорции содержания цемента и дорогих суперпластификаторов в РПБ, что обусловило падение стоимости.

2. Получен состав самоуплотняющегося порошкового сверхпрочного бетона с высокой степенью текучести:

- Не обязательно применение вибростола.

- Лицевая поверхность получаемых изделий практически не требует механической доработки

- Возможность изготовления элементов с различной текстурой и шероховатостью поверхности.

3. Армирование стальной, целлюлозной фиброй, использование ажурно-тканевых каркасов повышает марку до М2000, прочность на сжатие – до 200 МПа.

4. Высокая устойчивость к карбонатной и сульфатной коррозии.

5. Применение порошковой реакционной смеси помогает создать сверхпрочные (˃40-50 Мпа), легкие конструкции (плотность 1400~1650 кг/м3). Снижение массы уменьшает нагрузку на фундамент сооружений. Прочность позволяет выполнять несущие элементы каркаса здания меньшей толщины – сокращается расход.

Характеристики

Инженеры на этапе проектирования проводят расчеты и составляют ряд рекомендаций и требований к строительным материалам и параметрам. Основные показатели:

- Марка бетона – число после буквы «М» (М100) в маркировке, указывает диапазон статической нагрузки на сжатие (кг/см2) после превышения которой наступает разрушение.

- Прочность: на сжатие – фиксированная опытным путем величина давления пресса на образец до его деформации, единица измерения: МПа. На изгиб – давление пресса на центр образца, установленного на две опоры.

- Плотность – масса изделия объемом 1 кубический метр, единица измерения: кг/м3.

- Морозостойкость – количество циклов замораживания и обратного процесса с разрушением образца менее 5 %.

- Коэффициент усадки – процентное уменьшение объема, линейных размеров конструкции по готовности.

- Водопоглощение – отношение массы или объем впитываемой образцом воды при погружении в сосуд с жидкостью. Характеризует открытую пористость бетона.

| Марка | Прочность, МПа | Плотность, кг/м3 | Морозостойкость, кол-во циклов | Усадка, мм/м | Водопоглощение, % | |

| сжатие | Растяжение (изгиб) | |||||

| М1000 – М2000 | От 120 | 10 ~14 | От 2300 | 500 ~ 1000 | Менее 0.28 | 0.5 ~ 2.4 |

Сфера применения

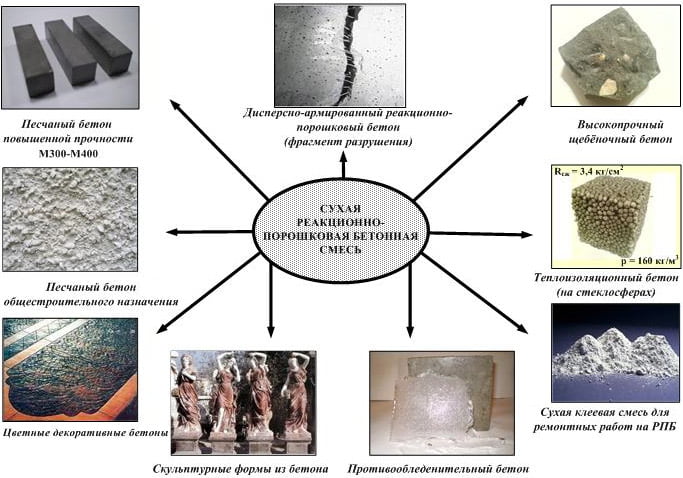

Новая технология на основе реакционно-порошковой смеси позволяет создавать бетоны с улучшенными характеристиками и широкой областью использования:

- 1. Наливные полы с высоким сопротивлением истиранию при минимальной толщине наносимого слоя.

- 2. Изготовление бордюрного камня с длительным сроком эксплуатации.

- 3. Различные в нужной пропорции добавки способны значительно снижать процесс водопоглощения, что позволяет применять материал при возведении морских нефтяных платформ.

- 4. В гражданском и промышленном строительстве.

- 5. Возведение мостов и тоннелей.

- 6. Для столешниц с высокой прочностью, поверхностью различной структуры и шероховатостью.

- 7. Декоративные панели.

- 8. Создание перегородок, художественных изделий из прозрачного бетона. При постепенной заливке в форму укладывают светочувствительные волокна.

- 9. Изготовление архитектурных тонкостенных деталей с помощью тканевого армирования.

- 10. Использование для прочных клеевых составов и ремонтных смесей.

- 11. Теплоизоляционный раствор с применением стеклосфер.

- 12. Высокопрочный бетон на гранитном щебне.

- 13. Барельефы, памятники.

- 14. Цветные бетоны.

Стоимость

Высокая цена вводит в заблуждение застройщиков относительно целесообразности использования. Снижение транспортных расходов, увеличение срока эксплуатации сооружений и наливных полов, другие позитивные свойства материала окупают финансовые вложения. Найти и купить РПБ довольно сложно. Проблема связана с пониженным спросом.

Цены, по которым можно приобрести РПБ в России:

| Вид | Марка | Цена, руб/кг |

| Сухая бетонная порошковая реакционная смесь, мешок, 30 кг | М1200 | 48 |

| Высокопрочный промышленный наливной пол | М1500 | 54 |

| Сухой ремонтный состав | В120 | 51 |

| Сталефиброармированный самонивелирующийся бетон | В180 | 50 |

| Бетон на гранитном щебне готовый (1 м3) | М1000 | 6000 |

К сожалению, сложно привести примеры объектов гражданского или промышленного назначения, возведенные на территории России с применением РПБ. Основное использование порошковых бетонов получило при изготовлении искусственного камня, столешниц, а также в качестве наливных полов и ремонтных составов.

cemgid.ru

Влияние содержания микрокремнезема на повышение прочности реакционно-порошковых бетонов

Еще в период создания реакционно-порошковых бетонов в 1992–94 гг. Richard P. и Cheyrezy M. H. доказали [1], что для создания бетонов с высокой прочностью содержание микрокремнезема (МК) должно составлять в литых бетонах 25–30 % от массы цемента.

Позднее в 2004 году было показано, [2] что из смеси цемента и микрокремнезема в соотношении до 1:1, при добавлении 1000 кг очень мелкого песка менее 0,5 мм путем прессования, выдержки в воде в течение 8 суток, последующей выдержки в воде при температуре t = 90оС и сушке при температуре t = 270 оС были получены бетоны с прочностью 280–370 МПа.

Расходы микрокремнезема, доходящие до 1000 кг/м3, а также жесткие тепловые режимы крайне не экономичны, и они пригодны лишь для науки с целью показать возможности реакционно-порошковых смесей при синтезе самых низкоосновных гидросиликатов. Реальные режимы пропаривания для литых реакционно-порошковых бетонов — 85–95 оС [3].

В последние годы высказываются теоретические мнения относительно низкого ингибирующего действия арматуры в малощелочной среде бетонов, в котором весь портландит связан в гидросиликаты кальция. В связи с этим предлагается вводить микрокремнезем в количестве 10–15 % от массы цемента. В целом ряде зарубежных работ для получения реакционно-порошковых бетонов с прочностью 190–200 МПа рекомендуется вводить 25–30 % микрокремнезема.

Мы провели свои научные эксперименты по изучению роли и дозировки микрокремнезема в реакционно-порошковых бетонах нового поколения [4].

Контрольный состав изготавливался из порошкового бетона без микрокремнезема (состав ПБ-7) на Подольском цементе М500 ДО, который предварительно смешивался с гиперпластификатором Melflux 5581F в сухом виде в смесителе с последующей активацией в шаровой мельнице в течение 5 минут. Установлено, что такая обработка практически не увеличивает дисперсность (не более 20–40 см2/г), но повышает однородность.

Второй, третий и четвертый составы (ПБ-3, ПБ-4, ПБ-5) изготавливались, соответственно с добавлением 5, 10 и 15 % микрокремнезема от массы цемента. Процедура приготовления сухой цементно-микрокремнеземистой смеси с гиперпластификатором, аналогична приготовлению контрольного состава: компоненты активировались в мельнице, в течение 5 минут.

Результаты исследований представлены в таблицах 1; 2; 3; 4. В контрольном составе ПБ-7 смесь была умеренно-текучей (табл. 1). Порошковый бетон без микрокремнезема на Подольском цементе обладает достаточно высокой прочностью на сжатие (126 МПа), но повышенной хрупкостью с невысоким условным коэффициентом трещиностойкости. Удельный расход цемента на единицу прочности равен 5,42 кг/МПа.

Таблица 1

Состав, реотехнологические показатели бетонной смеси и физико-технические свойства бетона без микрокремнезема (состав ПБ-7)

|

Наименование компонентов |

На 1 м3, кг |

Объем на 1 м3, л |

В/Ц, В/Т |

ρ, кг/м3 |

Прочность МПа, через, сут. |

||||

|

1 |

2 |

3 |

7 |

28 |

|||||

|

ЦДС Цемент Подольский ПЦ 500 Д0, с 1,0 % Melflux 5581F, Sуд = 6272 см2/г |

683 |

220,3 |

0,342 |

2327 |

Rизг 7,5 |

Rизг 8,0 |

– |

Rизг 11,2 |

Rизг 12,0 |

|

0,11 |

Rсж 41,2 |

Rсж 57,6 |

Rсж 75,6 |

Rсж 103 |

Rсж 126 |

||||

|

Микрокварц пылe- видный ЛГОК (ПМ), Sуд = 3998 см2/г |

341,5 |

129 |

РК Хагерманна 280×285 мм |

|

|||||

|

Песок формовочный тонкозернистый ЛГОК (ПТ), фр. 0,16–0,63 мм |

1102,4 |

416 |

|||||||

|

ΣМсух. Вода |

2127 234 |

765,3 234 |

|||||||

|

Мб.с. |

2361 |

999,3 |

|||||||

Введение 5 % микрокремнезема мало увеличивает прочность как на сжатие (124 МПа), так и на изгиб (11 МПа) (табл. 2) по сравнению с контрольным составом. При одинаковых значениях В/Ц и В/Т — отношений и реотехнологических показателях плотность бетонной смеси практически не увеличилась, но содержание вовлеченного воздуха в бетоне с микрокремнеземом было 3,2 %, в то время как в контрольном составе 2,5 %.

Таблица 2

Состав, реотехнологические показатели бетонной смеси и физико-технические свойства бетона с 5 % микрокремнезема (состав ПБ-3)

|

Наименование компонентов |

На 1 м3, кг |

Объем на 1 м3, л |

В/Ц В/Т |

ρ, кг/м3 |

Прочность МПа, через, сут. |

|||||

|

1 |

2 |

3 |

7 |

28 |

||||||

|

ЦДС Цемент Подольский ПЦ 500 Д0, с 1,0 % Melflux 5581F, с МК Новокузнецким 5 % от цемента, Sуд = 7050см2/г |

728 |

Ц 693 |

223,5 |

0,343 |

2308 |

Rизг 8,4 |

Rизг 9,1 |

Rизг 9,6 |

Rизг 10,1 |

Rизг 11 |

|

МК 35 |

15,2 |

0,11 |

Rсж 58,8 |

Rсж 80 |

Rсж 85,2 |

Rсж 109 |

Rсж 124 |

|||

|

Микрокварц пылевидный ЛГОК (ПМ), Sуд = 3998 см2/г |

344,3 |

130 |

РК Хагерманна 265×270 мм |

|||||||

|

Песок формовочный тонкозернистый ЛГОК (ПТ), фр. 0,315–0,63 мм |

1092 |

412 |

|

|||||||

|

ΣМсух. Вода |

2164,3 238 |

780,7 238 |

||||||||

|

Мб.с. |

2402,3 |

1018,7 |

||||||||

Добавление в бетон 10 % микрокремнезема (состав ПБ-4) (табл. 3) с некоторым понижением В/Ц (на 1,17 %), при неизменном В/Т — отношении, сохраняет консистенцию контрольного состава, плотность бетона и повышает прочность на сжатие (132 МПа) и растяжение при изгибе (14 МПа). Если сравнить прирост прочности по сравнению с первым составом, то она возрастает, соответственно, на 17 и на 10 %.

Реакционно-порошковый бетон с 15 % микрокремнезема (состав ПБ-5) (табл. 4) при неизменном реотехнологическом показателе по сравнению со вторым составом интенсивно набирал прочность во времени и существенно повысил прочность на растяжение при изгибе на 38 %. Прочность на сжатие возросла незначительно (136 МПа). Возможно, прочностные показатели были бы и выше, но в бетонной смеси содержалось больше воздуха (3,9 %) чем в других составах, а плотность бетона была наименьшей (2283 кг/м3). Поэтому повышение прочности произошло из-за более высокой плотности и прочности высококремнеземистой матрицы.

Таблица 3

Состав, реотехнологические показатели бетонной смеси и физико-технические свойства бетона с 10 % микрокремнезема (состав ПБ-4)

|

Наименование компонентов |

На 1 м3, кг |

Объем на 1 м3, л |

В/Ц, В/Т |

ρ, кг/м3 |

Прочность МПа, через, сут. |

|||||

|

1 |

2 |

3 |

7 |

28 |

||||||

|

ЦДС Цемент Подольский ПЦ 500 Д0, с 1,0 % Melflux 5581F, с МК Новокузнецким 10 % от цемента, Sуд = 6975 см2/г |

757 |

Ц 688 |

222 |

0,338 |

2325 |

Rизг 7,8 |

– |

Rизг 8,8 |

Rизг 10,1 |

Rизг 14,0 |

|

МК 69 |

30 |

0,11 |

Rсж 37,2 |

Rсж 61,6 |

Rсж 67,6 |

Rсж 89,6 |

Rсж 132 |

|||

|

Микрокварц пылевидный ЛГОК (ПМ), Sуд = 3998см2/г |

339,4 |

128 |

РК Хагерманна 285 мм |

|

||||||

|

Песок Формовочный тонкозернистый ЛГОК (ПТ), фр. 0,16–0,63 мм |

1018,2 |

384 |

||||||||

|

ΣМсух. Вода |

2114,6 233 |

764 233 |

||||||||

|

Мб.с. |

2347,6 |

997 |

||||||||

Таблица 4

Состав, реотехнологические показатели бетонной смеси и физико-технические свойства бетона с 15 % микрокремнезема (состав ПБ-5)

|

Наименование компонентов |

На 1 м3, кг |

Объем на 1 м3, л |

В/Ц В/Т |

ρ, кг/м3 |

Прочность МПа, через, сут. |

|||||

|

1 |

2 |

3 |

7 |

28 |

||||||

|

ЦДС Цемент Подольский ПЦ 500 Д0, с 1,0 % Мelflux 5581F, с МК Новокузнецким 15 % от цемента, Sуд = 6975 см2/г |

807 |

Ц 702 |

232,3 |

0,332 |

2283 |

– |

Rизг 10,4 |

Rизг 10,1 |

Rизг 12,4 |

Rизг 21,6 |

|

МК 105 |

45,6 |

0,11 |

Rсж 48,4 |

Rсж 70,4 |

Rсж 82 |

Rсж 105 |

Rсж 136 |

|||

|

Микрокварц пылевидный ЛГОК (ПМ), Sуд = 3998 см2/г |

339,4 |

128 |

РК Хагерманна 255 мм |

|

||||||

|

Песок Формовочный тонкозернистый ЛГОК (ПТ), фр. 0,16–0,63 мм |

975 |

368 |

||||||||

|

ΣМсух. Вода |

2121,4 233 |

773,9 233 |

||||||||

|

Мб.с. |

2354,4 |

1006,9 |

||||||||

В целом, при увеличении содержания Новокузнецкого МК, в соответствии с проведенными нами экспериментами, наблюдается больший прирост прочности на растяжение при изгибе (до 21,6 МПа) (табл. 4,), чем на сжатие.

Из анализа научных результатов видно, что с повышением содержания микрокремнезема по мере увеличения прочности бетонов, величина условного реологического критерия  возрастает с 1,33 до 1,73, а объем тонкого песка, определяющего структуру топологической матрицы, уменьшается с 416 л до 368 л. При насыпной плотности песка в уплотненном состоянии 1,53 кг/л и пустотности песка 42,3 % (423 л), коэффициент, равный отношению объема песка к объему пустот в нем и, характеризующий компактность структуры при сохранении оптимального объема для размещения реологической матрицы первого рода, равен 0,87.

возрастает с 1,33 до 1,73, а объем тонкого песка, определяющего структуру топологической матрицы, уменьшается с 416 л до 368 л. При насыпной плотности песка в уплотненном состоянии 1,53 кг/л и пустотности песка 42,3 % (423 л), коэффициент, равный отношению объема песка к объему пустот в нем и, характеризующий компактность структуры при сохранении оптимального объема для размещения реологической матрицы первого рода, равен 0,87.

Литература:

1. Richard P., Cheurezy M. Reactive Powder Concrete with High Ductility and 200–800 MPa Compressive Strength.// AGJ SPJ 144–22, — 1994, pр. 507–518.

2. Abouzar Sadrekarimi. Development of a Light Weight Reactive Powder Concrete. Journal of Advanced Concrete Technology. Japan Concrete Institute. Vol. 2, No 3, 409–417. October 2004.

3. Schmidt M. 50 Jahre Entwicklung bei Zement, Zusatzmittel und Beton. Schriftenreihe Baustoffe. / M. Schmidt Centrum Baaaustoffe und Material- prufund.– 2003. — H.2, — Р. 189–198.

4. Калашников В. И. Основные принципы создания высокопрочных и особовысокопрочных бетонов // Популярное бетоноведение. — 2008. № 3. С. 102.

moluch.ru

Главная » 2010 » Август » 22 » Преимущества высокопрочного реакционно порошкового бетона

|

vest-beton.ru

= 5,42 кг/МПа;

= 5,42 кг/МПа; = 0,184 МПа/кг

= 0,184 МПа/кг = 56,9 кг/МПа

= 56,9 кг/МПа = 0,095

= 0,095 = 0,18 МПа/кг

= 0,18 МПа/кг = 63 кг/МПа

= 63 кг/МПа = 0,088

= 0,088