Размеры сечений элементов подкрановых балок пролетами 6 и 12 м. Размеры подкрановых балок

Основные размеры элементов подкрановых балок

| Грузоподъемность крана, т | Высота балки hb | Ширина опорного ребра bp, мм | ||

| при шаге колонн B = 6 м | при шаге колонн B = 12 м | при шаге колонн B = 6 м | при шаге колонн B = 12 м | |

| 20/5 | 1/7 B | 1/9 B | 250 | 280 |

| 32/5 | 1/7 B | 1/9 B | 320 | 320 |

| 50/12,5 | 1/6 B | 1/8,5 B | 320 | 320 |

| 80/20 | 1/6 B | 1/7,5 B | 360 | 360 |

| 100/20 | 1/6 B | 1/7 B | 360 | 360 |

| 125/20 | 1/6 B | 1/7 B | 360 | 400 |

| 160/32 | 1/6 B | 1/7 B | 360 | 400 |

| 200/32 | 1/6 B | 1/7 B | 360 | 400 |

Высота шатровой части здания

Нш = Нр,о+ Нкр= 3150 + 350 = 3500 мм,

где Нкр – высота несущих конструкций кровли (плит покрытия или прогонов) плюс толщина самой кровли.

При наличии фонарной надстройки, высота которой определяется светотехническим расчетом с учетом типовых фонарных переплетов, в высоту шатровой части добавляется высота фонаря.

Устанавливаем горизонтальные размеры рамы и ее элементов.

В зданиях с кранами режима работы 7К и 8К вдоль крановых путей следует предусматривать проходы для их осмотра и ремонта. Проходы могут быть организованы через проемы в стенке колонны либо сбоку между колонной и краном (рис. 6.3). Ширину прохода назначают не менее 400 мм, высоту – 1800 мм. При проходе в стенке колонны высота сечения верхней части колонны hвдолжна быть не менее 1000 мм.

Рис. 6.3.Привязка колонны и крана к продольным разбивочным осям:

а– с проемом для прохода в верхней части колонны;б– с проходом вдоль подкрановых путей

Привязка наружной грани колонны к разбивочной оси принимается:

– ао= 0 (нулевая) – в невысоких зданиях (при высоте от пола до низа фермы менее 16,2 м) с колоннами постоянного сечения при шаге колонн 6 м и кранах грузоподъемностью менее 30 т;

– ао= 500 мм – в относительно высоких зданиях (при высоте от пола до низа фермы более 30 м) с колоннами ступенчатого типа, при наличии мостовых кранов грузоподъемностью 80 т и более, а также в зданиях, обслуживаемых мостовыми кранами групп режима работы 7К и 8К (независимо от грузоподъемности крана) при устройстве прохода в верхней части колонны;

– ао= 250 мм – в остальных случаях.

Принимаем привязку ао= 500 мм.

Высота сечения верхней (надкрановой) части колонн hв, назначается 450 или 700 мм (с учетом унифицированной привязки торца фермы к разбивочной оси 200 мм), но не менее 1/12 ее высотыНв из условия обеспечения необходимой жесткости колонны в плоскости рамы:

Нв/12 = 6300 / 12 = 525 мм, принимаем hв = 700 мм.

Минимальное расстояние от оси подкрановой балки до оси колонны (привязка крана)

min= В1 + (hв –aо) +с = 400 + (700 – 250) + 75 = 925 мм,

где В1 = 400 мм – часть мостового крана, выступающая за ось рельса, принимается из табл. 6.2;

с = 75 мм – зазор между краном и гранью колонны по требованиям безопасности (при устройстве прохода размервключает еще 450 мм – габарит прохода с ограждением).

Расстояние принимается кратным 250 мм:

– при отсутствии прохода = 750 мм для кранов грузоподъемностью не более 50 т, = 1000 мм для кранов грузоподъемностью более 50 т;

– при устройстве прохода = 1000 мм для кранов грузоподъемностью не более 125 т, = 1250 мм для кранов грузоподъемностью более 125 т.

Принимаем = 1000 мм >min = 925 мм.

Пролет крана

Lk = L – 2min= 30000 – 2 · 1000 = 28000 мм.

Высота сечения подкрановой части колонны hнназначается из условия обеспечения жесткости цеха в поперечном направлении и принимается не менееhн,min =H/20 = 20400 / 20 = 1020 мм, а в цехах с обслуживанием кранами групп режимов работы 7К и 8К –hн,min H/15.

При совмещении оси подкрановой балки с осью подкрановой ветви колонны высоту сечения нижней части колонны принимаем:

hн=а0 + = 250 + 1000 = 1250 мм >hн,min = 1020 мм.

studfiles.net

ГОСТ 23121-78 «Балки подкрановые стальные для мостовых электрических кранов общего назначения грузоподъемностью до 50 т. Технические условия»

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

БАЛКИ ПОДКРАНОВЫЕ СТАЛЬНЫЕ ДЛЯ МОСТОВЫХ ЭЛЕКТРИЧЕСКИХ КРАНОВ ОБЩЕГО НАЗНАЧЕНИЯ ГРУЗОПОДЪЕМНОСТЬЮ ДО 50 т

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОСТ 23121-78

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО ДЕЛАМ СТРОИТЕЛЬСТВА

Москва

РАЗРАБОТАН И ВНЕСЕН Ордена Трудового Красного Знамени Центральным научно-исследовательским и проектным институтом строительных металлоконструкций (ЦНИИпроектстальконструкция) Госстроя СССР

ИСПОЛНИТЕЛИ

В. М. Бахмутский (руководитель темы), Т.Ф. Королева, И.М. Сорокина, Л.А. Пескова, В.А. Алексеев, В.Т. Ильин, П.П. Домерщиков

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета Совета Министров СССР по делам строительства от 28 апреля 1978 г. № 72

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

БАЛКИ ПОДКРАНОВЫЕ СТАЛЬНЫЕ ДЛЯ МОСТОВЫХ ЭЛЕКТРИЧЕСКИХ КРАНОВ ОБЩЕГО НАЗНАЧЕНИЯ ГРУЗОПОДЪЕМНОСТЬЮ ДО 50 т Технические условия Steel crane girders for general - purpose overnead electric cranes of 50t capacity. Specifications |

ГОСТ 23121-78 |

Постановлением Государственного комитета Совета Министров СССР по делам строительства от 28 апреля 1978 г. № 72 срок действия установлен

с 01.01.1979 г.

до 01.01.1984 г.

Настоящий стандарт распространяется на стальные сварные разрезные подкрановые балки пролетами 6 и 12 м, двутаврового поперечного сечения, составленные из трех листов, устанавливаемые на стальные или железобетонные колонны зданий и открытых крановых эстакад, возводимых в районах с расчетной температурой наружного воздуха минус 65 °С и выше и сейсмичностью до 9 баллов включительно.

Балки предназначаются для мостовых электрических кранов общего назначения грузоподъемностью до 50 т легкого, среднего и тяжелого режимов работы.

Балки должны удовлетворять требованиям ГОСТ 23118-78 и требованиям, изложенным в соответствующих разделах настоящего стандарта.

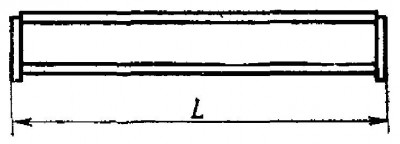

1.1. Балки должны изготовляться пролетами 6 м (5,5 м) или 12 м (11,5 м).

1.2. Балки, в зависимости от места их расположения, должны изготовляться двух видов:

рядовые;

концевые, примыкающие к торцам зданий и температурным швам.

1.3. Схемы и основные размеры балок должны соответствовать указанным на чертеже.

2.1. Балки должны изготовляться в соответствии с требованиями настоящего стандарта, ГОСТ 23118-78 и СНиП III-18-75 по рабочим чертежам КМД, утвержденным в установленном порядке.

2.2. Предельные отклонения линейных размеров балок и их деталей от номинальных приведены в табл. 1.

Таблица 1

мм

|

Наименование размера |

Пред. откл. |

Эскиз |

|

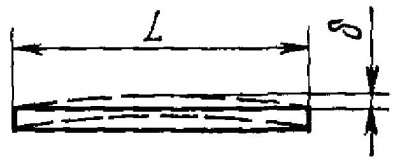

Длина балок (расстояние между наружными гранями опорных ребер) L: 5964 и 5994 11962 и 11992 |

±4,0 ±5,0 |

|

|

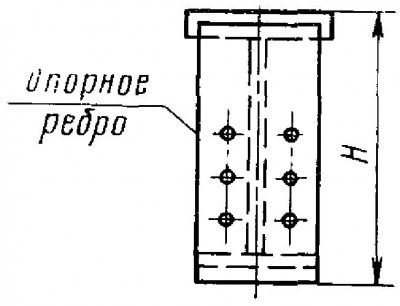

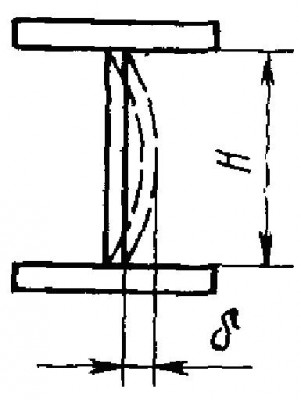

Высота балок (расстояние между наружной гранью верхнего пояса и торцом опорного ребра) Н: |

|

|

|

до 1000 включ. |

±1,5 | |

|

св. 1000 « 1650 « |

±2,0 | |

|

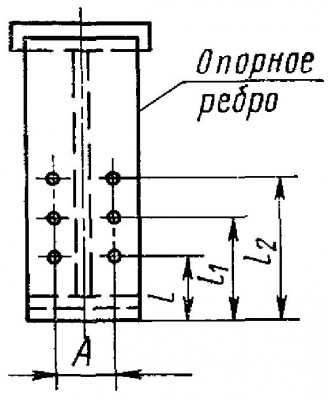

Расстояние между осями отверстий и торцом опорного ребра l; l1; l2 |

±0,8 |

|

|

Расстояние между осями отверстий в опорном ребре А |

±0,8 | |

|

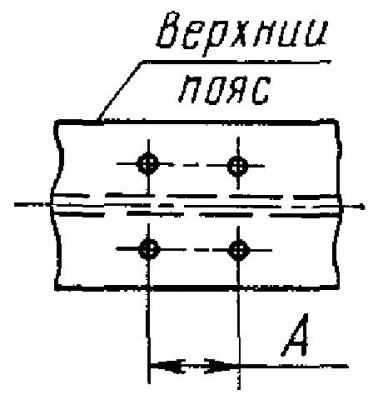

Расстояние между осями отверстий для креплений крановых рельсов в верхнем поясе балки А |

±1,6 |

2.3. Предельные отклонения формы и расположения поверхностей балок от проектных приведены в табл. 2.

Таблица 2

мм

|

Наименование отклонения |

Пред. откл. |

Эскиз |

|

Непрямолинейность и неплоскостность поясов балок в месте примыкания к стенке при длине L: 5964 и 5994 11962 и 11992 |

5,0 8,0 |

|

|

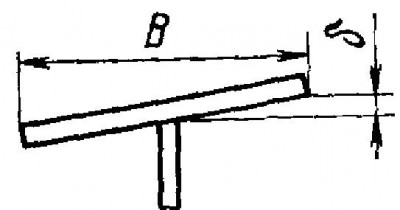

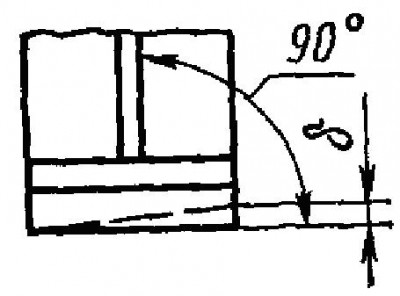

Неперпендикулярность поверхности верхнего пояса и стенки балки при ширине пояса В: |

|

|

|

до 250 включ. |

1,3 | |

|

св. 250 « 500 « |

2,0 | |

|

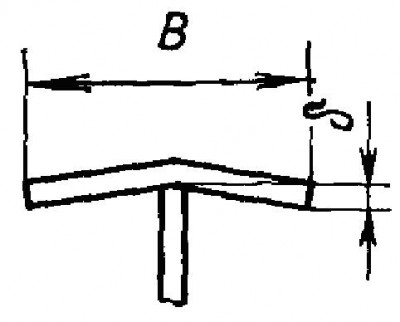

Вогнутость стенки балок при высоте стенки Н: |

|

|

|

до 1000 включ. |

3,0 | |

|

св. 1000 « 1600 « |

5,0 | |

|

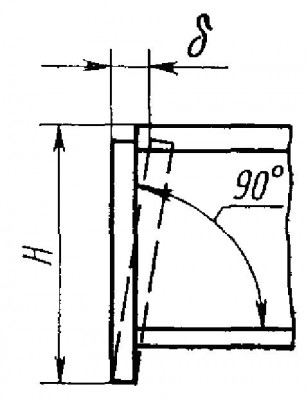

Неперпендикулярность торца опорного ребра к вертикальной оси балки |

0,3 |

|

|

Неперпендикулярность вертикальной плоскости опорного ребра к горизонтальной оси балки при высоте балки Н: |

|

|

|

до 1000 включ. |

2,0 | |

|

св. 1000 « 1650 « |

3,0 | |

|

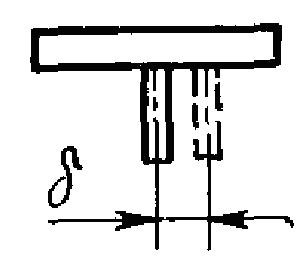

Смещение оси стенки балки с проектного положения |

3,0 |

2.4. Шероховатость механически обработанной торцевой поверхности опорного ребра не должна быть грубее первого класса по ГОСТ 2789-73. Кромки поясов подкрановых балок после машинной кислородной резки не должны иметь неровностей, превышающих 0,3 мм.

2.5. Детали балок, в зависимости от расчетной температуры, должны изготовляться из сталей классов, приведенных в табл. 3.

2.6. Материалы для сварки должны приниматься в соответствии со СНиП II-В.3-72.

2.7. Поясные швы должны выполняться автоматической сваркой с плавным переходом швов к основному металлу.

2.8. При выполнении сварных швов, соединяющих верхний пояс со стенкой, должен обеспечиваться полный провар стенки на всю ее толщину.

2.9. Все сварные швы должны быть непрерывными.

2.10. Заводские стыки листов поясов и стенок балок должны выполняться встык без накладок с применением двухсторонней сварки. Односторонняя сварка допускается при условии подварки корня шва.

2.11. Поверхность стыковых швов листов поясов должна быть зачищена заподлицо с основным металлом. Допускается зачистка швов только в местах установки кранового рельса и соединений листов со стенкой.

Таблица 3

|

Наименование детали |

Сортамент |

Класс стали для зданий, возводимых при расчетной температуре | ||

|

минус 40 °С и выше |

ниже минус 40 °С до минус 65 °С | |||

|

Вариант 1. Из стали одного класса |

Вариант 2. Из стали двух классов | |||

|

Пояс |

ГОСТ 82-70 ГОСТ 19903-74 |

С38/23 или С 46/33 (С 44/29) |

С 46/33 (С 44/29) |

С 46/33 (С 44/29) |

|

Стенка |

С 38/23 | |||

|

Опорное ребро |

С 46/33 (С 44/29) | |||

|

Ребро жесткости |

ГОСТ 103-76, ГОСТ 19903-74 |

С 38/23 | ||

Примечания:

1. Марки сталей должны приниматься по СНиП II-В.3-72 и СНиП II-28-73.

2. Вариант 1 или 2 выбирается на основании результатов сравнения их технико-экономических показателей.

2.12. При выполнении стыковых сварных швов должен обеспечиваться полный провар. Расчетное сопротивление наплавленного металла должно быть равно расчетному сопротивлению основного металла.

2.13. Балки должны быть огрунтованы и окрашены. Грунтовка и окраска должны соответствовать пятому классу покрытия по ГОСТ 9.032-74.

3.1. Балки должны поставляться предприятием-изготовителем комплектно.

В состав комплекта должны входить:

балки или блоки балок;

монтажные прокладки толщиной 6 мм в количестве, равном количеству балок;

техническая документация в соответствии с требованиями ГОСТ 23118-78.

3.2. Подкрановые балки для среднего ряда колонн должны поставляться блоками.

Блок должен состоять из двух балок, соединенных по верхнему поясу тормозным устройством, и установленными между двумя балками вертикальными связями для обеспечения неизменяемости на время транспортирования блока.

Допускается по согласованию между предприятием-изготовителем и потребителем поставлять раздельно балки, устанавливаемые по средним рядам колонн.

4.1. Балки для проверки соответствия их требованиям настоящего стандарта должны быть приняты техническим контролем предприятия-изготовителя поштучно.

4.2. Контроль отклонения линейных размеров балок и их деталей (в том числе размеров поперечных сечений листов) от номинальных, отклонения формы и расположения поверхностей деталей от проектных, качества сварных соединений и подготовки поверхности под защитные покрытия должен производиться до грунтования балок.

4.3. Потребитель имеет право производить приемку балок применяя при этом правила приемки и методы контроля, установленные настоящим стандартом.

5.1. Контроль отклонения линейных размеров балок и их деталей от номинальных, отклонения формы и расположения поверхностей деталей от проектных, а также шероховатости механически обработанной поверхности следует производить универсальными методами и средствами.

5.2. Контроль качества швов сварных соединений и размеров их сечений должен производиться в соответствии со СНиП III-18-75.

6.1. Изготовленные балки должны быть замаркированы.

На каждой балке должны быть нанесены следующие маркировочные знаки:

номер заказа;

номер чертежа КМД, по которому изготовлена балка;

условное обозначение балок по чертежу КМД с указанием порядкового номера изготовления.

Пример маркировки:

,

где 300 - номер заказа;

5 - номер чертежа КМД;

Б1 - условное обозначение;

2 - порядковый номер изготовления.

6.2. Маркировочные знаки должны наноситься несмываемой краской на наружной стороне одного из опорных ребер - выше монтажной прокладки и на наружной стороне нижнего пояса - в средней части балки.

6.3. При транспортировании и хранении балки должны опираться на деревянные подкладки и прокладки.

Толщина деревянных подкладок должна быть не менее 50 мм при транспортировании и не мене 150 мм при хранении балок на строительной площадке.

Толщина прокладок должна быть не менее 25 мм.

Длина подкладок и прокладок должна быть больше габарита опирания балок не менее чем на 100 мм.

При транспортировании и хранении должна быть обеспечена надежность закрепления балок и сохранность их от повреждений.

Монтажные прокладки должны быть соединены с опорными ребрами временными болтами.

Балки должны храниться в штабелях высотой не более чем 2,3 м.

7.1. Монтаж балок должен производиться в соответствии с требованиями ГОСТ 23118-78 и СНиП III-18-75.

8.1. Изготовитель должен гарантировать соответствие балок требованиям настоящего стандарта при соблюдении условий транспортирования, хранения и монтажа, установленных стандартом.

СОДЕРЖАНИЕ

|

1. Основные размеры.. 2 2. Технические требования. 4 3. Комплектность. 6 4. Правила приемки. 6 5. Методы контроля. 6 6. Маркировка, транспортирование и хранение. 7 7. Указания по монтажу. 7 8. Гарантии изготовителя. 7 |

files.stroyinf.ru

ГОСТ 23121-78 Балки подкрановые стальные для мостовых...

Утративший силу

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Дата введения 01.01.1979

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета Совета Министров СССР по делам строительства от 28 апреля 1978 г. № 72

ПЕРЕИЗДАНИЕ. Июль 1987 г.

Настоящий стандарт распространяется на стальные сварные разрезные подкрановые балки пролетами 6 и 12 м, двутаврового поперечного сечения, составленные из трех листов, устанавливаемые на стальные или железобетонные колонны зданий и открытых крановых эстакад, возводимых в районах с расчетной температурой наружного воздуха минус 65°С и выше и сейсмичностью до 9 баллов включительно.

Балки предназначаются для мостовых электрических кранов общего назначения грузоподъемностью до 50 т легкого, среднего и тяжелого режимов работы.

Балки должны удовлетворять требованиям ГОСТ 23118-78 и требованиям, изложенным в соответствующих разделах настоящего стандарта.

1. ОСНОВНЫЕ РАЗМЕРЫ

1.1. Балки должны изготовляться пролетами 6 м (5,5 м) или 12 м (11,5 м).

1.2. Балки в зависимости от места их расположения должны изготовляться двух видов:

концевые, примыкающие к торцам зданий и температурным швам.

1.3. Схемы и основные размеры балок должны соответствовать указанным на чертеже.

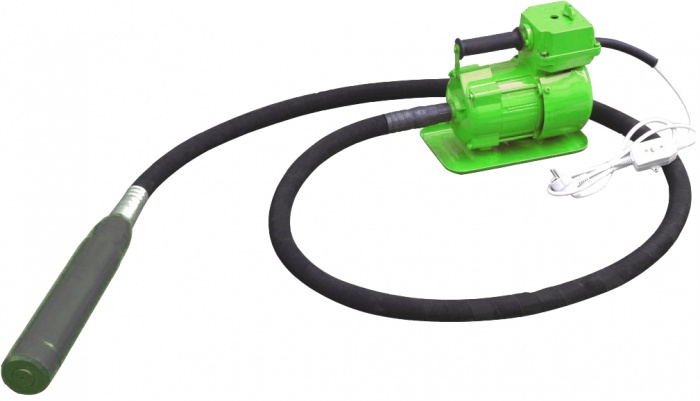

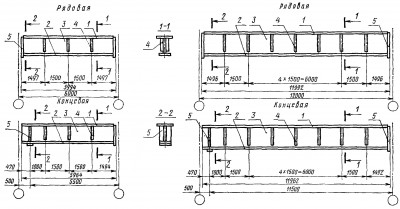

Схемы и основные размеры балок

1 - верхний пояс; 2 - нижний пояс; 3 - стенка балки; 4 - ребра жесткости; 5 - опорные ребра

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Балки должны изготовляться в соответствии с требованиями настоящего стандарта, ГОСТ 23118-78 и СНиП III-18-75 по рабочим чертежам КМД, утвержденным в установленном порядке.

2.2. Предельные отклонения линейных размеров балок и их деталей от номинальных приведены в табл. 1.

2.3. Предельные отклонения формы и расположения поверхностей деталей балок от проектных приведены в табл. 2.

| Наименование отклонения | Пред. откл.  | Эскиз |

Допуски прямолинейности и плоскостности поясов балок в месте примыкания к стенке при длине  : : |  | |

| 5964 и 5994 | 5,0 | |

| 11962 и 11992 | 8,0 | |

Допуск перпендикулярности поверхности верхнего пояса и стенки балки при ширине пояса  : : |  | |

| до 250 | 1,3 | |

| св. 250 " 500 | 2,0 | |

Вогнутость стенки балок при высоте стенки  : : | ||

| до 1000 | 3,0 | |

| св. 1000 " 1600 | 5,0 | |

| Допуск перпендикулярности торца опорного ребра к вертикальной оси балки | 0,3 |  |

Допуск перпендикулярности вертикальной плоскости опорного ребра к горизонтальной оси балки при высоте балки  : : | ||

| до 1000 | 2,0 | |

| св. 1000 " 1650 | 3,0 | |

| Смещение оси стенки балки с проектного положения | 3,0 |  |

12,5 мкм по ГОСТ 2789-73. Кромки поясов подкрановых балок после машинной кислородной резки не должны иметь неровностей, превышающих 0,3 мм.

12,5 мкм по ГОСТ 2789-73. Кромки поясов подкрановых балок после машинной кислородной резки не должны иметь неровностей, превышающих 0,3 мм. 2.5. Детали балок в зависимости от расчетной температуры должны изготовляться из сталей классов, приведенных в табл. 3.

2.6. Материалы для сварки должны приниматься в соответствии со СНиП II-В.3-72.

2.7. Поясные швы должны выполняться автоматической сваркой с плавным переходом швов к основному металлу.

2.8. При выполнении сварных швов, соединяющих верхний пояс со стенкой, должен обеспечиваться полный провар стенки на всю ее толщину.

dokipedia.ru

Размеры сечений элементов подкрановых балок пролетами 6 и 12 м

под краны грузоподъемностью Q = 30/5 и 50/10 тс

| Марка | Сечения элементов балки и конструктивных деталей | ||||

| балки | Верхний пояс | Стенка | Нижний пояс | Опорное ребро | Ребро жесткости |

| При пролете 6 м | |||||

| Б6 - 10 | 400 х 16 | 1240 х 10 | 200 х 10 | 250 х 20 | 120 х 8 |

| Б6 - 11 | 450 х 18 | " | 250 х 10 | " | " |

| Б6Н - 10 | 400 х 16 | " | 200 х 10 | " | " |

| Б6Н - 12 | 400 х 16 | " | 200 х 10 | " | " |

| Б6Н - 13 | 400 х 20 | 1240 х 12 | 200 х 10 | " | " |

| При пролете 12 м | |||||

| Б12 - 9 | 400 х 18 | 1490 х 12 | 400 х 14 | 360 х 16 | 120 х 8 |

| Б12 - 10 | 400 х 22 | " | 400 х 18 | 400 х 16 | " |

| Б12Н - 9 | 400 х 16 | " | 400 х 14 | 360 х 16 | " |

| Б12Н - 11 | 400 х 18 | 1490 х 12 | 400 х 16 | 360 х 16 | " |

| Б12Н - 12 | 400 х 20 | " | 400 х 20 | 400 х 16 | " |

| Б12Н - 13 | 450 х 20 | " | 450 х 20 | 400 х 18 | " |

Таблица 7

Ключ для выбора марок подкрановых балок пролетом 6 и 12 м для зданий с проходами

вдоль крановых путей под краны грузоподъемностью Q = 80/20, 100/20 и 125/20 тс

| Режим работы крана | 6К...8К | |||||

| Расчетная температура | - 40С | - 65С | - 40С | - 65С | ||

| Марка стали | ВСт3сп-5 | 09Г2С-12 | 09Г2С-15 | ВСт3сп-5 | ||

| Грузо-подъем-ность крана (тс) | Пролет моста крана (м) | Тип, высота и момент инерции рельса | Марки балок при пролете | |||

| 6 м | 12 м | |||||

| 22 | Кр 100 | Б6Н - 3 | Б6Н - 3 | Б12Н - 2 | Б12Н - 2 | |

| 80/20 | 28 | hр = 150 | Б6Н - 6 | Б6Н - 6 | Б12Н - 3 | Б12Н - 3 |

| 34 | Jх = 2885 | Б6Н - 6 | Б6Н - 6 | Б12Н - 4 | Б12Н - 4 | |

| 22 | Кр 120 | Б6Н - 6 | Б6Н - 6 | Б12Н - 5 | Б12Н - 5 | |

| 100/20 | 28 | hр = 170 | Б6Н - 8 | Б6Н - 8 | Б12Н - 5 | Б12Н - 5 |

| 34 | Jх = 4924 | Б6Н - 8 | Б6Н - 8 | Б12Н - 6 | Б12Н - 6 | |

| 22 | Кр 120 | Б6Н - 8 | Б6Н - 8 | Б12Н - 8 | Б12Н - 8 | |

| 125/20 | 28 | hр = 170 | Б6Н - 8 | Б6Н - 8 | Б12Н - 9 | Б12Н - 9 |

| 34 | Jх = 4924 | Б6Н - 8 | Б6Н - 8 | Б12Н - 10 | Б12Н - 10 | |

Таблица 8

Размеры сечений элементов подкрановых балок пролетами 6 и 12 м

под краны грузоподъемностью Q= 80/20, 100/20 и 125/20 тс

| Марка | Сечения элементов балки и конструктивных деталей | ||||

| балки | Верхний пояс | Стенка | Нижний пояс | Опорное ребро | Ребро жесткости |

| При пролете 6 м | |||||

| Б6Н - 3 | 450 х 16 | 990 х 10 | 200 х 10 | 316 х 14 | 90 х 6 |

| Б6Н - 6 | 450 х 16 | " | 250 х 12 | 316 х 14 | 90 х 6 |

| Б6Н - 8 | 450 х 16 | " | 320 х 14 | 320 х 8 | 100 х 8 |

| При пролете 12 м | |||||

| Б12Н - 2 | 450 х 16 | 1590 х 12 | 360 х 16 | 360 х 14 | 100 х 8 |

| Б12Н - 3 | 450 х 18 | " | 450 х 14 | 360 х 16 | " |

| Б12Н - 4 | 450 х 20 | " | 400 х 18 | 360 х 16 | " |

| Б12Н - 5 | 450 х 20 | " | 450 х 20 | 360 х 14 | " |

| Б12Н - 6 | 550 х 22 | " | 400 х 20 | 450 х 16 | " |

| Б12Н - 8 | 450 х 18 | 1790 х 14 | 450 х 18 | 400 х 18 | 120 х 8 |

| Б12Н - 9 | 450 х 18 | " | 400 х 16 | 360 х 18 | " |

| Б12Н - 10 | 450 х 20 | " | 450 х 20 | 360 х 16 | " |

ДАННЫЕ К РАСЧЕТУ СВАРНЫХ И БОЛТОВЫХ СОЕДИНЕНИЙ

Таблица 9

Распределение усилий между швами по перу и обушку,

при креплении уголков к фасонке

| Положение швов | Условное обозначение | Доля усилия, приходящаяся на один шов | |||||

| По обушку | об | 0,7 | 0,35 | 0,75 | 0,375 | 0,65 | 0,325 |

| По перу | п | 0,3 | 0,15 | 0,25 | 0,125 | 0,35 | 0,175 |

| Схема положения шва | Вид профиля | Номер профиля | , мм |

| Уголки равнополочные по ГОСТ 8509-72 | до 9 вкл. больших размеров | 1 2 | |

| Уголки неравнополочные по ГОСТ 8510-72 | до11/7 вкл. больших размеров | 1 2 | |

| Двутавры с параллельными гранями полок (и тавры из них): нормальные, широкополочные и колонные по ТУ 14-2-24-72 | 30 35-50 55-80 90-100 | 2 3 4 5 | |

| Швеллеры с параллельными гранями полок по ГОСТ 8240-72 | 33 36-40 | 2 3 | |

| Балки двутавровые (с уклоном внутренних граней полок) по ГОСТ 8239-72 | 16-30 33-40 45-50 55-60 | 3 6 8 10 | |

| Швеллеры (с уклоном внутренних граней полок) по ГОСТ 8240-72 | 16-30 33-40 | 5 6 |

studfiles.net

Глава 2 расчет подкрановой балки

Раздел 2.1.

Исходные данные и условие расчета:

Для заданного производственного здания (табл. П.1 и П.2) определить основные конструктивные параметры подкрановой балки. В расчетах использовать результаты решения задач 1.1 и 1.2.

Методические указания к решению расчета.

Для определения расчетных нагрузок на подкрановую балку, необходимо распола- гать следующими исходными данными:

грузоподъёмностью мостовых кранов и их основными геометрическими пара- метрами;

количеством мостовых кранов и режимом их работы;

основными геометрическими размерами здания в плане и по высоте.

Основные габаритные размеры подкрановых балок нормированы в зависимости от грузоподъёмности кранов, пролетов здания и шага установки колонн (табл. П.19, П.20). Однако ряд параметров (толщина стенки, толщина и ширина поясов) заданы интервалом значений, от правильного расчета которых зависит нормальная эксплуатация балок и эко- номичность конструкции в целом. Кроме того, ряд важных узлов (опорная часть, ребра жесткости) и сварные швы подкрановой балки подлежат отдельным расчетам.

Последовательность расчета:

По грузоподъёмности мостовых кранов и основным размерам здания предварительно выбрать геометрические параметры подкрановых балок.

Найти найневыгоднейшее положение грузов на подкрановой балке.

Рассчитать наибольший изгибающий момент в вертикальной и горизонтальной плос- костях подкрановой балки и определить поперечную силу.

Задавшись размерами поперечного сечения поясов, из условия прочности подкрано- вой балки определить толщину её стенки.

Проверить устойчивость подкрановой балки.

Рассчитать опорную часть подкрановой балки.

Рассчитать поясные швы подкрановой балки.

Пример выполнения расчета:

Исходные данные:

Грузоподъёмность мостовых кранов (Qкр),т…………………………….....100/20

Пролет моста крана (Bкр), м …………………………………………………….31,0

Количество кранов в пролете ……………………………………………………...4

Пролет здания (B), м ………………………………………………………….....36,0

Шаг установки колонн (T), м…………………………………………………..….12

Режим работы кранов ………………………………………………………средний Решение.

Предварительный выбор основных параметров подкрановых балок.

По табл. П.19 и П.20 для мостовых кранов грузоподъёмностью 100/20 т, установ- ленных в зданиях пролётом 30 м, при шаге колонн 12 м основные габариты подкрановых балок:

Высота в опорном сечении (Нп.б.), мм ………………..…….. 1850

Высота стенки (h с), мм..………………………….…..……… 1790

Ширина поясов (b п), мм …………………………………360 - 800

Толщина стенки (с), мм …………………………………….14-20

Толщина поясов (п), мм ………………………………..….20-28

Определение найневыгоднейшего положения грузов на подкрановой балке.

По табл. П.5 находим основные характеристики крана :

Ширина крана (bкр),мм …………………………………….…8800

Расстояние между осями колес крана на одном.

балансире (bб), мм …………………………….………….…840

Расстояние между осями внутренних колес соседних

балансиров (bo), мм …………………………….…………4560

Максимальное давление колеса моста крана на

подкрановый рельс (Р1/Р2), т ………………….………...49/50

Вес тележки (), т …………………………………………….42

Количество колес на одной стороне крана (пт) ………………...4

Расчетное давление колес моста крана

т (495 кН).

Строим расчетную схему подкрановой балки и размещаем на ней наибольшее возможное число грузов, предварительно выкатив краны таким образом, чтобы крайнее колесо оказалось в опорном сечении балки (рис.8,а).

Рис. 8.

Расстояние между осями ближайших колес соседних кранов

) = 8800 – (4560 ) = 2560 мм

Определяем положение эквивалентной нагрузки Рэкв. Для этого привяжем точку С приложения Рэкв к одной из сил Р с координатой х. Тогда суммы моментов сил относительно точки С, действующих слева и справа от неё будут равны между собой.

Откуда х = 4310мм.

Выделим критическую силу Ркр , как силу Р, ближайшую к эквивалентной силе Рэкв.

Для определения найневыгоднейшего положения грузов на подкрановой балке совместим середину отрезка между эквивалентной и критической силой с серединой подкрановой балки. С этой целью на балке переместим систему подвижных грузов (передвинем краны) вправо (рис.8,б) на величину

мм.

3. Определение расчетных моментов и поперечных сил в подкрановой балке.

Максимальный изгибающий момент действует в сечении критической силы. Для его определения найдем реакцию RA в опоре балки.

.

Откуда

кН.

Максимальный изгибающий момент

кН мм.

М max = 4350 кН м.

studfiles.net

13.Расчет и конструирование подкрановых балок.

Железобетонные предварительно напряженные подкрановые балки испытывают динамические воздействия от мостовых кранов и поэтому их применение рационально при кранах грузоподъемностью до 30 т среднего режима работы и кранах легкого режима работы. При кранах тяжелого режима работы и кранах грузоподъемностью 50 т среднего режима работы и более целесообразны стальные подкрановые балки.

Наиболее выгодна двутавровая форма поперечного сечения подкрановой балки (рис. 13.15). Развитая верхняя полка повышает жесткость балки в горизонтальном направлении, уменьшает перемещения при поперечных тормозных условиях, а также улучшает условия монтажа и эксплуатации крановых путей и крана; нижняя полка дает возможность удобно разместить напрягаемую арматуру и обеспечить прочность балки при отпуске натяжения. Расчетным на вертикальные нагрузки является тавровое сечение с верхней сжатой полкой, а на горизонтальные нагрузки - прямоугольное сечение (верхняя полка). Высоту сечения подкрановых балок назначают в пределах h = (1/8... 1/10)l, толщину верхней полки h′f = (1/7...1/8)h, ширину верхней полки b′f = (1/10...1/20)l. По условиям крепления и рихтовки крановых путей

Рис. 13.15. принимают размер полки b′f =500...650 мм. Типовые подкрановые балки имеют высоту сечения h = 1000 мм при пролете 6 м и h = 1400 мм при пролете 12 м (рис. 13.16). Расчетные нагрузки от мостовых кранов для расчета прочности подкрановых балок определяют с коэффициентом надежности γf = 1,1. Расчетная вертикальная нагрузка

Горизонтальная сила Нптах приложена в уровне головки крановых рельсов, но для упрощения расчета, пренебрегая незначительным влиянием эксцентриситета, ее полагают приложенной посередине высоты полки таврового сечения.

Рис. 13.16 Расчет прочности ведут по расчетной нагрузке от двух сближенных мостовых кранов одинаковой грузоподъемности, умноженную на коэффициент сочетаний, равный 0,85. Подвижную нагрузку от мостовых кранов располагают в пролете подкрановой балки так, чтобы в ряде сечений по длине пролета получить максимальные усилия M, Q.

Расстояние между четырьмя силами, передающимися через колеса мостового крана, устанавливают по габаритам ширины и базы моста (рис. 13.17, а). Расчет ведут по линиям влияния, располагая одну силу в вершине линии влияния (рис. 13.17, б). Н-р, максимальный изгибающий момент в рассматриваемом сечении

Рис. 13.17.

По найденным усилиям строят огибающие эпюры M, Q. Ординаты огибающих эпюр определяют по таблицам, приведенным в справочниках.

Расчет на выносливость ведут по расчетной вертикальной нагрузке от одного мостового крана, определяемой умножением нормативной нагрузки на коэффициент, равный 0,5.

Прогиб определяют от действия одного крана при коэффициенте надежности, равном единице: .

Предварительно напряженные подкрановые балки армируют высокопрочной проволокой, стержневой арматурой, канатами. Арматурные каркасы в связи с динамическими воздействиями на балку выполняют не сварными, а вязаными. На опорах балки усиливают ребрами (с уширениями концов) и дополнительной поперечной арматурой в виде стержней, хомутов, сеток, обеспечивающих прочность и трещиностойкость торцов при отпуске натяжения. Для подкрановых балок применяют бетон классов В30...В50. Для передачи горизонтальных тормозных усилий в стыке устанавливают ребровые накладки. Чтобы смягчить удары и толчки, передаваемые на подкрановую балку при движении мостового крана, и уменьшить износ путей, между подкрановой балкой и рельсом укладывают упругую прокладку из прорезиненной ткани толщиной 8...10 мм.

studfiles.net

Балки подкрановые стальные для мостовых электрических кранов общего назначения грузоподъемностью до 50 т. Технические условия (заменен на ГОСТ 23118-2012) / Балки / Законодательство

ГОСТ 23121-78

Группа Ж34

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

БАЛКИ ПОДКРАНОВЫЕ СТАЛЬНЫЕ ДЛЯ МОСТОВЫХ

ЭЛЕКТРИЧЕСКИХ КРАНОВ ОБЩЕГО НАЗНАЧЕНИЯ ГРУЗОПОДЪЕМНОСТЬЮ ДО 50 т

Технические условия

Steel crane girders for general-purpose overhead

electric cranes of 50 tn capacity.

Specifications

Дата введения 1979-01-01

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета Совета Министров СССР по делам строительства от 28 апреля 1978г. № 72

ПЕРЕИЗДАНИЕ. Июль 1987 г.

Настоящий стандарт распространяется на стальные сварные разрезные подкрановые балки пролетами 6 и 12 м, двутаврового поперечного сечения, составленные из трех листов, устанавливаемые на стальные или железобетонные колонны зданий и открытых крановых эстакад, возводимых в районах с расчетной температурой наружного воздуха минус 65°Си выше и сейсмичностью до 9 баллов включительно.

Балки предназначаются для мостовых электрических кранов общего назначения грузоподъемностью до 50 т легкого, среднего и тяжелого режимов работы.

Балки должны удовлетворять требованиям ГОСТ 23118-78 и требованиям, изложенным в соответствующих разделах настоящего стандарта.

1. ОСНОВНЫЕ РАЗМЕРЫ

1.1. Балки должны изготовляться пролетами 6 м (5,5 м) или 12 м (11,5 м).

1.2. Балки в зависимости от места их расположения должны изготовляться двух видов:

рядовые;

концевые, примыкающие к торцам зданий и температурным швам.

1.3. Схемы и основные размеры балок должны соответствовать указанным на чертеже.

Схемы и основные размеры балок

1 - верхний пояс; 2 - нижний пояс; 3 - стенка балки; 4 - ребра жесткости; 5 - опорные ребра

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Балки должны изготовляться в соответствии с требованиями настоящего стандарта, ГОСТ 23118-78 и СНиП III-18-75 по рабочим чертежам КМД, утвержденным в установленном порядке.

2.2. Предельные отклонения линейных размеров балок и их деталей от номинальных приведены в табл. 1.

Таблица 1

мм

| Наименование размера | Пред. откл. | Эскиз |

| Длина балок (расстояние между наружными гранями опорных ребер) L: |

| |

| 5964 и 5994 | ±4,0 | |

| 11962 и 11992 | ±5,0 | |

| Высота балок (расстояние между наружной гранью верхнего пояса и торцом опорного ребра) H: |

| |

| до 1000 | ±1,5 | |

| св. 1000"1650 | ±2,0 | |

| Расстояние между осями отверстий и торцом опорного ребра l, l1, l2 | ±0,8 |

|

| Расстояние между осями отверстий в опорном ребре A | ±0,8 | |

| Расстояние между осями отверстий для креплений крановых рельсов в верхнем поясе балки A | ±1,6 |

|

2.3. Предельные отклонения формы и расположения поверхностей деталей балок от проектных приведены в табл. 2.

Таблица 2

мм

| Наименование отклонения | Пред. откл. d | Эскиз |

| Допуски прямолинейности и плоскостности поясов балок в месте примыкания к стенке при длине L: |

| |

| 5964 и 5994 | 5,0 | |

| 11962 и 11992 | 8,0 | |

| Допуск перпендикулярности поверхности верхнего пояса и стенки балки при ширине пояса B: |

| |

| до 250 | 1,3 | |

| св. 250" 500 | 2,0 | |

| Вогнутость стенки балок при высоте стенки H: |

| |

| до 1000 | 3,0 | |

| св. 1000 " 1600 | 5,0 | |

| Допуск перпендикулярности торца опорного ребра к вертикальной оси балки | 0,3 |

|

| Допуск перпендикулярности вертикальной плоскости опорного ребра к горизонтальной оси балки при высоте балки H: |

| |

| до 1000 | 2,0 | |

| св. 1000 " 1650 | 3,0 | |

| Смещение оси стенки балки с проектного положения | 3,0 |

|

2.4. Шероховатость механически обработанной торцевой поверхности опорного ребра не должна быть более Ra 12,5 мкм по ГОСТ 2789-73. Кромки поясов подкрановых балок после машинной кислородной резки не должны иметь неровностей, превышающих 0,3 мм.

2.5. Детали балок в зависимости от расчетной температуры должны изготовляться из сталей классов, приведенных в табл. 3.

2.6. Материалы для сварки должны приниматься в соответствии со СНиП II-В.3-72.

2.7. Поясные швы должны выполняться автоматической сваркой с плавным переходом швов к основному металлу.

2.8. При выполнении сварных швов, соединяющих верхний пояс со стенкой, должен обеспечиваться полный провар стенки на всю ее толщину.

2.9. Все сварные швы должны быть непрерывными.

2.10. Заводские стыки листов поясов и стенок балок должны выполняться встык без накладок с применением двухсторонней сварки. Односторонняя сварка допускается при условии подварки корня шва.

2.11. Поверхность стыковых швов листов поясов должна быть зачищена заподлицо с основным металлом. Допускается зачистка швов только в местах установки кранового рельса и соединений листов со стенкой.

Таблица 3

| Наименование детали | Сортамент | Класс стали для зданий, возводимых при расчетной температуре | ||

| минус 40 °С и выше | ниже минус 40 °С до минус 65 °С | |||

| Вариант 1. Из стали одного класса | Вариант 2. Из стали двух классов | |||

| Пояс | ГОСТ 82-70, ГОСТ 19903-74 | С 38/23 или C 46/33 (C 44/29) | С 46/33 (C 44/29) | С 46/33 (C 44/29) |

| Стенка | С 38/23 | |||

| Опорное ребро | C 46/33 (C 44/29) | |||

| Ребро жесткости | ГОСТ 103-76, ГОСТ 19903-74 | C 38/23 | ||

Примечания:

1. Марки сталей должны приниматься по СНиП II-В.3-72 и СНиП II-28-73.

2. Вариант 1 или 2 выбирается на основании результатов сравнения их технико-экономических показателей.

2.12. При выполнении стыковых сварных швов должен обеспечиваться полный провар. Расчетное сопротивление наплавленного металла должно быть равно расчетному сопротивлению основного металла.

2.13. Балки должны быть огрунтованы и окрашены. Грунтовка и окраска должны соответствовать пятому классу покрытия по ГОСТ 9.032-74.

3. КОМПЛЕКТНОСТЬ

3.1. Балки должны поставляться предприятием-изготовителем комплектно.

В состав комплекта должны входить:

балки или блоки балок;

монтажные прокладки толщиной 6 мм в количестве, равном количеству балок;

техническая документация в соответствии с требованиями ГОСТ 23118-78.

3.2. Подкрановые балки для среднего ряда колонн должны поставляться блоками.

Блок должен состоять из двух балок, соединенных по верхнему поясу тормозным устройством, и установленными между двумя балками вертикальными связями для обеспечения неизменяемости на время транспортирования блока.

Допускается по согласованию между предприятием-изготовителем и потребителем поставлять раздельно балки, устанавливаемые по средним рядам колонн.

4. ПРАВИЛА ПРИЕМКИ

4.1 Балки для проверки соответствия их требованиям настоящего стандарта должны быть приняты техническим контролем предприятия-изготовителя поштучно.

4.2. Контроль отклонения линейных размеров балок и их деталей (в том числе размеров поперечных сечений листов) от номинальных, отклонения формы и расположения поверхностей деталей от проектных, качества сварных соединений и подготовки поверхности под защитные покрытия должен производиться до грунтования балок.

4.3. Потребитель имеет право производить приемку балок, применяя при этом правила приемки и методы контроля, установленные настоящим стандартом.

5. МЕТОДЫ КОНТРОЛЯ

5.1. Контроль отклонения линейных размеров балок и их деталей от номинальных, отклонения формы и расположения поверхностей деталей от проектных, а также шероховатости механически обработанной поверхности следует производить универсальными методами и средствами.

5.2. Контроль качества швов сварных соединений и размеров их сечений должен производиться в соответствии со СНиП III-18-75.

6. МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

6.1.Изготовленные балки должны быть замаркированы.

На каждой балке должны быть нанесены следующие маркировочные знаки:

номер заказа;

номер чертежа КМД, по которому изготовлена балка;

условное обозначение балок по чертежу КМД с указанием порядкового номера изготовления.

Пример маркировки:

,

,

где 300 - номер заказа;

5 - номер чертежа КМД;

Б1 - условное обозначение;

2 - порядковый номер изготовления.

6.2. Маркировочные знаки должны наноситься несмываемой краской на наружной стороне одного из опорных ребер - выше монтажной прокладки и на наружной стороне нижнего пояса - в средней части балки.

6.3. При транспортировании и хранении балки должны опираться на деревянные подкладки и прокладки.

Толщина деревянных подкладок должна быть не менее 50 мм при транспортировании и не менее 150мм при хранении балок на строительной площадке.

Толщина прокладок должна быть не менее 25 мм.

Длина подкладок и прокладок должна быть больше габарита опирания балок не менее чем на 100 мм.

При транспортировании и хранении должна быть обеспечена надежность закрепления балок и сохранность их от повреждений.

Монтажные прокладки должны быть соединены с опорными ребрами временными болтами.

Балки должны храниться в штабелях высотой не более чем 2,3м.

7. УКАЗАНИЯ ПО МОНТАЖУ

7.1. Монтаж балок должен производиться в соответствии с требованиями ГОСТ 23118-78 и СНиП III-18-75.

8. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

8.1. Изготовитель должен гарантировать соответствие балок требованиям настоящегостандарта при соблюдении условий транспортирования, хранения и монтажа, установленных стандартом.

www.estateline.ru