Строительные вакансии. Размер железнодорожной шпалы бетонной

Шпалы железобетонные, предварительно напряженные для железных дорог колеи 1520 мм. Технические условия (заменен на ГОСТ 33320-2015) / ЖБИ, конструкции / Законодательство

ГОСТ 10629-88

УДК 625.142.4:006.354

Группа Ж83

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ШПАЛЫ ЖЕЛЕЗОБЕТОННЫЕ, ПРЕДВАРИТЕЛЬНО

НАПРЯЖЕННЫЕ ДЛЯ ЖЕЛЕЗНЫХ ДОРОГ КОЛЕИ 1520мм

Технические условия

Prestressed reinforced concrete sleepers for 1520 mm gauge railways.

Specifications

МКС 91.080.40

ОКП 586411

Дата введения 01.01.90

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством путей сообщения СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного строительного комитета СССР от 21.11.88 № 228

3. ВЗАМЕН ГОСТ 10629-78

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

5. ИЗДАНИЕ (июль 2004 г.) с Поправкой (ИУС 5-90)

Настоящий стандарт распространяется на железобетонные, предварительно напряженные шпалы для железнодорожных путей с рельсовой колеей шириной 1520 мм и рельсами типов Р75, Р65 и Р50, по которым обращается типовой подвижной состав общей сети железных дорог СССР.

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Шпалы следует изготовлять в соответствии с требованиями настоящего стандарта по технологической документации, утвержденной в установленном порядке.

1.2. Основные параметры и размеры

1.2.1. Шпалы в зависимости от типа рельсового скрепления подразделяют на:

Ш1 - для раздельного клеммно-болтового рельсового скрепления (типа КБ) с болтовым креплением подкладки к шпале;

Ш2 - для нераздельного клеммно-болтового рельсового скрепления (типа БПУ) с болтовым прикреплением подкладки или рельса к шпале;

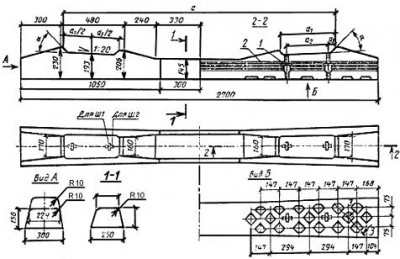

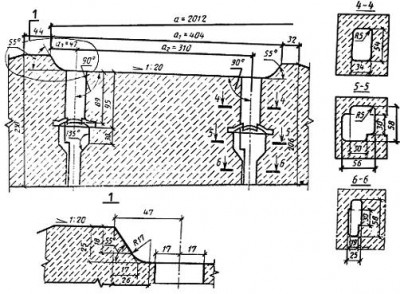

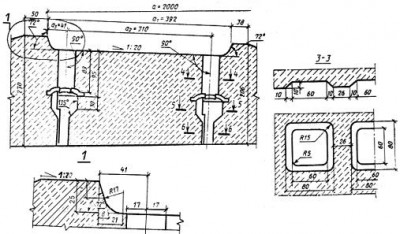

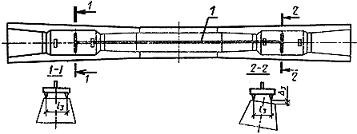

1.2.2. Форма и размеры шпал должны соответствовать указанным на черт. 1-4 и в табл. 1.

Показатели материалоемкости шпал приведены в приложении 1.

Таблица 1

| Марка шпалы | Расстояние между упорными кромками разных концов шпалы а, мм | Расстояние между упорными кромками одного конца шпалы а1, мм | Расстояние между осями отверстий для болтов а2, мм | Расстояние между осью отверстия и упорной кромкой а3, мм | Угол наклона упорных кромок | Направление большей стороны отверстия для болта относительно продольной оси шпалы |

| Ш1-1 | 2012 | 404 | 310 | 47 | 55° | Поперечное |

| Ш1-2 | 2000 | 392 | 310 | 41 | 72° | " |

| Ш2-1 | 2012 | 404 | 236 | 84 | 55° | Продольное |

Примечания:

1. На кромках, примыкающих к подошве и торцам шпалы, допускаются фаски шириной не более 15 мм.

2. По согласованию изготовителя с потребителем допускается изготовлять шпалы, у которых размеры и расположение углублений на подошве отличаются от указанных на черт. 1, а форма и размеры вертикальных каналов для закладных болтов отличаются от указанных на черт. 2-4.

1 - закладная шайба; 2 - проволочная арматура

Сечение 3-3 приведено на черт. 3

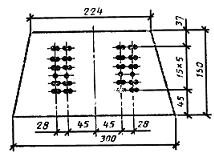

Черт. 1

ПОДРЕЛЬСОВАЯ ЧАСТЬ ШПАЛЫ Ш1–1

Черт. 2

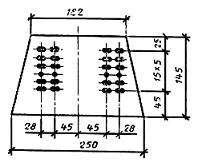

ПОДРЕЛЬСОВАЯ ЧАСТЬ ШПАЛЫ Ш1-2

Сечения 4-4, 5-5 и 6-6 приведены на черт. 2

Черт. 3

ПОДРЕЛЬСОВАЯ ЧАСТЬ ШПАЛЫ Ш2-1

Черт. 4

1.2.3. Шпалы обозначают марками в соответствии с требованиями ГОСТ 23009. Марка шпалы состоит из двух буквенно-цифровых групп, разделенных тире.

Первая группа содержит обозначение типа шпалы (п. 1.2.1). Во второй группе указывают вариант исполнения подрельсовой площадки (табл. 1).

Пример условного обозначения (марки) шпалы типа Ш1, первого варианта исполнения подрельсовой площадки:

Ш1-1

1.2.4. В зависимости от трещиностойкости, точности геометрических параметров, качества бетонных поверхностей шпалы подразделяют на два сорта: первый и второй.

Шпалы второго сорта предназначены для укладки на малодеятельных, станционных и подъездных путях. Поставку шпал второго сорта производят только с согласия потребителя.

1.3. Характеристики

1.3.1. Шпалы должны удовлетворять требованиям трещиностойкости, принятым при их проектировании, и выдерживать при испытании контрольные нагрузки, указанные в табл. 2.

Таблица 2

| Испытуемое сечение шпалы | Контрольная нагрузка, кН (тс), для шпал | |

| первого сорта | второго сорта | |

| Подрельсовое | 130 (13,2) | 120 (12,2) |

| Среднее | 98 (10,0) | 88 (9,0) |

1.3.2. Шпалы следует изготовлять из тяжелого бетона по ГОСТ 26633 класса по прочности на сжатие В40.

1.3.3. Фактическая прочность бетона (в проектном возрасте, передаточная и отпускная) должна соответствовать требованиям ГОСТ 13015.

1.3.4. Нормируемую передаточную прочность бетона следует принимать равной 32 МПа (326 кгс/см2).

1.3.5. Отпускную прочность бетона принимают равной передаточной прочности бетона.

1.3.6. Марка бетона по морозостойкости должна быть не ниже F200.

1.3.7. Для бетона шпал следует применять щебень из природного камня или щебень из гравия фракции 5-20 мм по ГОСТ 26633. Допускается по согласованию изготовителя с потребителем применять:

щебень фракции 20-40 мм в количестве не более 10% от массы щебня фракции 5-20мм по ГОСТ 10268;

щебень из природного камня фракции 5-25 мм по ГОСТ 7392 при соответствии его всем другим требованиям ГОСТ 26633.

1.3.8. В качестве арматуры шпал следует применять стальную проволоку периодического профиля класса Вр диаметром 3 мм по ГОСТ 7348 и ТУ 14-4-1471.

1.3.9. Номинальное число арматурных проволок в шпале 44. Расположение проволок, контролируемое на торцах шпалы, должно соответствовать указанному на черт. 5. Расстояние по вертикали в свету между парами или отдельными проволоками, в случае их отклонения от проектного положения, не должно быть менее 8 мм. Допускается разворот пар проволок на 90° при сохранении указанного выше расстояния.

Для обеспечения проектного расположения проволок могут применяться разделительные проставки, остающиеся в теле бетона шпалы (см. приложение 2). Допускается по согласованию изготовителя с потребителем применять проставки, отличающиеся от указанных в приложении 2.

РАЗМЕЩЕНИЕ АРМАТУРЫ

| на торце шпалы

| в среднем сечении шпалы

|

Черт. 5

1.3.10. Общая сила начального натяжения всех арматурных проволок в пакете должна быть не менее 358 кН (36,4 тс). Среднее значение силы начального натяжения одной проволоки при их номинальном числе должно составлять 8,12 кН (827 кгс). Сила натяжения отдельных проволок не должна отличаться от среднего значения более чем на 10%.

Снижение силы натяжения отдельных проволок сверх 10%, вызванное проскальзыванием проволоки в захвате, не должно быть более чем у одной проволоки в шпалах первого сорта и у двух проволок в шпалах второго сорта.

1.3.11. Допускаются отклонения от номинального числа арматурных проволок при условии, что общая сила натяжения имеющихся проволок не менее указанной в п. 1.3.10. При этом предельные отклонения по числу проволок не должны превышать ±2 шт.

1.3.12. Концы напрягаемой арматуры не должны выступать за торцевые поверхности шпал первого сорта более чем на 15 мм и второго сорта - более чем на 20мм.

1.3.13. Закладные шайбы - по НТД.

1.3.14. Значения действительных отклонений геометрических параметров шпал не должны превышать предельных, указанных в табл. 3.

1.3.15. Уклон подрельсовых площадок к продольной оси шпалы в вертикальной плоскости, проходящей через ось (подуклонка), должен быть в пределах 1:18-1:22 для шпал первого сорта и 1:16-1:24 - для шпал второго сорта.

1.3.16. Разница уклонов подрельсовых площадок разных концов шпалы в поперечном к оси шпалы направлении (пропеллерность) не должна превышать 1:80.

1.3.17. Значения действительных отклонений толщины защитного слоя бетона до верхнего ряда арматуры не должны превышать, мм:

- для шпал первого сорта;

- для шпал первого сорта;

- для шпал второго сорта.

- для шпал второго сорта.

Таблица 3

мм

| Наименование отклонения геометрического параметра | Наименование геометрического параметра | Пред. откл. для шпал | ||

| первого сорта | второго сорта | |||

| Отклонение от линейного размера | Расстояние а | ±2 | +3; -2 | |

| Расстояние а1 | +2; -1 | +3; -1 | ||

| Расстояние а2 и а3 | ±1 | ±1 | ||

| Глубина заделки в бетон закладной шайбы | ±6; -2 | +6; -2 | ||

| Длина шпалы | ±10 | ±20 | ||

| Ширина шпалы | +10; -5 | +20; -5 | ||

| Высота шпалы | +8; -3 | +15; -5 | ||

| Отклонение от прямолинейности профиля подрельсовых площадок на всей длине или ширине | - | 1 | 1 | |

Примечание. Размеры, для которых не указаны предельные отклонения, являются справочными.

1.3.18. Размеры раковин на бетонных поверхностях и околы бетона ребер у шпал не должны превышать значений, указанных в табл. 4.

Таблица 4

| Вид поверхности шпалы | Предельные размеры, мм | |||||||

| раковин | околов бетона ребер | |||||||

| Глубина | Диаметр (наибольший размер) | Глубина | Длина по ребру | |||||

| Шпалы первого сорта | Шпалы второго сорта | Шпалы первого сорта | Шпалы второго сорта | Шпалы первого сорта | Шпалы второго сорта | Шпалы первого сорта | Шпалы второго сорта | |

| Подрельсовые площадки | 10 | 15 | 10* | 15* | 15 | 30 | 30 | 60 |

| Упорные кромки подрельсовых площадок | 10 | 15 | 10** | 15** | 10 | 10 | 20 | 40 |

| Верхняя поверхность средней части шпалы | 10 | 15 | 30 | 45 | 15 | 30 | 30 | 60 |

| Прочие участки верхней поверхности | 15 | 25 | 60 | 90 | 15 | 30 | Не регламентируются | |

| Боковые и торцевые поверхности | 15 | 25 | 60 | 90 | 30 | 60 | То же | |

_____________

* Не более трех раковин на одной площадке.

** Не более одной раковины.

Примечания:

1. Допускается наличие на продольных кромках подрельсовых площадок отпечатков от сварных швов между несъемными подрельсовыми плитами и формой.

2. Допускается наличие на торцах шпал отпечатков элементов жесткости диафрагм глубиной не более 5 мм.

1.3.19. Глубина зазоров между проволоками и бетоном на торцах шпал не должна превышать 15 мм для шпал первого сорта и 30 мм - для шпал второго сорта.

1.3.20. В шпалах не допускают:

наплывы бетона в каналах для болтов, препятствующие свободной установке и повороту этих болтов в рабочее положение;

местные наплывы бетона на подрельсовых площадках;

провертывание болтов рельсового скрепления в каналах шпалы при завинчивании гаек;

трещины в бетоне.

Для формирования каналов для болтов допускается установка внутренних элементов, конструкцию и материал которых согласовывают с потребителем.

1.4. Маркировка

1.4.1. Маркировка шпал должна соответствовать требованиям ГОСТ 13015 и настоящего стандарта.

1.4.2. На верхней поверхности шпал штампованием при формовании наносят:

товарный знак или краткое наименование предприятия-изготовителя - на каждой шпале;

год изготовления (две последние цифры) - не менее чем у 20% шпал каждой партии.

В концевой части каждой шпалы краской наносят:

штамп ОТК;

номер партии.

1.4.3. Места нанесения маркировочных надписей указаны на черт. 6.

Допускается нанесение товарного знака или краткого наименования предприятия-изготовителя и года изготовления на одной половине шпалы.

(Поправка)

1.4.4. Маркировочные надписи следует выполнять шрифтом высотой не менее 50 мм.

1.4.5. На обоих концах шпалы второго сорта наносят краской поперечную полосу шириной 15-20 мм (см. черт. 6).

МАРКИРОВКА ШПАЛЫ

1 - номер партии; 2 - товарный знак или краткое наименование предприятия-изготовителя;

3 - год изготовления; 4 - знак шпалы второго сорта

Черт. 6

2. ПРИЕМКА

2.1. Приемку шпал осуществляют партиями в соответствии с требованиями ГОСТ 13015 и настоящего стандарта.

2.2. Шпалы принимают:

по результатам периодических испытаний - по показателям морозостойкости бетона и точности геометрических параметров шпал, за исключением размера а шпал типа Ш1-2;

по результатам приемо-сдаточных испытаний - по показателям трещиностойкости шпал, прочности бетона (классу бетона по прочности на сжатие, передаточной и отпускной прочности), состояния каналов для болтов, точности размера а шпал типа Ш1-2, качества бетонных поверхностей шпал.

2.3. Периодические испытания шпал по показателям морозостойкости бетона проводят раз в год, по точности геометрических параметров - раз в месяц.

2.4. По точности геометрических параметров шпалы принимают по результатам выборочного контроля. При объеме партии шпал св. 3200 шт. план выборочного контроля следует принимать по ГОСТ 23616.

2.5. Для испытания на трещиностойкость от каждой партии отбирают контрольные шпалы в количестве 0,3%, но не менее 3 шт. Партию принимают по трещиностойкости, если отобранные для испытаний шпалы выдержали контрольные нагрузки. Шпалу считают выдержавшей испытание на трещиностойкость, если при контрольных нагрузках не обнаружены видимые трещины в подрельсовых и среднем сечениях. За видимую принимают поперечную трещину в бетоне длиной более 30 мм от кромки шпалы и раскрытием у основания более 0,05 мм.

При неудовлетворительном результате испытания на трещиностойкость допускается разделять партию на более мелкие и предъявлять их к повторным испытаниям на трещиностойкость. При неудовлетворительном результате повторного испытания допускается проводить сплошное испытание всех шпал партии.

2.6. Приемку шпал по состоянию каналов для болтов и качеству бетонных поверхностей проводят по результатам сплошного контроля.

3. МЕТОДЫ КОНТРОЛЯ

3.1. Прочность бетона на сжатие определяют по ГОСТ 10180 на серии образцов, изготовленных из бетонной смеси рабочего состава, хранившихся в условиях, установленных ГОСТ 18105.

3.2. Морозостойкость бетона определяют по ГОСТ 10060.0 – ГОСТ 10060.4.

3.3. Общую силу натяжения арматуры контролируют по показаниям манометра в соответствии с ГОСТ 22362 с параллельным подключением самопишущего прибора для записи усилия натяжения.

Силу натяжения отдельных проволок арматуры измеряют методом поперечной оттяжки по ГОСТ 22362.

3.4. Для измерения линейных размеров шпал, а также раковин и околов бетона применяют металлические измерительные инструменты по ГОСТ 13015. Глубину раковин, а также зазоров между проволоками и бетоном на торцах шпал измеряют штангенциркулем с заостренной штангой.

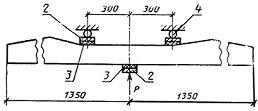

3.5. Расстояние между упорными кромками углублений подрельсовых площадок разных концов шпалы а измеряют шаблоном, накладываемым одновременно на обе подрельсовые площадки шпалы (черт. 7).

СХЕМА КОНТРОЛЯ ТОЧНОСТИ РАЗМЕРА а (Dа) И ПОДУКЛОНКИ ПОДРЕЛЬСОВЫХ ПЛОЩАДОК (i1 И i2)

1 -шаблон или индикаторное устройство

Черт. 7

Расстояния между кромками углубления одного конца шпалы а1, между осями отверстий для болтов а2 и от оси отверстия до упорной кромки а3 обеспечивают проверкой этих размеров на форме у металлических плит, образующих при формовании шпал углубления в подрельсовых площадках.

3.6. Уклон подрельсовых площадок в продольном и поперечном к оси шпалы направлениях (подуклонка и пропеллерность) измеряют индикатором, накладываемым одновременно на обе подрельсовые площадки шпал (черт. 7 и 8).

СХЕМА КОНТРОЛЯ ПРОПЕЛЛЕРНОСТИ ШПАЛЫ (i3)

1 - измерительный прибор

Черт. 8

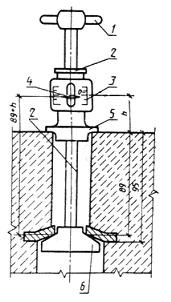

3.7. Отклонение от прямолинейности подрельсовых площадок определяют по ГОСТ 13015 измерением наибольшего зазора между поверхностью площадки и ребром металлической поверочной линейки.

3.8. Глубину заделки в бетон закладных шайб контролируют приспособлением, вставляемым в канал шпалы и поворачиваемым на 90° (черт. 9).

Отсутствие в каналах шпалы наплывов бетона, препятствующих установке и повороту болта в рабочее положение, а также провертывания болта при завинчивании гайки проверяют закладным болтом по ГОСТ 16017 с предельными плюсовыми отклонениями размеров головки. Проверяют все четыре канала контролируемой шпалы.

СХЕМА УСТРОЙСТВА ДЛЯ ИЗМЕРЕНИЯ ГЛУБИНЫ ЗАДЕЛКИ ШАЙБ

1 - ручка; 2 - шток; 3 - шкала; 4 - указатель; 5 - корпус; 6 – головка

Черт. 9

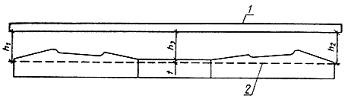

3.9. Толщину защитного слоя бетона над верхним рядом арматуры контролируют посередине шпалы методом, указанным на черт. 10. Допускается по согласованию изготовителя с потребителем контролировать толщину на торцах шпалы металлической линейкой.

3.10. Высоту шпалы проверяют штангенциркулем в поперечных сечениях посередине каждой подрельсовой площадки и посередине шпалы.

СХЕМА ИЗМЕРЕНИЯ ТОЛЩИНЫ ЗАЩИТНОГО СЛОЯ БЕТОНА НАД ВЕРХНИМ РЯДОМ АРМАТУРЫ ПОСЕРЕДИНЕ ШПАЛЫ

1 - рейка; 2 - проволока верхнего ряда арматуры

Черт. 10

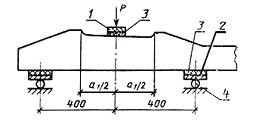

3.11. Каждую шпалу, отобранную для испытаний на трещиностойкость, испытывают статической нагрузкой последовательно в подрельсовых и среднем сечениях по схемам, приведенным на черт. 11.

СХЕМЫ ИСПЫТАНИЯ ШПАЛЫ НА ТРЕЩИНОСТОЙКОСТЬ

| в подрельсовом сечении

| в среднем сечении

|

| 1 - стальная пластина с уклоном нижнего основания 1:20 размером 250´100 мм, средней толщиной 25 мм; 2 - стальная пластина размером 250´100´25 мм; 3 - резиновая прокладка размером 250´100´10 мм; 4 - стальной валик диаметром 40 и длиной 250 мм | |

Черт. 11

Нагрузку равномерно увеличивают с интенсивностью не более 1 кН/с (100 кгс/с) и доводят до контрольной, указанной в табл. 2. Эту нагрузку поддерживают постоянной в течение 2 мин, после чего осматривают боковые поверхности с двух сторон шпалы у испытываемого сечения с целью обнаружения видимых трещин в растянутой зоне бетона. Поверхность бетона при этом не смачивают. Освещенность поверхности бетона - не менее 3000 лк. Для измерения длины трещин применяют металлическую линейку, а для ширины раскрытия трещин - измерительную лупу по ГОСТ 25706 с ценой деления 0,05 мм.

3.12. Перечень приспособлений, индикаторов и шаблонов для контроля геометрических параметров шпал приведен в приложении 3.

3.13. Все нестандартизированные средства измерений и испытаний должны пройти метрологическую аттестацию в соответствии с ГОСТ 8.326*.

_____________

* На территории Российской Федерации действуют ПР 50.2.009-94.

4. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

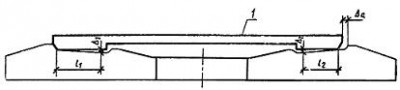

4.1. Транспортирование и хранение шпал следует производить в соответствии с требованиями ГОСТ 13015 и настоящего стандарта.

4.2. Шпалы следует транспортировать и хранить в штабелях горизонтальными рядами в рабочем положении (подошвой вниз). Высота штабеля должна быть не более 16 рядов.

Подкладки под шпалы и прокладки между ними в штабеле следует располагать в углублениях подрельсовых площадок шпал. Толщина деревянных подкладок и прокладок должна быть не менее 50 мм. Допускается по согласованию изготовителя с потребителем применять деревянные прокладки сечением не менее 40´40 мм при расположении их на расстоянии 30-40 мм от упорных кромок углублений в подрельсовых площадках шпал.

4.3. Шпалы транспортируют в полувагонах или автомобилях. Транспортирование шпал разных марок и сортов в одном полувагоне или автомобиле не допускается.

5. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

5.1. Изготовитель гарантирует соответствие шпал требованиям настоящего стандарта при соблюдении потребителем правил их эксплуатации, транспортирования и хранения.

5.2. Гарантийный срок эксплуатации шпал - 3 года со дня укладки их в путь. Исчисление гарантийного срока начинается не позже 9 мес со дня поступления шпал потребителю.

Приложение 1

Обязательное

ПОКАЗАТЕЛИ МАТЕРИАЛОЕМКОСТИ ШПАЛ

Показатели материалоемкости шпал, изготовленных по типовой поточно-агрегатной технологии в десятигнездных формах (без учета технологических и производственных потерь за пределами формы):

| объем бетона на одну шпалу | 0,108 м3 |

| расход стали на 1 м3 бетона: | |

| напрягаемой проволоки диаметром 3 мм | 67,2 кг |

| закладных шайб | 11,8 кг |

Приложение 2

Рекомендуемое

РАЗДЕЛИТЕЛЬНАЯ ПРОСТАВКА

Материал - Ст3. Толщина - 1 мм. Масса - 0,037 кг.

Черт. 12

Приложение 3

Справочное

ПЕРЕЧЕНЬ ПРИСПОСОБЛЕНИЙ, ИНДИКАТОРОВ И ШАБЛОНОВ ДЛЯ КОНТРОЛЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ШПАЛ

Для контроля геометрических параметров железобетонных шпал рекомендуется пользоваться комплектом приспособлений, индикаторов и шаблонов, разработанных институтом "Индустройпроект" и принятых Министерством промышленности строительных материалов СССР.

| Наименование геометрического параметра | Наименование приспособления, индикатора или шаблона | Шифр проекта |

| Расстояние между упорными кромками углублений в подрельсовых площадках разных концов шпалы а | Шаблон контроля размера а у железнодорожных шпал с углом наклона кромок 55° | 3477/10 |

| Уклон подрельсовых площадок в продольном и поперечном к оси шпалы направлениях | Индикатор контроля уклонов и пропеллерности подрельсовых площадок железнодорожных шпал | 3477/4-А |

| Глубина заделки в бетон закладных шайб | Приспособление для контроля глубины заделки закладных шайб | 3633/4 |

| Толщина защитного слоя бетона в средней части шпалы | Приспособление для контроля толщины защитного слоя бетона | 3633/3 |

| Глубина раковин и зазоров между проволокой и бетоном | Приспособление для измерения | 3633/5 |

www.estateline.ru

Шпалы деревянные железнодорожные, размеры по ГОСТ 78 2004 для 1, 2 и 3 типа

В процессе строительства железной дороги необходимо две главные составляющие: рельсы и шпалы, выступающие опорой для них. В большинстве случаев используется элементы из дерева (сосна, береза, пихта и прочее), отличающиеся по размерам, весу, длине и прочим техническим характеристикам.

Как и другие типы опор, деревянные шпалы имеют как свои преимущества, так и недостатки. К основному недостатку относится восприимчивость древесины к гниению, особенно в тех местах, которые соединяются с жд рельсами. Однако, преимуществ у таких шпал гораздо больше:

- Простота в обработке материала;

- Высокая упругость при небольшом весе;

- Хорошее взаимодействие с основанием;

- Устойчивость к температурным перепадам.

Благодаря своим преимуществам, пропитанные шпалы применяются без каких-либо ограничений. В результате своего хорошего взаимодействия с основанием, они используются не только в процессе укладки жд путей, но в области строительства. Их вес и прочность позволяют выдерживать под собой тяжелые грузы.

Технические условия

ГОСТ стандарт 78-2004 вступил в силу с 01.01.2006 года. Он распространяется на деревянные опоры, предназначенные для железнодорожных дорог с широкой колеей. Областью их применения могут служить: строительство и ремонт жд дорог, где колеи имеют длину до 1,52 м, строительство зданий и сооружений. Средний вес составляет 80-90 кг.

Согласно гост 78-2004 шпалы из дерева подразделяются на три типа:

- тип предназначается для главных путей;

- для стационарных и объездных путей;

- для малоиспользуемых подъездных путей, находящихся на промышленной территории.

Ремонт

При неправильной эксплуатации шпал происходит их быстрое разрушение. Именно поэтому их пропитывают специальными антисептиками. Таким образом, осуществляется защита от губительного воздействия плесени, грибка, а также различных насекомых.

Пропитанные шпалы обладают более продолжительным сроком службы.

После ремонта жд путей, изделия сортируются на три типа:

- Главные и прочие пути, относящиеся к 1-3 классу. Размер в области зарубки составляет минимум 14 см. Отсутствуют расколы и гниль.

- Все пути 3-4 класса. Размер в месте зарубки минимум 13 см, втулки не выходят на нижнюю часть пастели, нет гнили торцевой части.

- Любые пути, относящиеся к 5 классу. Сюда относятся деревянные шпалы, которые не вошли в первые две группы с размером в области зарубки от 12 см.

Согласно ГОСТ 78-2004 шпалы после ремонтных работ должны отвечать следующим требованиям:

- Без видимого присутствия гнили.

- Старые отверстия от креплений заделаны специальными пробками, а новые уже подготовлены.

- Концы защищены от растрескивания скобами, винтами и прочими элементами.

- Размеры трещин имеют допустимые значения и обработаны антисептиками и гидроизоляционным материалом.

В результате неправильной эксплуатации и прочих факторов, срок службы опор может сократиться.

Чтобы понять, что данные элементы пришли в негодность, существует ряд признаков:

- Размер костыльных отверстий превышает 3 см.

- Присутствует гниль или выколы под подкладкой.

- Гниение торцов.

- Изломы, проходящие поперек шпалы.

Типы обработки

В процессе производства шпал, чтобы увеличить срок службы, могут использоваться разного рода пропитки для древесины. Они могут быть масляные и водорастворимые.

Первый вид изготавливается из продуктов каменного угля и древесины. Он может использоваться как в твердом виде, так и путем смешивания с растворами и маслами. Второй вид также может выпускаться в виде раствора и на вес (в твердом состоянии).

Для увеличения срока службы путей при помощи масляных антисептиков оптимальным выбором является каменноугольное масло для пропитки. Оно активно используется в производстве шпал на территории США, Европы и РФ.

Деревянные шпалы могут использоваться не только в железнодорожной области. Благодаря их весу и прочности, они активно применяются при возведении новостроек. А специально используемые пропитки лишь улучшают их свойства и технические характеристики.

derevo-s.ru

Шпалы железобетонные

Увеличение требований к качеству железнодорожных путей, современные стандарты безопасности и рост интенсивности перевозок привели к тому, что на смену деревянным шпалам приходят шпалы железобетонные. “ЧелСнабСервис”, созданная с целью обеспечения всех предприятий, которым необходимы различные элементы верхнего строения пути, предлагает купить шпалы железобетонные в любом количестве.

На территории бывшего СССР шпалы, изготовленные из бетона с прочным армирующим каркасом, стали появляться ещё в 70-х годах. Древесина в тот период была в избытке, в связи с чем, особой популярностью бетонные изделия не пользовались. Ситуация изменилась коренным образом с началом строительства бесстыковых железнодорожных путей, которые не позволяли часто проводить замену шпал. В этом случае шпалы железнодорожные железобетонные оказались гораздо удобнее и практичнее.

Шпалы из железобетона представляют собой балки, имеющие переменное сечение, специальные площадки для установки рельсов и монтажные отверстия для крепежных элементов. Изготовление шпал имеет свои особенности. В матрицу помещается каркас из арматуры. Продольным армирующим струнам сообщается натяжение, после чего матрица заполняется тяжелым бетоном, имеющим класс прочности на сжатие не меньше, чем В40. После застывания бетона напряжение с арматуры снимается. Такой способ изготовления позволяет шпалам обладать необходимой прочностью и упругостью.

Типы железобетонных шпал

В зависимости от назначения участка железной дороги и интенсивности движения для его строительства могут использоваться различные типы бетонных шпал. От того, к какому типу отнесены железобетонные шпалы, цена за единицу может существенно отличаться.

Действующие стандарты предусматривают выполнение шпал двух типов:

- Ш1 – предназначенные для раздельного клеммно-болтового скрепления рельсов (типа КБ) с болтовым прикреплением подкладки к шпале;

- Ш2 – предназначенные для нераздельного клеммно-болтового скрепления рельсов (типа БПУ) с болтовым прикреплением подкладки или рельса к шпале.

Железобетонные шпалы Ш1 выполняют в двух вариантах, которые отличаются очертанием подрельсовой площадки. Угол наклона упорных кромок площадок в шпалах может составлять 72° и 55°.

ЖБ шпала второго сорта применяется в укладке на подъездных и станционных путях, малодеятельных и поставляются с полного согласия и по желанию потребителя.

Тем не менее, на не сильно загруженных линиях реальный срок службы ЖБ шпал составляет около 50 лет.

- ЖБ шпалы Ш3 используются для нераздельного клеммно-болтового скрепления ЖБР65 с болтовым прикреплением рельса к шпале. ГОСТ 10629.

- ЖБ шпалы ШС-АРС применяются для анкерного рельсового скрепления.

Старогодние железобетонные шпалы

В целях экономии большое значение имеет система перекладывания старогодных железобетонных шпал которые были сняты с путей первого и второго классов при ремонте капитальном, на пути третьего и четвертого классов и пути подъездные пром. предприятий.

Требования к старогодным ж/б шпалам приведены в этой таблице.

Показатель |

Требования к группе годности |

|

первой |

второй |

|

Тип рельсовых промежуточных скреплений |

КБ | Всех типов |

Пропущенный по шпале тоннаж и срок ее службы с момента первой укладки |

Без ограничений | Без ограничений |

|

|

|

|

Продольные трещины в бетоне |

Не допускаются | Наибольшее раскрытие трещин до 3 мм без разрушения бетона |

Поперечные трещины в бетоне |

Не допускаются | Наибольшее раскрытие трещин до 1 мм без разрушения бетона |

на кромках подрельсовых площадок |

Допускается длиной не более 30 мм и глубиной не более 10 мм | Допускается длиной не более 100 мм и глубиной не более 30 мм |

на прочих кромках шпалы |

Допускается длиной не более 100 мм и глубиной не более 30 мм без обнажения арматуры | Допускается длиной не более 300 мм и глубиной не более 60 мм |

рабочих кромок в отверстиях для закладных болтов |

Не допускаются | Допускается |

Непрямолинейность подрельсовой площадки |

Не более 1мм | Не более 5мм |

Толщина закладной шайбы в месте контакта с головкой закладного болта |

Не менее 4мм | Не менее 2мм |

У нас Вы можете приобрести как шпалы железобетонные, так и шпалы, рельсы, другой материал ВПС.

Не забывайте, что по цене с нами чаще договариваются, чем наоборот.

Мы отгрузим вам шпалы как железнодорожным транспортом, так и машинами. Наш отдел логистики поможет вам в этом.

rails-discount.com