Способ приготовления керамзитобетонной смеси. Приготовление керамзитобетона

Крупнопористый керамзитобетон - свойства и технология изготовления

Крупнопористый керамзитобетон (капсулированный или КПКБ) был разработан еще в 1955 году, но статус «инновационного» строительного материала он получил только сейчас. Это лишний раз доказывает, что все новое – это просто забытое старое. Грубо говоря, крупнопористый легкий бетон отличается от обычного керамзитобетона, только тем, что в его состав не входит вяжущий компонент – песок. Благодаря этому, гранулы керамзита обволакиваются цементной смесью (поэтому его и называют капсулированным), а сам материал получает новые улучшенные характеристики.

Свойства крупнопористого бетона

Благодаря отсутствию в составе песка, пористость бетона значительно увеличивается, а между гранулами образуются пустоты. Благодаря этому такая разновидность керамзитобетона приобретает лучшие характеристики:

- Коэффициент паропроницаемости от 0,13 до 0,2 мг/м*ч*Па (для сравнения, у железобетонных конструкций этот показатель не превышает 0,03 мг/м*ч*Па).

- Водопроницаемость – не больше 1,5%. Такими показателями также не может похвастаться ни один из других легких бетонов. Поэтому крупнопористый керамзитобетон лучше всего подходит для строительства стен и перегородок в банях, саунах, овощехранилищах и других помещениях с повышенной влажностью.

- Благодаря столь низкой водопроницаемости, на теплопроводность КПКБ не оказывают влияния условия влажности.

- Сопротивление воздухопроницаемости материала составляет 6-10 м2*ч*Па/кг (для сравнения, у обычного бетона этот показатель порядка 20 000 м2*ч*Па/кг). Благодаря таким свойствам крупнопористый керамзитобетон по праву считается самым «дышащим» материалом.

- Изделия из облегченного бетона обладают хорошими тепло- и звукоизоляционными свойствами.

- Расход КПКБ значительно ниже, чем у обычного бетона, благодаря этому стоимость возведение объектов из этого материала значительно удешевляется.

Если говорить о недостатках материала, то стоит выделить следующие минусы:

- Несмотря на свою прочность, капсулированный керамзитобетон является довольно хрупким материалом. По прочности на сжатие обычный керамзитобетон значительно превосходит КПКБ. Поэтому крупнопористый керамзитобетон применяется только при бескаркасном строительстве малоэтажных построек.

- Из-за низкого водопоглощения и большего размера гранул, при кладке и штукатурке материала требуется использовать специальные добавки – модификаторы, повышающие адгезию.

- На конструкции из КПКБ нельзя вешать тяжелые полки и прочее оборудование, без специального фиксирующего крепежа.

- Для изготовления замеса керамзитобетона этого типа нужно специальное оборудование.

КПКБ используется в виде блоков или монолита. При желании крупнопористый керамзитобетон можно изготовить самостоятельно непосредственно на стройплощадке.

Приготовление КПКБ

Как и прочие легкие бетоны на пористых заполнителях, капсулированный стойматериал довольно сложно изготовить. Универсального рецепта по приготовлению КПКБ нет, так как все компоненты подбираются экспериментальным путем, однако существует несколько исходных рекомендаций, которые помогут вам быстрее найти оптимальный состав:

- керамзитовые гранулы фракцией 10-20 см (насыпной вес не больше 350 кг/м3) – 1 кг;

- портландцемент (марка не ниже М400) – 120 кг;

- клей ПВА и жидкое стекло – по 4 л;

- мыло жидкое – 2 л;

- вода.

Жидкое стекло, ПВА и мыло в этом случае выступают в качестве бюджетного аналога пластификаторам. Если вы хотите получить более качественную смесь, то рекомендуется использовать специализированные пластифицирующие добавки, повышающие прочность, пластичность и связываемость материала. В качестве присадок также можно использовать стирол-акриловый эфир или сополимер бутадиен-стирол, но в частном строительстве такие компоненты используются очень редко.

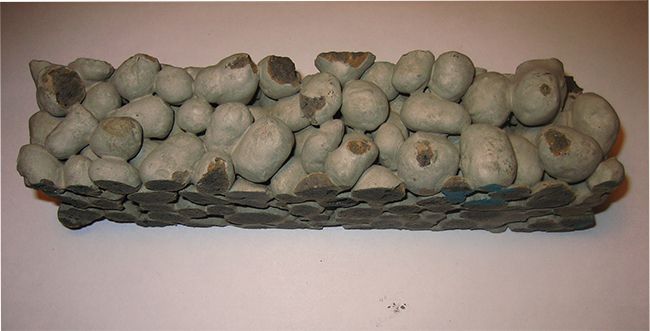

Чтобы не ошибиться с долей цемента, рекомендуется сделать пробный блок из керамзитобетона и записать пропорции компонентов, если готовое изделие получилось качественным. Хорошим материалом считается тот, который разламывается не между гранулами, а прямо по ним.

Полезно! При следующих замесах соотношение компонентов можно изменять, но не более чем на 1,5%.

Для приготовления раствора не стоит использовать обычную бетономешалку, так как в таком смесителе масса движется благодаря силе тяжести. Керамзитобетон капсулированного типа обладает малым весом, поэтому для него лучше приобрести смеситель-капсулятор или бетономешалку, оснащенную специальными лопастями.

Все компоненты строительной смеси, загружаются в смеситель в определенной последовательности:

- Засыпьте керамзит.

- Залейте воду (2/3) с растворенными в ней добавками.

- Перемешайте компоненты.

- Засыпьте цемент.

- Запустите смеситель и, в процессе замешивания, постепенно влейте оставшуюся воду.

Объем воды подбирается исходя из сухости гранул керамзита.

Рекомендации по строительству стен из КПКБ

При использовании капсулированного материала, обратите внимание на следующие советы:

- Для соединения частей армирующей сетки используйте стеклопластиковые связи. Металлическая проволока быстро окислится, из-за чего образуется коррозия.

- Внутренний и внешний штукатурный слои должны быть не меньше 150 мм.

- При проведении облицовочных работ, обратите внимание на то, что сопротивление движению пара у внутренней облицовки должно быть больше, чем у внешней отделки. Если не соблюсти этого условия, то есть риск, что в стенах будет скапливаться вода.

- В качестве несъемной опалубки можно использовать кирпичную кладку (в полкирпича), и деревянные каркасы. Древесина не будет преть или гнить внутри стен.

- Для работы с керамзитобетоном капсулированного типа можно использовать уплотнительный вибратор, но не более 15 секунд. В противном случае цементный раствор стечет с гранул заполнителя.

В заключении

Крупнопористый облегченный бетон довольно редко встречается в продаже. Однако, если приготовить его самостоятельно, то вы получите надежный материал для стен и перегородок, обладающий отличными характеристиками.

zamesbetona.ru

Способ приготовления керамзитобетона

Изобретение относится к производству строительных материалов, преимущественно к производству бетона на основе керамзитового гравия для изготовления железобетонных изделий в объемно-блочном домостроении. Способ приготовления керамзитобетона включает активацию 70% воды затворения быстродействующим портландцементом и пластифицирующей добавкой УП-4 в бетоносмесителе при 15 об/мин в течение 1 мин до получения однородной суспензии, перемешивание оставшейся части воды затворения, дробленого керамзитового гравия, керамзитового и кварцевого песка с предварительно активированной водой затворения в течение 0,5 мин, затем полученную керамзитобетонную смесь подвергают двухэтапной тепловой обработке при температуре 60оС в летнее время в течение 5 ч, в зимнее время в течение 8 ч и в камере вторичной тепловой обработки при температуре 40оС в течение 4 ч. Технический результат - повышение удобоукладываемости керамзитобетонной смеси, повышение прочности керамзитобетона при сокращении времени на его производство. 2 табл.

Изобретение относится к производству строительных материалов, преимущественно к производству бетона на основе керамзитового гравия для изготовления железобетонных изделий в объемно-блочном домостроении.

Известен способ приготовления пористого керамзитобетона, включающий предварительный отсев крупных гранул керамзита, предварительное перемешивание дозированных количеств воды и керамзита, добавку цемента и окончательное перемешивание до однородной консистенции (см. патент РФ на изобретение №2135435, кл. C04B 38/08. 1999. Рис.1 (аналог 1).

Недостатком данного способа является низкая прочность керамзитобетона и дополнительные затраты материальных ресурсов, необходимых для осуществления предварительного отсева гранул керамзита.

Наиболее близким к предлагаемому изобретению является способ, включающий перемешивание воды затворения и добавки отхода сахарного производства, последующей добавки остальных компонентов, окончательного перемешивания до однородной консистенции с последующей гидротермальной обработкой отформованного изделия (см. авторское свидетельство СССР №1601095, кл. C04B 38/8, 1990. Табл.2, 3 (прототип).

Недостатком данного способа является то, что он не обеспечивает необходимой удобоукладываемости бетонной смеси и необходимой прочности на сжатие, а также требует завышенного расхода цемента, что затрудняет практическую реализацию изобретения.

Техническим результатом, достигнутым настоящим изобретением, является повышение удобоукладываемости, увеличение прочности керамзитобетона при сокращении времени на производство готовой продукции.

Данный технический результат достигается тем, что в способе, включающем активацию 70% воды затворения цементом и пластифицирующей добавкой в течение 1 мин, с последующим добавлением дробленого керамзитового гравия, кварцевого и керамзитового песка, оставшейся части воды затворения и окончательного перемешивания не более 0,5 мин, предусматривают двухэтапную тепловую обработку керамзитобетона при t=60°C (в летнее время 5 ч, в зимнее время 8 ч) и в камере вторичной тепловой обработки (КВТО) при t=40°C в течение 4 ч.

Повышение равномерности распределения воды в цементе и разъединение слипшихся частиц в процессе механической активации приводит к образованию более однородной структуры, обеспечивающей улучшение технологических свойств и более высокое качество затвердевшего керамзитобетона. Прочность керамзитобетона повышается так же за счет увеличения сцепления цементного камня с пористым телом дробленого керамзитового гравия и поверхностью частиц песка. Это объясняется тем, что имеющиеся в керамзитовом гравии поры заполняются цементным тестом и образуют жесткий скелетный каркас, связывающий дробленый керамзитовый гравий и частицы песка. Благодаря двухэтапной тепловой обработке керамзитобетон, приготовленный по предложенному способу, обладает повышенной структурной прочностью.

По предложенному способу керамзитобетон готовят в две стадии: на первой стадии в бетоносмесителе проводят активацию (15 об/мин) 70% воды затворения цементом М 500 и пластифицирующей добавкой. На второй стадии в бетоносмеситель загружают дробленый керамзитовый гравий, кварцевый песок, керамзитовый песок, оставшуюся часть воды затворения и производят окончательное смешивание в течение 0,5 мин Далее предусматривают двухэтапную тепловую обработку керамзитобетонной смеси при t=60°C (в летнее время 5 ч, в зимнее время 8 ч) и в камере вторичной тепловой обработки (КВТО) при t=40°C в течение 4 ч.

Предложенный способ апробировался в условиях стройлаборатории (Аттестат об аккредитации №05.18.2067 от 20.10.2006 г.). В качестве вяжущего ингредиента использовался быстротвердеющий портландцемент марки ПЦ-500Б по ГОСТ 10178-85. В качестве крупного заполнителя используют: дробленый керамзитовый гравий согласно ГОСТ 9759-83 (Гравий, щебень и песок искусственные пористые. Технические условия) фракции 5-10 мм с насыпной плотностью ρ, равной 900 кг/м3 по ГОСТ 9757-90. Мелким заполнителем служат кварцевый песок с модулем крупности Мкр-2,1 и насыпной плотностью ρ, равной 1640 кг/м3 по ГОСТ 8736-85, и керамзитовый песок фракции 0-5 мм с насыпной плотностью ρ, равной 700 кг/м3 по ГОСТ 9757-90. Испытания песка проводились согласно ГОСТ 8735-88 (Песок для строительных работ. Методы испытаний). Для затворения бетонной смеси используется водопроводная вода по ГОСТ 23732-79 (Вода для бетонов и растворов. Технические условия.). В качестве пластифицирующей добавки применяют нафталинсульфонат C4H9C10Н6SO3Na, представляющий собой нейтрализованный низкомолекулярный продукт реакции конденсации нафталинсульфокислоты и формальдегида и являющийся побочным результатом работы целлюлозно-бумажной промышленности. Комплексная добавка УП-4 на основе нейтрализованных низкомолекулярных продуктов реакции конденсации нафталинсульфокислоты и формальдегида, изготавливаемая ООО «Форт», г. Новозыбков, ГОСТ 24211-2003, ТУ 5745-002-13453677-2004 (разработано НИИЖБ)

Для определения прочности проводились испытания опытных образцов кубов с ребром 100 мм в возрасте 28 суток нормального твердения по ГОСТ 10180-90 (Бетоны. Методы определения прочности по контрольным образцам). Прочность керамзитобетона в возрасте 28 суток нормального твердения составляет 19,65-25,87 МПа.

В изобретении исследуют пять опытных вариантов составов компонентов в образцах керамзитобетона, которые представлены в таблице 1.

Для получения сравнительных данных исходная смесь (состав №1) для керамзитобетона готовится одностадийным способом без активации воды затворения цементом и пластифицирующей добавкой, а также по предложенному способу (составы 2-5). В отличие от исходного состава №1, во втором и последующих вариантах количество цемента было уменьшено на 20%.

Результаты испытаний представлены в таблице 2. Как видно из таблицы 2 наилучшие результаты достигают при использовании состава №2.

Проведенные испытания позволяют установить, что приготовление керамзитобетона по предложенному способу, включающему активацию 70% воды затворения цементом и пластифицирующей добавкой в течение 1 мин, с последующим добавлением дробленого керамзитового гравия, кварцевого и керамзитового песка, оставшейся части воды затворения и окончательного перемешивания не более 0,5 мин, предусматривающим двухэтапную тепловую обработку керамзитобетона при t=60°C (в летнее время 5 ч, в зимнее время 8 ч) и в камере вторичной тепловой обработки (КВТО) при t=40°C в течение 4 ч, позволяет повысить удобоукладываемость, увеличить прочность готовой продукции до 75% и на 20% сократить расход цемента.

| Таблица 1 - Составы компонентов керамзитобетона | |||||

| Компоненты | Содержание компонентов, мас.%, в составе | ||||

| 1 | 2 | 3 | 4 | 5 | |

| Цемент | 15,5 | 12,4 | 12,4 | 12,4 | 12,4 |

| Кварцевый песок | 17 | 26,7 | 19 | 15,8 | 27,2 |

| Керамзит | 52,5 | 46,9 | 56,2 | 57 | 47,07 |

| Керамзитовый песок | - | 4,7 | 4,4 | 4,27 | 4,7 |

| Добавка УП-4 | - | 0,14 | 0,12 | 0,14 | 0,12 |

| Вода | 15 | 9,16 | 7,88 | 10,39 | 8,51 |

| Таблица 2 - Результаты испытаний пробных кубов | ||||

| №п/п | Условия твердения | Марка по удобоукладываемости | Объемная плотность свежеуложенного бетона, кг/м3 | Предел прочности на сжатие в возрасте 28 сут, МПа/% |

| Состав №1 (одностадийный без добавки) | ||||

| 1 | Выдержка 2 ч с последующей гидротермальной обработкой в пропарочной камере по следующему режиму: 2 ч подъем температуры +8 ч выдержка +2 ч снижение температуры | П-2 | 1698 | 14,8/100 |

| Состав №2 (подготовка воды затворения и цемента с 0,14% пластифицирующей добавкой до получения однородной суспензии при 15 об/мин) | ||||

| 2 | Двухэтапная тепловая обработка при t=60°С (в летнее время 5 ч, в зимнее время 8 ч) и в камере вторичной тепловой обработки при t=40°С в течение 4 ч | П-4 | 1626 | 25,87/175 |

| Состав №3 (подготовка воды затворения и цемента с 0,12% пластифицирующей добавкой до получения однородной суспензии при 15 об/мин) | ||||

| 3 | Двухэтапная тепловая обработка при t=50°С (в летнее время 5 ч, в зимнее время 8 ч) и в камере вторичной тепловой обработки при t=50°С в течение 4 ч | П-3 | 1627 | 23,41/158 |

| Состав №4 (подготовка воды затворения и цемента с 0,14% пластифицирующей добавкой до получения однородной суспензии при 10 об/мин) | ||||

| 4 | Двухэтапная тепловая обработка при t=60°С (в летнее время 5 ч, в зимнее время 8 ч) и в камере вторичной тепловой обработки при t=40°С в течение 4 ч | П-5 | 1625 | 20,02/135 |

| Состав №4 (подготовка воды затворения и цемента с 0,12% пластифицирующей добавкой до получения однородной суспензии при 10 об/мин) | ||||

| 5 | Двухэтапная тепловая обработка при t=50°С (в летнее время 5 ч, в зимнее время 8 ч) и в камере вторичной тепловой обработки при t=50°С в течение 4 ч | П-4 | 1620 | 19,95/133 |

Способ приготовления керамзитобетона, включающий активацию воды затворения пластифицирующей добавкой, окончательное перемешивание активированной воды затворения, цемента, крупного и мелкого заполнителя с последующей обработкой керамзитобетонной смеси, отличающийся тем, что производят активацию 70% воды затворения быстродействующим портландцементом и пластифицирующей добавкой УП-4 в бетоносмесителе при 15 об/мин в течение 1 мин до получения однородной суспензии, затем осуществляют окончательное перемешивание оставшейся части воды затворения, дробленого керамзитового гравия, керамзитового и кварцевого песка с предварительно активированной водой затворения в течение 0,5 мин, полученную керамзитобетонную смесь подвергают двухэтапной тепловой обработке при температуре 60°C в летнее время в течение 5 ч, в зимнее время в течение 8 ч и в камере вторичной тепловой обработки при температуре 40°C в течение 4 ч.

www.findpatent.ru

Способ приготовления керамзитобетонной смеси

Изобретение относится к промышленности строительных материалов и может быть использовано в производстве изделий из легкого бетона. Технический результат - увеличение прочности легкого бетона, в частности керамзитобетона. Способ приготовления керамзитобетонной смеси осуществляют в два этапа: предварительно готовят растворную часть, смешивая цемент, мелкий заполнитель и воду 30-40% от общего водосодержания с комплексной химдобавкой, включающей суперпластификатор С-3 0,25% и нитрилотриметиленфосфоновую кислоту 0,05% от массы цемента, при общей температуре компонентов 18-20oС, затем в растворную часть последовательно вводят керамзитовый гравий, имеющий t=80-120oС и остальную воду, приготовленную керамзитобетонную смесь, имеющую t=40-50oС, далее формуют. 1 табл.

Изобретение относится к промышленности строительных материалов и может быть использовано в производстве изделий из легкого бетона.

Известны технологии изготовления горячих керамзитобетонных смесей, которые предусматривают подачу в смеситель горячего керамзита с температурой около 200oС (после его остывания в течение 40-60 мин), где он охлаждается водой затворения до температуры 70-80oС (Г.М. Штоль, О.Ш. Кикова. Технология керамзитобетонных изделий на горячем заполнителе, -М.: Стройиздат, 1986 г., с. 9-10). Недостатком данных технологий является недостаточно высокая прочность смеси. Наиболее близким к изобретению является способ приготовления керамзитобетонной смеси путем перемешивания цемента, мелкого заполнителя воды, керамзитового гравия, который орошают водой 90-95oС при достижении им температуры 350-400oС, воду берут в количестве 25-30% от массы керамзитового гравия (а. с. 1668341, С 04 В 38/00, бюл. 29, 1991). Однако при использовании известного способа приготовления керамзитобетонной смеси степень повышения прочности бетона недостаточно высокая. Задачей данного изобретения является увеличение прочности легкого бетона, в частности керамзитобетона. Указанная задача достигается тем, что способ приготовления керамзитобетонной смеси осуществляют путем смешения цемента, мелкого заполнителя, воды, горячего керамзитового гравия, но приготовление смеси осуществляется в два этапа: предварительно готовят растворную часть, смешивая цемент, мелкий заполнитель и воду 30-40% от общего водосодержания с комплексной химдобавкой, включающей суперпластификатор С-3 0,25% и нитрилотриметиленфосфоновую кислоту (НТФ) 0,05% от массы цемента, при общей температуре компонентов 18-20oС, затем в растворную часть последовательно вводят керамзитовый гравий, имеющий t = 80-120oС и остальную воду, приготовленную керамзитобетонную смесь, имеющую t = 40-50oС, далее формуют - укладывают в формующее оборудование, уплотняют и смесь твердеет без использования дополнительной тепловой энергии. Поэтапное приготовление керамзитобетонной смеси на горячем заполнителе обеспечивает равномерное перераспределение тепла между компонентами бетона за счет одновременного контакта остывающего керамзита с растворной частью. Это предотвращает разрушение поверхностной оболочки горячего керамзитового гравия, которое может происходить из-за градиента температур между остывающим керамзитом и компонентами растворной части бетона. При введении горячего керамзитового гравия с to = 80-120o в растворную составляющую, вокруг остывающих гранул керамзита формируются слабопроницаемые оболочки из цементного теста за счет сильного отрицательного давления, возникающего между поверхностью керамзита и растворной частью бетона. При указанном способе приготовления керамзитобетонной смеси самовакуумирующийся эффект остывающего керамзита усиливается введением в смесь модификаторов СЗ по ТУ 6-36-02-04-229-625-90 + НТФ. Их введение обеспечивает стабилизацию вязкопластичных свойств горячей керамзитобетонной смеси на стадии ее приготовления и уплотнения. Важно отметить, что с использованием вышеуказанных модификаторов достигается быстрая кольматация открытых пор и капилляров остывающих керамзитовых гранул, тем самым, блокируется последующий отбор свободной воды из растворной составляющей бетона. Таким образом, вокруг остывающего пористого заполнителя керамзита формируется оболочка из цементирующего вещества, в котором практически отсутствуют капиллярные поры. В результате этого, процесс образования плотной контактной зоны вокруг керамзитовых зерен обеспечивает надежную цементацию керамзита в бетоне, резко повышает прочность керамзитобетона в целом. Все это позволяет при расходе цемента до 400 кг/м3, используя в составе смеси керамзитовый гравий прочностью 2,3 МПа с объемной массой 560 кг/м3, получить высокопрочный керамзитобетон марок 500-550 и объемной массой 1480-1530 кг/м3. Пример. Для получения керамзитобетона прочностью 55...60 МПа с объемной массой до 1600 кг/м3, берется 525 кг керамзитового гравия (0,9 м3), имеющего прочность 2,3 МПа, с объемной массой 580 кг/м3 и с температурой 90oС. Затем горячий керамзит подается в смесительное устройство, где предварительно перемешено 420 кг цемента марки 500, 200 кг мелкого заполнителя, например песка, 75 кг воды (36% от общего водосодержания) с комплексной хим. добавкой, включающей суперпластификатор С-3 1,05 кг и нитротриметиленфосфоновую кислоту 0,21 кг от массы цемента с температурой 20o. Горячий керамзитовый гравий в течение 1,5-2 мин перемешивают с цементно-песчаным раствором и с остальной водой, затем смесь, имеющую температуру 45oС, укладывают в форму, вибро-уплотняют и выдерживают по методу "термоса". По полученным образцам определены физико-механические характеристики керамзитобетона на горячем заполнителе по предлагаемому способу в сравнении с известным (таблица).Формула изобретения

Способ приготовления керамзитобетонной смеси путем смешивания цемента, мелкого заполнителя, воды, горячего керамзитового гравия, отличающийся тем, что приготовление смеси осуществляют в два этапа: предварительно готовят растворную часть, смешивая цемент, мелкий заполнитель и воду 30 - 40% от общего водосодержания с комплексной химдобавкой, включающей суперпластификатор С-3 0,25% и нитрилотриметиленфосфоновую кислоту 0,05% от массы цемента, при общей температуре компонентов 18-20oС, затем в растворную часть последовательно вводят керамзитовый гравий, имеющий t=80-120oС, и остальную воду, приготовленную керамзитобетонную смесь, имеющую t= 40-50oС, далее формуют.РИСУНКИ

Рисунок 1Похожие патенты:

Изобретение относится к строительной технике, а более конкретно к строительным материалам

Изобретение относится к строительным материалам и может быть использовано для получения легкого теплоизоляционного бетона с поризованным цементным камнем

Изобретение относится к промышленности строительных материалов и может быть использовано для производства негорючих теплоизоляционных конструкционных элементов на основе вспученного перлита и щелочных компонентов, применяемых в строительстве, металлургии, промэнергетике, где требуется обеспечение теплоизоляции, в том числе теплоизоляции различных деталей и аппаратов, эксплуатируемых при высоких температурах, а также где предъявляются повышенные требования к пожарной безопасности

Изобретение относится к производству строительных материалов, изделий и строительных конструкций, а именно пенополистиролбетона, предназначенного для использования в строительстве в качестве стенового и теплоизоляционного материала

Изобретение относится к сырьевым смесям на основе вспученного вермикулита для изготовления теплоизоляционного строительного материала

Изобретение относится к сырьевым смесям для изготовления теплоизоляции, применяемой в промышленных тепловых агрегатах, в частности для теплоизоляции внутренних полостей крышек корпусов и камер сгорания газотурбинных установок, служащих для перекачки магистрального природного газа

Изобретение относится к строительству и может быть использовано для изготовления облицовочных плиток, используемых для создания на облицовываемых поверхностях декоративной отделки, имитирующих фактуру натуральных и искусственных камней

Изобретение относится к строительным материалам, в частности к легкобетонным смесям для теплоизоляционных изделий, используемых в ограждающих конструкциях

Изобретение относится к области строительства и может быть использовано при создании наружных теплоизоляционных и защитных покрытий при возведении новых, а также при реконструкции существующих зданий и сооружений, а именно для осуществления наружной теплоизоляции с тонким слоем штукатурки по утеплителю

Изобретение относится к области неорганической химии, в частности к пенокерамическим высокопористым композиционным материалам, которые могут быть использованы в качестве носителей катализаторов, фильтров для нагретого газа, жидкостей, металлов, пористых электродов, шумопоглощающих устройств, а также конструкционных, теплоизоляционных материалов

Изобретение относится к строительным материалам и может быть использовано в качестве заливочной смеси при заполнении внутренних полостей монолитных ограждающих конструкций наружных и внутренних стен, изолирующих слоев покрытий и перекрытий, а также используется при устройстве монолитных бесшовных полов

Изобретение относится к области получения огнеупорных материалов и их использования в металлургии

Изобретение относится к промышленности строительных материалов, а именно к производству полистиролбетона

Изобретение относится к производству строительных материалов, в частности полистиролбетонных изделий, обладающих теплоизоляционными и конструктивными свойствами

Изобретение относится к производству строительных материалов и конструкций

Изобретение относится к области производства строительных растворов, бетонов и искусственных камней

Изобретение относится к области строительства и может быть использовано при создании наружных теплоизоляционных и защитных покрытий при возведении новых, а также при реконструкции существующих зданий и сооружений, а именно для осуществления наружной теплоизоляции с тонким слоем штукатурки по утеплителю

Изобретение относится к материалам, используемым в строительстве нефтяных и газовых скважин и для конструкций из неавтоклавных ячеистых бетонов

Изобретение относится к промышленности строительных материалов и может быть использовано в производстве изделий из легкого бетона

www.findpatent.ru