Определение прочности на сжатие. Пресс для испытания бетона на прочность при сжатии при нагрузке

Испытательный пресс для бетона

Испытательный пресс (ИП) - это устройство, которое на сегодняшний день является одним из наиболее востребованных в сфере строительного рынка. Основная задача этого оборудования - это проверка бетонной смеси на сжатие, изгиб и т. д.

Общее устройство прессов

Любая модель пресса имеет станину, траверс, а также две стойки. Это является основанием для всего механизма в целом. Еще один элемент, использующийся в любой модели - это нагружающий механизм, который создает давление на испытуемый объект. Этот элемент состоит из нескольких частей - электрический двигатель, преобразующее устройство и опорные плиты. В качестве преобразователя может использоваться масляный насос, если это гидравлический пресс или же редуктор с фрикционной муфтой, если это винтовой тип оборудования.

ИП-1000-0

В настоящее время существует множество разнообразных устройств, которые занимаются испытаниями бетона. К преимуществам пресса ИП-1000-0 можно отнести то, что у него очень высокая точность, он довольно прост в своем управлении, а также не нуждается в трудоемком уходе. Технология проверки, используемая этой машиной, уже проверенная годами и не дает сбоев.

Конкретно данная модель относится к группе гидравлических испытательных прессов. Помимо гидравлики, у нее имеется торсионное силоизмерение, а основная задача - это статические испытания марок бетона, которые относятся к стандартной категории согласно ГОСТу 10180. Можно добавить, что эта машина может использоваться для проверки не только бетона, но и кирпича, и нескольких других типов материалов, которые активно применяются на строительных площадках.

Проведение испытаний на прессе ИП-1000-0

Если говорить о ходе проведения испытания и о принципах работы именно этой модели, то они вполне традиционны для таких марок испытательного пресса.

Процесс тестирования образца бетона осуществляется путем применения к нему статической нагрузки. Осуществляется этот процесс до тех пор, пока не будет наблюдаться полная деформация, то есть, разрушение испытуемого объекта. Фиксированными параметрами при испытании являются скорость нагружения, а также изменение нагрузки на объекте. Основная задача по деформации бетона лежит на нагружающем устройстве аппарата. У испытательного пресса этой группы имеются приборы, которые способны осуществлять контроль отклонения скорости нагрузки. К таким приспособлениям относятся преобразователь перемещения и микроамперметр, расположенный на пульте. Это устройство показывает оператору величину отклонения от фиксированной величины в процентах.

Малогабаритный испытательный пресс

Рассмотреть работу этой группы устройств можно на примере таких моделей, как МИП-25 и МИП-50. Основное предназначение этих агрегатов, как и любых других малогабаритных приборов, - это проведение оперативных испытаний бетона или же других строительных материалов при обследовании конструкции. Другими словами, их можно использовать прямо на строительной площадке, так как они позиционируются в качестве мобильных установок.

Использовать эти машины можно для проверки образцов бетона на сжатие. Размеры испытуемых объектов могут быть 100х100х100 мм или 70х70х70 мм.

Какими преимуществами обладают МИП

Вот несколько положительных качеств, которые присущи таким установкам:

- Наибольшую ценность представляет именно тот факт, что оборудование может быть использовано прямо на объекте, во время его обследования. Не исключается применение и в заводских или передвижных лабораториях.

- Для производства таких испытательных прессов используются новейшие технологии и материалы, что позволило создать оборудование, которое по своим габаритам, весу и запасу прочности находится на высочайшем уровне. Полная масса пресса всего 45 кг, а его прочность имеет полуторакратный запас.

- Также можно добавить, что конструкция этого устройства является новейшей и запатентованной. Силовой гидропривод располагается в верхней части машины, имеется два приводных гидроцилиндра с редуктором, а также цилиндрический несущий корпус.

- Недостаток некоторых испытательных прессов в том, что они "подпрыгивают" в тот момент, когда разрушается бетон. В этих моделях это исключено, так как силовой импульс направляется вниз, где он компенсируется опорой машины.

- В устройстве имеются цилиндрические двигающиеся шторки, которые исключают возможность разлета осколков, возникающих вследствие разрушения испытуемого объекта.

- Производятся несколько моделей, которые отличаются своим рабочим давлением, оно может быть до 250 кН или до 500 кН. Привод у этих агрегатов может быть либо ручного типа, либо электрический.

Пресс испытательный гидравлический малогабаритный

Устройства ПГМ-МГ4 предназначаются для проведения испытаний образцов бетона на сжатие, а также изгиб. Испытывать можно разнообразные строительные материалы, однако скорость нагрузки должна выставляться в соответствии с соответствующим стандартом.

Для работы привода имеется электрическое устройство, которое подключается к обычной сети в 220 В и 50 Гц. Кроме этого, имеется и тензометрический силоизмеритель. К отличительным чертам этих моделей можно отнести сравнительно малые размеры, небольшой вес, а также бесшумную работу электрического привода. Так как в системе используются многоплунжерные насосы, обеспечивается отсутствие пульсации в гидросистеме. Этому способствует также применение микропроцессорного управления процессом нагружения.

Получение результатов и модели ПГМ

Индикация результатов испытания цифрового типа, то есть информация выводится на графический дисплей с подсветкой. Для того чтобы ввести исходные данные имеется пульт управления, сам же ввод осуществляется в режиме диалогового окна. Все результаты, которые будут получены в ходе проведения испытания, сразу же архивируются в автоматическом режиме. Заархивированные данные помечаются датой проведения испытания, а также временем измерения. После этого вся информация передается на персональный компьютер оператора. Далее имеется возможность документирования всех параметров.

Если говорить о моделях испытательного пресса, то, к примеру, ПГМ-100МГ4 и ПГМ-100МГ4А предназначаются для того, чтобы проводить испытания ячеистого бетона на сжатие. Прессы ПГМ-500МГ4 и ПГМ-500МГ4А созданы для того, чтобы проводить испытания на любых видах бетонных марок. Испытания проводятся на сжатие.

Пресс автоматического типа

Испытательный пресс ТП-1-1500 является автоматической моделью. Основное предназначение этой машины состоит в том, чтобы в процессе испытания выявить предел прочности для различных строительных материалов, в том числе и для бетона. Отличительная особенность такого типа машин заключается в том, что она работает в автоматическом режиме. Подвод, поддержание роста силы, отвод и расчет всех параметров по ГОСТ - все эти операции оборудование осуществляет без участия человека.

Габариты испытуемых образцов из бетона могут быть кубические формы с длиной ребра 70 мм, 100 мм и 150 мм. Помимо испытания кубических образцов, можно проверять и цилиндрические бетонные формы на сжатие с диаметром 70 мм, 100 мм, 150 мм, 200 мм, 250 мм. Также стоит добавить, что для работы этого пресса подойдет подключение к обычной сети с напряжением в 220 В и 50 Гц. Мощность, которую будет потреблять оборудование в процессе работы - 1 кВт. Управление машиной осуществляется посредством компьютера. Графический дисплей у таких машин равен 19 дюймам. Стоит сказать, что масса установки довольно большая - 460 кг.

fb.ru

Определение прочности на сжатие | Суровые будни начальника лаборатории

. контакты 8 929 943 69 68 http://vk.com/club23595476 .

Определение прочности при сжатии

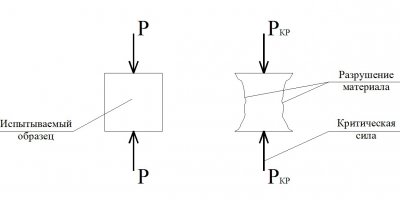

Прочность-это способность материала сопротивляться действию внешних сил ,не разрушаясь .При действии внешних сил в материале возникают напряжения,которые равны нагрузке в кгс(Н) приходящейся на один 1см2

первоначальной площади поперечного сечения образца Пределом прочности называется напряжение возникающее при разрушении материала.Для определении предела прочности при сжатии используются образцы правильной геометрической формы(цилиндр,куб)

.Предел прочности при сжатии определяется как отношение максимального разрушающего давления на первоначальную площадь поперечного сечения образца.Предел прочности на сжатие определяется на гидравлическом прессе в котором создается давление с помощью несжимаемой жидкости масла.Образцы измеряют и определяют размеры поперечного сечения как среднеарифметическое площадей нижнего и верхнего граней.Перед началом испытания следует подсчитать ожидаемую силу разрушения образца (Это можно сделать ,зная площадь поперечного сечения образца и ориентировочно ожидаемый предел прочности данного материала Ожидаемая сила разрушения должна быть в пределах от ? до ? предельной нагрузки пресса (Соответственно ГОСТ 1/5 и 4/5)(20-80%).В зависимости от ожидаемой общей разрушающей нагрузки пресс можно переключит ь на первый или

второй диапазон..Испытываемый образец помещают на нижнию плиту пресса .Образец устанавливают строго посередине нижней плиты для облегчения центровки на нижней плите находятся две диагональные риски.Верхнюю плиту опускают и слегка прижимают образец.Перед включением пресса нужна проверять чтобы вентиль сброса давления и вентиль скорости подачи масла были открыты

Нажатием кнопки пуск включают электромотор и приводят в движение насос после нескольких секунд холостой работы закрывается вентиль сброса и насос начанает подавать масло в цилиндр под поршень пресса вентилем регулируется скорость подачи масла и приложения нагрузки.Результаты испытания зависят от скорости подачи нагрузки и размещение на нижней плите пресса дополнительных устройств для изменения расстояния между нижней плитой пресса и верхней искажает результаты испытания и не допускается.При достижении максимального давления останавливается рабочая стрека или на датчике прекрашается индикация а потом начинается уменьшение.Затем выключают электромотор и сбрасывают давление.Поршень пресса возвращается в исходное положение.Определяют истинную величину разрушающего давления в кгс или Н Характер правильной схемы разрушения на рис

Грани прилегающие к плитам пресса в силу большого трения между ними не деформируются и после испытания почти не разрушаются наибольшое разрушение наблюдается у боковых граней в середине там где была возможна наибольшая деформация при сжатии образца

http://vk.com/club23595476 . контакты http://vk.com/club23595476 .

xn--90afcnmwva.xn--p1ai

Испытание материалов на сжатие | Лекции и примеры решения задач механики

Лабораторная работа № 2

Цель работы – изучить поведение различных материалов и определить их механические характеристики при статическом сжатии.

Основные сведения

Испытания материалов на сжатие проводят на специальных прессах или универсальных испытательных машинах по специальным методикам: для стали и чугуна используется ГОСТ 25.503-80, бетона — ГОСТ 10.180-90, древесины поперек волокон ГОСТ 16483.11-72, древесины вдоль волокон ГОСТ 16483.10-73.

Параметры образцов, видео и результаты испытаний на сжатие:

Образцы материалов для испытания на сжатие изготовляются в виде цилиндров высотой h и диаметром d . Для чугуна, например, рекомендуется диаметр от 10 до 25 мм. Отношение h/d должно быть в пределах от 1 до 2. При значении h/d >2 сказывается влияние продольного изгиба. При значении h/d<1 в большей степени сказывается влияние сил трения, возникающих между торцами образца и опорными плитами машины.

Силы трения тормозят развитие деформации у торцов образца, чем и объясняется его бочкообразная форма в результате испытаний. Одним из способов уменьшения сил трения является смазывание торцов образца графитом, графитовой смазкой или парафином.

Образцы из искусственного камня (цементного или иного раствора) изготавливаются в виде кубиков или цилиндров.

Деревянные образцы изготавливают в виде прямоугольной призмы с основанием 20 х 20 мм и высотой вдоль волокон 30 мм или кубиков со стороной 20 мм и более.

Пластичные материалы (мягкая сталь, медь и др.) одинаково хорошо работают на растяжение и сжатие, поэтому испытание на сжатие является дополнением к испытанию этих материалов на растяжение.

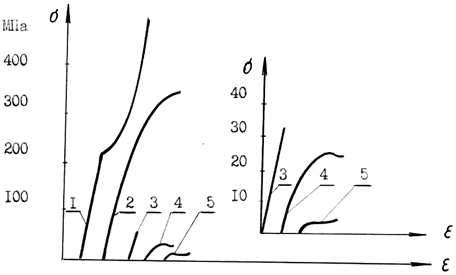

Для пластичных материалов модуль упругости Е, предел упругости и предел текучести при сжатии примерно те же, что и при растяжении. При сжатии пластичных материалов сила постоянно возрастает (кривая I рис. 2.1), при этом величину напряжений, соответствующих разрушающей силе, определить невозможно, так как образец не разрушается, а превращается в диск (рис. 2.2,а).

Характеристики, аналогичные относительному удлинению и относительному сужению при разрыве, при испытании на сжатие также получить невозможно.

Испытанию на сжатие подвергают главным образом хрупкие материалы, которые, как правило, лучше сопротивляются сжатию, чем растяжению, и применяются для изготовления элементов, работающих на сжатие. Для их расчета на прочность необходимо знать характеристики материалов, получаемые при испытании на сжатие.

На рис. 2.1 кривая 2 показывает диаграмму сжатия чугуна, из которой видно, что закон Гука выполняется лишь приближенно в начальной стадии нагружения. Верхняя точка диаграммы соответствует разрушающей нагрузке Fmax, определив которую, вычисляют предел прочности материала на сжатие σспч=Fmax/A

Рис. 2.1. Диаграммы сжатия:

1 – малоуглеродистой стали; 2 – чугуна; 3 – бетона;

4 – сосны вдоль волокон; 5 – сосны поперек волокон

Разрушение чугунного образца происходит внезапно при незначительных остаточных деформациях. Разрушению предшествует образование трещин, расположенных приблизительно под углом 45° к образующим боковой поверхности образца, т.е. по линиям действия максимальных касательных напряжений (рис. 2.2,б).

Характер разрушения образцов из бетона (цементного раствора, камня) показан на рис. 2.2,в – при наличии сил трения между плитами машины и торцами образца. Разрушение происходит путем выкрашивания материала у боковых поверхностей в средней части образца. Трещины образуются под углом 45° к линии действия нагрузки.

При снижении сил трения за счет нанесения слоя парафина на опорные поверхности образца разрушение происходит в виде продольных трещин, материал расслаивается по линиям, параллельным действию сжимающей силы, и сопротивление материала уменьшается (рис. 2.2, г).

Диаграмма сжатия бетона показана на рис. 2.1, кривая 3. Из диаграммы видно, что рост нагрузки сопровождается упругими деформациями вплоть до разрушения, что вообще характерно для хрупких материалов.

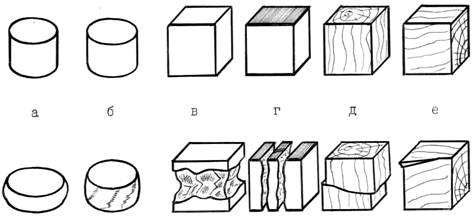

Рис 2.2. Вид образцов из различных материалов до и после испытания на сжатие:а – малоуглеродистая сталь; б – чугун;в – цементный раствор без смазки торцов;г – цементный раствор со смазкой торцов;д – дерево вдоль волокон;е – дерево поперек волокон

Особым своеобразием отличается сопротивление сжатию древесины как материала анизотропного и обладающего волокнистой структурой. При сжатии, как и при растяжении, древесина обладает различной прочностью в зависимости от направления сжимавшей силы по отношению к направлению волокон.

На рис. 2.1 изображены диаграммы сжатия образцов из древесины одной породы. Кривая 4 иллюстрирует сжатие образца вдоль волокон, а кривая 5 — поперек волокон. При сжатии вдоль волокон древесина значительно (в 8-10 раз) прочнее, чем при сжатии поперек волокон.

При сжатии вдоль волокон образец разрушается вследствие сдвига одной части относительно другой (рис. 2.2, д), а при сжатии поперек волокон древесина склонна к прессованию и не всегда удается определить момент начала разрушения (рис. 2.2, е).

Порядок выполнения и обработка результатов

Предложенные для испытания образцы замеряют и, поочередно устанавливая их между опорными плитами машины УММ-20, подвергают статическим нагружениям, в процессе которых на диаграммном аппарате производится запись диаграмм сжатия соответствующих материалов. По контрольной стрелке шкалы силоизмерителя фиксируются максимальные нагрузки для каждого из образцов.

По полученным диаграммам сжатия определяют максимальную нагрузку сжатия стального образца и разрушающие нагрузки для других образцов, корректируя их значения с показателями стрелки силоизмерителя, записывают показания в журнал испытаний. Далее определяют характерные значения напряжений и производят записи в журнал испытаний.

Необходимо сделать зарисовку разрушенных образцов и описать характер их разрушения. Дать сравнительную характеристику работы испытанных материалов.

Контрольные вопросы

- Какой вид имеет диаграмма сжатия стали? В чем отличие этой диаграммы от диаграммы растяжения?

- Какие механические характеристики можно определить по диаграмме сжатия стали?

- Каков вид диаграммы сжатия чугуна, бетона? Каков характер разрушения образцов из этих материалов?

- Какие механические характеристики определяют для хрупких материалов при их испытании на сжатие?

- Какой вид имеет диаграмма сжатия дерева вдоль волокон и какие механические характеристики можно определить по ней?

- Как разрушается дерево при сжатии вдоль и поперек волокон? В каком направлений дерево обладает лучшими механическими свойствами?

- Какие характеристики материала можно получить при испытании на сжатие малоуглеродистой стали, чугуна, бетона, дерева?

- Почему образцы из малоуглеродистой стали и из чугуна при сжатии приобретают бочкообразную форму? Почему это явление не наблюдается у бетонных образцов?

Определение модуля упругости I рода для стали >Примеры решения задач >

isopromat.ru

Испытания на сжатие

Средства испытаний и вспомогательные устройства (нажмите на фотографию чтобы еë увеличить).При проведении испытаний для нагружения следует использовать оборудование, обеспечивающее возможность опирания конструкций и приложения к ним нагрузки по заданной схеме и позволяющее производить нагружение с погрешностью не более ± 5 % величины контрольной нагрузки.Рекомендуется использовать для нагружения гидравлические прессы или стенды с гидравлическими домкратами и насосными станциями, а также механические рычажные установки, в которых нагружающие усилия получают за счет массы штучных грузов, уложенных на платформу установок или непосредственно на испытываемый элемент, и пневматические установки, в которых нагружающие усилия обеспечиваются сжатым воздухом.

Средства контроля.

Средства измерения, выпускаемые серийно, допускается использовать, если они прошли государственные или ведомственные испытания и внесены в государственный или ведомственный реестр, о чем должна быть сделана отметка или запись в эксплуатационных документах (паспортах, формулярах, инструкциях по эксплуатации), а также прошли первичную поверку при их выпуске из производства, что удостоверено свидетельством о поверке или записью в паспорте.Испытательное оборудование допускается использовать, если оно прошло первичную аттестацию, что для серийно выпускаемого оборудования удостоверяется аттестатом или записью в эксплуатационных документах, а для выпускаемого в единичных экземплярах или ввозимого из-за границы в единичных экземплярах - аттестатом, протоколом аттестации и формуляром.В процессе эксплуатации средства измерения должны проходить периодическую поверку, а испытательное оборудование - периодическую аттестацию.

Поверку средств измерения проводят органы государственной или ведомственной метрологической службы в соответствии с указаниями в эксплуатационной документации для средств, выпускаемых серийно или в акте метрологической аттестации.Периодическую аттестацию испытательного оборудования проводят испытательные подразделения - строительные или заводские лаборатории, отделы технического контроля, испытаний и другие, применяющие это оборудование, с участием метрологической службы данного предприятия (организации).Межповерочный срок между двумя последовательными поверками средств измерений указывается в эксплуатационной документации или в акте метрологической аттестации.Периодическая аттестация испытательного оборудования проводится в сроки, установленные при первичной аттестации.Порядок проведения испытаний.При контрольных испытаниях изделия следует доводить до исчерпания несущей способности (до разрушения), что характеризуется следующими признаками:а) при испытаниях в гидравлических и пневматических установках:- непрерывное нарастание прогибов, развитие и раскрытие трещин в образце при практически неизменной достигнутой максимальной нагрузке, либо резкое снижение нагрузки после достижения ее максимального значения, при котором происходят разрушение испытываемого образца;б) при испытаниях нагружением штучными грузами:- резкое нарастание прогибов, развитие и раскрытие трещин при последнем этапе нагрузки, разрушение испытываемого образца.Значения нагрузок в процессе испытаний должны регистрироваться либо по показаниям приборов и приспособлений, установленных на испытательном оборудовании, либо по массе штучных грузов, используемых для нагружения.

Сущность метода.

Определение прочности ремонтных материалов состоит в измерении минимальных усилий, разрушающих специально изготовленные контрольные образцы при их статическом нагружении с постоянной скоростью роста нагрузки и последующем вычислении напряжении при этих усилиях в предположении упругой работы материала.Образцы изготавливают и испытывают сериями.Отклонения от плоскостности опорных поверхностей кубов, прилегающих к плитам пресса, не должны превышать 0,1 мм. Отклонения от перпендикулярности смежных граней кубов, предназначенных для испытания на сжатие, не должны превышать 1 мм. Образцы следует изготавливать в поверенных формах.Перед использованием форм их внутренние поверхности должны быть покрыты тонким слоем смазки, не оставляющей пятен на поверхности образцов и не влияющей на свойства поверхностного слоя ремонтных материалов.После окончания укладки и уплотнения смеси в форме верхнюю поверхность образца заглаживают мастерком или пластиной.

Условия проведения испытаний.

В помещении для испытания образцов следует поддерживать необходимую температуру воздуха в пределах (20± 5) °С и относительную влажность воздуха согласно техническому регламенту. Испытания для определения передаточной или распалубочной прочности Gantrex 035, Магма Кварц и CDS Мертель 03L флекс на сжатие в горячем состоянии не проводятся.Перед испытанием образцы подвергают визуальному осмотру, устанавливая наличие дефектов в виде сколов ребер, раковин и инородных включений. Образцы, имеющие трещины, сколы ребер глубиной более 5 мм, раковины диаметром более 5 мм и глубиной более 2 мм, а также следы расслоения и недоуплотнения смеси, испытанию не подлежат. Наплывы на ребрах опорных граней образцов должны быть удалены напильником или абразивным камнем. Результаты осмотра записывают в журнал испытаний. В случае необходимости фиксируют схему расположения дефектов.На образцах выбирают и отмечают грани, к которым должны быть приложены усилия в процессе нагружения.Опорные грани отформованных образцов-кубов, предназначенных для испытания на сжатие, выбирают так, чтобы сжимающая сила при испытании была направлена параллельно слоям укладки смеси в формы.Отклонения опорных граней образцов от плоскости, принимаемой за прилегающую, измеряют прибором с погрешностью не более 0,01 мм на 100 мм длины, который при любом исполнении должен иметь три фиксированные опоры по углам и не менее двух индикаторов часового типа или других измерителей перемещений той же точности - один по четвертому углу и один в середине.На боковые грани образцов-кубов, предназначенных для испытаний, наносят осевые линии, с помощью которых образец центрируют при испытании.Перед установкой образца на пресс или испытательную машину удаляют частицы, оставшиеся от предыдущего испытания на опор¬ных плитах пресса.Шкалу силоизмерителя испытательной машины, пресса или испытательной установки выбирают из условия, что ожидаемое значение разрушающей нагрузки должно быть в интервале 20- 80 % максимальной нагрузки, допускаемой выбранной шкалой.

Нагружение образцов производят непрерывно со скоростью, обеспечивающей повышение расчетного напряжения в образце до его полного разрушения.Максимальное усилие, достигнутое в процессе испытания, принимают за разрушающую нагрузку и записывают его в журнал испытаний.При испытании на сжатие образцы-кубы или цилиндры устанавливают одной из выданных граней на нижнюю опорную плиту пресса (или испытательной машины) центрально относительно его продольной оси, используя риски, нанесенные на плиту пресса, дополнительные стальные плиты или специальное центрирующее устройство.Между плитами пресса и опорными поверхностями образца допускается прокладывать дополнительные стальные опорные плиты.После установки образца на опорные плиты пресса (дополнительные стальные плиты) совмещают верхнюю плиту пресса с верхней опорной гранью образца (дополнительной стальной плитой) так, чтобы их плоскости полностью прилегали одна к другой. Далее начинают нагружение.

Результаты некоторых испытаний.

Вывод.

Наиболее прочным ремонтным материалом является «Магма Кварц» фирмы «Бельзона», который показал максимальную адгезию и прочностные характеристики. УРПК «Гантрекс 035» также отлично показал себя в испытаниях. Тем более стоимость «Гантрекс 035» значительно ниже стоимости «Магма Кварц». По сравнению с бетонами, данные материалы показывают более высокие показатели, такие как адгезия, прочность, твердость и абразивостойкость, химическая стойкость.Однако стоимость универсальных ремонтных полимерных композитов в разы, а то и в десятки раз превышает стоимость бетонных смесей. Поэтому к ремонтно-восстановительным работам железобетонных и каменных несущих элементов нужно подходить исходя из назначения и ответственности конструкций, и применение УРПК должно быть финансово обосновано.

obsledovatel.ru