Бетон и строительные технологии — помощь. Пористый бетон

Пористый бетон

Категория: Выбор стройматериалов

Пористый бетон

Мы уже упоминали что, строители стран Европы обратились к неавтоклавным ячеистым бетонам и газобетонам (пористый бетон). В состав газобетона входит известь, кварцевый песок, алюминиевая пудра, цемент и вода. При смешивании этих компонентов в емкости происходит вспучивание (кипение) материалов. Застывшая потом масса подается на конвейер, где распиливается на отдельные блоки, которые потом помещаются в сушильные камеры — автоклавы для пропаривания.

Стоимость 1 м2 газобетонной стены в 2 раза дешевле кирпичной, так как производство кирпича требует больших затрат топлива на обжиг и при этом выделяются токсичные продукты. Результаты исследований показали, что стены из газобетонных блоков в 2 раза легче, чем кирпичные, а трудозатраты на их возведение сокращаются на 40 — 50% и, что особенно существенно — вдвое меньше требуется цемента.

Рост производства из них стеновых материалов во всем мире объясняется повсеместной распространенностью сырья и относительно несложной технологией их изготовления.

Еще раз повторимся, что газобетон, образующий высокими конструктивными качествами, для малоэтажного строительства представляет большой интерес. Учитывая разнообразие климатических районов нашей страны с разницей температур 30 — 40 °С, использование данного материала экономически целесообразно. Небольшой вес стеновых блоков позволяет вручную или средствами малой механизации быстро вести кладку стен, не ухудшая ее декоративно-художественных качеств. Блоки легко подвергаются механической обработке, их можно пилить, строгать рубанком, фрезеровать, калибровать и получать изделия достаточно точных размеров с выемками и пазами.

Морозостойкость газобетона объясняется резервной пористостью, куда вытесняются при замерзании расширяющийся лед и вода без разрушения материала.

Паропроница-емость ячеистых бетонов обеспечивает быстрое удаление построечной влаги из материала и поддержание нормального режима воздуха в помещениях, способствует сохранению в помещениях свежего воздуха. Ячеистые газобетоны биостойки, дома со стенами из газобетона пожаробезопасны. Неоспоримым преимуществом блоков является их малый вес, а коэффициент теплопроводности газобетона такой же, как у сосны. Применение газобетонных блоков дает возможность строить мало- и многоэтажные здания с подвалом.

Бетон — слово французское, в переводе — искусственный камень. Делают бетон со второй половины XIX века. Во время одного эксперимента, связанного с поиском идеального искусственного камня, господин Гофман, проживавший в Чехии, получил интересный результат, решив выдержать бетонную смесь под давлением в автоклаве. От воздействия высоких температур и давления ингредиенты смеси на основе цемента и гипса вступили в химическое взаимодействие, и родился оригинальный материал — ячеистый бетон. В 1889 г. Гофману был выдан патент на его изобретение. Ячейки разной величины, как в сыре, образовались газом, выделяемым в результате химической реакции во время пропаривания в автоклаве. Поэтому такой искусственный камень стали называть газобетоном. Широкое его применение сдерживалось высокой его себестоимостью. В дальнейшем шведский инженер И. Эрик-сон получил ячеистый бетон, используя бросовую сланцевую золу, и запатентовал этот метод. В 1924 г. по этому методу в Швеции начался выпуск строительного материала под фирменным названием “Дюрокс”. Хорошие потребительские свойства и относительно низкая цена принесли “Дюроксу” мировую известность. Через 5 лет на рынке появился новый материал “Итонг”. Он был бесцементным, делался на основе извести. Сегодня в Швеции основная масса индивидуальных жилых домов сделана из такого материала — бетона нового типа. Сейчас те или иные ячеистые бетоны производятся во многих странах мира на всех континентах.

Беспороно что строить жилые дома нужно из легких материалов. Очень эффективным во всех отношениях и хорошо пригодным для любых видов малоэтажного домостроения является пенобетон. Один кубометр пенобетона обходится в 2,0 — 2,5 раза дешевле такого же объема кирпичной кладки или керамзитэбетона. А поскольку благодаря высоким теплозащитным свойствам пенобетона наружные стены могут быть в 1,5 — 2 раза тоньше кирпичных, 1 м2 стены из него будет в конечном счете в 3 — 3,5 раза дешевле. При этом микроклимат в таких зданиях такой же, как и в деревянных.

Неавтоклавный пенобетон можно применять для изготовления штучных изделий — стеновых блоков и устройства монолитных конструкций стен и перекрытий. Поэтому во всем мире строители проявляют большой интерес к автоклавному ячеистому бетону — материалу технологическому, дешевому, не требующему цемента, щебня или гравия. Прекрасные теплофизические качества позволяет ячеистобетонным домам хорошо удерживать тепло и делают теплыми на ощупь поверхности стен.

Пенобетон был изобретен в России в середине двадцатых годов прошлого века. Однако признание в начале он не получил в силу консерватизма и других причин. Оценен по достоинству пенобетон был за рубежом и стал широко использоваться в строительной индустрии Европы. Со временем этот материал совершенствовался и приобрел новые качества. Сегодня пенобетон используется как один из основных стройматериалов. Получается он посредством введения в раствор цемента и песка, других компонентов и специальных пенообразователей. Он прочен, легок, хорошо сохраняет тепло, экологически безопасен и дешев в изготовлении. В новизне технологии производства пенобетона мы обогнали мирового лидера — Германию. Большой вклад в развитие производства ячеистых бетонов внесли ученые России, Наружные стены из такого материала находят в России широкое применение. Сегодня по пвнобетонной технологии, разработанной институтом ВНИИстром, работают многие заводы ЖБИ, например Кизлярский, Оренбургский. Самарский, Липецкий, Сахалинский, Бишкекский и многие другие, не говоря уже о центральных районах России.

Акционерное общество “ПЗСГГ (Пермь) изготовляет изделия из ячеистого бетона (газобетона). Его небольшая плотность (500 кг/мэ) позволяет снизить транспортно-монтажные расходы. Стандартный мелкий блок из ячеистого бетона (ГОСТ 21520 — 89) размером 300×188×575 мм марки плотности Д500 имеет массу до 20 кг и может заменить в наружной стене толщиной 640 мм 28 кирпичей, вес которых 120 кг При этом сокращается трудоемкость кладки. Так, вместо 28 кирпичей достаточно уложить един блек, т. е. процесс кладки ускоряется в 4 раза, а расход раствора уменьшается в 5-7 раз.

Для возведения мало- и многоэтажных домов (до 9 зтажэй) с внутренними несущими стенами или каркасом инвестиционно-строительная компания “Честем” из поселка Ново-сикеглазево Челябинской области предложила стеновые блоки из ячеистого бетона.

Выбор стройматериалов - Пористый бетонgardenweb.ru

8.4.2.Пористость бетона.

Бетон - капиллярно-пористый материал, поры в котором являются неотъемлемой (неизбежной) составляющей его структуры, и наличие их обусловлено тем, что только часть воды затворения вступает в химическое взаимодействие с цементом. (См. рис.12)

Свободная (химически несвязанная) вода образует в бетоне в начальный период формирования его структуры систему взаимосвязанных капилляров, которые на более поздней стадии твердения бетона разобщаются продуктами гидратации цемента.

Дополнительная пористость в бетоне образуется вследствие воздухововлечения, а также деструкции при формировании начальной структуры, обусловливающей нарушение сплошности, чаще всего по границе раздела «цементный камень - зерна заполнителей».

Физико-механические свойства бетона существенно зависят от его общей, интегральнойи дифференциальной пористости.

Общая пористость бетона на плотных заполнителях, как отношение объема пор к объему материала (бетона), описывается уравнением:

(13)

Здесь В и Ц – расходы соответственно воды и цемента, кг на уплотненной бетонной смеси;- степень гидратации цемента;степень уплотнения бетонной смеси при укладке (структурная плотность).

Первое слагаемое в числителе дроби соответствует объему пор в цементном камне, а второе - объему пор, образующихся при недоуплотнении бетонной смеси, т.е. когда

Из формулы (13) следует, что общая пористость бетона тем выше, чем больше расход воды на 1бетона, т. е, чем выше водопотребность бетонной смеси и чем меньше.

Общая пористость бетона уменьшается во времени с увеличением степени гидратации цементаи тем интенсивнее, чем больше расход цемента на 1бетона.

Все факторы, способствующие увеличению степени гидратации цемента, например, такие, как повышенная тонкость помола цемента, благоприятные температурно-влажностные условии в начальный период твердения цемента, правильный уход за свежеуложенным бетоном, исключающий возможность испарения из него влаги в окружающую среду, и др., способствуют уменьшению конечной пористости, т.е. повышению плотности бетона.

Интегральная пористость бетона, равная отношению объема пор, сообщающихся между собой и с окружающей средой, к объему бетона, меньше общей пористостина величину условно-замкнутой пористости, т.е..

Однако если пренебречь замкнутыми порами в заполнителях [эти поры не учитываются в уравнении (13), описывающем общую пористость бетона], то все поры в бетоне сообщаются друг с другом, так как разобщающие их продукты гидратации цемента сама проницаемы для жидкостей и содержат микропоры (поры геля).

Интегральная пористость бетона в условиях продолжающейся гидратации цемента уменьшается во времени.

В начальный период формирования структуры бетона вода затворения образует систему взаимосвязанных пор, беспорядочно расположенных по всему объему бетона, при этом. С течением времени в условиях продолжающейся гидратации цемента уменьшаются как общая, так и интегральная пористость бетона, однако при принятом способе определения интегральной пористости через водопоглощение интегральная пористость уменьшается более интенсивно.

Рис. 12 характеризует замещение капиллярных пор продуктами гидратации, порами геля и контракционными порами в процессе твердения бетона при уменьшении общей пористости. Изменение в качественном составе пористости оказывает решающее влияние на морозостойкость бетона.

Отмечаемый экспериментально подобный характер изменения интегральной пористости бетона с течением времени обусловливается тем, что при достижении определенной степени гидратации цемента узкие «горла» в местах соединения отдельных пор заполняются продуктами гидратации цемента и образующиеся при этом обособленные поры и капилляры сообщаются друг с другом только через поры, расположенные между твердыми продуктами гидратации цемента, т. е. через поры геля.

Дифференциальная пористость бетона характеризуется кривой распределения пор по радиусам, т. е. (r), описывающей зависимость между производной, численно равной тангенсу угла наклона касательной к интегральной кривой, и радиусом пор.

Площадь под дифференциальной кривой распределения пор по радиусам равна суммарному объему всех пор в единице объема бетона, т. е. его интегральной пористости. На рис. 35 приведены дифференциальные кривые распределения пор по их радиусам для одного и того же бетона в различные сроки твердения. Как видно, с увеличением возраста бетона в условиях продолжающейся гидратации цемента экстремум на кривых смещается в сторону меньших радиусов и средний радиус капилляров уменьшается.

studfiles.net

Поризованный бетон | Строительные материалы и изделия

Поризованный бетон — это конструкционный материал получаемый путём смешивания цемента, воды, обычно лёгкого мелкого и крупного заполнителя и, обязательно, воздуховолекающих добавок, обеспечивающих во время перемешивания компонентов бетонной смеси образование повышенной пористости в цементном тесте и, в дальнейшем, в цементном камне.

Именно наличие пористости в цементном камне, аналогичной пористости в ячеистых бетонах, отличает поризованный бетон от обычного легкого. Поризация позволяет снизить плотность и улучшить теплотехнические свойства легкого бетона на пористых заполнителях. Она полезна в случае, когда отсутствует пористый песок или свойства заполнителей не позволяют, получить легкий бетон заданной плотности.

Именно наличие пористости в цементном камне, аналогичной пористости в ячеистых бетонах, отличает поризованный бетон от обычного легкого. Поризация позволяет снизить плотность и улучшить теплотехнические свойства легкого бетона на пористых заполнителях. Она полезна в случае, когда отсутствует пористый песок или свойства заполнителей не позволяют, получить легкий бетон заданной плотности.

ТЕХНОЛОГИЯ

Поризацию бетонной смеси осуществляют непосредственно в смесителе в процессе перемешивания исходных компонентов. Для поризации широко при меняют обычные воздухововлекающие добавки: омыленный древесный пек (ЦНИПС-1), смолу воздухововлекающую нейтрализованную (СНВ), омыленную канифоль и др. Добавки приготавливают в виде водных растворов определенной концентрации и дозируют с помощью специальных дозаторов.

Поризованные бетоны могут приготавливаться непосредственно на строительной площадке в автомиксерах. Поризация раствора производится в течении 15-20 минут. Далее поризованный бетон подается бетонными насосами к месту его применения. При необходимости возможна доставка готового раствора в автомиксере до 70 км.

При поризации легких бетонов максимальный объем вовлеченного воздуха достигает 12%. На объем вовлеченного воздуха влияют вид и количество добавки, свойства заполнителей, условия и режим приготовления смеси. С увеличением содержания крупного пористогo заполнителя до определенного предела объем вовлеченного воздуха резко возрастает и тем в большей мере, чем мельче и легче зерна. Воздухововлечение увеличивается также с уменьшением плотности песка и снижением количества мелких и пылевидных зерен. С уменьшением крупности и повышением плотности песка размер воздушных пузырьков уменьшается, повышается их устойчивость. Оптимальными для поризации являются составы с минимальным количеством добавки, при которых достигается требуемое воздухововлечение и однородная структура поризованного раствора. Для лучшей поризации легких бетонных смесей применяют более интенсивное перемешивание, при котором уменьшается размер пузырьков и повышается стабильность смеси.

Имеются технологии производства, которые позволяют вести строительные работы при низких температурах (до -10°С) с добавлением противоморозных добавок в смесь.

СВОЙСТВА

При объеме вовлеченного воздуха 12 % плотность керамзитобетона уменьшается на 100-150 кг/м3 при керамзитовом песке и на 200-250 кг/м3 при кварцевом. Воздухововлечение не только снижает плотность бетона, оно позволяет пластифицировать бетонные смеси и при объеме воздуха 8-12% уменьшить расход воды на 30-40 л/м3. Поризация растворной составляющей легких бетонов способствует получению более связанной и нерасслаивающейся бетонной смеси.

Плотность поризованного керамзитобетона составляет от 700-1400 кг/м3 до 1800 кг/м3

Приобретенные свойства:

- низкая средняя плотность;

- низкая теплопроводность и шумопроницаемость;

- пониженное водопоглощение;

- стойкость при пожаре;

- высокие санитарно-гигиенические свойства;

- высокая подвижность смеси, легкость транспортировки и укладки;

- высокая трещиностойкость;

- хорошая обрабатываемость.

Поризованный бетон наделен высокими тепло- и шумоизоляционными свойствами, поэтому его можно использовать не только как самостоятельный материал в монолитных конструкциях, но и в качестве утеплителя. Поризованный бетон по всем характеристикам превосходит традиционный керамзитобетон, применяемый в многослойных конструктивных элементах наружных стен и перекрытий зданий.

По своей консистенции, поризованная бетонная смесь напоминает эмульсию, она обладает хорошей пластичностью, поэтому её легко подавать на высоту. Она свободно укладывается на плоские поверхности и во всевозможные конфигурации опалубок. Это существенно экономит время строительных работ. Если при традиционном использовании обычного бетонного раствора рабочий в день произведет работы по обустройству стяжки пола на площади около 10–15 кв. м, то с использованием поризованного бетона этот показатель может увеличиться до 50 кв. м.

Несмотря на свойственную текучесть, поризованный бетон способен при заливке плоских поверхностей удерживать заданный уклон, к примеру, при обустройстве кровли или же стяжки пола и др.

Можно отметить и экологичность данного материала. Стены из поризованного бетона «дышат», но в то же время имеют высокие инерционные свойства бетонов, обеспечивая тем самым зданию высокую комфортность.

ПРИМЕНЕНИЕ

Применение поризованных бетонов.Поризованные бетоны применяются:

- в качестве стяжек полов;

- в качестве легкого раствора для кладки стен из кирпича и блоков;

- для монолитных стен и перекрытий при возведении зданий;

- утепление и разуклонка кровель под нанесение наплавных покрытий;

- для подстилающих слоев под автодороги;

- при укреплении грунтов;

- для литья малых форм.

В строительстве находит преимущественное применение поризованный керамзитобетон М35, 50, 75 и 100. Бетон марки М35 используется для устройства теплоизоляционного слоя многослойных ограждающих конструкций, бетон более высоких марок — для однослойных изделий.

Из поризованного керамзитобетона изготавливают стеновые панели и крупные блоки, совмещенные кровельные плиты и другие изделия. Для повышения плотности изделий, защиты арматуры от коррозии их покрывают отделочным слоем цементно-песчаного раствора или гидрофобными покрытиями. В зависимости от условий службы изделий нормируется их морозостойкость: для стеновых панелей и блоков, не подвергаемых систематическому увлажнению водой, назначается F25, для цокольных панелей и блоков — F35. При использовании изделий в условиях относительной влажности воздуха более 70% на их внутренние поверхности наносится защитное пароизоляционное покрытие и принимаются меры для защиты арматуры от коррозии.

Обладая достаточной конструктивной прочностью и низкой теплопроводностью, блоки из поризованного бетона лучшим образом подходят для частного и малоэтажного строительства (загородные коттеджи, небольшие магазины, бани, дачи и т.п.). Поризованный бетон наделен повышенной шумоизоляцией как наружных стен, так и при использовании в межкомнатных перегородках.

Строение с высотностью до трех этажей наиболее целесообразно возводить с толщиной стен 200 мм с их последующим утеплением базальтовым волокном или пенополистиролом (100 мм). Далее фасад можно оштукатурить и покрасить или использовать другие, альтернативные технологии. Стена из поризованного бетона обладает прекрасной адгезией и подходит под любой традиционный вид отделки: облицовка керамической плиткой, декоративным камнем, обшивка сайдингом и т. д.

Поризованный бетон — идеальный материал для траншейного восстановления (заполнение траншей под дорогами и вдоль дороги, после прокладки труб, кабеоей или ремонтых работ). С поризованным бетоном нет необходимости уплотнения потому, что поризованный бетон очень жидок, он заполнит любые пустоты и впадины в траншеях. Кроме того, равномерность распределения давления, распространяющийся на особенности поризованного бетона означает, что нагрузка от транспорта не передается непосредственно к коммуникациям в траншеях и не повреждает их весом движения.

Традиционные методы заполнения траншей в дорогах, то есть использование гранулированных заполнителей для засыпки в требуют уплотнения, в результате увеличение возможности повреждения дороги и потенциально коммуникаций под ними. Поризованный бетон не требует уплотнения, таким образом, нет никакой потребности использовать любые вибраторы. Это важно, так как использование таких инструментов может вызвать связанные болезни вибрации среди рабочих.

Поризованный бетон очень полезен для свободного заполнения пустот и провалов в грунте, поскольку он очень жидок, он будет литься в даже самые недоступные места. Это может использоваться как для запланированной работы, но также и в чрезвычайных ситуациях, чтобы стабилизировать основания и обеспечить устойчивость в краткие сроки.

Поризованный бетон использовался, чтобы заполнить старые коллекторы, провалы основания, резервуары хранения, пустоты под шоссе и сооружениями, вызванными проливным дождем или изменениями в грунтах. Заливка может произодится даже через маленькие отверстия, делающие работу, намного легче и более дешевую чем другие методы. В случае необходимости, поризованный бетон может также быть перекачан на значительное расстояние.

Статьи, где встречается термин:

ИССЛЕДОВАНИЕ ВЛИЯНИЯ ХИМИЧЕСКИХ ДОБАВОК НА ПРОЦЕСС ТВЕРДЕНИЯ ПОРИЗОВАННОГО БЕТОНА

ВОПРОСЫ ТЕХНОЛОГИИ И ПРИМЕНЕНИЯ ПОРИЗОВАННОГО БЕТОНА

Еще на сайте:

sbcmi.ru

Пористый бетон – метод капсулирования крупного заполнителя. | Бетон и строительные технологии

admin 01.09.2013

Уважаемые коллеги!

Недаром говорят «Все гениальное просто, но не все простое гениальное», в очередной раз убеждаюсь в правоте этого афоризма. И сегодня мы с Вами рассмотрим одно из таких изобретений Российских ученых, которое создает просто уникальные, не имеющие аналогов в мире, возможности производства бетонов с совершенно уникальными свойствами и особенно это легкий бетон, тяжелый пористый бетон и теплоизоляционные материалы , в качестве которых во многих случаях применяется неавтоклавные газобетоны.

Недаром говорят «Все гениальное просто, но не все простое гениальное», в очередной раз убеждаюсь в правоте этого афоризма. И сегодня мы с Вами рассмотрим одно из таких изобретений Российских ученых, которое создает просто уникальные, не имеющие аналогов в мире, возможности производства бетонов с совершенно уникальными свойствами и особенно это легкий бетон, тяжелый пористый бетон и теплоизоляционные материалы , в качестве которых во многих случаях применяется неавтоклавные газобетоны.

Эта тема так и будет называться «Пористый бетон, разной плотности, изготавливаемый методом капсулирования крупного заполнителя», эту технологию еще называют «Капсимет», почему?, что это из себя представляет?, вот об этом и поговорим.

[important] Это для Вас важно, скачайте этот файл – +Файл со ссылками-Производство бетонных работ в нем активные ссылки на все мои статьи по этой тематике, производство, укладка, уход и так далее, их уже более 20 и количество будет расти, сохраните где то у себя, будет удобнее пользоваться как пособием по бетону. [/important]

В принципе у меня на сайте есть пост с похожей технологией на странице «Полиблоки», но та технология предложенная известным строителем Б.А. Пузановым, носит более узкий локальный характер и предназначена для производства блоков из ППС (пенополистирола) для строительства методом несъемной опалубки.

В принципе у меня на сайте есть пост с похожей технологией на странице «Полиблоки», но та технология предложенная известным строителем Б.А. Пузановым, носит более узкий локальный характер и предназначена для производства блоков из ППС (пенополистирола) для строительства методом несъемной опалубки.

[tip] Настоятельно советую обязательно почитайте эту статью «Полиблоки», ссылку на которую я дал чуть выше. [/tip]

Суть этого изобретения на удивление проста, крупный легкий заполнитель, он может быть в виде вспененного полистирола, вспученного вермикулита, перлита, керамзита или другого продукта с малой плотностью покрывается оболочкой (капсулой) вяжущего вещества.

Происходит это в специальном оборудовании, капсуляторе за несколько минут, далее происходит последующее твердение, оболочки (капсулы) и это соединяет капсулированные частицы легкого заполнителя в монолитную структуру образуя легкий крупно — пористый бетон.

Происходит это в специальном оборудовании, капсуляторе за несколько минут, далее происходит последующее твердение, оболочки (капсулы) и это соединяет капсулированные частицы легкого заполнителя в монолитную структуру образуя легкий крупно — пористый бетон.

Такой же процесс происходит при применении тяжелого заполнителя, например гранитного щебня и получаем мы в результате тяжелый крупно — пористый бетон.

При подаче, покрытых оболочкой из цементного теста частиц крупного заполнителя в опалубку, происходит их отвердевание в монолитную ячеистую структуру стены, утеплителя крыши, пола, стенового блока или панели.

На фотографии Вы видите, оборудование на котором и производится капсулирование крупного заполнителя, приобрести его можно пройдя по ссылке, которую я указал выше.

Получаемый после отвердевания крупно пористый бетон за счет большой адгезионной прочности, а также большой плотности склеивающего цементного раствора имеет высокую механическую прочность, причем вяжущий раствор создает скорлупу, увеличивающую прочность гранул заполнителя и бетонного монолита.

Получаемый после отвердевания крупно пористый бетон за счет большой адгезионной прочности, а также большой плотности склеивающего цементного раствора имеет высокую механическую прочность, причем вяжущий раствор создает скорлупу, увеличивающую прочность гранул заполнителя и бетонного монолита.

Авторами этого изобретения, является ООО «Московский ИМЭТ (Институт материаловедения и эффективных технологий)», это изобретение они назвали КАПСИМЭТ. Более подробно об этой технологии можно почитать на их сайте www.triymf-ptf.ru .

И хотя на их сайте достаточно подробно все описано, в том числе и в первую очередь конечно преимущества, не удержусь от соблазна высказать свое мнение.

Сначала плюсы:

— Вспомните принцип абсолютных объемов,который заложен в основу бетоноведения и подбора состава бетона, поры между крупным заполнителем остаются свободными, отсутствует мелкий заполнитель песок и естественно повышаются качественные показатели бетона, его относительная прочность увеличивается.

— Значительно, в связи с этим сокращается расход цемента на 1 куб бетона (нам не нужна цементно песчаная смесь для заполнения пустот между крупным заполнителем. Толщина оболочки или капсулы равна 0,1 – 0,3 мм. В связи с этим расход цемента составляет (конечно в зависимости от вида бетона) всего 100 – 150 кг/куб.

— Можно широко варьировать плотностью бетона от 200 до 1600 кг/куб при строительстве объектов

— Можно широко варьировать плотностью бетона от 200 до 1600 кг/куб при строительстве объектов

— Низкая сорбционная способность (водопоглощение), она составляет всего около 1%

— Очень актуально применение этой технологии для капсулирования гранул ППС (вспененного пенополистирола) и получения чрезвычайно эффективного теплоизоляционного материала, к тому же негорючего и не выделяющего фенол, так как он изолирован оболочкой из цементного камня

— И еще одно направление может быть очень актуальным, это дорожное строительство, здесь уже нужно применять капсулирование тяжелого крупного заполнителя и получение крупно – пористого бетона именно тяжелого бетона с идеальным для дорожников свойством крайне низкого водопоглощения, он как «сито» пропускает через себя воду, не задерживая и не впитывая её

— Я только перечислил главные преимущества, (на фото Вы видите монолитную стену из крупно пористого бетона) из которых вытекают и другие: малая нагрузка на фундамент, снижение цены 1 кв.м стены, сокращение сроков строительства, замена «вредных» утеплителей, таких как ППС (пенополистирол) и много других.

— Я только перечислил главные преимущества, (на фото Вы видите монолитную стену из крупно пористого бетона) из которых вытекают и другие: малая нагрузка на фундамент, снижение цены 1 кв.м стены, сокращение сроков строительства, замена «вредных» утеплителей, таких как ППС (пенополистирол) и много других.

Недостатки:

— Этот материал нужно делать только непосредственно на месте строительста, доставка особенно на дальние ррасстояния является проблематичной.

— Может быть есть и другие, но я не «вижу» их, в той «локальной» сфере, где предполагается их применение.

— Напишите, если у Вас есть аргументированные минусы по этой технологии

[tip] 7 Мой совет, конечно же все эти работы, необходимо производить совместно и под «неусыпным» контролем заводской лаборатории. [/tip]

Будут вопросы пишите, помогу и проконсультирую более подробно и конкретнее применительно к Вашим условиям и возможностям.

Ну вот вроде и все по этой теме, буду искренне рад если эта статья будет Вам полезна и Вы сможете применить эту технологию в производстве.

[help] Уважаемые коллеги, рекомендую Вам посмотреть на моем сайте другие материалы о некоторых уникальных, по своему, технологиях по производству строительных материалах:

1 Грунтоблоки, уникальная технология и оборудование для их производства.

2 Вспученный вермикулит и перлит — сегодня, это новые возможности для производства и бизнеса.

3 Серобетон и сероасфальт – уникальные технологии и оборудование для их производства.

4 Ячеистый бетон — что лучше? Выбираем оптимальный вариант. Лучший и недорогой вариант технологии и оборудования для производства строительных блоков из неавтоклавного газобетона

5 Полистиролбетонные негорючие блоки для строительства методом без опалубочного строительства.

6 Сухие строительные смеси – простой и недорогой способ приготовления.

7 Производите и используйте композитную арматуру для бетона — это выгодно!

8 Вата целлюлозная – производство и применение. [/help]

На этом все, кликните по этой ссылке, чтобы посмотреть другие интересные и полезные материалы моего сайта.

Желаю Вам успехов.

Творите, дерзайте и побеждайте!

С уважением, Николай Пастухов.

Рекомендую прочесть похожие посты!

www.helpbeton.ru

Легкие бетоны на пористых заполнителях

Для приготовления легких бетонов преимущественно применяют минеральные вяжущие. В качестве заполнителей для легких бетонов используют искусственные и природные пористые заполнители, технические свойства которых удовлетворяют требованиям соответствующих стандартов. К искусственным относятся заполнители, специально изготовленные и полученные при обработке твердых отходов промышленности: керамзит, аглопорит, шунгизит, вспученный перлит, трепельный гравий и т.п. Из отходов промышленности получают шлаковую пемзу, зольный и глинозолъный гравий, песок и щебень из топливных шлаков и т. п.

К группе природных пористых заполнителей относятся заполнители вулканического (природные пемзы, вулканические туфы) пли осадочного (пористые известняки, известняки-ракушечники, доломиты и др.) происхождения.

В зависимости от вида использованного крупного пористого заполнителя легкие бетоны подразделяются на керамзитобетоны, шунгизитобетоны, шлакопенобе-тоны, шлакобетоны, пемзобетоны, туфобетоны и т. п.

По структуре различают легкие бетоны, плотные, поризованные и крупнопористые (беспесчаные).

По области применения легкие бетоны подразделяются на теплоизоляционные, конструкционно-теплоизоляционные и конструкционные.

Теплоизоляционные бетоны (например, на базе вспученного перлита или вермикулита) предназначены для изоляции слоистых поверхностей ограждающих строительных конструкций, трубопроводов и тепловых агрегатов. Эти бетоны имеют объемную массу не более 500 кг/м3, теплопроводность при 25° С не более 0,15 ккал/ (м.ч.0С) и прочность при сжатии до 10 кгс/см2 (1 МПа). Конструкционно-теплоизоляционные бетоны применяют для изготовления сплошных ограждающие строительных конструкций в виде наружных стеновых панелей, крупных блоков, плит покрытий зданий и т.д. Их объемная масса зависит от вида использованного крупнопористого заполнителя. У перлитобетона объемная масса не превышает 1200 кг/м3, у керамзитобетона— 1400 кг/м3, а при применении других щебневидных пористых заполнителей – 1500 кг/м3. Теплопроводность конструкционно-теплоизоляционных бетонов не превышает 0,5 ккал/(м.ч. °С) [0,58 Вт/(м. °С)], а их марка по прочности M15Q. Легкие бетоны низких марок (до марки М50 включительно) применяют для изготовления стеновых камней и монолитных стен малоэтажных зданий, возводимых в опалубке наместе работы.

Конструкционные легкие бетоны используют для изготовления несущих конструкций (плит, перекрытий, ферм, колонн, балок и т. п.), где марка бетона на прочность должна быть не менее Ml50. Предельная их марка М500, объемная масса таких бетонов составляет 1600—1800 кг/м3. Как правило, они изготовляются на плотном песке и имеют плотную структуру. Требования по теплопроводности к ним не предъявляют.

Из перечисленных легких бетонов в современном строительстве наибольшее применение получил керамзитобетон, который весьма эффективен в ограждающих конструкциях.

Требования к легким бетонам определяются условиями их службы в зданиях и сооружениях; при этом во всех случаях они должны иметь требуемые показатели по объемной массе и прочности. К теплоизоляционным легким- бетонам предъявляются также требования по структуре, теплопроводности, сжимаемости и влажности. Конструкционно-теплоизоляционные бетоны должны дополнительно иметь заданные морозостойкость, плотность, водопоглощение, теплопроводность и влажность, К конструкционным бетонам предъявляются требования по морозостойкости, плотности, защитным свойствам по отношению к арматуре, а также по деформативным свойствам (по начальному модулю упругости, ползучести и т. п.). В ряде случаев к легким бетонам различного назначения могут предъявляться дополнительные технические требования (по непродуваемости, водонепроницаемости и т. п.).

Подбор состава легкого бетона на пористых заполнителях основывается на тех же принципах, которые используются при подборе состава тяжелого бетона на плотном гравии или на щебне расчетно-экспериментальным способом. Специфика заключается в том, что следует учитывать свойства примененных пористых заполнителей (меньшая прочность зерен, поглощение ими воды затворения из растворной части, особенность контактной зоны и т. д.). Кроме того, при подборе состава легкого бетона дополнительно задается его объемная масса, которая в зависимости от различных факторов может колебаться в больших пределах.

Объемную массу высушенного до постоянной массы легкого бетона определчют по формуле:

ρ = (1 + 0,23 α) Ц + П+ Ш+ Д,

где ρ - объемная масса легкого бетона, кг/м3; Ц — расход цемента, кг/м3; 0,23 - коэффициент, учитывающий массу связанной воды; П, Щ, Д — расходы песка, крупного пористого заполнителя и добавок, кг/м3; α - степень гидратации цемента.

Из приведенной формулы вытекает, что для снижения объемной массы легкого бетона необходимо, по возможности, снижать расход вяжущего и применять более легкие заполнители или же уменьшать расход наиболее тяжелых разновидностей заполнителей.

Прочность при сжатии легкого бетона в основном зависит от прочности и расхода растворной составляющей и крупного пористого заполнителя, а также от сцепления этих составляющих в зонах контакта. В частности, при прочих равных условиях, например при одинаковой прочности цементного раствора и объемной концентрации керамзита φ, прочность керамзитобетона повышается до определенного предела пропорционально прочности керамзитового гравия, определяемой методом сжатия в цилиндре по стандарту.

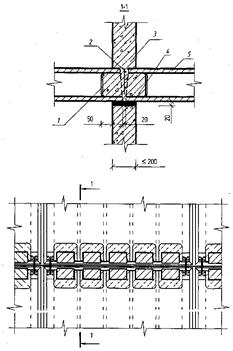

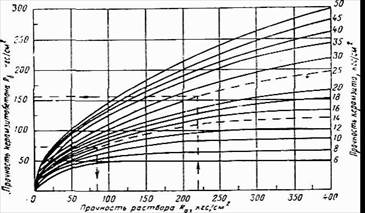

Прочность керамзитобетона на одном и том же керамзите при постоянной его концентрации φ с повышением прочности раствора увеличивается по логарифмическому закону (рис. 44) до тех пор, пока не достигнет предельного значения. Следовательно, для керамзита определенного качества при постоянном его расходе существует оптимальная прочность раствора, соответствующая максимально возможной прочности керамзитобетона.

Рис. 44. Номограмма для определения прочности керамзитобетона плотной структуры при φ-0,5 по известным значениям прочности керамзита и раствора.

Расходы цемента в зависимости от заданной марки легкого бетона, его структуры, а также от марки по прочности зерен крупного пористого заполнителя обычно приводятся в соответствующих таблицах. В таблицах указывают также расходы воды затворения в зависимости от заданной подвижности (жесткости) легко-бетонной смеси, вида примененных заполнителей и заданной структуры легкого бетона.

Выбрав требуемые расходы цемента и воды, вычисляют расходы песка и крупного пористого заполнителя. Вычисленный состав легкобетонной смеси является исходным. После этого приготовляют данный замес и несколько подобных, отличающихся от исходного на 15-20% расходом щебня и заполнителей, и изготовляют контрольные бетонные кубы. По результатам испытания этих кубов находят оптимальный состав легкого бетона, который уточняют в производственных условиях.

Как известно, теплопроводность материала, в том числе и легкого бетона, зависит от влажности. Равновесная с окружающей средой влажность бетона тем ниже, чем меньше начальное его влагосодержание. Поэтому при проектировании состава легкого бетона следует исходить из минимального содержания воды в замесе при условии, что бетонная смесь будет обладать требуемой удобоукладываемостъю.

Основные изделия, которые сейчас выпускаются из легких бетонов, это наружные стеновые панели. Одним из важнейших требований, предъявляемых к стеновым панелям из легкого бетона, является достаточная плотность, обеспечивающая их непродуваемость и влагонепроницаемость.

Ячеистые бетоны

Ячеистыми называют высокопористые искусственные каменные материалы с равномерно распределенными порами в виде ячеек диаметром 1-2 мм.

а) Классификация бетонов

По способу получения пористой структуры ячеистые бетоны подразделяются на пено- и газобетоны. В пенобетонах замкнутые поры образуются в результате смешивания цементного теста или растворной смеси с устойчивой пеной; в газобетонах пористую структуру получают вспучиванием цементного теста или раствора газами — продуктами реакций, вызываемых специально вводимыми в смесь добавками - газообразователями.

По назначению ячеистые бетоны разделяют на теплоизоляционные с объемной массой в высушенном состоянии менее 500 кг/м3, конструктивно-теплоизоляционные с объемной массой от 500 до 900 кг/м3 и конструктивные с объемной массой от 900 до 1200 кг/м3.

По виду применяемого вяжущего различают газобетоны и пенобетоны на портландцементе, цементноизвестковом и известково-нефелиновом вяжущем; газо-силикаты и пеносиликаты на воздушной извести; газошлакобетоны и пеношлакобетоны, получаемые с применением доменных шлаков с активизирующими добавками (извести и гипса).

По условиям твердения ячеистые бетоны подразделяются на бетоны естественного и автоклавного твердения. В строительстве наиболее широко применяют более прочные и долговечные автоклавные ячеистые бетоны.

б) Получение автоклавных ячеистых бетонов

Для получения автоклавных бетонов используют вяжущее (цемент, известь и др.), кремнеземистые компоненты, порообразователи и воду. В качестве кремнеземистых компонентов берут молотый кварцевый песок или золу-унос ТЭЦ.

Процесс получения изделий из пенобетона складывается из следующих операций: приготовление устойчивой пены, приготовление раствора, совместное перемешивание пены и раствора, заливка пенобетонной смеси в формы, выдерживание пенобетонной смеси в формах, твердение изделий из пенобетона в автоклавах, охлаждение и распалубка изделий, отделка изделий.

Устойчивая пена приготовляется в пеновзбивателях путем перемешивания пенообразователя с водой. В качестве пенообразователей применяют водные растворы сапонина (вытяжка из растительного мыльного корня) пли водные клееканифольные растворы, приготовляемые из канифоли, омыленной щелочью, и животного клея, а также препарат ГК (гидролизованная кровь).

Раствор, состоящий из вяжущего, кремнеземистого компонента и воды, готовят в смесителе, куда затем подают приготовленную пену, и смесь перемешивают не менее 2 мин. Пенобетонную смесь заливают в металлические формы, куда в случае изготовления армированных изделий предварительно устанавливают закладные детали и арматурные каркасы.

При твердении пенобетона в автоклавах под давлением пара 8—12 атм (избыточных) гидрат окиси кальция Са(ОН}2 химически взаимодействует с кремнеземом Si02, входящим в состав кремнеземистого компонента. При этом образуются низкоосновные гндросиликаты кальция, в частности тоберморит 5СаО • 6SiO2 • 5Н2О (C5S6H5) и ксонотлит С656Н. Эти гидросиликаты характеризуются высокой прочностью, чем и объясняется повышенная прочность ячеистых материалов автоклавного твердения в сравнении с прочностью тех же бетонов естественного твердения или пропаренных при нормальном давлении и температуре до 100°С.

Процесс получения газобетона аналогичен процессу получения пенобетона. Различие в технологии заключается в следующем: в газобетономешалку вначале заливают воду, затем при включенном перемешивающем механизме подают вяжущее и кремнеземистый компонент. После перемешивания в течение 2-3 мин в газобетономешалку вводят газообразователь — алюминиевый порошок в виде водно-алюминиевой суспензии. Сразу же после окончания перемешивания газобетонную смесь выгружают в формы, в которых и происходит процесс вспучивания вследствие выделения водорода, образующегося по реакции

2Al+3Ca(OH)2+6h3O=3CaO•Al2O3•6h3O+3h3

В качестве газообразователя при получении газобетона применяют также пергидроль–водный раствор технической перекиси водорода h3O. Это нестойкое соединение разлагается в щелочной среде с выделением кислорода по реакции:

2h3O2=2h3O+O2

Твердение ячеистых бетоноа происходит в формах в автоклавах.

в) Свойства и применение ячеистых бетонов

Согласно СНиП II-21-75, ячеистые бетоны по прочности делятся на следующие марки: М15, М25, М50, M75, М100, М150.

По ГОСТ 12852-67 за марку (контрольную характеристику) ячеистых бетонов принимают предел прочности при сжатии образцов-цилиндров диаметром и высотой 100 мм или образцов-кубов с длиной ребер 100 мм в абсолютно сухом состоянии.

Средняя плотность ячеистого бетона в высушенном состоянии должна соответствовать марке и не превышать значений, приведенных ниже.

| Марка бетона | М15 | М25 | М35 | М50 | М75 | М100 | М150 |

| Средняя плотность, кг/м3, не более |

Ячеистые бетоны характеризуются хорошими звукоизоляционными свойствами и легко обрабатываются.

Высокая пористость ячеистых бетонов определяет их низкую теплопроводность λ: она составляет 0,07-0,25 ккал/(м.ч. °С) [0,08-0,29 Вт/(м. °С)]. Из теплоизоляционного ячеистого бетона изготовляют плиты, скорлупы и сегменты для теплоизоляции труб, камни-вкладыши для стен и перекрытий, плиты для перегородок и наружных стен и др.

Похожие статьи:

poznayka.org

Бетон как строительный материал. Изготовление. Пористый и декоративный бетон

Сегодня одним из самых важных строительных материалов является бетон, сочетающий в себе подходящую большинству потребителей цену, относительную легкость производства с исключительной прочностью. Но употребление бетона в строительстве имеет свои особенности. В частности, особенно важной является его правильная заливка.

Готовую бетонную смесь заливают в специальные формы. При этом очень важно, чтобы бетон покрывал всю форму, обволакивая арматуру и при помощи собственной массы равномерно, без единого зазора, заполнил пространство между арматурой и стенками формы. Для этого бетонную смесь всегда начинают заливать в форму одновременно с нескольких сторон. Если допустить наличие непокрытой бетоном арматуры, то со временем та начнет ржаветь. Еще могут появиться трещины. Кстати, предотвратить появление трещин при усадке бетона должна полипропиленовая фибра, цена на которую не настолько высокая, чтобы на ней экономить.

Еще одной проблемой, с которой обычно сталкиваются при использовании бетона, является правильный расчет необходимого количества воды. Чтобы бетон лег равномерно ее должно быть достаточно, но если ее будет больше, чем надо, то смесь после высыхания будет пористой, а значит хрупкой. Так, как такой расчет вручную был бы слишком сложным, строителям предлагается использовать для определения нужного количества воды специальный график Миронова. Этот график отражает зависимость водопотребности бетонной смеси от ее жесткости и подвижности. Под подвижностью понимается способность бетонной смеси растекаться под собственной тяжестью или из-за вибрации, а под жесткостью – сопротивление подвижности.

Строительный материал: бетон

Строительный материал, такой как бетон, изготавливают путем смешивания мелкого заполнителя (песок), вещества вяжущего (обычно, это цемент), крупного заполнителя (гравий) и воды. Иногда в производстве этого материала бывает так, что добавляют специальные добавки.

В состоянии затвердения плотность бетона составляет от 2300 кг/куб.м до 2500 кг/куб.м.

Бетон набирает прочность в течение 28 дней, при относительной влажности не более 80 % и при температуре воздуха не менее 20 градусов.

По основным характеристикам бетонные смеси принято разделять на два вида:

— легкий бетон;

— тяжелый бетон.

Различие этих двух видов в заполнителе, который добавляют при изготовлении.

Крупный заполнитель – такой, как галька или гравий, добавляют в состав бетона тяжелого. В то время как в легкий бетон на производстве добавляется газобетон, пенобетон, доменный шлак, перлитобетон.

Тяжелые бетонные смеси используют для строительства конструктивных элементов — фундаменты, перекрытия и балки, а для выполнения теплоизолирующих элементов, таких как стеновые блоки и перекрытия, используют легкий бетон.

Прочность бетона характеризуется прочностью затвердения этого материала на сжатие. В зависимости от этой прочности его принято разделять на марки и классы. Стоит отметить, что в строительстве чаще всего применяют бетон классов В3,5 и В7,5 для подбетонок, неармированных конструкций, подливок и ступеней. Такие марки как В15 и В20 используют для устройства армированных конструкций.

Бетон – это достаточно морозостойкий материал, который способен выдерживать циклы «замораживания-оттаивания».

Пористый бетон — материал для стен и не только

Из какого материала класть стены? В былые времена у застройщиков такого вопроса не возникало: ясное дело, из кирпича. Но теперь часто соперником керамических материалов (цельный кирпич, пустотелые блоки) выступает ячеистый (пористый) бетон. На что следует обратить внимание, делая выбор?

Пористый бетон имеет ячеистую структуру, поэтому он легче и лучше удерживает тепло. Это означает, что стенка из него может быть и тоньше кирпичной. Плиты ячеистого бетона легко обрабатываются – режутся, сверлятся, причем при резке образуется немного отходов.

Очень часто торцы таких плит профилированы (выступ-выемка), поэтому их можно достаточно плотно и прочно соединять, не кладя раствор в вертикальные швы.

Малая масса пористого бетона позволяет оперировать с плитами большого размера. Следовательно, кладка будет идти быстрее, чем «малоформатными» кирпичами.

Из пористого бетона можно устраивать любые стены — как наружные (одно- и многослойные), так и внутренние (несущие и простенки). Более того, он годится для сооружения полок, тумб на кухне, для каминной облицовки.

У стен из пористого бетона есть минусы, которые могут оказаться важными для вас. Его плиты легко повреждаются при перевозке. Материал способен поглощать влагу, поэтому не годится для наружной облицовки и там, где не предполагается оштукатуривания. Материал не обеспечивает хорошей изоляции от уличных шумов.

Что такое декоративный бетон

Декоративные блоки используются при облицовке каминов, лестниц, цокольных этажей, и конечно, фасадов домов. Благодаря современным технологиям бетон может быть самых разных фактур – под камень, натуральное дерево. Для изготовления декоративных блоков используется метод вибролитья песчано-цементной смеси. В качестве красителей используют цветные пигменты, они помогают на протяжении всего срока эксплуатации сохранить стойкость цвета изделия.

Декоративный бетон – материал, который достаточно быстро становится популярным среди отечественных потребителей. Бетонные поверхности всегда обладали большой прочностью и морозостойкостью, но выглядели при этом не эстетично. Цель декоративного бетона заключается именно в придании облицовочным блокам или плитке привлекательного внешнего вида. Существуют разные технологии изготовления декоративного бетона. Печатная технология одна из самых распространенных, она заключается в нанесении слоя цветного сухого отвердителя на поверхность бетона, где и отпечатывается рисунок.

В результате материалы получаются не только прочными, но и красивыми. Бетонные декоративные блоки могут выгодно подчеркнуть детали домов и выделить их в общей массе.

Похожие статьи

- Что такое мармолеум? Наверно не многие слышали о таком напольном покрытии, как мармолеум. Часто этот материал называют натуральным линолеумом, потому, что в состав этого материала входит исключительно […]

- Фундаментная плита Очень часто при строительстве или ремонте используется так называемая фундамен-плита, которая считается самым универсальным и надежным фундаментным основанием, подходящим для всех типов […]

- Особенности напольного плинтуса из дерева, пластика и мдф. Для создания гармоничного интерьера и скрытия стыка между полом и стенами используется напольный плинтус, который может быть изготовлен из разных материалов - искусственных и натуральных. […]

- Утеплитель эковата. Способы укладки эковаты Эковата – это теплоизоляционный материал, который обладает выдающимися характеристиками, поэтому он с каждым днем становиться все популярнее. Однако, люди, которые пробовали самостоятельно […]

- Теплосберегающие и легкие штукатурки. Как с ними работать. Технология утепления стен теплосберегающей штукатуркой Есть штукатурки, которые не украсят дом снаружи. Однако они могут оказаться зданию очень полезными. Мы имеем в виду штукатурки, которые называют теплосберегающии и легкими. К […]

mastrerkon.ru