31 Свойства и применение поливинилацетатных пластмасс. Полимер пва

Поливинилацетат (ПВА)

Поливинилацетат (ПВА,PVAC) — это полимер винилацетата с химической формулой [—Ch3—CH(OCOCh4)—]n, представляет собой твердое бесцветное прозрачное нетоксичное вещество без запаха.

Производство поливинилацетата в растворе

Полимеризацию винилацетата проводят в среде алифатических спиртов, бензола, ацетона, сложных эфиров уксусной кислоты и других органических растворителей. В качестве инициаторов реакции применяют динитрил азобисизомасляной кислоты, пероксид бензоила или пероксид ацетила. При полимеризации винилацетата в растворе в качестве среды применяют растворитель, в котором растворяются и исходный мономер, и образующийся полимер. Получаемый раствор поливинилацетата в растворителе — «лак» — используют как товарный продукт или выделяют из него полимер.

Вследствие протекания реакций передачи растущей цепи на растворитель образуются макромолекулы с более низкими значениями молекулярных масс, более однородные по молекулярной массе и менее разветвленные полимеры по сравнению с полимерами, получаемыми в массе или другими методами.

При получении из поливинилацетата поливинилового спирта и поливинилацеталей обычно в качестве растворителя применяют метанол (для удобства последующего гидролиза и алкоголиза в щелочной среде). Для получения поливинилацетата в виде порошка или при дальнейшем его использовании в виде поливинилацетатного лака в качестве растворителей применяют этилацетат, ацетон и бензол.

При получении поливинилацетата в растворе облегчается отвод теплоты реакции полимеризации, что позволяет легко осуществлять управление технологическим процессом. В технике полимеризацию винилацетата в растворе проводят как периодическим, так и непрерывным способом.

Непрерывный способ. По одному из вариантов полимеризацию винилацетата непрерывным способом осуществляют в двух каскадно-расположенных полимеризаторах. Процесс проводят в среде метанола в присутствии инициатора — динитрила азобисизомасляной кислоты в атмосфере азота при температуре 65— 70 °С до конверсии мономера 60—70%. Непрореагировавший винилацетат подвергают азеотропной отгонке и получают 25%-ный раствор поливинилацетата в метаноле (лак).

Полимеризаторы представляют собой аппараты колонного типа, футерованные нержавеющей сталью, стеклом, эмалью или изготовленные из алюминия. Полимеризаторы снабжены рамными двухъярусными мешалками, рубашками для обогрева и охлаждения, обратными холодильниками для возврата испаряющегося мономера и растворителя. 106 107

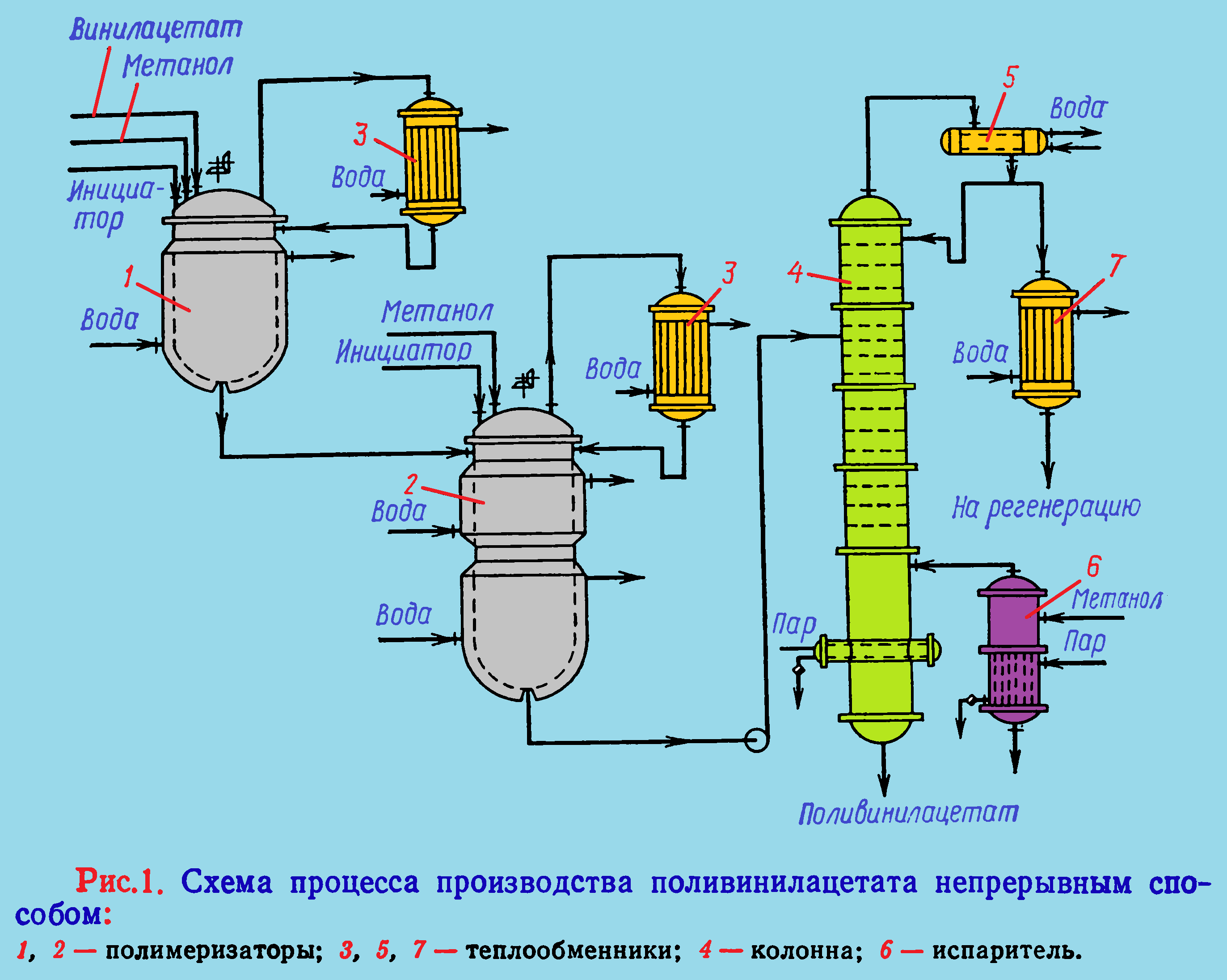

Технологический процесс получения поливинилацетата (рис.1) состоит из стадий приготовления раствора инициатора, полимеризации винилацетата и отгонки непрореагировавшего винилацетата.

Винилацетат непрерывно поступает в первый полимеризатор 1, в который подается также инициатор — раствор динитрила азобисизомасляной кислоты в метаноле. Ниже приведены нормы загрузки компонентов в реактор:

- Винилацетат, % (об.) — 95 ;

- Метанол, % (об.) — 5 ;

- Динитрил азобисизомасляной кислоты, масс. ч. 0,30 ;

Полимеризацию проводят при 65—68 °С в течение 4 ч. Конверсия мономера в полимер составляет 35%. Затем реакционная смесь поступает во второй полимеризатор 2, куда непрерывно загружают метанол и раствор инициатора в метаноле. Содержание метанола в полимеризате доводят до 25—30% (об.) и инициатора до 0,065—0,075 масс. ч. в пересчете на винилацетат. Полимеризацию проводят при 68—70 °С в течение 4—5 ч. Конверсия мономера составляет 60—65%..

Раствор поливинилацетата в метаноле из второго полимеризатора направляют в ректификационную колонну 4 для отгонки винилацетата. Полимеризат перед поступлением в колонну разбавляют метанолом. Винилацетат отгоняют подачей метанола в испаритель 6. Пары винилацетата, метанола и ацетальдегида через конденсатор 7 направляют на регенерацию. Раствор поливинилацетата в метаноле, содержащий 25% полимера, собирается в приемнике. Выделение мономера и концентрирование метанола проводят на одном в трехколонном агрегате. Винилацетат после очистки возвращают в цикл. Метанол после экстрактивной ректификации и дополнительной очистки используется для разбавления поливинилацетатного лака.

При получении твердого поливинилацетата из раствора после удаления растворителя и остаточного мономера расплавленный полимер выдавливают шнеком или сжатым воздухом через щель. Выходящую ленту охлаждают и нарезают на полоски, из которых затем получают гранулы или порошок.

Производство эмульсионного поливинилацетата

Эмульсионную полимеризацию винилацетата проводят в водной среде в присутствии водорастворимых инициаторов: пероксида водорода, иногда персульфата калия и натрия. Эмульгатором служат различные мыла, соли жирных сульфокислот, а при получении водных дисперсий — поливиниловый спирт. Для поддержания определенного рН среды вводят буферные соединения— бикарбонат натрия, муравьиную кислоту и др. Качество эмульсий зависит от применяемых компонентов и метода их получения. Эмульсии выпускают двух типов: мелкодисперсные (латексные) с частицами размером от 0,05 до 0,5 мкм и крупнодисперсные (дисперсные) с частицами размером от 0,5 до 10 мкм. В технике более широко применяются крупнодисперсные эмульсии поливинилацетата. Они обладают значительно большей стойкостью к действию коагулирующих агентов и охлаждению.

Поливинилацетатные эмульсии можно получать как периодическим, так и непрерывным методом.

Непрерывный способ. В Советском Союзе разработан непрерывный способ эмульсионной полимеризации винилацетата.

Полимеризацию осуществляют в водной среде в присутствии инициатора и защитного коллоида. Для регенерации свободных радикалов применяют окислительно-восстановительную систему, состоящую из пероксида водорода и соли двухвалентного железа FeS04.

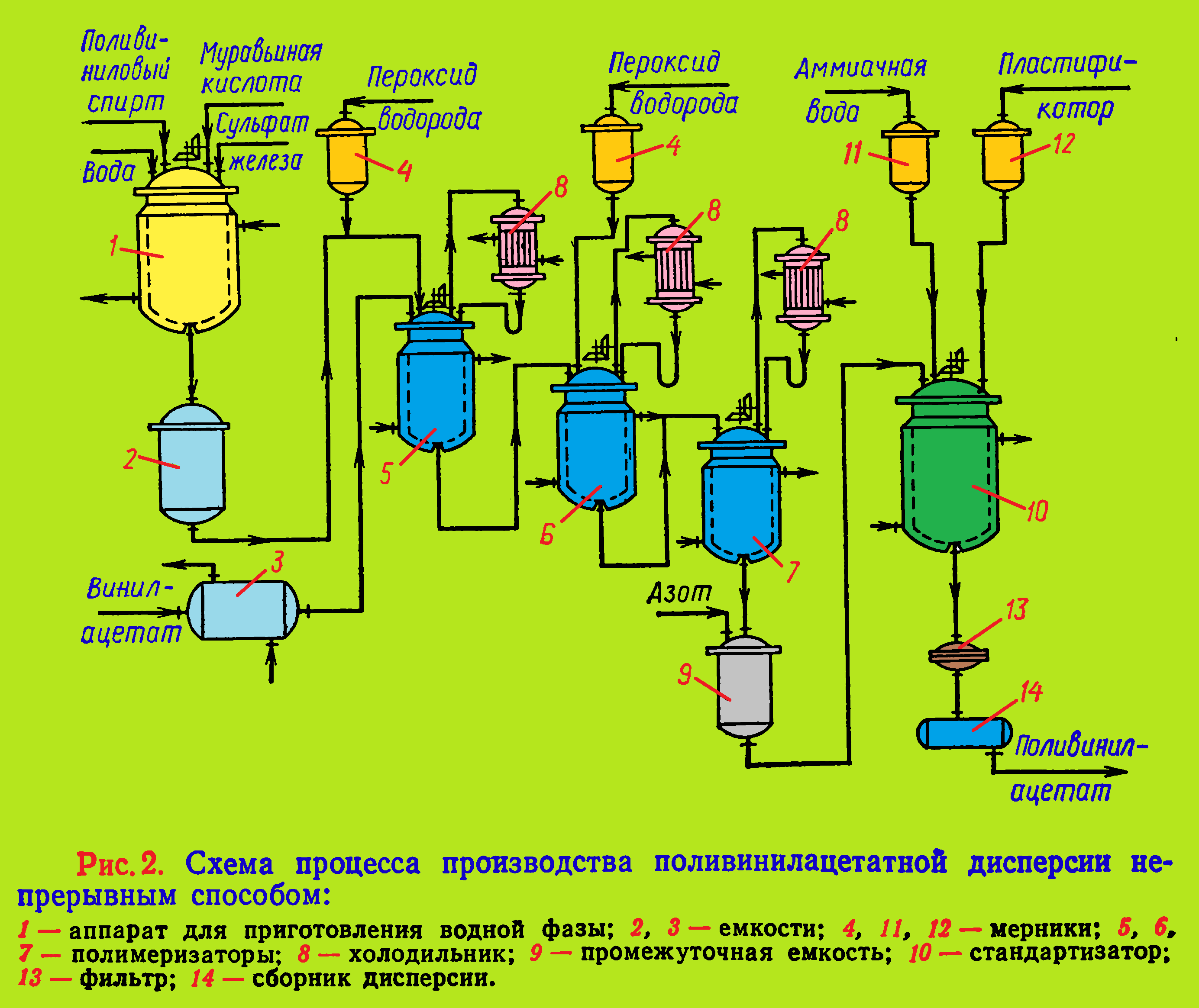

Технологический процесс получения поливинилацетата состоит из стадий приготовления водной фазы, полимеризации винилацетата, нейтрализации и пластификации дисперсии.

Водную фазу приготавливают в аппарате 1 (рис. 2), снабженном рамной мешалкой и рубашкой для обогрева. В аппарат загружают водный раствор поливинилового спирта, обессоленную воду и муравьиную кислоту до получения рН, равного 2,8—3,2. Затем при перемешивании добавляют водный раствор сульфата железа. Ниже приведены нормы загрузки компонентов в аппарат (в масс. ч.):

- Вода дистиллированная — 80,0;

- Поливиниловый спирт, 100%-ный — 7—7,5;

- Муравьиная кислота, 90%-ная — 0,14—0,34;

- Сульфат железа 95%-ный — 0,0005-0,0014.

После перемешивания определяют содержание сухого осадка, который должен находиться в пределах 6,8—7,5% в зависимости от вязкости исходного поливинилового спирта. Полученную водную фазу выгружают в промежуточную емкость 2. Полимеризацию винилацетата проводят в агрегате непрерывного действия, состоящем из трех полимеризаторов 5, 6 и 7, снабженных мешалками, рубашками для обогрева и охлаждения и обратными холодильниками 8. В полимеризатор 5 из емкости 3 непрерывно подают винилацетат, нагретый до 20—30 °С, и водную фазу из аппарата 2, нагретую до 45—50 °С. Пероксид водорода поступает в линию подачи водной фазы из мерника 4. Ниже приведены нормы загрузки компонентов в полимеризаторы (в масс, ч.):

- Винилацетат — 100 ;

- Водная фаза — 88 ;

- Пероксид водорода, 30%-ный — 1,0—3,0.

Реакционная масса самотеком проходит последовательно через все три полимеризатора. При этом степень конверсии мономера постоянно повышается и на выходе из полимеризатора 7 она достигает 99%. Температура в полимеризаторе 5 составляет 80—85 °С, и полимеризаторе 6 — 70—75 °С и в последнем полимеризаторе 7— 65—70 °С. Заданная температура поддерживается путем охлаждения и нагревания полимеризаторов через рубашки и конденсации паров азеотропной смеси винилацетат — вода в холодильниках 8. Для предотвращения получения дисперсии с повышенным содержанием мономера, предусмотрена подача дополнительного количества пероксида водорода в полимеризатор 6.

Поливинилацетатная дисперсия из полимеризатора 7 самотеком поступает в промежуточную емкость 9, откуда под давлением азота передавливается в стандартизатор 10, в котором при 20—30 °С и перемешивании проводят усреднение дисперсии. Здесь же ее нейтрализуют 20—25%-ным водным раствором аммиака до рН=4,5—5,5 и пластифицируют дибутилфталатом при интенсивном перемешивании. Для повышения качества дисперсии в некоторых случаях ее подвергают вакуумотгонке для удаления остаточного мономера (винилацетата). Готовая дисперсия через фильтр 13 передается в приемник 14.

Водная дисперсия поливинилацетата должна содержать 48— 52% твердой фазы и не более 0,5% мономера, иметь кислотное число не более 2, плотность 1020—1030 кг/м3 и вязкость при — 20 °С, равную 0,05—0,5 Па·с. В пластифицированной дисперсии содержание пластификатора должно составлять 5—35%, сухого вещества— не менее 50%, мономера — не более 0,8% при рН 4,0—5,5.

Характерной особенностью поливинилацетатных эмульсий (латексов и дисперсий) является невысокая вязкость при относительно большом содержании полимера. Они применяются для нанесения различных покрытий, изготовления водных красок, для пропитки бумаги, тканей, изготовления искусственной, кожи, мастик для полов и т. д.

Производство суспензионного и блочного поливинилацетата

Суспензионная полимеризация винилацетата осуществляется периодическим способом в водной среде в присутствии инициаторов, растворимых в мономере. В качестве инициаторов применяют пероксид бензоила, динитрил азобисизомасляной кислоты, пероксид ацетила и др. Для стабилизации водной суспензии используют поливиниловый спирт, метилцеллюлозу и другие растворимые в воде вещества.

По одному из вариантов полимеризацию винилацетата проводят в эмалированном реакторе с мешалкой, обратным холодильником, системой обогрева и охлаждения. В реактор загружают воду и раствор стабилизатора, из смесителя подают винилацетат с растворенным в нем инициатором. Реакционную смесь нагревают до 70 °С, затем температуру повышают до 90—95 °С, и при этой температуре выдерживают в течение 30 мин. Продолжительность полимеризации 2—3 ч.

Нормы загрузки компонентов в реактор (в масс.ч.) приведены ниже:

- Винилацетат — 100;

- Вода обессоленная — 100-120;

- Стабилизатор суспензии — 0,1—0,2;

- Пероксид бензоила — 0,5—1,0.

По окончании процесса реакционную смесь постепенно охлаждают до 25 °С. Затем суспензию (в технике поливинилацетатные дисперсии часто называют эмульсиями) сливают отдельными порциями в центрифугу, фильтруют и промывают гранулы полимера водой. После этого полимер направляют на сушку. Сушка полимера проводится при 60—70 °С в сушилке с циркуляцией воздуха.

В промышленности гранульный, или бисерный, поливинилацетат выпускается различных марок в зависимости от вязкости его растворов. Он применяется для изготовления лаков, клеящих составов и для других целей.

При полимеризации винилацетата в блоке, или массе, в качестве инициатора применяют пероксид бензоила. Полимеризацию проводят при 75—95 °С в среде азота.

Способ полимеризации винилацетата в блоке не нашел широкого применения из-за большой продолжительности процесса.

Свойства и применение поливинилацетата

Поливинилацетат представляет собой прозрачный полимер плотностью 1180—1190 кг/м3без запаха и цвета. Полимер нетоксичен. Его молекулярная масса колеблется от 10 000 до 1600 000 в зависимости от способа и условий полимеризации. Поливинилацетат имеет аморфную структуру. Теплостойкость по Вика составляет 37—38 °С, температура стеклования 28 °С.

Поливинилацетат представляет собой прозрачный полимер плотностью 1180—1190 кг/м3без запаха и цвета. Полимер нетоксичен. Его молекулярная масса колеблется от 10 000 до 1600 000 в зависимости от способа и условий полимеризации. Поливинилацетат имеет аморфную структуру. Теплостойкость по Вика составляет 37—38 °С, температура стеклования 28 °С.

Поливинилацетат стоек к действию света при повышенной температуре (до 100 °С) и к температурным воздействиям. При 120 °С развивается необратимое пластическое течение. При нагревании до 170 °С происходит деструкция поливинилацетата, сопровождающаяся выделением уксусной кислоты и образованием двойных связей в основной цепи. При этом под действием температуры и кислорода воздуха происходит сшившие макромолекул с образованием нерастворимого полимера.

Поливинилацетат как полярный полимер немного набухает в воде, разрушается под действием сильных кислот и щелочей. В присутствии водных растворов кислот и щелочей при нагревании он легко гидролизуется в поливиниловый спирт. Поливинилацетат хорошо растворяется во многих органических растворителях, хорошо совмещается с пластификаторами, с эфирами целлюлозы, с хлорированным каучуком, а также с некоторыми полиэфирами и фенолоформальдегидными олигомерами. Модификация поливинилацетата повышает его водостойкость и поверхностную твердость. Поливинилацетат обладает хорошими адгезионными свойствами. При введении пластификаторов в большинстве случаев адгезионные свойства улучшаются.

Твердый поливинилацетат весьма ограниченно применяется для изготовления изделий из-за ползучести, невысокой твердости, низких теплостойкости и морозостойкости, недостаточной водо- и химической стойкости. Введение наполнителей повышает теплостойкость поливинилацетата. В наполненном виде он применяется для изготовления галантерейных изделий.

Поливиниладетат широко применяется в производстве лаков, красок и клеев. Он используется также для поверхностной обработки кожи, бумаги, ткани, в производстве искусственной кожи, в качестве добавки к цементу и т. д. Для склеивания и пропитки употребляют растворы полимера в летучих растворителях (лаки) и водные эмульсии (латексы и дисперсии). В результате испарения растворителей или воды и слипания частиц полимера образуется пленка.

Лаки применяются для получения покрытий на поверхностях (в качестве защитных и декоративных пленок) в различных областях техники.

Для повышения водостойкости эмульсий в них добавляют пластификаторы, обладающие повышенной водостойкостью. Кроме того, эмульсии получают из сополимеров винилацетата с другими мономерами: винилхлоридом, эфирами акриловой, метакриловой и малеиновой кислот или с высшими сложными виниловыми эфирами.

Широкое применение нашли сополимеры винилацетата с другими мономерами: винилхлоридом, метилметакрилатом, акрилонитрилом и др.

Список литературы: Кузнецов Е. В., Прохорова И. П., Файзулина Д. А. Альбом технологических схем производства полимеров и пластмасс на их основе. 2-е изд. М., Химия, 1976. 108 с. Лосев И. Я., Тростянская Е. Б. Химия синтетических полимеров. 3-е изд. М., Химия, 1971. 615 с. Николаев А. Ф. Синтетические полимеры и пластические массы на их основе. 2-е изд. М. — Л., Химия, 1966. 768 с. Технология пластических масс. Л., Химия, 1977. 366 с. Розеноерг М. Э. Полимеры на основе винилацетата. Л., Химия, 1983. 252 с.Автор: Коршак В.В.Источник: Коршак В.В., Технологии пластических масс, 3-е издание, 1985 годДата в источнике: 1985 год

mplast.by

31 Свойства и применение поливинилацетатных пластмасс

ПВА — аморфный полимер. Он бесцветен и прозрачен, не обладает запахом, не токсичен и устойчив к старению даже при воздействии солнечного света. Под действием водных растворов минеральных кислот и щелочей, особенно при нагревании, легко гидролизуется с образованием ПВС.

ПВА — полярный полимер, хорошо растворяется в метаноле и этаноле, кетопах, сложных зфирах, хлорированных и ароматических углеводородах, не растворяется в алифатических углеводородах, бензине, керосине, гликоле и глицерине.

Температура стеклования ПВА 28°С, что определяет его текучесть на холоду. Температура размягчения зависит от молекулярной массы полимера и находится в пределах 60-90 °С. При нагревании до 170°С и выше происходит выделение уксусной кислоты, сопровождающееся образованием двойных связей в основной цепи.

Физико-механические свойства ПВА удовлетворительные, но они сильно ухудшаются с повышением температуры более 28°С. Поэтому для изготовления изделий ПВА не применяется.

Самостоятельное применение ПВА получил в производстве лаков, красок и клеев, где он ценен благодаря своим адгезионным свойствам, эластичности, светостойкости и бесцветности. Но главное его назначение производство ПВС и поливинилацеталей.

Сополимеры ВА с этиленом, винилхлоридом, эфирами малеиновой и акриловой кислот, получаемые традиционными методами в эмульсии и в растворе, применяют для изготовления красок, покрытий, клеев и пленочных материалов. По сравнению с ПВА сополимеры отличаются повышенной эластичностью, водо- и химической стойкостью, теплостойкостью

Техника безопасности производства ПВА

Производства ПВА являются огне- и взрывоопасными. Исходные низкомолекулярные продукты (винилацетат, метанол, метилацетат, уксусный и масляный альдегиды) -легкогорючие жидкости, а их смеси с воздухом взрывоопасны. Кроме того, эти вещества токсичны. ВА и альдегиды вызывают раздражение слизистой оболочки глаз и верхних дыхательных путей. Метанол - яд, приводящий к тяжелым отравлениям при приеме внутрь (слепота, смерть). Отравление им также может происходить при вдыхании паров и всасывании через кожу.

Полимеры не ядовиты, но они горят и образуют взрывоопасные смеси с воздухом.

Поэтому в производстве поливинилацетатных пластмасс аппаратура должна быть хорошо герметизирована, а помещения оснащены эффективной приточно-вытяжной вентиляцией. Все оборудование должно быть во взрывобезопасном исполнении.

33 30. Производство поливинилацетата в растворе

Винилацетат(ВА) СН2=СНОСОСН3 бесцветная, прозрачная жидкость с характерным запахом. Растворяется в ароматических углеводородах(бензол, ксилол) и многих органических растворителях. В воде растворяется 2,5%.

Полимеризация ВА в растворе наиболее распространенный процесс, так как в этом случае получают раствор полимера, пригодный для применения в виде клея и лака, а также для переработки в поливиниловый спирт. Чаще всего этот процесс осуществляют в метаноле или этаноле, ацетоне, этилацетате и метилацетате периодическим или непрерывным методом. Процесс доводят как до полной конверсии (95-96 %), так и до неполной конверсии (50-60 %).

Рис.13.1.Схема производства поливинилацетата в растворе непрерывным методом: 1, 3 реакторы; 2,4 — обратные холодильники;5 — ректификационная колонна;6,7 -холодильники; 8 — приемник

Непрерывные методы. Полимеризация ВА, смешанного с растворителем (метанолом и др.), инициатором и регулятором молекулярной массы, осуществляется в двух каскадно расположенных реакторах (рис. 13.1). ВА и все другие компоненты из мерников непрерывно поступают в реактор 1 объемом 5-10 м3, снабженный мешалкой, обратным холодильником 2 и рубашкой для обогрева и охлаждения. Полимеризацию проводят в атмосфере азота в течение 4 ч при 60-70С до 30-35 %-ной конверсии ВА.

Вязкий раствор непрерывно стекает в реактор 3, в который вводится дополнительное количество инициатора (до 0,06-0,08 %) и основное количество метанола (до 30 %-ного содержания ВА и ПВА). Процесс проходит при 68-70°С до общей конверсии ВА 60-65 %. Общая продолжительность полимеризации 8-10ч. Реактор колонного типа также снабжен обратным холодильником 4, мешалкой и рубашкой для обогрева и охлаждения.

Раствор ПВА в метаноле и непрореагировавший ВА дополнительно разбавляется метанолом и непрерывно подается в ректификационную колонну 5 для отгонки ВА в смеси с метанолом. Смесь охлаждается в холодильниках 6 и 7 и собирается в приемнике 8.

В нижнюю часть колонны подаются пары метанола, которые способствуют уносу непрореагировавшего В А. 25-30 %-иый раствор ПВА в метаноле вытекает из колонны в сборник для последующей переработки в ПВС и поливинилацетали.

Периодические методы. Полимеризация ВА проводится в реакторах при непрерывном перемешивании и температуре кипения растворителя или ВА. Реакционная смесь состоит из ВА, растворителя (метанола, этанола, метилацетата, этилацетата и др.), инициатора (пероксида бензоила,) и иногда регулятора молекулярной массы (пропионового альдегида). Реакция продолжается 12-18 ч при 55-65°С. Полученный раствор ПВА (лак) либо применяется самостоятельно, либо используется для переработки в ПВС.

Самостоятельное применение имеют бесцветные и прозрачные растворы ПВА в этаноле

(ацетоне), содержащие 20-50% полимера и отличающиеся не только концентрацией основного вещества, но и вязкостью раствора и молекулярной массой полимера. Одно из основных требований к ним отсутствие свободного винилацетата летучего и токсичного вещества.

Полимеризацией ВА в метаноле (или метилацетате) получают ПВА, предназначенный для переработки в ПВС. В реактор, снабженный обратным холодильником, якорно-лопастной мешалкой и рубашкой для обогрева и охлаждения, загружают ВА, метанол и инициатор. Иногда компоненты вводят в реактор не полностью, а частично (например, 65-75 % ВА и 25-35 % метанола), а через некоторое время добавляют оставшееся количество ВА, и по мере загустевания смеси — порциями растворитель. Полимеризацию проводят при температуре кипения реакционной смеси до тех пор, пока количество непрореагировавшего ВА не снизится до 2-3 % (метод полной конверсии). После этого отгоняют оставшийся мономер.

При использовании метода неполной конверсии отгоняют непрореагировавший ВА при конверсии 50-60 % (из метанола ВА отгоняется в виде азеотропа).

Для получения твердого ПВА из раствора удаляют растворитель и остаточный мономер (в вакууме, острым паром), а расплавленный полимер с помощью шнека или сжатого воздуха продавливают через щель. Выходящую ленту ПВА охлаждают, нарезают на полоски и затем на куски.

34 Производство поливинилацетата в суспензии

Суспензионный метод производства ПВА является периодическим. Рецептура включает неионогенный водорастворимый защитный коллоид (обычно ПВС как полностью омыленный, так и содержащий 5-25 % ацетатных групп), инициатор или смесь инициаторов, растворимых в мономере (пероксид бензоила и др.). В реактор загружают водную фазу (раствор ПВС в воде) и затем при перемешивании — мономерную фазу (ВА с растворенным инициатором). При этом ВА диспергируется в воде в виде мелких капель. При непрерывном перемешивании и постепенном повышении температуры от 60-65 до 90-95 °С в течение 2-6 ч происходит полимеризация.

Образовавшаяся суспензия представляет собой смесь частиц ПВА сферической формы диаметром 0,1-2,0 мм («бисер»), диспергированных в воде. После охлаждения суспензии до 20-30 °С частицы ПВА отделяют от воды на центрифуге, промывают водой от ПВС и сушат в сушилках при 50-70 °С.Суспензионный ПВА различают в основном по вязкости молярного раствора, которая находится в пределах 10-100 мПа с. Он хорошо растворяется в спирте, ацетоне, этилацетате, бензоле и толуоле и используется для изготовления клеев и лаков.

При суспензионной полимеризации образуется полимер с более высокой молекулярной массой (до 200тыс.), чем в растворе. Скорость процесса возрастает с увеличением концентрации инициатора и температуры реакции. Скорость перемешивания влияет не только на размер частиц суспензии, но и на скорость полимеризации ВА: с повышением скорости перемешивания уменьшается средний размер частиц и падает скорость процесса.

35 Производство поливинилацетата в эмульсии

Процесс полимеризации ВА в водной эмульсии нашел широкое применение. В качестве эмульгирующих и суспендирующих агентов используют различные мыла, соли жирных сульфокислот и водорастворимые полимеры: поливиниловый спирт без ацетатных групп или с 5-25 %-ным содержанием ацетатных групп, метилцеллюлозу, гидроксиэтилцеллюлозу. Инициатором служит пероксид водорода, персульфат аммония или калия. Процесс может быть осуществлен как периодическим, так и непрерывным способом. Для поддержания рН среды добавляют буферные соединения (бикарбонат натрия, уксусную кислоту и др.).

Качество эмульсий зависит как от входящих в них компонентов, так и от метода приготовления (последовательности введения компонентов и технологии их смешения). Различают два типа эмульсий: мелкодисперсные (латексные) с размером частиц 0,05-0,5 мкм и крупнодисперсные (дисперсные) с размером частиц 0,5-10 мкм.Поливинилацетатные дисперсии получают при использовании поливинилового спирта и пероксида водорода как периодическим, так и непрерывным методом. Обычно процесс полимеризации осуществляют в кислой среде при рН 2,8-3,0 (что достигается добавлением уксусной кислоты) в атмосфере азота. ВА и пероксид водорода можно добавлять порциями в 2-3 приема.

Периодический процесс проводят в реакторе при непрерывном перемешивании и температуре 65-75°С в течение 1,5-3 ч. Непрореагировавший ВА (от 0,5до1,5 % в зависимости от технологического режима) удаляют вакуумированнем. По окончании полимеризации эмульсию охлаждают до 40°С и переводят в другой аппарат, в котором ее смешивают с различными компонентами (смолами, пластификаторами и т. п.). Смеситель снабжен мешалкой и змеевиком для нагревания и охлаждения смеси. Пластификаторы (дибутилфталат, трикрезилфосфат) впрыскиваются в перемешиваемую эмульсию с помощью форсунок в течение 3-4 ч или добавляются в виде заранее приготовленной эмульсии в воде. После перемешивания эмульсию пропускают через фильтр и сливают в полиэтиленовые или металлические бочки, покрытые изнутри парафином.

ПВАД имеют плотность 1020-1030 кг/м3, рН 4,0-5,5, содержание полимера около 50 %, вязкость при 20 °С 50-500 мПа • с. Партии ПВАД с более высокой вязкостью применяются для изготовления красок, а с меньшей вязкостью — для пропитки бумаги и изготовления искусственной кожи. Пластифицированная ПВАД содержит 5-35 % пластификатора (например, дибутилфталата).

Непрерывный метод производства ПВАД осуществляется в трех реакторах-полимеризаторах, расположенных ступенчато (каскадно) для подачи дисперсии самотеком и снабженных обратными холодильниками, мешалками и нагревательным устройством. В каждом реакторе последовательно происходит полимеризация ВА при температурах: 80-85С(интенсивное кипение) 70-75 °С, 65-70 °С

Из последнего реактора дисперсия с содержанием ВА 0,5-0,8 % поступает в аппарат-стандартизатор для охлаждения до 20-30°С и нейтрализации 20-25 %-ным водным раствором аммиака до рН 4,5-5,5. В стандартизаторе до нужного значения доводятся вязкость ПВАД и содержание ПВА (по сухому остатку), и в нее вводят пластификатор.

ПВАД хорошо разбавляется водой и растворяется в спиртоводной смеси. Пластифицированная дисперсия может храниться при температурах от 5 до 40°С; при более низкой температуре полимер коагулирует и вновь не диспергируется. Непластифицированная дисперсия замерзает при температуре 15°С и ниже и восстанавливает свои свойства при оттаивании.

studfiles.net

Производство поливинилацетатных дисперсий - ПК "Полипласт"

admin | Поливинилацетат | 25.11.2015

Гомополимерные грубодиспероные ПВАД

Этот тип дисперсии с размером частиц до 1-3 мкм выпускается отечественной промышленностью в наибольших масштабах. Грубодисперсные ПВАД обладают исключительно в.ысокой стойкостью к воздействию различных факторов: выдерживают многократное замораживание и оттаивание, нагревание почти до 100°С, введение различных наполнителей, в том числе электролитов. Недостатком этих дисперсий является сравнительно невысокая водостойкость образуемых ими покрытий, их низкая прозрачность, отсутствие блеска. Гомополимерные грубодисперсные ПВАД получают эмульсионной полимеризацией ВА в присутствии защитного коллоида — ПВС и окислительно-восстановительной инициирующей системы Н2О2 — FeSO4 при рН среды 2,8-3,2 периодическим или непрерывным методом. Выбор конкретной рецептуры зависит от показателей марки получаемой дисперсии (вязкости, содержания сухого остатка), а также от качества исходного сырья (ММ ПВС, содержания в нем ацетата натрия, активности мономера и др.). Эмульсионная полимеризация ВА периодическим методом проводится в реакторе 4 из хромоникелевой стали вместимостью 4-16 м3, снабженном якорной или якорно-лопа-стной мешалкой, рубашкой для обогрева и охлаждения, а также системой из двух последовательно соединенных холодильников, один из которых охлаждается оборотной водой, другой — водой с температурой не выше 5°С или рассолом. Из аппарата для приготовления водной фазы в полимеризатор через мерник загружается раствор ПВС и муравьиной кислоты. Водный раствор FeSO4 вводится непосредственно в полимеризатор. Отвод теплоты реакции в основном осуществляется за счет испарения азеотропной смеси ВА и воды, конденсирующейся в обратных холодильниках 5 и 6; 20% теплоты отводится через рубашку аппарата. Для облегчения- условий работы системы теплосъема ВА и перекись водорода подаются в 3-5 приемов. Температура полимеризации вначале определяется температурой кипения азеотропной смеси ВА — вода (65-68 °С), по мере протекания реакции и уменьшения содержания мономера температуры реакционной смеси поднимается до 70-75 °С, при этом она не должна превышать 92 °С. По завершении полимеризации последней порции ВА реакционная масса охлаждается до температуры не более 60 °С и сжатым азотам передавливается в стандартизатор 7 вместимостью 6 — 40 м3. В случае, если содержание остаточного ВА в дисперсии превышает 0,5% (масс), мономер отгоняется из полимеризатора или стандартизатора при 75-85 °С и остаточном давлении 200-266 гПа. В стандартизаторе дисперсия нейтрализуется водным раствором аммиака до рН 4,5-6 с целью предупреждения коррозии оборудования при ее последующей переработке. Для предотвращения разбавления дисперсии, имеющей низкие значения рН, целесообразно нейтрализовать ПВАД порошкообразным оксидом или гидроксидом кальция. Вследствие сравнительно высокой температуры стеклования ПВА (28 °С) при высыхании ГЩАД образуются хрупкие пленки, что не позволяет использовать дисперсию для получения покрытий, а во многих случаях и в качестве клея. Для снижения температуры стеклования полимера дисперсию пластифицируют ДБФ. Если ПВАД применяется для изготовления тары и других назначений в пищевой промышленности, в качестве пластифика-. тора используют менее токсичный дибутилсебацинат. Операция пластификации дисперсии производится в стандартизаторе путем равномерного введения пластификатора в ПВАД при перемешивании в течение 2,5-3,5 ч, температура дисперсии при этом не должна превышать 50 °С. Перемешивание дисперсии продолжается еще 5-12 ч до окончательного совмещения полимера с пластификатором. Процесс пластификации обычно сопровождается повышением вязкости ПВАД, причем тем большим, чем выше температура пластификации. Пластифицированная дисперсия неморозостойка, поэтому в зимний период ПВАД и пластификатор перевозят и хранят раздельно, что увеличивает транспортные расходы и требует применения специального оборудования для пластификации дисперсии перед употреблением. Введение в дисперсию 0,2-0,5% (масс.) малеинового ангидрида с последующим прогревом композиции в течение 2 ч при 68-72 °С позволяет получать морозостойкую пластифицированную ПВАД. Стойкость дисперсии к замораживанию обусловливается образованием кислого эфира ПВС и малеиновой кислоты, улучшающего поверхностно-активные свойства защитного коллоида. Нагревание композиции до более, высокой температуры сопровождается увеличением вязкости ПВАД, вплоть до перехода ее в пастообразное состояние. Отгрузка готовой продукции осуществляется в бочках, железнодорожных цистернах или в другой таре, предусмотренной ГОСТ 18992-80. Тара изготавливается из алюминия, нержавеющей стали либо футеруется полиэтиленом. Заполнение тары производится путем передавливания ПВАД сжатым азотом из стандартизаторов или хранилищ через механический шнековый классификатор. Дисперсия продавливается через сетку классификатора, а куски и пленки полимера выгружаются шнеком и направляются на уничтожение отходов. Разработан метод оптимизации процесса эмульсионной полимеризации ВА, основанный на совместном решении модельных уравнений, определяющих зависимости показателей качества ПВАД от рецептуры и режима полимеризации. Он позволяет выбрать оптимальные условия для получения любой марки ПВАД, ‘обеспечивающие высокое качество продукта: минимальное содержание нерастворимой части, остаточного ВА, устойчивость к разбавлению и т. п. Полимеризация ВА непрерывным методом осуществляется в агрегате, состоящем из ступенчато расположенных реакторов- полимеризаторов вместимостью 0,8-2,5 м3, соединенных между собой переливными трубами (перетоками). По ним реакционная масса переливается из верхней части предыдущего реактора в нижнюю часть последующего. Оптимальное число реакторов-полимеризаторов, определенное методом математического моделирования с учетом особенностей эмульсионной полимеризации ВА в присутствии ПВС (полная сегрегация частиц), оказалось равным пяти. После завершения полимеризации дисперсия охлаждается в охладителях 10 и поступает в стандартизатор, из которого при разрежении, создаваемом вакуум-насосом, удаляется не-прореагировавший мономер. Остальные операции практически не отличаются от описанных для периодического метода. Установка непрерывного действия автоматизирована, ее производительность составляет 700-4000 кг/ч ПВАД в зависимости от вместимости полимеризаторов.

Гомополимерные тоннодиспероные ПВАД

Тонкодисперсные гомополимерные ПВАД с диаметром частиц до 0,5 мкм получают эмульсионной полимеризацией ВА в присутствии эмульгатора и инициатора персульфата аммония при рН 8-10, обеспечивающим максимальную скорость разложения инициатора. Этот тип дисперсии, в отличие от грубодисперсных ПВАД, образует при высыхании блестящие водостойкие покрытия и применяется прежде всего в производствах высококачественных водоэмульсионных красок. Для получения тонкодисперсной ПВАД может быть использована следующая установка: раствор персульфата аммония и ВА вводят в полимеризатор пятью равными порциями, причем каждая последующая порция подается после окончания полимеризации предыдущей, как при периодическом процессе получения грубодисперсной ПВАД. После окончания полимеризации, дисперсию охлаждают до 20-40 °С и с помощью сжатого азота передавливают в стандартизатор, где производится пластификация. Готовую ПВАД разливают в тару для отправки потребителю. Получаемая таким способом тонкодисперсная ПВАД неморозостойка, поэтому транспортировать и хранить ее можно только при температуре не ниже 5 °С. Для придания дисперсии морозостойкости к ВА на стадии полимеризации добавляют 3 ч. (масс.) МБМ. После завершения полимеризации дисперсию нейтрализуют до рН 6,5-7,5 разбавленной аммиачной водой с концентрацией не более 12% (масс).

Дисперсии сополимеров винилацетата

Метод пластификации дисперсий внешними пластификаторами имеет ряд недостатков, включающих возможность миграции пластификатора из полимера, его улетучивание, повышенную токсичность большинства пластификаторов. Всех указанных недостатков лишен другой способ пластификации ПВА — сополимеризация ВА с мономерами, придающими повышенную эластичность сополимеру. Наиболее широко в качестве сомономеров дли получения сополимерных дисперсий на основе ВА используются эфиры малеиновой и акриловой кислот и этилен. Дисперсии сополимеров винилацетата с дибутилмалеинатом выпускаются в виде как среднедисперсных продуктов с размером частиц 0,8-1,5 мкм, при синтезе которых используются высокомолекулярные ПАВ (неполностью гидролизованные ПВА), оксиэтилцеллюлоза или смеси указанных полимеров с низкомолекулярными ПАВ, так и тонкодисперсных на основе эмульгатора С-10. Дисперсия сополимера ВА с ДБМ, полученная в присутствии смеси оксиэтилцеллюлозы и неионогенного эмульгатора проксанола-168, обладает повышенной морозостойкостью. Дисперсии сополимеров винилацетата с эфирами акриловой кислоты получают, используя в качестве сомономеров 2-этилгек-силакрилат (2-ЭГА), бутилакрилат, а также акриловую кислоту. При сополимеризации в эмульсии ВА с 2-ЭГА в качестве защитного коллоида применяют ПВС в сочетании с проксанолом-168, а в качестве инициатора — окислительно-восстановительную систему Н2О2-FeSO4. Процесс, сополимеризации протекает так же, как и при получении гомополимерной ПВАД, в кислой среде при рН водной фазы 2,8-3,2, достигаемого введением муравьиной, кислоты. Ввиду более высокой активности 2-ЭГА по сравнению с ВА для получения композиционно однородного сополимера используют компенсационный метод сополимеризации вначале вводят весь В А и лишь 2,5% (масс.) от расчетного количества 2-ЭГА, а затем в течение всего процесса сополимеризации постепенно загружают остальное количество 2-этилгексилакрилата. Дисперсии тройных сополимеров ВА с бутилакрилатом и акриловой кислотой получают эмульсионной сополимеризацией указанных мономеров с использованием в качестве эмульгатора С-10 в смеси с сульфанолом. Дисперсии сополимеров ВА с акриловой и малеиновой кислотами, нейтрализованные аммиаком, образуют высоковязкие водные растворы. Дисперсии сополимеров винилацетата с этиленом (СВЭД) обладают способностью к пленкообразованию даже при пониженных температурах, а пленки на их основе обладают водо-, свето-и атмосферостойкостью, а также сравнительно устойчивы к щелочному гидролизу. Кроме того, достоинством СВЭД является их более низкая стоимость не только, по сравнению с другими сополимерными, но и гомополимерными дисперсиями за счет применения в качестве сомономера дешевого этилена. СВЭД получают сополимеризацией ВА с этиленом в автоклавных реакторах при давлении до 5 МПа периодическим и непрерывным методами. Для синтеза грубодисперсных марок СВЭД применяют защитный коллоид (ПВС) и окислительно-восстановительную инициирующую систему Н2О2-FeSO4. Тонкодисперсные СВЭД получают в присутствии эмульгатора С-10 либо ОП-10 и инициатора — персульфата калия или аммония. Давление, при котором осуществляется процесс, тем выше, чем больше звеньев этилена, необходимо ввести в макромолекулу сополимера. Кроме этилена в состав сополимера может быть введен винилхлорид, способствующий повышению прочности, водо-и щелочестойкости получаемых из дисперсий пленок и покрытий. Приготовление водной фазы осуществляется в аппаратах вместимостью до 60 м3, снабженных рубашкой и мешалкой. При получении СВЭД применяется приблизительно такое же соотношение компонентов водной фазы, как и в производстве ПВАД. Реакция сополимеризации протекает в полимеризаторе-автоклаве периодического действия вместимостью 20 м3 с теплообменным перемешивающим устройством трубчатого типа и многозонной рубашкой, служащими для отвода теплоты полимеризации (- 1880 кДж/кг сополимера). Водная фаза закачивается в полимеризатор насосом 2, после чего аппарат заполняется этиленом до давления 2,6 МПа при производстве грубодисперсных марок СВЭД или 5 МПа в случае синтеза, тонкодисперсных марок СВЭД. ВА в аппарате 6 насыщается этиленом, который восполняет убыль этилена, входящего в состав сополимера. Кроме того, вследствие частичного растворения этилена в ВА улучшается гомогенизация сомономеров и увеличивается содержание этилена в сополимере. Дозировка насыщенного этиленом ВА и инициатора в полимеризатор ведется в течение примерно 10 ч при 60- 70 °С. Выделение полимеров из дисперсий Как правило, ПВАД применяются в различных отраслях народного хозяйства в виде воднодисперсионных продуктов. Но в тех случаях, когда затраты на транспортировку воды слишком велики или необходимо получить сухие композиции на основе ПВА, гомо- и сополимеры ВА выделяют из дисперсий в виде порошков. После размешивания в воде эти порошки снова образуют стабильные дисперсии, поэтому они называются редиспергируемыми. Редиспергируемые ПВА и сополимеры ВА получают сушкой соответствующих дисперсий с концентрацией 20-25% (масс.) в сушилках фирм «Ангидро» или «Ниро Атомайзер» (Дания). Дисперсия распыляется с помощью специального сопла или быстровращающегося диска, со стороны распылительного устройства в сушилку подается горячий азот или воздух. Температура газа на входе в сушилку 80-85 °С, на выходе 35-40 °С. Сухой порошок отделяется в циклоне, а воздух выбрасывается в атмосферу, при использовании азота осуществляется замкнутый цикл. Готовый редиспергируемый порошок имеет влажность не более 2% (масс). Эффект редиспергирования может быть получен только в случае обезвоживания грубодисперсных продуктов, получаемых в присутствии защитных коллоидов, обычно ПВС. Для предотвращения налипания порошка на стенки сушилки и его комкования в дисперсию вводят 0,5-10% аэросила от массы полимера. Дисперсии, модифицированные термореактивными смолами Одним из основных недостатков ПВАД при использовании их в качестве покрытий и клеев является невысокая водостойкость получаемых материалов, что обусловлено наличием в составе дисперсий гидрофильных защитных коллоидов или эмульгаторов, а также высокой полярностью молекул самого ПВА. Существует много способов модификации ПВЛД с целью увеличения водостойкости образуемых ими пленок, покрытий и клеевых соединений. Один из наиболее технологичных способов модификации грубодисперсных гомо- и сополимерных дисперсий — получение композиций ПВАД с термореактивными олигомерами. Изготовление таких композиций возможно на заводах-производителях дисперсий. В качестве термореактивных олигомеров для модификации ПВАД применяется эпоксидная смола марок ЭД-20 и УП-160 или резольная фенолоформальдегидная смола в виде спиртового раствора — бакелитовый лак ЛБС-1. Совмещение ПВАД с эпоксидной смолой производится в аппаратах, снабженных мешалкой, при комнатной температуре. Дисперсию загружают в аппарат и при постоянном перемешивании к ней постепенно в течение 2-4 ч добавляют равные количества эпоксидной смолы (до 30% от массы ПВА) и деминерализованной воды. Перемешивание после окончания загрузки смолы и воды продолжается до полного совмещения дисперсии со смолой, определяемого визуально. Модификация ПВАД бакелитовым лаком производится в аналогичных условиях. Бакелитовый лак, предварительно разбавленный этилацетатом в количестве 10% °т массы лака, добавляют к ПВАД постепенно в течение 5-6 ч, после чего композиция перемешивается еще 2-3 ч. Соотношение ПВАД и бакелитового лака от 100:40 до 100:50 по массе. Введение в композицию этилацетата предотвращает высаждение фенольной смолы из раствора при смешении лака с водной дисперсией. В результате смешения ПВАД со смолами получаются водно-дисперсионные композиции, представляющие собой многокомпонентные системы, в которых совмещение ингредиентов происходит в процессе пленкообразования по мере удаления воды. Для полного отверждения пленок (образования полимеров с трехмерной структурой) требуется введение отвердителей, в качестве которых для эпоксидной смолы обычно используется полиэтиленполиамин, а для фенолформальдегидных смол — кислоты, например фосфорная или щавелевая. При отверждении пленок, получаемых из композиции ПВАД с эпоксидной смолой (ПВАЭД), всегда необходима термообработка при 110 °С в течение 3-4 часов. Отверждение пленок из композиции ПВАД с феноло-формальдегидной смолой (ПВАДФ) может происходить как на холоду (при введении в композицию кислых катализаторов), так и при 100-120°С без отвердителей. ПВАЭД и ПВАДФ позволяют получать изделия с повышенной водостойкостью и механической прочностью в сравнении с материалами на основе исходной ПВАД. Однако сопоставление свойств этих двух композиций показывает, что пленки из ПВАЭД обладают высокой стойкостью к органическим растворителям, в отличие от пленок из ПВАДФ, но зато последние имеют более высокую водостойкость. Это объясняется тем, что если при отверждении ПВАЭД происходит структурирование во всем объеме полимерной композиции, то при отверждении ПВАДФ увеличение водостойкости является следствием химического взаимодействия гидроксильных групп защитного коллоида (ПВС) с метилольными группами фенолоформальдегидной смолы. Водостойкость покрытий и клеевых соединений из грубодисперсных ПВАД может быть повышена также модификацией дисперсий карбамидными смолами, тетраэтоксисиланом и продуктами его гидролиза, изоцианатами и другими соединениями, взаимодействующими с гидроксильными группами ПВС. Структурирование тонкодисперсных ПВАД осуществляется с помощью «сшивающих» агентов, реагирующих непосредственно с функциональными группами срполимеров ВА. Например, композиции из дисперсий сополимеров, имеющих в своем составе звенья акриловой или малеиновой кислоты и диглицидиловых эфиров моно-, ди- или триэтиленгликоля, образуют покрытия и пленки, приобретающие трехмерную структуру при нагревании до 110-115 °С. Указанные структурирующие агенты одновременно выполняют роль пластификаторов дисперсии.

ПРОИЗВОДСТВО ПОЛИВИНИЛАЦЕТАТА СУСПЕНЗИОННЫМ МЕТОДОМ

Для полимеризации ВА в суспензии можно применять те же полимеризаторы, что и для получения ПВАД периодическим методом. Размер гранул ПВА зависит главным образом от частоты вращения мешалки, которая должна быть не менее 90 об/мин в зависимости от вместимости реактора. В полимеризатор загружают водную фазу (раствор неполностью омыленного ПВА), нагревают ее до 60^62°С и подают ВА с растворенным в нем БП. По мере увеличения конверсии ВА температуру реакционной массы постепенно поднимают до 65-67 С, а в конце процесса. полимеризации суспензию выдерживают в течение 2 ч при 90-95 °С. Общая продолжительность полимеризации достигает 7-9 ч, Длительность этой операции может быть значительно сокращена, если до конверсии 30-70% ВА полимеризуется в массе, а затем реакционная смесь диспергируется в водном растворе стабилизатора и полимеризация ВА завершается в суспензии. Охлажденную суспензию центрифугируют, промывают гранулы ПВА водой и сушат полимер во вращающейся горизонтальной цилиндрической сушилке с циркуляцией воздуха. Таким же способом получают суспензионные сополимеры ВА с Дибутилмалеинатом и этиленом. В последнем случае сополиме-ризацию проводят в полимеризаторе-автоклаве под давлением до 2 МПа.

СТРУКТУРА И СВОЙСТВА ПОЛИВИНИЛАЦЕТАТА

Поливинилацетат — аморфный, бесцветный термопластичный полимер без вкуса и запаха. ПВА, получаемый на промышленных установках, имеет омыляемые и неомыляемые ответвления, образующиеся в результате реакций передачи цепи на полимер и мономер. Концевыми группами макроцепи ПВА могут быть фрагменты молекул инициатора, а также растворителей и примесей, присутствующих в реакционной смеси. Содержание структур «голова к голове» в промышленных образцах составляет 1-2,5% (мол.).

ФИЗИКО-МЕХАНИЧЕСКИЕ И ЭЛЕКТРИЧЕСКИЕ СВОЙСТВА ПОЛИВИНИЛАЦЕТАТА

Физико-механические свойства ПВА в значительной мере зависят от ММ и степени разветвленности полимера. Модуль упругости и относительное удлинение при разрыве линейного ПВА значительно выше, чем у разветвленного. В то же время разветвленный ПВА имеет более высокую теплостойкость по сравнению с линейным полимером такой же ММ вследствие большей концентрации узлов структурной сетки, перехлестов и переплетений макромолекул [75]. Тангенс угла диэлектрических потерь и диэлектрическая проницаемость ПВА изменяются с температурой, частотой, а также содержанием влаги в полимере. Так, при 20 °С tg б имеет мак- 64 симальное значение при 107-108 Гц, но с понижением темпера* туры максимум tg б смещается в область более низких частот. С уменьшением частоты тока до .60 Гц диэлектрическая проницаемость увеличивается до 6,1, а после выдержки ПВА при 100%-ной относительной влажности — до 10. Будучи полярным полимером, ПВА хорошо растворяется в хлорированных углеводородах, сложных, эфирах, кетонах, уксусной кислоте, диоксане, ароматических углеводородах, метаноле, 95%-ном этаноле; сильно набухает в высших спиртах. Добавление к пропиловому и изопропиловому спиртам небольших количеств воды делает их растворителями ПВА. ПВА не растворяется в воде, алифатических углеводородах, бензине, керосине, минеральных маслах, скипидаре, сероуглероде, гликоле, глицерине. Молекулярная масса ПВА в зависимости от условий получения полимера изменяется от 10 000 до 2 000 000. Предельное число вязкости зависит от степени разветвления ПВА. При одинаковой ММ разветвленного ПВА ниже, чем линейного. Ниже приведены значения К а а для промышленных образцов ПВА, полученных различными методами и отличающихся по степени разветвленности измеряли в растворе ацетона при 20 °С; ММ ПВА определена методом седиментации в ультрацентрифуге. В растворе метанола до полной , конверсии В растворе метанола до конверсии 50-60% Пластифицирующее действие различных сомономеров можно оценить по снижению Тс сополимеров ВА. Этилен является наиболее эффективным «внутренним» пластификатором, и к тому же самым дешевым сомономером. При содержании 40% (масс.) этилена относительное удлинение достигает 2000%, в то время как разрушающее напряжение пленок при растяжении снижается до 2 МПа. Сополимеры такого состава по свойствам напоминают каучуки. Введение звеньев винилхлорида в сополимер, наоборот, увеличивает его жесткость. Варьируя содержание в тройном сополимере звеньев ВА, этилена и винилхлорида, можно получить достаточно эластичный и прочный материал.

Тэгов нет

3794 всего просмотров, 1 просмотров за сегодня

www.polimerportal.ru

Поливиниловый спирт — свойства, получение, применение

Поливиниловый спирт – искусственный водорастворимый синтетический термопластичный полимер. Синтезом  поливинилового спирта является обменная реакция щелочного гидролиза или алкоголиза.

поливинилового спирта является обменная реакция щелочного гидролиза или алкоголиза.

Первооткрывателями поливинилового спирта были немецкие химики Вилли Герман и Вольфрам Гонель в 1924 году.

В отличие от многих виниловых полимеров получение поливинилового спирта не происходит путем полимеризации соответствующих мономеров. Мономер поливинилового спирта существует исключительно в виде таутомерной формы устойчивых ацетальдегид. Получение поливинилового спирта происходит путем частичного или полного гидролиза поливинилацетата, чтобы удалить этилацетатовые группы.

Промышленными способами получения поливинилового спирта являются различные варианты омыления поливинилового спирта в водной или спиртовой среде в присутствии кислот и оснований.

В 2002 году под руководством Кузнецова А. А. лабораторией термостойких термопластов ИСПМ им. Ениколопова в Москве был разработан безгелевый способ получения поливинилового спирта, имеющий ряд преимуществ по сравнению с другими способами, такие как низкая стоимость, высокая производительность и кратковременный синтез.

Свойства поливинилового спирта

Пленкообразующие, эмульгирующие и склеивающие свойства поливинилового спирта позволяют использовать его в различных отраслях и сферах. Поливиниловый спирт устойчив к воздействию масел, жиров и растворителей. Он не имеет запаха и нетоксичен, имеет высокую прочность на растяжение и гибкость, а также обладает высоким содержанием кислорода.

Однако, эти свойства поливинилового спирта находятся в прямой зависимости от влажности, при повышении которой он впитывает воду. Вода, которая действует как пластификатор, уменьшает прочность поливинилового спирта. Он полностью распадается и быстро растворяется в ней.

Молекулярная формула поливинилового спирта – C2h5Ox, плотность – от 1,19 до 1,31 г/см³, температура плавления – 200°C, температура кипения – 228°C.

Применение поливинилового спирта

Поливиниловый спирт является сырьем для изготовления других полимеров, таких как:

- Поливиниловый нитрат – это эфир из азотной кислоты и поливинилового спирта;

- Поливиниловый ацеталь – его получают путем взаимодействия альдегидов с поливиниловым спиртом.

Также известно применение поливинилового спирта в качестве загустителя и модификатора в поливинилацетатные клеи.

В Китае  широко распространенно применение поливинилового спирта в качестве стабилизатора эмульсионной полимеризации и защитного коллоида для производства поливинилацетатных дисперсий.

широко распространенно применение поливинилового спирта в качестве стабилизатора эмульсионной полимеризации и защитного коллоида для производства поливинилацетатных дисперсий.

В текстильной промышленности Японии и Северной Кореи применение поливинилового спирта широко распространенно в производстве волокна.

Поливиниловый спирт нашел применение в различных отраслях и сферах в качестве:

- Бумажного покрытия для лайнеров;

- Водорастворимой пленки для упаковки стирального порошка в растворяющихся таблетках;

- Барьерного слоя для диоксида углерода в полиэтилентерефталатовых бутылках;

- Смазки в глазные капли и твердые контактные линзы;

- Волокон для арматуры в бетоне;

- Поверхностно-активного вещества для образования полимера инкапсулированных наночастиц;

- Фиксатора для сбора образцов;

- Агента эмболизации в медицинских процедурах;

- Сгустителя и адгезионного материала для производства шампуней и латекса;

- Эмульгатора в пищевой промышленности;

- Эмболизирующего агента при нехирургическом лечении онкологических заболеваний.

Нашли ошибку в тексте? Выделите ее и нажмите Ctrl + Enter.

Знаете ли вы, что:Согласно мнению многих ученых, витаминные комплексы практически бесполезны для человека.

При регулярном посещении солярия шанс заболеть раком кожи увеличивается на 60%.

В стремлении вытащить больного, доктора часто перегибают палку. Так, например, некий Чарльз Йенсен в период с 1954 по 1994 гг. пережил более 900 операций по удалению новообразований.

Человеческие кости крепче бетона в четыре раза.

Образованный человек меньше подвержен заболеваниям мозга. Интеллектуальная активность способствует образованию дополнительной ткани, компенсирующей заболевшую.

Кровь человека «бегает» по сосудам под огромным давлением и при нарушении их целостности способна выстрелить на расстояние до 10 метров.

Каждый человек имеет не только уникальные отпечатки пальцев, но и языка.

У 5% пациентов антидепрессант Кломипрамин вызывает оргазм.

В четырех дольках темного шоколада содержится порядка двухсот калорий. Так что если не хотите поправиться, лучше не есть больше двух долек в сутки.

В Великобритании есть закон, согласно которому хирург может отказаться делать пациенту операцию, если он курит или имеет избыточный вес. Человек должен отказаться от вредных привычек, и тогда, возможно, ему не потребуется оперативное вмешательство.

Желудок человека неплохо справляется с посторонними предметами и без врачебного вмешательства. Известно, что желудочный сок способен растворять даже монеты.

Кариес – это самое распространенное инфекционное заболевание в мире, соперничать с которым не может даже грипп.

Стоматологи появились относительно недавно. Еще в 19 веке вырывать больные зубы входило в обязанности обычного парикмахера.

Согласно исследованиям, женщины, выпивающие несколько стаканов пива или вина в неделю, имеют повышенный риск заболеть раком груди.

Человек, принимающий антидепрессанты, в большинстве случаев снова будет страдать депрессией. Если же человек справился с подавленностью своими силами, он имеет все шансы навсегда забыть про это состояние.

www.neboleem.net

Глава 4. Получение поливинилацетата

В настоящее время в промышленности используются следующие методы полимеризации винилацетата (ВА): в растворе, суспензии и эмульсии.

4.1. Производство растворов ПВА

Растворная (лаковая) полимеризация ВА применяется главным образом в производстве поливинилового спирта (ПВС) и поливинилацеталей. Она позволяет легко регулировать ММ и ММР конечных продуктов полимераналогичных превращений ПВА, растворы легко выгружаются из аппаратов, транспортируются по трубопроводам, отпадает необходимость в приготовлении раствора ПВА для проведения последующих операций.

Примерные рецепты для полимеризации ВА в растворе органических растворителей представлены в табл. 4.1.

Таблица 4.1 Рецепты для полимеризации ВА в растворе органических растворителей

Компоненты, масс.ч. | Рецепт 1 | Рецепт 2 | Рецепт 3 |

Винилацетат | 100 | 100 | 95 |

Растворитель | Метанол, 70 | Этанол, 100–1000 | Метанол, 5 |

Инициатор | ДАК, 0,03–0,5 | ПБ, 0,1–0,5 | ДАК, 0,30 |

Пропионовый альдегид | – | 0,01–0,3 | – |

Вместо метанола в рецепте 1 могут быть этилацетат или метилацетат, а вместо ДАК – пероксид бензоила (ПБ). Соотношения ВА:ДАК могут широко варьироваться.

Так как реакция омыления ПВА протекает в спиртовой среде, этот тип растворителя целесообразно использовать и для полимеризации ВА. Из алифатических спиртов чаще используют метанол, т.к. он доступен и практически не содержит воды, что важно для реакции омыления ПВА. Этанол применяется для изготовления нетоксичного ПВС медицинского и пищевого назначения. Оба спирта образуют с ВА азеотропные смеси, кипящие при более низкой температуре, чем чистые компоненты (Т.кип. азеотропа ВА – метанол 58,8 °С, а ВА – этанол 67,3°С). Это облегчает отвод теплоты реакции в процессе полимеризации.

Молекулярная масса ПВА регулируется соотношением ВА:спирт:инициатор (ДАК) в реакционной среде. Для контроля процесса вместо ММ определяют динамическую вязкость молярного раствора ПВА в бензоле (86 г полимера в 1 л бензольного раствора). На

практике для определения молекулярной массы ПВА используют данные табл. 4.2.

Таблица 4.2 Зависимость молекулярной массы ПВА от вязкости молярных растворов в бензоле

Вязкость молярного | 6 | 9 | 15 | 20 | 25 | 40 | 50 | 65 | |||

раствора, мПа с | |||||||||||

|

|

|

|

|

|

|

| ||||

|

|

| 26,3 | 38,9 | 69,2 | 83,1 | 99,9 | 132 | 153,5 | 201,5 | |

| M 10−3 | ||||||||||

Для коррекции значений вязкости молярных растворов варьируют соотношение реагентов и завершенность полимеризации (табл. 4.3).

Таблица 4.3 Зависимость вязкости молярного раствора ПВА от состава реакционной смеси

| Вязкость молярного раствора | спирт: :ДАК, масс.ч. | Вязкость молярного раствора | ||

| ПВА, мПа с | ПВА, мПа с | |||

ВА:спирт:ДАК, | Полимеризация | Полимеризация | Полимеризация | Полимеризация | |

масс.ч. | до полной | до конверсии | до полной | до конверсии | |

| |||||

| конверсии | 50...60 % | ВА | конверсии | 50...60 % |

|

|

|

|

| |

|

|

|

|

|

|

Метанол |

|

| Метанол |

|

|

100:10:0,1 | 50 | 70 | 100:80:0,2 | 10 | – |

100:15:0,1 | 45 | 60 | 100:90:0,25 | 9 | – |

100:20:0,1–0,15 | 30 | 50 | 100:100:0,3 | 6 | – |

100:25:0,1–0,15 | 25 | 45 | Этанол |

|

|

100:36:0,1–0,15 | 20 | 35 | 100:50:0,019 | 3,5–5 | – |

100:50:0,15 | 15 | 25 | 100:56:0,019 | 3,0–4 | – |

Процесс полимеризации ВА в растворе периодическим методом осуществляется в полимеризаторе из хромоникелевой или хромистой стали вместимостью 10...20 м3, снабженном якорной или рамной мешалкой с частотой вращения 2...35 об/мин, рубашкой иконденсатором-холодильником.

В соответствии с заданной рецептурой из мерников в полимеризатор подают ВА, метанол и раствор инициатора в метаноле с концентрацией 4...5 % масс. Полимеризатор обогревается горячей водой, подаваемой в рубашку аппарата. Реакционная смесь закипает при 59...62 °С (в зависимости от содержания в ней растворителя) и избыток теплоты экзотермической реакции отводится за счет испарения азеотропной смеси ВА – метанол, а при подъеме температуры выше 65°С в рубашку аппарата подают холодную воду. Пары, не сконденсировавшиеся в конденсаторе, охлаждаемом водой, поступают в холодильник, охлаждаемый рассолом с температурой от–10до–13°С.

По мере нарастания вязкости реакционной массы постепенно уменьшают частоту вращения мешалки. Через 2...3 ч при получении ПВА с молярной вязкостью 50...70 мПа с или через 4...8 ч при

получении более низкомолекулярного ПВА реакционную смесь разбавляют метанолом, и полимеризацию продолжают до конверсии ВА не менее 97 %. Полученный лак ПВА разбавляют метанолом до концентрации 25...40 % масс.

Полимеризацию ВА в этаноле осуществляют аналогично, но при 68...76 °С. Разбавление этанолом раствора низкомолекулярного полимера до концентрации 35...40 % масс. проводят после завершения реакции. Конверсия ВА достигает 93...98 %.

Полимеризация ВА непрерывным методом осуществляется в двух или трех последовательно соединенных реакторах, снабженных мешалками с переменным числом оборотов, рубашками и конденсаторами-холодильниками.Реакционная масса передается из одного реактора в другой самотеком или насосами в зависимости от их взаимного расположения. В рубашки аппаратов подается горячая вода.

Конверсия ВА после первого полимеризатора составляет примерно 30 %, а на выходе из третьего полимеризатора – 50...70 %, в зависимости от марки ПВА. Реакционная смесь после последнего полимеризатора представляет собой метанольно-винилацетатныйраствор ПВА с концентрацией около 60 % масс. и динамической

вязкостью 104...107 мПа с, в зависимости от марки ПВС. Этот раствор разбавляют метанолом до концентрации 25...30 % масс.

4.2. Производство полимеров и сополимеров винилацетата эмульсионным методом

Процессы полимеризации ВА в водной эмульсии широко используются в практике. Эмульсии выпускают двух типов: мелкодисперсные (иначе тонкодисперсные или латексные) с размером частиц 0,05...0,5 мкм и крупнодисперсные (иначе грубодисперсные или просто дисперсные) с размером частиц от 0,5 до 10 мкм. В наибольших масштабах отечественная промышленность выпускает грубодисперсные ПВА эмульсии, т.к. они обладают высокой стойкостью к различным факторам: многократное замораживание и оттаивание, нагревание почти до 100 °С, введение различных наполнителей, электролитов, пластификаторов. Недостатком этих дисперсий является сравнительно невысокая водостойкость образуемых ими покрытий, их низкая прозрачность, отсутствие блеска. МелкодисперсныеПВА-эмульсииобразуют при высыхании блестящие водостойкие покрытия и применяются, прежде всего, в производствах высококачественных водоэмульсионных красок.

Характерной особенностью ПВА-эмульсий(как латексов, так и дисперсий) является невысокая вязкость при относительно большом содержании полимера. Они применяются для нанесения покрытий, изготовления водных красок, для пропитки бумаги и тканей, искусственной кожи, мастик для полов и т.д. Эмульсионную полимеризацию проводят в водной среде. Эмульгаторами при получении латексов ПВА служат различные мыла, соли жирных кислот, сульфокислоты, а при получении мелкодисперсного ПВА используют полимерные защитные коллоиды – поливиниловый спирт без ацетатных групп или с5...25%-мих содержанием, метилцеллюлоза, гидроксиэтилцеллюлоза и др. Инициируют процесс водорастворимые инициаторы – пероксид водорода, персульфат калия, персульфат аммония,окислительно-восстановительнаясистема «пероксид водорода – сульфат Fe (II)». Для поддержания рН среды используют буферные соединения – бикаронат натрия, муравьиную или уксусную кислоты и др. Рецепты получения ПВА эмульсионным методом приведены в табл. 4.4.

Таблица 4.4 Рецепты получения ПВА эмульсионным методом (масс.ч.)

Компоненты |

| Крупнодисперсная | Латексная |

| |||

1 |

| 2 | 3 | 4 | 5 | 6 | |

|

| ||||||

Винилацетат | 100 |

| 100 | 100 | 100 | 100 | 65 |

Вода | – |

| 150–200 | – | 90–100 | 100–150 | – |

Олеат калия | – |

| – | – | – | 0,1–0,5 | – |

Поливиниловый | – |

| 5–7 | – | – | – | – |

спирт |

| ||||||

|

|

|

|

|

|

| |

Перекись водорода | 1,2–2 |

| 1,0–2,5 | 1,0–3,0 | – | 0,5–1,5 | – |

(30%-я) |

| ||||||

|

|

|

|

|

|

| |

Сульфат железа (II) | 0,0005–0,0009 | 0,0005–0,0015 | – | – | – | – | |

Муравьиная кислота | 0,2–0,4 |

| – | – | – | – | – |

Водный раствор ПВС | 80–100 |

| – | – | – | – | – |

(5–9% масс.) |

| ||||||

|

|

|

|

|

|

| |

Уксусная кислота | – |

| 0,1–0,2 | – | – | – | – |

Водная фаза, | – |

| – | 88 | – | – | – |

в т.ч.: |

| ||||||

|

|

|

|

|

|

| |

Вода | – |

| – | 80 | – | – | – |

дистиллированная |

| ||||||

|

|

|

|

|

|

| |

ПВС (100%-й) | – |

| – | 7–7,5 | – | – | – |

Муравьиная | – |

| – | 0,14–0,34 | – | – | – |

кислота (90%-я) |

| ||||||

|

|

|

|

|

|

| |

Сульфат железа | – |

| – | 0,0005–0,0014 | – | – | – |

95%-й |

| ||||||

|

|

|

|

|

|

| |

Эмульгатор С-10 | – |

| – | – | 5 | – | – |

Персульфат аммония | – |

| – | – | 0,5 | – | 0,5 |

Дибутилмалеинат | – |

| – | – | – | – | 35 |

Продолжение табл. 4.4

ПВА, содержащий |

|

|

|

|

|

| |

10–14% масс. | – | – | – | – | – | 4 | |

ацетатн. групп |

|

|

|

|

|

| |

Сода | – | – | – | – | – | 0,25 | |

кальцинированная | |||||||

|

|

|

|

|

| ||

Оксиэтилцеллюлоза | – | – | – | – | 5–7 | – | |

Проксанол-168 | – | – | – | – | 0,5 | – |

Выбор рецептуры зависит от получаемой марки. Получают поливинилацетатные эмульсии как периодическим, так и непрерывным методом.

Периодический процесс проводят в реакторе из хромоникелевой стали емкостью 4...16 м3, снабженном якорной илиякорно-рамноймешалкой, рубашкой для обогрева или охлаждения, а также системой из двух последовательно соединенных холодильников, один из которых охлаждается оборотной водой (зимой) или рассолом (летом). Водная фаза готовится в отдельном аппарате с мешалкой и рубашкой. Водная фаза содержит воду, ПВС и муравьиную кислоту. В реактор из мерников загружают водный раствор ПВС, ВА, водный раствор сульфата железа и пероксид водорода. Отвод теплоты осуществляется за счет испарения азеотропной смеси «ВА – вода», конденсирующейся в обратных холодильниках. 20 % теплоты отводится через рубашку аппарата. Для облегчения съема тепла пероксид водорода и ВА загружают в аппарат в 3...5 приемов. Температура полимеризации вначале определяется температурой кипения азеотропа (65...68°С). По мере расходования ВА температуру повышают до 70...75°С (но не выше 92°С). При непрерывном перемешивании и температуре 65...75°С процесс ведут 1,5...3 ч до остаточного содержания ВА

0,5...1,5 %. Остатки ВА удаляют при 75...85 °С и давлении 200...266 кПа в аппарате, вместимостью 6...40 м3 (стандартизаторе). Здесь дисперсию нейтрализуют аммиачной водой до рН 4,5...6 (во избежание коррозии оборудования при последующей переработке дисперсии). Целесообразно нейтрализоватьПВА-эмульсиюпорошкообразным оксидом или гидроксидом кальция. Для снижения температуры стеклования полимера дисперсию пластифицируют ДБФ, а еслиПВА-эмульсиипредполагается применять в пищевой промышленности (например, при изготовлении тары и др.) целесообразна пластификация менее токсичным дибутилсебацинатом. Введение пластификатора снижает морозостойкость, поэтомуПВА-эмульсиипластифицируют перед употреблением. Введение в ПВА 0,2...0,5 % масс. малеинового

studfiles.net

Клей полимерный: типы, преимущества, особенности применения

Клей полимерный – вещество, способное намертво скреплять самые различные монтажные поверхности. Подобные основы прекрасно противостоят повышенной влажности, сохраняют изначальные свойства при резких скачках температур. Клей на полимерной основе все чаще становится выбором профессиональных мастеров, поскольку гарантирует отменный результат.

Что представляет собой полимерный клей?

Основным предназначением полимерных клеев выступает сфера строительных и ремонтных работ. Подобная продукция представлена в виде пластичных масс, куда входят полимеры, а также специальные закрепляющие вещества.

Достоинством полимерных клеевых основ выступает высокий уровень адгезии и чрезвычайно быстрое схватывание поверхностей. Единственным минусом можно считать относительную токсичность. Поэтому в ходе работы с такими веществами рекомендуется прибегать к использованию индивидуальных средств защиты.

Основные типы

В настоящее время существует несколько разновидностей полимерного клея:

- Для внутренних работ. Такой клей полимерный применяется при декорировании интерьеров, в частности, укладке паркета, монтаже плитки, гипсокартонных панелей. Обязательным условием при использовании данной основы выступает отсутствие стабильно высокого уровня влажности и воздействия на поверхности агрессивных химических веществ.

- Для наружной облицовки. Используется при обустройстве фасадов зданий. Подходит для укладки мозаики, керамических материалов, фиксации изоляционных плит. Такой клей полимерный отличается устойчивостью к атмосферным воздействиям, повышенным и пониженным температурам.

- Универсальный – подходит для применения при выполнении любых как внутренних, так и наружных работ. Основным преимуществом выступает оптимальный баланс между стоимостью и качеством соединения поверхностей.

- Монтажный клей используется для наращивания сколов, склеивания увесистых материалов, фиксации габаритных элементов фасадов зданий. Находит широкое применение не только в промышленности, но и в быту. Главным достоинством монтажных полимерных основ является повышенная устойчивость к внешним воздействия: высокой влажности, химическим веществам, вибрации, ударным нагрузкам, давлению на поверхность.

- «Жидкие гвозди» - такой клей полимерный выглядит идеальным решением для соединения гипсокартонных плит, металлических поверхностей, стекла, керамики и пластика. Благодаря наличию в составе синтетического каучука, вещество чрезвычайно быстро затвердевает. Продукция подобного рода приобрела свое название, так как для надежного скрепления поверхностей достаточно точечного нанесения вещества.

- «Холодная сварка» – клей для полимерной глины, стекла, пластика, дерева и металла. Применяется в случаях, когда необходимо незаметно соединить отбитые части изделий.

Подготовка поверхностей к склеиванию

Полимерный клей рекомендуется наносить на тщательно зачищенные, ровные поверхности. В противном случае значительно увеличится расход вещества на единицу площади. Более того, облицовка может быть приклеена некачественно, если состав будет нанесен на поверхности неровным слоем.

При выполнении работ в условиях повышенной влажности основание, на которое будут приклеиваться материалы, необходимо прогрунтовать. Благодаря выполнению данной процедуры на поверхности образуется пленка, которая будет поглощать воду из клеевой основы, более надежно соединяя элементы конструкции.

Особенности применения

Большинство разновидностей полимерного клея склонны к быстрому застыванию. Срок, на протяжении которого, подготовленное к работе вещество может храниться в емкости, называют его «временем жизни». В большинстве случаев параметр указывается на упаковке продукции.

При использовании полимерного клея следует принимать во внимание тот факт, что при полном застывании средства в емкости, его не стоит пытаться повторно разбавить водой. В таком случае вещество может частично утратить свои изначальные характеристики, поэтому склеивание нельзя будет назвать качественным.

Хранят полимерные клеи при температуре не ниже 5 и не выше 25 С⁰. При этом упаковка должна находиться вне досягаемости прямых солнечных лучей. Во избежание возгораний, клей следует размещать подальше от отопительных приборов.

Выполнение работ

Полимерные клеи наносятся на сухие поверхности тонким, равномерным слоем. При соединении плит из гипсокартона или пенополистерола, вещество накладывается пунктиром. Поверхности плотно состыковываются через 3–5 минут после нанесения клея. Время надежного схватывания полимерных основ в среднем составляет порядка 30–40 минут.

Производитель

Подбирать полимерный клей для плитки и работы с прочими материалами рекомендуется, ориентируясь на производителя. От марки продукции зависит не только цена, но также ее качество и, как следствие, – надежность соединения поверхностей.

Если говорить о продукции среднего ценового сегмента, то здесь можно выделить в основном отечественные марки: клей «Момент» полимерный, Litokol, Master, Artelit, Front. В то же время наибольшим авторитетом на рынке пользуются полимерные клеи таких брендов, как Ceresit, Polimin, Knauf, Thomsit, Anserglob.

Независимо от выбора изготовителя, важно придерживаться технологии склеивания поверхностей. В таком случае практически любой полимерный клей способен проявить себя в качестве высокоэффективного средства.

fb.ru

Компания ХОМА | рекомендации от homa

Поливинилацетат (ПВА) — синтетический термопластичный полимер, продукт полимеризации винилацетата. Твердое бесцветное прозрачное нетоксичное вещество, не имеет запаха. Плотность 1,1-1,2 г/см3, свыше 65°С становится пластичным.

Поливинилацетатные клеи могут быть двух видов:

- 30%-ные растворы ПВА в метил- или этилацетате, либо в толуоле. Концентрация в ацетоне может составлять от 35 до 70%, в зависимости от молекулярной массы полимера;

- в форме водной дисперсии (содержание полимера 35-60%).

Клей ПВА на водной основе представляет собой поливинилацетатную дисперсию в сочетании с пластификатором (например, дибутилфталат или ЭДОС), и с добавлением модифицирующих компонентов.

Для придания требуемых характеристик производители вводят необходимые добавки: модификаторы, наполнители, загустители и т.д. Выпускают ПВА в виде вязких жидкостей или паст.

Наиболее популярным и востребованным продуктом на российском рынке являются клеи ПВА на воднодисперсионной основе. Они обладают рядом преимуществ:

- быстрое схватывание;

- химическая стойкость клеевой пленки;

- слабый запах;

- отсутствие пенообразования;

- готовность к применению — не требуют отвердителей, нагревания;

- необходимая текучесть при низких и высоких температурах;

- сохранение свойств после 2…4-х циклов замерзания – оттаивания;

- механическая стабильность;

- негорючесть;

- нетоксичность и т.д.

Недостатком ПВА долгое время являлась их невысокая водостойкость, что в условиях повышенной влажности со временем могло приводить к раскрытию шва и разрушению склейки. Целенаправленная работа по введению различных сшивающих соединений привела к созданию материалов с повышенной водостойкостью, которые дают возможность применять готовые изделия при воздействии воды, при длительном воздействии высокой влажности воздуха.

В упаковочной промышленности клей ПВА на основе дисперсии используют для изготовления упаковки из картона, многослойных бумажных мешков, картонных барабанов, комбинированных материалов и др.

В бумажной промышленности клей ПВА в форме эмульсии наносят на бумагу для улучшения ее жесткости, цвета, стойкости к жирам и старению и лучшей восприимчивости к типографским краскам.

Не обходится без клея ПВА деревообрабатывающая и мебельная промышленность. Прочность клеевого шва здесь выше, чем прочность твердых пород древесины, таких, например, как бук. ПВА не влияет на цвет древесины, что важно для пород, содержащих дубильные вещества. По классу водостойкости эти материалы разделяют на D2, D3, D4. Их рекомендуют использовать для сращивания массива древесины, для склеивания конструкционных элементов (оконные рамы и подоконники, двери, элементы лестниц и т.п.), для постформинга и т.д. Повышение водостойкости до класса D4 получают путем добавления изоцианатного отвердителя в состав D2 (D3).

В табачной промышленности клеевая дисперсия ПВА применяется в производстве сигаретных фильтров.

Поливинилацетат широко используются в текстильной промышленности. При производстве ковров их наносят на изнаночную поверхность для закрепления волокон и придания изделию жесткости, плотности, упругости. Ими укрепляют покрытия ворсовых декоративных и обивочных тканей. А также используют непосредственно для склеивания самих тканей.

В полиграфической промышленности клей ПВА применяется для брошюровки книг и тетрадных блоков.

Клей ПВА также широко применяется при отделочных работах в строительстве и в быту.

Группа ХОМА предлагает целый ряд воднодисперсионных клеев ПВА марки homakoll для строительной индустрии, деревообрабатывающей и мебельной промышленности. Это материалы для водостойкого монтажного склеивания, для облицовывания поверхностей и т.д.

homa.ru