Переработка бетона и оборудование для рециклинга. Переработка бетона

Переработка и утилизация бетона

Переработка бетона, а также дробление железобетона считаются важнейшими стадиями услуг, связанных со сносом, а также демонтажём различных строительных конструкций. В наши дни функционирует большое количество компаний, специализирующихся на подобных услугах. В их распоряжении находится высококвалифицированный персонал и внушительная техническая база, в которую входит оборудование, занимающееся переработкой бетона и дроблением железобетонных компонентов прямо на месте выполнения демонтажных процедур, а также транспортировки отходов строительства с целью их применения в будущем или же утилизации. В парке спецтехники подобных фирм присутствуют экскаваторы и гидравлическими навесными приспособлениями, щековые дробилки, обеспечивающие оперативное дробление железобетона (сюда) на высочайшем уровне. Манёвренные дробильные и сортировочные комплексы без труда справятся со значительными объёмами строительного мусора (до ста двадцати тонн за шестьдесят минут) и выполнят переработку бетона непосредственно на строительной площадке по окончанию демонтажа объекта.

Следует отметить, что разборка постройки – это ещё не конец демонтажных процедур. После того, как конструкцию удалось разрушить, строительные отходы нужно подробить и удалить со стройплощадки для утилизации или же повторного применения. Без переработки бетона никак не обойтись, поскольку крупные элементы демонтированного сооружения иной раз не получается погрузить в кузов транспортного средства с целью вывоза за пределы площадки. Функционируют специализированные компании, предлагающие купить оборудование для переработки бетона.

Следует отметить, что разборка постройки – это ещё не конец демонтажных процедур. После того, как конструкцию удалось разрушить, строительные отходы нужно подробить и удалить со стройплощадки для утилизации или же повторного применения. Без переработки бетона никак не обойтись, поскольку крупные элементы демонтированного сооружения иной раз не получается погрузить в кузов транспортного средства с целью вывоза за пределы площадки. Функционируют специализированные компании, предлагающие купить оборудование для переработки бетона.

В процессе демонтажа строения особое оснащение сортирует его на отдельные компоненты. Именно по частям и производят разборку конструкции. По мере уменьшения веса подобных элементов, облегчается и процедура рассортировки, а также переработки строительного мусора.

Переработка бетона производится в несколько этапов. Для начала нужно рассортировать отходы строительства – разделить их с учётом габаритов. Небольшие элементы уже подготовлены для переработки, тогда как крупные части нужно измельчить и направить в дробилки с целью изготовления вторичного щебня.

Вконтакте

Google+

imagestun.com

Вторичный щебень переработка боя бетона

Вторичный щебень, применяется еще название бетонная крошка, строительный материал в виде кусков различного размера, получаемый в результате переработки отходов строительной промышленности из строительного боя бетона, кирпича, асфальта, с соблюдением требований ГОСТа 25137 - 82.

Вторичный щебень из-за низкой цены популярен в малом строительстве и удачно решает проблему утилизации строительных отходов. Образующиеся при сносе зданий отходы на половину состоят из бетона и железобетона Отходы строительного боя на три четверти пригодны для повторной переработки и могут вновь использоваться в строительстве и нередко в том же месте где сносилось здание.

Производство вторичного щебня

Часто строительные компании разворачивают на месте сноса зданий комплексы по переработке строительного боя. Экскаваторы с навесным гидромолотом или гидроножницами разрушают бетонные конструкции на части. После этого передвижным дробильным комплексом измельчают обломки на щебень, одновременно отделяя его от металлолома с помощью магнитов. Вторичный щебень не редко даже не сортируется по фракциям, а полученный состав тут же применяется в качестве заполнителя бетона и подушек для фундаментов.

По физическим характеристикам вторичный щебень хоть и уступает натуральным щебням, прочность - максимально М800, морозостойкость - максимально F150. Но и эти показатели предоставляю широкие возможности его применения, особенно в малоэтажном строительстве.

Основным его достоинством является экономическая целесообразность Марка бетона В7,5 (M100) с заполнителем из такого щебня соответствует легкому типу бетона, по нормативам пригодна для возведения малоэтажных строений, домов, гаражей, сараев. Цена же щебня, почти в два раза дешевле, а стоимость бетона из него на четверть ниже.

Применяется бетонный щебень помимо заполнителя в бетонных смесях, для укрепления подвижных и слабых грунтов, подсыпки дорог и автостоянок, дренажа котлованов и устройстве фундаментов, изготовлении полов в цехах, складах и т.д., в декоративных целях имея красивый своеобразный рисунок смеси красного кирпича, сероватого бетона и черных крапинок асфальта.

Бой бетона, вторичный щебень самостоятельно

При наличии в домашних условиях достаточного объема строительного боя можно самостоятельно производить вторичный щебень. Для этого необходима дробилка, которую несложно сделать самому. Для определения качества получаемого щебня можно изготовить пробные образцы бетона и отдать для испытания в лабораторию.

Можно и самостоятельно определить, с достаточной точностью, прочность бетона. Для этого используется молоток Кашкарова и измерительная лупа, после измерения диаметров отпечатков от ударов по бетону, рассчитывается среднеарифметический диаметр он косвенно равен прочность бетона.

Приблизительно прочность можно определить и подручными инструментами молотком весом 500 грамм и зубилом. Если зубило вошло на глубину 1 см марка бетона M75, если на 0.5 см марка М100 – М150, если небольшой отпечаток M200, если не оставило видимых следов M350.

Или без зубила, обычным слесарным молотком, после удара средней силы отпечаток глубиной в 1 мм соответствует бетону марки М50 – М75 если меньше миллиметра марки М75 – М100, без отпечатка марке М150 – М200

www.stroigramota.ru

Установка переработки бетона

Изобретение относится к установкам для переработки бетонного лома. Установка переработки бетона, содержащая грохот, электромагнит и систему водоочистки, дополнительно включает в себя три технологических цепочки. Первая цепочка - подготовительная, состоит из бункеров для хранения подвозимых автотранспортом смесей, бетона, кирпича, асфальта. Вторая цепочка - технологическая, содержит установку для грохочения тяжелого металла, электромагнит для его улавливания, установку для отсеивания песка и складирования его в бункер в качестве заполнителя, ударную дробилку для отделения кусков бетона от арматуры, связанной со вторым электромагнитом. Третья цепочка - отделочная, состоит из резервного бункера, соединенного с ударно-отражательной мельницей, связанной с третьим электромагнитом, а также содержит два грохота, соединенных с системой водоочистки, включающей смеситель с блоком подачи щепы и органических компонентов, затем узел фракционирования, откуда переработанные изделия направляются на склад вторичных заполнителей. Установка обеспечивает повышение эффективности утилизации бетонного лома и улучшение условий окружающей среды. 2 ил.

Изобретение относится к переработке бетонного лома.

В результате разборки зданий и сооружений, а также накопления некондиционной продукции на предприятиях сборного железобетона образуются значительные количества так называемый бетонного лома. Переработка бетонного лома направлена в настоящее время в основном на получение вторичных заполнителей и высвобождение арматурной стали.

Широкое распространение получила технология, когда оборудование для получения заполнителя из бетонного лома устанавливают на месте демонтажных работ, а полученный заполнитель используется, в основном, для устройства щебеночной подготовки дорожных одежд именований. Эффективной является технология, предусматривающая получение фракционированного щебня и использование его при заводском производстве бетона и железобетонных конструкций.

Наиболее близким техническим решением к заявленному объекту является установка извлечения металла из лома и устройство для его осуществления (см. акцептованную заявку Великобритании №1298188, C22B 7/00, 1969 г), содержащее грохот, электромагнит и систему водоочистки (прототип).

К недостаткам известного способа и устройства относится то, что из перерабатываемого лома получается только одна группа материалов, а остальные уходят в отходы. Из-за образования многих отходов эти способ и устройство нельзя отнести к экологически чистым.

Технический результат - повышение эффективности утилизации бетонного лома и улучшение условий окружающей среды.

Это достигается тем, что установка переработки бетона, содержащая грохот, электромагнит и систему водоочистки, дополнительно включает в себя три технологических цепочки: первая цепочка является подготовительной и состоит из бункеров для хранения подвозимых автотранспортом смесей, бетона, кирпича, асфальта, вторая цепочка является технологической и содержит установку для грохочения тяжелого металла, электромагнит для его улавливания, установку для отсеивания песка и складирования его в бункер в качестве заполнителя, ударную дробилку для отделения кусков бетона от арматуры, связанной со вторым электромагнитом, третья цепочка является отделочной и состоит из резервного бункера, соединенного с ударно-отражательной мельницей, связанной с третьим электромагнитом, а также содержит два грохота, соединенных с системой водоочистки, включающей смеситель с блоком подачи щепы и органических компонентов, затем узел фракционирования, откуда переработанные изделия направляются на склад вторичных заполнителей.

На фиг.1 представлена схема установки переработки бетона, на фиг.2 - общий вид дробилки.

Установка переработки бетона включает в себя три технологических цепочки. Первая цепочка является подготовительной и состоит из бункеров для хранения подвозимых автотранспортом 1 смесей 2, бетона 3, кирпича 4, асфальта 5. Вторая цепочка является технологической и содержит установку 6 для грохочения тяжелого металла, электромагнит 8 для его улавливания, установку 9 для отсеивания песка и складирования его в бункер 7 в качестве заполнителя, ударную дробилку 10 для отделения кусков бетона от арматуры, связанной со вторым электромагнитом 11. Третья цепочка является отделочной и состоит из резервного бункера 12. соединенного с ударно-отражательной мельницей 14, связанной с третьим электромагнитом 13, а также содержит два грохота 15 и 16, соединенных с системой водоочистки 17, включающей смеситель 18 с блоком 19 подачи щепы и органических компонентов, затем узел 20 фракционирования, откуда переработанные изделия направляются на склад 21 вторичных заполнителей.

Установка утилизации бетона работает следующим образом.

Разрушение конструкций при утилизации бетонного лома может производиться ударными методами, раскалыванием, резкой, дроблением. Первая цепочка является подготовительной и состоит из бункеров для хранения подвозимых автотранспортом 1 смесей 2, бетона 3, кирпича 4, асфальта 5. Вторая цепочка является технологической и содержит установку 6 для грохочения тяжелого металла, электромагнит 8 для его улавливания, установку 9 для отсеивания песка и складирования его в бункер 7 в качестве заполнителя, ударную дробилку 10 для отделения кусков бетона от арматуры, связанной со вторым электромагнитом 11. Третья цепочка является отделочной и состоит из резервного бункера 12, соединенного с ударно-отражательной мельницей 14, связанной с третьим электромагнитом 13, а также содержит два грохота 15 и 16, соединенных с системой водоочистки 17, включающей смеситель 18 с блоком 19 подачи щепы и органических компонентов, затем узел 20 фракционирования, откуда переработанные изделия направляются на склад 21 вторичных заполнителей. Из средств разрушения ударными методами применяют гидравлические и пневматические молоты, раскалыванием - гидроклинья; резкой - алмазные круги, оборудование для плазменной резки и др.; дроблением - бетоноломы с перемещаемыми прямыми или изогнутыми зубьями, подвешиваемые на экскаваторе вместо ковша. При разрушении крупногабаритных конструкций может быть использована энергия взрыва и расширения. Применение расширяющихся реактивов позволяет уменьшить шум, вибрации и выброс строительного мусора при разрушении конструкций. Ряд расширяющихся реактивов разработан на основе извести.

Центробежная ударная дробилка серии VSI5X широко применяется для среднего, мелкого дробления камней высокой твердости в отраслях металлических и нерудных ископаемых, цемента, огнеупорных материалов, абразива, материала стекла, строительных инертных материалов и т.д..

Центробежная ударная дробилка (фиг.2) содержит исходное отверстие, ковш, высокоскоростной ротор, излучатель, камеру завихрения, крыльчатку, образующую непрерывную материальную облицовку, и выпускное отверстие.

Работа дробилки. Материал полностью входит в центр исходного отверстия, затем падает в ковш завоза материала, через отверстие входа материала падает на высокоскоростной ротор, затем за счет ускорения материал выбрасывается из излучателя, сначала ударяет с материалом свободного падения, потом они вместе ударяют окружающую материальную облицовку в.камере завихрения. Сначала материал отскакивает до верхней части дробильной камеры, потом отклоняется и падает вниз, с материалом, который из крыльчатки, образует непрерывную материальную облицовку, в конце концов выходит из выпускного отверстия.

Разработан ряд установок первичного дробления некондиционного бетона и железобетона с применением дробильно-сортировочного оборудования, используемого при переработке битого камня из карьеров. Коэффициент полезного действия таких установок ниже, чем камнедробильных. Для разрушения железобетонных конструкций длиной до 12 м применяют гидравлические прессы, развивающие давление до 2 МПа.

Арматура из бетона извлекается с помощью магнитных сепараторов. После извлечения арматуры бетонный лом поступает на щековую дробилку для получения вторичного щебня. Установлено, что применение крупных заполнителей из дробленого бетона классов В20÷В40 позволяет получать бетон той же или незначительно (на 5÷10%) ниже прочности бетона на природных заполнителях. С уменьшением крупности вторичного заполнителя (до 3÷10 мм) при прочих равных условиях прочность существенно снижается. Наибольшее снижение прочности характерно для бетона на вторичном известняковом заполнителе (около 20%) и примерно вдвое меньше - на гранитном. При замене мелкого природного заполнителя (из кварцевого песка средней крупности) заполнителем из дробленого бетона (фракции менее 3 мм) при В/Ц-0,65 прочность снижается в среднем на 20% для бетона на вторичном гранитном и на 25% для бетона на вторичном известняковом заполнителях. При этом существенно ухудшается удобоукладываемость бетонных смесей. Использование вторичных заполнителей увеличивает деформативность бетона; она тем больше, чем меньше крупность заполнителя и прочность бетона, подвергаемого дроблению. Модуль упругости бетона на вторичных заполнителях снижается на 7÷18% по сравнению с бетоном на природных заполнителях. Ухудшение прочностных свойств бетонов на заполнителях из дробленого бетона и возрастание их деформативности под нагрузкой могут быть компенсированы введением в смесь добавок суперпластификаторов.

Положительный эффект достигается при использовании крупного заполнителя из дробленого бетона в сочетании с природным кварцевым песком. Применение крупного заполнителя из дробленого бетона не уменьшает, а в некоторых случаях увеличивает морозостойкость. Это обусловлено высокой прочностью сцепления зерен этого заполнителя и цементного камня. Применение мелкого заполнителя из дробленого бетона приводит к снижению морозостойкости из-за его высокого водопоглощения и, как следствие, повышенной капиллярной пористости бетона. Хорошие результаты достигнуты в случае помола дробленого бетона со стальными шарами после предварительного низкотемпературного обжига. В данном случае был получен щебень, практически свободный от растворного компонента, а его свойства - дробимость, водопоглощение и насыпная плотность близки к аналогичным показателям исходного щебня.

В Москве введено несколько комплексов по утилизации железобетонных отходов. Однако существующая система переработки отходов далека от совершенства, имеющиеся установки по своей производительности и составу технологического оборудования не в состоянии обеспечить переработку всех строительных отходов, образующихся в городе.

Установка переработки бетона, содержащая грохот, электромагнит и систему водоочистки; дополнительно включает в себя три технологических цепочки: первая цепочка является подготовительной и состоит из бункеров для хранения подвозимых автотранспортом смесей, бетона, кирпича, асфальта, вторая цепочка является технологической и содержит установку для грохочения тяжелого металла, электромагнит для его улавливания, установку для отсеивания песка и складирования его в бункер в качестве заполнителя, ударную дробилку для отделения кусков бетона от арматуры, связанной со вторым электромагнитом, третья цепочка является отделочной и состоит из резервного бункера, соединенного с ударно-отражательной мельницей, связанной с третьим электромагнитом, а также содержит два грохота, соединенных с системой водоочистки, включающей смеситель с блоком подачи щепы и органических компонентов, затем узел фракционирования, откуда переработанные изделия направляются на склад вторичных заполнителей, отличающаяся тем, что центробежная ударная дробилка содержит исходное отверстие, ковш, высокоскоростной ротор, излучатель, камеру завихрения, крыльчатку, образующую непрерывную материальную облицовку, и выпускное отверстие.

www.findpatent.ru

утилизация бетона, переработка бетона |

Производство бетона, как и любой другой производственный цикл не обходится без образования отходов. В свете все возрастающей проблемы сохранения чистоты окружающей среды повторное использование любых производственных отходов выходит на первые строчки среди задач построения грамотного производственного цикла. Отличным примером подобной практики является повторное использование шлама и бетона, который остается на стенках и в полостях бензонасосов и бетоносмесителей в процессе их работы. В промежутках между циклами конструкции промываются и полученный состав выводится. До появления подобных технологий носящих название – рециклинг, эти отходы, как правило, сбрасывались в окружающую среду. В наше время существует возможность их повторного использования, что позитивно сказывается как на состоянии природы, так и на потреблении компонентов для производства бетона.

Для того чтобы получить из отходов производства вещества готовые к повторному использованию применяются специализированные комплексы по рециклингу бетонной смеси. Подобные комплексы позволяют использовать полученное сырье в последующих производственных циклах. Основной задачей, которую выполняет комплекс рециклинга, является разделение смеси на отдельные составляющие, такие как цементное молоко, щебень и песок.

|  |

Конструкция комплекса состоит из специального бункера имеющего прямое соединение с модулем под названием «разделитель». Разделитель оборудован шнеком винтовой формы, которому придает вращение специальный редуктор. При работе комплекса в установку подается поток чистой воды, через которую пропускается смесь, приводимая в движение вращающимся шнеком. Поток воды подхватывает бетонные частицы и доставляет их в специальный резервуар накопитель, в то время как остальные частицы, имеющие большую массу, оседают и под воздействием шнека попадают в специальный отсек. Взвесь легких частиц бетона постоянно поддерживается в однородном состоянии при помощи смесителя. В процессе работы бетоносмесителя обе субстанции постепенно добавляются в рабочий цикл. Цементное молочко постепенно закачивается в смеситель, в то время как песчано-щебеночная смесь при помощи погрузчика отправляется в один из бункеров завода.

Подобная технология рециклинга позволяет существенно снизить количество образуемых отходов и делает возможным создание замкнутого цикла производства. Даже чистая вода, используемая для разделения фракций, находится в состоянии постоянной циркуляции и используется не один раз.

|  |

Смотрите также:

Транспортировка цемента

Бетоносмеситель

Дозаторы

bru-zavod.ru

Утилизация бетона в Москве | Цены на переработку бетона

- Техобслуживание и сервис

- Современные технологии

- Долговечность

- Высокое качество

В последние годы в Москве, а также многих крупных городах России идёт активный снос зданий старого жилого фонда, построенного в начале и середине прошлого века, на сегодняшний день пришедших в аварийное состояние. Кроме того, городские территории обновляются, проводится перепланировка дворов, сносятся устаревшие постройки, вследствие чего образуется большое количество бетонных отходов. Созданные в 1999 году специальные технические условия поспособствовали развитию переработки бетона вместо утилизации, то есть его переработке в щебень.

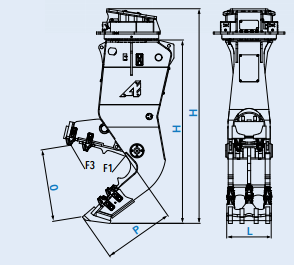

Оборудование для переработки бетона

Подвеска с болтовым креплением.

Две версии:

- без вращения;

- с гидравлическим вращением на 360° с двумя двигателями.

Полностью защищенный гидроцилиндр, установленный в обратном положении со штоком, защищенным внутри корпуса.

Три версии челюстей с быстросменными плитами в зависимости от вида работ, желаемой калибровки отходов и очистки арматур:

- закрытие челюсти;

- полузакрытые челюсти;

- открытые челюсти.

Сменные антиабразивные зубья и истираемые части твердостью 550 и 600 единиц по Бринеллю.

Полностью защищенная передовая часть дробилки (сменные части).

Опции:

- реверсивные и сменные ножи для арматур.

- быстрый клапан для ускорения процесса работы челюстей.

- электромагнит для BBH020.

Экономические преимущества вторичного сырья

Переработка бетона обеспечивает экономическую выгоду, поскольку бетонный щебень, получаемый в результате переработки, по характеристикам не уступает природному, но цена его в 5-8 раз ниже. Материал используется для производства бетона, снижая его стоимость примерно на 25%.

Наше оборудованиеПереработка бетона как бизнес

При массовой застройке городов компаний, занимающихся утилизацией бетона, очень немного, поэтому спрос на их услуги будет оставаться высоким ещё очень долго. Компания «АРДЕН ЭКВИПМЕНТ ВОСТОК» предлагает юридическим лицам и индивидуальным предпринимателям содействие в организации прибыльного бизнеса. Утилизация бетона может приносить доход, если вы воспользуетесь нашим предложением: надёжное, производительное, экономичное оборудование для переработки бетонного лома по демократичным ценам напрямую от известного производителя.

Пример утилизации бетона

Для переработки отходов бетона в щебень применяется специальный мобильный агрегат утилизации бетона, который крепиться к экскаватору. Продажу данного оборудования вам предлагает компания Arden Equipment.

С конструктивными особенностями и функциональными возможностями переработки бетона можно ознакомиться на страницах сайта:

- Благодаря быстросменным плитам агрегат позволяет выполнять разные виды работ. Функционал оборудования для переработки бетона и железобетона позволяет установить желаемую калибровку фракций бетонных отходов.

- Для изготовления рабочих элементов утилизационного оборудования применяются материалы с высокими прочностными свойствами. Благодаря этому уменьшаются затраты на эксплуатацию и техническое обслуживание.

При выборе промышленного оборудования для переработки отходов бетона учитывают предполагаемые нагрузки и состав материала. С помощью данного оборудования можно осуществлять сортировку, т.е. отделить металл от бетона. После чего бетон измельчают до нужной фракции.

В сфере переработки бетона на сегодняшний день есть много перспективных направлений и интерес к ней не пройдёт в перспективе ближайших десятилетий. По данным специалистов, только Московская область сейчас располагает миллионами тонн железобетонного лома, из которого производится весьма интересующий строительную отрасль материал – бетонный щебень. Если вы готовы работать и получать прибыль – позвоните нашим специалистам!

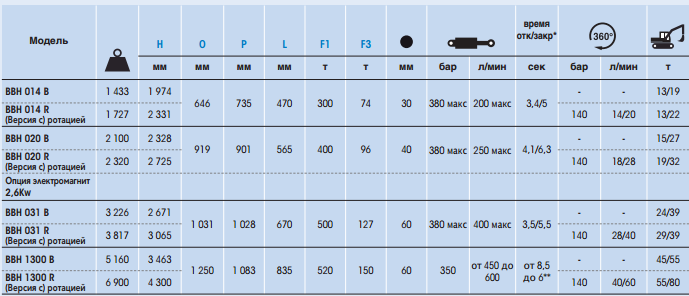

Технические характеристики оборудования для переработки бетона

переработка, утилизация бетона: оставить заявку на расчет

www.arden-equipment.ru

Установка утилизации бетона

Изобретение относится к переработке бетонного лома. Установка утилизации бетона включает в себя три технологических цепочки. Первая цепочка является подготовительной и состоит из бункеров для хранения подвозимых автотранспортом смесей, бетона, кирпича, асфальта. Вторая цепочка является технологической и содержит установку для грохочения тяжелого металла, электромагнит для его улавливания, установку для отсеивания песка и складирования его в бункер в качестве заполнителя, ударную дробилку для отделения кусков бетона от арматуры, связанной со вторым электромагнитом. Третья цепочка является отделочной и состоит из резервного бункера, соединенного с ударно-отражательной мельницей, связанной с третьим электромагнитом, а также содержит два грохота, соединенных с системой водоочистки, включающей смеситель с блоком подачи щепы и органических компонентов, затем узел фракционирования, откуда переработанные изделия направляются на склад вторичных заполнителей. Технический результат - повышение эффективности утилизации бетонного лома и улучшение условий окружающей среды. 1 ил.

Изобретение относится к переработке бетонного лома.

В результате разборки зданий и сооружений, а также накопления некондиционной продукции на предприятиях сборного железобетона образуются значительные количества так называемого бетонного лома. Переработка бетонного лома направлена в настоящее время в основном на получение вторичных заполнителей и высвобождение арматурной стали.

Широкое распространение получила технология, когда оборудование для получения заполнителя из бетонного лома устанавливают на месте демонтажных работ, а полученный заполнитель используется, в основном, для устройства щебеночной подготовки дорожных одежд и оснований. Эффективной является технология, предусматривающая получение фракционированного щебня и использование его при заводском производстве бетона и железобетонных конструкций.

Наиболее близким техническим решением к заявленному объекту является установка извлечения металла из лома и устройство для его осуществления (см. акцептованную заявку Великобритании №1298188, С22В 7/00, 1969 г.), содержащее грохот, электромагнит и систему водоочистки (прототип).

К недостаткам известного способа и устройства относится то, что из перерабатываемого лома получается только одна группа материалов, а остальные уходят в отходы. Из-за образования многих отходов эти способ и устройство нельзя отнести к экологически чистым.

Технический результат - повышение эффективности утилизации бетонного лома и улучшение условий окружающей среды.

Это достигается тем, что установка утилизации бетона, содержащая грохот, электромагнит и систему водоочистки, дополнительно включает в себя три технологических цепочки: первая цепочка является подготовительной и состоит из бункеров для хранения подвозимых автотранспортом смесей, бетона, кирпича, асфальта, вторая цепочка является технологической и содержит установку для грохочения тяжелого металла, электромагнит для его улавливания, установку для отсеивания песка и складирования его в бункер в качестве заполнителя, ударную дробилку для отделения кусков бетона от арматуры, связанной со вторым электромагнитом, третья цепочка является отделочной и состоит из резервного бункера, соединенного с ударно-отражательной мельницей, связанной с третьим электромагнитом, а также содержит два грохота, соединенных с системой водоочистки, включающей смеситель с блоком подачи щепы и органических компонентов, затем узел фракционирования, откуда переработанные изделия направляются на склад вторичных заполнителей.

На чертеже представлена схема установки утилизации бетона

Установка утилизации бетона включает в себя три технологических цепочки. Первая цепочка является подготовительной и состоит из бункеров для хранения подвозимых автотранспортом 1 смесей 2, бетона 3, кирпича 4, асфальта 5. Вторая цепочка является технологической и содержит установку 6 для грохочения тяжелого металла, электромагнит 8 для его улавливания, установку 9 для отсеивания песка и складирования его в бункер 7 в качестве заполнителя, ударную дробилку 10 для отделения кусков бетона от арматуры, связанной со вторым электромагнитом 11. Третья цепочка является отделочной и состоит из резервного бункера 12, соединенного с ударно-отражательной мельницей 14, связанной с третьим электромагнитом 13, а также содержит два грохота 15 и 16, соединенных с системой водоочистки 17, включающей смеситель 18 с блоком 19 подачи щепы и органических компонентов, затем узел 20 фракционирования, откуда переработанные изделия направляются на склад 21 вторичных заполнителей.

Установка утилизации бетона работает следующим образом.

Разрушение конструкций при утилизации бетонного лома может производиться ударными методами, раскалыванием, резкой, дроблением. Первая цепочка является подготовительной и состоит из бункеров для хранения подвозимых автотранспортом 1 смесей 2, бетона 3, кирпича 4, асфальта 5. Вторая цепочка является технологической и содержит установку 6 для грохочения тяжелого металла, электромагнит 8 для его улавливания, установку 9 для отсеивания песка и складирования его в бункер 7 в качестве заполнителя, ударную дробилку 10 для отделения кусков бетона от арматуры, связанной со вторым электромагнитом 11. Третья цепочка является отделочной и состоит из резервного бункера 12, соединенного с ударно-отражательной мельницей 14, связанной с третьим электромагнитом 13, а также содержит два грохота 15 и 16, соединенных с системой водоочистки 17, включающей смеситель 18 с блоком 19 подачи щепы и органических компонентов, затем узел 20 фракционирования, откуда переработанные изделия направляются на склад 21 вторичных заполнителей. Из средств разрушения ударными методами применяют гидравлические и пневматические молоты, раскалыванием - гидроклинья; резкой - алмазные круги, оборудование для плазменной резки и др.; дроблением - бетоноломы с перемещаемыми прямыми или изогнутыми зубьями, подвешиваемые на экскаваторе вместо ковша. При разрушении крупногабаритных конструкций может быть использована энергия взрыва и расширения. Применение расширяющихся реактивов позволяет уменьшить шум, вибрации и выброс строительного мусора при разрушении конструкций. Ряд расширяющихся реактивов разработан на основе извести.

Разработан ряд установок первичного дробления некондиционного бетона и железобетона с применением дробильно-сортировочного оборудования, используемого при переработке битого камня из карьеров. Коэффициент полезного действия таких установок ниже, чем камнедробильных. Для разрушения железобетонных конструкций длиной до 12 м применяют гидравлические прессы, развивающие давление до 2 МПа.

Арматура из бетона извлекается с помощью магнитных сепараторов. После извлечения арматуры бетонный лом поступает на щековую дробилку для получения вторичного щебня. Установлено, что применение крупных заполнителей из дробленого бетона классов В20-В40 позволяет получать бетон той же или незначительно (на 5-10%) ниже прочности бетона на природных заполнителях. С уменьшением крупности вторичного заполнителя (до 3-10 мм) при прочих равных условиях прочность существенно снижается. Наибольшее снижение прочности характерно для бетона на вторичном известняковом заполнителе (около 20%) и примерно вдвое меньше - на гранитном. При замене мелкого природного заполнителя (из кварцевого песка средней крупности) заполнителем из дробленого бетона (фракции менее 3 мм) при В/Ц-0,65 прочность снижается в среднем на 20% для бетона на вторичном гранитном и на 25% для бетона на вторичном известняковом заполнителях. При этом существенно ухудшается удобоукладываемость бетонных смесей. Использование вторичных заполнителей увеличивает деформативность бетона; она тем больше, чем меньше крупность заполнителя и прочность бетона, подвергаемого дроблению. Модуль упругости бетона на вторичных заполнителях снижается на 7-18% по сравнению с бетоном на природных заполнителях. Ухудшение прочностных свойств бетонов на заполнителях из дробленого бетона и возрастание их деформативности под нагрузкой могут быть компенсированы введением в смесь добавок суперпластификаторов.

Положительный эффект достигается при использовании крупного заполнителя из дробленого бетона в сочетании с природным кварцевым песком. Применение крупного заполнителя из дробленого бетона не уменьшает, а в некоторых случаях увеличивает морозостойкость. Это обусловлено высокой прочностью сцепления зерен этого заполнителя и цементного камня. Применение мелкого заполнителя из дробленого бетона приводит к снижению морозостойкости из-за его высокого водопоглощения и, как следствие, повышенной капиллярной пористости бетона. Хорошие результаты достигнуты в случае помола дробленого бетона со стальными шарами после предварительного низкотемпературного обжига. В данном случае был получен щебень, практически свободный от растворного компонента, а его свойства - дробимость, водопоглощение и насыпная плотность близки к аналогичным показателям исходного щебня.

В Москве введено несколько комплексов по утилизации железобетонных отходов. Однако существующая система переработки отходов далека от совершенства, имеющиеся установки по своей производительности и составу технологического оборудования не в состоянии обеспечить переработку всех строительных отходов, образующихся в городе.

Установка утилизации бетона, содержащая грохот, электромагнит и систему водоочистки, отличающаяся тем, что дополнительно включает в себя три технологические цепочки: первая цепочка является подготовительной и состоит из бункеров для хранения подвозимых автотранспортом смесей, бетона, кирпича, асфальта, вторая цепочка является технологической и содержит установку для грохочения тяжелого металла, электромагнит для его улавливания, установку для отсеивания песка и складирования его в бункер в качестве заполнителя, ударную дробилку для отделения кусков бетона от арматуры, связанной со вторым электромагнитом, третья цепочка является отделочной и состоит из резервного бункера, соединенного с ударно-отражательной мельницей, связанной с третьим электромагнитом, а также содержит два грохота, соединенных с системой водоочистки, включающей смеситель с блоком подачи щепы и органических компонентов, затем узел фракционирования, откуда переработанные изделия направляются на склад вторичных заполнителей.

www.findpatent.ru

Переработка бетона и оборудование для рециклинга |

Бетон – широко используемый строительный материал, который успешно заменяет камень. Вместе с тем, он оставляет немыслимое количество отходов, которые необходимо перерабатывать. Но даже после рециклинга бетон сохраняет большую часть своих свойств. Переработанное сырье отличается хорошим сцеплением с арматурой и высокой морозоустойчивостью, благодаря чему и возможно неоднократное использование бетона. Помимо снижения себестоимости, переработка бетона позволяет уменьшить риск усугубления экологической проблемы.

Бетон – широко используемый строительный материал, который успешно заменяет камень. Вместе с тем, он оставляет немыслимое количество отходов, которые необходимо перерабатывать. Но даже после рециклинга бетон сохраняет большую часть своих свойств. Переработанное сырье отличается хорошим сцеплением с арматурой и высокой морозоустойчивостью, благодаря чему и возможно неоднократное использование бетона. Помимо снижения себестоимости, переработка бетона позволяет уменьшить риск усугубления экологической проблемы.

Установки для переработки бетона

Для рециклинга бетона используют разного рода оборудование, в зависимости от объема и сложности работы. Кроме того, ключевую роль играет местоположение рабочей местности. Разнообразные бетоносмесительные установки могут быть мобильными, сборно-разборным или стационарным. Также существуют самоходные дробильно-сортировочные оборудования.

Мобильные установки внедряют в производственную линию или применят как самостоятельные единицы. Они могут быть на колесном или гусеничном ходу. Для этого вида оборудования характерна небольшая занимаемая площадь, быстрая установка и возможность перерабатывать бетон практически в любом месте.

Стационарные установки, как правило, используются на предприятиях перерабатывающей промышленности.

Сборно-разборные установки применяют для работы на заранее подготовленных фундаментах. Они подходят для дробления бетона в местах сноса микрорайонов и промышленных зонах.

Самоходные установки ориентированы на работу в карьерах и имеют большую производительность.

Процесс переработки

Переработка бетона заключается в дроблении материала. Этот процесс осуществляется при помощи специальных установок, которые измельчают отходы на мелкие части. После чего из них извлекаются металлические включения. Для этого используются магниты, подвешенные над конвейерами или магнитные сепараторы. Затем масса поступает на грохот, где происходит разделение на фракции. Фракций может быть несколько, в зависимости от модификации установки. Каждый ярус грохота имеет свою просеивающую поверхность, с различными калиброванными отверстиями. После сортировки крупные обломки подвергаются повторной обработке, мелкие же попадают во вторичную дробильную установку, в которой бетон перемалывается до нужной фракции.

Таким образом, рециклинг бетона позволяет получить такие заполнители, как песок и щебень.

savebest.ru