УСКОРЕННОЕ ОПРЕДЕЛЕНИЕ МОРОЗОСТОЙКОСТИ ТЯЖЕЛЫХ БЕТОНОВ. Определение морозостойкости

Лабораторная работа №12. Определение морозостойкости материалов.

Цель работы: определить марку по морозостойкости цементного бетона. Познакомиться с методами ее определения.

I. Теоретическая часть:

Морозостойкость – это свойство насыщенного водой или раствором соли материала выдерживать многократное попеременное замораживание и оттаивание без значительных признаков разрушения и снижения прочности. Количественная характеристика морозостойкости – марка по морозостойкости (F), которая показывает число циклов попеременного замораживания и оттаивания насыщенного в жидкой среде материала, при которых потери прочности и массы не превышают указанных в ГОСТе и СНиПах значений.

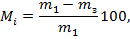

;

- потеря прочности и массы, насыщенного в жидкой среде образца, после i циклов замораживания и оттаивания, %;

- предел прочности при сжатии(в МПа) и масса (в г) образца после n циклов замораживания и оттаивания образца;

- предел прочности при сжатии (в МПа) и масса образца (в г), насыщенного в жидкой среде, до замораживания.

Для каждого материала устанавливают марки по морозостойкости. Марка обозначается буквой F, после которой указывается минимальное число циклов, которое должен выдержать материал (например, F100).

Марка по морозостойкости (F) для тяжелого цементного бетона – это количество циклов попеременного замораживания и оттаивания насыщенного водой стандартного образца, при которых потеря прочности не превышает 5%, а для бетона дорожных и аэродромных покрытий, кроме того, потеря массы не более чем на 3% (ГОСТ ……).

Стандарт устанавливает три метода контроля морозостойкости:

I – для бетонов, кроме дорожных и аэродромных;

II – для дорожных и аэродромных бетонов и ускоренный для других бетонов;

III – ускоренный для всех видов бетона.

Методы контроля морозостойкости.

| Метод | Размеры образцов, см | Температурный режим, время и среда | Число образцов | |||

| насыщения | замораживания | оттаивания | основных (после замора-живания) | контрольных (насыщенных водой) | ||

| I | 10х10х10 или 15х15х15 | Вода t = 18+20C 96 ч | Воздух t = -18+2 0С =2,5+0,5 ч | Вода t = 18+2 0C =2+0,5 ч | 6 | 3 |

| II | 10х10х10 или 15х15х15 | 5% р-р t=18+2 0С =96 ч | Воздух t = -18+2 0С =2,5+0,5 ч | 5% р-р t=18+2 0С =2,5+0,5 ч | 6 | 3 |

| 5% раствор | ||||||

| III | 70х70х70 | t=18+2 0С =96 ч | Понижение до -50-55 0С-2,5 ч выдержка при -50-550С– 2,5 ч подъем до -10 0С – 2,5 ч | t=18+2 0С =2,5+0,5 ч | 6 | 3 |

Образцы насыщают в жидкой среде по следующей схеме:

На 1/3 высоты - 24 часа, на 2/3 высоты – на 24 часа, целиком – на 48 часов.

Соотношение между марками бетона по морозостойкости, установленными различными методами, приведены в ГОСТ 10060-95.

II. Материалы и оборудование:

- образцы-кубы тяжелого цементного бетона;

- ванны для насыщения образцов в жидкой среде;

- торговые весы с разновесами;

- гидравлический пресс;

- морозильная камера;

- ванна для размораживания.

III. Методика проведения работы.

- контрольные образцы через 2-4 ч после извлечения из ванны испытать на сжатие.

- основные образцы загрузить в морозильную камеру в контейнере или установить на сетчатый стеллаж камеры таким образом, чтобы расстояние между образцами, стенками контейнеров и вышележащими стеллажами было не менее 50 мм. Началом замораживания считать момент установления в камере требуемой температуры;

- число циклов переменного замораживания и оттаивания, после которых должно проводиться испытание прочности на сжатие образцов бетона после промежуточных и итоговых испытаний, установить в соответствии с таблицей ГОСТ 10060.0. В каждом возрасте испытать по шесть основных образцов.

- образцы испытать по режиму, указанному в таблице.

- образцы после замораживания оттаять в ванне с водой при температуре (18±2)°С. При этом образцы должны быть погружены в воду таким образом, чтобы над верхней гранью был слой воды не менее 50 мм.

Исходные расчетные данные выдаются каждому студенту преподавателем на специальных карточках для бетона определенной марки.

IV. Лабораторный журнал.

| Кол-во циклов замор.-оттаив. n | Rсж, МПа | Потеря прочности | Масса образца , г | Потеря массы | Коэф. Морозостойкости | ||

| , МПа | , г |

|

| ||||

| 0 | |||||||

| 50 | |||||||

| … | |||||||

| n | |||||||

Полученные расчетные данные обработать в виде графиков:

и

По построенным кривым определить морозостойкость бетона – допустимое число циклов замораживания и оттаивания, при которых потеря прочности равна 5% и потеря массы 3%. Установить марку бетона по морозостойкости – F, в соответствии с указанными марками в ГОСТе, как ближайшее количество циклов, найденных по графикам.

Марка по морозостойкости для дорожного и аэродромного бетона устанавливается как ближайшее круглое число циклов, менее или равное опытному, при котором:

и

для всех остальных видов бетона учитывается только потеря прочности.

Для образцов, не имеющих видимых следов разрушения после заданного числа циклов замораживания и оттаивания, вычисляют коэффициент морозостойкости:

Где и - пределы прочности при сжатии образцов материала, соответственно после испытания на морозостойкость и водонасыщенных образцов до замораживания, в МПа.

Приложение 1

Таблица 1

Физико-механические свойства некоторых материалов [3]

| Наименование материала | Прочность при сжатии, МПа | Истинная плотность, кг/м3 | Средняя плотность, кг/м3 | Тепло-проводность, Вт/(м.0С) |

| Гранит | 150-250 | 2600-2800 | 2500-2700 | 2,9-3,3 |

| Известняк плотный | 50-150 | 2400-2600 | 1800-2200 | 0,8-1,0 |

| Известняк - ракушечник | 0,5-5 | 2300-2400 | 900-1400 | 0,3-0,6 |

| Кирпич керамический | 10-20 | 2600-2700 | 1700-2000 | 0,8-0,9 |

| Кирпич силикатный | 10-20 | 2400-2500 | 1700-1900 | 0,35-0,7 |

| Бетон тяжелый | 10-60 | 2500-2600 | 1800-2500 | 1,1-1,6 |

| Бетон легкий | 2-15 | - | 500-1800 | 0,35-0,8 |

| Древесина сосны | 30-60 | 1550-1600 | 500-600 | 0,15-0,2 |

| Сталь Ст3(при растяжении) | 380-450 | 7800-7900 | 7800-7900 | 58 |

| Пластмассы | 120-200 | 1000-2200 | 100-1200 | 0,23-0,80 |

Таблица 2

Пористость и водопоглощение керамического кирпича [4]

| Вид керамического кирпича | Средняя плотность, кг,м3 | Пористость, % |

| Обыкновенный | 1600-1900 | 26-38 |

| Условно-эффективный | 1400-1600 | 38-46 |

| Эффективный | 600-1400 | 46-76 |

Литература.

И.И. Леонович, В.А. Стрижевский, К.Ф. Шумчик. Испытание дорожно-строительных материалов.: Минск, Вышэйшая школа, 1991. – 235 с.

К.Н. Попов, М.Б. Каддо, О.В. Кульков. Оценка качества строительных материалов.: Москва, АСВ, 2001. – 240 с.

И.А. Рыбьев. Строительное материаловедение. М.: Высшая школа, 2003.

Микульский,В.Г. Строительные материалы (материаловедение и технология): Учебное пособие .- М : ИАСВ, 2002.- 536с.

ГОСТ 530-95. Кирпич и камни керамические. Технические условия.

ГОСТ 10060.0-95. Бетоны. Методы определения морозостойкости. Общие требования.

studfiles.net

3.1.3 Определение морозостойкости кирпича

Морозостойкость керамических изделий определяют, как способность насыщенных водой образцов противостоять разрушающему воздействию замерзающей в порах и трещинах воды.

Морозостойкость зависит, прежде всего, от качества обжига керамических изделий, величины и характера пористости, степени насыщения пор водой, скорости промерзания изделий.

Для определения морозостойкости существует прямой стандартный метод попеременного замораживания и оттаивания образцов в специальных холодильных установках и целый ряд косвенных методов.

Определение морозостойкости проводят по ГОСТ 7025-91 «Методы определения водопоглощения, плотности и контроля морозостойкости». Используют пять целых образцов. Перед испытанием несмываемой краской фиксируют трещины, около ребер и другие дефекты. Образцы высушивают до постоянной массы и взвешивают, затем насыщают водой, как при определении водопоглощения.

Замораживание образцов в морозильной камере и их оттаивание производят в контейнерах, сваренных из стальных стержней или полос. Замораживают образцы при температуре –15-20оС; началом замораживания считают момент установления в камере температуры –15оС. Продолжительность одного замораживания образцов при установившейся температуре воздуха в камере –15оС должна быть 4 ч.

После окончания замораживания образцы в контейнерах полностью погружают в сосуд с водой, температура которой должна быть 15-20оС. Ее поддерживают на этом уровне в течение всего периода оттаивания образцов.

Продолжительность одного оттаивания образцов в воде должна быть не менее 2 ч.

Осмотр образцов производят после их оттаивания. Образцы считают выдержавшими испытание, если после требуемого числа циклов замораживания и оттаивания они не разрушаются или на их поверхности не будет обнаружено видимых повреждений.

При оценке морозостойкости кирпича по потере массы после проведения требуемого числа циклов замораживания и оттаивания образцы высушивают при температуре 105-110оС до постоянной массы.

Потерю массы М образцов кирпичей вычисляют по формуле:

(3.2)

где m1 – масса насыщенного образца перед испытанием, г.

m2– масса насыщенного водой образца после испытания его на морозостойкость, г.

3.1.4 Определение предела прочности на сжатие

Определение предела прочности при сжатии производят по ГОСТ 8462-85 «Материалы стеновые. Методы определения пределов прочности при сжатии и изгибе».

Предел прочности при сжатии кирпича определяют на образцах, состоящих из двух целых кирпичей или из двух его половинок. Кирпич делят на половинки распиливанием или раскалыванием. Кирпичи или их половинки укладывают постелями друг на друга, половинки размещают поверхностями раздела в противоположные стороны.

Образцы изготавливают в следующей последовательности:

- готовят раствор из равных по массе частей цемента М400 и песка просеянного через сито 1,25 (В/Ц=0,4...0,42). Кирпичи или его половинки полностью погружают в воду на 1 мин. Затем на горизонтально установленную пластинку укладывают лист бумаги, слой раствора толщиной не более 5 мм и первый кирпич или его половинку. Затем опять слой раствора и второй кирпич или его половинку;

- излишки раствора удаляют, а края бумаги загибают на боковые поверхности образца. В таком положении образец выдерживают 30 мин;

- затем образец переворачивают и в таком же порядке выравнивают другую опорную поверхность образца;

- отклонение от параллельности выровненных поверхностей образца не должно превышать 2 мм. Образец выдерживают 3 суток в помещении при температуре 22±5оС и влажности 60-80%.

По ГОСТу допускается также выравнивание опорных поверхностей образца шлифованием, покрытием гипсовым раствором или применением прокладок из технического войлока, резинотканевых пластин, картона или других материалов.

Предел прочности при сжатии, Rсж, вычисляют по формуле:

(3.3)

где Р– наибольшая нагрузка, установленная при испытании, кгс;

S– площадь поперечного сечения образца, вычисляемая как среднее арифметическое значение площадей верхней и нижней его поверхностей, см2.

Предел прочности при сжатии вычисляется с точностью до 0,1МПа как среднее арифметическое результатов испытаний 5 результатов.

1 – плита пресса; 2 – выравнивающий материал; 3 – кирпич

Рисунок 3.2 - Схема испытания кирпича на сжатие и изгиб

studfiles.net

Определение морозостойкости - это... Что такое Определение морозостойкости?

Определение морозостойкости – оценка максимального числа циклов замораживания и оттаивания бетона, при котором характеристики бетона остаются в нормированных пределах, а также отсутствуют трещины, сколы, шелушение ребер образцов.

[ГОСТ 10060-2012]

Рубрика термина: Испытания бетона

Рубрики энциклопедии: Абразивное оборудование, Абразивы, Автодороги, Автотехника, Автотранспорт, Акустические материалы, Акустические свойства, Арки, Арматура, Арматурное оборудование, Архитектура, Асбест, Аспирация, Асфальт, Балки, Без рубрики, Бетон, Бетонные и железобетонные, Блоки, Блоки оконные и дверные, Бревно, Брус, Ванты, Вентиляция, Весовое оборудование, Виброзащита, Вибротехника, Виды арматуры, Виды бетона, Виды вибрации, Виды испарений, Виды испытаний, Виды камней, Виды кирпича, Виды кладки, Виды контроля, Виды коррозии, Виды нагрузок на материалы, Виды полов, Виды стекла, Виды цемента, Водонапорное оборудование, Водоснабжение, вода, Вяжущие вещества, Герметики, Гидроизоляционное оборудование, Гидроизоляционные материалы, Гипс, Горное оборудование, Горные породы, Горючесть материалов, Гравий, Грузоподъемные механизмы, Грунтовки, ДВП, Деревообрабатывающее оборудование, Деревообработка, ДЕФЕКТЫ, Дефекты керамики, Дефекты краски, Дефекты стекла, Дефекты структуры бетона, Дефекты, деревообработка, Деформации материалов, Добавки, Добавки в бетон, Добавки к цементу, Дозаторы, Древесина, ДСП, ЖД транспорт, Заводы, Заводы, производства, цеха, Замазки, Заполнители для бетона, Защита бетона, Защита древесины, Защита от коррозии, Звукопоглащающий материал, Золы, Известь, Изделия деревянные, Изделия из стекла, Инструменты, Инструменты геодезия, Испытания бетона, Испытательное оборудование, Качество цемента, Качество, контроль, Керамика, Керамика и огнеупоры, Клеи, Клинкер, Колодцы, Колонны, Компрессорное оборудование, Конвеера, Конструкции ЖБИ, Конструкции металлические, Конструкции прочие, Коррозия материалов, Крановое оборудование, Краски, Лаки, Легкие бетоны, Легкие наполнители для бетона, Лестницы, Лотки, Мастики, Мельницы, Минералы, Монтажное оборудование, Мосты, Напыления, Обжиговое оборудование, Обои, Оборудование, Оборудование для производства бетона, Оборудование для производства вяжущие, Оборудование для производства керамики, Оборудование для производства стекла, Оборудование для производства цемента, Общие, Общие термины, Общие термины, бетон, Общие термины, деревообработка, Общие термины, оборудование, Общие, заводы, Общие, заполнители, Общие, качество, Общие, коррозия, Общие, краски, Общие, стекло, Огнезащита материалов, Огнеупоры, Опалубка, Освещение, Отделочные материалы, Отклонения при испытаниях, Отходы, Отходы производства, Панели, Паркет, Перемычки, Песок, Пигменты, Пиломатериал, Питатели, Пластификаторы для бетона, Пластифицирующие добавки, Плиты, Покрытия, Полимерное оборудование, Полимеры, Половое покрытие, Полы, Прессовое оборудование, Приборы, Приспособления, Прогоны, Проектирование, Производства, Противоморозные добавки, Противопожарное оборудование, Прочие, Прочие, бетон, Прочие, замазки, Прочие, краски, Прочие, оборудование, Разновидности древесины, Разрушения материалов, Раствор, Ригеля, Сваи, Сваизабивное оборудование, Сварка, Сварочное оборудование, Свойства, Свойства бетона, Свойства вяжущих веществ, Свойства горной породы, Свойства камней, Свойства материалов, Свойства цемента, Сейсмика, Склады, Скобяные изделия, Смеси сухие, Смолы, Стекло, Строительная химия, Строительные материалы, Суперпластификаторы, Сушильное оборудование, Сушка, Сушка, деревообработка, Сырье, Теория и расчет конструкций, Тепловое оборудование, Тепловые свойства материалов, Теплоизоляционные материалы, Теплоизоляционные свойства материалов, Термовлажносная обработка бетона, Техника безопасности, Технологии, Технологии бетонирования, Технологии керамики, Трубы, Фанера, Фермы, Фибра, Фундаменты, Фурнитура, Цемент, Цеха, Шлаки, Шлифовальное оборудование, Шпаклевки, Шпон, Штукатурное оборудование, Шум, Щебень, Экономика, Эмали, Эмульсии, Энергетическое оборудование

Источник: Энциклопедия терминов, определений и пояснений строительных материалов

Энциклопедия терминов, определений и пояснений строительных материалов. - Калининград. Под редакцией Ложкина В.П.. 2015-2016.

construction_materials.academic.ru

Определение - морозостойкость - Большая Энциклопедия Нефти и Газа, статья, страница 4

Определение - морозостойкость

Cтраница 4

Внешний осмотр образцов необходим в тех случаях, когда стандарты или технические условия на бетонные и железобетонные изделия или конструкции требуют определения морозостойкости по потере прочности при сжатии и ло потере массы. [46]

Стойкость полиэфирных лаков к пониженным температурам характеризуется морозостойкостью. Определение морозостойкости полиэфирных материалов проводят следующим образом: полиэфирный лак наносят на детали, фанерованные шпоном ясеня или красного дерева. Нанесение, сушку и облагораживание покрытия проводят по режимам, рекомендуемым для данного полиэфирного материала. Толщина покрытия должна составлять 300 - 350 мкм. Испытание проводят в холодильной камере, температуру которой устанавливают в зависимости от требований ТУ. [47]

Температура хрупкости определяет морозостойкость полимеров. Методы определения морозостойкости - это, как правило, методы определения той температуры, при которой полимер начинает хрупко разрушаться. Так, полимер в виде брусочка, закрепленного консольно, охлаждают, определяя температуру, при которой он разрушается под действием заданного груза, падающего на него. Другой способ, применяющийся для пленочных материалов, состоит в том, что пленку сгибают в виде петли и охлаждают. Температура, при которой сплющивание петли приводит к излому пленки, характеризует морозостойкость пленки. Все методы определения морозостойкости так или иначе состоят в определении температуры, при которой полимер хрупко разрушается либо в условиях действия нагрузки заданной величины, либо деформирования на заданную величину. Методы определения морозостойкости имеют прикладное значение и приводятся в соответствующих ГОСТах. [48]

Весьма важным показателем является морозостойкость поливинилацетатной эмульсии. Перед определением морозостойкости эмульсию пластифицируют эмульсией дибутилфталата, из расчета 7 вес. [49]

Данным методом предусматривается определение морозостойкости при сжатии резин в статических и динамических условиях нагружепия. [50]

Вследствие этого развиваются методы определения морозостойкости резинотканевых материалов ( определение температуры хрупкости на воздухе 224 ], при и после воздействия агрессивных сред [225, 226], резинокорд-ных систем, характеризующихся анизотропией Гхр [227] и ряда изделий. [52]

Методические основы испытания образцов пористых материалов на морозостойкость совпадают, хотя детали процедуры испытания могут быть - различными. Стандартизуются следующие основные положения методики определения морозостойкости пористых материалов, которые рассмотрим применительно к тяжелому бетону. [53]

Метод определения морозостойкости материалов путем их растяжения при низких температурах обладает тем недостатком, что он не может быть применен к малоэластичным материалам; образцы, кроме того, подвергаются деформациям, намного превышающим те, которые появляются на практике. К числу простых и наглядных методов относится определение морозостойкости по тгете-д у малых деформаций при изгибе. [55]

К контрольным испытаниям покрытия относятся определения кислотостойкости, щелочестойкости ( только для щелочекислото-стойких покрытий), термической стойкости, морозостойкости и прочности на удар. Первым трем испытаниям подвергается каждая плавка эмали, а определениям морозостойкости и прочности на удар - одно из плавок от партии, имеющей не более десяти плавок эмали. [57]

Метод определения морозостойкости материалов путем их растяжения при низких температурах обладает тем недостатком, что он не может быть применен к малоэластичным материалам; образцы, кроме того, подвергаются деформациям, намного превосходящим те, которые появляются на практике. К числу простых и наглядных методов, доступных для каждой лаборатории, относятся определения морозостойкости по малым деформациям при изгибе. [58]

Страницы: 1 2 3 4

www.ngpedia.ru

Определение морозостойкости кирпича. — МегаЛекции

Для определения морозостойкости всех видов керамического кирпича, пустотелых керамических камней и облицовочных керамических плиток в качестве образцов используют обычно пять целых изделий. Перед испытанием на образцах несмываемой краской около ребер, углов фиксируют трещины и другие дефекты. Образцы со значительными дефектами испытанию не подлежат. Предназначенные для испытания образцы высушивают до постоянной массы и взвешивают, затем насыщают водой, как при определении водопоглощения.

Замораживание образцов в морозильной камере и их оттаивание производят в контейнерах, сваренных из стальных стержней или полос. В контейнеры образцы укладывают, соблюдая зазоры не менее 20 мм, чтобы лучше обеспечить доступ холодного воздуха к образцам. При этом морозильную камеру можно загрузить не более чем на 50 % ее объема. Закрыв морозильную камеру после загрузки образцов, в пей поддерживают температуру в пределах от – 15 до – 20°С. Началом замораживания образцов считают момент установления в камере температуры – 15°С. Продолжительность одного замораживания образцов при температуре воздуха в камере – 15°С должна быть 4 ч. После окончания замораживания образцы в контейнерах полностью погружают в сосуд с водой. Температура воды в сосуде должна быть 15 – 20°С в течение всего периода оттаивания образцов. Продолжительность одного оттаивания в воде должна быть не менее половины продолжительности замораживания.

При оценке морозостойкости кирпича по степени повреждения образцы осматривают через каждые 5 циклов при 15 и 25 циклах попеременного замораживания и оттаивания и через каждые 10 циклов при 35 и 50 циклах попеременного замораживания и оттаивания. Осмотр производят после их оттаивания. Образцы считают выдержавшими испытание, если после требуемого числа циклов замораживания и оттаивания они не разрушаются или на их поверхности не будет обнаружено видимых повреждений. Признаки повреждений (расслоение, шелушение, сквозные трещины, выкрашивания) устанавливаются стандартами на эти материалы и изделия.

При оценке морозостойкости кирпича по потере массы после проведения требуемого числа циклов замораживания и оттаивания образцы природного камня и керамических материалов высушивают при температуре 105 – 110 °С до постоянной массы, образцы других материалов взвешивают в насыщенном водой состоянии с погрешностью не более 0,2 %.

Потеря массы образцов кирпичей, %,

где:  – масса насыщенного водой образца перед испытанием его на морозостойкость, г;

– масса насыщенного водой образца перед испытанием его на морозостойкость, г;

– то же, после испытания, г.

– то же, после испытания, г.

Потерю массы образцов после испытания на морозостойкость вычисляют как среднее арифметическое результатов испытаний пяти образцов.

Допускаемая величина потери массы образцов после попеременного замораживания и оттаивания устанавливается стандартами на эти материалы. Например, для керамического кирпича потеря массы не должна превышать 2 %.

Контрольные вопросы

1. Изложите методику проверки качества керамического кирпича по внешнему осмотру и обмену?

2. Каким образом подготавливают кирпич для определения его марки?

3. Кратко изложите методику испытания кирпича для определения его марки?

4. Какие марки керамического кирпича Вы знаете?

5. Изложите методику определения водопоглощения кирпича?

6. При какой температуре осуществляют замораживание и оттаивание кирпича при определении его морозостойкости?

Литература

1. Домокеев А.Г. Строительные материалы: Учеб. для строит. вузов. –М.: Высш. шк. 1986 .- 495 с.

2. Попов К.Н., Каддо М.Б. Строительные материалы и изделия: Учеб. – М.: Высш. шк., 2001. – 367 с.

3. Попов Л.Н., Лабораторные испытания строительных материалов и изделий: Учеб.пособие. - М.: Высш. шк., 1984. – 255 с.

ЛАБОРАТОРНАЯ РАБОТА №4

megalektsii.ru

7.Определение морозостойкости керамических кирпичей

Под морозостойкостью понимают способность материала выдерживать многократное переменное замораживание и оттаивание в насыщенном водой состоянии без признаков разрушения и без значительного снижения прочности.

Некоторые каменные материалы на открытом воздухе постепенно разрушаются. Это происходит потому, что материалы полностью или частично насыщаются водой, которая при падении температуры ниже нуля замерзает в порах, увеличиваясь в объеме примерно на 10%, и при этом разрушает материал.

Материалы плотные или с незначительной открытой пористостью, поглощающие весьма мало воды (до 0,5%), являются морозостойкими (гранит, мрамор).

Пористые же материалы могут быть морозостойкими лишь в том случае, если вода занимает не более 90% объема доступных для нее пор. По нормам водопоглощение кирпича должно быть не менее 8 и не более 20 %.

Марка по морозостойкости F - минимальное число циклов замораживания и оттаивания образцов изделий, испытанных по базовым методам, при которых сохраняются физико-механические свойства в нормируемых пределах.

Марка керамического кирпича может быть: F15, F25, F35, F50, F75, F100, F150.

Испытание материала на морозостойкость ведут в специальных холодильных камерах. Оно заключается в многократном (от 10 до 200 раз - в зависимости от условий службы сооружений) замораживании образца материала с последующим оттаиванием в воде при комнатной температуре после каждого замораживания.

Во время стандартных испытаний кирпич опускают в воду на 8 часов, потом помещают также на 8 часов в морозильную камеру (это один цикл). И так до тех пор, пока кирпич не начнет после испытаний терять массу и прочность. Тогда испытания останавливают и делают заключение о морозостойкости кирпича.

Температура замораживания должна быть, ниже - 15°С т.к. в мелких порах каменного материала вода замерзает только при указанной температуре.

Коэффициент морозостойкости (отношение величины прочности на сжатие образца после испытания на морозостойкость к прочности на сжатие исходного образца) вычисляют как среднее арифметическое из трех определений. Он не должен быть менее 0,75 (т.е. прочность материала не должна понижаться более чем на 25%). Лабораторные условия испытаний довольно жестки, и после одного-двух циклов испытаний в лаборатории получают приблизительно такой же результат, как при годичном действии атмосферы в природных условиях.

Определение морозостойкости описанным выше способом хотя и дает вполне надежные и достоверные результаты, но для этого требуется много времени. Существуют ускоренные методы определения морозостойкости материалов.

Ускоренные испытания по определению морозостойкости проводятся в ГОСТ 10060.2-95.

Марку кирпича по морозостойкости принимают за соответствующую требуемой, если после испытания образцов их прочность уменьшилась не более чем на 5% по сравнению со средней прочностью контрольных образцов.

Если образцы выдержали 8 циклов ускоренных испытаний, то марка керамического кирпича по морозостойкости – F50; для 13 циклов - марка F75; для 20 циклов - марка F100 и т.д.

В Центральном регионе страны рекомендуется применять строительный кирпич с морозостойкостью не ниже 15 - 25 циклов, лицевой – не ниже 50 циклов.

studfiles.net

УСКОРЕННОЕ ОПРЕДЕЛЕНИЕ МОРОЗОСТОЙКОСТИ ТЯЖЕЛЫХ БЕТОНОВ

УДК 666.972.53.

Добшиц Л.М. (МИИТ), Антонов Е.А. (АО ЦНИИС),Атаджанов М.М. (МИИТ)

Одним из основных свойств бетона, во многом определяющим долговечность конструкций и сооружений, является его морозостойкость. В связи с этим необходимость контроля морозостойкости бетонов является насущной задачей.

Существующие методы контроля морозостойкости по действующему в настоящее время ГОСТ 10060-95 не позволяют оперативно контролировать это свойство бетонов, в связи с тем, что марки по морозостойкости становятся известными только спустя два — три месяца после того, как бетон уложен в дело и внести коррективы в его состав уже невозможно.

Поэтому очевидна необходимость разработки ускоренных способов прогнозирования и определения морозостойкости, позволяющих в случае необходимости, корректировать состав бетона или технологию его приготовления. Все это позволит не допускать брака при изготовлении бетонных и железобетонных изделий, конструкций и сооружений, снизить расходы при их строительстве и ремонте, а также повысить долговечность возводимых объектов.

В МИИТе на кафедре «Строительные материалы и технологии» предложен метод ускоренного определения морозостойкости по критерию морозостойкости Кмрз. Он основан на следующих предпосылках [1,5].

Основной причиной разрушения бетонов при их циклическом попеременном замораживании и оттаивании является фазовый переход поровой жидкости бетонов в твердое агрегатное состояние.

Все поры в бетоне, независимо от их размера, разделяются на две группы: открытые(интегральные) Пи и замкнутые(условно — замкнутые) Пу.з. поры. Открытые поры самостоятельно заполняются жидкостью при её контакте с бетоном. Замкнутые поры при погружении бетона в жидкость не насыщаются влагой и остаются заполнены воздухом или паро-воздушной смесью

При замораживании бетона переход жидкости в твёрдое агрегатное состояние происходит во всех открытых и той части замкнутых порах, которые заполнены жидкостью. Условно-замкнутые поры являются тем «резервом», куда может перемещаться еще не замерзшая часть жидкости под действием давления растущих кристаллов льда при замораживании бетона.

Из изложенных предпосылок следует, что при замораживании бетона приращение объёма жидкой фазы, находящейся в открытых порах, будет составлять величину, равную 0.09Пи (увеличение объема воды при переходе в лед округленно принято равным 9 %). При этом «резервный» объем, в который может перемещаться отжимаемая часть жидкости, равен объему условно — замкнутых пор, свободному от жидкости, т.е. равен Пуз. Таким образом, чем больше величина отношения объема условно-замкнутых пор к приращению объема замерзающей жидкости, т.е. отношение Пу.з./0.09Пи, тем большее число циклов попеременного замораживания и оттаивания может выдержать бетон без разрушения.

На основании изложенного предложен [1,2,5] критерий морозостойкости бетонов Кмрз=Пу.з./0.09Пи. Этот критерий практически линейно связан с числом циклов, выдерживаемых бетоном при попеременном его замораживании и оттаивании. При этом коэффициенты корреляции между морозостойкостью и критерием морозостойкости Кмрз равны 0.95….0.99 при уровне доверительной вероятности 95 % [1,2,3,4,5]. С помощью критерия морозостойкости Кмрз возможно с большой степенью точностью определить морозостойкость как обычных тяжелых бетонов [1,5], так и морозостойкость тяжелых бетонов с противоморозными добавками, набрызгбетонов и ячеистых бетонов [2,3,4].

Метод предусматривает оценку морозостойкости по параметрам структуры затвердевшего бетона по следующей методике.

Для испытаний отбирают образцы исследуемых составов, не имеющих видимых дефектов (отколов, раковин и т.п.). Изготовленные образцы после 28 суток твердения в условиях, аналогичных условиям твердения бетона в конструкциях,исследуют по стандартным методикам с целью определения их структурных и механических характеристик: условно замкнутой и открытой (интегральной) пористостей согласно требований ГОСТ 12730 — 78. После определения величин Пу.з. и Пи вычисляют значения критерия морозостойкости Кмрз по формуле

Кмрз=Пу.з./0.09Пи, а затем по номограмме (рисунок) получают значения морозостойкости испытанного бетона.

Ранее были получены результаты по прогнозированию морозостойкости бетонов средних марок (F300…F500), которые показали хорошее совпадение с результатами прямых испытаний [2,7,8,9].

Нами проведены исследования по ускоренному определению морозостойкости данным методом тяжелых бетонов низких и высоких марок по морозостойкости. Они проводились на образцах-кубах размером 100*100*100 мм, изготовленных в лаборатории ЦЛИТБР в секторе ЦЛК АО «ЦНИИС». Испытаниям подверглись три серии бетонов, изготовленных на кварцевом песке Мансурского карьера с модулем крупности 3,0, щебне Коростенского карьера фракции 5-20 мм и цементе завода АО » Мальцевский » марки 500.

Составы бетонной смеси были следующими:

- 1 серия — Ц : П : Щ = 1 : 1,93 : 3,07 при В / Ц = 0,48, при расходе цемента 370 кг/ м3;

- 2 серия — Ц : П : Щ = 1 : 1,5 : 2,27 при В / Ц = 0,37, при расходе цемента 460 кг/ м3;

- 3 серия — Ц : П : Щ = 1 : 2,25 : 3,6 при В / Ц = 0,6, при расходе цемента 370 кг/ м3;

Бетоны 1 серии и 3 серии содержали добавку С-3 в количесгве 0,6 % и 0,2 % массы цемента соответственно, а бетон 2 серии — в количестве 0,7 % и дополнительно добавку СНВ в количестве 0,005 % массы цемента,

Были проведены определения: параметров поровой структуры бетонов, твердевших 28 суток в камере нормального твердения (водопоглощение и пористость), критерия Кмрз и морозостойкости. На основании полученных данных по номограмме определяли значения морозостойкости исследованных серий бетонов.

Как видно из рисунка, средние значения морозостойкости бетонов исследованных составов, определенных по величине критерия морозостойкости Кмрз, в пересчете на число циклов по первому базовому способу ГОСТ 10060 — 95, равны:

- 1-я серия — F 575;

- 2-я серия — F 950;

- 3-я серия F 270.

Испытания бетонов указанных составов, твердевших в аналогичных условиях, по второму методу ГОСТ 10060.2-95 (замораживанием при -50°С и оттаиванием в 5%-ном водном растворе хлористого натрия) дало следующие результаты: образцы 1-ой серии выдержали менее 30 циклов, 2-ой серии- более 40 циклов, а 3-ей серии — менее 7 циклов. В пересчете на первый базовый метод морозостойкость бетонов 1-ой серии составил F 500…F 800, 2-ой серии F 1000…F 1200, а 3-ей серии F200..F300.

Из приводимых данных следует, что разница в результатах, полученных при испытании по методу МИИТа и по второму методу ГОСТ 10060.2-95, составляет 4.1…8.0 %, что позволяет сделать вывод о совпадении результатов, полученных двумя независимыми методами.

При определении морозостойкости бетонов по критерию морозостойкости время испытаний составляет от 7 до 10 суток, а трудоёмкость намного меньше, чем по второму методу ГОСТа 10060.2-95. Это дает возможность оперативно вносить коррективы в состав и технологию приготовления бетона, что позволяет исключить появления брака и получать бетоны заданной морозостойкости.

Выводы.

- Метод ускоренного определения морозостойкости может быть использован при получении результатов как для низко морозостойких, так и для высоко морозостойких бетонов.

- Предлагаемый метод позволяет учитывать влияние, оказываемое на морозостойкость бетона вводимыми пластифицирующими и воздухововлекающими добавками.

- Разработанный метод позволяет получать результаты, совпадающие с результатами определения морозостойкости по ГОСТ 10060.2-95, и отказаться от проведения длительных дорогостоящих испытаний.

Библиографический список

- Шейкин А.Е., Добшиц Л.М. О связи критерия морозостойкости с реальной морозостойкостью бетонов. //Бетон и железобетон. — 1981. — № 1. — С.19-20.

- Шейкин А.Е., Добшиц Л.М. Ускоренное определение морозостойкости набрызг-бетона тоннельных отделок//Межвуз. сб. научн. тр. ТашИИТа. — Вып. 187/34. — 1984. — С.32-35,

- Шейкин А.Е., Добшиц Л.М., Баранов А.Т. Критерии морозостойкости ячеистых бетонов автоклавного твердения./Бетон и железобетон. — 1986. — № 5. — С.31-32.

- Шейкин А.Е., Добшиц Л.М. Морозостойкость бетонов с противоморозными добавками. //Межвуз. сб. научн. тр. МИИТа. Вып.784. — 1986. — С.5-9.

- Шейкин А.Е., Добшиц Л.М. Цементные бетоны высокой морозостойкости. — Л.:Стройиздат, — 1989, — С.127.

- Добшиц Л.М. Бетоны повышенной долговечности для транспортных сооружений//Юбилейный сб. научн. тр. МИИТа. — Вып.902. – 1997, — С.83-86.

- Добшиц Л.М. Бетоны с некоторыми противоморозными добавками для транспортных сооружений //Дисс. канд. техн. наук.- М.: МИИТ, 1981.

- Горчаков Г.И, Алимов Л.А., Воронин В.В., Акимов А.В. Зависимость морозостойкости бетона от их структуры и температурных деформаций// Бетон и железобетон. — 1972. -№ 10. — С.7-10.

- Бутт Ю.М., Колбасов В. М., Берлин Л.Е. Исследование влияния структуры цементного камня на морозостойкость //Бетон и железобетон. – 1972, — №1, — С.21-23.

Еще на сайте:

sbcmi.ru