Обработка бетона: способы и рекомендации. Обработка бетона

Защитная обработка бетонной стяжки пола

Широко используемая в качестве прочной основы пола бетонная стяжка сколь популярна, столь порой и проблематична в эксплуатации. Иногда не проходит и года, как поверхность покрывается сетью трещин, начинает пылить.

Бетон в мундире

Опыт эксплуатации бетонных стяжек и железобетонных конструкций зачастую демонстрирует значительно более короткий срок их службы, чем ожидалось. Причин быстрого проявления симптомов разрушения сравнительно свежего бетона несколько. Виной может быть как собственно сам некачественный бетон (несоблюдение пропорций компонентов или избыток воды в смеси), так и технологические нарушения (в процессе укладки, в неправильном уходе или отсутствии какого-либо ухода за бетоном сразу после заливки). Однако и во всех отношениях качественно выполненная стяжка со временем теряет прочность, начинает разрушаться и пылить. Вызвано это обстоятельство снижением защитных характеристик бетона. Возникает задача исправления ситуации.

Действенным методом «лечения» бетона является его обработка специальными пропитками (или силерами). Так, проникая внутрь бетона на глубину порядка 20-50 мм, компоненты пропитки «Монолит-20М» становятся неотъемлемой его частью. Расход состава по понятным причинам целиком зависит от состояния и пористости бетона и в среднем составляет 0,2-0,3 л/м2. В результате ряда физико-химических реакций в теле бетона образуются микрокристаллы, по своему составу аналогичные природным минералам.

Отличительной особенностью пропитки является способность проникать в поры и микротрещины размером в несколько нанометров, благодаря чему в теле бетона не остаётся незаполненных пустот. В результате обработки повышается не только прочность бетона на сжатие, но и прочность на растяжение, поэтому «Монолит» эффективен в том числе и для конструкций, работающих при переменных нагрузках. После такой обработки бетона его износостойкость увеличивается на 20-40%, водонепроницаемость на 2-3 ступени, прочность на сжатие повышается на 33%, а морозостойкость увеличивается на 200 циклов. Пропитка успешно применяется для упрочнения и обеспыливания бетонных оснований, бетонных полов, панелей и других конструкций. Такая обработка способна остановить разрушение бетона и обеспечить его надёжную защиту в дальнейшем.

В процессе обработки поверхности образуется гель, который увеличивается в объёмах до тех пор, пока не вытолкнет всё ненужное, что успело накопиться в порах и трещинах, а затем зацементирует их. Прочность бетона при этом возрастает в среднем на 40-50%. Сами кристаллы непрерывно растут в течение 3-4 месяцев. Поэтому набор свойств обработанного бетона и «самозалечивание» микротрещин происходит постепенно. Уже после 7-10 дней после обработки на поверхности бетона можно наблюдать первые значительные результаты - зарастание микротрещин. Что хорошо видно даже невооруженным глазом, если пол слегка увлажнить водой. Заросшие микротрещины не портят общий вид бетонного пола. Кроме того, поверхность приобретает матовый блеск, пол становится более прочным и не пылит, микротрещины зарастают и больше не появляются. Пропитка наносится 1 раз на весь срок службы бетона и становится его неотъемлемой частью.

Способ обработки бетона

Непосредственно нанесение пропитки на бетонное основание процесс не особо трудоёмкий. Однако залогом эффективного «лечения» бетона и необходимым условием получения хорошего результата является тщательная подготовка пола. Поверхность перед обработкой «Монолит-20М» должна быть очищена от грязи и пыли, удаляются остатки нанесенных ранее защитных покрытий, красок, мастик, битума.. Шлифовка ручной шлифмашинкой позволяет раскрыть поры бетона. Любые трещины с толщиной раскрытия более 0,5 мм должны быть заделаны ремонтным составом. После этого необходимо тщательно убрать всю пыль и грязь моющей машиной или пылесосом.

Как показывает практика, наиболее действенным и качественным методом работы является ручное нанесение пропитки. Состав, который представляет собой прозрачную жидкость, в два приёма (с интервалом 30-40 мин) разливается небольшими частями, из обычных леек или при помощи садового разбрызгивателя, на чистый и сухой пол и распределятся по всей поверхности щёткой с мягким ворсом. Через 40-50 минут излишки пропитки (если они есть) убираются резиновой шваброй. В особых случаях, при некачественных проблемных полах, возможна повторная обработка пола через 2 часа после первой. При этом расход состава пропитки на 1 м2 будет уже значительно меньше.

Если обрабатываемый бетон находится под открытым небом, его следует накрыть полиэтиленовой плёнкой. Плёнка необходима для того, чтобы оградить обработанные поверхности от дождя и ветра, кроме того под плёнкой создаётся наиболее благоприятная для оптимального протекания физико-химических реакций среда. Накрытие плёнкой достаточно оставить на 8-10 часов.

«Монолит-20М» является весьма действенным и экономичным материалом. Неиспользованный состав может быть оставлен для последующего применения.

Так, большой проблемой становится очистка зимой от снега и льда ставшей столь популярной в последние годы тротуарной плитки. При скалывании льда, он полностью не отстаёт от поверхности. Сам же бетон часто травмируется от ударов острых инструментов. Бетонную дорожку, парковку, крыльцо, намного легче очищаются от снега и льда, если они заблаговременно были обработаны «Монолитом-20М». Состав не только повышает прочность бетонной плитки, но и наделяет её поверхность водоотталкивающими свойствами. В результате значительно снижается сцепление льда с бетоном, а обработанные поверхности намного лучше противостоят воздействию снегоуборочной техники (на бетоне не образуются задиры, сколы). Лёд скалывается большими кусками, оставляя поверхность плитки чистой.

Кроме того, установлено, что помимо бетона «Монолит-20М» может быть использован и для обработки силикатного кирпича, в 2 раза повышая его морозостойкость. Обработанная пропиткой поверхность кирпича отличается прекрасным внешним видом, не загрязняется и остается сухой в дождь. Что позволяет на 10-15% снизить теплопотери здания через стены. Такая обработка позволяет в несколько раз повысить долговечность фасадных красок и придаёт окрашенной поверхности матовый блеск.

domidei.ru

Способы обработки бетона

Бетонные полы часто используются в гаражах, мастерских, подсобных помещениях, ангарах, паркингах, на складах, производствах и так далее. Все эти помещения имеют особые условия эксплуатации: большие нагрузки на пол, перепады температуры и влажности, контакты с химическими веществами, и без специальной обработки бетонное покрытие не прослужит долго. Есть немало способов усовершенствовать бетонное покрытие и в эстетических, и в экономических целях.

Бетонный пол требует дополнительной обработки.

Обработка бетона нужна невзирая на то, что бетон имеет армирование, многослойность и высокую прочность.

Негативные внешние факторы и низкая способность поверхности бетона к растяжению вызывает постепенное изнашивание верхнего бетонного слоя, и он начинает «пылить».

Эффективность обработки бетонной поверхности зависит от качества ее подготовки и материала, который применяется. Подготовка пола к обработке начинается с удаления мешающих предметов. Важно, чтобы базовая поверхность обработки была чистой, целой, сухой, не содержащей соли.

При помощи шлифовки удаляются загрязнения с поверхности пола.

Если есть изъяны поверхностей, их необходимо исправить заполняющей смесью. Перед обработкой пол следует отшлифовать или очистить металлической щеткой от старой краски и других различных загрязнений. Во время подготовительных работ необходимо пользоваться маской для лица во избежание вдыхания пыли от шлифования. После нужно тщательно очистить от шлифовочной пыли пол, подоконники, радиаторы и прочие места, где пыль может осесть. Для этих целей рекомендуется пользоваться влажной тряпкой и пылесосом.

Копоть, жир и масло удаляются с бетонных поверхностей при помощи воды и специального чистящего средства, удаляющего загрязнения и жир. Лишайник и плесень желательно убрать при помощи очищающих био-средств. Потом пол надо промыть водой и дать ему просохнуть.

Новые цементные и бетонные поверхности перед обработкой стоит выдержать не менее 4 месяцев. В этот период будут достигнуты те свойства бетона, которые предусмотрены для обработки: на поверхность выйдет вся соль и лишняя влага.

Лакировка бетонной поверхности

Лак оберегает бетонный пол от повреждений.

Чтобы предупредить образование пыли на бетонном полу, он обрабатывается одним слоем смеси из уайт-спирита и специального лака в пропорции 1:1.

Если при эксплуатации на пол идет незначительная нагрузка, то его стоит покрыть смесью уайт-спирита и лака для бетонной поверхности в пропорции 10:3. Затем уже на высохшую поверхность нужно будет нанести неразбавленный лак в два слоя.

Цементные и бетонные полы, которые подвергаются большой нагрузке (производственные помещения, гаражи), рекомендуют обрабатывать для устойчивости к нагрузкам двухкомпонентным лаком или специальным двухкомпонентным средством для покрытия поверхностей.

Специальное двухкомпонентное средство закаляет и усиливает поверхность химическим процессом, благодаря которому износостойкость бетона повышается примерно в 10 раз, при этом связывает гряз и пыль. Двухкомпонентная обработка требует навыков и знаний, поэтому будет лучше доверить ее специалистам. Оптимальная температура поверхности и воздуха при такой обработке + 18°С, но она может быть от +5 до +30° при относительной влажности меньше 80%.

Шлифовка и затирка

Пол из бетона: 1-заливка бетона; 2-заглаживание; 3-вакуумирование; 4-устройство; 5-механическое заглаживание.

Обработка бетонного пола возможна и при помощи затирочных машин. Этот метод прогрессивен и не дорог. После затирки с применением топпинга бетонная поверхность получается беспыльной, гладкой и прочной. При такой обработке возможны и цветовые решения: желтый, красный, зеленый, светло-серый, синий и черный.

Большой плюс этой технологии в том, что готовое покрытие получается вместе с бетонной укладкой. И это значительно ускоряет начало эксплуатации объекта, а также позволяет сэкономить на верхнем покрытии.

Данная технология применима только к сырому бетону, специалисты для такой обработки отдают предпочтение бетону на граните и без каких-либо пластифицирующих добавок. Бетон должен быть тщательно провибрирован и выровнен. Для обработки понадобятся:

- кромочник, однороторная и двухроторная затирочные машины;

- тележка для топпинга;

- ручные гладилки для краев;

- топпиг и пропитка.

Бетон начинает обрабатываться после 3-5 часов выдержки: по бетону диском «волны» проходится однороторная машина, затем с помощью специальной тележки на поверхность наносится топпинг (упрочнитель) и оставляется для впитывания влаги из бетона на 15-20 минут.

Далее снова следует обработка диском, проход контрольной рейкой и вновь затирочной машиной. Затем процесс повторяют. После делается несколько проходов диском примерно раз в час. Когда диск перестанет оставлять следы, делается затирка в 2-3 подхода, пока поверхность не начнет блестеть. И в самом конце распылителем или валиком наносится защитный лак и проводится нарезка усадочных швов.

Необходимая пропитка и покраска

Для того чтобы бетонное покрытие служило дольше, применяются краски и специальные пропитки. Такая обработка (как и многие другие виды обработок) позволяет:

- обеспечить легкость уборки и практичность покрытия;

- поспособствовать его прочности и долговечности;

- гарантировать, что его использование безопасно;

- улучшить внешний вид бетонной поверхности.

Благодаря обработке будет перекрыта пористость бетонной структуры, это обеспечит защиту покрытию, создаст дополнительное сопротивление к шелушению, пылеобразованию и расслоению покрытия из бетона.

Наибольшую популярность при обработке бетона получили краска и эмаль. Их применение повышает возможность скрытия неровностей и сглаживания поверхностей, придания полу привлекательного вида и дополнительных важных качеств: антискольжение, антистатичность, устойчивость к химическим реагентам и другое. Но главное их преимущество состоит в том, что они обеспечивают бетону дополнительную защиту от разрушения.

Гарантировать высокое сцепление с верхним защитным слоем и дополнительно укрепить поверхность бетона помогут специальные грунтовки, которые подразделяются на классы:

- грунтовки из полиуретана, предназначенные для того, чтобы скрыть дефекты и выровнять поверхность;

- составы грунтовок глубокого проникновения, укрепляющие бетонное основание.

При помощи тонирующих пропиток пол приобретает выразительный оттенок, насыщенный цвет придают полу его обработка флоками и глиттерами.

Обработка бетонной поверхности может производиться несколькими различными способами. Если площадь обработки значительна (приемная площадка, промышленный цех и тому подобное), эмали можно распылить с помощью пульверизатора. В этом случае оператору необходимы рабочая одежда, перчатки, защитные очки. Для точного нанесения эмали понадобится и малярная кисть.

Чаще обработка ведется при помощи кисти или валика, и в этом случае понадобятся следующие средства:

- валики с различной шириной захвата обрабатываемой поверхности;

- ручка для валиков – бюгель;

- емкости для краски;

- тонкие кисточки для покраски мест соединения со стенами, колоннами и любыми обособленными конструкциями;

- специальная шипованная обувь;

- средства для защиты: очки, перчатки, респиратор;

- защитная пленка и малярная лента.

Эмаль можно наносить на новый бетонный пол через месяц после его укладки. Температура воздуха при обработке не может быть ниже +5°С и не выше +30°С. Эмаль проникает в структурную поверхность, обеспечивает ей прочность и обеспыливание, что намного повышает его параметры эксплуатации.

Для того чтобы бетон и краска качественно связались, необходимо произвести предварительную грунтовку бетонного пола. Есть специальные составы как для применения на свежем воздухе, так и в помещениях. Сами по себе грунтовки защитят основание от химического воздействия, масел, а также упрочнят пол. Грунтовка тщательно перемешивается и при помощи пульверизатора или валика наносится в один или два слоя. Бетон должен быть чистый и сухой.

Стоит помнить, что, кроме удобства нанесения средств, пульверизатор еще их и экономит, давая при этом насыщенный слой. Но если нет возможности воспользоваться пульверизатором, для удобной работы с валиком нужно брать длинную ручку.

Валиком наносятся мазки, которые постепенно растираются в разные стороны. Новые слои краски следует наносить после полного просыхания предыдущего слоя. Окончательный этап – полная просушка нанесенной краски, для этого потребуется в среднем трое суток. Если же краска была нанесена на свежий бетон, то время начала эксплуатации такого пола отодвигается на несколько суток.

Рекомендации специалистов

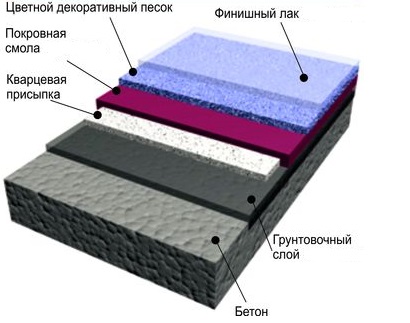

Бетонный пол с кварцевым песком: бетон, грунтовка, присыпка, смола, песок, лак.

Обработка бетонных полов проводится с достаточно давних пор. И за это время выработались рекомендации, исполнение которых облегчит процедуру обработки и эксплуатацию обработанной поверхности;

- для укрепления поверхности бетона и для того, чтобы убрать эффект скольжения, в состав грунтовки добавляют кварцевый песок;

- при окрашивании не стоит делать мазки слишком густыми: это затрудняет равномерное распределение краски и часто просто выглядит неаккуратно;

- для покраски бетонной поверхности стоит выбирать валики с коротким ворсом и широким захватом;

- не стоит экономить на укрепляющих пропитках в местах с большой нагрузкой; состав исправит большинство монтажных огрехов, связанных с пониженным качеством цемента, некачественного его замеса, а также последствия нарушений монтажной технологии.

Есть и другие виды обработки бетонного пола, придания ему прочности, укрепления структуры и завершенного внешнего вида. Но в любом случае требуется основательная подготовка бетонного покрытия и точная технология выполнения всех требуемых операций.

o-cemente.info

Обработка бетона: способы и рекомендации

Способы обработки бетона

Бетонные полы часто используются в гаражах, мастерских, подсобных помещениях, ангарах, паркингах, на складах, производствах и так далее. Все эти помещения имеют особые условия эксплуатации: большие нагрузки на пол, перепады температуры и влажности, контакты с химическими веществами, и без специальной обработки бетонное покрытие не прослужит долго. Есть немало способов усовершенствовать бетонное покрытие и в эстетических, и в экономических целях.

Бетонный пол требует дополнительной обработки.

Обработка бетона нужна невзирая на то, что бетон имеет армирование, многослойность и высокую прочность.

Негативные внешние факторы и низкая способность поверхности бетона к растяжению вызывает постепенное изнашивание верхнего бетонного слоя, и он начинает «пылить».

Эффективность обработки бетонной поверхности зависит от качества ее подготовки и материала, который применяется. Подготовка пола к обработке начинается с удаления мешающих предметов. Важно, чтобы базовая поверхность обработки была чистой, целой, сухой, не содержащей соли.

При помощи шлифовки удаляются загрязнения с поверхности пола.

Если есть изъяны поверхностей, их необходимо исправить заполняющей смесью. Перед обработкой пол следует отшлифовать или очистить металлической щеткой от старой краски и других различных загрязнений. Во время подготовительных работ необходимо пользоваться маской для лица во избежание вдыхания пыли от шлифования. После нужно тщательно очистить от шлифовочной пыли пол, подоконники, радиаторы и прочие места, где пыль может осесть. Для этих целей рекомендуется пользоваться влажной тряпкой и пылесосом.

Копоть, жир и масло удаляются с бетонных поверхностей при помощи воды и специального чистящего средства, удаляющего загрязнения и жир. Лишайник и плесень желательно убрать при помощи очищающих био-средств. Потом пол надо промыть водой и дать ему просохнуть.

Новые цементные и бетонные поверхности перед обработкой стоит выдержать не менее 4 месяцев. В этот период будут достигнуты те свойства бетона. которые предусмотрены для обработки: на поверхность выйдет вся соль и лишняя влага.

Лакировка бетонной поверхности

Лак оберегает бетонный пол от повреждений.

Чтобы предупредить образование пыли на бетонном полу, он обрабатывается одним слоем смеси из уайт-спирита и специального лака в пропорции 1:1.

Если при эксплуатации на пол идет незначительная нагрузка, то его стоит покрыть смесью уайт-спирита и лака для бетонной поверхности в пропорции 10:3. Затем уже на высохшую поверхность нужно будет нанести неразбавленный лак в два слоя.

Цементные и бетонные полы, которые подвергаются большой нагрузке (производственные помещения, гаражи), рекомендуют обрабатывать для устойчивости к нагрузкам двухкомпонентным лаком или специальным двухкомпонентным средством для покрытия поверхностей.

Специальное двухкомпонентное средство закаляет и усиливает поверхность химическим процессом, благодаря которому износостойкость бетона повышается примерно в 10 раз, при этом связывает гряз и пыль. Двухкомпонентная обработка требует навыков и знаний, поэтому будет лучше доверить ее специалистам. Оптимальная температура поверхности и воздуха при такой обработке + 18°С, но она может быть от +5 до +30° при относительной влажности меньше 80%.

Шлифовка и затирка

Пол из бетона: 1-заливка бетона; 2-заглаживание; 3-вакуумирование; 4-устройство; 5-механическое заглаживание.

Обработка бетонного пола возможна и при помощи затирочных машин. Этот метод прогрессивен и не дорог. После затирки с применением топпинга бетонная поверхность получается беспыльной, гладкой и прочной. При такой обработке возможны и цветовые решения: желтый, красный, зеленый, светло-серый, синий и черный.

Большой плюс этой технологии в том, что готовое покрытие получается вместе с бетонной укладкой. И это значительно ускоряет начало эксплуатации объекта, а также позволяет сэкономить на верхнем покрытии.

Данная технология применима только к сырому бетону, специалисты для такой обработки отдают предпочтение бетону на граните и без каких-либо пластифицирующих добавок. Бетон должен быть тщательно провибрирован и выровнен. Для обработки понадобятся:

- кромочник, однороторная и двухроторная затирочные машины;

- тележка для топпинга;

- ручные гладилки для краев;

- топпиг и пропитка.

Бетон начинает обрабатываться после 3-5 часов выдержки: по бетону диском «волны» проходится однороторная машина, затем с помощью специальной тележки на поверхность наносится топпинг (упрочнитель) и оставляется для впитывания влаги из бетона на 15-20 минут.

Далее снова следует обработка диском, проход контрольной рейкой и вновь затирочной машиной. Затем процесс повторяют. После делается несколько проходов диском примерно раз в час. Когда диск перестанет оставлять следы, делается затирка в 2-3 подхода, пока поверхность не начнет блестеть. И в самом конце распылителем или валиком наносится защитный лак и проводится нарезка усадочных швов.

Необходимая пропитка и покраска

Для того чтобы бетонное покрытие служило дольше, применяются краски и специальные пропитки. Такая обработка (как и многие другие виды обработок) позволяет:

- обеспечить легкость уборки и практичность покрытия;

- поспособствовать его прочности и долговечности;

- гарантировать, что его использование безопасно;

- улучшить внешний вид бетонной поверхности.

Благодаря обработке будет перекрыта пористость бетонной структуры, это обеспечит защиту покрытию, создаст дополнительное сопротивление к шелушению, пылеобразованию и расслоению покрытия из бетона.

Наибольшую популярность при обработке бетона получили краска и эмаль. Их применение повышает возможность скрытия неровностей и сглаживания поверхностей, придания полу привлекательного вида и дополнительных важных качеств: антискольжение, антистатичность, устойчивость к химическим реагентам и другое. Но главное их преимущество состоит в том, что они обеспечивают бетону дополнительную защиту от разрушения.

Гарантировать высокое сцепление с верхним защитным слоем и дополнительно укрепить поверхность бетона помогут специальные грунтовки, которые подразделяются на классы:

- грунтовки из полиуретана, предназначенные для того, чтобы скрыть дефекты и выровнять поверхность;

- составы грунтовок глубокого проникновения, укрепляющие бетонное основание.

При помощи тонирующих пропиток пол приобретает выразительный оттенок, насыщенный цвет придают полу его обработка флоками и глиттерами.

Обработка бетонной поверхности может производиться несколькими различными способами. Если площадь обработки значительна (приемная площадка, промышленный цех и тому подобное), эмали можно распылить с помощью пульверизатора. В этом случае оператору необходимы рабочая одежда, перчатки, защитные очки. Для точного нанесения эмали понадобится и малярная кисть.

Чаще обработка ведется при помощи кисти или валика, и в этом случае понадобятся следующие средства:

- валики с различной шириной захвата обрабатываемой поверхности;

- ручка для валиков – бюгель;

- емкости для краски;

- тонкие кисточки для покраски мест соединения со стенами, колоннами и любыми обособленными конструкциями;

- специальная шипованная обувь;

- средства для защиты: очки, перчатки, респиратор;

- защитная пленка и малярная лента.

Эмаль можно наносить на новый бетонный пол через месяц после его укладки. Температура воздуха при обработке не может быть ниже +5°С и не выше +30°С. Эмаль проникает в структурную поверхность, обеспечивает ей прочность и обеспыливание, что намного повышает его параметры эксплуатации.

Для того чтобы бетон и краска качественно связались, необходимо произвести предварительную грунтовку бетонного пола. Есть специальные составы как для применения на свежем воздухе, так и в помещениях. Сами по себе грунтовки защитят основание от химического воздействия, масел, а также упрочнят пол. Грунтовка тщательно перемешивается и при помощи пульверизатора или валика наносится в один или два слоя. Бетон должен быть чистый и сухой.

Стоит помнить, что, кроме удобства нанесения средств, пульверизатор еще их и экономит, давая при этом насыщенный слой. Но если нет возможности воспользоваться пульверизатором, для удобной работы с валиком нужно брать длинную ручку.

Валиком наносятся мазки, которые постепенно растираются в разные стороны. Новые слои краски следует наносить после полного просыхания предыдущего слоя. Окончательный этап – полная просушка нанесенной краски, для этого потребуется в среднем трое суток. Если же краска была нанесена на свежий бетон, то время начала эксплуатации такого пола отодвигается на несколько суток.

Рекомендации специалистов

Бетонный пол с кварцевым песком: бетон, грунтовка, присыпка, смола, песок, лак.

Обработка бетонных полов проводится с достаточно давних пор. И за это время выработались рекомендации, исполнение которых облегчит процедуру обработки и эксплуатацию обработанной поверхности;

Есть и другие виды обработки бетонного пола, придания ему прочности, укрепления структуры и завершенного внешнего вида. Но в любом случае требуется основательная подготовка бетонного покрытия и точная технология выполнения всех требуемых операций.

По материалам сайта: http://1pobetonu.ru

fix-builder.ru

Способы обработки бетона

1. Справочно о способах обработки бетона. 2 способа обработки бетона: 1-й способ обработки бетона это алмазная резка бетона, 2-й способ обработки бетона это алмазное бурение бетона. Бетон это универсальный строительный материал, который широко применяется на строительных площадках. Железобетонные конструкции, стены, перегородки, перекрытия это неотъемлимые элементы современного многоэтажного и индивидуального малоэтажного строительства. Рассмотрим основные способы обработки бетона.

1. Справочно о способах обработки бетона. 2 способа обработки бетона: 1-й способ обработки бетона это алмазная резка бетона, 2-й способ обработки бетона это алмазное бурение бетона. Бетон это универсальный строительный материал, который широко применяется на строительных площадках. Железобетонные конструкции, стены, перегородки, перекрытия это неотъемлимые элементы современного многоэтажного и индивидуального малоэтажного строительства. Рассмотрим основные способы обработки бетона.

- Обработка бетона с помощью алмазной коронки.

- Обработка бетона с помощью алмзаного диска.

- Спектр работ по бетону.

Способы обработки бетона - алмазное бурение.

2. Информационно: способы обработки бетона [*23] - алмазное бурение как универсальный способ обработки бетонных конструкций. Диаметр отверстия 180 миллиметров, марка бетона М400. Алмазные технологии для обработки бетона: изготовление отверстий с ровными краями с помощью установки алмазного бурения бетона Hilti DD-350. Суть технологии: коронка по бетону с напаянными алмазными сегментами (HDS - лазерная сварка) режет армированный бетон на глубину до 1500 миллиметров. Для охлаждения рабочей поверхности в точку соприкосновения алмазной коронки и бетонной конструкции подаётся вода, рабочий коридор температуры алмазной коронки или диска 75-85 градусов по Цельсию.

Способы обработки бетона - алмазная резка.

3. Алмазная резка бетона это один из самых востеребованных методов безударной обработки бетонных и железобетонных конструкций. Распил производится алмазными дисками по железобетону, на фото ручной резчик по бетону Husqvarna K-760, глубина пропила по бетону до 405 миллиметров, диаметр сдвоенного диска 245 миллиметров, запас резки по армированному бетону толщиной 200 миллиметров составляет 24 000 миллиметров (24 метра). Основные достоинства данного способа обработки бетона: полное отсутствие каких либо деформированных участков бетонной стены, плиты, перегородки, пыль при производстве работ по данной технологи практически нет, шум не превышает допустимого значения в 95 Дб и время на производство работ минимально. Кроме алмазного бурения бетона довольно востребована услуга алмазного штробления, о ней поговорим в следующей статье, посвящённо данной методике обработки железобетона.

Характеристики и марки бетона.

4. Тяжёлые бетоны с плотностью от 2400 килограмм на метр кубический до 2800 кг/м3, так называемые строительные бетоны состоят из 3 основных компонентов: песок, цемент и щебень. В зависимости от процентного соотношения песка и цемента бетон делится на следующие марки. М100: бетон марки М100, состав: на 1 массовую долю цемента приходится 4,7 массовые доли песка и 7,0 долей щебня, из 10 литров цемента можно изготовить 77 литров бетона М100. М400: для изготовления бетона марки М400 берётся 1 массовая доля цемента, 1,2 массовые доли песка и 2,8 массовые доли щебня. Промежуточные марки бетона: М150, М200, М250, М300, М350. К основным характеристикам товарного бетона относят следующие: водостойкость (W), пластичность (П), прочность(М).

Способы обработки бетона: информация о современных методиках.

xn----7sbajpjolckn2o.xn--p1ai

Финишная обработка бетона: как сделать, чтобы полы служили «долго и счастливо»?

13.04.2017

Финишная обработка бетона

Практически каждая сказка заканчивается фразой «жили они долго и счастливо», обычно после этих слов мы уже не отслеживаем дальнейшую судьбу героев истории. Для полов на фразе «служили они долго и счастливо» заканчивается этап финишной обработки бетона. И начинается работа!

Финишная обработка бетона в строительной среде считается одной из самых ответственных стадий в устройстве полов. Именно она с легкостью может поставить под сомнение «долго и счастливо» в отношении будущего пола.

Как исключить возможные ошибки на этапе финиша? Какие условия должны быть соблюдены, чтобы покрытие служило долгие годы? Как правильно подобрать расходники на шлифовально-полировальную машину? В чем разница между падами и франкфуртами? Что такое «мюнхены»? Полировка — всегда ли финишная обработка бетона?

На эти и другие вопросы согласился ответить— ведущий технический специалист с многолетним опытом работы на рынке строительных материалов и оборудования, генеральный директор РК «ТЕХБЕТОН» Вячеслав Фарбер.

Вопрос: Что такое финишная обработка бетона?

Ответ: В определении «финишная» уже заложена мысль о конечности действия. Таким образом, финишная обработка бетона — это то, что завершает цикл бетонных работ. Чаще всего под финишной обработкой бетона имеют в виду полировку. Мое мнение — нужно рассматривать шире! Полировка — только один из возможных способов доведения бетона до требуемой рабочей «кондиции». Есть и другие. К финишной обработке также можно и нужно отнести — нанесение финишных составов, это различные упрочняющие (пропитка MONOPOL 1) и гидрофобизирующие пропитки, защитные воски. Устройство полимерного покрытия — тоже своего рода финишная обработка бетона.

Для меня финишная обработка бетона — это, в первую очередь, задачи, которые предстоит выполнить. Спросите себя, чего Вы хотите добиться с помощью нее — защитить бетон, восстановить бетон, выровнить бетон или упрочнить бетон? Все эти действия в той или иной степени направлены на то, чтобы полы служили дольше.

Вопрос: Из наших прошлых интервью помню, что для Вас в приоритете именно — защита бетона. Как защитить бетон с помощью финишной обработки?

Ответ: Если в самом начале должным образом защитить бетон, после его не придется восстанавливать. Исправлять старые ошибки — это всегда очень дорогостоящая процедура, поэтому уже на этапе заливки бетона я рекомендую не пренебрегать армированием, и выбирать марку бетона попрочнее. Если же рассматривать на этапе уже существующего бетона, то для него лучшей защитой станет поверхностное покрытие, например, полимерное покрытие.

Вопрос: Что нам понадобится для проведения полировки?

Ответ: Если мы говорим про полировку как финишную обработку, то здесь большое значение будут иметь расходники. Для достижения прочного бетона необходим инструмент для полировки. Ставим мы пады или франкфурты, все зависит от того, какое оборудование мы используем. Для шлифовально-полировальных машин «Hodman», «LINOLIT», «Klindex», «Husqvarna», «XtremePolishingSystems», «HTC», «LAVINA», «СТАЛАТС» — алмазные пады, для мозаично-шлифовальных машин «Сплитстоун» — франкфурты.

Вопрос: Разница между франкфуртами и падами только в типе оборудования?

Ответ: Я бы сказал — в типе крепления инструмента. Все шлифовально-полировальные машины, которые у нас представлены на рынке, идут уже со своими креплениями. И другие им просто не подойдут. Отсюда — частые простои на производстве, когда заказчик вынужден ждать расходники, соответствующие именно его типу оборудования.

Вопрос: Сегодня есть производитель, выпускающий алмазный инструмент, подходящий сразу под все типы крепления? Или — это утопия?

Ответ: Нет, не утопия. Есть такой производитель. Это американская строительная компания HODMAN с линией производства в КНР, а с некоторых пор и в России. Под маркой HODMAN выходят пады и франкфурты — на любую шлифовально-полировальную машину. Алмазный расходный инструмент HODMAN имеет в своем арсенале большинство существующих типов крепления. Если же расходник с определенным типом крепления в товарной линейке по каким-то причинам отсутствует, то инструмент может быть изготовлен по специальному заказу. Для удобства клиента также есть возможность изготовить переходник для любого типа шлифмашины эксклюзивно под пады HODMAN.

Вопрос: Помимо универсальности, чем полировальные пады HODMAN объективно лучше?

Ответ: Все расходники создаются и подбираются под наш российский бетон. Со всеми его «погрешностями». Все происходит крайне индивидуально. Будучи производителями, посредством разработки алмазного наполнителя и вариаций связок мы можем задавать паду требуемый рабочий ресурс. Чем правильнее подобран тип сегмента, тем выше производительность пада. На текущий момент производительности падов хватает на 1 тыс. кв. метров (в зависимости от характеристик бетона). Параллельно на нашем заводе регулярно проходят тестирования имеющегося инструмента и ведутся разработки новых модификаций продукта. Все идет к тому, что совсем скоро мы не будем ограничиваться финишной обработкой одного только бетона. Мы вернемся к хорошо забытому старому. К тому, с чего когда-то начинали первые ремесленники.

Вопрос: И с чего начинали первые ремесленники?

Ответ: С обработки камня! Ни для кого не секрет, что бетонные технологии пришли намного позже. История развития техники полировки уходит корнями в древнюю Италию, где в XV веке местные мастера впервые решили использовать мраморные глыбы, остававшиеся в результате создания ими скульптур, статуй и просто дорогих украшений, в качестве элементов для укрепления поверхности пола. Проблему выступающих из пола мраморных частей придумали решить посредством трения неровной поверхности жестким куском гранита. Бесспорно, для этого требовалась недюжинная сила и время, тем не менее, на тот момент такая техника стала настоящим прорывом в области обработки полов, а ремесленники, в чьих светлых головах зародилась эта идея, передовиками производства! Много позже с появлением первого бетона кустарная техника полировки натурального камня трансформировалась в технологию полировки бетона, которую мы наблюдаем в наши дни.

Вопрос: Вы хотите сказать, что полировальные пады HODMAN скоро смогут обрабатывать не только бетон, но и камень?

Ответ: Многие подрядчики уже работают нашими падами для полировки камня, но основная специализация компании была и есть — это обработка бетона. Тема полировки каменных поверхностей будет нами развиваться и дальше. Сначала бетон, потом камень.

Вопрос: С падами и франкфуртами боле-менее понятно, а «мюнхены» — это кто?

Ответ: Не кто, а что (улыбается). Так иногда называют наши полировальные пады — мюнхены HODMAN. «Мюнхены» появились в ответ на «франкфурты». Это «наш ответ Чемберлену». Определение «франкфурты» использует для своих падов компания «Сплитстоун». Франкфурты и мюнхены отличаются друг от друга — формой (зависит от производителя) и размером (мюнхен меньше франкфурта).

Впервые такое определение наших падов услышал от одного крупного московского подрядчика, которому поставлял товар. Во время отгрузки у нас с ним состоялся такой диалог: «У Вас очень хорошие мюнхены», — «Как? Как Вы сказали?», — «Мюнхены!». После этого случая задумался, почему бы компании HODMAN не использовать для обозначения своих падов — «мюнхены»? «Пад» звучит слишком обобщенно, а «мюнхены» — самое то!

Вопрос: Давайте резюмируем. Что нужно для того, чтобы полы служили долго и счастливо?

Ответ: Защищать бетон, не пренебрегать этапом финишной обработки и выбирать только профессиональный алмазный инструмент.

Уместно ли выражение «долго и счастливо» в отношении полов? Да, если соблюдать основные правила по их устройству.

… И служили они долго и счастливо, и не пылили, и не были подвержены воздействию «врагов» своих — воды, химии, ГСМ, механических нагрузок — ибо защищены были надежно! А если Вы хотите, чтобы Ваша сказка о полах тоже имела счастливый финал, обращайтесь в Группу компаний «ТЕХБЕТОН»!

Копирайт Кузьминчук К.В.

tehbeton.com

Обработка - бетон - Большая Энциклопедия Нефти и Газа, статья, страница 1

Обработка - бетон

Cтраница 1

Обработка бетонов SiF4 широко используется на практике и носит название флюатации. [1]

Обработка бетона слабыми кислотами должна быть исключена, так как даже при последующей промывке большим количеством воды не удается полностью удалить остатки кислот, агрессивных по отношению к бетону. [2]

Обработка бетона вакуумом может применяться в довольно широком диапазоне отношения заполнитель: цемент и гранулометрического состава заполнителя, но более крупный заполнитель отделяет большее количество воды, чем мелкий. Кроме того, некоторые наиболее мелкие материалы удаляются при обработке, поэтому тонкомолотые добавки, такие, как пуццолан, не следует включать в состав смеси. [3]

Обработка бетона и извесгково-силикатных материалов четырехфторис-тым кремнием, Строит, материалы, 1959, № 3, стр. [4]

Пропаривание-это обработка бетона водяным паром, обычно имеющим температуру 804 - 95 С; применяется для ускорения твердения бетонных изделий. [5]

При обработке бетона, асбестоцемента и др., содержащих в своей основе цементно-известково-песчаные материалы, жидким стеклом последнее проникает в поры материала. При соприкосновении жидкого стекла с частицами Са ( ОН) 2 или СаСОз образуется кремне-кислота, которая постепенно теряет излишнюю воду, уплотняется или твердеет, образуя на поверхности бетона или асбестоцемента тонкую пленку. [6]

В зависимости от обработки бетона и его консистенции различаются бетоны; жесткие, полужесткие:, пластичные и литые. [8]

В зависимости от обработки бетона и его консистенции различаются бетоны: жесткие, полужесткие, пластичные и литые. [10]

Должна создавать гладкие и прочные поверхности бетона, которые позволяют не только легко осуществлять распалубли-вание, но и обходиться без оштукатуривания или какой-либо другой обработки бетона. [11]

Бетонная смесь для декоративных бетонов должна быть предельно жесткой с минимальным содержанием воды, чтобы лицевая поверхность изделия не покрывалась пленкой цементного молока и при обработке бетона лучше обнажался крупный заполнитель. [12]

Каверны и поры на поверхности конструкций возникают вследствие вовлечения воздушных пузырьков в бетон и раствор, вмятин или выступов нестроганой опалубки, скопления при вибрировании наиболее жидкой части цементного теста и раствора на поверхности конструкций, усадки смеси при повышенных и резких температурных режимах обработки бетона, рябоватости и неоднородности структуры. Поры могут также появляться при бетонировании конструкций в металлической опалубке из-за отсутствия отсоса влаги и недостаточного уплотнения смеси. [13]

Глубинные вибраторы сравнительно эффективны, так как вся энергия от них передается непосредственно бетонной смеси. Вибраторы выпускаются минимальным диаметром - до 2 см, так что их можно применять даже при обработке бетона в конструкциях с большим процентом армирования и труднодоступных участков. Глубинный вибратор не удаляет пузырьки воздуха из слоя бетонной смеси, граничащей с опалубкой, так что необходимо прорезание вдоль стенки формы и в углах плоской пластиной. Очень полезно в этих случаях применение водопоглощаю-щей опалубки, но она очень дорога. [14]

Все эти данные говорят о том, что не существует ни теоретической основы, ни способа точного определения оптимума виброактивации. Поэтому в предлагаемом способе улучшения свойств цементного теста [445] виброактивацию ведут через 20 - 25 мин без предварительного определения этого интервала. В способе обработки бетона [446] акустическую активацию ведут во втором полупериоде формирования преднамеренно пористой структуры цементного теста. [15]

Страницы: 1 2

www.ngpedia.ru

Способ обработки бетона

Изобретение относится к способам обработки бетона, улучшающим его эксплуатационные свойства, в частности ослабляющим негативные реакции щелочи-заполнителя или щелочи-кремнезема. Сущность изобретения заключается в введении в объем бетона вещества, замедляющего реакции щелочи-заполнителя или щелочи-кремнезема в бетоне, и инициировании миграции этого вещества в бетоне, при этом миграцию указанного вещества осуществляют посредством воздействия электрического поля. Целью настоящего изобретения являлось создание способа обработки бетона, обеспечивающего замедление и полное исключение указанных вредных реакций. 5 с. и 11 з.п. ф-лы.

Изобретение относится к способам обработки бетона, улучшающим его эксплуатационные свойства, в частности ослабляющим негативные реакции щелочи-заполнителя или щелочи-кремнезема.

Известно, что некоторые виды бетона, содержащие определенные кремнистые заполнители, склонны порождать расширяемые продукты реакции (щелочной силикагель), если в жидкости, находящейся в порах бетона, присутствуют достаточные концентрации натрия, калия и гидроксила. Это явление, известное как реакция щелочи-заполнителя (РЩЗ) или реакция щелочи-кремнезема (РЩК), может вызывать вредное расширение и растрескивание бетона. Известно использование составов с литием в качестве средства задержки РЩЗ/РЩК в тех видах бетона, которые содержат потенциально реакционноспособные заполнители. Целью настоящего изобретения являлось создание способа обработки бетона, обеспечивающего замедление и полное исключение указанных вредных реакций. Согласно предложенному решению осуществляют введение в схватившийся (затвердевший) бетон или обеспечивают присутствие в нем ионов лития (или подобных ионов) в сочетании со специфическими методами управления коррозией с усилением или исправлением бетона, когда ионы лития переносятся в локальные участки внутри бетона, в которых наиболее вероятно возникновение РЩЗ/РЩК. В качестве альтернативы составы с литием могут вводиться в процессе изготовления изделия из бетона с использованием метода усиления. Таким образом, прежде всего предложено использовать ионы лития в растворах, взвесях или смесях для обработки существенных бетонных структур, и в то же время ионы лития или им подобные могут намеренно вводиться в изготовляемый бетон с расчетом на некоторый вид последующей обработки коррозии стальной арматуры. Ряд методов, используемых для уменьшения коррозии стальной бетонной арматуры, может вызывать локализованное повышение концентрации ионов натрия, калия и гидроксида в жидкости, находящейся в порах бетона, что увеличивает риск расширения и растрескивания за счет РЩЗ/РЩК в сортах бетона, содержащих восприимчивые заполнители. (К числу таких методов снижения коррозии относится катодная защита, электрохимическое рассоление, повторное подщелачивание и исправление структуры с помощью цементирующего раствора, жидкого цементного теста или бетона.) Согласно изобретению применяются составы с литием в сочетании с упомянутыми выше методами уменьшения коррозии стальной арматуры бетона с целью замедления или исключения возникновения РЩЗ/РЩК как вредных побочных эффектов. Представляется, что эффективность составов с литием в качестве средства замедления или остановки РЩЗ/РЩК с сортах бетона, содержащих потенциально реакционноспособные заполнители, зависит от образования на поверхности заполнителя нерастворимого силиката лития, который обладает малой тенденцией к расширению в присутствии воды. Согласно первому аспекту изобретение включает в себя использование составов с литием (или подобных им) в качестве замедлителя реакции щелочи-заполнителя/щелочи-кремнезема в железобетоне, подвергнутом катодной защите, электрохимическому рассолению, повторному электрохимическому подщелачиванию или исправлению структур. Согласно второму аспекту изобретение включает в себя способ понижения РЩЗ/РЩК в армированном бетоне, включающий в себя этапы создания подвижных ионов лития в бетоне и пропускания электрического тока через бетон или/и арматуру бетона. Согласно третьему аспекту изобретение включает в себя способ получения армированного или предварительного напряженного бетона, состоящий из этапов выполнения металлической арматуры внутри бетона, создания подвижных ионов лития в или на бетоне и приложения электрического тока к бетону или/и арматуре бетона. Таким образом, ионы лития можно удобно вводить в структуру во время ее образования, и они присутствуют в структуре при пропускании электрического тока на любом этапе в течение срока службы бетонного изделия. Предпочтительно, чтобы эти способы предусматривали перенос ионов лития к конкретным локальным участкам в объеме бетона. Таким образом, бетон имеет области с высокой концентрацией лития и области с низкой концентрацией лития. Согласно четвертому аспекту изобретение включает в себя наложение на бетон химического вещества, содержащего вещество, которое мигрирует в электрическом поле через объем бетона и притягивается к тем областям в объеме бетона, в которых вероятно могут иметь место РЩЗ/РЩК. Это вещество предпочтительно реагирует в указанных областях с образованием второго нерастворимого вещества, существенно не расширяющегося в присутствии воды. Согласно пятому аспекту изобретение включает в себя способ улучшения бетонных структур путем применения веществ, содержащих составы лития, таким образом, что ионы лития диффундируют в основной объем лития, примыкающий к подлежащим улучшению областям, чтобы замедлить РЩЗ/РЩК в основном объеме бетона. Согласно шестому аспекту изобретение предполагает наличие бетонного изделия или бетонной структуры, содержащей области с высокой концентрацией ионов лития (или подобных им) или/и области с низкой концентрацией ионов лития (или подобных им). Предпочтительно, чтобы высокая концентрация ионов лития находилась очень близко к участкам, в которых преимущественно имеют место РЩЗ/РЩК. Пример 1. Катодная защита железобетона. Катодная защита применяется по отношению к армирующей стали путем пропускания электрического тока между этой сталью и удлиненной системой анода, прикрепленной к поверхности бетона. Арматура бетона действует в качестве катода электролизера. Устройство анода может иметь самые разные виды, такие, как проводящая краска, распыленное металлическое покрытие или верхний слой из проводящего асфальта. Ток обычно подается непрерывно в течение всего оставшегося срока службы структуры с помощью переменного источника напряжения постоянного тока. Последний можно время от времени регулировать для обеспечения постоянного уровня поляризации стальной арматуры бетона, адекватность которого оценивается на основе сравнения его значений по отношению к значениям поляризации опорных электродов в разных их положениях. Хотя общую среднюю плотность тока, приложенного к структуре, можно контролировать (обычные указанные величины составляют менее 20 мА/кв.м), распределение тока в арматуре бетона нельзя сделать полностью равномерным, и на практике локальные области заделанной в бетон стали часто находятся под воздействием плотностей тока, значительно превышающих его среднюю плотность. Катодные процессы, имеющие место на поверхности армирующей стали, особенно в областях повышенной локальной плотности тока, порождают локальные концентрации ионов натрия, калия и гидроксила, что увеличивает риск РЩЗ/РЩК вблизи стали. Этот риск можно уменьшить, если ввести составы с литием (например, гидроокись лития, нитрит лития, ацетат лития, бензоат лития и т. п.) вблизи поверхности анода, т.к. при этом положительно заряженные ионы лития Li+ будут мигрировать под воздействием приложенного электрического поля по направлению к катоду из стали. Электромиграция Li+ имеет тенденцию происходить предпочтительно в тех областях стали, в которых локальная катодная плотность тока имеет самое высокое значение и в которых, следовательно, существует наибольший риск РЩЗ/РЩК. Удобные способы введения составов с литием при соответствующих концентрациях несколько разнятся для разных систем анода. В тех случаях, когда анодное устройство представляет собой сочетание металлической сетки и цементирующего верхнего слоя, часто полезным бывает включение состава с литием в виде примеси в цементирующий верхний слой. В тех случаях, когда устройство анода представляет собой проводящую краску, распыленное металлическое покрытие или проводящий асфальт, полезна абсорбция раствора состава с литием внутрь заранее высушенной поверхности бетона до наложения анодного покрытия и в некоторых областях применения возможно создание механизма "капельной подпитки" для ввода дополнительного раствора, содержащего литий, под поверхностью анода. К числу других способов введения составов с литием относится накачиванием их под давлением внутрь объема бетона. Концентрация состава отличается для разных сортов бетона и предпочтительно определяется испытаниями, проводимыми на небольшом количестве образцов. Считается, что в некоторых случаях пригодна концентрация более 0,1 М в цементирующем верхнем слое, хотя эта цифра может значительно меняться. В обычных условиях предусматривается использовать концентрацию менее 2 М, но, естественно, для определения соответствующего диапазона подходящих концентраций можно использовать упомянутые испытания. Пример 2. Электрохимическое рассоление и повторное подщелачивание железобетона. Электрохимическое рассоление и повторное подщелачивание железобетона в основном аналогичны катодной защите в том смысле, что эти методы предполагают прохождение тока между катодом, выполненным в виде стальной арматуры бетона, и анодом, смонтированным на поверхности бетона. Обычно анод представляет собой металлическую сетку, помещенную в электролит (часто в виде взвеси с волокнистой деревянной массой) и находящуюся в контакте с поверхностью бетона. Основное различие между этими видами обработки и обычной катодной защитой состоит в том, что эти виды предусматривают пропускание тока со значительно большей плотностью (приблизительно 1 А/кв. м) в течение меньших промежутков времени (обычно в сумме не более нескольких месяцев). Катодные процессы, происходящие на поверхности армирующей стали, порождают высокие локальные концентрации ионов натрия, калия и гидроксила, увеличивая тем самым вероятность возникновения РЩЗ/РЩК вблизи стальных элементов. Введение составов с литием (таких, как гидроокись лития, нитрит лития, ацетат лития, бензоат лития или других растворимых составов с литием) в электролит, окружающий анод или/и бетон создает простой и удобный метод снижения этой вероятности, потому что положительно заряженные ионы Li+ быстро мигрируют под воздействием приложенного электрического поля по направлению к стальному катоду, как и в случае катодной защиты. Как отмечалось ранее, считается, что ионы лития предпочтительно реагируют с кремнистым наполнителем, образуя нерастворимый силикат лития на поверхности заполнителя, который не расширяется в значительной степени, как это делает щелочной силикагель в реакции щелочь-кремнезем. Поскольку введение лития (или любых других подвижных ионов) способствует уменьшению числа переносимых ионов хлорида, время, требующееся для эффективного электролитического рассоления железобетонных структур, можно несколько увеличить, если, как описано выше, используются электролиты на основе лития. Можно использовать испытания, проводимые на небольшом количестве образцов, чтобы оценить условия испытания конкретных изделий. В тех случаях, когда время обработки слишком затягивается, удобно проводить электролитическое рассоление в виде двухэтапного процесса с использованием воды и водного раствора, содержащего ионы лития, в качестве внешних электролитов в анодной взвеси. Пример 3. Исправление структуры с помощью цементирующих растворов, жидкого цементного теста и бетона. Бетонные структуры, имеющие трещины вследствие коррозии арматуры бетона либо от других причин, например от механического повреждения, часто восстанавливаются путем удаления неплотного материала (так или иначе подозрительного материала) и закладывания в поврежденные области цементирующих растворов, бетона и т.п. В тех случаях, когда ремонтный материал содержит более высокие концентрации щелочей (т.е. ионов натрия, калия и гидроксила), чем основной объем бетона, происходит диффузия этих щелочей в окружающую массу бетона. Это приводит к повышению вероятности возникновения РЩЗ/РЩК вокруг исправленной области особенно в тех случаях, когда основной бетон содержит восприимчивые заполнители. Эту вероятность реакций можно снизить посредством введения в ремонтный материал определенного количества составов с литием (таких, как гидроокись лития, нитрит лития, ацетат лития, бензоат лития и т.п.) в качестве примесей или смесей. Концентрация ионов Li+ в растворе, находящемся в порах вводимого цементирующего материала, должна быть достаточной для того, чтобы обеспечить их диффузию в основной объем бетона, более быструю по отношению к скорости диффузии ионов Na+ и K+. Анионы, связанные с используемыми составами с литием, не должны быть такими (например, Cl-, SO-4 и т.д.), которые способны пагубно воздействовать на износостойкость ремонтного материала, на окружающую массу бетона или на его арматуру. Может оказаться полезным использовать составы с литием, в которых анион (например, гидроокись, нитрит, бензоат, ацетат и т.п.) функционирует в качестве замедлителя коррозии стали, поскольку это обеспечивает улучшенную защиту стальной арматуры бетона вблизи починочного материала. Что касается смесей или примесей, необходимо определить воздействие составов с литием на основные свойства (например, работоспособность, характеристики схватывания и затвердения) с помощью предварительных испытаний цементирующих ремонтных материалов, для конкретного их применения.Формула изобретения

1. Способ обработки бетона путем замедления реакций щелочи-наполнителя или щелочи-кремнезема в бетоне, заключающийся в введении в объем бетона вещества, замедляющего упомянутые реакции щелочи-заполнителя или щелочи-кремнезема, и инициировании миграции этого вещества в бетоне, отличающийся тем, что миграцию указанного вещества осуществляют посредством электрического поля. 2. Способ по п.1, отличающийся тем, что миграцию вещества осуществляют, предпочтительно, в направлении областей, особенно восприимчивых к реакциям щелочи-заполнителя или щелочи-кремнезема. 3. Способ по п.1 или 2, отличающийся тем, что осуществляют функционирование электрического поля с обеспечением контроля коррозии арматуры бетона. 4. Способ по любому из пп.1 - 3, отличающийся тем, что обеспечивают реакцию упомянутого вещества с присутствующим в бетоне заполнителем с образованием второго вещества. 5. Способ по п.4, отличающийся тем, что обеспечивают образование второго вещества на поверхности заполнителя. 6. Способ по п.4 или 5, отличающийся тем, что второе вещество является нерастворимым и нерасширяющимся в значительной степени в присутствии воды. 7. Способ по любому из пп.1 - 6, отличающийся тем, что упомянутое первым вещество содержит ионы лития. 8. Способ по любому из пп.1 - 7, отличающийся тем, что вещество вводят в бетон в составе смеси с обеспечением контакта последней с поверхностью бетона. 9. Способ по п. 8, отличающийся тем, что смесь представляет собой цементирующий верхний слой, включающий в себя анод. 10. Способ по любому из пп.1 - 9, отличающийся тем, что первое из упомянутых веществ вводят в бетон во время его изготовления. 11. Способ по любому из пп.1 - 10, отличающийся тем, что упомянутое первым вещество кладут в бетон для улучшения существующего бетона. 12. Способ по любому из пп.1 - 11, отличающийся тем, что до введения в бетон упомянутого первым вещество осуществляют рассоление бетона водой. 13. Изделие из железобетона, отличающееся тем, что оно обработано способом по любому из пп.1 - 12. 14. Способ получения армированного или предварительно напряженного бетонного изделия, заключающийся в образовании металлической арматуры внутри бетона, отличающийся тем, что осуществляют образование подвижных ионов лития в структуре бетона и на отдельном этапе в течение срока службы бетонного изделия к нему прикладывают электрическое поле. 15. Способ ремонта бетонного изделия, заключающийся в приготовлении ремонтной смеси и наложении ее на бетонное изделие, отличающееся тем, что ремонтную смесь выполняют с одним или большим числом составов с литием и прикладывают к изделию электрическое поле с обеспечением миграции ионов лития по направлению к подлежащей ремонту области бетонного изделия для замедления реакций щелочи-кремнезема или щелочи-заполнителя. 16. Изделие из железобетона, содержащее вещества-замедлители реакции щелочи-заполнителя или щелочи-кремнезема, отличающееся тем, что к нему приложено электрическое поле и оно имеет области с низкой и высокой концентрациями вещества-замедлителя, причем максимальная концентрация этого вещества соответствует области наибольшей плотности электрического тока.www.findpatent.ru