Морозостойкость и факторы, влияющие на морозостойкость. Морозостойкость формула

Морозостойкость и факторы, влияющие на морозостойкость. — МегаЛекции

Классификация свойств стройматериалов.

Свойства-это характеристика материала или изделия, к-рая проявляется в процессе преработки, применении эксплуатации. Способность материалов определенным способом реагировать отдельно или в совокупности с другими факторами ( внешними и внутренними). Свойства : простые и сложные. Простые нельзя разделить. Свойства зависят от структуры материала.

Свойства: Функциональные ( эксплуатационно-технические и технологические), Эстетические( АРх- художественные(форма, размер, блеск, цвет, текстура)), Технико-Экономические.

Эксплуатационно-технические: *физичексие(структурные(истинная плотность, средняя плотность, пористость, насыпная плотность, пустотность,водопоглащение,водостойкость, влагостойкость, влажность, влагоотдача, гигроскопичность, проницаемость, морозостойкость, огнестойкость, аккустика), гидрофизичекские и теплофизические), *механические(прочность, твердость, истираемость и т.д.), *химические(характеризуют способность материала сопротивляться агрессивным средам(бензостойкость, маслостойкость, кислотостойкость, щелочестойкость), *биологические (свойство материала сопротивляться разрушению от отдельных видов растений и др.видов живых организмов ЗАВИСЯТ: от влажности. Пористости, структуры и плотности), *технологические(способность подвергаться обработке(распиловка, дробимость, полируемость, укрывистость, гвоздимость, удобоукладываемость. ВЛИЯНИЕ: на качество и стоимость материала), *комплексные(ДОЛГОВЕЧНОСТЬ(способность сопротивляться действию атмосферных и др. факторов, СОВМЕСТИМОСТЬ: способность образовывать прочную конструкцию и способность долго сохранять свои функции, НАДЕЖНОСТЬ: выполнение своих функций )

Структурные свойства материалов: истинная средняя плотность.

Средняя плотность – это масса единицы объема материала в естественном состоянии(с пустотами и порами). Зависит от структуры и влажности.

Истинная плотность – это масса единицы объема материала в абсолютно плотном состоянии, т.е. без пор и пустот, и трещин…

Структурные свойства материалов: пористость и пустотность.

Пористость материала-это степень заполнения его объема порами. Эта характеристика влияет на эксплуатационные свойства(теплопроводность, морозостойкость, водопоглощение, водонепроницаемость, прочность, звукопроводность).

Пористость зависит от технологии получения материала.

Пористость метериала-это отношение объема его пор на его объем в естественном состоянии. Пустоты – это поры объем которых более 2 мм.

Пустотность – это масса сыпучего материала вместе с его пустотами.

Гидрофизические свойства - водопоглощение.

Водопоглощение – это способность материала впитывать в себя воду и удерживать ее при непосредственном соприкосновении с ней. Водопоглощение оценивают количеством воды, поглощенной образцом из материла при выдерживании его в воде в течении заданного времени, выраженным в процентах в %. Водопоглощение по массе – это поглощенное количество воды на, отнесенное к его(материала) массе. Водопоглощение по объему - … отнесенное к его объему.

Соотношение между водопоглощением по массе и по объему это и есть средняя плотность материала в сухом состоянии.

ВОдопоглощение зависит от пористости, продолжительности насыщения, скорости погружения в воду, от размера пор. Применяют медленное погружение при кипячении для ускорения.

Влияет на плотность, теплопроводность, прочность.

ВОдопоглощение по массе = 0…180%

Водопоглощение по объему всегда меньше 100%!!!

Гидрофизические свойства – влажность и влагоотдача.

Влажность – это содержание влаги в материале в естественно влажном состоянии, отнесенное к массе материала в сухом состоянии, выраженное в процентах.

Влажность всегда меньше водопоглощения.

Влагоотдача – свойство материала отдавать влагу окружающей среде или - это выделение влаги из материала при определенных условиях (температура, давление, движение воздуха). Зависит от структуры материала.

Влажность и водопоглощение влияют на прочность, теплопроводность и плотность.

Гидрофизические свойства – водостойкость и влагостойкость.

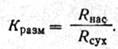

Водостойкость – способность материала сохранять плотность при увлажнении. Характеризуется коэффициентом размягчения.

Влагостойкость – способность материала длительно сопротивляться разрушающему действию влаги при периодичном увлажнении и высыхании.

Гигроскопичность и паропроницаемость.

Гигроскопичность – это способность материала поглощать влагу из окружающей среды. Материалы которые притягивают своей поверхностью влагу называются гидрофильными, а которые отталкивают – гидрофобными.

Мелкопорные материалы – большая гигроскопичность (сахар, цемент, соль)

Влияет на теплопроводность материала.

Паропроницаемость – свойство материала пропускать сквозь себя жидкости, воздух, газ.(флюиды). И выражаются в общем виде: количеством флюида, проходящего за единицу времени через единицу поверхности материала заданной толщины при перепаде давления.

Зависит от пористости(размера, количества, характера) от поверхности и ее толщи.

Морозостойкость и факторы, влияющие на морозостойкость.

Морозостойкость – сложное свойство, характеризующее способность материала, поглощенного водой, выдерживать многократное замораживание и оттаивание без признаков разрушения и снижения прочности. F35, 50… 500. (марка)

Зависит от пористости, формы и размера пор и степени насыщения их водой.

Чтобы увеличить морозостойкость надо уменьшить пористость и увеличить прочность.

megalektsii.ru

Свойства строительных материалов — Материалы и свойства

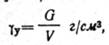

Удельный вес — вес единицы объема материала в абсолютно плотном состоянии (без пор и пустот)

где G — вес материала в сухом состоянии в г,

V — объем материала в см3.

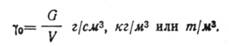

Объемный вес — вес единицы объема материала в естественном (вместе с порами) состоянии. Для сыпучих материалов (песок, щебень и т. д.), кроме того, определяют насыпной объемный вес — вес единицы объема вместе с пустотами между зернами материала. Объемный вес можно определять в сухом состоянии или при определенной влажности

где G — вес материала,

V — объем мерной посуды (материала).

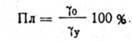

Плотность — степень заполнения объема материала твердым веществом — выражается обычно в процентах:

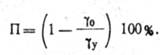

Пористость — степень заполнения объема материала порами:

Пустотность (межзерновая) рыхлых материалов (песок, щебень) определяется по той же формуле, но вместо ?y берут объемный вес «в куске», a ?0 — насыпной объемный вес.

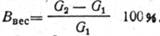

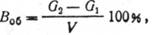

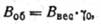

Водопоглощение — степень заполнения объема материала водой:

объемное водопоглощение

весовое водопоглощение

где G1 — вес материала в сухом состоянии,

G2- вес материала в насыщенном водой состоянии,

V — объем материала.

Водопоглощение определяют постепенным погружением в воду высушенного до постоянного веса и охлажденного образца. Полное водопоглощение определяют кипячением.

Отношение прочности материала, насыщенного водой, к прочности сухого материала называется коэффициентом размягчения:

Сорбционная влажность — влажность за счет поглощения материалом водяных паров из воздуха. Сорбционную влажность определяют увлажнением высушенных образцов в эксикаторах с определенной влажностью, поддерживаемой раствором серной кислоты. Для получения влажности в 40—60—80—97% при t = 20°C применяется серная кислота концентрации соответственно в 45, 37, 24 и 5%. Гигроскопичность (частный случай сорбционной влажности) — увлажнение материала после пребывания в течение 10 суток в воздушной среде с 100-процентной относительной влажностью при t = 18—20°.

Морозостойкость — способность насыщенного водой материала выдерживать многократное замораживание при t = 17—20° и оттаивание при t= 15—25°

Морозостойкость материала характеризуется числом циклов попеременного замораживания и оттаивания водонасыщенных образцов, которое они выдерживают до снижения прочности до 25% и потери веса до 5% (для крупного заполнителя бетона допустима потеря в весе до 10%)

В зависимости от назначения и климатических условий каменные материалы должны выдерживать 10—15—25 и более (до 300) циклов замораживания и оттаивания.

Ориентировочные данные по морозостойкости глиняного кирпича и некоторых других материалов можно получить по методу определения коэффициентов морозостойкости:

где Bx —водопоглощение материала при комнатной температуре,

Bk — водопоглощение при кипячении в течение 4 часов.

Материал считается морозостойким, если К < 0,85.

Ускоренные испытания морозостойкости каменных материалов можно производить погружением образцов в насыщенный раствор сернокислого натрия на 20 часов и высушиванием при t=105—110°

Насыщение и высушивание производят 4—5 раз, что соответствует 15—25 циклам замораживания и оттаивания.

Морозостойкость материала можно определить без разрушения по снижению динамического модуля упругости. К ускоренным методам испытаний на морозостойкость относится замораживание в жидкой среде.

Таблица 43

Удельный и объемный веса и коэффициент теплопроводности основных строительных материалов

| Наименование материалов | Удельный вес г/см3 | Объемный вес в сухом состоянии в кг/м3 | Коэффициент теплопроводности в ккал/мчасград |

| Артикский туф | 2,8 | 800-1400 | 0,16-0,28 |

| Асбестоцементные плитки | 2,5 | 1600-1900 (м2-11кг) | 0,30 |

| Асфальтобетон | 2.6 | 2000-2200 | 0,75 |

| Базальт | 3,3 | 2700-3200 | 1,6-3 |

| Бетон на гравии или шебне | 2,6 | 2000 — 2250 | 0,85-1,4 |

| Бетон на кирпичном щебне | 2,6 | 1800-2000 | 0,6-1 |

| Бетон на шлаке | 2,6 | 1400—1600 | 0,30-0,70 |

| Бетон ячеистый (пенобетон, пеносиликат) | 2,8 | 400- 1200 | 0,10—0,40 |

| Береза | 1,6 | 500-600 | 0,15 |

| Бут-известняк (обмер в штабелях) | 2,6 | 1300-1400 | 1,1 |

| Битумно-опилочпые плиты . | — | 30)-400 | 0,10 |

| Войлок в кипах | 1,7 | 200—300 | 0,05 |

| Газогипс | 2,7 | 500 | 0,12 |

| Гипс в изделиях | 2,7 | 700-1300 | 0,2-0,38 |

| Гипсобетон | 2,6 | 1000—1300 | 0,30 |

| Гипсовая сухая штукатурка | — | 1000 | 0,25 |

| Глина | 2,7 | 1600 — 1800 | 0,50 |

| Гравий | 1000-1800 | 0,40 | |

| Граниты | 3,0 | 2500-2900 | 3,0 |

| Древесно-волокнистые плиты | 1,7 | 150-60J | 0,05-0,11 |

| Дуб | 1,65 | 700- 900 | 0,1 -0,20 |

| Железобетон | 2,9 | 2400—2500 | 1-1,40 |

| Земля сухая (растительная) | 1200-1400 | 0,35 | |

| Зола | 700-900 | 0,17 | |

| Известняки тяжелые . | 2,6 | 1600 -2100 | 0,45—0,86 |

| Известь- кипелка | 2.6 | 600- 1400 | — |

| Известняки-ракушечники | 2,6 | 1100 — 1600 | 0,25-0,4 |

| Известь-пушонка | 2,6 | 450-550 | _ |

| Известковое тесто | 1000-1400 | — | |

| Камни шлакобетонные пустотелые (обмер в штабелях) | — | 1200-1300 | 0,50-0,70 |

| Камышит | — | 250 400 | 0,10 |

| Картон | 1,6 | 250-500 | 0,09 |

| Керамзит (гравий) | 2,6 | 300 — 900 | 0,13-0,35 |

| Керамзитобетон | 2,6 | 800-1400 | 0,25-0,45 |

| Керамические блоки . | 2,7 | 1900 — 2200 | 0,5 -1 |

| Кирпич глиняный обыкновенный | 2,7 | 1600—1900 | 0,4 -0,58 |

| Кирпич глиняный пористый | 2,7 | 600-1400 | 0,14-0,32 |

| Кирпич силикатный | 2,6 | 1800- 2000 | 0,75 |

| Кирпич трепальный . | 2,7 | 700-1300 | 0,19-0,29 |

| Кирпичная кладка | — | 1400-1900 | 0,50-0,75 |

| Ксилолит | 2,4 | 900— 1800 | 0,25-0,6 |

| Лес хвойный полусухой | 1,6 | 650-700 | 0,16-0,23 |

| Мипора | — | 15-20 | 0,03 |

| Минераловатные плиты жесткие | 2,8 | 300-500 | 0,08—0,12 |

| Мрамор | 2,9 | 2600- 2800 | 3,0 |

| Мусор строительный . | — | 1200-1400 | 0,35 |

| Опилки древесные | 1,6 | 200-300 | 0,04-0,06 |

| Опока | 2,6 | 1300-1800 | 0,30-0,80 |

| Пенопласт | 1,4 | 70-190 | 0,04-0,045 |

| Пенокералит | 2,7 | 350-500 | 0,07-0,17 |

| Пеностекло (газостекло) . | 2,6 | 300-500 | 0,1 -0,14 |

| Песчаник | 2,6 | 1800 — 2400 | 0,7 -1,40 |

| Песок речной | 2,6 | 1500-1700 | 0,40-0,50 |

| Растворы известково-песча- ные | 2,8 | 1600—1809 | 0,46-0,60 |

| Растворы легкие (шлаковые) | 2,6 | 1200-1400 | 0,30-0,40 |

| Стекло | 2,6 | 2500 | 0,65 |

| Стеклянная вата | 2,7 | 150-200 | 0,04 |

| Соломит | 1,4 | 150—250 | 0,06 |

| Сосна | 1,6 | 500—600 | 0,15 |

| Трепел (диатомит) | 2,7 | 600 | 0,15 |

| Торфоплиты | 1,5 | 150-250 | 0,065 |

| Фанера | 1,6 | 575-650 | 0,15 |

| Фибролит на цементе . | 350-850 | 0,06-0,15 | |

| Цемент | 3,1 | 1000- 1400 | |

| Шлак гранулированный | 3,3 | 300-700 | 0,08-0,12 |

| Шлак котельный | 2,7 | 700-1300 | 0,16-0,30 |

| Шлаковая вата | 3,3 | 200 400 | 0,04-0,06 |

| Щебень из плотных пород | 2,6 | 1600-1800 | _ |

| Щебень известняковый . | 2,6 | 1300-15?0 | — |

arxipedia.ru

Испытание на морозостойкость — Материалы и свойства

Учитывая, что морозостойкость играет решающую роль, в длительности службы природных каменных материалов, при оценке долговечности, камня обычно пользуются показателями морозостойкости. Согласно ГОСТ 9479-84 на морозостойкость должны испытываться все породы, предназначенные для использования в наружных облицовках.

Определение морозостойкости камня производят на образцах кубической формы с ребром 40 – 50 мм или цилиндрах диаметром и высотой 40—50 мм. Вначале образцы в течение 48 ч выдерживают в воде при температуре 20 °С, затем помещают в холодильную камеру, доводя в ней температуру до минус 17 ‑25 °C (длительность выдержки 4 ч). После этого промороженные образцы помещают в воду с температурой 20 °С и выдерживают при этой температуре до полного оттаивания, но не менее 2 ч. Далее цикл повторяется. После 15, 25 и 50 циклов замораживания и оттаивания по 5 образцов испытывают на сжатие.

Потерю прочности Δ,(%) образцов вычисляют по формуле

∆ = (Rсж – R»сж) / Rсж 100,

где Rсж и R»сж – средние арифметические значения предела прочности при сжатии пяти образцов соответственно в насыщенном водой состоянии и после испытания их на морозостойкость, МПа.

Если среднее значение величины потери прочности пяти образцов при сжатии после попеременного их замораживания и оттаивания не превышает 20 % при установленном количестве циклов (табл. 3 ГОСТ 9479—84), то горная порода отвечает соответствующей марке по морозостойкости. При величине потери прочности свыше 20 % испытываемый камень не отвечает соответствующей марке по морозостойкости.

Методика испытания материалов на морозостойкость

Методика испытания материалов на морозостойкость впервые предложена в 1886 г. русским ученым Н. А. Белелюбским, основавшим первую в России лабораторию строительных материалов.

Для используемого в наружных облицовках камня действующим стандартом установлена следующая минимальная морозостойкость: граниты и аналогичные изверженные породы, а также кварциты и гнейсы – 50 циклов; мраморы, мраморизован- ные известняки, пористые базальты, песчаники, плотные доломиты, травертины, пористые известняки и туфы вулканические – 25 циклов; туфы фельзитовые и известняки- ракушечники – 15 циклов.

Пригодность камня изверженных пород для производства облицовочных материалов, применяемых в конструкциях, которые соприкасаются с грунтом (цоколи, парапеты и т. п.), в соответствии с упомянутым выше стандартом оценивается путем испытания образцов в растворе сернокислого натрия. Высушенные до постоянной массы образцы помещают в раствор сернокислого натрия и выдерживают в нем в течение 20 ч при комнатной температуре, затем их переносят на 4 ч в сушильный шкаф, где поддерживается температура 105—110 °С. После этого образцы охлаждают до комнатной температуры, вновь заливают раствором сернокислого натрия, выдерживают в течение 4 ч и снова помещают в сушильный электрошкаф на 4 ч. В указанной последовательности операцию повторяют требуемое число раз. После 5 и 10 циклов попеременного выдерживания в растворе и высушивания в электрошкафу образцы промывают горячей водой для удаления сернокислого натрия, высушивают до постоянной массы и определяют их массу взвешиванием на гирных или циферблатных весах.

Потери образцов в массе Am (%) вычисляют по формуле

∆m = (m1 – m2) / m1 100,

где m1 и m2 – массы образца соответственно до испытания и высушенного до постоянной массы после испытания, кг.

Потеря образцов в массе не должна превышать 5 % после 10 циклов испытаний.

arxipedia.ru

Морозостойкость - Определения структурных характеристик

Навигация:Главная → Все категории → Определения структурных характеристик

Морозостойкость

Морозостойкость  Морозостойкость

Морозостойкость Многие строительные конструкции (стены и фундаменты зданий, устои мостов, покрытия дорог) подвергаются совместному действию влаги и знакопеременных температур, которые постепенно приводят их к разрушению. Причина разрушения — расширение (примерно на 9%) воды при замерзании.

Морозостойкость — способность материала в насыщенном водой состоянии выдерживать многократное попеременное замораживание и оттаивание без видимых признаков разрушения. Испытание строительных материалов на морозостойкость заключается в цикличном попеременном замораживании и оттаивании в насыщенном водой состоянии и определении потери материалом массы и прочности. Замораживание и последующее оттаивание образца составляет один цикл; продолжительность цикла не должна превышать 24 ч. Количество циклов испытания принимают в соответствии с ГОСТом на материал. Так, бетон, применяемый для сооружения стен зданий, должен выдерживать 35…50 циклов, а бетон для гидротехнических сооружений – 300 циклов и более.

Выдержавшими испытание на морозостойкость считаются те материалы, которые после установленного для них ГОСТом числа циклов замораживания — оттаивания не имеют видимых признаков разрушения (не крошатся, не растрескиваются, не расслаиваются). Кроме того, потери прочности и массы образцов не должны превышать значений, установленных ГОСТом на данный материал. Например, для бетона потеря прочности при испытании на морозостойкость не более 5%, для кирпича и строительных растворов не более 25%; потеря массы при испытании кирпича не должна превышать 5%.

Испытывают материалы на морозостойкость на установках с холодильными машинами, создающими низкие температуры за счет испарения сконденсированных (сжатых и переведенных в жидкое состояние) газов: аммиака, фреона и т. п.

Во фреоновой компрессорной холодильной установке (рис. 3.5) жидкий фреон под давлением 0,5…0,8 МПа из ресивера через дроссель поступает в испаритель. Сечение труб испарителя значительно больше, чем сечение дросселя, в результате давление фреона в испарителе резко падает (до 0,05…0,1 МПа) и фреон, испаряясь, переходит в газообразное состояние. Этот процесс происходит с поглощением теплоты, поэтому в холодильной камере, где помещен испаритель, температура понижается до -16…-20°С. Из испарителя пары фреона поступают в компрессор, где они вновь сжимаются до 0,5…0,8 МПа, при этом температура фреона повышается. Затем в конденсаторе фреон охлаждается окружающим воздухом или водой, конденсируется и в жидком виде поступает в ресивер.

Морозостойкость различных материалов определяют как на целых изделиях, так и на образцах, специально изготовленных или высверленных из изделий. Форма и размеры образцов различных материалов определяются ГОСТами на эти материалы.

Образцы измеряют и взвешивают в состоянии, которое предусматривается стандартом, и укладывают в ванну для насыщения водой. Насыщенные водой образцы слегка обтирают тканью, повторно взвешивают и помещают в холодильную камеру при температуре не выше -16 °С. В камере образцы укладывают на металлический поддон с интервалами между ними для лучшего охлаждения. Если образцы размещают в несколько рядов по высоте, то их укладывают на подкладках толщиной не менее 20 мм. Общий объем загруженных в камеру образцов должен составлять не более 50% объема камеры.

Замороженные образцы вынимают из камеры и укладывают для оттаивания в ванну с водой при температуре 18…20°С. После полного оттаивания образцы вынимают из ванны, обтирают мягкой тканью, осматривают и вновь помещают в холодильную камеру. Через установленное стандартом для данного материала число циклов образцы после очередного оттаивания в воде взвешивают и испытывают на прочность.

Морозостойкость материала может быть определена ускоренными методами, заключающимися, например, в насыщении образцов материала в растворе сульфата натрия (п. 10.6) или путем глубокого (до -60 °С) их замораживания (п. 12, 13).

Похожие статьи:Структурные характеристики и свойства строительных материалов

Навигация:Главная → Все категории → Определения структурных характеристик

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум

stroy-spravka.ru

Морозостойкость

Морозостойкость – способность материала после насыщения его водой выдерживать определенное количество циклов замораживания – оттаивания без ухудшения свойств ниже установленного предела. *** Морозостойкость строительных материалов.Морозостойкость Frost resistance

Морозостойкость строительных материалов - способность насыщенного водой материала выдерживать многократное попеременное замораживание и оттаивание без видимых признаков разрушения и без значительного снижения прочности. Морозостойкость измеряется количеством циклов замораживания и оттаивания, проводимых в лабораторных условиях.

МОРОЗОСТОЙКОСТЬ КИРПИЧА

В условиях нашего изменчивого климата это одна из важнейших характеристик для кирпича. Морозостойкость кирпичей измеряется количеством циклов попеременного замораживания и оттаивания водонасыщенного изделия: чем больше циклов оно способно преодолеть, не изменив своих потребительских свойств, тем дольше прослужит. Почему речь идет о водонасыщенном изделии? Потому что морозостойкость во многом зависит от степени водопоглощения материала: ведь влага, замерзая и оттаивая при перепадах температур, разрушает его структуру. А значит, чем меньше влаги находится в порах керамики, тем лучше. По нормам водопоглощение кирпича должно быть не менее 6 и не более 16%.

В технической документации морозостойкость обозначается буквой «F», а следующая за ней цифра говорит о количестве циклов, которые кирпич может выдержать. В Центральном регионе рекомендуется применять строительный кирпич с морозостойкостью не ниже 15 - 25 циклов, лицевой – не ниже 50 циклов.

*** Морозостойкость цемента - способность цементного камня противостоять многократному попеременному замораживанию и оттаиванию. *** Способность материала после насыщения его водой выдерживать определенное количество циклов замораживания - оттаивания без ухудшения свойств ниже установленного предела. Например, кирпич и раствор для дымовых труб должны иметь свою определенную морозостойкость. *** Морозостойкость организмов Морозостойкость - способность организмов (растений) длительное время выносить температуры ниже 0 град.С. Морозостойкость также предполагает способность противостоять очень сильным (более 4О град.С) морозам. Усилению морозостойкости растений способствует накопление к началу зимы возможно большего количества запасных питательных веществ, особенно сахара и жиров.proseptic.ru

Коэффициент - морозостойкость - Большая Энциклопедия Нефти и Газа, статья, страница 1

Коэффициент - морозостойкость

Cтраница 1

Коэффициент морозостойкости при 15 циклах равен 0 89 и при 30 циклах - 0 75, что является вполне приемлемой величиной. Таким образом, исследованный закрепленный грунт является вполне морозоустойчивым, а метод закрепления мочевиноформальдегидной смолой можно считать вполне надежным. [1]

Коэффициент морозостойкости после пяти циклов при закреплении ВМТ-3 для суглинка составил 0 33 при сухом и 0 565 при влажном режимах хранения, для супеси тяжелой мелкой - 0 45 при сухом и 0 33 при влажном режимах хранения. [3]

Коэффициент морозостойкости при этом рассчитывают как отношение изгибающего усилия, необходимого для изгиба образца на этот угол при нормальной температуре, к изгибающему усилию, затрачиваемому при пониженной температуре. [4]

Коэффициент морозостойкости по ГОСТ 10672 - 63 - определяют при статическом и динамическом гармоническом сжатии как отношение деформации при заданных нагрузке и пониженной температуре - к деформации при той же нагрузке и температуре 20 5 С на приборе УПКМ. [5]

Коэффициент морозостойкости при этом рассчитывают как отношение изгибающего усилия, необходимого для изгиба образца на этот угол при нормальной температуре к изгибающему усилию, затрачиваемому при пониженной температуре. [7]

Коэффициент морозостойкости / См определяется различными методами [ 221, с. Он представляет собой отношение определяемой характеристики резины при низкой температуре к той же характеристике при комнатной температуре. [8]

Коэффициент морозостойкости измеряется при постоянной нагрузке. [9]

Коэффициент морозостойкости резин при сжатии определяют измерением деформации образцов при статическом и динамическом сжатии под воздействием одной и той же нагрузки в нормальных температурных режимах и при пониженной температуре. Этот метод характеризует потерю эластичности резин при охлаждении. Испытание проводят на приборе УПКМ-4. Образцы для испытания имеют форму цилиндра высотой 10 0 2 мм. [10]

Определение коэффициента морозостойкости при растяжении и по эластическому восстановлению при сжатии сопровождается относительно большой деформацией образцов - до 100 % при растяжении и до 20 % при сжатии. [12]

Полученные значения коэффициентов морозостойкости не могут характеризовать поведение резин, работающих в условиях ударных нагрузок или при периодической деформации. В таких случаях рекомендуется определять Тс полимера при разных частотах воздействия нагрузки. [14]

По значениям коэффициента морозостойкости, износо - и водостойкости резины из БНЭФ уступают резинам из СКН-26М. Эти недостатки ликвидируются при замене серной вулканизующей системы диметилглиоксимом. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Способ определения морозостойкости цементных материалов

Использование: в процессе контроля показателей качества строительных пористых материалов, изготавливаемых на основе применения цементобетонов, растворов, цементного камня и асбестоцемента. Сущность изобретения: изготавливают контрольные и основные образцы, насыщают их водой при сжатии контрольных образцов после насыщения водой, а основных после одноразового замораживания. Затем определяют капиллярную пористость испытуемого материала и показатель повышения прочности при замораживании для данной капиллярной пористости, находят максимальную и минимальную морозостойкость и максимальный и минимальный показатель повышения прочности материала при замораживании для капиллярной пористости испытуемого материала по статистически установленной зависимости морозостойкости от их капиллярной пористости. Морозостойкость цементных материалов рассчитывают по формуле. 1 ил.

Изобретение относится к промышленности строительных материалов, в частности к контролю качества бетонов, растворов и цементного камня.

Известен способ определения морозостойкости бетона по капиллярной пористости, согласно которому экспериментально определяют степень гидратации цемента в бетоне, вычисляют по данным о составе бетона и степени гидратации цемента капиллярную пористоть бетона и по значениям капиллярной пористости находят морозостойкость бетона на графике заранее установленной усредненной зависимости между морозостойкостью бетона и его капиллярной пористостью. Недостатком способа является неучет водоснабжения бетона конкретного состава, так как известно, что при одной и той же капиллярной пористости бетоны обладают различным водоснабжением, соответственно различной льдистостью при замораживании, а следовательно, и различной морозостойкостью. По этой причине отклонения определяемой по данному способу морозостойкости от ее фактического значения могут достигнуть 30-100% Отклонения, как правило, тем больше, чем меньше морозостойкость. Наиболее близким к предлагаемому является способ определения морозостойкости цементных материалов, включающий изготовление контрольных и основных образцов, насыщение их водой, испытание на прочность при сжатии контрольных образцов в насыщенном водой состоянии. Недостатки этого способа высокая энерго- и трудоемкость, обусловленная необходимостью изготовления значительного количества образцов и их многоцикловыми испытаниями в мощных морозильных камерах, а также его большая длительность, которая из-за многоцикловых испытаний достигает нескольких месяцев, а при испытании высокоморозостойких бетонов до одного года. Задача изобретения снижение энерго- и трудоемкости и длительности определения морозостойкости цементных материалов. Задача достигается тем, что в способе определения морозостойкости цементных материалов, включающем изготовление контрольных и основных образцов, насыщение их водой, прочность при сжатии контрольных образцов в насыщенном водой состоянии, насыщенные водой основные образцы подвергают одноразовому замораживанию и испытывают на прочность при сжатии в замороженном состоянии, определяют капиллярную пористость испытуемого материала, находят показатель повышения прочности испытуемого материала при замораживании для данной капиллярной пористости, по статически установленной зависимости морозостойкости от их капиллярной пористости находят максимальную и минимальную морозостойкость и максимальный и минимальный показатель повышения прочности материала при замораживании для капиллярной пористости испытуемого материала, а морозостойкость цементных материалов рассчитывают по формуле: Mi= Mmax+ , (1) где Мi искомая морозостойкость материала, циклы; Мmax, Mmin максимальная и минимальная морозостойкость материала для данной капиллярной пористости, соответственно, циклы; Кi показатель повышения прочности испытуемого материала при замораживании для данной капиллярной пористости Ki=

, (1) где Мi искомая морозостойкость материала, циклы; Мmax, Mmin максимальная и минимальная морозостойкость материала для данной капиллярной пористости, соответственно, циклы; Кi показатель повышения прочности испытуемого материала при замораживании для данной капиллярной пористости Ki=  , где Rki, Roi прочность материала в образцах контрольных и основных, соответственно, отн. Кmax, Kmin максимальный и минимальный показатель повышения прочности материала при замораживании для данной капиллярной пористости, отн. На чертеже представлено графическое изображение шкалы морозостойкости. Из графика, построенного на основе статистической обработки экспериментальных данных, следует, что с повышением капиллярной пористости цементных материалов их морозостойкость понижается, а пористость в замороженном состоянии возрастает. Каждому значению капиллярной пористости соответствуют диапазоны значений морозостойкости и прочности, в которых размах этих величин составляет 20-50% для высокоморозостойких и 100-300% для низкоморозостойких материалов. Из графика следует также, что при постоянной капиллярной пористости материала максимальному значению его морозостойкости отвечает минимальное значение прочности в замороженном состоянии и наоборот. Относительно одинаковое изменение указанных диапазонов (Мmax Mmin)

, где Rki, Roi прочность материала в образцах контрольных и основных, соответственно, отн. Кmax, Kmin максимальный и минимальный показатель повышения прочности материала при замораживании для данной капиллярной пористости, отн. На чертеже представлено графическое изображение шкалы морозостойкости. Из графика, построенного на основе статистической обработки экспериментальных данных, следует, что с повышением капиллярной пористости цементных материалов их морозостойкость понижается, а пористость в замороженном состоянии возрастает. Каждому значению капиллярной пористости соответствуют диапазоны значений морозостойкости и прочности, в которых размах этих величин составляет 20-50% для высокоморозостойких и 100-300% для низкоморозостойких материалов. Из графика следует также, что при постоянной капиллярной пористости материала максимальному значению его морозостойкости отвечает минимальное значение прочности в замороженном состоянии и наоборот. Относительно одинаковое изменение указанных диапазонов (Мmax Mmin)  (Kmax Kmin)

(Kmax Kmin)  const по мере изменения капиллярной пористости позволяет по экспериментально определенному показателю прочности замороженного материала Ki=

const по мере изменения капиллярной пористости позволяет по экспериментально определенному показателю прочности замороженного материала Ki=  и его капиллярной пористости, определять соответствующую морозостойкость с помощью интерполяционной зависимости 1. Для определения капиллярной пористости измеряют контракцию материала за время его твердения с момента уплотнения смеси в образцах и до начала испытаний на морозостойкость, а также используют следующую зависимость: Пki=

и его капиллярной пористости, определять соответствующую морозостойкость с помощью интерполяционной зависимости 1. Для определения капиллярной пористости измеряют контракцию материала за время его твердения с момента уплотнения смеси в образцах и до начала испытаний на морозостойкость, а также используют следующую зависимость: Пki=

100% (2) где Пki капиллярная пористости материала,

100% (2) где Пki капиллярная пористости материала,  i объем воды затворения в объеме смеси материала за вычетом водоотделения при уплотнении смеси или водопоглощения ее пористыми заполнителями, л; Vi объем пор пористого заполнителя в объеме смеси материала, л; Vi объем смеси материала, л;

i объем воды затворения в объеме смеси материала за вычетом водоотделения при уплотнении смеси или водопоглощения ее пористыми заполнителями, л; Vi объем пор пористого заполнителя в объеме смеси материала, л; Vi объем смеси материала, л;  Vi контракция материала в объеме Vi, обусловленная гидратацией цемента к сроку его испытаний на морозостойкость, л; А стехиометрический коэффициент контракции, принимаемый для различных типов цемента в диапазоне от 4,1 до 6, отн. Способ осуществляют следующим образом. Проводят ускоренное определение морозостойкости бетона семи составов на портландцементе марки 400 Воскресенского завода, гранитном заполнителе фракции 5-25 мм и кварцевом речном песке с модулем 1,6. Из смесей каждого состава изготавливают по 6 образцов кубов размером 100 х 100 x х 100 мм (по три контрольных и основных). Образцы хранят в течение стандартного срока 28 сут при 20

Vi контракция материала в объеме Vi, обусловленная гидратацией цемента к сроку его испытаний на морозостойкость, л; А стехиометрический коэффициент контракции, принимаемый для различных типов цемента в диапазоне от 4,1 до 6, отн. Способ осуществляют следующим образом. Проводят ускоренное определение морозостойкости бетона семи составов на портландцементе марки 400 Воскресенского завода, гранитном заполнителе фракции 5-25 мм и кварцевом речном песке с модулем 1,6. Из смесей каждого состава изготавливают по 6 образцов кубов размером 100 х 100 x х 100 мм (по три контрольных и основных). Образцы хранят в течение стандартного срока 28 сут при 20 2оС и относительной влажности 100% Все образцы подвергают стандартному водонасыщению, после чего контрольные образцы испытывают на одноосное сжатие, определяют Rki, а основные образцы подвергают однократному замораживанию при 20оС в течение 5 ч. Затем основные образцы в замороженном состоянии испытывают на одноосное сжатие, определяют Roi. Для всех составов вычисляют значения коэффициентов повышения прочности бетона при замо- раживании Кi

2оС и относительной влажности 100% Все образцы подвергают стандартному водонасыщению, после чего контрольные образцы испытывают на одноосное сжатие, определяют Rki, а основные образцы подвергают однократному замораживанию при 20оС в течение 5 ч. Затем основные образцы в замороженном состоянии испытывают на одноосное сжатие, определяют Roi. Для всех составов вычисляют значения коэффициентов повышения прочности бетона при замо- раживании Кi . Рассчитывают капиллярную пористость Пki по формуле и данным о составах бетона и его контракции. Значения Кi и Пki и найденные из шкалы морозостойкости соответствующие значения величин Мmax, Mmin, Kmax и Kmin используют для расчета морозостойкости бетона по формуле 1. Результаты определения приведены в таблице.

. Рассчитывают капиллярную пористость Пki по формуле и данным о составах бетона и его контракции. Значения Кi и Пki и найденные из шкалы морозостойкости соответствующие значения величин Мmax, Mmin, Kmax и Kmin используют для расчета морозостойкости бетона по формуле 1. Результаты определения приведены в таблице.Формула изобретения

СПОСОБ ОПРЕДЕЛЕНИЯ МОРОЗОСТОЙКОСТИ ЦЕМЕНТНЫХ МАТЕРИАЛОВ, включающий изготовление контрольных и основных образцов, насыщение их водой, испытание на прочность при сжатии контрольных образцов в насыщенном водой состоянии, отличающийся тем, что насыщенные водой основные образцы подвергают одноразовому замораживанию и испытывают их на прочность при сжатии в замороженном состоянии, определяют капиллярную пористость испытуемого материала, находят показатель повышения прочности испытуемого материала при замораживании для данной капиллярной пористости, по статистически установленной зависимости морозостойкости от их капиллярной пористости находят максимальную и минимальную морозостойкость и максимальный и минимальный показатель повышения прочности материала при замораживании для капиллярной пористости испытуемого материала, а морозостойкость цементных материалов рассчитывают по формуле где Mi искомая морозостойкость материала, циклы; Mmax, Mmin максимальная и минимальная морозостойкость материала для данной капиллярной пористости, соответственно, циклы; Ki показатель повышения прочности испытуемого материала при замораживании для данной капиллярной пористости,

где Mi искомая морозостойкость материала, циклы; Mmax, Mmin максимальная и минимальная морозостойкость материала для данной капиллярной пористости, соответственно, циклы; Ki показатель повышения прочности испытуемого материала при замораживании для данной капиллярной пористости, где Rкi, Roi- прочность материала в образцах контрольных и основных соответственно; Kmax, Kmin максимальный и минимальный показатели повышения прочности материала при замораживании для данной капиллярной пористости.

где Rкi, Roi- прочность материала в образцах контрольных и основных соответственно; Kmax, Kmin максимальный и минимальный показатели повышения прочности материала при замораживании для данной капиллярной пористости.РИСУНКИ

Рисунок 1, Рисунок 2www.findpatent.ru