Железобетонные блоки для сборки фундамента: виды и особенности монтажа. Монолитный блок

Железобетонные блоки для фундамента

Как используются железобетонные блоки для устройства сборного фундамента: виды и свойства блоков под фундамент, рекомендации по сборке ленточного основания своими руками.

В малоэтажном строительстве самыми распространенными являются ленточные основания. Для их устройства выполняют заливку монолитной ленты или монтируют сборные конструкции, в которых используются специальные железобетонные блоки для фундамента. По своей сути сборные ленточные фундаменты также представляют единое целое, но составленное из множества элементов – блоков.

Виды и свойства блоков для фундамента

Существует два вида блоков, которые могут использоваться для закладки фундамента:

- пустотелые блоки (ФБП)

- блоки со сплошной структурой (ФБС)

Также есть монолитные блоки с вырезом, которые имеют отдельную маркировку — ФБВ.

Блоки с пустотелой конструкцией обладают невысокой прочностью и могут применяться только для фундаментов под легкие каркасные (деревянные) постройки. Они менее востребованы, чем полнотелые железобетонные блоки, которые используются при обустройстве фундаментов для зданий с массивными конструкциями.

Блок ФБС отливается из армированного бетона исключительно в заводских условиях. На его торцах предусмотрены прямоугольные выемки для облегчения процесса заливки вертикальных швов.

По типу бетона блоки бывают:

- из легкого бетона

- из тяжелого бетона

- из керамзитобетона (особого раствора, роль армирующего наполнителя в котором выполняет гранулированный керамзит).

Для кислых грунтов рекомендуется использовать блоки с гранитным щебнем, повышающим стойкость материала к такой среде.

Полнотелые блоки под фундамент выпускаются в разных размерах. Наиболее крупные из них предназначены для массивных застроек и при монтаже требуют использования специальной техники. Блоки меньших размеров применяются в небольших строениях и укладываются вручную.

При выборе ФБС необходимо руководствоваться характеристиками материала и ориентироваться по маркировке.

Так, обозначение ФБС 2-2-4 – это блок с длиной 2 дм, шириной 2 дм и высотой 4 дм. Данные габариты являются оптимальными для легких строений. Вес такого блока составляет немногим больше 30 кг, что позволяет выполнять монтаж без привлечения техники.

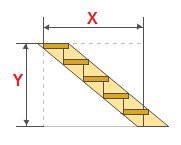

Сборка фундамента из железобетонных блоков

Возведение сборного фундамента имеет некоторые особенности и выполняется в следующей последовательности.

Первоначально осуществляется разметка участка с помощью колышков и бечевки, а затем роется траншея. Здесь необходимо соблюдать некоторые моменты:

- глубина ямы должна быть на 15 см ниже точки промерзания грунта;

- со всех сторон площадки под фундамент должен быть допуск в 3 метра, чтобы было свободное пространство для работ по установке блоков;

- в местах грунтовых вод необходимо оборудовать дренаж и усилить почву щебнем или песком;

- следует учитывать необходимость обустройства вентиляционных отверстий на несущих стенах и внутренних перегородках;

- траншею можно рыть вручную и с помощью экскаватора, в любом случае по окончании рытья дно необходимо выровнять обычной совковой лопатой.

Затем выполняется подготовка основания:

- дно траншеи засыпается песком слоем в 10-20 см, проливается водой, разравнивается и утрамбовывается;

- на песчаную подушку укладывается влагозащитный материал – полиэтиленовая пленка или рубероид. Более эффективный способ – цементная стяжка толщиной 5-7 см или укладка бетонных блоков ФЛ. Подошва выравнивается строго по уровню;

- на верхнюю плоскость подушек укладывается арматурная сетка. При этом между ее краем и гранью блока должно быть расстояние не менее 3 см;

- арматурные стержни связывают проволокой и сетка заливается слоем раствора.

Основание готово, можно начинать расставлять блоки в траншее. Если обустраивать фундамент из блоков своими руками, то этот процесс нужно выполнять в следующем порядке:

- первый ряд ФБС укладывается от угла;

- вертикальные и горизонтальные швы заполняются бетонным раствором;

- в каждом следующем ряду блоки укладываются по принципу кирпичной перевязки – верхний блок должен опираться на два нижних, перекрывая вертикальный шов своим центром;

- новый ряд выкладывается после того, как закончен предыдущий и обязательно проверяется по уровню;

- по завершению монтажа устанавливается опалубка и на верхних гранях последнего ряда заливается армирующий пояс (ростверк).

После застывания раствора снимается опалубка, убираются все лишние элементы и выполняются два важных завершающих процесса:

- гидроизоляция фундамента – поверхность основания снаружи покрывается битумом. Одновременно можно выполнить и теплоизоляцию, используя, например, пенополистирол, который прикрепляется клеем или тарельчатыми гвоздями;

- обратная засыпка, устраняющая просветы в фундаменте. Пространство между выложенными блоками и боковой поверхностью траншеи засыпается песком, заливается водой и утрамбовывается.

Сверху на сборный фундамент обычно укладываются железобетонные перекрытия.

Технология прерывистых (сборно-монолитных) фундаментов

Поскольку сооружение для дома фундамента из блоков требует немалых финансовых затрат, в малоэтажном домостроении сегодня нередко применяется их укладка не сплошными рядами, а с небольшими разбегами. Такие фундаменты называются прерывистыми и позволяют уменьшить количество используемых блоков примерно на 25 %, что значительно снижает себестоимость строительства.

При сооружении сборно-монолитных фундаментов плиты-подушки выкладываются на основание с шагом 25-50 см, а затем устанавливается несколько рядов фундаментных блоков, концы которых опираются на две плиты-подушки или два блока нижнего ряда. Образовавшиеся полые пространства закрываются щитами опалубки с обеих сторон и бетонируются с использованием бетона класса не ниже В12,5. Для усиления и выравнивания данной конструкции по верху фундамента часто устраивается монолитный железобетонный пояс.

Для повышения эффективности прерывистых фундаментов вместо плит-подушек рекомендуется укладывать по дну траншеи сплошной монолитный пояс. Данная технология является наиболее подходящей при ведении строительства на неоднородных грунтах, где высока вероятность местных просадок.

Рекомендации по сборке железобетонных блоков

При выполнении монтажа железобетонных блоков необходимо соблюдать следующие рекомендации:

- Работу следует начинать с установки блоков на углах и в точках пересечения стен. Затем на уровне верхних граней этих маяков нужно натянуть нить и, ориентируясь по ней, выкладывать остальные блоки в шахматном порядке на цементно-песчаный раствор слоем в 2 см, разравнивая его рейкой. Вертикальные швы необходимо плотно заполнять раствором по мере укладки блоков.

- Если общая длина блоков в ряду не равна длине стены, то необходимо подготовить доборные элементы (пломбы).

- Между блоками следует оставлять проемы для проведения коммуникаций. После установки гильз под прокладку водопроводных труб и канализации эти проемы заполняются раствором.

- При монтаже блоков обязательно нужно выполнять их перевязку в рядах, особенно в тех местах, где стыкуются наружные и внутренние стены. Нельзя допускать совпадения стыков предыдущего и выкладываемого ряда.

- При окончательной установке горизонтальность поверхности проверяется уровнем, вертикальность – отвесом. Небольшие перекосы выправляются при помощи лома. Если неровности более существенны, то блок демонтируется, слой раствора выравнивается или заменяется новым, затем блок укладывается и выравнивается заново. Особое внимание необходимо уделять горизонтальности верхнего ряда.

Сборный ленточный фундамент из блоков требует меньшего времени на обустройство, чем заливка монолитного основания, но он более дорогостоящий и трудозатратный. Даже при использовании блоков с достаточно малым весом возводить такой фундамент довольно непросто. Поэтому железобетонные блоки чаще используются застройщиками для возведения столбчатых фундаментов.

Читайте также:

fundamentprofi.ru

Монолитный блок - Большая Энциклопедия Нефти и Газа, статья, страница 3

Монолитный блок

Cтраница 3

Для проведения исследований изнашивания при трении скольжения по абразиву изготовляли монолитные блоки цилиндрической формы диаметром 300 мм и длиной 800 мм, которые состоят из абразивных частиц и связки портландцемента в равных частях. [31]

Фундаменты под молоты проектируют в виде жестких железобетонных плит или монолитных блоков. [32]

Начнем с анализа лабораторных опытов по взрыву сферически-симметричных зарядов в прозрачных монолитных блоках, в ходе которых удавалось непрерывно фиксировать ( оптическим методом) движение как фронта ударной волны, так и фронта разрушения породы радиальными трещинами. [33]

Если требуются очень большие матрицы, совсем необязательно изготовлять их из монолитных блоков, можно использовать составную конструкцию из небольших заготовок. Некоторые фирмы для этой цели выпускают стандартные небольшие блоки. [35]

Блочный катализатор сотовой структуры, используемый во второй каталитической ступени, представляет собой монолитный блок, собранный из отдельных пористых элементов со сквозными каналами. В качестве активного компонента используются окислы железа, хрома, кобальта, марганца, меди, ванадия и сурьмы, нанесенные методом пропитки на высокотемпературную керамику сотовой структуры. [36]

ЧЭЗе путем подбора низкометаморфизированных антрацитов Донбасса и с помощью формования из него монолитных блоков резко повысить выход продукта, загружать в графитировочную печь и выгружать из нее уже блоки и тем самым уйти от старого, поистине средневекового процесса. [37]

Основным затруднением для применения сборных печей является то, что в стенках монолитных блоков замкнутого контура при разогреве печей возникают поперечные трещины, разрывающие блок на несколько частей. [38]

Они могут быть эффективно использованы в технологиях, где продукт спекается и образует монолитный блок или где термической обработке подвергаются стопы или рулоны металлов. [39]

Они могут быть эффективно использованы в технологиях, где продукт спекается я образует монолитный блок или где термической обработке подвергаются стопы или рулоны металлов. [40]

Если реакцию доводят до полного превращения мономера, то полимер получают в виде монолитного блока, имеющего форму сосуда, в к-рый был залит мономер. Преимуществами этого способа являются возможность использования блоков полимера без последующей переработки и отсутствие стадии отделения от растворителя. [42]

Современная полупроводниковая техника позволяет выпускать микроэлементы в виде твердых схем, которые являются монолитным блоком и эквивалентны обычным схемам. Эти схемы обладают повышенной надежностью и комплектностью. Существенным недостатком полупроводниковых усилителей является нестабильность их параметров, в частности температурная. [44]

Страницы: 1 2 3 4

www.ngpedia.ru

способ изготовления монолитного объемного бетонного блока и монолитный объемный бетонный блок - патент РФ 2046037

Изобретение касается монолитного объемного бетонного блока, а также способа его изготовления. Изготавливают монолитные объемные бетонные блоки, содержащие дно и четыре ограждающие стены, при помощи складываемого опалубочного стержня с жестким зеркалом перекрытия, четырьмя угловыми стойками или подобными угловыми элементами, по крайне мере четырьмя стенными опалубочными, а также подвижными наружными опалубочными стенами. На ограждающих стенах объемного блока в областях, противолежащих стенным опалубочным щитам, монолитно бетонируют выступающие внутрь консольные планки, а при складывании опалубочного стержня сначала стенные опалубочные щиты втягивают на размер n, а затем угловые стойки на размер f, причем размер n выбирают больше, чем размер t выступа консольной планки, а также размер f меньше разницы между размером n и размером n и размером (t) выступа. 13 з. п. ф-лы, 30 ил.Рисунки к патенту РФ 2046037

Рисунок 1, Рисунок 2, Рисунок 3, Рисунок 4, Рисунок 5, Рисунок 6, Рисунок 7, Рисунок 8, Рисунок 9, Рисунок 10, Рисунок 11, Рисунок 12, Рисунок 13, Рисунок 14, Рисунок 15, Рисунок 16, Рисунок 17, Рисунок 18, Рисунок 19, Рисунок 20, Рисунок 21, Рисунок 22, Рисунок 23, Рисунок 24, Рисунок 25, Рисунок 26, Рисунок 27, Рисунок 28, Рисунок 29, Рисунок 30 Изобретение касается монолитного объемного блока, а также способа его изготовления. Известен способ изготовления монолитных объемных бетонных блоков при помощи стержневой опалубки и наружных опалубочных стенок, согласно которому дно и ограничительные стенки бетонируют из литья за один технологический этап. Известно также, что на втором технологическом этапе при помощи связанных по поверхности забетонированных поверочных соединительных планок бетонируют бетонные консоли. Так как наружные опалубочные стенки могут удобно удаляться во все четыре стороны от объемного блока, не сложно присоединить бетонные консоли снаружи к ограждающим стенкам объемного блока. По сравнению с этим складывание опалубочного стержня, образующего пространство, охваченное объемным блоком, связано с большими трудностями. Изобретение позволяет улучшить оснащение объемных блоков консолями и разработать способ изготовления монолитного объемного бетонного блока. К ограждающим стенкам объемных блоков на участках, обращенных к опалубочным щитам, монолитно бетонируют выступающие внутрь консольные планки, а также при складывании опалубочного стержня сначала стенные опалубочные щиты вводят на расстояние n, а вслед за этим угловые стойки на размер f, причем соответствующий размер n выбирают больше размера t выступа консольной планки, а размер f меньше разницы размеров n и t. Кроме того, в углу, образованном дном объемного блока и его ограждающими стенками, формуют непрерывную донную планку, ширину i которой, параллельную дну, выбирают больше размера n. Целесообразно выбирать размер f для угловой стойки короче размера выступа t для консольной планки. Целесообразно также стержневую опалубку или некоторые части ее при снятии опалубки слегка снижать относительно скатной поверхности консольной планки. Изготавливают бетонный объемный блок с монолитно забетонированными в его ограждающие стенки по крайней мере на части их длины выступающими внутрь консольными планками. Они имеют параллельную дну коньковую поверхность, а также противоположную ей наклонную к ограждающей стенке скатную поверхность. По высоте ограждающей стенки объемного блока формуют монолитно и параллельно друг другу несколько консольных планок на определенных расстояниях. В объемном блоке в углах, образованных дном и по крайней мере частью ограждающей стенки, проходит монолитно отлитая донная планка с планочной поверхностью, параллельной дну, а также содержит наклонную к ней внутреннюю поверхность. Ширина коньковой поверхности меньше ширины планочной поверхности донной планки, составляет половину ширины. Консольная планка должна заканчиваться на расстоянии от углов стенки, которое определяется плечами угловых связок. Стеновые опалубочные щиты предпочтительно с вертикальными каркасами жесткости имеют профильные канавки для консольных планок в соответственно отформованных опалубочных канавках, которые с целью улучшения распалубки по концам выполнены коническими. Благодаря особому исполнению консольных планок заделка промежуточных или поперечных стенок из бетона возможна без временных косых опор, соответственно консольные планки выемкой разделяются на два участка, причем у нескольких предусмотренных друг над другом консольных планок их выемки располагаются по вертикали на одной линии. Тогда разделительные или поперечные стенки могут неподвижно вставляться в зазор консольной планки. В особом варианте исполнения между двумя ограждающими стенками объемного блока простирается пересекающая по крайней мере одну полость блока монолитно отлитая обвязка, суживающаяся вверх. Прежде всего она служит масляным порогом от вытекающего трансформаторного масла или цоколем для промежуточных стенок. Высота порога должна по крайней мере вдвое превышать высоту донной планки. В опалубке для такого исполнения опалубочный ящик для порога вблизи опалубочных частей для донной планки имеет уступ, образованный выдвижной доской, которая со стенным шибером, а также прилегающими к поверхности планки донными опалубочными полосами установлена с возможностью движения относительно опалубки. Изобретение поясняется чертежами (см. фиг.1-30). На фиг.1 представлен объемный блок 10 с проемом длиной а, например, 6380 мм, с днищем 12 толщиной в около 100 мм, а также с продольными и поперечными стенками 14, 16. На переходе от днища 12 к продольным и поперечным стенкам 14, 16 (ограждающим стенкам), предусмотрено непрерывное формообразование в виде донной планки 18, высота е которой примерно соответствует толщине b дна. Это формообразование с нижним размером q, а данном случае 133 мм, образует параллельную поверхности дна 13 поверхность планки 19, которая определяет огибающую кромку 20. От нее к поверхности 13 дна отходит наклонная в сечении внутренняя поверхность 21 формообразования или донной планки 18. Ширина i поверхности 19 планки составляет около 110 мм, а ее кромка 20 в представленном варианте исполнения выступает за свободный торец 22 консольной планки 24, отформованной из продольной и поперечной стенок 14, 16 во внутреннее пространство 15 блока примерно на 50 мм. Наибольшая высота q консольной планки 24 в области прилегающей ограждающей стенки 14 или 16 в представленном варианте исполнения равна 180 мм, а ее наименьшая высота q1 около 110 мм. Нижняя поверхность 26 консольной планки 24 скачкообразно наклонена вверх к торцу 22 он имеет расстояние или выступ t относительно внутренней поверхности отформованной ограждающей стены 14 или 16. Служащая опорой коньковая поверхность 28 консольной планки 24 находится на расстоянии n около 700 мм от поверхности 13 дна. Относительно вертикальных углов 17 блока консольная планка 24 имеет горизонтальное удаление К около 500 мм. Согласно фиг.5-7 на продольных 14 и/или поперечных 16 стенках могут быть отформованы несколько консольных планок 24 монолитно и друг над другом, которые, как показано на фиг.8, воспринимают несущие опоры 30, параллельные дну 12 объемного блока 10 а. Объемный блок 10 b согласно (см. фиг.9) вместо дна 12 оснащен потолком 32, объемные блоки 10 е, 10 с (см. фиг.10-13) имеют соответственно поперечную промежуточную стенку 34, которая вставляется в соответствующие выемки 36 в противоположно отформованных донных планках 18 и консольных планках 24, эти выемки 36 создаются тем, что донные планки 18 и консольные планки 24 на днище m прерваны с образованием участков 18 а, 18 b или соответственно 24 а, 24 b. На фиг.11-16 объемные блоки 10 с, 10 е над плоскостью, определенной консольными планками 24, имеют проемы 40 под двери 42, а в объемном блоке 10 е (см. фиг. 15) видно, кроме того, простенок 44, простирающийся от поперечной стены 16 до параллельной ей промежуточной стенки 34 и вставленный в выемки 36 консольных планок 24 и донных планок 18. Объемный блок 10 и соответственно объемные блоки 10 а 10 е отличается использованием опалубочного стержня 50 и придвигаемых к нему наружных опалубочных щитов 52. Опалубочный стержень 50 (см. фиг.17, 18) покоится на опорах, охватывается огибающей донной рамой 54 и может нести выступающие наружу вставки 56 для дверных проемов в 40. Опалубочный стержень 50 может складываться и имеет четыре угловых раскоса или угловых стойки 58, которые соответственно так граничат с двумя соседними стенными щитами 60, что в поперечнике длина U одного плеча 59 угловой стойки 58 короче указанного расстояния К. К угловому раскосу 58 (см. фиг.21) примыкает вертикальный профиль 57, на фиг.26 показана форма диагональной опоры 55 для углового раскоса 58. Опалубочный стержень 50 дополнен покрытием 62 в качестве внутренней опалубки для дна 12 объемного блока 10 и оснащен согласно фиг.19 стеновыми щитами 60, преимущественно состоящими из древесины, оборудованными вертикальными стойками 63, имеющими стальные уголки 63 а и профильные канавки 63 b, в качестве жесткого каркаса, а также параллельными покрытию 62 профильными канавками 64, поперечное сечение которых соответствует форме консольных планок 24. Профильные канавки 64 проходят в приваренных опалубочных канавках 68 из окантованной жести (фиг. 20), а их концы 70 конически сужаются за счет вложенных клиновых элементов 71. Верхние кромки 61 стенных щитов 60 опалубочного стержня 50 вместе с косыми краями 66 расположенного вверху (см. фиг.22, 24) покрытия 62 образуют опалубочные стенки для донных планок 18. Выемки 36 между участками консольных планок создаются вставленными в опалубочные канавки 68 вставками для выемок. Последние фиксируются резьбовыми втулками и другими крепежными элементами опалубочных канавок 68. При складывании опалубочного стержня 50 сначала стенные щиты 60 втягиваются на расстояние n (100 мм) в направлении стрелки Х, а затем угловые стойки 58 на расстояние f 35 мм. Размер n и соответственно горизонтальная ширина i донной планки 18 больше выступа консольной планки 24, размер f меньше разницы размера n и выступа t 60 мм (n t 40 мм). Этими мероприятиями достигается то, что объемный блок 10 даже при самых различных расположениях центра тяжести и обусловленных этим наклонных положениях при извлечении из стержня вверх с помощью крана и траверсы направляется по угловым стойкам 58, так что консольные планки 24, состоящие из еще не совсем застывшего бетона, не могут быть повреждены. Особое исполнение объемного блока 10f и его опалубка показаны на фиг. 27-29. На фиг.12 вместе с донной планкой 18 между двумя взаимно параллельными продольными стенами 14 отформована стенная полоса 46, в частности масляный порог с сужающимся вверх поперечным сечением и шириной вверху i1 около 100 мм, высота Р которой примерно вдвое больше высоты е планки. Этот масляный порог 46 ограничивает, например, ванну для улавливания трансформаторного масла и вблизи донной планки 18, образуя наклоненный под углом Y уступообразный выступ 47 высотой И, соответственно шириной С переходит в соединительный остов 48. Он создается при помощи специальной опалубки, которая благоприятствует автоматизации опалубочного процесса. Как видно из фиг.28, опалубочное зеркало 74 для этого объемного блока 10f на своей горизонтальной поверхности 78, покоящейся на швеллерах 76 несущей клетки 77, имеет конически суживающуюся (здесь вниз) опалубочную опору 80 для масляного порога 46 и запорный штифт, при помощи которого оно прикрепляется к опалубочному борту 75. На фиг. 29 показана слегка наклоненная беговая стенка 84 опалубочной опоки 80 между ее дном 85 и горизонтальной поверхностью 78. Вблизи его перехода в наклонную бортовую опалубку 79 для донной планки 18 (ее донная опалубочная полоса здесь обозначена 86) предусмотрены треугольные планки 90 для образования выступа 47, поверхность которого наклонена также и под горизонтальным углом Y1. Расстояние d от этой треугольной планки 90 до наружной кромки 73 опалубки составляет здесь около 225 мм как мера длины для свободной части ступенчатой поверхности, которая образует опалубку для поверхности 49 соединительного остова 48 и образуется шиберной доской 87, проходящей снизу днища 85 на расстоянии S. Она соединяется с донной опалубочной полосой 86 при помощи стенного шибера 86, наклоненного параллельно боковой стенке 84. Переход между перемещаемым горизонтально донной опалубочной полосой 86 узлом шиберная доска 87 стенной шибер 88 и боковой стенкой 84 с дном 85 опоки перекрывают ту треугольную планку 90, которая согласно фиг.30 устанавливается U-образно. При распалубке описанные участки 86/87/88 перемещаются и вытягиваются в направлении стрелки (см. фиг. 29) относительно других опалубочных частей 78/79/84/85.ФОРМУЛА ИЗОБРЕТЕНИЯ

1. Способ изготовления монолитного объемного бетонного блока с дном и четырьмя ограждающими стенами при помощи складываемого опалубочного стержня с жестким зеркалом покрытия, четырьмя угловыми стойками или т.п. угловыми элементами, по крайней мере четырьмя стенными опалубочными щитами, а также перемещаемыми наружными опалубочными стенами, отличающийся тем, что на ограждающих стенах объемного блока в областях, противолежащих стенным опалубочным щитом, монолитно бетонируют выступающие внутрь консольные планки и при складывании опалубочного стержня сначала подтягивают стенные опалубочные щиты на расстояние, большее величины выступа консольной планки, а затем втягивают угловые стойки на расстояние, меньшее разницы выступа консольной планки и расстояния, на которое подтягивают стенные опалубочные щиты. 2. Способ по п. 1, отличающийся тем, что в углах, образованных дном объемного блока и его ограждающими стенами, формуют обводную донную планку, параллельную дну, ширину которой выбирают больше, чем размер подтягивания стенных опалубочных щитов, причем величину втягивания угловой стойки выбирают меньшей размера выступа консольной планки. 3. Способ по п. 1 или 2, отличающийся тем, что стержневую опалубку по крайней мере частично при распалубке опускают относительно скатной поверхности консольной планки и/или в обводе консольных планок и соответственно донных планок при помощи соответствующих вставок выполняют разрывы. 4. Способ по пп. 1 3, отличающийся тем, что на дне объемного блока, а также на двух параллельных ограждающих стенах формуют соединяющий последние донный порог, при этом опалубку в области донного порога и донной планки при распалубке перемещают относительно граничащей опалубки. 5. Монолитный объемный бетонный блок, состоящий из дна или покрытия и четырех ограждающих стен, четырех опалубочных щитов, отличающийся тем, что ограждающие стены объемного блока на части своего периметра имеют монолитно забетонированные выступающие внутрь донные планки и/или консольные планки. 6. Блок по п. 5, отличающийся тем, что донная планка имеет параллельную дну планочную поверхность, а также наклонную к ней внутреннюю поверхность и/или консольная планка имеет параллельную дну или перекрытию коньковую поверхность, а напротив нее наклонную к ограждающей стене скатную поверхность. 7. Блок по пп. 5 и 6, отличающийся тем, что в нем в углах, образованных дном или перекрытием и частью ограждающих стен, проходит монолитно отлитая донная планка. 8. Блок по п. 6, отличающийся тем, что ширина коньковой поверхности преимущественно составляет половину ширины планочной поверхности донной планки, а консольные планки оканчиваются на расстоянии от углов стен. 9. Блок по пп. 5 8, отличающийся тем, что по высоте ограждающих стен объемного блока отформовано несколько параллельных и расположенных на расстоянии друг от друга консольных планок. 10. Блок по пп. 5 9, отличающийся тем, что в консольной планке выполнена выемка, разделяющая ее на два участка, причем у нескольких расположенных друг над другом консольных планок выемки расположены на одной линии с возможностью установки переборки. 11. Блок по пп. 5 10, отличающийся тем, что консольные планки образованы на взаимно противоположных парах ограждающих стен и/или консольные планки двух взаимно противоположных ограждающих стен монолитно выполнены под углом к донной поверхности. 12. Блок по пп. 5 11, отличающийся тем, что консольные планки поверхностно имеют крепежные средства такие, как дюбели или зубчатые стержни, пазы под ласточкин хвост, резиновые вкладыши, приспособления для юстировки. 13. Блок по пп. 5 12, отличающийся тем, что между двумя ограждающими стенами объемного блока выполнен по крайней мере один пересекающий пространство блока монолитно отлитый порог, суживающийся наверх, причем высота порога составляет по крайней мере две высоты донной планки. 14. Блок по п. 13, отличающийся тем, что порог в области донной планки, выполненной между дном и ограждающей стеной, содержит соединительный остов большего поперечного сечения, причем между наружными поверхностями порога и поверхностями его соединительного остова проходит бортообразный выступ, поверхность которого наклонена относительно вертикали и/или наружных поверхностей порога под определенным углом.www.freepatent.ru

Монолитно-блочное строительство домов, дач, коттеджей.

На сегодняшний день монолитно-блочный способ возведения сооружений является довольно популярной технологией строительства домов за чертой города. Данный метод весьма распространён при отстраивании многоэтажных особняков, поскольку при его осуществлении конструкция имеет высокую жёсткость и несущую способность. Существует несколько вариантов монолитно-блочного вида отстройки. Наиболее широко применяемый — строительство монолитных коттеджей с применением несъёмной опалубки.

Технология монолитно-блочного строительства с применением несъёмной опалубки

Для начала ответим на вопрос, что представляет собой вышеназванный строительный элемент. Так называют блоки из двух пластин, соединённых между собой перемычками. Между пластинами имеется полость, в которую заливается бетон после того, как блоки будут собраны в нужную архитектурную форму. Специальные пазы надёжно сцепляют бетон с материалом пластин. В итоге получается монолитная стена большой прочности и с хорошей теплоизоляцией.

.jpg)

.jpg)

Преимущества монолитно-блочного строительства

1. Высокая скорость строительного процесса (обеспечивается спецификой кладки блоков). Но есть небольшой нюанс — необходимость в качественной отделке фасада.

2. Увеличение площади жилого пространства благодаря сравнительно низкой толщине стен (примерно в 2-3 раза в сравнении с кирпичом).

3. Снижение расходов на отопление, поскольку теплопроводность стен монолитного дома низкая, что позволяет сохранить в жилище тепло зимой и уберечь от уличного зноя летом. Для сравнения — чтоб достичь теплоизоляционного эффекта 30-тисантиметровой монолитной стены в кирпичном доме, толщина его стен должна быть около двух метров!

4. Превосходные звукопоглощающие свойства пенополистерола — материала, из которого изготавливаются пластины несъёмной опалубки.

5. Относительно небольшое отрицательное воздействие на окружающую среду при стройке (достигается за счёт значительного сокращения применения тяжёлой техники).

6. Возможность комбинированных технологий строительства (параллельное использование таких стройматериалов, как кирпич, дерево и др.), что позволяет создавать абсолютно любые архитектурные формы.

Смотреть проекты домов >>> Смотреть наши цены >>> Оформить онлайн заявку >>>

stroitelstvovsochi.ru