База комплектации материаламиверхнего строения пути. Укладка шпал железнодорожных

Общие сведения об устройстве верхнего строения пути

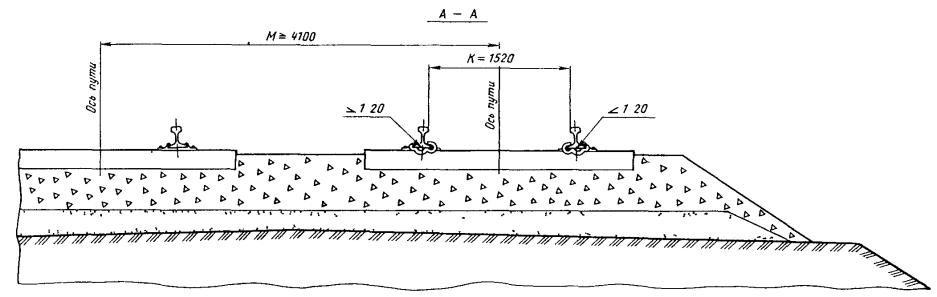

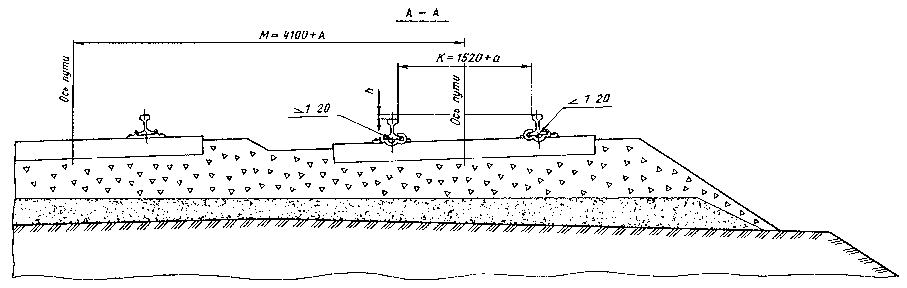

Ширина колеи между внутренними гранями головок рельсов (размер К на черт. 1 и 2) должна соответствовать значениям, указанным в табл. 1.

Верх головок рельсов обеих нитей пути на прямых участках должен быть в одном уровне.

Разрешается на прямых участках пути, на всем протяжении каждого из них, содержание одной рельсовой нити на 4 мм выше другой.

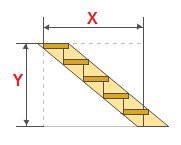

Возвышение наружной нити на кривых участках пути (размер h на черт. 2) в зависимости от радиуса кривой и скорости движения по ней устанавливается приказом начальника дороги в соответствии с инструкцией, утвержденной МПС.

Возвышение наружной рельсовой нити не должно превышать 150 мм.

В необходимых случаях на кривых участках главного пути возвышение наружной рельсовой нити может допускаться с разрешения МПС и более 150 мм.

Отклонение в уровне расположения рельсовых нитей от установленных норм на прямых и кривых участках пути допускается не более 4 мм.

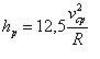

Расчетное возвышение наружного рельса в кривых, мм, определяется по формуле:

, (1)

где R - радиус кривой, м;

средняя квадратичная (средневзвешенная по тоннажу) скорость движения поездов, определяемая для года по фактически развиваемым на данной кривой скоростям движения всех пассажирских и грузовых поездов различной массы.

Средняя квадратичная скорость определяется по формуле:

(2)

где Qi - масса i-го поезда брутто, т;

ni - количество поездов данной массы;

vi - скорость поездов данной массы, км/ч.

Полученное по формуле (1) возвышение округляется до величины, кратной 5 мм, в ближайшую сторону.

Начальникам дорог разрешено в зависимости от местных условий изменять возвышение, полученное расчетом по формуле (1), в пределах ±15 %.

Полученное возвышение должно быть проверено по следующей формуле:

(3)

где hmin - минимальное расчетное возвышение наружного рельса, мм;

vmax - максимальная скорость, развиваемая на данной кривой пассажирским поездом, км/ч;

115 - расчетная величина, обеспечивающая непревышение установленной нормы непогашенного ускорения (0,7 м/с2).

За окончательное возвышение наружного рельса принимается большее из полученных по формулам (1) и (3).

Рельсы как на прямых, так и на кривых участках пути должны иметь подуклонку 1:20 (наклон внутрь колеи) относительно поверхности шпал. У рельсов типов Р75 и Р65, уложенных в путь до 1963 г., допускается подуклонка 1:40.

Шпалы применяются деревянные и железобетонные. Число шпал на рельсовом звене и расстояния между ними (размер "е" на черт. 1 и 2) должны соответствовать значениям, приведенным в табл. 2.

Стыки рельсов как в прямых, так и в кривых участках пути устанавливаются на весу.

Стыки обеих рельсовых нитей должны располагаться по угольнику; при укладке допускаются отклонения от правильного положения (забег):

а) в прямых - до 30 мм;

б) в кривых - до 30 мм плюс половина величины укорочения рельса.

При эксплуатации пути отклонение стыков от положения по угольнику допускается до 80 мм.

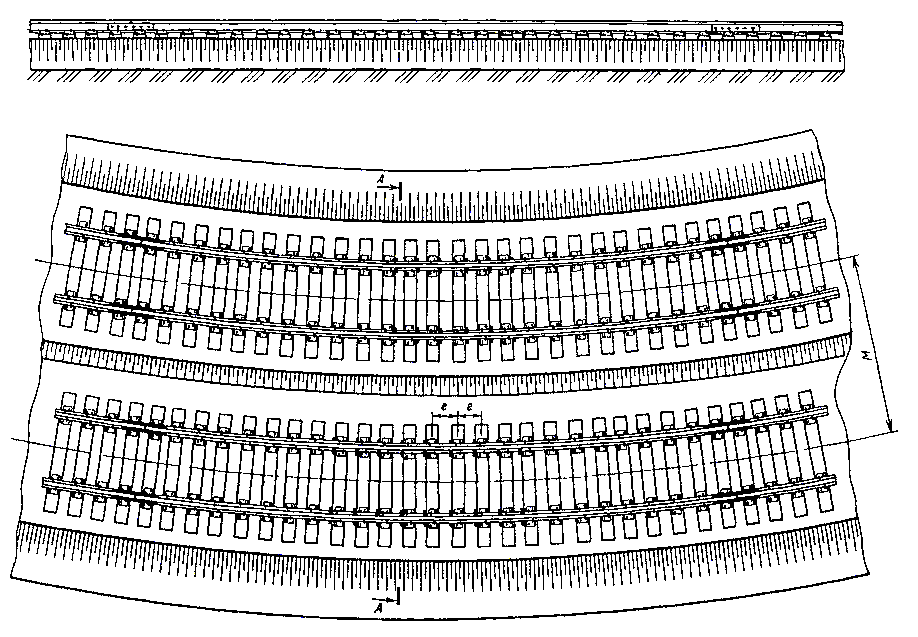

В кривых участках пути наружная рельсовая нить укладывается из рельсов нормальной длины. На внутренней нити вследствие того, что она короче наружной, через некоторое число рельсов нормальной длины укладываются укороченные (на 80 или 160 мм) рельсы.

Порядок укладки нормальных и укороченных рельсов по внутренней нити кривой устанавливается в зависимости от радиуса кривой, длины рельсов и их укорочения.

Таблица 1. Нормы ширины колеи, мм

| План пути | Нормальная ширина колеи1 | Допускается впредь до перевода на колею 1520 мм | |

| в обычных условиях1 | на некоторых участках при наличии бокового износа рельсов | ||

| Прямые и кривые R³651 м | 1520 | 1524 | 1524 |

| Кривые R = 650¸450 м | 1520 | 1524 | 1530 |

| ” R = 449¸350 м | 1520 | 1524 | 1535 |

| ” R = 349¸300 м | 1530 | 1530 | 1540 |

| ” R = 299 и менее | 1535 | 1540 | 1540 |

| Допускаемые отклонения | +6* | +6 | +6 |

| -4 | -4 | -4 | |

1 Если рельсы имеют боковой износ, то величины допускаемых отклонений от указанных норм устанавливаются в соответствии с требованиями Инструкции по текущему содержанию пути ЦП/2913.

* На участках, где скорости движения поездов составляют 50 км/ч и менее, допускается отклонение +10 мм.

Черт. 1. Верхнее строение пути с деревянными шпалами в прямых участках:

К - ширина колеи, М - ширина междупутья, е - расстояние между осями шпал

Таблица 2. Нормы укладки шпал в путь

| Длина рельсов, м | Тип рельсов | Число шпал | Расстояние между осями шпал, мм | ||

| на 1 км, шт. | на звено, шт. | стыковых | промежуточных | ||

| 25,0 | Р75 и Р65 | 2000 | 50 | 420 | 501 - 502 |

| 25,0 | Р75 и Р65 | 1840 | 46 | 420 | 546 - 547 |

| 25,0 | Р50 | 2000 | 50 | 440 | 501 - 502 |

| 25,0 | Р50 | 1840 | 46 | 440 | 545 - 546 |

| 25,0 | Р43 | 1840 | 46 | 500 | 544 - 545 |

| 25,0 | Р43 | 1600 | 40 | 500 | 628 - 629 |

| 12,5 | Р75 и Р65 | 2000 | 25 | 420 | 503 - 504 |

| 12,5 | Р75 и Р65 | 1840 | 23 | 420 | 549 - 550 |

| 12,5 | Р50 | 2000 | 25 | 440 | 502 - 503 |

| 12,5 | Р50 | 1840 | 23 | 440 | 548 - 549 |

| 12,5 | Р43 | 1840 | 23 | 500 | 545 - 546 |

| 12,5 | Р43 | 1600 | 20 | 500 | 632 |

Черт. 2. Верхнее строение пути с деревянными шпалами в кривых участках:

К - ширина колеи; М - ширина междупутья; А - уширение междупутья в кривых; а - уширение рельсовой колеи в кривых; h - возвышение наружного рельса; е - расстояние между осями шпал

Таблица 3. Число пар пружинных противоугонов, устанавливаемых на звено рельсов длиной 25 м при костыльном скреплении

| Характеристика участков | Участки с грузонапряженностью менее 25 млн. т×км брутто/км в год | Участки с грузонапряженностью более 25 млн т×км брутто/км в год | |||||||

| нетормозные | тормозные | нетормозные | тормозные | ||||||

| на щебеночном и асбестовом балласте | На другом балласте | на щебеночном и асбестовом балласте | На другом балласте | на щебеночном и асбестовом балласте | На другом балласте | на щебеночном и асбестовом балласте | На другом балласте | ||

| На участках, где не обращаются шести- и восьмиосные вагоны | |||||||||

| Двухпутные линии и однопутные с явно выраженным односторонним грузопотоком | 18 | 20 | 23 | 34 | 26 | 28 | 36 | 42 | |

| Однопутные линии с примерно равным грузопотоком в обоих направлениях | 14/14 | 16/16 | 28/0* | 34/0* | 18/18 | 20/20 | 34/0* | 40/0* | |

| Тормозные участки негрузового направления однопутных линий | - | - | 14/14 | 16/16 | - | - | 18/18 | 20/20 | |

| На участках обращения шести- и восьмиосных вагонов | |||||||||

| Двухпутные линии и однопутные с явно выраженным односторонним грузопотоком | 26 | 30 | 36 | 42 | 32 | 36 | 42 | 44 | |

| Однопутные линии с примерно равным грузопотоком в обоих направлениях | 18/18 | 20/20 | 34/0* | 36/0* | 22/22 | 22/22 | 40,0* | 42/0* | |

| Тормозные участки негрузового направления однопутных линий | - | - | 18/18 | 22/22 | - | - | 22/22 | 22/22 | |

| При появлении угона противоугоны дополнительно устанавливаются и с другой стороны. | |||||||||

| Примечание. В числителе - число пар противоугонов для одного направления, в знаменателе - для обратного. | |||||||||

Между рельсами, уложенными в путь, должны оставляться зазоры, позволяющие рельсам свободно перемещаться при изменении температуры.

Величина зазоров зависит от температуры рельсов в момент укладки их в путь, длины рельсов и климатической зоны, в которой они укладываются.

Для предотвращения продольных перемещений, нарушения нормальных рельсовых зазоров и других последствий угона, рельсы должны быть закреплены пружинными противоугонами (табл. 3).

Длина плетей бесстыкового пути устанавливается проектом и должна составлять, как правило, 700 - 800 м, но не менее 250 м. Между плетьми укладываются три-четыре звена уравнительных рельсов по 12,5 м.

Тип скреплений должен соответствовать типу рельсов. При костыльном скреплении прикрепление рельсов к шпалам производится следующим образом. На прямых участках пути и на кривых радиусом более 1200 м рельсы типов Р75, Р65, Р50 и Р43 прикрепляются на каждом конце шпалы, кроме стыковых, четырьмя костылями, из которых два основных прикрепляют рельс к шпале, а два дополнительных прикрепляют подкладку к шпале.

На участках со скоростями движения свыше 100 км/ч, а также на мостах, в тоннелях, на кривых радиусом 1200 м и менее, и на всех стыковых шпалах рельсы типов Р75, Р65, Р50 и Р43 прикрепляются на каждом конце шпалы (мостового бруса) пятью костылями, из которых три основных (два с внутренней и один с наружной стороны) прикрепляют рельс к шпале, а два дополнительных прикрепляют подкладку к шпале.

Рельсы типов I-a, P38 и легче, как правило, прикрепляются тремя костылями на каждом конце шпалы.

Раздельное скрепление применяется как на деревянных, так и на железобетонных шпалах. При раздельном скреплении каждая подкладка прикрепляется, к деревянной шпале четырьмя шурупами, к железобетонной - двумя закладными болтами или двумя шурупами. Рельсы прикрепляются к подкладкам при помощи клемм и вертикальных клеммных болтов.

При нераздельных скреплениях типов ЖБ и ЖБР, предназначенных для железобетонных шпал, рельсы прикрепляются к шпале при помощи пружинных клемм и закладных болтов с гайками.

На железобетонные шпалы под подкладки укладываются прокладки из резины.

Рельсы типов Р50 и тяжелее в стыках соединяются между собой только двухголовыми накладками; рельсы типов Р43 и легче могут соединяться двухголовыми или фартучными накладками.

Болты в стыках с двухголовыми накладками располагаются поочередно гайками внутрь и наружу колеи. Порядок расположения болтов определяется формой болтовых отверстий в двухголовых накладках. В стыках с фартучными накладками два средних болта ставятся гайками внутрь колеи, остальные гайками наружу колеи.

Расстояние между осями путей на перегонах двухпутных линий на прямых участках должно быть не менее 4100 мм (размер М на черт. 1). На трехпутных и четырехпутных линиях расстояние между осями второго и третьего пути на прямых участках должно быть не менее 5000 мм.

Расстояние между осями путей в кривых участках пути (размер М+А на черт. 2) должно увеличиваться в зависимости от радиуса кривой, согласно Указаниям по применению габаритов приближения строений по ГОСТ 9238-83.

www.rails.ru

Способ укладки железобетонных шпал на железнодорожные пути

Изобретение относится к железнодорожному транспорту. Нити рельсов укладывают на продольные ж/б блоки длиной одного рельса, либо на ж/б блоки длиной одной шпалы. Ж/б блоки скрепляют между собой поперечными ж/б шпалами. Для ж/б блоков длиной одной шпалы поперечную шпалу укладывают на расстоянии половины шпалы. Готовые блоки ж/б шпал соединяют между собой по оси пути отдельной «стыковочной» шпалой. «Стыковочная» шпала снабжена стыковочными узлами по обе стороны, состоящими из стальной трубы либо стального штыря. Стыковочные узлы последовательно вводятся в стыковочные гнезда в торцах блоков ж/б шпал при их укладке на ж/д полотно. Стыковочные гнезда фиксируются со штырем либо с трубой стальными болтами с температурным зазором и возможностью поворота по оси ж/д полотна. Технический результат заключается в повышении эффективности ж/д транспорта. 3 ил.

ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к железнодорожному (ж/д) транспорту к изготовлению и укладке на ж/д полотно продольных блоков железобетонных (ж/б) шпал, соединенных поперечными ж/б шпалами, с уложенными на продольные блоки шпал рельсами. Стыковка блоков ж/б шпал производится посредством поперечной «стыковочной» шпалы, оборудованной стыковочными узлами. Технический результат - экономия расходных материалов, уменьшение шума, снижение затрат на эксплуатацию ж/д пути.

Известен «Способ укладки шпал на ж/д пути», патент №2262565 C1 от 20.10.2005 г. (1), где шпалы длиной 2,75 м укладываются нитью каждого рельса с зазором 0,5 м и соединяются в поперечном направлении круглыми деревянными стержнями диаметром 30 мм.

Недостатком является:

- продольные шпалы не взаимосвязаны между собой, что снижает безопасность пути;

- связка продольных шпал не имеет достаточной прочности.

Известна ж/б шпала, патент №2155836 C1 от 10.09.2000 г. (2), включающая в себя арматуру, устройство для увеличения ее сопротивления переменной нагрузке и перемещениям поперек и вдоль пути. К недостатку можно отнести малую эффективность устройства к перемещениям.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Ж/Б блоки шпал изготавливаются длиной одного рельса /25 м/, ФИГ.2, либо длиной одной шпалы /2,75 м/, ФИГ.1, соединяемые ж/б поперечными шпалами 2, ФИГ.1, 2, отстоящими друг от друга на расстоянии 2,8 или 4 м в зависимости от сложности пути /подъем, спуск, повороты/ или соответственно посредине одной шпалы /1,35 м/, /крутые повороты, стрелки и др./ и служат для повышения надежности ж/д пути. Изготовление блоков шпал производится на ж/б заводе заливкой цемента подготовленной арматуры предварительно напряженной конструкции для повышения прочности к переменным нагрузкам (3).

Для стыковки блоков ж/б шпал изготавливается «стыковочная» ж/б шпала 1, ФИГ.1, 2, в которую вмонтированы стыковочные сквозные узлы - стальная труба (штырь) 9, ФИГ.1, 2, 3, диаметром 30 мм, толщиной 3-4 мм, длиной 40-50 см, входящая в гнездо 8 блока ж/б шпал, ФИГ.1, 2, диаметром 30+/3-5/ мм, толщиной 3-4 мм, длиной 40-50 см и фиксируется горизонтальным болтом 12, ФИГ.1, 2 (4 шт.) при окончании глухой стыковки укладываемых блоков ж/б шпал. При этом предусматривается температурный зазор и возможность поворота блока по оси ж/д линии на угол 15-20°. При предварительном монтаже блоков ж/б шпал «стыковочная» ж/б шпала наглухо присоединяется к готовому для монтажа блоку ж/б шпал и затем уже на полотне стыкуется с последующим блоком ж/б шпал, глухо. После стыковки производится сварка рельсов либо стыковка посредством болтов. Для повышения сопротивления к продольным и поперечным перемещениям под каждую поперечную ж/б шпалу, в том числе «стыковочную», устанавливаются и скрепляются со шпалой /не показано/ прямые или бочкообразные чугунные цилиндры 11, ФИГ.1, 2, 3, диаметром до 1 м, высотой до 0,3 м, с толщиной стенки 3-4 мм, которые заполняются балластом /щебнем/ и служат для нивелировки ж/д полотна, повышают надежность пути и уменьшают профилактические работы.

На ФИГ.1 изображен блок ж/б шпал длиной одной шпалы /2,75 м/. На ФИГ.2 изображен ж/б блок шпал длиной в один рельс /25 м/. На ФИГ.3 изображен вид А. Приняты следующие обозначения: 1 - поперечная «стыковочная» шпала, 2 - поперечные промежуточные шпалы, 3 - рельс, 4 - подставка под рельс, 5 - болт, 6 - узел крепления рельса, 7 - гайка, 8 - металлическое гнездо /труба/, 9 - труба /либо стальной штырь/ диаметром 30 мм, в «стыковочной» шпале, 10 - продольный блок ж/б шпал, 11 - чугунный цилиндр, 12 - болт, соединяющий трубу /штырь/ «стыковочной» шпалы с трубой в продольном блоке ж/б шпал.

Эмпирическая оценка использования блоков ж/б шпал дает следующий технический результат:

- экономия расходных материалов от 40 до 50%;

- снижение шума более 30%;

- повышение скорости ж/д транспорта более 30%;

- снижение трудозатрат при эксплуатации ж/д пути до 40%;

- снижение вероятности схода с рельсов вагонов при теракте.

Предлагаемый способ изготовления и укладки блоков в ж/б шпал легко применим для укладки трамвайных рельсов и ж/д рельсов в метро с добавлением третьего рельса съема напряжения /не показано/, которые крепятся болтами к «стыковочной» и промежуточным ж/б шпалам.

РАБОТА ПО ИЗГОТОВЛЕНИЮ И УКЛАДКЕ Ж/Б ШПАЛ НА Ж/Д ПУТИ

На ж/б заводе изготовление ж/б блоков шпал в длину одной шпалы и в длину одного рельса производится заливкой бетона в предварительно напряженную конструкцию арматуры блоков шпал. Отдельно таким же способом изготавливается «стыковочная» шпала. «Стыковочная» ж/б шпала стыковочными узлами одномоментно, глухо, присоединяется с помощью горизонтальных болтов к одной стороне ж/б блока шпал, пристыковываются два рельса и укладываются на подготовленное ж/д полотно, пристыковываются к ранее уложенному блоку ж/б шпал. Далее рельсы либо свариваются, либо стыкуются с помощью болтов, соблюдая повороты колеи ж/д пути. Для прокладки ж/д пути с крутыми поворотами для стрелок и стыков рельс используются ж/б блоки длиной одной шпалы /не показано/. После укладки ж/б блоков шпал производится подсыпка, утрамбовка и нивелировка ж/д пути.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. ПАТЕНТ №2262565 C1 от 20.10.2005 г.

2. ПАТЕНТ №2155836 C1 от 10.09.2000 г.

3. БЭС, №20, ИЗД. «СОВ. ЭНЦИКЛОПЕДИЯ», 1975 г., г.Москва, СТР.501.

Способ укладки железобетонных (ж/б) шпал на железнодорожные (ж/д) пути, отличающийся тем, что нити рельсов укладываются на продольные ж/б блоки длиной одного рельса 25 м, либо на ж/б блоки длиной одной шпалы 2,75 м; ж/б блоки скрепляются между собой поперечными ж/б шпалами, расположенными на расстоянии друг от друга 2, 3 или 4 м в зависимости от сложности пути, а для ж/б блоков длиной одной шпалы поперечная шпала укладывается на расстоянии половины шпалы 1,35 м; готовые блоки ж/б шпал соединяются между собой по оси пути отдельной «стыковочной» шпалой, снабженной стыковочными узлами по обе стороны длиной 40-50 см, состоящей из стальной трубы толщиной 3-4 мм либо стального штыря диаметром 30 мм, которые последовательно вводятся в стыковочные гнезда в торцах блоков ж/б шпал при их укладке на ж/д полотно; стыковочные гнезда ж/б блоков представляют стальные трубы диаметром 30+(3-5 мм), предпочтительно 30+(5-7 мм), толщиной 3-4 мм, глубиной 40-50 см, и при стыковке фиксируются со штырем либо с трубой «стыковочной» ж/б шпалы стальными болтами в количестве 4 шт., с температурным зазором и возможностью поворота по оси ж/д полотна на угол 15-20°.

www.findpatent.ru

Эпюра укладки шпал - это... Что такое Эпюра укладки шпал?

Железобетонные шпалы

Один из вариантов крепления рельсов к деревянным шпалам (КД)

Шпа́лы (нидерл. spalk — подпорка) — опоры для рельсов в виде брусьев. В железнодорожном пути обычно укладываются на балластный слой верхнего строения пути и обеспечивают неизменность взаимного расположения рельсовых нитей, воспринимают давление непосредственно от рельсов или от промежуточных скреплений и передают его на подшпальное основание (обычно — балластный слой, в метрополитене — бетонное основание).[1]

При прокладке железной дороги Ливерпуль — Манчестер (англ. Liverpool and Manchester Railway) использовались каменные плиты служившие основанием для укладки рельсов. Позже появились деревянные шпалы, (причём именно дерево длительное время являлось наиболее распространённым материалом для шпал)[2], а затем и другие типы шпал.

Деревянные шпалы

Бывшие в употреблении деревянные шпалы

Порода древесины для шпал может быть разная (например Красный клён или Эвкалипт), в некоторых странах предпочитают дуб[3], а в некоторых, в силу экономических причин древесину хвойных пород, преимущественно сосну, хотя такие шпалы более подвержены износу[3]. Для предотвращения гниения шпалы пропитывают антисептиками, чаще всего креозотом.

Деревянные шпалы обладают многими достоинствами: упругость, лёгкость обработки, высокие диэлектрические свойства, хорошее сцепление с щебёночным баластом, малая чувствительность к колебаниям температуры[2]. Важнейшим свойством является возможность уширения рельсовой колеи в кривых радиусом менее 350 м[2].

Срок службы деревянных шпал (в зависимости от типа древесины, внешних условий и интенсивности эксплуатации) составляет от 7 до 40 лет. Деревянные шпалы в России изготавливают преимущественно из сосны, а также из ели, пихты, кедра[2], хотя ранее проводились эксперименты по изготовлению шпал из дуба, лиственницы. Основная проблема деревянных шпал — тенденция их загнивания в местах крепления к ним рельсов.

Деревянные шпалы изготавливаются по ГОСТ 78-2004.

- Шпала 1 типа, пропитанная — используется для главных путей

- Шпала 2 типа, пропитанная — используется для подъездных и станционных путей

Шпалы из дерева подразделяются на три вида:

- обрезные (отёсанные со всех 4 сторон)

- полуобрезные (отёсанные только с 3 сторон)

- необрезные (отёсанные только сверху и снизу)

Пропитка деревянных шпал

Пропитка шпал осуществляется каменоугольными маслами, креозотом, либо антисептиками ЖТК для пропитки железнодорожных шпал. В настоящее время в России пропитка осуществляется методом «вакуум-давление-вакуум», этот метод нормирован ГОСТ.

| Шпала до пропитки | Пропитанная шпала | Вагон загруженный пропитанной шпалой |

Для пропитки шпал производители используют комлекс оборудования: автоклавы, сушильные камеры, котлы-парообразователи и пр.

Пропитка древесины методом «вакуум-давление-вакуум» обеспечивает наиболее глубокое проникновение защитного средства и применяется для пропитки древесины, эксплуатируемых в тяжелых условиях: шпал, опор ЛЭП связи, свай, мостов и др. Древесина должна быть сухой или подсушенной непосредственно перед пропиткой в том же автоклаве.

Метод ВДВ (вакуум-давление-вакуум) состоит из трёх операций:

| 1 | Начальный вакуум, при котором в древесине создается разрежение. | |

| 2 | Жидкостное давление выше атмосферного. В древесину под давлением вводят антисептик. | |

| 3 | Конечный вакуум, предназначенный при пропитке маслами для снижения начального поглощения, а при пропитке водорастворимыми антисептиками — для подсушки поверхности древесины. |

Производители пропитанных шпал

В России

Пропитанные шпалы производятся преимущественно на Урале и в Сибири. В первую очередь это связано с обильной лесистостью данных регионов страны.В Сибирском ФО крупнейшим производителем шпал является Шпалопропиточный Завод ЗАО РОСЭНЕРГОТРАНС (Иркутская область, г. Иркутск).

- Алапаевская шпалопропиточная компания «Транслес» (Алапаевск)

- Богдановичский шпалопропиточный завод (Богданович, Свердловская область)

- Решотинский шпалопропиточный завод (пос. Решоты, Красноярский край)

- Рязанский шпалопропиточный завод

- Сарептский шпалопропиточный завод (Волгоград)

- Свирский завод по производству шпал

- Иркутский шпалопропиточный завод

- Барнаульский шпалопропиточный завод

- Томский шпалопропиточный завод

- Зеленодольский шпалопропиточный завод (Зеленодольск)(wikimapia)

- Белоярский мачтопропиточный завод (Новоалтайск)

- СтройКом шпалопропиточный завод

Большинство сертифицированных производителей шпал входят в состав ОАО «Российские железные дороги» и производят шпалы под нужды окружных железных дорог Российской Федерации.

Железобетонные шпалы

С 1970-х в СССР приобрели популярность шпалы из напряжённого железобетона, особенно удачным их использование оказалось на бесстыковом пути.

Железобетонные шпалы представляют собой железобетонные балки переменного сечения. На таких балках имеются площадки для установки рельсов, а так же отверстия под болты рельсошпального скрепления (при забивании в отверстия деревянных пробок используются так же костыльные и шурупные скрепления). Железобетонные шпалы изготавливаются с предварительным натяжением арматуры. Технология изготовления железобетонных шпал следующая: в специальную форму помещаются струны арматуры, которым сообщаются растягивающие усилия. Затем под действием вибратора форма заполняется бетоном. Когда бетон затвердевает, напряжения со струн снимаются и форма разбирается. Такой способ изготовления шпал придаёт им упругости и предохраняет шпалу от раскола под подвижным составом.

Достоинства железобетонных шпал: практически неограниченный срок службы вследствие высокой механической прочности и неподверженности гниению, что обуславливает возможность повторного использования шпал, а так же использования на грузонапряженных участках пути. Недостатки: недостаточная жесткость, большая стоимость и вес, возможность усталостного разрушения бетона.[2].

Стальные шпалы

Стальные шпалы

Стальные шпалы из гнутого стального профиля, являются относительно лёгкими по весу. Такие шпалы иногда используется для временных подъездных путей, ветках промышленных предприятий. Их преимущество в том, что они не подвержены гниению и атакам насекомых, хорошо сохраняют ширину колеи, но при этом большим недостатком является то, что они подвержены ржавчине.[4][5]

Стальные шпалы используются на железных дорогах Марокко, Алжира[2].

Металлические шпалы применяются также в доменном и сталеплавильном производстве на тех участках, где из-за высоких температур деревянные шпалы горят, а в железобетонных шпалах происходит расслоение бетона. Кроме того, металлические шпалы позволяют устраивать верхнее строение пути при повышенных нагрузках на ось подвижного состава ?- до 60 тонн (нагрузки на ось подвижного состава МПС до 20 тн).[6].

Шпалы из полимерных материалов

С 1990-х годов на некоторых скоростных железных дорогах Японии начали укладывать полимерные шпалы.

Характеристика шпал, укладка шпал

В некоторых случаях взамен шпал применяются сплошные блочные основания в виде плит или рам выполненные из железобетона или металла

Путь на деревянных шпалах

Длина шпал зависит от ширины колеи. В России применяют железобетонные шпалы длиной 270 сантиметров и деревянные длиной 275, 280 или 300 сантиметров. Под стрелочными переводами укладывают длинные разновидности шпал — стрелочные брусья, длина которых доходит до длины двух шпал.

В некоторых случаях взамен шпал применяются сплошные блочные основания в виде плит или рам выполненные из железобетона или металла.

Количество шпал на один километр железнодорожного пути называется Эпюрой укладки шпал. Это значение в разных странах колеблется от 1000 до 2200 шпал. Стандартные значения для России 2000, 1840, 1600 либо 1440 шпал/километр[1]. В основном применяется эпюра 1840 шт/км (46 шпал на 25 метров) на прямых участках и 2000 шт/км в кривых[7].

Шпалы в метрополитене

В московском метрополитене на закрытых участках пути применяются брусковые шпалы из соснового дерева I и II типов, пропитанные креозотом. На открытых участках линий применяются железобетонные шпалы. Длина шпал 270 см, поперечное сечение — 16х25 сантиметров. На стрелочных переводах метро, применяются брусья длиной от 270 до 675 см. На станциях применяются так называемые «шпальные коротыши» длиной 90—100 см.

В первой очереди метро на прямом участке пути укладывалось 1600 шпал, на кривом 1760, со второй по пятую очередь было увеличено количество шпал, составив соответственно 1680 и 1840. При строительстве наземной части Филёвской линии число шпал было ещё более увеличено и составило соответственно 1840 и 2000.

Примечания

- ↑ 1 2 «Шпала» в Большой советской энциклопедии

- ↑ 1 2 3 4 5 6 Железнодорожный транспорт: Энциклопедия / Гл. ред. Н. С. Конарев. — М.: Большая Российская энциклопедия, 1994. — 559 с.: ил.

- ↑ 1 2 Hay 1982, pp. 437—438.

- ↑ Hay 1982, p. 477.

- ↑ Grant 2005, p. 145.

- ↑ Шпалы металлические http://metal4u.ru/articles/by_id/214

- ↑ Большая Российская энциклопедия: В 30 т. / Председатель науч.-ред. совета Ю. С. Осипов. Отв. ред С. Л. Кравец. Т. 9. Динамика атмосферы — железнодорожный узел. — М.: Большая Российская энциклопедия, 2007. — 767 с.: ил.: карт. (статья Железнодорожный путь)

См. также

Wikimedia Foundation. 2010.

dic.academic.ru

§ Е16-41. Укладка рельсов по шпалам вручную

Таблица 1

Состав звена

| Монтеры пути | Тип рельсов и длина | |||||

| Р65-25 м | Р65-12,5 м | Р50-25 м | Р50-12,5 м | Р43-25 м | Р43-12,5 м | |

| 5 разр. | 1 | 1 | 1 | 1 | 1 | 1 |

| 3 " | 40 | 20 | 32 | 16 | 28 | 14 |

Таблица 2

Нормы времени и расценки на 100 рельсов

| Наименование | Тип рельсов и длина | ||||||

| работ | Р65-25 м | Р65-12,5 м | Р50-25 м | Р50-12,5 м | Р43-25 м | Р43-12,5 м | |

| Укладка рельсов с подноской до 10 м и постановкой зазорников | 158 111-41 | 73 51-83 | 128 90-42 | 57 40-61 | 107 75-67 | 51 36-41 | 1 |

| Добавлять на каждые следующие 10 м расстояния | 43 30-32 | 20 14-20 | 33,5 23-66 | 16 11-40 | 29,5 20-86 | 13,5 9-64 | 2 |

| а | б | в | г | д | е | № | |

§ Е16-42. Разметка краской на рельсах положения осей шпал вручную

Монтеры пути 3 разр.

Норма времени и расценка на 100 меток

| Наименование работы | Н.вр. Расц. |

| Разметка краской на рельсах положения осей шпал | 0,28 0-19,6 |

§ E16-43. Установка деревянных шпал по меткам

Монтеры пути 3 разр.

Нормы времени и расценки на 100 шпал

| Наименование работ | Н.вр. Расц. | № |

| Установка шпал по меткам с выравниванием концов по шнуру при монтаже звеньев на базе с применением путевых рабочих шаблонов | 1,2 0-84 | 1 |

| Установка шпал по меткам с выравниванием концов по шнуру и рельсов по угольнику при монтаже звеньев на базе с применением глухих путевых шаблонов | 1,3 0-91 | 2 |

| Установка шпал по меткам с выравниванием рельсов по угольнику при монтаже рельсо-шпальной решетки с применением механизированного инструмента и вручную | 1,6 1-12 | 3 |

§ Е16-44. Забивка костылей

Нормы времени и расценки на 100 костылей

| Наименование работ | Состав звена монтеров пути | Н.вр. Расц. | № |

| Наживление костылей | 4 разр. | 0,28 0-22,1 | 1 |

| Забивка наживленных костылей механическими костылезабивателями с подвешиванием шпал | 4 разр. - 1 2 " - 1 | 0,34 0-24,3 | 2 |

§ Е16-45. Забивка костылей на забалластированном пути

Состав работы

1. Раскладка костылей. 2. Наживление костылей молотком (при забивке костылезабивателями). 3. Забивка костылей, прикрепляющих подкладки к шпалам или недостающих костылей. 4. Добивка остальных костылей.

Состав звена

Монтеры пути 4 разр. - 1

" " 2 " - 1

Нормы времени и расценки на 1 км пути

| Наименование работ | Число шпал на 1 км пути | ||||||||||

| 2000 | 1840 | 1600 | 1440 | ||||||||

| Забивка четырех костылей, прикрепляющих подкладки к | вручную | 75 53-63 | 69 49-34 | 60 42-90 | 54 38-61 | 1 | |||||

| шпалам | механическими костылезабивателями | 39,5 28-24 | 36,5 26-10 | 32 22-88 | 29 20-74 | 2 | |||||

| Забивка двух недостающих костылей на каждую шпалу с | вручную | - | 46 32-89 | 40,5 28-96 | 36,5 26-10 | 3 | |||||

| добивкой ранее забитых | механическими костылезабивателями | - | 24 17-16 | 21 15-02 | 19 13-59 | 4 | |||||

| а | б | в | г | № | |||||||

studfiles.net