Глава 2. Входной контроль качества асфальтобетона. Требования к асфальтобетонам по ГОСТ. Контроль качества асфальтобетона

7 Контроль качества при устройстве асфальтобетонных покрытий

7.1 При устройстве асфальтобетонных покрытий контроль качества производится на стадиях:

– приготовления асфальтобетонных смесей;

– укладки асфальтобетонных смесей;

– проверки готового покрытия.

7.2 При приготовлении асфальтобетонных смесей контролируют:

– качество асфальтобетонной смеси по СТБ 1033;

– температуру битума, минеральных материалов, готовой асфальтобетонной смеси – постоянно;

– качество щебня, песка природного (из отсевов дробления), минерального порошка – не реже одного раза в 10 смен;

– качество щебня и песка на соответствие зернового состава, содержание пылеватых и глинистых частиц, содержание глины в комках и для щебня – содержание зерен пластинчатой (лещадной) и игловатой формы;

– минеральный порошок на соответствие зернового состава;

– влажность;

– качество битума по показателю «глубина проникания иглы при 25 0С» – не реже одного раза в смену;

– качество поверхностно-активных веществ и адгезионных присадок принимают по паспорту или сертификату и определяют показатель сцепления вяжущего с поверхностью минерального материала по СТБ 1115 – для каждой партии;

– качество стабилизирующих добавок, используемых в составе ЩМСц, по СТБ 1033 – для каждой партии.

7.3 При укладке асфальтобетонных смесей контролируют:

– температуру горячей и теплой асфальтобетонной смеси в каждом автомобиле-самосвале и, при необходимости, в бункере асфальтоукладчика;

– качество продольных и поперечных сопряжений полос (визуально) –постоянно;

– ровность в продольном направлении и поперечные уклоны – постоянно.

Не реже чем через каждые 100 м контролируют:

– высотные отметки по оси дороги;

– ширину покрытия;

– толщину слоя неуплотненного материала по оси дороги.

7.4 Проверку качества готового покрытия осуществляют по показателям испытания кернов (вырубок) из асфальтобетона, которые испытывают в непереформованном и переформованном состояниях по СТБ 1033 и СТБ 1115.

Керны (вырубки) следует отбирать из горячего и теплого асфальтобетонов через 1-3 суток после уплотнения, из холодного – не ранее чем через 15 суток, на расстоянии не менее 1 м от кромки покрытия.

При толщине верхнего слоя покрытия менее 3 см керны (вырубки) отбирают вместе с нижним слоем. Перед испытанием верхний слой осторожно отделяют.

Керны (вырубки) отбирают из расчета:

а) при ширине покрытия до 7 м – три пробы на 1 км;

б) при ширине покрытия более 7 м – три пробы на 7500 м2.

При отборе кернов (вырубок) измеряют толщину слоев, оценивают прочность сцепления слоев, полученные данные заносят в акт отбора проб, который оформляют на месте.

Места отбора кернов (вырубок) ликвидируют путем укладки литой, горячей или холодной смеси.

7.5 Коэффициенты уплотнения конструктивных слоев дорожной одежды должны быть не ниже:

0,99 – для плотного асфальтобетона из горячих и теплых смесей типов А и Б;

0,98 – для плотного асфальтобетона из горячих и теплых смесей типов В, Г и Д, пористого и высокопористого асфальтобетонов;

0,96 – для асфальтобетона из холодных смесей.

Степень уплотнения конструктивного слоя дорожной одежды из ЩМСц контролируют по показателям остаточной пористости и водонасыщения кернов (вырубок), которые должны соответствовать СТБ 1033.

7.6 Ровность в продольном направлении и поперечные уклоны контролируют на 10-15 % длины участка дороги захватками от 300 до 400 м, которые выбирают при визуальном осмотре.

Ровность покрытия определяют измерением просветов под трехметровой рейкой по ГОСТ 30412 или профилометрическим методом в соответствии с СТБ 1566.

На каждой захватке через равные расстояния следует выполнять от 80 до 100 измерений просветов под трехметровой рейкой и от 80 до 100 измерений поперечных уклонов рейкой с уровнем. Значения показателей равности должны соответствовать разделу 11 ТКП 059.

7.7 Качество сцепления колеса с покрытием автомобильной дороги характеризуется коэффициентом сцепления и нормируется ТКП 059.

Величину коэффициента сцепления измеряют в соответствии с СТБ 1566 и ГОСТ 30413. Величина коэффициента сцепления должна быть не менее 0,45 и определяться проектной документацией.

7.8 При контроле за выполнением работ разрешается применять новые приборы, обеспечивающие необходимую точность измерений.

7.9 При несоответствии требований качества асфальтобетона требованиям, установленным ТНПА, решение о мероприятиях по устранению несоответствий принимается на основе заключения научно-исследовательской организации.

studfiles.net

52. Технологический (операционный) контроль и приемка асфальтобетонных покрытий. Требования нормативов по допускам.

За качество работ несёт ответственность строительная организация

Входной контроль выполняет лаборатория предприятия. В процессе стр-ва ведут непрерывный контроль, проверяют: ровность, плотность и чистоту основания, а также правильность установки боковых упоров или направляющих струн.

Операционный контроль осуществляют в процессе выполнения и по завершению технологической операции. Его результатом является информация о качественных показателях. При операционном контроле проверяют соблюдение проектной документации, как по конструктивным показателям, так и по технике производства работ.

Операционный контроль выполняет производитель работ или мастер.

Выходной контроль выполняют для проверки свойств готовой конструкции, оценки её качества.

Качество работ оценивается по степени отклонения фактически измеренных величин от требуемых. Например значение коэф. Сv при контроле температуры готовой смеси не должно превышать 0,14, прочности при сжатии 0,17, водонасыщения 0, 354.

Схема управления качеством строительства а/б покрытия и основания охватывает все технологические процессы:

- изготовление

- транспортирование

- укладка смеси.

В 1 контролируют количество составляющих компонентов, температуру минеральных материалов после сушки, температуру вяжущего в резервуаре, определяют температуру готовой смеси и физ. мех. св-ва а/б образцов.

Качество продукции оценивается по однородности контролируемого параметра.

Отклонение количества составляющих не должно превышать о нормативных: щебень 3%, песок 3%, минеральный порошок 1,5%, битум 1%

В процессе укладки а/б смеси постоянно контролируют:

1. температуру

2. количество укладываемой смеси

3. толщину слоя

4. поперечный уклон

5. ровность

6. плотность

7. прочность, однородность а/б покрытий по плотности.

Для контроля качества строительства необходимы операционные методы, обеспечивающие получение экспресс информации к ним относят: акустические, радиационные, вакуумированные

Для тех показателей, для которых не существуют операционные методы оценку качества производят по результатам механических испытаний отформованных образцов.

Допускаемые отклонения от проектных величин6

Поперечный уклон: ±0,01

Высотные отметки по оси: ±50 мм

Толщина покрытия ±15 мм

Ширина покрытия до 5 см в меньшую сторону

Просвет под 3-метровой рейкой до 5мм

В процессе приготовления а/б смесей контролируют качество материалов, точность дозировки компонентов, температурный режим битума и всей смеси при приготовлении, продолжительность перемешивания смеси, температуту и качество готовой смеси.

Каменные материалы характеризуют дробимостью. Износостойкостью (истираемостью в полочном барабане), морозостойкостью. Качество щебня оценивают по форме щебенок, зерновому составу, однородности, содержанию пылеватых частиц. Для контроля отбирают образцы не реже 1 в 5 дней и при поступлении новых партий.

Качество песка оценивают по зерновому составу, модулю упругости, содержанию пылеватых и глинистых частиц. Образцы берут не реже 1 в 3 дня.

Качество мин. порошка проверяют в каждой новой партии, хар-ся одородностью, отсутствием примесей.

Качество битума определяется его вязкостью и пластичностью. при контроле на заводе определяют глубину проникновения иглы пенитрометра при t=25.

Для конртоля готовой смеси используют образцы, взятые после приготовления смеси в момент выгрузки из смесителя, а также вырубки готового покрытия непосредственно на месте укладки.

Физико-механические св-ва а/б определяют на цилиндрических образцах полученных при уплотнении смеси в спец. формах.

Плотность а/б определяют гидростатическим взвешиванием:

взвешивают образец (q0)

выдерживают образец 30 минут в воде

взвешивают образец в воде (разность масс образца и вытесненной им воды q2)

взвешивание на воздухе (q1)

; плотность а/б

Водонасыщение определяется следующим образом:

образец помещают в воду при t=20°С в вакуумной камере на 1,5 часа

образец помещают в воду при нормальном давлении на 1 час

взвешивают

Увеличение массы образца соответствует количеству поглощенной воды. Отношение массы воды к объему образца соответствует водонасыщению по объему. Прочность определяют при сжатии образца отношением разрушающей нагрузки к площади первоначального поперечного сечения. Водостойкость- отношение прочности образца, подверженного насыщению водой в вакууме к прочности сухого образца.

К-т относительного уплотнения вычисляют отношением плотности образцов из уложенного покрытия к плотности лабораторных образцов.

studfiles.net

7. Контроль качества строительства асфальтобетонных покрытый

Качество строительства асфальтобетонных покрытий контролируют в соответствии с требованиями СНиП 3.06.03-85. Контроль качества работ подразделяют на выпускной (на АБЗ), операционный (при производстве работ) и приемочный.

Перед началом устройства асфальтобетонных слоев дорожной одежды и в процессе работ проверяют ровность, плотность и чистоту поверхности нижележащего слоя, а при наличии бортовых камней - правильность их установки.

Технический контроль асфальтобетонных покрытий городских улиц и дорог осуществляется в полном соответствии с требованиями утвержденных проектов и действующих нормативно-технических документов.

В процессе устройства асфальтобетонного покрытия и в период его формирования контролируют:

а) качество восстановления разрытии;

б) ровность, плотность и состояние (обработка вяжущими) основания, правильность установки бортовых камней, решеток и люков колодцев подземных сетей;

в) температуру смеси на всех стадиях устройства покрытия;

г) ровность и равномерность толщины устраиваемого слоя с учетом коэффициента уплотнения;

д) режим уплотнения;

е) качество сопряжения полос асфальтобетонного покрытия;

ж) соответствие поперечного и продольного уклонов проекту.

Ширину и поперечный профиль покрытий проверяют через 100м. Ровность покрытия в продольном и поперечном направлении проверяют через 30-50м. Замеры производят параллельно оси дороги на расстоянии 1-1,5 м от бортового камня.

Для контроля качества готового асфальтобетонного покрытия (пробы, вырубки и керны) берут не ближе 1,5 м от бортового камня. Пробы отбирают не ранее, чем через 3 сут. после окончания уплотнения и начале движения автомобильного транспорта из расчета: одна проба с каждых 3000 м2 покрытия или 3 пробы с каждых 7000 м покрытия. Пробы отбирают по полосе движения не менее 1 м от края покрытия н на участках, расположенных в непосредственной близости от сопряжений.

При отборе проб измеряют толщину слоя покрытия и визуально оценивают прочность сцепления между слоями покрытия и покрытия с основанием.

На покрытиях из литого асфальтобетона контролируют качество поверхности основания перед укладкой, в т.ч.:

* ровность, плотность и чистоту поверхности;

* правильность установки упорных брусьев или бортового камня. В процессе работы контролируют:

* температуру смеси в каждом прибывающем автомобиле;

* равномерность распределения и заданную толщину укладываемого слоя; - качество отделки стыков (сопряжений) смежных полос.

Толщину укладываемого слоя контролируют в процессе укладки металлическим щупом с делениями. Равномерность распределения укладываемого слоя и качество отделки стыков (сопряжений) смежных полос проверяют визуально.

В процессе работы систематически контролируют поперечные и продольные уклоны, а также ровность покрытия.

При уплотнении контролируют заданный режим уплотнения слоя, ровность, поперечный и продольный уклон.

Рекомендуется использовать различные экспресс-методы и приборы (порометрический, радиоизотопный, акустический и др.). В начальный период формирования покрытия из холодных асфальтобетонных смесей следят за правильностью регулирования движения по заданному графику. Качество асфальтобетонной смеси и асфальтобетона покрытий и оснований оценивают по соответствию требованиям ГОСТ 9128-2009 или ТУ 5718-003-04000633-06 на основании проведения испытаний по методикам, регламентированным ГОСТ 12801-98* (см. приложение 1-4).

Степень уплотнения конструктивных слоев оценивают по показателю «коэффициент уплотнения», который должен быть не ниже:

0,99 - для плотного асфальтобетона из горячих смесей типов А и Б;

0,98 - для плотных асфальтобетонов типов В, Г и Д, а также пористого и высокопористого асфальтобетона;

0,96 - для асфальтобетона из холодных смесей.

На готовом покрытии не допускается наличие каких-либо визуально определяемых дефектов и загрязнений. Выявленные дефекты должны устраняться до приемки покрытия в эксплуатацию.

studfiles.net

Контроль качества и управление качеством производства асфальтобетонных смесей

Наряду с надлежащим качеством применяемых материалов для асфальтобетонных смесей и обоснованным назначением их состава на формирование структуры, а следовательно, и на их свойства большое влияние оказывают особенности технологического процесса приготовления, применяемые машины и оборудование АБЗ, организация непрерывного контроля за ходом производства. На первых этапах производства обеспечивают тщательную подготовку компонентов смеси в соответствии с действующими ГОСТами на применяемые материалы— щебень (гравий), песок, минеральный порошок и ГОСТ 9128—76 — па смеси асфальтобетонные и асфальтобетон. Обеспечивают достаточно высокую точность дозирования всех материалов, применяя дозаторы автоматического действия и автоматизированные установки.

Для сохранения качества материалов необходимо значительно улучшить их хранение и подачу в расходные бункера, асфальтосмеситель-ные установки. Значительное влияние на качество смесей оказывают способы перемешивания компонентов и подачи органического вяжущего. Вяжущее подают под большим давлением (0,6—2,0 МПа) при тонком распылении — типа аэрозольное. Корпус смесителя должен быть теплоизолирован или обеспечен обогревом.

Качество перемешивания характеризуют однородностью готовой смеси, лабораторным контролем образцов, статистическими методами контроля качества.

Контроль соблюдения температурного режима приготовления горячих смесей ведут на всех этапах: сушки и нагрева, поданного на грохот и рассортированного по размерам горячего материала в теплых бункерах, подачи в смеситель битума и порошка, выход готовой смеси.

Качество готовой асфальтобетонной смеси формируется на всех этапах ее приготовления и применения в дорожных покрытиях. Задача управления качеством на АБЗ — исключить возникновение недопустимых отклонений качественных параметров на каждой технологической операции приготовления асфальтобетонных смесей. Большую роль в эффективности контроля и управления качеством на всех его стадиях (входной, текущий, приемочный) играют ЭВМ. Широкое применение начинают получать статистические методы контроля.

Генеральный план абз

Размещение машин, сооружений, оборудования складов на генеральном плане АБЗ подчинено основным требованиям решения генерального плана КДЗ. Расположение оборудования, зданий и сооружений, внутризаводских транспортных путей создает наиболее экономичный производственный процесс на площадке при применении совершенной технологии, прогрессивных видов внутризаводского транспорта, максимального блокирования сооружений и размещения технологического оборудования. При создании постоянно действующего предприятия учитывают перспективу его расширения, возможность модернизации оборудования.

По санитарно-технической классификации все АБЗ относят к III классу промышленных предприятий. По отношению к ближайшему жилому району их располагают с подветренной стороны для господствующих ветров и отделяют от границ жилых районов и городков строительного управления санитарно-заградительной защитной зоной шириной не менее 300—500 м.

Для завода выбирают сравнительно ровную площадку (1,5—2,5 га) с уклоном, обеспечивающим сток поверхностной воды. Это позволяет сократить энергозатраты на перемещение минеральных материалов со складов к смесительной установке. По конфигурации площадки могут быть вытянутые, преимущественно прямоугольные с направлением внутризаводского грузопотока перпендикулярно большой оси площадки и площадки, приближающиеся по форме к квадрату. На прямоугольной площадке легче разместить разгрузочный фронт. Компоновку генерального плана производят по схеме раздельной застройки с отдельно стоящими сооружениями и по блокам путем объединения в общих блоках асфальтосмесительной установки, склада минерального порошка и др. Более компактен АБЗ блочной схемы.

Расположение нескольких рядом стоящих смесительных установок и накопительных бункеров, бункеров-термосов должно быть таким, чтобы автомобили-самосвалы без затруднений подходили под погрузку к каждой установке или накопительному бункеру и возвращались на дорогу, не мешая друг другу. При компоновке генплана следует учитывать, что расположение складов в средней части площадки нецелесообразно не только по условиям пересечения грузопотоков, по и потому, что при неблагоприятных направлениях ветра пыль оседает на машинах и автоматике, на сооружениях АБЗ. Нецелесообразно заглублять в землю воздушные, битумные и паровые трубопроводы, цементопроводы из-за сложности отыскания мест повреждений и ремонта их. При высоком уровне грунтовых вод использование траншейных ленточных транспортеров нежелательно, так как траншеи могут затопляться. Лучше пользоваться наземным транспортом.

Расположение складов щебня и песка и смесительной установки в одну линию значительно удлиняет площадки, а при расположении наклонной галереи перпендикулярно складу заполнителей площадка приобретает форму, более приближающуюся к квадрату, но при этом коэффициент использования территории значительно снижается.

При применении кольцевых складов заполнителей площадка завода приближается к прямоугольной. Пути на территории завода располагают так, чтобы поступление сырья шло с внешней железнодорожной сети, водного или автомобильного транспорта, а отправка смеси производилась по другим путям, связывающим завод с местом укладки смеси на дороге.

Проезды на территории должны быть удобными, кратчайшими между технологическими цехами, сооружениями, складами и погрузочно-разгрузочными пунктами. Не допускают встречных и перекрещивающихся потоков материалов и обратный их пробег.

При проектировании генерального плана (рис. 172) вначале размещают пути, по которым будут подвозить материалы. Если АБЗ прирельсовый, это будет железнодорожный путь, ветка или тупик. Смесительный цех и магистральный ленточный транспортер, подающий материал к смесителю, размещают ближе к центру площадки, определяют места для вспомогательных сооружений, цехов и отделений: битумного, минерального порошка, ПАВ и др. Намечают пути и устройства для обслуживания складов, вывоза готовой продукции. Далее размещают ремонтную мастерскую, парокотельную, компрессорную и трансформаторную подстанции или электростанцию.

Склады жидкого топлива и масел располагают в районе склада песка или щебня как негорючих материалов (лучше за пределами площадки АБЗ).

Если песок завозят по железной дороге или водным путем, склад устраивают вблизи места прибытия таким образом, чтобы не было перегрузки и излишней перевозки песка; при невозможности осуществить это песок транспортируют сразу на склад, находящийся у смесителя, за складом щебня. При подвозе песка из притрассовых карьеров автомобилями-самосвалами его выгружают за складами щебня или параллельно им, ближе к магистральному транспортеру. Склад твердого топлива создают в стороне, противоположной от склада жидкого топлива и битумохранилища.

Дорогу для готовой смеси устраивают с покрытием и изолируют от других путей движения автомобилей. На АБЗ целесообразно устраивать кольцевую дорогу, позволяющую подъехать к любому складу, ремонтной мастерской или сооружению (без встречного движения).

Обслуживающие цехи размещают в стороне от смесительного цеха. Для ремонтной мастерской отводят площадку с навесом для стоянки машин, складов запасных частей и материального склада. Бытовые помещения включают душевые, гардероб, помещение для обогрева рабочих, сушки одежды и обуви, туалет.

На АБЗ организуют пост охраны, который обеспечивает контроль вывоза материальных ценностей и прохода людей. В ряде случаев (АБЗ малой мощности) на него возлагают обязанность пожарной охраны.

Для работы в пасмурные дни, при туманах, в ночное время на АБЗ предусматривают временное электрическое освещение рабочих мест, складов и дорог прожекторами заливающего света.

При компоновке складов материалов предусматривают возможность выдачи материалов внешним потребителям. Это условие является обязательным в случаях отсутствия в данном районе базисных складов.

Компрессорные и трансформаторные располагают в центре потребления сжатого воздуха и электроэнергии. Для сокращения падения давления сжатого воздуха и сокращения проводов электросетей размещают компрессорные и трансформаторные с приближением их к пунктам потребления.

Сооружения АБЗ располагают с учетом «розы ветров», с тем чтобы на открытые штабеля заполнителей не попадали посторонние примеси и в свою очередь, чтобы пыль, образующаяся при транснортно-складских операциях на заводе, не оседала в районе жилого городка, на установки со сложными машинами и аппаратурой.

Для сокращения длины транспортных коммуникаций при проектировании наклонных транспортеров применяют ленты специального профиля, позволяющие транспортировать сыпучие материалы под углом до 40—50°.

Трубопроводы минерального порошка располагают с минимумом поворотов.

При расположении сооружений соблюдают действующие противопожарные и санитарные нормы, а также правила техники безопасности.

studfiles.net

Контроль качества асфальтобетона

7.1. Классификация асфальтобетона

Асфальтобетоны изготавливаются из асфальтового вяжущего, представляющего собой смесь битума с тонкомолотым минеральным порошком, крупного заполнителя – гравия или щебня и мелкого заполнителя – песка.

ГОСТ 9128-97 «Cмеси асфальтобетонные дорожные, аэродромные и асфальтобетон. Технические условия» устанавливает следующие классификационные признаки асфальтобетона.

1) Асфальтобетонные смеси на вязких битумах называются горячими, на жидких – холодными.

2) По наибольшей крупности минеральных зерен асфальтобетон может быть крупнозернистым – до 40 мм, мелкозернистым – до 20 мм и песчаным до 5 мм.

3) В зависимости от содержания щебня асфальтобетон подразделяется на типы:

А – 50..60%;

Б – 40…50%;

В – 30…40%;

Г – песчаный с искусственным (дробленым) песком;

Д – песчаный с природным песком.

Для обозначения холодных смесей добавляется индекс х, например, Бх, Вх и т.д.

4) По пористости асфальтобетон из горячих смесей подразделяется на разновидности:

- высокоплотные 1…2,5% пор по объему;

- плотные 2,5…5,0% пор;

- пористые 5…10% пор;

- высокопористые 10…18% пор.

5) По качеству составляющих материалов и физико-механическим свойствам асфальтобетон подразделяется на марки:

I – для горячего высокоплотного асфальтобетона;

I-II-III – для горячего плотного асфальтобетона;

I-II – для горячего пористого и высокопористого и для холодного асфальтобетона.

Тип асфальтобетона и его марку назначают в зависимости от характера движения автомобилей, конструкции дорожной одежды, имеющихся материалов, климатических условий района строительства и условий производства работ. Если выбранный асфальтобетон не соответствует условиям эксплуатации, на покрытии возникают и развиваются деформации и разрушения, а именно:

- пластические сдвиги, волны, колея при высокой летней температуре;

- трещины зимой;

- шелушение поверхности и выбоины при знакопеременной температуре весной.

7.2. Требования к материалам для асфальтобетона

1. Заполнители. Требования к заполнителям для асфальтобетона рассмотрены нами ранее.

2. Минеральный порошок (ГОСТ 52129-2003). Он представляет собой полидисперсный материал и является важнейшим структурообразующим компонентом асфальтобетона. На его долю приходится до 95% суммарной поверхности минеральных зерен асфальтобетона.

Основное назначение минерального порошка – переводить объемный битум в пленочное состояние. При этом повышается вязкость и прочность битума. Вместе с битумом минеральный порошок образует структурированную дисперсную систему, которая выполняет роль вяжущего материала в асфальтобетоне. Кроме того, минеральный порошок заполняет поры между частицами песка, что способствует повышению плотности асфальтобетона и снижению расхода битума.

Лучшими для асфальтобетонов являются минеральные порошки, получаемые в результате тонкого измельчения известняков и доломитов. Также широкое применение нашли минеральные порошки из отходов промышленности: цементной пыли, золы-уноса ТЭЦ, молотых основных доменных шлаков, шламов доменного и конверторного производства, пиритных огарков и др. В Башкортостане проведены исследования и показана возможность применения отходов содового и сахарного производства для этой цели.

Активность минерального порошка объясняется его высокоразвитой поверхностью, которая составляет 2500…5000 см2/г. Чем выше этот показатель, тем выше активность минерального порошка. Однако очень высокая дисперсность порошков приводит к слипанию наиболее мелких частиц. По ГОСТ 52129-2003 в минеральном порошке должно содержаться частиц меньше 0,071 мм не менее 70% в неактивированном и не менее 80% в активированном порошке. При этом все остальные зерна минерального порошка должны проходить через сито с отверстиями 1,25 мм.

3.Битум. Вяжущим в асфальтобетоне могут быть жидкий и вязкий нефтяные битумы, рассмотренные нами ранее.

7.3. Свойства асфальтобетона

Физические свойства асфальтобетона

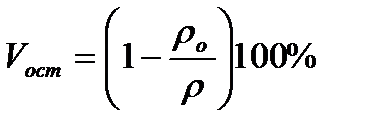

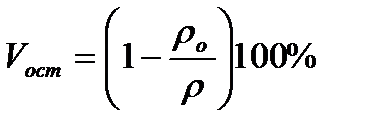

Остаточная пористость асфальтобетона. Остаточная пористость асфальтобетона вычисляется по формуле:

где ρ – истинная плотность асфальтобетона;

ρо – средняя плотность асфальтобетона.

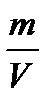

Средняя плотность асфальтобетона. Она определяется гидростатическим взвешиванием асфальтобетонного образца

ρо =

где m – масса образца;

V – его объем.

Гидрофизические свойства асфальтобетона

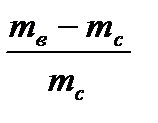

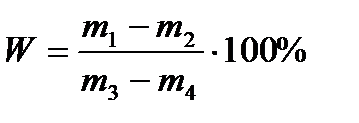

Водонасыщение. Количество воды, заполняющей поры при вакуумировании

W =  100%

100%

где мв – масса водонасыщенного и мс – сухого образца.

При определении водонасыщения после взвешивания образец погружают в воду и вакуумируют 1,5 часа, затем выдерживают в том же сосуде с водой 1 час и снова взвешивают.

Механические свойства асфальтобетона

Прочность. Прочность асфальтобетона при сжатии определяют осевым сжатием (давление прикладывается по оси образца-цилиндра).

Испытание проводят на прессе с механическим приводом с деформированием образца со скоростью 3 мм в минуту. Можно использовать и гидравлический пресс, но желательно для сжатия при 50оС. При других температурах показания на прессах различаются.

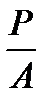

Разделив нагрузку на площадь образца, получают прочность асфальтобетона

Rсж =

где Р – разрушающая нагрузка;

А – площадь образца.

Прочность при 0оС является косвенным показателем морозостойкости: чем больше прочность, тем вероятней появление трещин на покрытии.

По результатам осевого сжатия можно определить водостойкость и показатель пластичности асфальтобетона.

Прочность при растяжении определяют осевым растяжением растяжением при изгибе, растяжением при расколе (рис. 3.) Прочность на осевое растяжение определяется на разрывных машинах. Прочность на растяжение при изгибе - на Мии-100. Прочность на растяжение при расколе - на механическом прессе при использовании образцов-цилиндров одинаковой длины и диаметра (50,70 и 100 мм).

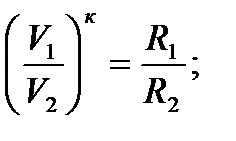

Определяя прочность асфальтобетона при разной скорости сжатия, можно получить показатель его пластичности К

К =

К =

где R1 и R2 – пределы прочности при скоростях сжатия 30 и 3 мм в минуту;

V1 и V2 – скорости сжатия 30 и 3 мм в минуту.

Устойчивый асфальтобетон при 50оС должен иметь показатель пластичности не более 0,25.

7.4. Методики определения свойств асфальтобетона

1.Изготовление асфальтобетонных образцов

Стандартные асфальтобетонные образцы изготавливают в полых цилиндрических формах, снабженных вкладышами, способными при давлении перемещаться навстречу друг другу.

Уплотнение образцов из смеси с малым содержанием щебня (до 35%) производят с помощью пресса под нагрузкой 40 МПа в течение 3 мин. С помощью выжимного устройства образцы извлекаются из формы.

Уплотнение образцов из смеси с содержанием щебня более 35% производят комбинированным методом – вибрированием на виброплощадке с последующим доуплотнением с помощью пресса под нагрузкой 20 МПа в течение 3 мин. С помощью выжимного устройства образцы извлекаются из формы.

2. Определение средней плотности

Она определяется гидростатическим взвешиванием асфальтобетонного образца. 3 образца взвешиваются на на воздухе, а затем погружаются в сосуд с водой комнатной температуры на 30 мин. Вторично взвешиваются на воздухе, а затем в воде комнатной температуры.

ρо =

где m0 – масса образца, взвешенного на воздухе;

m1 – масса образца, взвешенного на воздухе после выдержки в воде;

m2 – масса образца, взвешенного в воде;

ρв – плотность воды.

Среднюю плотность определяют как среднее арифметическое из 3 параллельных испытаний.

3. Определение плотности минеральной части асфальтобетонной смеси

Ее определяют на основании известных плотностей минеральных составляющих и их содержания в асфальтобетонной смеси по формуле

ρ =

где ρ – плотность минеральной части асфальтобетонной смеси;

m1,2, … - содержание отдельных минеральных компонентов в асфальтобетонной смеси;

ρ1,2, … - истинные плотности этих компонентов.

4. Определение остаточной пористости

Остаточная пористость асфальтобетона вычисляется по формуле:

где ρ – истинная плотность асфальтобетона;

ρо – средняя плотность асфальтобетона.

4. Определение водонасыщения

Величину водонасыщения образцов асфальтобетона определяют количеством воды, заполняющей поры при вакуумировании и выраженном в % от его первоначального объема. Образцы помещают в вакуум-аппарат, с температурой воды 20±2оС. Уровень воды над образцами – не менее 3 см. Образцы выдерживают при давлении 1330-2000 Па в течение 1,5 час. Затем, доведя давление до нормального, выдерживают их еще 1 час при той же температуре. Образцы вынимают, вытирают и взвешивают с тонностью до 0,01 г. Водонасыщение определяют по формуле

где м1 – масса сухого, неводонасыщенного образца;

м2 – масса образца, выдержанного 30 мин в воде и взвешенного на воздухе;

м3 – масса образца, взвешенного в воде;

м4 – масса насыщенного водой образца, взвешенного на воздухе.

5. Определение прочности при сжатии

Прочность асфальтобетона при сжатии определяют осевым сжатием (давление прикладывается по оси образца-цилиндра).

Испытание проводят на прессе с механическим или гидравлическим приводом мощностью 5-10 т с деформированием образца со скоростью 3 ±0,5 мм в минуту. Гидравлический пресс желательно использовать для сжатия при 50оС. При других температурах показания на прессах различаются.

Цилиндрический образец выдерживают на воздухе не менее 15 часов и помещают на 2 часа в воздушную или на 1 час в водяную баню при температуре 50±1оС, 20±1оС или 0±1оС. Затем образцы вынимают, обтирают и помещают на нижнюю плиту пресса. Нагружают образец со скоростью 3 ±0,5 мм в минуту.

Разделив нагрузку на площадь образца, получают прочность асфальтобетона

Rсж =

где Р – разрушающая нагрузка;

А – площадь образца.

За показатель прочности принимают среднее арифметическое из 3 испытаний, если расхождение между ними составляет не более 10%.

infopedia.su

Контроль качества работ при устройстве покрытия из асфальтобетонной смеси:

При приготовлении асфальтобетонной смеси следует контролировать:

- постоянно – температуру битума и минеральных материалов, а температуру готовой асфальтобетонной смеси – в кузове автомобиля-самосвала;

- работу дозаторов минеральных материалов, битума и добавок следует контролировать в установленном порядке.

В процессе строительства покрытия и основания следует контролировать:

- температуру горячей асфальтобетонной смеси в каждом самосвале ;

- постоянно – качество продольных и поперечных сопряжений укладываемых полос;

- качество асфальтобетона по показателям кернов (вырубок) в трех местах на 7000 м2 покрытия по ГОСТ 9128-84 и ГОСТ 12801-84, а так же прочность сцепления слоев покрытия;

- вырубки и керны следует отбирать в слоях из горячих асфальтобетонов через 1-3 суток после их уплотнения;

- коэффициенты уплотнения конструктивных слоев дорожной одежды должны быть не ниже:

0,99 – для плотного асфальтобетона из горячих смесей типов А и Б;

0,98 – для плотного асфальтобетона из горячих и теплых смесей типов В, Г и Д, пористого и высокопористого асфальтобетона;

0,96 – для асфальтобетонов из холодных смесей;

3.6.Мероприятия по охране труда и технике безопасности

Большинство органических и минеральных вяжущих может оказывать вредное воздействие на организм человека. Так, например, битум, битумные эмульсии и дегти применяют в горячем виде. Горячее вяжущее, попадая на открытые части тела может вызывать ожоги.

Пары битума, и особенно каменноугольные дегти, содержат пек, отрицательно действующий на организм дыхания. Активные вещества, используемые в качестве добавок, оказывают разъедающее действие на кожу, их пары воздействуют на органы дыхания.

Наиболее эффективной профилактической мерой следует считать уменьшение времени воздействия на рабочих вредных веществ или полное отсутствие контакта с ними при укреплении грунтов. Для этого битумы, битумные эмульсии и дегти необходимо доставлять в готовом виде.

Укрепление грунтов следует выполнять с применением смесительных карьерных установок, однопроходных грунтосмесительных машин, дорожных фрез, цементовозов и др.

Особые требования безопасности необходимо соблюдать при укреплении грунтов синтетическими смолами. Пары анилина и фурфурола, выделяющиеся из фурфуроланилиновой смолы, должны иметь концентрацию в воздухе не более: для фурфурола – 10 мг/м3, анилина – 0,1 мг/м3. При пропитке грунтов фурфуролом и анилином продолжительность нахождения в месте производства работ в холодную погоду не должна превышать 4-х часов, а в жаркую погоду – 2-х часов. Эти работы разрешается выполнять только при наличии ветра, причем рабочие должны находиться с наветренной стороны по отношению к месту розлива смолы.

Средства индивидуальной защиты, применяемые при укреплении грунтов, должны надежно защищать тело человека: пыленепроницаемая одежда, рукавицы, сапоги, защитные очки, респираторы и противогазы.

Вредные вещества хранят в герметически закрытых металлических емкостях на огражденной и охраняемой территории. Основные меры безопасности при производстве работ по устройству покрытий из материалов, обработанных органическими вяжущими материалами, сводятся к соблюдению правил безопасности эксплуатации дорожно-строительных машин. Определенные требования безопасности необходимо соблюдать при разгрузке горячих черных смесей: измерять температуру смеси необходимо до ее разгрузки, причем рабочий не должен подниматься в кузов самосвала. Во время пропитки, поверхностной обработки, подгрунтовки покрытий рабочие должны находиться на безопасном расстоянии от автогудронатора. Так при розливе холодных эмульсий безопасным считается расстояние в 6м, при розливе горячих битумных материалов – 10 м.

Безопасность при работе машин по укладке асфальтобетонных смесей и отделке покрытий обеспечивается соблюдение требований, относящихся к управлению машинами, перемещающимися в процессе работы, обслуживанию двигателей внутреннего сгорания и электрооборудования. Кроме этих требований, должны соблюдаться следующие правила техники безопасности: до начала работы необходимо убедиться в исправности конвейерного питателя; при разгрузке бункера горячей смесью во избежание ожогов воспрещается находиться вблизи его боковых стенок; перед опусканием навесной части машинист должен убедиться в отсутствии людей сзади машины.

При работе комплекта машин по устройству асфальтобетонного покрытия необходимо соблюдать безопасную дистанцию между работающими машинами. После окончания работы все машины должны быть установлены на обочине по одной стороне от дороги. На передней и задней машинах следует установить знаки безопасности, хорошо видимые днем и ночью.

studfiles.net

|

Поиск Лекций

Геологическое строение местности Геологическое строение республики обусловлено ее положением в пределах восточной части Русской (Восточно-Европейской) платформы. Вдоль правого берега реки Волги развиты отложения эолового происхождения, представленные желтовато-бурыми и коричневыми очень пористыми лессовидными суглинками, с характерной призматической структурой, не редко сильно известняковыми, пронизанными корневыми ходами наземных растений. В них отмечаются своеобразные белесые стяжения углекислых солей в виде белоглазок и журавликов. В полосе правобережья Волги мощность лессовидных суглинков на водоразделах редко превышает 2-3 м, на высоких трассах и долинах достигает 5-10 м, а иногда и более. Почвы По мере удаления от Волги склоны становятся более пологими, постепенно удлиняются, водоразделы расширяются. Почвенный покров Чувашии в основном сложен из подзолистых. Дерново-подзолистых, серны лесных, черноземных, дерново-ойменных и частично из дерново-карбонатных и болотных почв. Растительность Лесистость района не превышает 11%. Более или менее значительные лесные массивы сохранились вблизи Волги. Среди лесов преобладают дубравы. Чистые дубравы занимают ограниченную площадь по склонам и на водоразделах. В дубравах много лещины, есть рябина, калина, черемуха, можно встретить ясень, липу, вяз и ильму. Хвойных пород мало. Они встречаются небольшими группами или отдельными деревьями. Гидрология Густота речной сети республики составляет 0,48 км/км2 и для отдельных речных бассейнов изменяется от 0,01 до 1,2, что отражает особенности геологического строения. Преимущественно высокие значения густоты речной сети (0,5-1,2) приурочены к возвышенной северо-западной части республики, которая отличается сложным геолого-тектоническим строением с развитой микроскладчатостью и многочисленными водоносными горизонтами.

Рис. 1. Роза ветров

Глава 2. Входной контроль качества асфальтобетона. Требования к асфальтобетонам по ГОСТ 2.1 Основные параметры и типы Асфальтобетонные смеси (далее - смеси) и асфальтобетоны в зависимости от вида минеральной составляющей подразделяют на щебеночные, гравийные и песчаные. Смеси в зависимости от вязкости используемого битума и температуры при укладке подразделяют на: -горячие, приготавливаемые с использованием вязких и жидких нефтяных дорожных битумов и укладываемые с температурой не менее 120 °С; -холодные, приготавливаемые с использованием жидких нефтяных дорожных битумов и укладываемые с температурой не менее 5 °С. Горячие смеси и асфальтобетоны в зависимости от наибольшего размера минеральных зерен подразделяют на: -крупнозернистые с размером зерен до 40 мм; -мелкозернистые " " " до 20 мм; -песчаные " " " до 5 мм. Холодные смеси подразделяют на мелкозернистые и песчаные. Асфальтобетоны из горячих смесей в зависимости от величины остаточной пористости подразделяют на виды: -высокоплотные с остаточной пористостью от 1,0 до 2,5 %; -плотные " " " св. 2,5 до 5,0 %; -пористые " " " св. 5,0 до 10,0 %; -высокопористые " " " св. 10,0 до 18,0 %. Асфальтобетоны из холодных смесей должны иметь остаточную пористость свыше 6,0 до 10,0 %. Щебеночные и гравийные горячие смеси и плотные асфальтобетоны в зависимости от содержания в них щебня (гравия) подразделяют на типы: -А с содержанием щебня св. 50 до 60 %; -Б " " " св. 40 до 50 %; -В " " " св. 30 до 40 %. Щебеночные и гравийные холодные смеси и соответствующие им асфальтобетоны в зависимости от содержания в них щебня (гравия) подразделяют на типы Бх и Вх. Горячие и холодные песчаные смеси и соответствующие им асфальтобетоны в зависимости от вида песка подразделяют на типы: Г и Гх - на песках из отсевов дробления, а также на их смесях с природным песком при содержании последнего не более 30 % по массе; Д и Дх - на природных песках или смесях природных песков с отсевами дробления при содержании последних менее 70 % по массе. Смеси и асфальтобетоны в зависимости от показателей физико-механических свойств и применяемых материалов подразделяют на марки, указанные в таблице 3.

Таблица 3

2.2 Технические требования Показатели физико-механических свойств высокоплотных и плотных асфальтобетонов из горячих смесей различных марок, применяемых в конкретных дорожно-климатических зонах, должны соответствовать указанным в таблице 4. Таблица 4

Водонасыщение высокоплотных и плотных асфальтобетонов из горячих смесей должно соответствовать указанному в таблице 5 в процентах по объему Таблица 5

Пористость минеральной части асфальтобетонов из горячих смесей должна быть, %, не более: высокоплотных 16; плотных типов: А и Б 19; В, Г и Д 22; Пористых 23; высокопористых щебеночных. 24; высокопористых песчаных 28. Показатели физико-механических свойств пористых и высокопористых асфальтобетонов из горячих смесей должны соответствовать указанным в таблице 6.

Таблица 6

Показатели физико-механических свойств асфальтобетонов из холодных смесей различных марок должны соответствовать указанным в таблице 7. Таблица 7

Пористость минеральной части асфальтобетонов из холодных смесей должна быть, %, не более, для типов: Бх 18; Вх 20; Гх и Дх 21. Водонасыщение асфальтобетонов из холодных смесей должно быть от 5 до 9, % по объему. Слеживаемость холодных смесей, характеризуемая числом ударов по #M12293 0 1200000307 3271140448 3386629604 247265662 4292033679 557313239 2960271974 3594606034 4293087986ГОСТ 12801#S, должна быть не более 10. Температура горячих и холодных смесей при отгрузке потребителю и на склад в зависимости от показателей битумов должна соответствовать указанным в таблице 8. Таблица 8

Смеси и асфальтобетоны в зависимости от значения суммарной удельной эффективной активности естественных радионуклидов Аэфф в применяемых минеральных материалах используют при: Аэфф до 740 Бк/кг - для строительства дорог и аэродромов без ограничений; Аэфф св. 740 до 2800 Бк/кг - для строительства дорог вне населенных пунктов и зон перспективной застройки. Смеси должны выдерживать испытание на сцепление битумов с поверхностью минеральной части. Область применения марок битума приведена выше в таблице рекомендованной области применения асфальтобетонов при устройстве верхних слоев покрытий автомобильных дорог и городских улиц. Для холодных смесей марки I следует применять жидкие битумы класса СГ. Допускается применение битумов классов МГ и МГО при условии использования активированных минеральных порошков или предварительной обработки минеральных материалов смесью битума с поверхностно-активными веществами. Для холодных смесей марки II следует применять жидкие битумы классов СГ, МГ и МГО. |

|

poisk-ru.ru