Как сделать коронку по бетону своими руками? Как заточить коронку по бетону

Заточка сверла по бетону своими руками, вариации

При работе с бетоном всегда нужно уметь правильно обращаться и с инструментами, дабы прослужили они долгую и верную службу. Правильная заточка сверла по бетону не только гарантирует повышение скорости проведения работ, но и продлевает сроки эксплуатации в несколько раз.

Схема устройства сверла.

Базовые аспекты по материалу

Перед тем как заточить сверло по бетону, нужно знать все его особенности:

Угол заточки сверла.

- Самое важное — это материал, из которого их изготавливают. Сам стержень делается из твердых сплавов, но в нем не особо повышаются прочностные показатели, тогда как изготовление наконечника обычно сопровождается вольфрамом и титаном. Такими сверлами можно пробить конструкцию любой твердости и толщины, но они изначально не предусмотрены для тонкой работы. Некоторые пытаются сверлить ими керамику и мрамор, но в 8 из 10 случаев это приводит к трещинам в просверливаемой конструкции.

- Стоит различать сверла и буры по бетону, т.к. в 1 случае они предназначаются исключительно для дрелей, тогда как во 2 можно использовать и на перфораторе. Визуально их можно отличить лишь по хвостовику (у буров хвостовик под SDS, тогда как все остальные у сверл).

- Таким сверлом прекрасно можно просверлить доску или фанеру, но не стоит при заточке обращать внимание на показатели сверл по дереву, т.к. у них разные принципы работы. Тут самая частая ошибка — равнение на более слабые аналоги. Но и не нужно пытаться сделать сверло по металлу, т.к. от подобных перегрузок оно может очень быстро выйти из строя.

Нередко домашние мастера находят различные способы заточить свой инструмент под металл без потери физических качеств, но такие действия относятся к нестабильным, из-за чего 1 раз может все получиться замечательно, тогда как после следующей заточки инструмент лопнет во время рабочего процесса. Применять нужно только предусмотренные вариации действий.

Приспособление для правильной заточки сверл: 1 – рейка, 2 – сверло, 3 – наждачный круг, 4 – основание, 5 – державка.

При работе в таких условиях сверло очень быстро перегревается, поэтому спустя каждые 10-15 сек необходимо прерывать работу для короткого перерыва. Качественный металл выдерживает даже очень большие перегрузки, но ни в коем случае не нужно пытаться охлаждать его водой или маслом, т.к. это ускорит его разрушение.

Если же путь преграждает очень прочный каменный сегмент, который обычной дрелью пробить не получается, то можно это сделать в режиме долбежки. Но иногда и такой шаг не приносит желаемых результатов, поэтому придется разбивать камень любыми имеющимися в арсенале способами (чаще всего в дело идет стальной ребристый стержень (арматура) и молоток 10 кг).

Если же довелось столкнуться с металлом, то нужно заменить сверло на аналогичное по металлу, после чего врезаться в металлоконструкцию. При работе в особо сложных условиях (несущие конструкции и железобетонные перегородки) используется исключительно сверление с долбежкой, т.к. в противном случае даже лучшие инструменты будут бессильны. После завершения такой работы все продолжается по базовой схеме.

Вернуться к оглавлению

Основной рабочий процесс

Инструменты и материалы:

- сверло;

- зажим;

- корундовый круг.

Способы кустарной заточки у каждого человека свои, причем нередко они отличаются большой оригинальностью. Кто-то точит при помощи болгарки с алмазной фрезой, а кому-то ближе рашпиль, но оба этих варианта подходят лишь для поверхностной заточки, ибо не дают особой точности и качества. Такие ходы допустимы только в тех случаях, когда надо поправить концы инструмента для работы перфоратором, но не более.

Схема заточки сверл.

В домашних условиях инструмент применяется во много раз реже, нежели в промышленности, поэтому и производить заточку сверла надо гораздо реже. Многие и вовсе приобретают новые взамен старых, т.к. процесс трудоемкий, а купить гораздо проще.

Проще всего произвести заточку при помощи корундового круга по аналогии со всеми остальными металлоизделиями. В процессе работы через каждые 10 сек следует делать перерывы для охлаждения металла, т.к. в противном случае есть немалая вероятность, что твердосплавный пластик может отвалиться.

Если же перегрев идет очень быстрый, то можно воспользоваться водой, но не следует особо усердствовать, т.к. это тоже действует деструктивно (если удалось прозевать тот момент, когда металл раскалился, нужно уже ждать остывания на воздухе, ибо вода его просто расколет).

Во время рабочего процесса нужно внимательно следить и за равномерностью заточки, чтобы в итоге все получилось идеально симметрично. Даже если сама заточка удастся плохо, то потом все еще можно выправить, тогда как в случае искривления сверло лопнет при 1 же подходе с большой долей вероятности. Если же вольфрамо-титановый сплав окажется очень надежным, то кромка будет тупиться лишь с 1 стороны, что значительно ускоряет нагрев металла, а вместе с этим понижает скорость работы.

Еще 1 важный фактор — расположение режущих кромок. Они должны быть идеально прямыми, а их точка пересечения должна быть ровно в центре. От точки пересечения зависит равномерность работы, поэтому нужно отнестись к этому шагу не менее внимательно, чем к любому другому.

Существует 3 основных вида заточки:

Цилиндрическое сечение сверла.

- Коническая. Самый распространенный вариант, т.к. самый простой. Нужно закрепить сверло на платформе, после чего подносить к точильному кругу на 5-10 сек, затем отводить и проворачивать. Такая процедура достаточно быстрая, поэтому опытные мастера могут добиться идеального результата за 1-2 мин.

- Винтовая. Гораздо сложнее, но и гораздо интереснее, т.к. требует большей сноровки на начальном этапе. Заточка осуществляется при помощи алмазного круга, а после завершения надо надфилем сделать пропилы.

- Плоская. Средняя по сложности работа, но требующая своей доли концентрации. Обычно затачиваются именно твердосплавные материалы под углом 60 градусов, причем тут не нужно особо мудрить, как при создании конической формы. Идеально подходит для выправления недостатков, допущенных ранее.

Вернуться к оглавлению

Подведение итогов

Перед тем как наточить сверло по бетону своими руками, нужно знать все вариации заточки. Такая деятельность не отнимает много сил и времени, зато конечный результат будет способствовать успешной деятельности еще долгое время.

Самое важное — это быть осторожным и не перегревать металл, чтобы довести рабочий процесс до своего логического итога.

moiinstrumenty.ru

Способ заточки алмазной коронки

Изобретение относится к алмазному породоразрушающему инструменту, а именно к способу его заточки. Цель изобретения - повышение эффективности работы коронки с длиной секторов не менее 10 мм и зернистостью алмазов не менее 400-500 шт/карат. Для достижения этой цели способ заточки алмазной, коронки осуществляют посредством электрохимической обработки , при этом электрохимическую обработку каждого сектора коронки осуществляют избирательно по трем участкам равной длины. Вначале экранируют участок, расположенный в передней по ходу вращения коронки части сектора и обрабатывают два оставшихся участка, а после этого экранируют средний участок и обрабатывают последний участок.2 ил. сл С

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (II) (sI>s Е 21 В 10/48

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4654411/03 .(22) 12.01.89 (46) 29.02.92. Бюл. М 8 (71) Московский геологоразведочный институт им. Серго Орджоникидзе (72) Г.С. Садыков, Б.А. Новожилов, А.Е. Коз= ловский и Г.А. Воробьев (53) 622.24.051.7(088.8) (56) Спирин В.И. Методика получения заданного выпуска алмазов из матрицы коронки электрохимическим способом. —.

Сборник научных трудов ВПО Союзгеотехника. Исследование и разработка технологии алмазного бурения геологоразведочных скважин. М„1982, с. 56-63. (54) СПОСОБ ЗАТОЧКИ АЛМАЗНОЙ КОРОНКИ

Изобретение относится к горному делу, в частности к бурению геологоразведочных скважин с отбором керна, Известен способ заточки алмазной коронки, включающий передачу вращающего . момента, осевой нагрузки, подачу промывочного агента на породоразрушающий.ин-: струмент и бурение скважины с отбором керна, причем в процессе бурения осуществляют заточку породоразрушающего инструмента на забое скважины уменьшением частоты вращения, расхода промывочной жидкости и увеличением осевой нагрузки,.

Недостатком этого способа является то, что бурение ведется в критическом режиме.

Такая заточка в течение рейса приводит к преждевременному выходу коронки из строя за счет выпадения большей части алм.азов., (57) Изобретение относится к алмазному породоразрушающему инструменту, а именно к способу его заточки. Цель изобретения— повышение эффективности работы коронки с длиной секторов-не менее 10 мм и зернистостью алмазов не менее 400-500 шт/карат. Для достижения этой цели способ заточки алмазной. коронки осуществляют посредством электрохимической обработки, при этом электрохимическую обработку каждого сектора коронки осуществляют избирательно по трем участкам равной длины, В начале экранируют.участок, расположенный в передней по ходу вращения коронки части сектора и обрабатывают два оставшихся участка, а после этого экранируют средний участок и обрабатывают последний участок. 2 ил.

Наиболее близким к предлагаемому изобретению является способ заточки алмазной коронки, включающий электрохими- 4 ческую обработку рабочих торцов ее секторов. 0"

Недостатком этого способа является то, (, ) что этот способ незначительно повышает эффективность бурения скважин из-за не- ф „ равномерного абразивного износа матрицы и вхождения в вибрационный режим. Неравномерный абразивный износ и вхождение в вибрационный режим работы коронки .й происходит в основном из-за скопления шлама, образовавшегося при бурении под торцом коронки, Целью изобретения является повышение эффективности бурения путем увеличения срока службы коронки и повышения механической скорости бурения.

1716074

20

hP (t, мм, 45

Поставленная цель достигается тем, что в способе заточки алмазной коронки, включающем электрохимическую обработку рабочих торцов ее секторов, согласно изобретению коронки с длиной секторов не менее 10 мм и зернистостью алмазов не менее 400-500 шт/карат, электрохимическую обработку каждого сектора осуществляют избирательно по трем участкам равной длины, причем вначале экранируют передний по ходу вращения коронки участок и обрабатывают два других участка, а затем экранируют средний участок и обрабатывают последний участок. Предлагаемые соотношения размеров затачиваемых участков торца сектора коронки обеспечивают достижение цели. изобретения.

Сущность изобретения заключается в следующем. В и роцессе бурения скважин ы рабочий торец коронки путем микрорезания разрушает горную породу. Как показывают исследования, проведенные с использованием скоростной киносъемки торца алмазной коронки при бурении специального блока из оптического стекла, близкого по своим свойствам к горным породам Vill — IX категории по буримости, рабочие секторы алмазной коронки работают следующим образом. В передней части сектора (по ходу вращения) алмазы создают предразрушенную зону, а последующие алмазы разрушают породу, отделяя ее от массива и осуществляя процесс углубки. При этом толщина слоя породы, снимаемая одним рядом алмазов за оборот коронки, меньше, чем глубина бороздки при разрушении горной породы кристаллом алмаза при тех же нагрузках на единичный алмаз.

Это объясняется тем, что образовавшийся шлам из-под торца коронки не вымывается промывочной. жидкостью, а накапливается в задней части торца сектора коронки. В связи с тем, что коронки оснащаются алмазами одной зернистости и концентрации, торец сектора коронки как бы накатывается на шламовую подушку, а затем "спрыгивает" с нее. Алмазы, размещенные в задней части сектора, зависают на шламовой подушке и производят углубку не на всю возможную глубину. При этом коронка на забое скважины работает рывками, с остановками и ударами корпуса о стенки скважины. Этот режим вибрации приводит к быстрому выходу из строя коронки, а скопление шлама ведет к неравномерному абразивному износу алмаэосодержащей матрицы. Все эти факторы приводят к снижению проходки на коронку и механической скорости бурения из-за преждевременного снятия коронки с работы.

Исключение указанных недостатков можно осуществить, например для алмазных коронок, выполнением торца сектора коронки ступенчатым и разделением его на несколько участков. При работе коронки шламовая подушка обычно образуется, начиная с 1/3 длины сектора, и,в сечении имеет форму клина. Образование над шламовой подушкой некоторого пространства в виде ступенек вторце сектора коронки позволяет шламу разместиТься между алмазами. А увеличение. обнажения алмазов в задней части секторов позволяет эффективно разрыхлять предразрушенную зону, так как алмазы будутуглубляться на большую величину, чем менее обнаженные.

На фиг, 1 схематически изображена коронка, общий вид; на фиг. 2 — торец коронки со ступенчатыми секторами.

Алмазная коронка состоит из корпуса 1, алмазосодержащей матрицы 2, разделенной на секторы 3 с объемными 4 и подрезными 5 алмазами, и промывочных каналов 6.

Способ заточки алмазной коронки осуществляют следующим образом, Перед спуском колонкового набора в скважину (не показан) осуществляют избирательную электрохимическую обработку торца каждого сектора 3 алмазосодержащей матрицы 2, Электрохимическая заточка осуществляется на известной специальной установке. Алмазная коронка 1 закрепляется на изолирующей подставке. Матрица 2 коронки погружается в электролит, который налит в металлическую ванну с диэлектри- . ческой подставкой. Коронка подключается к клемме +, ванна — к клемме — выпрямителя, B качестве электролита используется водный раствор хлористого натрия. Величина обнажения зерен алмазов определяется по формуле где P — коэффициент, учитывающий состав матрицы и конкретные электрохимические условия проведения заточки;

l — сила тока, А;

t — время заточки, ч.

Матрица 2 коронки перед обработкой обезжиривается бензином. Секторы 3 делят на три участка равной длины. Первый по ходу вращения участок новой коронки не обрабатывается, поэтому его экранируют, покрывая диэлектрическим лаком или краской.

Предположим, нужно получить предварительный выпуск алмазов у коронки

01АЗГЗОК20 (диаметром 59 мм, масса алма1716074 зов 8,98 кар, площадь торца матрицы

13 см ). Необходимый выпуск алмазов для коронок этого типа и буримых пород выбирается 0,3 мм для второго участка и 0,6 мм для третьего участка. По номограмме опре- 5 деляют, что для заточки второго и третьего участков сектора 3 коронки 1 осуществляют (одновременно) процесс заточки при силе тока 10А, Р 0,11 в течение t 0 35 ч. После обнажения алмазов второго и третьего уча- 10 стков. секторов 3 средний участок сектора

3 экранируют лаком или краской и обрабатывают последний участок в течение t 0,35 ч, Р 0,11 и при силе тока 10 А.

В связи с тем, что в секторах 3 алмазных- 15 коронок 1 используются алмазы различной крупности, применение предлагаемого crioсоба следует ограничить как размер"- и секторов, так и размерами ал азов;

Предлагаемый способ справедлив для сек- 20 торов длиной не менее 10 мм и зернистостью алмазов не менее 400-500 шт/карат.

В противном случае при электрохимиче-. ском обнажении алмазов может произойти выпадение их из секторов 3 матрицы 2, 25

Для осуществления процесса бурения собирают колонковый снаряд, который.спускают на бурильных трубах в скважину (не показаны). На коронку 1 передают вращающий момент, осевую нагрузку и промывоч- 30 ный агент через бурильные трубы. B процессе бурения геологоразведочных скважин образуется керн цилиндрической формы, который поступает по мере углубки скважины в колонковую трубу. А образованный шлам размещается в задней части секторов 3. Так как задние алмазы обнажены на большую величину, чем передние, то задние алмазы лучше разрушают предразрушенную зону, образованную передними алмазами, и не зависают на шламовой подушке над забо- ем. Шлам размещается между более обнаженными алмазами в сбегающей части сектора 3 и не мешают работе коронки 1.

Таким образом, использование предлагаемого способа позволяет увеличить механическую скорость бурения и повысить проходку на коронку.

Формула изобретения

Способ заточки алмазной коронки, включающий электрохимическую обработку рабочих торцов ее секторов, о т л и ч а юшийся тем, что, с целью повышения эффективности работы коронки с длиной секторов не менее 10 мм и зернистостью алмазов не менее 400 — 500 шт/карат, электрохимическую обработку каждого сектора осуществляют избирательно по трем участкам равной длины, причем вначале зкранируют передний по ходу вращения коронки участок и обрабатывают два других участка, а затем экранируют средний участок и обрабаты ва ют последний участок.

1716074

35

45

Составитель Г.Садыков

Техред М.Моргентал Корректор А,Осауленко

Редактор 3.Слиган

Производственно-издательский комбинат "Патент,", r. Ужгород, ул.Гагарина, 101

Заказ 591 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

www.findpatent.ru

Как заточить сверло правильно в домашних условиях + Видео и Фото

Не требует особых доказательств, что сверло в процессе работы теряет остроту режущей части, то есть, говоря попросту, тупится. Тупое сверло не доставляет беспокойства до тех пор, пока не оказывается нужным. Вот тогда неожиданно выясняется, что работать изношенным или тупым сверлом невозможно. Остается только сожалеть о том, что вовремя не восстановлены геометрия и размер сверла. В этой статье будет рассказано, как заточить сверло спиральное, а также сверло с твердыми напайками для сверления бетона.

Как правильно заточить сверло спирального типа

О заточке сверла по дереву можно не беспокоиться, таким сверлом можно работать многие месяцы и даже годы без всякой заточки. К сожалению, такого нельзя сказать о сверле по металлу, которое должно быть обязательно острым. То есть, сверлить металл можно исключительно острым, хорошо заточенным сверлом.

Для потери остроты сверла характерен резкий скрип в начале сверления. Не заточенное вовремя сверло сильнее выделяет тепло и таким образом, изнашивается еще быстрее, чем острое.

Заточить сверло можно на специальных станках или с помощью приспособлений. Естественно, при наличии возможности, предпочтительнее сделать это на специальном оборудовании. Но в домашней мастерской таких станков, как правило, нет, поэтому приходится использовать обычный электрический точильный станок с камнем.

Основные составные части спирального сверла.

Итак, рассмотрим как заточить сверло по металлу? Вид заточки зависит от формы, которую следует придать задней поверхности сверла и может быть одноплоскостным, двухплоскостным, коническим, цилиндрическим и винтовым.

Заточка сверла проводится по задним граням. Оба зуба (пера) сверла следует заточить абсолютно одинаково. Вручную сделать это нелегко. Также непросто вручную выдержать нужную форму задней грани и нужный задний угол.

1. Одноплоскостная заточка сверла характерна тем, что задняя поверхность пера выполнена в виде одной плоскости. Задний угол при этом колеблется в пределах 28-30°. Сверло просто приставляется к кругу, таким образом, чтобы режущая часть шла параллельно кругу и не вращая, не перемещая сверла производится заточка. При такой заточке во время сверления могут выкрашиваться режущие кромки сверла, что является недостатком данного способа заточки. Это самый простой способ ручной заточки, который можно применять для тонкого сверла диаметром до 3 мм.

2. Сверла диаметром более 3 мм предпочтительно затачивать конически. Вручную без навыков такую заточку выполнить сложно, но возможно. Сверло берется левой рукой за рабочую часть как можно ближе к заборному конусу, а правой рукой за хвостик. Сверло прижимается к торцу шлифовального камня режущей кромкой и поверхностью задней части, и слегка покачивается правой рукой, создавая при этом на задней перьевой грани конусную поверхность. Сверло в ходе заточки не отрывается от камня, движения руки медленные и плавные. Для второго пера все повторяется аналогично.

Подводи сверло режущей кромкой к шлифовальному кругу.

Покачиваем сверло в низ, а потом опять вверх.

При заточке нужно постараться максимально выдержать первоначальную форму заводской поверхности задней части, чтобы сохранить нужные задние углы. Если заточка сделана правильно, то на сверлах диаметром до 10 мм она вполне достаточна. При диаметрах выше 10 мм данную заточку можно улучшить, подточив переднюю поверхность, как показано на фото:

Подточка передней поверхности.

В чем смысл подточки? За счет уменьшения переднего угла и увеличения угла режущей кромки возрастает стойкость к выкрашиванию, что увеличивает ресурс сверла. Кроме того, ширина поперечной кромки становится меньше. Поперечная кромка не сверлит, а скоблит металл в центральной части отверстия. На втором рисунке хорошо видно, что здесь она укорочена, что облегчает сверление.

Для сверл с выбранным маленьким задним углом можно дополнительно подточить заднюю поверхность. Сверло при этом меньше трет в отверстии сверления задней поверхностью. См. фото:

Подточка задней поверхности.

В производственных условиях после заточки, как правило, делается доводка, которая сглаживает поверхность, убирая мелкие зазубрины. Сверло, на котором сделана доводка, меньше изнашивается, чем просто заточенное сверло. Если есть возможность, делать доводку следует обязательно.

Для доводки нужно использовать шлифовальные круглые камни из карбида кремния зеленого (марка 63С, зернистость 5-6, твердость М3-СМ1) на бакелитовой связке, а также круги из эльбора ЛО (зернистость 6-8) на бакелитовой связке.

Ниже представляем вашему вниманию отличную подборку обучающих видеороликов посмотрев которые вы точно сможете заточить свои сверла.

Видео: Ручная заточка спиральных сверл. Часть - 1.

Видео: Заточка спиральных сверл. Часть - 2.

Видео: Стачивание перемычки ребра сверла. Часть - 3.

Видео: Заточка сверл - приложение.

Как заточить победитовое сверло с напайками

Победитовое сверло также может затупиться. Тупое сверло перегревается во время работы, плохо сверлит и издает сильный визжащий звук. Конечно, можно поменять сверло, купив новое, но лучше сэкономить и заточить его своими руками. Для этого вам понадобится заточной станок (электрическое точило) с алмазным камнем и охлаждающая жидкость. Обыкновенный наждачный камень для заточки сверла из победита не годится. До того, как приступите к заточке, убедитесь, что она возможна, в принципе. Для этого следует померить высоту режущей части сверла. При высоте режущей части сверла, т. е. напайки около 10 мм заточка возможна.

Не забываем: чем тверже материал, тем ниже должна быть скорость заточки. Угловая скорость (количество оборотов вращения камня) при заточке победитового сверла должна быть уменьшена вне зависимости от того, какой инструмент применяется для заточки.

Заточка сверла выполняется короткими касаниями сверлом наждачного камня. Победитовое сверло затачивается быстро, как правило вам там нужно лишь немного подправить слизавшиеся кромки, поэтому следует внимательно контролировать процесс, чтобы не срезать лишнее с рабочей победитовой поверхности сверла.

Сверла с напайками рекомендуется затачивать аналогично простым сверлам малого диаметра, т.е. следует делать заточку задней поверхности плоской. При этом точить заднюю поверхность следует, как показано на фото, стачивая сверло до самой напайки:

Заточенный бур по с напайкой.

Желательно подточить переднюю поверхность. Если напайка уже сточена до самого сверла, то без подточки просто нельзя обойтись, поскольку мягкий металл, выходит на режущую кромку со стороны передней поверхности. Передняя поверхность одновременно подтачивается так, чтобы толщина центра напайки стала меньше.

Подточка напайки со стороны передней поверхности.

Во время заточки сверла старайтесь быть точным и внимательно следите за тем, чтобы его режущие стороны были одного размера. Если это не удается достичь, то смещенный центр ости обязательно приведет к тому, что отверстие сверления будет увеличенным и неровным. Независимо от устройства, на котором выполняется заточка, нужно контролировать соотношение передних и задних углов кромки реза в направлении вращения. Еще одно правило, которого следует придерживаться, чтобы правильно заточить сверло по бетону: чем тверже материал, тем больше угол заточки. Для победита он составляет 170 градусов.

В процессе заточки нельзя допускать нагревания сверла, т.к. могут появиться трещины и возможно отслоение твердосплавных пластин. Для того, чтобы не допустить этого, периодически следует охлаждать сверло жидкостью. Для охлаждения можно использовать обычную воду.

Предлогаем посмотреть подборку видеороликов по заточке сверл с победитовыми напайками.

Видео: Заточка буров для перфоратора. Часть - 1.

Видео: Заточка буров для перфоратора. Часть - 2.

Вам будет интересно

srbu.ru

Коронки по бетону для подрозетников

Для монтажа распределительных коробок, розеток и выключателей при скрытой электропроводке требуется выдалбливать углубления в бетонной или кирпичной стене.

Если требуется замена электропроводки во всём доме, или планируется электромонтаж на профессиональном уровне, то не обойтись без инструментов, значительно ускоряющих процесс и экономящих физические силы.

Бурильная коронка – инструмент профессионалов

Поскольку подрозетники и монтажные коробки, как правило, круглые, то такие отверстия удобнее всего сверлить механизированным способом.

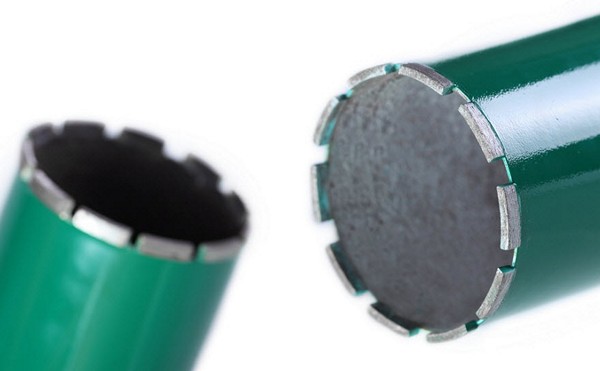

Тип сверла, которым проделывают данные отверстия, называется бурильной коронкой.

Её принцип действия состоит в том, что стенной материал не выбирается весь, как при обычном сверлении, а прорезается по кругу на необходимую глубину, после чего образовавшийся цилиндр оставшегося бетона в стене отваливается после удара, или выдалбливается зубилом.

методы высверливания отверстия для подрозетника коронкой

При использовании качественной коронки и мощной перфораторной дрели, весь процесс электромонтажа розеток убыстряется в разы, по сравнению с другими способами. Данные отверстия, проделанные при помощи коронки, являются аккуратными, стандартизированными, на фиксацию подрозетников требуется намного меньше раствора, чем при установке в выдолбленное при помощи зубила углубление.

Покупая коронку, обязательно необходимо ознакомиться с режимом её работы. Дело в том, что в процессе бурения бетона сверло может работать в двух режимах безударном и ударно-вращательном.

Безударный режим

Принцип резки такой же, как и дисковой алмазной пилы, поэтому в данном режиме эксплуатируются также алмазные коронки.

Когда в каталоге встречается название: «коронка алмазная для подрозетников по бетону», то это означает, что наконечники имеют режущие кромки, выполненные из композитного материала, который состоит из твердосплавных металлов и множества крохотных вкраплений искусственного алмаза – корунда, по твёрдости почти не уступающему природному алмазу, но намного дешевле его.

алмазная коронка

Алмазная бурильная коронка не требует заточки, но только при умелом обращении прослужит весь заявленный производителем срок, сохраняя стабильную эффективность, чего нельзя сказать о бурах с победитовыми зубьями, которые со временем затупляются.

коронка с победитовыми зубьями

Отверстия получаются очень точными, и железные включения в железобетоне не является помехой. Подобными свойствами обладает карбид-вольфрамовая коронка для кафельных плит, также работающая в безударном режиме.

коронка с карбит-вольфрамовой крошкой

Недостатком обеих инструментов является их большая цена и требовательность к точности сверления – при перекосах коронка зажимается в отверстии и при этом вся сила включённой дрели направляется на руки человека, удерживающего инструмент. Подача инструмента должна быть не сильной.

Ударно-вращательный режим

Помимо вращения, режущие кромки бура совершают поступательно-возвратные движения по оси сверла, таким способом разбивая бетон в месте реза. Отверстия от таких инструментов для бурения получаются менее точными, чем у алмазных буров, но могут использоваться более дешёвые коронки, которые менее чувствительны к перекосам.

Благодаря биению ударно-вращательная коронка реже застревает в отверстии при нестабильном удержании перфоратора, поэтому больше подходит для новичков. Характерным признаком данного вида буров являются твердосплавные зубья по окружности стакана. Абсолютно не подходит для сверления железобетона – при попадании на металл арматуры зубья разрушаются и обламываются.

при сверлении подрозетника попалась арматура

Выпускаются такие коронки с хвостовиком SDS, вставляемый в зажимное устройство перфоратора. Ещё одним недостатком является сильная вибрация, от которой может потрескаться штукатурка на стенах и потолке, поэтому сверление данной коронкой стоит производить в каске и защитных очках.

коронка с хвостовиком SDS

Для эффективного сверления данной коронкой требуются значительные усилия по подаче инструмента, поэтому рабочий должен обладать физической силой и иметь надёжную точку опоры при бурении.

Строение и метод работы

Состоит коронка из хвостовика, который вставляется в перфоратор или зажимной патрон дрели, центровочного сверла и стакана, по краям которого размещены режущие кромки. Как правило, хвостовик, сверло и стакан являются разборными – таким образом можно подбирать коронку под нужный размер диаметра монтажной коробки.

Коронка в разобранном виде состоит с права на лево: стакан,хвостовик (зажимной патрон дрели), центровочное сверло и болт (для закрепления сверла в хвостовике)

Центровочное сверло выполняет направляющую функцию для точного позиционирования бурильной коронки вначале сверления, а также для поддержания правильного направления.

коронка в собранном виде

Более точные результаты достигаются при сверлении направляющих отверстий чуть меньшего диаметра, чем центровочное сверло коронки. Проходя по высверленному каналу, центрующее сверло направляет весь процесс сверления в обозначенном направлении, вследствие чего углубление под подрозетникполучается максимально точным.

В инструкции к инструменту всегда указывается как режим работы, так и алгоритм сверления, придерживаясь которого можно достичь максимальной эффективности работы и продолжительного срока эксплуатации.

Бывалые мастера советуют, чтобы размер коронки был чуть больше подрозетника – данный люфт поможет нивелировать неточности сверления и обеспечит прослойку раствора.

отверстие для подрозетника

Только качественный инструмент

Стоит обращать особое внимание на качество бура – от прочности стали и характеристик твердосплавных элементов зависит срок эксплуатации и время выполнения работ, а также потраченные силы и электроэнергия.

Многие начинающие электрики, стараясь сэкономить, покупают дешёвые коронки, в которых зубы заметно сглаживаются уже в процессе сверления нескольких отверстий. Несколько раз зубы можно подточить, но это даст только временный эффект и ускорит износ твердосплавных элементов, после чего данный инструмент сгодится лишь для пористого пенобетона или гипсокартона.

Поэтому, выбирая и покупая коронку, следует обращать внимания только на зарекомендовавших себя производителей и их изделия, ориентируясь в поисках товара, по отзывам бывалых мастеров, отказываясь от дешёвой подделки, какой бы соблазнительной не была её цена.

Безопасность

![]() При потенциально опасном бурении бетона следует придерживаться правил техники безопасности:

При потенциально опасном бурении бетона следует придерживаться правил техники безопасности:

- Бурить стену только после обивки штукатурки – под ней может оказаться ворох кабелей или других коммуникаций;

- Никогда не сверлить в стыке между бетонными плитами – в них часто прокладывают электропроводку, к тому же, коронку может заклинить;

- Во избежание травматизма использовать только двуручный перфоратор или дрель;

- Иметь надёжную точку опоры в процессе сверления и никогда не работать с лестницы;

- Не включать дрель с сильно прижатым инструментом и наращивать подачу плавно.

Похожие статьи

infoelectrik.ru

Как сделать коронку по бетону своими руками?

Буровая коронка по бетону или же еще можно говорить (чашка) – это такое специальное устройство, которое будет использоваться для бурения отверствий в твердых и еще больше твердых поверхностях. Именно такие приспособления будут использоваться не сами по себе а конечно же вместе с ударной дрелью, или же возможно с другими более сильными и конечно же мощными оборудованиями. И так правильно подобранная коронка для вашего бетона уже может определять такую эффективность сверления не намного меньше чем же самое основное оборудование. И так все таки чем же можно бурить ЖБИ? Подбор той или же другой модификации этого инструмента может показывать такие факторы как тип и степень твердости поверхностей которые обрабатываются, диаметр данного отверствия и конечно же тип сверлильного оборудования. Вот такая разновидность этого инструмента может применятся при работе с ручными перфораторами.Диаметр таких отверстий должен быть от 20 до 100мм.

Подбор той или же другой модификации этого инструмента может показывать такие факторы как тип и степень твердости поверхностей которые обрабатываются, диаметр данного отверствия и конечно же тип сверлильного оборудования. Вот такая разновидность этого инструмента может применятся при работе с ручными перфораторами.Диаметр таких отверстий должен быть от 20 до 100мм.

Конечно же из недостатков такого инструмента можно считать сильный износ кромки и конечно же в последствии этого есть сильное снижение бурения. И если при столкновении с арматурой кромка приходит в негодность то это не даст данного восстановления. Вот еще одним из недостатков такого инструмента есть повышенная нагрузка на поверхность которая обрабатывается и это негативно сказывается на состояние коронки и на бетонную конструкцию.Расскажем вам что такое алмазная коронка- эта более технологичное и прогрессивное устройство которое уже пригодно для сверления безударным методом. Именно режущая кромка в таком случае не будет иметь металлических зубьев, потому что их будет заменять напыление корундовой или же возможно алмазной крошки.Надеемся эта статья была для вас полезной, если да, то у нас есть еще много интересного для вас!

Именно режущая кромка в таком случае не будет иметь металлических зубьев, потому что их будет заменять напыление корундовой или же возможно алмазной крошки.Надеемся эта статья была для вас полезной, если да, то у нас есть еще много интересного для вас!

rusbetonplus.ru