Морозостойкость бетона разных марок: определение, как повысить. Как увеличить морозостойкость бетона

определение, как повысить с помощью добавок

Все материалы, используемые при строительстве и капитальном ремонте, должны соответствовать климатическим условиям эксплуатации. Не в последнюю очередь это касается бетона, так как от его морозостойкости и способности переносить сильные температурные перепады зависит устойчивость всей конструкции.

Оглавление:

- Описание смесей разных марок

- Способы повышения морозостойкости

- Применение в частном строительстве

Бетон — пористый материал, когда в него попадает влага из почвы или воздуха, при отрицательной температуре она замерзает и сильно расширяется, что приводит к появлению трещин. Процесс может повторяться многократно, и при каждом последующем цикле разрушения будут все значительнее. Морозостойкость бетона — это его способность неоднократно переносить заморозки и оттаивания, и при этом сохранять свои первоначальные физико-механические свойства. Предельно допустимая потеря прочности — не более 5%.

Марки бетона

Марка и класс включают в себя такие нормативы как качество, прочность, водопроницаемость и морозостойкость. Последний показатель напрямую зависит от структуры материала — чем больше его пористость, тем ниже этот параметр.

По действующим в РФ стандартам ГОСТ 10060.0-95 морозостойкость бетона обозначается буквой F и цифрами, указывающими на допустимое число циклов заморозки и оттаивания раствора в процессе эксплуатации. Российские стандарты ГОСТ полностью совместимы с международными стандартами.

Морозостойкость | Марка | Характеристики |

| Низкая | F50 и менее | Практически нигде не применяется, так как на открытом воздухе все конструкции с высокой водопроницаемостью очень быстро разрушаются. |

| Умеренная | F50-F200 | Имеет оптимальные показатели и является самым распространенным и широко применяемым. Именно такая марка бетона используется для частного строительства в средней полосе России. |

| Повышенная | F200-F350 | Данная марка предназначена для эксплуатации зданий в суровых климатических условиях. Материал с легкостью выдерживает значительные температурные перепады и на протяжении десятилетий сохраняет свои первоначальные качества. |

| Высокая | F350-F500 | Требуется в исключительных случаях, например, в условиях переменной влаги. |

| Особо высокая | F500 и более | Используется, когда эксплуатационный период исчисляется в буквальном смысле слова веками. Как правило, столь высокий параметр достигается путем ввода различных добавок и присадок. |

Марка и класс бетона по морозостойкости имеют прямую зависимость — чем больше прочность, тем выше его цена и ниже водопроницаемость. Соотношения приведены в таблице ниже:

| F | Марка | Класс |

| 50 | В7,5-В12,5 | М100-М150 |

| 100 | В15-В22,5 | М200-М250 |

| 200 | В25 | М300-М350 |

| 300 | В30 | М400 |

| Более 300 | В35-В45 | М450-М600 |

Как повысить морозостойкость?

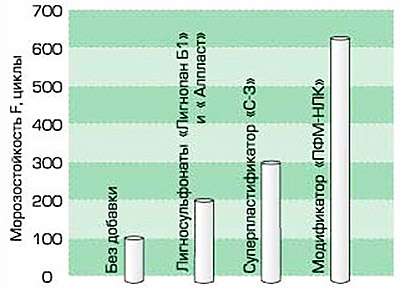

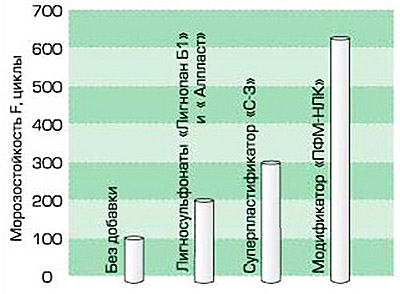

Она напрямую зависит от числа образующихся макропор в структуре. С уменьшением пористости стойкость к многочисленным циклам заморозки-оттаивания увеличивается. Существует несколько способов повысить морозостойкость и снизить водопроницаемость цементного раствора при частном строительстве:

1. Первый и самый примитивный метод заключается в качественном уплотнении цементной смеси при заливке. При сильном утрамбовывании в разы уменьшается пористость материала и снижается объем влаги, попадающей в бетон при его насыщении. Для более качественной трамбовки желательно использовать электрический виброуплотнитель большой мощности.

2. Повышения морозостойкости можно добиться путем формирования дополнительных внутренних полостей. Для этого в состав цементного раствора примешивают специальные воздухововлекающие добавки для создания мелких резервных пор, которые могут быть заполнены, только если вода на них будет попадать под давлением.

3. И последний способ — добавить к готовой цементной смеси противоморозные присадки. К таким присадкам относятся мочевина, соли кальция и пр. При замерзании они образуют чешуйчатый лед, который менее разрушителен, чем обычный.

Иногда бывает достаточно всего лишь защитить поверхность бетона от прямого контакта с влагой. Для этого используются специальные гидроизолирующие материалы и растворы, например, битум или полимерная мастика.

Применение в строительстве

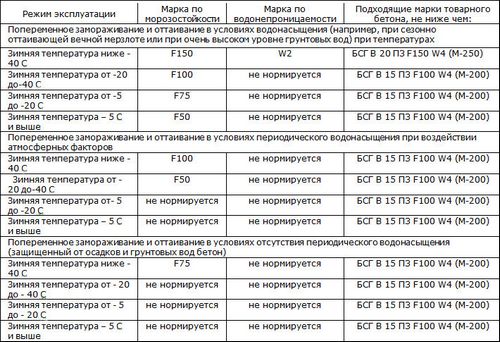

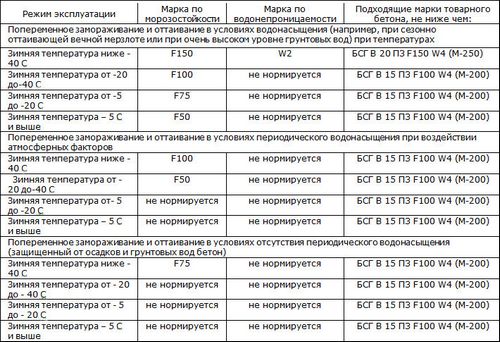

В частном домостроении готовую бетонную смесь используют чаще всего для заливки основания под здание. Бетон для фундамента выбирается с учетом типа сооружаемой конструкции и местных климатических условий.

1. Если нагрузка на основание будет небольшой, например, при строительстве каркасно-щитового дома или иного дачного сооружения лучше всего подойдет бетон М200. Для более тяжелых объектов, таких как дома из бруса, пеноблоков или кирпича потребуется приобрести цементный раствор М250 или М300. Для двухэтажных тяжелых зданий чаще всего заливается монолитный фундамент — в этом случае используется бетон марки не меньше чем М350.

2. Также нужно обращать внимание на характеристики почвы и грунта. Для средней полосы России подойдет М250, а вот на глинистых и суглинистых почвах, невзирая на тип сооружаемого здания, для фундамента можно применять только М350 и выше.

3. Класс F для любой марки бетона выбирается с учетом климатических условий региона.

4. Бетон М300 В22,5 с классом F150 или F200 является самым распространенным и применяемым в частном строительстве. Данная марка хорошо подходит не только для заливки фундамента, но и для производства монолитной плиты, изготовления чаши для бассейна и несущего перекрытия.

Похожие статьи- Сколько стоит куб бетона: в миксере с доставкой и без, цена разных марок

Строительство даже небольшого загородного дома трудно представить без бетонных работ. А если под постройку еще и требуется мощный фундамент , то кубов...

Строительство даже небольшого загородного дома трудно представить без бетонных работ. А если под постройку еще и требуется мощный фундамент , то кубов... - Крыльцо из бетона: как сделать своими руками, пропорции бетонной смеси, варианты отделки

Сделать крыльцо из бетона своими руками несложно. Но сначала нужно продумать все детали, чтобы, заходя в дом, вы не спотыкались об неудобные ступеньки, а...

Сделать крыльцо из бетона своими руками несложно. Но сначала нужно продумать все детали, чтобы, заходя в дом, вы не спотыкались об неудобные ступеньки, а... - Вибратор для бетона своими руками (площадочный и глубинный): схема, инструкция по шагам, чертежи

Чтобы уплотнить, а значит, упрочить структуру бетона, необходимо воспользоваться специальным инструментом – вибратором. С его помощью несложно выгнать из...

Чтобы уплотнить, а значит, упрочить структуру бетона, необходимо воспользоваться специальным инструментом – вибратором. С его помощью несложно выгнать из...

genmontage.ru

Морозостойкость бетона разных марок: определение, как повысить

Все материалы, используемые при строительстве и капитальном ремонте, должны соответствовать климатическим условиям эксплуатации. Не в последнюю очередь это касается бетона, так как от его морозостойкости и способности переносить сильные температурные перепады зависит устойчивость всей конструкции.

Бетон — пористый материал, когда в него попадает влага из почвы или воздуха, при отрицательной температуре она замерзает и сильно расширяется, что приводит к появлению трещин. Процесс может повторяться многократно, и при каждом последующем цикле разрушения будут все значительнее. Морозостойкость бетона — это его способность неоднократно переносить заморозки и оттаивания, и при этом сохранять свои первоначальные физико-механические свойства. Предельно допустимая потеря прочности — не более 5%.

Марки бетона

Марка и класс включают в себя такие нормативы как качество, прочность, водопроницаемость и морозостойкость. Последний показатель напрямую зависит от структуры материала — чем больше его пористость, тем ниже этот параметр.

По действующим в РФ стандартам ГОСТ 10060.0-95 морозостойкость бетона обозначается буквой F и цифрами, указывающими на допустимое число циклов заморозки и оттаивания раствора в процессе эксплуатации. Российские стандарты ГОСТ полностью совместимы с международными стандартами.

| Морозостойкость | Марка | Характеристики |

| Низкая | F50 и менее | Практически нигде не применяется, так как на открытом воздухе все конструкции с высокой водопроницаемостью очень быстро разрушаются. |

| Умеренная | F50-F200 | Имеет оптимальные показатели и является самым распространенным и широко применяемым. Именно такая марка бетона используется для частного строительства в средней полосе России. |

| Повышенная | F200-F350 | Данная марка предназначена для эксплуатации зданий в суровых климатических условиях. Материал с легкостью выдерживает значительные температурные перепады и на протяжении десятилетий сохраняет свои первоначальные качества. |

| Высокая | F350-F500 | Требуется в исключительных случаях, например, в условиях переменной влаги. |

| Особо высокая | F500 и более | Используется, когда эксплуатационный период исчисляется в буквальном смысле слова веками. Как правило, столь высокий параметр достигается путем ввода различных добавок и присадок. |

Марка и класс бетона по морозостойкости имеют прямую зависимость — чем больше прочность, тем выше его цена и ниже водопроницаемость. Соотношения приведены в таблице ниже:

| F | Марка | Класс |

| 50 | В7,5-В12,5 | М100-М150 |

| 100 | В15-В22,5 | М200-М250 |

| 200 | В25 | М300-М350 |

| 300 | В30 | М400 |

| Более 300 | В35-В45 | М450-М600 |

Как повысить морозостойкость?

Она напрямую зависит от числа образующихся макропор в структуре. С уменьшением пористости стойкость к многочисленным циклам заморозки-оттаивания увеличивается. Существует несколько способов повысить морозостойкость и снизить водопроницаемость цементного раствора при частном строительстве:

1. Первый и самый примитивный метод заключается в качественном уплотнении цементной смеси при заливке. При сильном утрамбовывании в разы уменьшается пористость материала и снижается объем влаги, попадающей в бетон при его насыщении. Для более качественной трамбовки желательно использовать электрический виброуплотнитель большой мощности.

2. Повышения морозостойкости можно добиться путем формирования дополнительных внутренних полостей. Для этого в состав цементного раствора примешивают специальные воздухововлекающие добавки для создания мелких резервных пор, которые могут быть заполнены, только если вода на них будет попадать под давлением.

3. И последний способ — добавить к готовой цементной смеси противоморозные присадки. К таким присадкам относятся мочевина, соли кальция и пр. При замерзании они образуют чешуйчатый лед, который менее разрушителен, чем обычный.

Иногда бывает достаточно всего лишь защитить поверхность бетона от прямого контакта с влагой. Для этого используются специальные гидроизолирующие материалы и растворы, например, битум или полимерная мастика.

Применение в строительстве

В частном домостроении готовую бетонную смесь используют чаще всего для заливки основания под здание. Бетон для фундамента выбирается с учетом типа сооружаемой конструкции и местных климатических условий.

1. Если нагрузка на основание будет небольшой, например, при строительстве каркасно-щитового дома или иного дачного сооружения лучше всего подойдет бетон М200. Для более тяжелых объектов, таких как дома из бруса, пеноблоков или кирпича потребуется приобрести цементный раствор М250 или М300. Для двухэтажных тяжелых зданий чаще всего заливается монолитный фундамент — в этом случае используется бетон марки не меньше чем М350.

2. Также нужно обращать внимание на характеристики почвы и грунта. Для средней полосы России подойдет М250, а вот на глинистых и суглинистых почвах, невзирая на тип сооружаемого здания, для фундамента можно применять только М350 и выше.

3. Класс F для любой марки бетона выбирается с учетом климатических условий региона.

4. Бетон М300 В22,5 с классом F150 или F200 является самым распространенным и применяемым в частном строительстве. Данная марка хорошо подходит не только для заливки фундамента, но и для производства монолитной плиты, изготовления чаши для бассейна и несущего перекрытия.

www.spets-stroy-portal.ru

Морозостойкость бетона. Способы ее повышения

Помимо марки, прочности, подвижности, а также водопроницаемости одним из важнейших параметров бетона является показатель морозостойкости. Он показывает количество циклов замораживания/оттаивания, которые выдержит бетон заданной марки, находящийся во влажной среде, при допустимом снижении прочностных характеристик не более 5%.

Помимо марки, прочности, подвижности, а также водопроницаемости одним из важнейших параметров бетона является показатель морозостойкости. Он показывает количество циклов замораживания/оттаивания, которые выдержит бетон заданной марки, находящийся во влажной среде, при допустимом снижении прочностных характеристик не более 5%.

Морозостойкость бетона предоставляет возможность определить сферу использования, а также назначение бетонной смеси: допустимо ли ее применять для заливки фундаментов зданий и сооружений, а также строительства мостов в районах с высокой влажностью воздуха и низкими температурами или только использовать для заливки наливных полов внутри помещений.

Как определить

Правила, на основании которых производится исследование морозоустойчивости бетона, регламентируются ГОСТ 10060-2012 «Бетоны. Методы определения морозостойкости». Согласно этому нормативному документу лабораторные испытания производятся базовым либо ускоренным методом. Для этого необходимы образцы размером 100х100х100 мм или 150х150х150 мм, набравшие заданную прочность. По результатам произведенной проверки испытываемым образцам присваивается класс морозостойкости, который обозначается буквой F и цифровым значением гарантированного количества циклов замораживания/оттаивания бетона при сохранении заданной прочности.

Помимо лабораторных анализов об уровне морозостойкости бетона можно сделать предварительное заключение, проведя визуальный осмотр и основываясь на значении уровня поглощения жидкости:

- крупнозернистая поверхность, присутствие трещин и пятен бурого цвета часто присущи бетону с низким значение показателя морозоустойчивости;

- уровень водопоглощения свыше 5% говорит о вероятном наличии в бетонной конструкции внутренних трещин и пустот.

Соответствие морозостойкости и марки бетона

Зная марку бетона можно судить о его морозоустойчивости: чем выше марка, а значит и прочность, тем выше морозостойкость.

| < F50 | M100, M150 | Внутри помещений, заливка дорожек. |

| F50-F200 | M200, M250 | Бетонные конструкции с небольшой несущей способностью. |

| F200-F350 | M300, M350 | Строительство частных домов, производственных зданий, включая фундаменты и плиты перекрытия в средних широтах России. |

| F350-F500 | M400, M450 | В районах глубоким промерзанием водонасыщенного грунта. |

| > F500 | более М500 | Ответственные бетонные конструкции, гидротехнические сооружения. |

Приведенные данные, имеют условное значение, так как в пределах одной марки способность бетона выдерживать циклы заморозки и оттаивания могут изменяться.

Как повысить морозоустойчивость бетона

Для того, чтобы возводимый дом либо иное сооружение прослужило долгие годы и не требовало ремонта, необходимо свести к нулю риск воздействия грунтовых вод на подземные части бетонных конструкций и принять меры для повышения морозостойкости бетона.

Для того, чтобы возводимый дом либо иное сооружение прослужило долгие годы и не требовало ремонта, необходимо свести к нулю риск воздействия грунтовых вод на подземные части бетонных конструкций и принять меры для повышения морозостойкости бетона.

Для это необходимо:

- в случае самостоятельного приготовления раствора необходимо применять только очищенные от примесей наполнители и свести к минимуму количество применяемой для замеса воды;

- на этапе заливки фундамента необходимо обеспечить качественную трамбовку бетонной смеси для удаления воздуха, и предотвращения образования внутренних пустот;

- для защиты от подземных вод обязательно делать гидроизоляцию фундаментов и обеспечить отвод талых и грунтовых вод с участка за счет правильно выполненного дренажа;

- использовать специальные добавки – пластификаторы, способствующие увеличению плотности и снижению водопроницаемости бетона;

- при бетонировании в зимнее время применять присадки, ускоряющие процесс затвердевания и одновременно повышающие температуры бетона.

tehnobeton48.ru

|

Страница 4 из 4

Морозостойкие бетоны на легких заполнителях, в особенности с использованием мелкого и крупного пористых заполнителей, имеют значительный недостаток - происходит значительная потеря статической прочности по сравнению с бетонами на плотных заполнителями. В опытах таких ученых, как Г. А. Франк и В. Ф. Знакомский замена плотных заполнителей на керамзит и керамзитовый песок обеспечила значительное повышение как морозостойкости, так и солестойкости бетона, но привела к 2,5-5-кратному снижению исходной прочности бетона на сжатие и 20-40 %-ой потере прочности на растяжение при изгибе. Чтобы избежать снижения прочности бетона, был разработан более оптимальный состав бетонов с заменой части плотных заполнителей на пористые, когда потери статической прочности оказываются относительно умеренными. Это благоприятно не только для прочности, но и оптимизирует бетоны по морозостойкости. Технология изготовления таких бетонов сводится к замене части плотных заполнителей демпфирующими компонентами. Демпфирующим компонентам присущи жесткостные характеристики, зависящие от пористости бетона. Введение в бетон таких добавок, снижающих концентрацию напряжений на границе раздела фаз с различными упругими характеристиками, значительно уменьшает размах колебаний и пределы изменений максимальной и минимальной деформации и напряжений в процессе разрушения бетона. Механизм торможения процессов разрушения бетона определяется присутствием в нем «слабых» упруго-вязких и слоистых включений, снижающих локальные напряжения и гасящих энергию роста трещин. Применительно к морозостойкости, эффективными демпфирующими компонентами являются мелкоразмерные гранулы пенополистирола, которые при умеренной объемной концентрации сохраняют статическую прочность бетона на приемлемом конструкционном уровне. Гранулы пенополистирола способны на длительное время сохранять функцию резервных пор, а также обеспечивать функцию демпфирующих включений, в значительной степени разгружающих структурную ячейку на уровне мелкого заполнителя от внутриструктурных напряжений. Циклическое замораживание и оттаивание бетона с демпфирующими добавками протекает без проявления внутриструктурных повреждений с упрочнением и свидетельствует в целом о высокой стойкости структуры к многократно повторным воздействиям минусовых температур. Оптимальная концентрация демпфера для керамзитового песка повышенной прочности сочетается со сравнительно небольшими потерями по статической прочности, т. е в этом случае обеспечивается получение полноценных конструкционных бетонов повышенной морозостойкости. В качестве демпфирующих компонентов для повышения морозостойкости эффективны и другие поризованные минеральные компоненты в дисперсном виде, например, горелопородные пески силикатно-алюминатной минералогии, доменные гранулированные шлаки повышенной пористости. Однако у данного метода есть недостаток. В последние годы при возведении ограждающих конструкций массовое применение получает полистиролбетон низких марок средней плотности (D150-D250), ввиду незначительной массы крупноразмерных блоков и относительно невысокой трудоемкости их монтажа. Но применение полистиролбетона в жилищном строительстве в научном аспекте обосновано недостаточно. В частности, при использовании незначительной толщины штукатурного слоя для отделки наружной поверхности конструкции из полистиролбетона в жаркий период могут ускориться процессы старения гранул полистирола с их частичной сублимацией, что приводит к снижению его прочности и морозостойкости. В весенне-осенний период знакопеременные переходы температуры через нулевой уровень приведут к дополнительному снижению прочности полистиролбетона. Циклические воздействия высоких и знакопеременных температур могут значительно снизить эксплуатационную надежность и даже привести к разрушению наружной поверхности и соответственно контактной зоны полистиролбетона с отделочным слоем. Поэтому при высокой этажности и значительных ветровых нагрузках сохранность целостности зданий с использованием ограждающих конструкций из полистиролбетона требует уточненного расчетно-экспериментального обоснования. Негативным аспектом применения полистиролбетона в жилищном строительстве является и его потенциальная экологическая опасность, в том числе при пожаре. При использовании штукатурного слоя по металлической сетке для отделки поверхности стены внутри помещения (наиболее распространенный вариант) в зимнее время при высокой температуре отопительных элементов может произойти деструкция поверхностного слоя гранул полистирола и диффузия стирола в жилые помещения, что при недостаточной вентиляции будет негативно влиять на здоровье проживающих в них людей. Поэтому массовое применение полистиролбетона в строительстве для устройства наружных стен в жилых зданиях является научно необоснованным и преждевременным [4], [7]. Распространенным материалом, также способным повысить (или восстановить морозостойкость), является добавка «Кальматрон-Д». При применении данного состава марка по морозостойкости повышается на F100 (циклов), температура эксплуатации от - 60 до + 130 С0. Материал основан на взаимодействии в присутствии воды комплекса химически активных минеральных добавок с цементом, содержащимся как в самом «Кальматроне», так и в защищаемой бетонной конструкции. При этом образуется насыщенный электролитический раствор, который, благодаря осмотическим процессам, проникает вглубь структуры бетона по имеющимся в нем капиллярам, порам и трещинам даже навстречу давлению воды. И уже внутри бетона из этого раствора вырастают кристаллические новообразования игольчатой и пластинчатой формы, которые, разделяя имеющиеся пустоты и поры на многократно более мелкие, уплотняют структуру бетона. При этом бетонная конструкция остается паропроницаемой. «Кальматрон» применяется при строительстве резервуаров, фундаментов, плотин, шахт, подвальных помещений, хранилищ нефтепродуктов, метрополитенов, тоннелей, причалов, мостовых сооружений, бетонных дамб [6], [8]. Итак, создание морозостойкого бетона и увеличение морозостойкости бетона в процессе эксплуатации является важной проблемой в строительстве ввиду широкого применения бетона в строительных конструкциях и при строительстве дорог. Наиболее успешным способом увеличения морозостойкости является введение в бетонную смесь природных цеолитсодержащих пород. Кроме выгоды с экономической точки зрения, в данном случае увеличивается морозостойкость, долговечность и прочность бетона. Важным аспектом является и отсутствие экологической опасности при недостаточной вентиляции, в отличие от метода с применением полистиролбетона. Литература

|

scienceproblems.ru

От чего зависит морозостойкость бетона

Курсовая

Дилатометрический метод ускоренного определения морозостойкости бетона

ГОСТ 10060.3-95

Выполнил: Ужахов Д. М.

Группа СМ-1

Проверил: Ковалева А.Ю.

Санкт-Петербург

СОДЕРЖАНИЕ

1. Описание свойства морозостойкости бетона

2. Для чего определяется морозостокость бетона

3. От чего зависит морозостойкость бетона

4. Область применения

5.Нормативные ссылки

6. Средства испытания и вспомогательные устройства

7. Порядок подготовки к проведению испытаний

8. Порядок проведения испытаний

Описание свойства морозостойкости бетона

Морозостойкостью называют способность насыщенного водой бетона сохранять прочность и не разрушаться при попеременном замораживании и оттаивании. Причиной разрушения является свойство воды при переходе в лед увеличиваться в объеме более чем на 9% и создавать внутреннее давление на стенки пор.

По морозостойкости бетон подразделяют на марки F50, F75, F100, F150, F200, F300, F400, F500, F600, F800 и F1000. Марка назначается в зависимости от вида конструкций и условий эксплуатации.

Морозостойкость бетона зависит от количества макропор его структуре, характера пористости, минерального и вещественного состава цементов, прочности бетона на растяжении. Уменьшение макропористости бетона повышает его морозостойкость. Это достигается снижением водоцементного отношения, введением в бетонную смесь химических добавок, позволяющих уменьшить ее водопотребность и снизить расход воды, применением незагрязненных заполнителей оптимального состава с минимальной водопотребностью, созданием благоприятных температурно-влажностных условий твердения, качественным уплотнением бетонной смеси, а также замораживанием бетона более позднем возрасте, когда за счет образования повышенного количества гидратных веществ увеличивается его плотность.

Повысить морозостойкость бетона можно изменением характера пористости. Достигается это введением в бетонную смесь воздухововлекающих добавок. Необходимо создать 4-6% очень мелких резервных пор, не заполняемых водой при обычном насыщении, но заполняемых под давлением замерзающей воды. Наиболее эффективны гидрофобные воздухововлекающие добавки ГКН-10, ГКН-11, которые уменьшают водопоглощение бетона.

Существенное влияние на морозостойкость бетона оказывает вид применяемого цемента. Наибольшую морозостойкость имеют бетоны на портландцементе без минеральных добавок с содержанием минерала С3А до 5%. Их применяют для гидротехнических сооружений зоны переменного уровня воды в суровых климатических условиях. Еще более высокую морозостойкость имеют бетоны на глиноземистом цементе.

Бетоны на цементах сложного вещественного состава имеют пониженную морозостойкость. Особенно пуццолановый портландцемент с активными добавками осадочного происхождения.

При давлении льда на стенки пор бетона при замораживании возникают напряжения растяжения. Поэтому все мероприятия, увеличивающие предел прочности бетона на растяжение, повышают его морозостойкость.

Для чего определяется морозостокость бетона

Большинство исследований, выполненных по проблеме морозостойкости бетона, посвящено механизму разрушения бетона под действием переменного замораживания и оттаивания и влиянию на этот процесс различных факторов состава и структуры. Эти исследования позволили разработать научные основы прогнозирования и обеспечения необходимой стойкости бетона к совместному действию воды и знакопеременных температур. Они учитывают влияние на морозостойкость бетона химико-минералогического и вещественного состава цемента и заполнителей, их физико-механических характеристик, особенностей порового строения бетона и его связь с составом и структурой, условия уплотнения и твердения бетона, а также особенности его работы в конструкциях и сооружениях.

От чего зависит морозостойкость бетона

5 см. Поэтому для надлежащего эффекта необходимо обеспечит Морозостойкость бетона зависит от его строения, особенно от характера пористости, так'как последний будет определять объем и распределение льда, образующегося в теле бетона при отрицательных температурах, и, следовательно, значение возникающих напряжений и интенсивность протекания процесса ослабления структуры бетона.

В микропорах бетона размером 10™5 см обычно содержится

связанная Вода, которая не переходит в лед даже при очень низких температурах (до —70°С), поэтому микропоры не оказывают заметного влияния на морозостойкость бетона. Последняя главным образом зависит от объема макропор в бетоне и от их строения.

Существует два различных способа повышения морозостойкости бетона: 1) повышение плотности бетона, уменьшение объема макропор и их проницаемости для воды, например за счет снижения В/Ц, применения добавок, гидрофобизирующих стенки пор, или кольматации пор пропиткой специальными составами; 2) создание в бетоне с помощью специальных воздухововлекающих добавок резервного объема воздушных пор (более 20% от объема замерзающей воды), не заполняемых при обычном водонасыще-нии бетона, но доступных для проникания воды под давлением, возникающим при ее замерзании. Зависимость морозостойкости от водоцементного отношения приведена на рис. 7.4. Обычно для получения достаточно морозостойкого бетона В/Ц должно быть менее 0,5.

Весьма эффективным и сравнительно простым повышением морозостойкости является применение воздухововлекающих добавок.

Для получения морозостойкого бетона необходимо, чтобы расстояние между пузырьками воздуха, т. е. толщина прослоек между соседними воздушными порами не превышало 0,02ь, не только определенный объем воздухововлечения, но и получение воздушных пор возможно меньшего размера, так как это позволяет уменьшить их общий объем и способствует повышению морозостойкости бетона при наименьшем снижении его прочности вследствие воздухововлечения. Обычно в бетоне с воздухововлекающи-ми добавками удельная поверхность пор, характеризующая их размеры, составляет 1000...2000 см2/см3, размер пор — 0,005... 0,1 см, а расстояние между ними не превышает 0,025 см.

Оптимальный объем вовлеченного воздуха составляет 4...6% и определяется расходом цемента, воды и крупного заполнителя. Объем увеличивается при понижении крупности заполнителя и повышении расхода цемента и воды.

Область применения.

Настоящий стандарт распространяется на все виды бетонов, кроме бетонов дорожных и аэродромных покрытий, и устанавливает базовый (первый) метод определения морозостойкости

Нормативные ссылки.

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 10060.0-95 Бетоны. Методы определения морозостойкости. Общие требования.

ГОСТ 10180-90 Бетоны. Методы определения прочности по контрольным образцам.

ГОСТ 23732-79 Вода для бетонов и растворов. Технические условия.

studopedya.ru

определение, повышение морозостойкости бетона, классификация

Несмотря на большое количество разнообразных материалов, бетон занимает лидирующее положение. Все потому, что он обладает самыми важными характеристиками, такими как прочность конструкций, надежность и долговечность. Именно бетон используется для создания фундаментов домов, который является основой всей постройки, а также для стен, штукатурки и многих других строительных операций.

Еще одна немаловажная особенность бетонного материала, это его морозостойкость. Этот аспект очень важен для холодного климата. Так что же такое морозостойкость? Это способность бетона выдерживать повторное замораживание и оттаивание, при этом, не теряя свои свойства. Любой качественный бетон должен обладать этой характеристикой.

Как определяется морозостойкость?

В ГОСТ установлены способы, с помощью которых можно определить морозостойкость материала. Все они осуществляются путем повторного замораживания и оттаивания. Для испытания бетона подготавливают контрольный и основной образец смеси. Контрольные образцы используют для определения прочности состава на сжатие, а основной – повторно замораживают и подвергают оттаиванию. Возможная погрешность составляет не более 0,1%.

Все образцы должны достичь установленной отметки и не содержать никаких дефектов. Для этого их могут поместить в морозилку, морозильные стеллажи, контейнеры с водой. Цель всех испытаний состоит в проверке на прочность путем частого замораживания и отмораживания. Заморозка осуществляется при температуре -130 градусов, а оттаивание - +180 градусов. Если бетон не потерял свои свойства, то он может использоваться в строительных процессах.

Бетон может подвергаться и лабораторным исследованиям. Однако такие методы не всегда достоверны. В таких условиях материал может разрушиться, а в естественной среде остаться без изменений. Различие между естественной и искусственной средой заключается в темпе высушивания. В естественных условиях на бетон влияние оказывает высокая температура летом, а в искусственных – насыщение водой. Таким образом, лабораторные образцы разрушаются гораздо быстрее.

Существуют и дополнительные способы, благодаря которым можно определить морозостойкость бетона. К ним относят:

- Внешний вид – если на бетонной смеси наблюдаются трещины, расколы, бурые пятна, крупнозернистый материал, то это свидетельствует о плохой морозостойкости.

- Поглощение воды – при показателе 5-6 % есть вероятность наличия трещин, которые свидетельствуют о плохой морозостойкости.

- Сушка бетона на солнце – если образовались трещины, то материал обладает низкой морозостойкостью.

В ускоренном варианте определить морозостойкость можно следующим способом: погрузить образец бетона на сутки в серно-кислотный натрий, а после чего высушить его на протяжении 4 часов с температурой в 100 градусов. После чего вновь провести такие манипуляции 5 раз. Затем бетон осматривают на наличие трещин и иных дефектов. Если этого не обнаружилось, то бетон морозостойкий.

Классификация бетона по морозостойкости

В ГОСТ морозостойкость бетонной смеси обозначена буквой F и цифрами от 25 до 1000. Цифра обозначает количество замораживаний и оттаиваний.

- Низкий класс – до F50. Такой материал мало используется.

- Нормальный – F50-150. Используется наиболее часто, очень долгий срок эксплуатации и возможность использования при любых погодных условиях.

- Повышенный – F150-300. Применяется в тех местах, где преобладают сильные морозы.

- Высокая – F300-500. Применяется в районах, где высокая влажность и сильное промерзание почвы.

- Очень высокая – F500-100. Используется для создания домов на долгие годы.

Чаще всего используют бетон с маркировкой F150-200. Его можно использовать в гранте с повышенной влажностью или для гидротехнических сооружений. Нумерация 300 значит то, что бетон способен замерзать и оттаивать 300 раз, после чего может потерять прочность.

Способы повышения морозостойкости

Для этого могут использоваться следующие способы:

- Понизить макропористость. Добавление в бетон заполнителей, создание определенных температур для затвердения, уплотнение, замораживание.

- Изменить пористость. В состав бетона входят добавки, которые повышают его морозостойкость. С их помощью создаются резервы пор, заполняющиеся только од давлением замерзшей воды.

- Сократить объем воды. Для этого необходимо уменьшить количество воды в составе цемента. Для этого потребуется добавить наполнители с меньшей загрязненностью и добавками. Это снизит потребность в воде.

- Замораживание бетона в более позднем возрасте.

- Добавки, которые увеличат количество мелких пор, в которые вода попадает в малых количествах. К добавкам относят соль соляную, азотную, а также угольную кислоту и их основания.

- Гидроизоляция – защита от влажности с помощью полимерных пропиток или фасадных красок, которые образуют защитную пленку.

tambovbeton.ru

"Морозостойкость бетона, способы ее повышения"

Выдержка из работы

Морозостойкость бетона, способы ее повышения Моргун А. Н.Моргун Алексей Николаевич /Morgun Alexey Nikolaevich — студент, кафедра организации строительства и управления недвижимостью,Федеральное государственное бюджетное образовательное учреждение Высшего профессионального образования Московский государственный строительный университет,Национальный исследовательский университет, г. МоскваАннотация: данная статья рассматривает проблему морозной деструкции бетонных конструкций под воздействием знакопеременных температур, а также уделяет внимание способам повышения морозостойкости. Поскольку бетон применяется при строительстве множества зданий и сооружений, в том числе особо опасных и технически сложных объектов, важной задачей является недопущение преждевременного разрушения конструкций от воздействия минусовых температур.Ключевые слова: бетон, железобетон, морозостойкость, цеолитсодержащие породы, демпфирующие добавки в бетоне.Бетон — искусственный каменный материал, получаемый в результате отвердевания тщательно подобранной, перемешанной и уплотненной смеси, состоящей из вяжущего вещества, воды, крупного и мелкого заполнителей и вводимых в ряде случаев специальных добавок.Несмотря на появление новых строительных материалов, до сих пор бетон, а также железобетон активно используются в строительстве. Особо развито сейчас монолитное домостроение, а бетон при этом считается основным конструкционным материалом. Его достоинством является универсальность, так как ему можно придать практически любую форму и изменять его свойства в широких пределах.Исследования конструкций из бетона и железобетона показали, что бетон около 70−80% от всех сооружений, покрытий и несущих конструкций подвержен морозной деструкции, а также воздействию агрессивных солевых растворов и реагентов. Именно из-за этих факторов сооружения из бетона, работающие в условиях высокой влажности и отрицательных температур, разрушаются еще до окончания срока их эксплуатации. В наше время бетон используется при строительстве транспортных объектов, гидросооружений, мостов, создания несущих опор и балок, а допускать риска их разрушения нельзя. Поэтому, проблема применения бетона, устойчивого к знакопеременным температурам и солевому воздействию, является актуальной на данный момент.Морозостойкость бетона характеризуется наибольшим числом циклов попеременного замораживания и оттаивания, которые способны выдерживать образцы 28-суточного возраста без снижения предела прочности при сжатии более чем на 25% и без потери в массе более 5%. Готовятся стандартные образцы и выдерживаются до полного насыщения водой, а после этого образцы замораживают при температуре -15 -17 С°, а затем оттаивают в воде с температурой +20 С°. При этом контролируют потерю прочности и потерю массы. Долговечность бетона оценивают степенью морозостойкости. По этому показателю бетоны делят на марки от F15 до F1500, где число после буквы F означает количество циклов попеременного замораживания и оттаивания (один цикл — одно замораживание и одно оттаивание) [1].Существует несколько гипотез, объясняющих природу внутриструктурного давления и снижения морозостойкости:1. Вода, заполняющая капиллярные поры бетона, обычно не в полном своем количестве превращается в лед из-за отсутствия необходимого объема, а также из-заневозможности превращения в лед в капиллярах с очень маленьким радиусом. На оставшуюся воду передается давление образовавшего льда. В результате вода давит на стенки пор, происходит постепенное разрушение. Данную гипотезу выдвинул русский военный инженер и ученый Н. А. Житкевич.2. В. М Москвин, М. М. Капкин, Б. М. Мазур и А. М. Подвальный развили гипотезу о морозном разрушении бетона на основе разницы коэффициентов линейного термического разрушения компонентов бетона. Заполнители бетона и сам бетон имеют различные коэффициенты линейного термического расширения. А при отрицательных температурах несовместимость составляющих бетона резко увеличивается. Однако такие термические напряжения играют важную роль лишь в ненасыщенном влагой бетоне. В наше время проводится множество испытаний бетона на воздействие отрицательных температур. На основе испытаний было выяснено, что при увеличении скорости замораживания бетона деструкция бетона соответственно ускоряется, но давление льда на стенки пор не увеличивается. Данный факт не может объяснить первая упомянутая выше гипотеза. Также установлено, что разрушение бетона при воздействии минусовых температур возможно и при заполнении водой менее чем на 90%, и это не является редким фактом.3. Указанные выше факты способна объяснить более совершенная гипотеза гидравлического давления Т. Пауэрса. Согласно гипотезе, основной причиной разрушения бетона при периодических циклах замораживания и оттаивания является гидравлическое давление, возникающее в порах и капиллярах бетона под влиянием замерзающей воды в результате сопротивления гелевой составляющей цементного камня. Также гипотеза утверждает, что в бетоне есть резервные воздушные поры. При большом количестве влаги избыточная вода вытесняется именно в эти поры. При этом не происходит нарушения структуры бетона. Разрушение произойдет в том случае, если условно замкнутые поры заполнятся водой и не смогут выполнять функции резервных. После оттаивания часть воды остается в резервных макропорах, заполняя их постепенно с каждым циклом замораживания и оттаивания. Итак, данная гипотеза объясняет тот факт, что скорость морозного разрушения бетона увеличивается с увеличением скорости замораживания, а также показывает важную роль условно замкнутых пор, способствующих повышению морозостойкости бетона. На основе этого мы можем сделать некоторый вывод: морозостойкость бетона зависит от его строения [3], [7], [2].Решение проблемы повышения морозостойкости бетона актуально в строительной области в последнее время. Именно это привело к изучению, появлению следующих способов увеличения циклов замораживания-оттаивания:1. Использование природных цеолитсодержащих пород (ЦСП)Исследования отечественных и зарубежных ученых показали, что долговечность бетона при попеременном замораживании-оттаивании в основном определяется морозостойкостью цементного камня. Ученые пришли к выводу, что одним из успешных способов повышения морозостойкости цементных композитов является введение в бетонную смесь специальных молотых твердых добавок. Однако изготовление таких добавок невыгодно с экономической точки зрения. Поэтому была предложена альтернатива выше указанным добавкам — молотые природные цеолитсодержащие добавки.В ходе экспериментов и составления графиков было установлено, что при оптимальной степени наполнения цементного композита ЦСП происходит увеличение прочности (на 15−20%), однородности пор (в 1,02−1,1 раза), их размеров (в 2−2,7 раза) и доли микропор (в 1,05−1,11 раза) по сравнению с незаполненными композитами. При этом долговечность конструкций, изготовленных из наполненных цеолитсодержащими породами цементных композитов (при степени наполнения 20%), работающих в условиях воздействия влаги и низких температур, повышена в 2−3 раза. Повышение прочности и однородности структуры бетона можно объяснитьориентирующим воздействием зерен наполнителя на продукты гидратации цемента и образованием кластерных структур. Кроме того, повышение физико-механических свойств цементных композитов, наполненных цеолитами, связано с наличием в цеолитовой фазе активных кремнезема и глинозема. Цеолиты, выступая в роли активных минеральных добавок, интенсивно связывают образующиеся в процессе твердения портландцемента гидроокись кальция и низкоосновные гидросиликаты и гидроалюминаты кальция. При введении цеолита в систему, свободная гидроокись кальция будет поглощаться цеолитом. Это приводит к ускорению структурообразования в системе. Итак, введение природных цеолитсодержащих пород способствует увеличению долговечности, морозостойкости бетона в 2−3 раза. При этом не требуется применение различных видов химических модификаторов бетона (гидрофобизирующие и гидрофилизирующие ПАВ, пластификаторы и суперпластификаторы, специальные противоморозные, воздухововлекающие и газообразующие добавки), что, несомненно, является положительным фактом, так как химическое воздействие нежелательно, например, для транспортных сооружений [1].2. Создание морозостойкой структуры цементно-песчаного раствора.Одна из причин, ограничивающих использование различных, в том числе местных материалов в бетонах — их низкая морозостойкость. Однако эти заполнители в какой то степени защищены от влияния низких температур цементно-песчаным раствором. Следовательно, создав морозостойкую структуру цементно-песчаного раствора, можно получить морозостойкий бетон с наполнителем, который традиционно считается неморозостойким (примером таких «нетрадиционных» заполнителей являются доломитовый щебень, который нельзя использовать для производства морозостойких бетонов, имеющих марку по морозостойкости выше 25). При данном методе применяется комплексная добавка СНВ (смола нейтрализованная воздухововлекающая) 0,05% + СДБ (сульфитно-дрожжевая бражка) 0,2% для обеспечения морозостойкости.Установлено, что образцы из раствора и бетона на доломитовом щебне могут выдержать 150 циклов замораживания и оттаивания (параллельные испытания бетона на известняковом щебне показали, что он способен выдержать лишь 50−60 циклов попеременного замораживания и оттаивания).Таким образом, установлена возможность использования доломитового щебня (имеющего согласно нормам низкую морозостойкость) для получения морозостойких бетонов. Это позволяет значительно расширить сырьевую базу заполнителей для изготовления морозостойких бетонов [5].3. Ячеистый бетон неавтоклавного твердения.В ячеистом бетоне неавтоклавного твердения, как правило, представляющего пенобетон с использованием в качестве вяжущего вещества портландцемента, содержится около 50−55% аморфной составляющей в виде гидроксильных фаз различной основности. Эта составляющая при действии давления от гистерезиса содержания льда, образующегося при понижении и повышении температуры бетона, обеспечит релаксацию напряжений за счет диффузионного перемещения частиц и геля и дислокаций, и более равномерного распределения давлений в кристаллогидратном каркасе. Таким образом, будет наблюдаться повышение морозостойкости, а также долговечности бетона.Данный вид бетона обычно применяют для возведения стеновых конструкций. Однако морозостойкость может оказаться недостаточной. Поэтому может потребоваться первичная и вторичная защита от воздействия низких температур, коррозии [4].4. Демпфирующие компоненты в виде маложестких песков для повышения морозостойкости бетонов.Морозостойкие бетоны на легких заполнителях, в особенности с использованием мелкого и крупного пористых заполнителей, имеют значительный недостаток —происходит значительная потеря статической прочности по сравнению с бетонами на плотных заполнителями.В опытах таких ученых, как Г. А. Франк и В. Ф. Знакомский замена плотных заполнителей на керамзит и керамзитовый песок обеспечила значительное повышение как морозостойкости, так и солестойкости бетона, но привела к 2,5−5-кратному снижению исходной прочности бетона на сжатие и 20−40%-ой потере прочности на растяжение при изгибе. Чтобы избежать снижения прочности бетона, был разработан более оптимальный состав бетонов с заменой части плотных заполнителей на пористые, когда потери статической прочности оказываются относительно умеренными. Это благоприятно не только для прочности, но и оптимизирует бетоны по морозостойкости. Технология изготовления таких бетонов сводится к замене части плотных заполнителей демпфирующими компонентами.Демпфирующим компонентам присущи жесткостные характеристики, зависящие от пористости бетона. Введение в бетон таких добавок, снижающих концентрацию напряжений на границе раздела фаз с различными упругими характеристиками, значительно уменьшает размах колебаний и пределы изменений максимальной и минимальной деформации и напряжений в процессе разрушения бетона. Механизм торможения процессов разрушения бетона определяется присутствием в нем «слабых» упруго-вязких и слоистых включений, снижающих локальные напряжения и гасящих энергию роста трещин.Применительно к морозостойкости, эффективными демпфирующими компонентами являются мелкоразмерные гранулы пенополистирола, которые при умеренной объемной концентрации сохраняют статическую прочность бетона на приемлемом конструкционном уровне. Гранулы пенополистирола способны на длительное время сохранять функцию резервных пор, а также обеспечивать функцию демпфирующих включений, в значительной степени разгружающих структурную ячейку на уровне мелкого заполнителя от внутриструктурных напряжений.Циклическое замораживание и оттаивание бетона с демпфирующими добавками протекает без проявления внутриструктурных повреждений с упрочнением и свидетельствует в целом о высокой стойкости структуры к многократно повторным воздействиям минусовых температур.Оптимальная концентрация демпфера для керамзитового песка повышенной прочности сочетается со сравнительно небольшими потерями по статической прочности, т. е в этом случае обеспечивается получение полноценных конструкционных бетонов повышенной морозостойкости.В качестве демпфирующих компонентов для повышения морозостойкости эффективны и другие поризованные минеральные компоненты в дисперсном виде, например, горелопородные пески силикатно-алюминатной минералогии, доменные гранулированные шлаки повышенной пористости.Однако у данного метода есть недостаток. В последние годы при возведении ограждающих конструкций массовое применение получает полистиролбетон низких марок средней плотности (D150-D250), ввиду незначительной массы крупноразмерных блоков и относительно невысокой трудоемкости их монтажа. Но применение полистиролбетона в жилищном строительстве в научном аспекте обосновано недостаточно. В частности, при использовании незначительной толщины штукатурного слоя для отделки наружной поверхности конструкции из полистиролбетона в жаркий период могут ускориться процессы старения гранул полистирола с их частичной сублимацией, что приводит к снижению его прочности и морозостойкости. В весенне-осенний период знакопеременные переходы температуры через нулевой уровень приведут к дополнительному снижению прочности полистиролбетона. Циклические воздействия высоких и знакопеременных температур могут значительно снизить эксплуатационную надежность и даже привести к разрушению наружной поверхности и соответственно контактной зоныполистиролбетона с отделочным слоем. Поэтому при высокой этажности и значительных ветровых нагрузках сохранность целостности зданий с использованием ограждающих конструкций из полистиролбетона требует уточненного расчетноэкспериментального обоснования.Негативным аспектом применения полистиролбетона в жилищном строительстве является и его потенциальная экологическая опасность, в том числе при пожаре. При использовании штукатурного слоя по металлической сетке для отделки поверхности стены внутри помещения (наиболее распространенный вариант) в зимнее время при высокой температуре отопительных элементов может произойти деструкция поверхностного слоя гранул полистирола и диффузия стирола в жилые помещения, что при недостаточной вентиляции будет негативно влиять на здоровье проживающих в них людей. Поэтому массовое применение полистиролбетона в строительстве для устройства наружных стен в жилых зданиях является научно необоснованным и преждевременным [4], [7].5. Применение добавок (система «Кальматрон»).Распространенным материалом, также способным повысить (или восстановить морозостойкость), является добавка «Кальматрон-Д». При применении данного состава марка по морозостойкости повышается на F100 (циклов), температура эксплуатации от — 60 до + 130 С0. Материал основан на взаимодействии в присутствии воды комплекса химически активных минеральных добавок с цементом, содержащимся как в самом «Кальматроне», так и в защищаемой бетонной конструкции. При этом образуется насыщенный электролитический раствор, который, благодаря осмотическим процессам, проникает вглубь структуры бетона по имеющимся в нем капиллярам, порам и трещинам даже навстречу давлению воды. И уже внутри бетона из этого раствора вырастают кристаллические новообразования игольчатой и пластинчатой формы, которые, разделяя имеющиеся пустоты и поры на многократно более мелкие, уплотняют структуру бетона. При этом бетонная конструкция остается паропроницаемой.«Кальматрон» применяется при строительстве резервуаров, фундаментов, плотин, шахт, подвальных помещений, хранилищ нефтепродуктов, метрополитенов, тоннелей, причалов, мостовых сооружений, бетонных дамб [6], [8].Итак, создание морозостойкого бетона и увеличение морозостойкости бетона в процессе эксплуатации является важной проблемой в строительстве ввиду широкого применения бетона в строительных конструкциях и при строительстве дорог.Наиболее успешным способом увеличения морозостойкости является введение в бетонную смесь природных цеолитсодержащих пород. Кроме выгоды с экономической точки зрения, в данном случае увеличивается морозостойкость, долговечность и прочность бетона. Важным аспектом является и отсутствие экологической опасности при недостаточной вентиляции, в отличие от метода с применением полистиролбетона.Литература1. Использование природных цеолитсодержащих пород для повышения морозостойкости бетонов транспортных сооружений. / К. В. Оськин. // Транспортное строительство. — 2008. — № 7. — С. 16−18.2. Определение конкретных значений морозостойкости бетона при испытаниях базовыми методами ГОСТ 10 060.0 — 10 060. 2−95. / В. Г. Бойко. // Бетон и железобетон. — 2010. — N 6. — С. 19−22.3. Особенности морозно-солевого воздействия на свойства аэродромного бетона. / С. Н. Толмачев, И. Г. Кондратьева. // Строительные материалы. — 2011. — N 3. — С. 107−110.4. Структурные зависимости морозостойкости ячеистого бетона. / Е. Г. Величко. // Строительные материалы. — 2012. — N 4. — С. 73−75.5. Определение морозостойкости крупного заполнителя для тяжелых бетонов. / Л. М. Добшиц. // Бетон и железобетон. — 2012. — N 4. — С. 16−20.6. Эксплуатационные характеристики бетона строительных конструкций с применением системы «Кальматрон». / С. Н. Леонович, Н. Л. Полейко, С. В. Журавский, Ю. Н. Темников. // Строительные материалы. — 2012. — N 11. — С. 64−67.7. Структурообразование и разрушение цементных бетонов. Бабков В. В.- Мохов, В. Н.- Капитонов С. М.- Комохов П. Г.8. Официальный сайт группы компаний «Кальматрон», добавки в бетон.[Электронный ресурс]:http: //kalmatron. ru/products/kompleksnaya_dobavka_v_beton/kalmatrond/ (датаобращения: 13. 08. 2015).

Показать Свернутьmgutunn.ru