Модуль Юнга и его основной физический смысл. Как определить модуль упругости

Определение модуля упругости I рода

Лабораторная работа № 3

Цель работы – опытная проверка справедливости закона Гука при растяжении и определение модуля упругости I рода.

Основные сведения

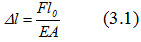

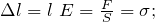

Экспериментальные исследования на растяжение (сжатие) стандартных образцов показывают, что абсолютные удлинения, получающиеся в начальной стадии растяжения (сжатия), остаются прямопропорциональными растягивающей (сжимающей) силе и зависят от первоначальной длины образца l0 и площади поперечного сечения А:

Величина ЕА называется жесткостью стержня при растяжении и сжатии.

Коэффициент Е носит название модуля упругости I рода (используют также название «модуль Юнга» или «модуль продольной упругости«) и является основной физической постоянной, характеризующей упругие свойства (жесткость) материала при линейной деформации.

Чем больше значение Е, тем меньше при прочих равных условиях продольная деформация. Из формулы (3.1) следует, что модуль упругости

имеет размерность, что и напряжение, — в [Па] или кратных единицах — [кПа], [МПа], а для экспериментального определения его потребуется замерить величины: F, A, l, Δl.

Испытания проводятся на испытательной машине типа Р-5.

Испытывается образец квадратного сечения. Влияние возможной неточности изготовления образца на центральное приложение нагрузки устраняется за счет установки двух тензометров на противоположных продольных гранях образца.

В качестве тензодатчиков используются тензометры Аистова. Среднее удлинение, получаемое из показания двух тензодатчиков, принимают равным удлинению оси образца.

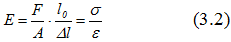

Диапазон нагрузок зависит от состояния и класса точности установки и предела пропорциональности материала образца. Минимальная загрузка зависит от жесткости самой установки (выборка лифтов, затяжка клиньев и т.п.) и определяется опытным путем. Максимальная загрузка рассчитывается по формуле

Зная диапазон нагрузок, определяют количество и величину ступеней нагружения ΔF.

Порядок выполнения и обработка результатов

Перед началом выполнения лабораторной работы необходимо ознакомиться с устройством машины Р-5 и рычажным тензометром Аистова.

Образец с закрепленными на нем тензодатчиками устанавливают в захватах машины и приводят в рабочее состояние.

Производят предварительное (минимальное) нагружение образца начальной нагрузкой и при этой нагрузке снимают показания приборов.

Далее нагрузку увеличивают плавно равными ступенями ΔF (5-6 ступеней) и производят соответственно снятие показаний с тензометров.

Доводить нагрузку до очередного значения нужно плавно, не «перескакивая» нужное значение. После осуществления загрузки последней ступени следует разгрузить образец до нагрузки, соответствующей минимальной.

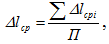

При очередной ступени загрузки результаты опыта заносят в таблицу. Каждому приращению ΔF будет соответствовать приращение ΔП1i и ΔП2i, по которым подсчитывают среднее значение

ΔПср = (ΔП1i + ΔП2i)/2.

Истинное значение удлинения образца находим как

Δlсрi = ΔПсрiК,

где К = 10-3 мм – цена 1 деления тензометра Аистова.

По значениям нагрузки F и суммарному нарастанию удлинения оси образца строят график диаграммы растяжения образца в координатах F : Δl, по которому проверяют линейность зависимости (справедливость закона Гука).

Для среднего приращения нагрузки (ступени нагружения) определяют среднюю продольную абсолютную деформацию

где П – число ступеней нагружения.

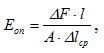

Модуль продольной упругости

где l – база тензометра Аистова.

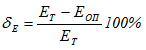

Полученное в опыте значение модуля упругости Еоп сравнивают с табличным ЕТ = 2·1011 Па и определяют погрешность опыта.

В заключение работы делают выводы.

Контрольные вопросы

- Как формулируется закон Гука для линейного напряженного состояния? Как ограничить верхнюю максимальную нагрузку?

- Каковы границы применения закона Гука?

- Что характеризует модуль упругости Е, от чего он зависит и какова его размерность?

- По какому геометрическому выражению с использованием диаграммы напряжений можно определить Е?

- Почему при определении деформаций растянутого образца используют два тензометра?

Определение коэффициента Пуассона >Другие лабораторные работы >

isopromat.ru

Модуль упругой деформации, теория и примеры

Определение и модуль упругой деформации

Деформация в твердом теле называется упругой, если она пропадает после того, как нагрузку с тела сняли.

В общем случае модуль упругости (E) определяют как

![Rendered by QuickLaTeX.com \[E=\frac{d\sigma}{d\varepsilon} \qquad (1)\]](/800/600/http/ru.solverbook.com/wp-content/ql-cache/quicklatex.com-cae3890bd1c3af9683bf303570ea6b14_l3.png)

где  – напряжение;

– напряжение;  – относительная деформация. Надо помнить, что данное определение справедливо для линейного отрезка диаграммы напряжений, то есть когда деформацию можно считать упругой. На данном участке диаграммы величина E определена тангенсом угла наклона прямолинейного участка диаграммы.

– относительная деформация. Надо помнить, что данное определение справедливо для линейного отрезка диаграммы напряжений, то есть когда деформацию можно считать упругой. На данном участке диаграммы величина E определена тангенсом угла наклона прямолинейного участка диаграммы.

В зависимости от типа деформации, направления действия деформирующей силы различают несколько модулей упругости. Наиболее часто используемые:

- модуль Юнга;

- модуль сдвига;

- модуль объемной упругости;

- коэффициент Пуассона и др.

Модуль Юнга

Модуль Юнга используют при характеристике деформация растяжения (сжатия) упругого тела, при этом деформирующая сила действует по оси тела. Модуль Юнга чаще всего определяют используя закон Гука:

![Rendered by QuickLaTeX.com \[E=\frac{\sigma}{\varepsilon} \qquad (2)\]](/800/600/http/ru.solverbook.com/wp-content/ql-cache/quicklatex.com-7b97b83843d6b3793734c4547ae2f5dc_l3.png)

Модуль Юнга, равен напряжению, появляющемуся в стержне, если его относительное удлинение равно единице (или  при двойном удлинении длины тела). На практике кроме резины при упругой деформации двойного удлинения невозможно достичь, тело рвется.

при двойном удлинении длины тела). На практике кроме резины при упругой деформации двойного удлинения невозможно достичь, тело рвется.

Коэффициент упругости и модуль Юнга связаны как:

![Rendered by QuickLaTeX.com \[k=\frac{SE}{l_0} \qquad (3)\]](/800/600/http/ru.solverbook.com/wp-content/ql-cache/quicklatex.com-a46f79c50788e2e487c0f810ae3c4f72_l3.png)

где  – длина тела до деформации; S – площадь поперечного сечения.

– длина тела до деформации; S – площадь поперечного сечения.

Единицей измерения модуля Юнга служит паскаль.

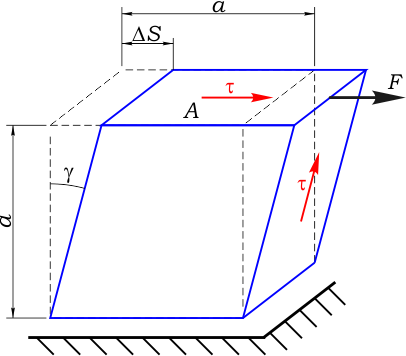

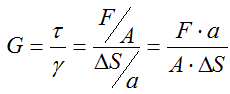

Модуль сдвига

При помощи модуля сдвига (G) характеризуют способность тела оказывать сопротивление изменению формы тела (при этом объем сохраняется). Находят модуль сдвига как:

![Rendered by QuickLaTeX.com \[G=\frac{Fh}{S\triangle s} \qquad (4)\]](/800/600/http/ru.solverbook.com/wp-content/ql-cache/quicklatex.com-ee2d03fdaa1ca45763660d8b10e2fd6b_l3.png)

– абсолютный сдвиг слоев параллельных по отношению друг к другу; h — расстояние между слоями; F – сила, вызывающая сдвиг, параллельная сдвигающимся слоям тела.

– абсолютный сдвиг слоев параллельных по отношению друг к другу; h — расстояние между слоями; F – сила, вызывающая сдвиг, параллельная сдвигающимся слоям тела.

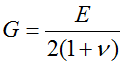

Если вещество является однородным и изотропным, то модуль сдвига связан с модулем Юнга выражением:

![Rendered by QuickLaTeX.com \[G=\frac{E}{2\left(1+\nu \right)} \qquad (5)\]](/800/600/http/ru.solverbook.com/wp-content/ql-cache/quicklatex.com-6cf356eb31e0d03bad1c7ee2b8212826_l3.png)

где  – коэффициент Пуассона для материала, который зависит от природы вещества. Иногда обозначается буквой

– коэффициент Пуассона для материала, который зависит от природы вещества. Иногда обозначается буквой  .

.

Модуль объемной упругости

Модуль объемной упругости (модуль объемного сжатия) (K) – отражает способность тела к изменению объема при действии объемного напряжения, которое одинаково по всем направлениям. Его определяют выражением:

![Rendered by QuickLaTeX.com \[K=-V\frac{dp}{dV} \qquad (6)\]](/800/600/http/ru.solverbook.com/wp-content/ql-cache/quicklatex.com-2f9507ee8b8f5893947814c3c9728ca0_l3.png)

где V – объем тела; p – давление, оказываемое на тело.

Если тело является изотропным, то:

![Rendered by QuickLaTeX.com \[K=\frac{E}{3\left(1-2\nu \right)} \qquad (7)\]](/800/600/http/ru.solverbook.com/wp-content/ql-cache/quicklatex.com-57ce4ab34bdd3a0400d1273b098c0340_l3.png)

Примеры решения задач

ru.solverbook.com

Коэффициент упругости, формула и примеры

Определение и формула коэффициента упругости

Если под воздействием внешних сил на твердое тело оно деформируется, то в нем происходят смещения частиц узлов кристаллической решетки. Этому сдвигу противостоят силы взаимодействия частиц. Так возникают силы упругости, которые приложены к телу, подвергшемуся деформации. Модуль силы упругости пропорционален деформации:

![Rendered by QuickLaTeX.com \[dF_{upr}=\sigma dS=K\frac{\Delta x}{x} \qquad (1)\]](/800/600/http/ru.solverbook.com/wp-content/ql-cache/quicklatex.com-bd27ff7b2f691c7fa2fa7bc707de56a2_l3.png)

где  — напряжение при упругой деформации, K — модуль упругости, который равен напряжению при относительной деформации, равной единице. где

— напряжение при упругой деформации, K — модуль упругости, который равен напряжению при относительной деформации, равной единице. где  — относительная деформация,

— относительная деформация,  — абсолютная деформация,

— абсолютная деформация,  — первоначальное значение величины, которая характеризовала форму или размеры тела.

— первоначальное значение величины, которая характеризовала форму или размеры тела.

Коэффициент упругости зависит от материала тела, его размеров. Так при увеличении длины пружины и уменьшении ее толщины коэффициент упругости уменьшается.

Модуль Юнга и коэффициент упругости

При продольной деформации, в одностороннем растяжении (сжатии) мерой деформации служит относительное удлинение, которое обозначают  или

или  . При этом модуль силы упругости определяют как:

. При этом модуль силы упругости определяют как:

![Rendered by QuickLaTeX.com \[F_{upr}=E\frac{\Delta l}{l}S \qquad (2)\]](/800/600/http/ru.solverbook.com/wp-content/ql-cache/quicklatex.com-15328f596de351c663008b26d2ed892c_l3.png)

где  — модуль Юнга, который в рассматриваемом случае равен модулю упругости (

— модуль Юнга, который в рассматриваемом случае равен модулю упругости ( ) и характеризующий упругие свойства тела;

) и характеризующий упругие свойства тела;  — первоначальная длина тела;

— первоначальная длина тела;  — изменение длины при нагрузке

— изменение длины при нагрузке  . При

. При  S — площадь поперечного сечения образца.

S — площадь поперечного сечения образца.

Коэффициент упругости растянутой (сжатой) пружины

При растяжении (сжатии) пружины вдоль оси X закон Гука записывается как:

![Rendered by QuickLaTeX.com \[F_x=k\Delta x \qquad (3)\]](/800/600/http/ru.solverbook.com/wp-content/ql-cache/quicklatex.com-69e4f031e1f0265ba5b35941a14f6e96_l3.png)

где  — модуль проекции силы упругости;

— модуль проекции силы упругости;  — коэффициент упругости пружины,

— коэффициент упругости пружины,  — удлинение пружины. Тогда коэффициент упругости — это сила, которую следует приложить к пружине, чтобы изменить ее длину на единицу.

— удлинение пружины. Тогда коэффициент упругости — это сила, которую следует приложить к пружине, чтобы изменить ее длину на единицу.

Единицы измерения

Основной единицей измерения коэффициента упругости в системе СИ является:

![Rendered by QuickLaTeX.com \[\left[k\right]=\frac{H}{m}\]](/800/600/http/ru.solverbook.com/wp-content/ql-cache/quicklatex.com-d2a0366f16b1967e65529f78c90f509c_l3.png)

Примеры решения задач

ru.solverbook.com

общие понятия, характеристики механических свойств

Основной главной задачей инженерного проектирования служит выбор оптимального сечения профиля и материала конструкции. Нужно найти именно тот размер, который обеспечит сохранение формы системы при минимальной возможной массе под влиянием нагрузки. К примеру, какую именно сталь следует применять в качестве пролётной балки сооружения? Материал может использоваться нерационально, усложнится монтаж и утяжелится конструкция, увеличатся финансовые затраты. На этот вопрос ответит такое понятие как модуль упругости стали. Он же позволит на самой ранней стадии избежать появления этих проблем.

Общие понятия

Модуль упругости (модуль Юнга) — это показатель механического свойства материала, характеризующий его сопротивляемость деформации растяжения. Иными словами, это значение пластичности материала. Чем выше значения модуля упругости, тем меньше будет какой-либо стержень растягиваться при иных равных нагрузках (площадь сечения, величина нагрузки и другие).

Модуль Юнга в теории упругости обозначается буквой Е. Он является составляющей закона Гука (о деформации упругих тел). Эта величина связывает возникающее в образце напряжение и его деформацию.

Измеряется эта величина согласно стандартной международной системе единиц в МПа (Мегапаскалях). Но инженеры на практике больше склоняются к применению размерности кгс/см2.

Опытным путём осуществляется определение этого показателя в научных лабораториях. Сутью этого метода является разрыв гантелеобразных образцов материала на специальном оборудовании. Узнав удлинение и натяжение, при которых образец разрушился, делят переменные данные друг на друга. Полученная величина и является модулем (Юнга) упругости.

Таким образом определяется только модуль Юнга материалов упругих: медь, сталь и прочее. А материалы хрупкие сжимают до того момента, пока не появятся трещины: бетон, чугун и им подобные.

Механические свойства

Только при работе на растяжение или сжатие модуль (Юнга) упругости помогает угадать поведение того или иного материала. А вот при изгибе, срезе, смятии и прочих нагрузках потребуется ввести дополнительные параметры:

- Жёсткостью называют произведение поперечного сечения профиля на модуль упругости. По этой величине можно судить о пластичности узла конструкции в целом, а не о материале отдельно. Единицей измерения являются килограммы силы.

- Продольное относительное удлинение — это отношение абсолютного удлинения материала-образца к его общей длине. К примеру, на стержень, длина которого равна 200 миллиметров, приложили некоторую силу. В результате он стал короче на 5 миллиметров. В результате относительное удлинение будет равняться 0,05. Эта величина безразмерная. Для более удобного восприятия иногда её переводят в проценты.

- Поперечное относительное удлинение рассчитывается точно так же, как и продольное относительное удлинение, но вместо длины берут диаметр стержня. Опытным путём было установлено, что для большего количества материала поперечное меньше продольного удлинения приблизительно в 4 раза.

- Коэффициент Пуассона. Это отношения относительной продольной к относительной поперечной деформации. При помощи этой величины можно полностью описать под воздействием нагрузки изменения формы.

- Модуль сдвига описывает упругие свойства под воздействием касательных свойств на образец. Иными словами, когда вектор силы направляется к поверхности тела под 90 градусов. Примером подобных нагрузок служит работа гвоздей на смятие, заклёпок на срез и пр. Этот параметр связан с вязкостью материала.

- Модуль упругости объёмной характеризует изменение объёма образца для разностороннего равномерного приложения нагрузки. Эта величина является отношением давления объёмного к деформации сжатия объёмной. Как пример можно рассматривать опущенный в воду материал, на который воздействует давление жидкости по всей его площади.

Кроме всего вышесказанного стоит упомянуть, что у некоторых материалов в зависимости от направления нагрузки разные механические свойства. Подобные материалы называются анизотропными. Примерами подобного является ткани, некоторые виды камня, слоистые пластмассы, древесина и прочее.

У материалов изотропных механические свойства и деформация упругая в любом направлении одинаковы. К таким материалам относятся металлы: алюминий, медь, чугун, сталь и прочее, а также каучук, бетон, естественные камни, пластмассы неслоистые.

Модуль упругости

Стоит отметить, что эта величина непостоянная. Даже для одного материала она может иметь разное значение в зависимости от того, в какие точки была приложена сила. Кое-какие пластично-упругие материалы имеют практически постоянное значение модуля упругости при работе как на растяжение, так и на сжатие: сталь, алюминий, медь. А есть и такие ситуации, когда эта величина измеряется формой профиля.

Некоторые значения (величина представлена в миллионах кгс/см2):

- Алюминий — 0,7.

- Древесина поперёк волокон — 0,005.

- Древесина вдоль волокон — 0,1.

- Бетон — 0,02.

- Каменная гранитная кладка — 0,09.

- Каменная кирпичная кладка — 0,03.

- Бронза — 1,00.

- Латунь — 1,01.

- Чугун серый — 1,16.

- Чугун белый — 1,15.

Разница в показателях модулей упругости для сталей в зависимости от их марок:

- Подшипниковые стали (ШХ-15) — 2,1.

- Пружинные (60С2) и штамповые (9ХМФ) — 2,03.

- Нержавеющие (12Х18Н10Т) — 2,1.

- Низколегированные (40Х, 30ХГСА) — 2,05.

- Обычного качества (Ст. 6, ст.3) — 2,00.

- Конструкционные высокого качества (45,20) — 2,01.

Ещё это значение изменяется в зависимости от вида проката:

- Трос с сердечником металлическим — 1,95.

- Канат плетёный — 1,9.

- Проволока высокой прочности — 2,1.

Как видно, отклонения в значениях модулей упругой деформации стали незначительны. Именно по этой причине большинство инженеров, проводя свои расчёты, пренебрегают погрешностями и берут значение, равное 2,00.

tokar.guru

Модуль Юнга и его основной физический смысл

Модулем продольной упругости конструкционного материала, или модулем Юнга, называют физическую величину, которая характеризует свойство материалов, обеспечивающее их сопротивление деформациям, действующим в продольном направлении.

Параметр характеризует степень жесткости конкретного материала.

Название модуля соответствует фамилии Томаса Юнга - известного английского физика и ученого, который занимался исследованием процессов сжатия и растяжения для твердых материалов. Обозначается данная физическая величина латинской буквой E. Измеряется модуль Юнга в Паскалях.

Параметр модуль Юнга, или модуль продольной упругости, используется при различных расчетах при испытаниях материалов на степень деформации при растяжении-сжатии, а также при изгибе.

Надо сказать, что большинству используемых конструкционных материалов свойственен показатель модуля Юнга достаточно больших значений, которые, как правило, имеют порядок 109 Па. Поэтому для удобства расчетов и записи используют кратную приставку «гига» (ГПа).

Ниже приведены показатели модуля Юнга для некоторых конструкционных материалов, которые достаточно часто используются для различных практических целей. Именно от их свойств прочности зависит долговечность строительных сооружений и других объектов.

Согласно приведенной таблице, максимальный показатель модуля принадлежит стали, а минимальный - дереву.

| Название материала | Показатель E, [ГПа] | Название материала | Показатель E, [ГПа] |

| хром | 300 | латунь | 95 |

| никель | 210 | дюралюминий | 74 |

| сталь | 200 | алюминий | 70 |

| чугун | 120 | стекло | 70 |

| хром | 110 | олово | 35 |

| серый чугун | 110 | бетон | 20 |

| кремний | 110 | свинец | 18 |

| бронза | 100 | дерево | 10 |

Графическое определение модуля Юнга возможно с помощью специальной диаграммы напряжений, на которой изображена кривая, получаемая при многократных испытаниях одного и того же материала на прочность.

Графическое определение модуля Юнга возможно с помощью специальной диаграммы напряжений, на которой изображена кривая, получаемая при многократных испытаниях одного и того же материала на прочность.

В этом случае физический смысл модуля Юнга заключается в нахождении математического отношения нормальных напряжений к соответствующим показателям деформации на определенном участке диаграммы до конкретно заданного предела пропорциональности σпц.

В виде математического выражения модуль Юнга выглядит следующим образом: E=σ/ε=tgα

Следует также сказать о том, что модуль Юнга является еще и коэффициентом пропорциональности в математическом описании закона Гука, который выглядит следующим образом: σ=Eε

Поэтому непосредственная связь модуля продольной упругости с измеряемыми характеристиками поперечных сечений материалов, участвующих в испытаниях на жесткость, выражается с помощью таких показателей, как ЕА и Е1.EA – это показатель жесткости при растяжении-сжатии материала в его поперечном сечении, где А – значение площади сечения стержня.

Е1 – это показатель жесткость при изгибе материала в его поперечном сечении, где 1 – значение осевого момента инерции, который возникает в сечении ипытываемого материала.

Таким образом, модуль Юнга - это универсальный показатель, который позволяет с нескольких сторон характеризовать прочностные свойства материала.

fb.ru

Модуль сдвига (упругости II рода)

Модулем сдвига (модуль упругости II рода, модуль упругости при сдвиге) – называется физическая величина, характеризующая упругие свойства материалов и их способность сопротивляться сдвигающим деформациям.

Обозначается латинской буквой G,единица измерения – Паскаль [Па] (гигапаскаль [ГПа])

В сопромате данный модуль используется в расчетах на сдвиг, срез и кручение.

Рис. 1 Деформация сдвига

Теоретически определяется отношением касательных напряжений τ к углу сдвига γ (рис. 1)

гдеτ=F/A — касательные напряжения;γ — угол сдвига;F — сдвигающая сила;A — площадь приложения силы F;ΔS — величина сдвига;a — размер элемента.

Опытное значение определяется по результатам эксперимента по определению модуля упругости II рода.

Таблица 1. Сравнительные значения модуля для некоторых материалов

| Материал | Модуль сдвигаG, [ГПа] |

| Сталь | 80 |

| Чугун | 45 |

| Медь | 40 |

| Титан | 40 |

| Алюминий | 27 |

| Стекло | 26,2 |

Модуль упругости II рода можно определить с помощью известных модуля Юнга E и коэффициента Пуассона ν:

Модуль сдвига является коэффициентом пропорциональности в законе Гука при сдвиге:

τ=Gγ

При расчетах на кручение, GIp – жесткость поперечного сечения вала, где Ip — полярный момент инерции поперечного сечения.

Механические характеристики материалов >Примеры решения задач >

isopromat.ru

Способ определения модуля упругости материала

Изобретение относится к способам определения модуля упругости материала. Способ заключается в том, что на образец исследуемого материала воздействуют свободно падающим индентором шарообразной формы с известными свойствами и измеряют время между первым и вторым соударениями индентора с образцом, при этом дополнительно измеряют время удара индентора с образцом. Выполняют расчет модуля упругости с помощью расчетной упруговязкой модели с использованием экспериментально найденных значений, для чего заменяют систему образец исследуемого материала - индентор на этапе их контакта расчетной упруговязкой моделью. Задают предварительное значение коэффициента жесткости упругого элемента данной модели и рассчитывают время между первым и вторым соударениями модели с образцом, подбирая при этом численное значение коэффициента вязкости вязкого элемента расчетной упруговязкой модели, при котором значение времени между первым и вторым соударениями модели совпадает с измеренным значением времени между первым и вторым соударениями индентора с образцом. При выбранном численном значении коэффициента вязкости вязкого элемента модели рассчитывают время удара модели с образцом, подбирая при этом численное значение коэффициента жесткости упругого элемента модели. О модуле упругости исследуемого материала образца судят по численному значению коэффициента жесткости упругого элемента расчетной упруговязкой модели, при котором время удара расчетной упруговязкой модели совпадает с измеренным временем удара индентора. Технический результат - повышение достоверности, расширение области применения, упрощение способа. 2 ил., 1 табл.

Изобретение относится к способам определения физико-механических свойств материалов путем приложения одиночного ударного усилия, а именно к способам определения модуля упругости материала, и может быть использовано при решении целого ряда практических и теоретических задач, для выполнения которых необходима информация об упругих свойствах материалов и сред, а также об изменении данных свойств вследствие влияния различных факторов. Сказанное относится к таким процессам и явлениям, как получение новых материалов и изменение свойств существующих, контроль качества материалов при их производстве, разрушение материалов, уплотнение сыпучих материалов и сред (в строительной отрасли), обогащение и разделение сыпучих материалов по их свойствам и т.д. Существующие разработки не всегда позволяют качественно и быстро определять упругие свойства материалов, особенно в полевых условиях при отсутствии лабораторной базы и в подавляющем большинстве характеризуются низкой точностью. Поэтому проблема разработки эффективного мобильного способа определения упругих свойств материалов остается актуальной.

Определение упругих свойств материалов, в частности модуля упругости, может производиться путем статического сжатия или растяжения соответствующих образцов на прессах или разрывных машинах. В ходе проведения таких испытаний определяются деформации при соответствующих нагрузках и рассчитывается модуль упругости материала (Сопротивление материалов / Под ред. Писаренко Г.С. - Киев: Вища шк., 1986, - с.108; Экспериментальные методы исследования деформаций и напряжений. Справочное пособие. Касаткин Б.С. и др. - Киев: Наукова думка, 1981, - с.108).

Недостатком таких испытаний является необходимость наличия сложного испытательного оборудования и соответствующих лабораторий, а также необходимость изготовления соответствующих образцов.

Более простыми и удобными являются ударные способы определения физико-механических свойств материалов. Согласно им по образцу исследуемого материала наносится удар индентором, например стальным шариком, и по параметрам ударного взаимодействия судят о физико-механических свойствах материала, а именно упругости, пластичности, прочности, твердости и др. При этом в качестве параметров ударного взаимодействия используют высоту отскока индентора, скорости падения и отскока индентора, продолжительность удара и целый ряд других параметров.

В экспериментальной части наиболее близкими к предлагаемому способу определения модуля упругости материала являются способ определения динамической твердости (а.с. СССР №1307295, кл. G 01 N 3/48, 1987) и способ контроля рабочих свойств акробатических дорожек (патент РФ №2020989, кл. G 01 N 3/52, 1994). В данных способах наносят удар индентором по исследуемому объекту и определяют время между первым и вторым соударениями индентора с исследуемым объектом, которое характеризует высоту отскока, и длительность первого соударения. Однако данные способы не позволяют на основе полученной информации оценить модуль упругости материала исследуемого объекта.

Известен способ определения упругих свойств твердых материалов, согласно которому на поверхность образца исследуемого материала с заданной высоты сбрасывают индентор, например стальной шарик, измеряют высоту отскока шарика и по высоте отскока судят об упругих свойствах исследуемого материала (Материалы Всесоюзного научно-исследовательского геологического института. Геофизика, сб.12. - М.: Госгеолиздат, 1948, - с.62-71; а.с. СССР №59701). Недостатком способа является низкая достоверность, так как однозначно оценить упругие свойства исследуемого материала только по высоте отскока индентора практически невозможно. Объясняется это следующим.

В первую очередь высота отскока (или что то же самое при условии неучета аэродинамических сопротивлений движению при свободном отскоке и падении индентора время между первым и вторым соударениями индентора с образцом исследуемого материала) характеризует потери энергии удара на этапе контактного взаимодействия индентора с опорной поверхностью, которой является исследуемый образец. В частности, эти потери энергии могут быть объяснены возникающими в месте контакта пластическими деформациями, рассеянием энергии при упругих деформациях (внутреннее трение в материале), смятием или разрушением микронеровностей в зоне контакта и еще рядом факторов.

Таким образом, например, у материалов, имеющих близкие модули упругости, но различные пластические свойства, при ударе индентора возникают неодинаковые пластические деформации, сопровождаемые разными потерями энергии удара, а следовательно, высота отскока индентора оказывается различной. Из вышесказанного следует, что по высоте отскока индентора оценить упругие свойства материала можно только сложным косвенным способом, если известна взаимосвязь упругих свойств материала с факторами, характеризующими потери энергии на этапе контактного взаимодействия индентора с опорной поверхностью исследуемого образца. Поэтому для повышения достоверности способа необходимо использовать дополнительные параметры ударного взаимодействия, которые могут характеризовать упругие свойства материала более достоверно и точно. Таким параметром, например, может являться время удара.

Наиболее точным и близким к предлагаемому способу является способ определения модуля нормальной упругости (а.с. №1497491, кл. G 01 N 3/30, 1989), взятый за прототип, в котором на образец исследуемого материала воздействуют свободно падающим индентором шарообразной формы с известными свойствами, измеряют время между первым и вторым соударениями индентора с образцом исследуемого материала, кроме этого, дополнительно измеряют диаметр отпечатка индентора и на основе полученной информации рассчитывают модуль упругости исследуемого материала по математической формуле.

Однако данный способ обладает существенными недостатками, основными из которых являются невысокая достоверность, ограниченная область применения и сложность практической реализации. Объясняется это следующим.

Дополнительный параметр, в качестве которого предлагается использовать диаметр отпечатка индентора, в первую очередь характеризует не упругие, а пластические свойства материала, так как исследуются остаточные (пластические) деформации, возникающие вследствие ударного взаимодействия индентора с опорной поверхностью образца исследуемого материала. Таким образом, используется сложная косвенная взаимосвязь искомого параметра (модуля упругости материала) с измеряемыми величинами - временем между первым и вторым соударениями индентора с образцом исследуемого материала и диаметром отпечатка индентора. Как уже отмечалось выше, у материалов, имеющих близкие модули упругости, но различные пластические свойства при ударе индентора возникают неодинаковые пластические деформации и отпечатки индентора различные. Кроме того, пластические свойства материалов могут изменяться при различных видах обработки материалов. Например, при закалке стали существенно изменяется ее пластичность, хотя модуль упругости остается почти неизменным. Поэтому говорить о высокой достоверности данного способа на наш взгляд не всегда корректно.

Другим существенным недостатком прототипа является ограниченная область применения способа, так как он может быть реализован применительно к пластичным материалам. У хрупких материалов в зоне контакта возникают практически только упругие деформации, которые исчезают после снятия нагрузки. С другой стороны круг таких материалов достаточно широк, к ним относятся, например, каменные материалы (рудные и нерудные), чугуны, легированные закаленные стали и др.

Говоря о сложности практической реализации способа, следует отметить, что измерение времени между первым и вторым соударениями индентора с образцом исследуемого материала и измерение диаметра отпечатка индентора можно осуществить только различными методами, требующими применения оборудования различного принципа действия, что ведет к усложнению практической реализации способа.

Цель изобретения - повышение достоверности, расширение области применения и упрощение способа определения модуля упругости материала за счет дополнительного измерения времени удара индентора с образцом исследуемого материала и расчета модуля упругости исследуемого материала образца с помощью расчетной упруговязкой модели с нелинейным упругим элементом с использованием экспериментально найденных значений времени удара и времени между первым и вторым соударениями индентора с образцом исследуемого материала.

Поставленная цель достигается тем, что дополнительно измеряют время удара индентора с образцом исследуемого материала, расчет модуля упругости выполняют с помощью расчетной упруговязкой модели с нелинейным упругим элементом с использованием экспериментально найденных значений времени удара и времени между первым и вторым соударениями индентора с образцом исследуемого материала, для чего заменяют систему образец исследуемого материала - индентор на этапе контакта индентора с образцом исследуемого материала расчетной упруговязкой моделью с нелинейным упругим элементом, задают предварительное значение коэффициента жесткости упругого элемента расчетной упруговязкой модели, при заданном предварительном значении коэффициента жесткости упругого элемента расчетной упруговязкой модели рассчитывают время между первым и вторым соударениями расчетной упруговязкой модели с образцом исследуемого материала, подбирая при этом численное значение коэффициента вязкости вязкого элемента расчетной упруговязкой модели, при котором значение времени между первым и вторым соударениями расчетной упруговязкой модели совпадает с измеренным значением времени между первым и вторым соударениями индентора с образцом исследуемого материала, при выбранном численном значении коэффициента вязкости вязкого элемента расчетной упруговязкой модели рассчитывают время удара расчетной упруговязкой модели, подбирая при этом численное значение коэффициента жесткости упругого элемента расчетной упруговязкой модели, а об искомом модуле упругости исследуемого материала образца судят по численному значению коэффициента жесткости упругого элемента расчетной упруговязкой модели, при котором время удара расчетной упруговязкой модели совпадает с измеренным временем удара индентора.

Анализ уровня техники показал наличие новизны в предложенной совокупности новых признаков, а именно:

- дополнительно измеряют время удара индентора с образцом исследуемого материала,

- расчет модуля упругости выполняют с помощью расчетной упруговязкой модели с нелинейным упругим элементом с использованием экспериментально найденных значений времени удара и времени между первым и вторым соударениями индентора с образцом исследуемого материала;

- заменяют систему образец исследуемого материала - индентор на этапе контакта индентора с образцом исследуемого материала расчетной упруговязкой моделью с нелинейным упругим элементом;

- задают предварительное значение коэффициента жесткости упругого элемента расчетной упруговязкой модели, при заданном предварительном значении коэффициента жесткости упругого элемента расчетной упруговязкой модели рассчитывают время между первым и вторым соударениями расчетной упруговязкой модели с образцом исследуемого материала, подбирая при этом численное значение коэффициента вязкости вязкого элемента расчетной упруговязкой модели, при котором значение времени между первым и вторым соударениями расчетной упруговязкой модели совпадает с измеренным значением времени между первым и вторым соударениями индентора с образцом исследуемого материала;

- при выбранном численном значении коэффициента вязкости вязкого элемента расчетной упруговязкой модели рассчитывают время удара расчетной упруговязкой модели с образцом исследуемого материала, подбирая при этом численное значение коэффициента жесткости упругого элемента расчетной упруговязкой модели, а об искомом модуле упругости исследуемого материала образца судят по численному значению коэффициента жесткости упругого элемента расчетной упруговязкой модели, при котором время удара расчетной упруговязкой модели совпадает с измеренным временем удара индентора.

Рассмотрим влияние отличительных признаков на достижение технического результата. Для повышения достоверности способа необходимо измерение дополнительных параметров ударного взаимодействия индентора с образцом исследуемого материала и более совершенное математическое описание рассматриваемого ударного процесса.

В заявляемом способе использование в качестве дополнительного параметра измерения времени удара индентора с образцом исследуемого материала наиболее целесообразно, так как он непосредственно связан с упругими свойствами соударяющихся тел. Чем выше модуль упругости материала, тем меньше величина упругих деформаций, возникающих при ударе, следовательно, меньше время удара. Аналогичная картина наблюдается в колебательных системах. Чем выше жесткость (упругость) колебательной системы, тем меньше амплитуда и больше частота собственных колебаний. Кроме того, выбранный параметр позволяет включить в область исследований значительно большее количество разнообразных материалов от упругопластичных до абсолютно упругих (хрупких). Исключением тут могут являться только очень пластичные материалы, для которых отскок индентора практически невозможен. Но этот недостаток характерен для любого ударного способа, предполагающего отскок индентора. Таким образом, данная операция позволяет повысить достоверность способа и расширить его область применения и является его неотъемлемой частью.

Для моделирования процесса на компьютере и осуществления расчетов необходима разработка и использование математической модели ударного взаимодействия индентора с исследуемым образцом материала. Необходимость моделирования рассматриваемого процесса объясняется тем, что модуль упругости материала нельзя измерить непосредственно в ходе эксперимента. Это параметр, к которому можно прийти только расчетным путем на основе исходных данных о динамике ударного взаимодействия индентора с исследуемым образцом материала. Разработка математической модели процесса потребовала проведения дополнительных теоретических исследований.

Используемая расчетная модель должна обеспечивать адекватность динамики движения и взаимодействия индентора с образцом исследуемого материала при математическом моделировании процесса. Критериями адекватности согласно заявляемому способу были приняты время между первым и вторым соударениями индентора с образцом исследуемого материала и время удара.

Время между первым и вторым соударениями индентора с образцом исследуемого материала характеризует высоту отскока индентора, если не принимать во внимание силы аэродинамических сопротивлений, возникающих при движении индентора в воздухе. Применительно к рассматриваемому случаю это вполне допустимо, так как при незначительных скоростях движения силы аэродинамических сопротивлений несоизмеримо малы по сравнению с собственным весом, например, стального индентора. Высота отскока индентора характеризует потери энергии при ударе на этапе контактного взаимодействия индентора с опорной поверхностью, которой является образец исследуемого материала. Эти потери энергии могут объясняться различными причинами, например возникающими в месте контакта пластическим деформациями, рассеянием энергии при упругих деформациях (внутреннее трение в материале), смятием или разрушением микронеровностей в зоне контакта и еще рядом факторов. Для того, чтобы обеспечить адекватность расчетной модели по высоте отскока, т.е. по потерям энергии, она должна иметь соответствующий элемент. При этом нет необходимости устанавливать и учитывать конкретные причины, вызвавшие потери энергии при ударе. В нашем случае достаточно оценить и учесть совокупные потери энергии, в этом случае отскок расчетной модели после удара будет соответствовать экспериментально определенной величине. Для этой цели нами использован наиболее простой и широко распространенный линейный вязкий элемент, сила сопротивления которого пропорциональна скорости деформации (Сопротивление материалов / Под ред. Писаренко Г.С. - Киев: Вища шк., 1986, - с.604; Лапшин В.Л., Байбородин Б.А. Аналитическое моделирование процесса разделения руд на вибродеке. - Иркутск: Изд-во Иркутск. гос. техн. ун-та, 1997, - с.24). Изменяя численное значение коэффициента вязкости вязкого элемента расчетной модели, можно регулировать потери энергии при деформации и, следовательно, ее высоту отскока.

Время удара связано с упругими свойствами взаимодействующих тел (сферическое тело-плоскость). Задача о сдавливании сферических тел была решена Г. Герцем еще в 1881 г. (Тимошенко С.П. Теория упругости. - Л.-М.: ОМТИ, 1937, - с.451). Им был предложен нелинейный упругий элемент, который позволяет рассчитать деформации при взаимодействии сферических тел в зависимости от их модулей упругости. Последующие практические исследования подтвердили достоверность предложенной модели. Поэтому в качестве упругого элемента расчетной модели нами выбран нелинейный упругий элемент Г.Герца. Он позволяет обеспечить адекватность модели по времени удара путем подбора численного значения коэффициента жесткости упругого элемента модели. При известном значении коэффициента жесткости упругого элемента расчетной упруговязкой модели для расчета модуля упругости исследуемого материала образца предлагается расчетная формула.

Таким образом, использование для математического описания процесса ударного взаимодействия индентора с образцом исследуемого материала расчетной упруговязкой модели с нелинейным упругим элементом, оценка потерь энергии при ударе по времени между первым и вторым соударениями индентора с образцом исследуемого материала путем подбора численного значения коэффициента вязкости вязкого элемента расчетной упруговязкой модели и оценка модуля упругости исследуемого материала образца по численному значению коэффициента жесткости упругого элемента расчетной упруговязкой модели, которое рассчитывается по времени удара индентора с образцом исследуемого материала путем подбора численного значения коэффициента жесткости упругого элемента расчетной упруговязкой модели являются неотъемлемыми операциями способа, позволяющими на основе исходных экспериментальных данных рассчитать искомый модуль упругости исследуемого материала образца с более высокой достоверностью.

Упрощение практической реализации способа достигается тем, что в экспериментальной части способа измеряются только временные интервалы: время между первым и вторым соударениями индентора с образцом исследуемого материала и время удара. Это можно осуществить одним и тем же методом, не требующим применения оборудования различного принципа действия, что характерно для прототипа.

Дополнительный поиск известных решений с признаками, совпадающими с отличительными от прототипа признаками заявляемого способа, не выявил влияния существенных признаков на достижение поставленного технического результата. Поэтому заявляемое изобретение соответствует критерию "изобретательский уровень".

Сущность изобретения поясняется чертежами, где на фиг.1 изображена схема расчетной упруговязкой модели с нелинейным упругим элементом; на фиг.2 - схема экспериментальной установки. На чертежах приняты следующие обозначения: m - масса индентора; 1 - сферический индентор; 2 - образец исследуемого материала; 3 - вязкий элемент расчетной упруговязкой модели; 4 - упругий элемент расчетной упруговязкой модели.

Заявляемый способ осуществляется следующим образом. В процессе эксперимента свободно падающим индентором шарообразной формы с известными свойствами наносится удар по образцу исследуемого материала и фиксируются параметры ударного взаимодействия системы: время удара и время между первым и вторым соударениями индентора с образцом исследуемого материала (высота отскока). Далее выполняется расчет с помощью разработанной программы. Для этого используется расчетная упруговязкая модель с нелинейным упругим элементом.

Рассмотрим расчетную упруговязкую модель рассматриваемого процесса, схема которой представлена на фиг.1. Данная модель позволяет описать динамику процесса ударного взаимодействия индентора шарообразной формы с образцом исследуемого материала. Дифференциальное уравнение движения центра тяжести индентора шарообразной формы на этапе ударного взаимодействия имеет вид

где: m - масса индентора; Р - вес индентора; К - коэффициент жесткости упругого элемента расчетной упруговязкой модели; С - коэффициент вязкости вязкого элемента расчетной упруговязкой модели;  - ускорение центра тяжести индентора;

- ускорение центра тяжести индентора;  - скорость деформации; у - величина деформации. Сила нормальной реакции индентора на поверхность исследуемого материала определяется из выражения

- скорость деформации; у - величина деформации. Сила нормальной реакции индентора на поверхность исследуемого материала определяется из выражения

Коэффициент жесткости упругого элемента расчетной упруговязкой модели К связан со свойствами и параметрами индентора и свойствами исследуемого образца материала и рассчитывается по формуле (Тимошенко С.П. Теория упругости. - Л. - М.: ОМТИ, 1937, - с.451)

где: R1, R2 - радиусы кривизны индентора шарообразной формы и поверхности образца исследуемого материала; E1, Е2 - модули упругости (модули Юнга) соответственно материала индентора и исследуемого образца; μ1, μ2 - коэффициенты Пуассона соответственно материала индентора и исследуемого образца.

Последовательность определения модуля упругости материала исследуемого образца выглядит следующим образом.

Задаются исходные данные расчетной упруговязкой модели m, Р, С, R1, R2, E1, Е2, μ1, μ2 и рассчитывается начальная скорость индентора в момент удара  (Н - исходная высота падения индентора; g - ускорение свободного падения). Если поверхность исследуемого образца материала является плоской, то вышеприведенные формулы также применимы. В этом случае достаточно принять радиус кривизны поверхности исследуемого образца R2 намного большим радиуса кривизны индентора R1 (например R2=1000 м). Погрешность расчета в этом случае ничтожна мала. Для С, Е2 принимаются ориентировочные значения (например С=0, Е1=Е2). Коэффициент Пуассона материала исследуемого образца, как показали предварительные расчеты, оказывает очень незначительное влияние на конечный результат, даже если его варьировать в широких пределах (например, μ2=0,15÷0,4). Поэтому, в случае, если коэффициент Пуассона материала исследуемого образца также является неизвестной величиной, вполне допустимо принять ориентировочное значение (например μ1=μ2).

(Н - исходная высота падения индентора; g - ускорение свободного падения). Если поверхность исследуемого образца материала является плоской, то вышеприведенные формулы также применимы. В этом случае достаточно принять радиус кривизны поверхности исследуемого образца R2 намного большим радиуса кривизны индентора R1 (например R2=1000 м). Погрешность расчета в этом случае ничтожна мала. Для С, Е2 принимаются ориентировочные значения (например С=0, Е1=Е2). Коэффициент Пуассона материала исследуемого образца, как показали предварительные расчеты, оказывает очень незначительное влияние на конечный результат, даже если его варьировать в широких пределах (например, μ2=0,15÷0,4). Поэтому, в случае, если коэффициент Пуассона материала исследуемого образца также является неизвестной величиной, вполне допустимо принять ориентировочное значение (например μ1=μ2).

Далее выполняется расчет с помощью разработанной программы. На базе рассмотренной математической модели был разработан алгоритм и исследовательская программа в оболочке Visual Basic. Для решения уравнения (1) использовался численный метод Рунге-Кутта. Программа позволяет рассчитать параметры ударного взаимодействия системы: силу нормальной реакции, время удара, величину деформации, высоту отскока индентора от поверхности. Расчет выполняется пошагово с заданным шагом dt. В результате расчета определяется момент отрыва (отскока) индентора от исследуемой поверхности, которому соответствует выполнение условия N=0 (выражение (2)) и время удара  , где n - количество шагов вычисления на этапе ударного взаимодействия системы). Зная начальную скорость в момент отскока

, где n - количество шагов вычисления на этапе ударного взаимодействия системы). Зная начальную скорость в момент отскока  (из расчета по программе) определяется высота отскока модели

(из расчета по программе) определяется высота отскока модели  (g=9,8 м/c2) и время между первым и вторым соударениями индентора с образцом исследуемого материала

(g=9,8 м/c2) и время между первым и вторым соударениями индентора с образцом исследуемого материала  (время полета индентора после отскока).

(время полета индентора после отскока).

На следующем этапе выполняется сравнение расчетных параметров с экспериментально найденными значениями времени удара и времени между первым и вторым соударениями индентора с образцом исследуемого материала.

Для обеспечения адекватности расчетной упруговязкой модели по потерям энергии при ударе варьируют численное значение коэффициента вязкости С вязкого элемента 3 расчетной упруговязкой модели (фиг.1), добиваясь совпадения расчетного и экспериментального значений времени между первым и вторым соударениями индентора с образцом исследуемого материала. После этого при найденном значении С варьируют численное значение коэффициента жесткости К упругого элемента 4 расчетной упруговязкой модели (фиг.1) путем изменения численного значения модуля упругости (модуля Юнга) материала исследуемого образца Е2 добиваясь совпадения расчетного и экспериментального значений времени удара индентора с образцом исследуемого материала. Таким образом, в результате расчета при известных параметрах индентора подбирается такое значение модуля упругости материала исследуемого образца, при котором динамика процесса ударного взаимодействия на расчетной модели соответствует экспериментальным данным.

Пример.

Для проверки работоспособности заявляемого способа были проведены специальные эксперименты с помощью разработанной экспериментальной установки, схема которой представлена на фиг.2. Установка состоит из генератора высокочастотного сигнала, соединенного гибким проводником с образцом исследуемого материала, и счетчика импульсов, соединенного гибким проводником с индентором шарообразной формы. В качестве индентора использовался стальной шарик диаметром d=12 мм и массой m=7 г (R1=6 мм, Е1=200000 МПа, μ1=0,27). Высота падения индентора варьировалась в пределах Н=20÷60 мм. В качестве исследуемого материала использовались образцы из стали 45, дюралюминия Д16, чугуна СЧ21-40, титана ВТ 14.

Установка работает следующим образом. При возникновении контакта индентора с поверхностью исследуемого образца высокочастотный сигнал начинает поступать на счетчик импульсов. Зная частоту сигнала генератора и количество импульсов, поступивших за период контакта, определяют время удара индентора. Аналогичным образом определяют время между первым и вторым соударениями, как период времени между разрывом контакта и повторным его возобновлением при втором ударе.

В качестве примера в таблице приводятся результаты испытаний для высоты падения индентора Н=24 мм.

Как видно из приведенных данных (см. таблицу), относительная погрешность определения модуля упругости исследуемых образцов не превышала 3% как в приведенных, так и в остальных опытах. Высота падения индентора (в выбранном диапазоне) практически не сказывалась на точности конечного результата.

Результаты экспериментальных исследований

| Образец | Модуль упругости фактич., МПа | Коэфф. Пуассона | Модуль упругости расчетн., МПа | Относит. погрешн. расчета, % | Время удара ×10-5 с | Время полета при отскоке, с | Высота отскока, мм |

| Дюралюминий Д16 | 71000 | 0,31 | 69700 | 1,83 | 6,53 | 0,107 | 14 |

| Чугун СЧ21-40 | 85000 | 0,25 | 85900 | 1,1 | 6,06 | 0,099 | 12 |

| Титан ВТ14 | 115000 | 0,3 | 116500 | 1,3 | 5,74 | 0,128 | 20 |

| Сталь 45 | 200000 | 0,27 | 195500 | 2,25 | 5,05 | 0,131 | 21 |

Кроме этого, были выполнены расчеты для случая, когда коэффициент Пуассона исследуемого материала не известен. Для этого при расчетах во всех опытах принимались не фактические значения коэффициента Пуассона, а для всех материалов использовалось среднее значение μ2=0,275. В этих случаях погрешность расчета несущественно увеличивалась (до 3-5%).

Указанные погрешности в первую очередь связаны с установкой, так как основной целью эксперимента являлась принципиальная проверка работоспособности заявляемого способа, тем не менее была достигнута достаточно высокая достоверность.

Следует отметить, что в установке использовался наиболее простой метод измерения времени удара и полета индентора, который предполагает электропроводность исследуемого материала. Для неэлектропроводных материалов (например, каменных) можно использовать другой метод измерения или покрывать их поверхность очень тонким слоем электропроводящего материала. При достаточно тонком слое это не окажет существенного влияния на достоверность конечного результата.

Следует также отметить, что результаты испытаний подтвердили низкую достоверность известных способов в случае, когда используется только один экспериментально найденный параметр ударного взаимодействия (время удара или время между первым и вторым соударениями индентора с образцом исследуемого материала). Как видно из приведенных данных, время между первым и вторым соударениями индентора с образцом исследуемого материала (высота отскока) у стали и титана отличаются незначительно, хотя модули упругости различаются существенным образом (см. таблицу). С другой стороны, у дюралюминия данный параметр больше, чем у чугуна, хотя модуль упругости у дюралюминия наименьший среди рассмотренных материалов.

Более логичная взаимосвязь прослеживается между временем удара и модулем упругости материала. Чем больше модуль упругости, тем меньше время удара. Однако данная взаимосвязь является явно не линейной и достаточно сложной. Это становится очевидным, если сравнить, например, дюралюминий с чугуном и дюралюминий со сталью. В первом случае при увеличении модуля упругости на 20% время удара уменьшается на 8%, во втором случае при увеличении модуля упругости почти на 200% время удара уменьшается всего на 23%.

Таким образом, результаты экспериментальных исследований показали, что только совместный учет как минимум двух параметров ударного взаимодействия (времени удара и времени между первым и вторым соударениями индентора с образцом исследуемого материала) позволяет достичь более высокой достоверности способа определения модуля упругости материала ударным способом. При этом достигается расширение области применения способа, так как нет необходимости оценивать пластические деформации ударного взаимодействия, и обеспечивается упрощение способа, так как все измерения выполняются с помощью одного измерительного устройства, фиксирующего только временные интервалы.

Способ определения модуля упругости материала, заключающийся в том, что на образец исследуемого материала воздействуют свободно падающим индентором шарообразной формы с известными свойствами и измеряют время между первым и вторым соударениями индентора с образцом исследуемого материала, отличающийся тем, что дополнительно измеряют время удара индентора с образцом исследуемого материала, расчет модуля упругости выполняют с помощью расчетной упруговязкой модели с нелинейным упругим элементом с использованием экспериментально найденных значений времени удара и времени между первым и вторым соударениями индентора с образцом исследуемого материала, для чего заменяют систему образец исследуемого материала - индентор на этапе контакта индентора с образцом исследуемого материала расчетной упруговязкой моделью с нелинейным упругим элементом, задают предварительное значение коэффициента жесткости упругого элемента расчетной упруговязкой модели, при заданном предварительном значении коэффициента жесткости упругого элемента расчетной упруговязкой модели рассчитывают время между первым и вторым соударениями расчетной упруговязкой модели с образцом исследуемого материала, подбирая при этом численное значение коэффициента вязкости вязкого элемента расчетной упруговязкой модели, при котором значение времени между первым и вторым соударениями расчетной упруговязкой модели совпадает с измеренным значением времени между первым и вторым соударениями индентора с образцом исследуемого материала, при выбранном численном значении коэффициента вязкости вязкого элемента расчетной упруговязкой модели рассчитывают время удара расчетной упруговязкой модели с образцом исследуемого материала, подбирая при этом численное значение коэффициента жесткости упругого элемента расчетной упруговязкой модели, а об искомом модуле упругости исследуемого материала образца судят по численному значению коэффициента жесткости упругого элемента расчетной упруговязкой модели, при котором время удара расчетной упруговязкой модели совпадает с измеренным временем удара индентора.

www.findpatent.ru