СТП 007-97 Метод испытания асфальтобетона на устойчивость к колееобразованию. Испытания асфальтобетона

отбор образцов и основные методы

Материалы, применяемые в строительстве, должны проходить проверки, которые документально удостоверят соответствие их свойств с требованиями ГОСТов. После испытаний на материал выдаётся техническая документация (сертификат), которая подтверждает качество выпускаемой продукции. Асфальт относительно прост в производстве, но лабораторные испытания асфальтобетона тоже предусмотрены в нормативных актах действующего законодательства.

Материалы, применяемые в строительстве, должны проходить проверки, которые документально удостоверят соответствие их свойств с требованиями ГОСТов. После испытаний на материал выдаётся техническая документация (сертификат), которая подтверждает качество выпускаемой продукции. Асфальт относительно прост в производстве, но лабораторные испытания асфальтобетона тоже предусмотрены в нормативных актах действующего законодательства.

Изготовление асфальта

Технология производства асфальтобетона довольно простая. Частные предприниматели не боятся вкладывать свои средства в эту сферу. Большой плюс материала состоит в том, что его можно изготавливать не только на крупных промышленных предприятиях, но и в небольших передвижных устройствах.

В целом, для всех асфальтовых покрытий технология изготовления одинаковая:

- замер дозировки составных веществ;

- подготовка каждого ингредиента;

- смешивание составных.

Применяемые технологии

Технологий укладки асфальтобетона существует несколько. Каждая из них применяется в разных климатических условиях.

Технологии укладки асфальта:

Холодная. Сначала все твёрдые составляющие высушивают, не прибегая к нагреванию. Добавляется заранее прогретый битум. Асфальт данного типа применяется не для укладки нового покрытия, а для мелкого ямочного ремонта. Нельзя использовать при низких температурах. Разрешённые показатели — 10 градусов и выше.

Холодная. Сначала все твёрдые составляющие высушивают, не прибегая к нагреванию. Добавляется заранее прогретый битум. Асфальт данного типа применяется не для укладки нового покрытия, а для мелкого ямочного ремонта. Нельзя использовать при низких температурах. Разрешённые показатели — 10 градусов и выше.- Горячая или тёплая. Все ингредиенты горячие. Твёрдые вещества прогревают. Битум доводят до более высоких температур. Асфальтобетон используется для сооружения новых дорог, но только в тёплое время года. Если температура ниже нуля, класть такой асфальт не рекомендуется. Основное отличие от холодной технологии — необходимость прогрева твёрдых веществ.

- Циклическая. Такая технология предполагает изготовление асфальтобетона в объёмах 100−300 тонн каждый день. Основной плюс — можно менять рецепт смеси после каждого замеса. Смесительные агрегаты довольно большие, что не снижает мобильности производства.

- Технология непрерывного производства. Предполагает ежесуточное изготовление в объёмах до 600 тонн. Перемещать производственные мощности можно быстро. Через три дня после перебазирования можно запускать работу. Минус в том, что необходимо дополнительно устанавливать отдельный грохот — для разделения фракций твёрдых веществ.

Несомненно, у каждой технологии есть свои плюсы и минусы. Выбор нужной зависит от многих факторов: климатических, экономических, поставленных задач и др.

Правила отбора проб

Производятся испытательные работы в соответствии с ГОСТом. Первый этап — это выборка образцов материала. Сначала готовится смесь, в соответствии с выбранной технологией. Из готового асфальта формируются образцы для испытаний на прочность, адгезию и набухание. Существует два метода формовки. Они зависят от количества щебня в готовом материале.

Варианты формовки образцов для испытания асфальтобетона в лаборатории:

- Щебня в готовой смеси меньше 35%. Прессуют образец под давление 40МПа.

- Более 35% в составе асфальта. В таком случае материал уплотняется благодаря вибрированию, а только потом происходит прессовка. Давление пресса — 20 МПа.

Для испытаний асфальтобетона холодного производства прессовка происходит под очень малым давлением — 0,5 МПа. Это позволяет проверить асфальт: сможет ли он долго пролежать без деформаций и разрушений. Взятие всех образцов должно быть выполнено не позже, чем через полчаса после приготовления смеси.

Для испытаний асфальтобетона холодного производства прессовка происходит под очень малым давлением — 0,5 МПа. Это позволяет проверить асфальт: сможет ли он долго пролежать без деформаций и разрушений. Взятие всех образцов должно быть выполнено не позже, чем через полчаса после приготовления смеси.

Когда происходит контроль качества уже положенного асфальта, образцы высверливают (иногда вырубают). Для этого используют буровую установку или пневматический молоток.

Создание образцов

При выполнении испытаний асфальтобетона на физические свойства выбирают образцы цилиндрической формы. Это происходит путём уплотнения готовой смеси в специальных формочках.

Порядок прессовки:

Прессы бывают механическими (ручными) или гидравлическими (автоматизированными). Главное — чтобы пресс смог создать давление в 40 МПа.

Прессы бывают механическими (ручными) или гидравлическими (автоматизированными). Главное — чтобы пресс смог создать давление в 40 МПа.- На пресс ставится специальная насадка, благодаря которой можно сделать сразу 3 образца.

- Формы укладываются в коробку, чтобы не произошло деформации.

- Обычно ставится упорное оборудование, чтобы легко было изымать готовые образцы.

- Если пресс слишком слаб, чтобы изготавливать сразу 3 образца, в него помещается только одна форма.

Это обобщённый метод прессовки асфальтобетона. Для каждой технологии изготовления (холодной, горячей) он немного отличается.

Методы испытаний

Любое лабораторное испытание происходит в три этапа: подготовка, проведение испытания и обработка полученных результатов. Существует несколько методов проведения контроля показателей.

| Название показателя | Необходимые для измерения приборы | Сущность испытания |

| Удельная плотность | Весы и сосуд объёмом 2−3 литра | Определяется плотность с учётом пористой части. Сначала образцы взвешиваются в сухом виде, затем погружаются в сосуд с водой. Производится повторное взвешивание. Далее образец вынимается из сосуда и снова проверяется вес. Результаты лабораторных испытаний обрабатываются с учётом пор. |

| Определение пористой части | Не требуется | Высчитывается объём пор в процентном соотношении. Расчёты происходят на основе полученных данных о плотности. |

| Набухание асфальта | Не требуется | Производится путём расчёта на основе ранее полученных данных. |

| Прочность | Пресс, термометр, ёмкости | Определяется предельный порог нагрузки, при которой образец начинает разрушаться. С помощью пресса вычисляют разрушающую нагрузку. |

После проведения всех испытаний составляется отчётная таблица. Если значения вкладываются в диапазон, установленный ГОСТом, значит, асфальт можно применять при строительстве новых дорого или ремонте старых.

tvoidvor.com

ИСПЫТАНИЕ АСФАЛЬТОБЕТОНА от строительной лаборатории STARLAB

При обустройстве дорожных покрытий важно уделить особенное внимание материалам, которые используются для укладки. К ним предъявляются серьезные требования, они обусловлены особенностями эксплуатации асфальта, сопутствующими нагрузками и климатическими условиями.

Справиться с исследованием сможет только современная строительная лаборатория, обладающая всем спектром оборудования. Если вам потребовалась профессиональная помощь, то необходимо ответственно подойти к выбору компании, которой вы сможете доверить эту задачу. Только профессионалы способны правильно провести тестирование и определить основные параметры асфальтобетона.

Заказать лабораторные испытания вы сможете в нашей компании. «Центр независимых строительных экспертиз» предлагает весь спектр услуг своим клиентам, проведет исследование материалов и определит их качество. Наши сотрудники оперативно подготовятся к этой процедуре, отберут пробы, выполнят глубокое изучение, предоставят собственное заключение.

Асфальтобетон и его свойства

Асфальтобетон ― популярный материал, широко используемый для дорожного строительства. Он применяется для укладки полотна, обладает высокой прочностью и долговечностью.

- Эти составы делятся на несколько групп, а основными признаками является:

- Вязкость битума, он используется для соединения всех компонентов.

- Тип заполнителя, размер зерен гравия и щебня.

- Особенности структуры и дальнейшее использование.

Основные виды асфальтов:

- Щебеночные.

- Гравийные.

- Песчаные.

Они отличаются по типу наполнителя и другим компонентам, используемым в процессе производства. Асфальтобетон может применяться для обустройства дорог, аэродромов и различных сооружений, все зависит от его марки и основных характеристик.

Требования к качеству

Важно оценить качество асфальта, его основные параметры, возможность полноценной эксплуатации. Длядля этого следует провести дополнительные испытания и выявить основные характеристики.

Все показатели должны удовлетворять требованиям ГОСТ. В стандартах указаны нормативные параметры, обеспечивающие полноценную эксплуатацию дорожного покрытия. Отклонения считаются недопустимыми, они могут привести к существенному снижению прочности и долговечности. Строительная лаборатория готова провести тестирование на соответствие ГОСТам, оценить качество асфальта и возможность его дальнейшего использования.

Цели

Многие поставщики не соблюдают требования к качеству этих материалов. Они стараются изменить состав с целью снизить себестоимость производства и сэкономить собственные средства.

Даже наличие сертификата не является подтверждением качества. Поэтому необходимо выполнить самостоятельную экспертизу с привлечением независимой компании. Профессионалы готовы оказать помощь всем заинтересованным клиентам, провести глубокое тестирование, определить основные параметры, они будут важны в процессе эксплуатации.

Контроль необходим не только для поставщиков, но и для подрядных организаций. Некоторые исполнители нарушают технологии выполнения работ, намеренно покупают некачественный асфальтобетон для экономии средств на строительстве. Могут упрощаться технологии для снижения временных затрат, этот факт приводит к серьезным дальнейшим проблемам.

Задача экспертов ― предотвратить возможность обмана заказчика путем покупки некачественных составов и нарушения технологии укладки. Для этого выполняются лабораторные испытания, специалисты выявляют основные параметры дорожных покрытий, отклонения от нормативов, факторы, которые привели к нарушениям.

Основные цели выполнения экспертизы:

- Провести глубокую проверку асфальтобетона, выявить соответствие или отклонение от стандартов.

- Установить причины ухудшения характеристик, возникли они по вине поставщика или при нарушении технологий укладки. Для этого потребуется глубокая проверка и тестирование.

- Подготовить независимое заключение, основанное только на реальных параметрах и требованиях стандартов. Этот документ имеет законную силу, вы можете использовать его для мирного решения конфликта, или обратиться в судебную инстанцию.

Способы

Строительная лаборатория выполняет полный комплекс исследований. Подходящие методики зависят от этапа, на котором обратился заказчик, и параметров, необходимых для определения качества.

Образцы могут отбираться во время доставки смеси на площадку. Специалисты собирают материалы, выполняют несколько случайных проб, чтобы обеспечить объективность исследования. В дальнейшем образцы направляются в лабораторию, эксперты выявляют состав, количество отдельных компонентов, соответствие нормативам.

Изменение состава и отклонение от требований к конкретному типу смеси является серьезным нарушением и основанием для компенсации ущерба производителем. В некоторых случаях пробы применяются для непосредственного изготовления плит в лабораторных условиях и их дальнейшего тестирования.

Для контроля качества готового покрытия отбираются керны. Их количество зависит от протяжённости уложенного асфальта, необходимо следовать правилам проведения испытаний.

Керны проходят предварительную подготовку, им придают требующиеся размеры и отправляют на проверку. Образцы подвергают внешним нагрузкам, они испытываются на сжатие, деформацию, проводится спектр других испытаний. Полученные данные позволят оценить прочность асфальтобетона, его долговечность и возможность противодействия внешним факторам.

На специализированном оборудовании определяется стойкость к низким температурам, изменение свойств асфальта при сильном охлаждении и частых перепадах. Оценивается степень колееобразования в установке, воздействующей на структуру при помощи металлического колеса.

Специалисты могут проводить экстракцию для твердых образцов с целью установления количества битума и наполнителя. С помощью этого метода эксперты выявят состав материала, соответствие определенному типу асфальта и ГОСТу.

После всего комплекса исследований результаты проходят тщательный анализ. Они сравниваются со стандартами, определяются нарушения требований, качество асфальтобетона. Полученные данные вносятся в заключение, специалисты делают выводы на основе имеющейся информации.

Помощь от экспертов

«Центр независимых строительных экспертиз» проводит весь спектр исследований для асфальтобетона. Сотрудники отберут образцы, выполнят их тестирование, предоставят вам результаты. Вы можете быть уверены в объективности и точности данных!

Причины для обращения в нашу компанию:

- Фирма используется современное и высокоточное оборудование, располагает всем комплексом оснащения. Профессионалы выполнят лабораторные испытания и получат полный объем необходимой информации.

- Короткие сроки исследования. Специалисты оперативно выполнят эту процедуру, четкая организация процесса и наличие собственной лаборатории позволяет сократить время испытаний до минимума.

- У нас трудятся опытные сотрудники, они учтут особенности тестирования и справятся с поставленной задачей.

strlab.ru

Испытание асфальтобетона | Недорого. Жми.

Асфальтобетон — это современный строительный материал искусственного происхождения, производимый путём уплотнения асфальтобетонной смеси, минерального наполнителя (щебень, песок) и битума. В Российской Федерации нюансы оценки качества асфальтобетона и асфальтобетонной смеси обозначены в государственных стандартах. Поскольку самостоятельно отличить хороший материал от брака зачастую не является возможным, при реализации любых крупных строительных проектов рекомендуется заказывать лабораторное испытание асфальтобетона и асфальтобетонных смесей в экспертных компаниях. Одним из лучших представителей последних является наша независимая организация.

Государственным стандартом установлено, что испытание асфальтобетона проводится по следующим параметрам материала:

- деформативность;

- сдвигоустойчивость;

- предел прочности при сжатии;

- предел прочности при расколе.

Испытание асфальтобетона подразумевает лабораторное определение следующих характеристик объекта:

- средняя плотность;

- коэффициент уплотнения;

- зерновой состав;

- водонасыщение;

- предел прочности при сжатии.

Вероятность столкнуться с товаром неудовлетворительного качества на строительном рынке в данный момент сравнительно невелика, однако она по-прежнему присутствует. И даже если покупатель приобретает продукт приемлемых эксплуатационных характеристик, он всё равно зачастую получает совсем не то, на что рассчитывал.

Как проходит испытание асфальтобетона?

Применяемые методы могут сильно разниться в зависимости от тех качеств и свойств, на выявление которых направлено испытание асфальтобетона.

Средняя плотность асфальтобетона предполагает поэтапное взвешивание предварительно отобранных образцов. Сначала определяется масса объекта в обычном состоянии. Затем материал помещается в воду на полчаса, после чего достаётся, очищается от лишней влаги с использованием ветоши и взвешивается вновь. На основании полученных результатов эксперты высчитывают среднюю плотность объекта.

Читайте также

Экспертиза шума

Экспертиза шума — это довольно сложная процедура, требующая от исполнителя не только опыта и квалификации, но и наличия подходящего оборудования.

Коэффициент уплотнения асфальта — сравнительно несложный для определения параметр, заключающийся по большей мере в проведении математических расчётов. Этот показатель высчитывается по специальной формуле, где в виде расчётных данных выступают табличные значения всех веществ в составе асфальтобетона.

С зерновым составом аналогично: параметр определяется по математической формуле. За основу берутся данные о массе и плотности исследуемых объектов.

Определение водонасыщения асфальтобетона требует наличия подходящего лабораторного оборудования. Чтобы выявить значение данного параметра, эксперт помещает испытуемый образец в подготовленную вакуумную установку. Давление внутри ёмкости понижается. В данных условиях исследуемому объекту, находящемуся в воде, необходимо находиться следующие девяносто минут. Вода должна иметь комнатную температуру. Как только обозначенное время прошло, давление внутри сосуда возвращается к нормальным показателям, а объект держится в жидкости ещё следующие шестьдесят минут. По истечении всех процедур данное испытание асфальтобетона требует извлечения исследуемого образца из воды и последующего взвешивания. Результаты операции фиксируются, определяется показатель водонасыщения асфальта.

Лабораторное испытание асфальтобетона на прочность при сжатии требует использования специального пресса — механического или гидравлического. Предварительно отобранный объект окунается в жидкость, где находится следующие шестьдесят минут. Как только указанный срок подходит к концу, изделие помещается под пресс.

Все полученные значения фиксируются, подвергаются дополнительным проверкам. Процедуры, результаты которых по каким-либо причинам могут считаться неудачными или сомнительными, проводятся повторно. По итогам всех проведённых исследований заказчику предоставляется экспертное заключение, отвечающее на вопрос о пригодности испытуемого материала к дальнейшей эксплуатации в рамках конкретного строительного проекта. Также клиент получает полный перечень документации, отражающей показатели тех или иных характеристик асфальтобетона.

Зачем мне заказывать испытание асфальтобетона?

Вероятность столкнуться с товаром неудовлетворительного качества на строительном рынке в данный момент сравнительно невелика, однако она по-прежнему присутствует, поэтому испытание асфальтобетона весьма актуальная услуга. И даже если покупатель приобретает продукт приемлемых эксплуатационных характеристик, он всё равно зачастую получает совсем не то, на что рассчитывал.

Часть поставщиков игнорирует требования, предъявляемые к строительным материалам действующей нормативной документацией. Желая сэкономить при производстве, они могут всячески корректировать состав предлагаемых ими товаров. Особенно актуальна данная проблема становится на строительном рынке в тёплые времена года, когда активизируется большинство проектов по возведению новых сооружений. Тогда, пытаясь удовлетворить резко подскочивший спрос, производитель зачастую может установить приоритеты на количестве, что неизбежно отобразится на качестве.

Читайте также

Авторский надзор в строительстве

Авторский надзор в строительстве предполагает привлечение на объект специалиста-проектировщика, способного проследить за соответствием строительных мероприятий положениям проектных документов.

Неполное решение проблемы возможно, если заказывать товар напрямую у специализированных заводов. Однако работают они только с крупными закупками. К тому же, требуют самовывоз. Опция хорошая, но не всегда подходящая.

Притом полностью гарантировать качество не могут ни соответствующие сертификаты, ни громкое имя изготовителя. Во-первых, брак периодически встречается практически везде — в том числе и даже у самых добросовестных производителей. Во-вторых, низкое качество смеси может быть обусловлено некорректными условиями хранения или транспортировки, так что проблема зачастую исходит даже не со стороны изготовителя как такового.

Беда заключается ещё и в том, что потенциальные проблемы не заканчиваются на производителе и реализаторе продукции. Контролировать необходимо ещё и непосредственного исполнителя строительных работ. Подрядчик может целенаправленно закупать низкокачественный асфальтобетон на строительном рынке по низким ценам, тогда как в отчётной документации будет обозначен дорогой и хороший материал. Нередка также ситуация, когда конкретный исполнитель искусственно упрощает технологию изготовления конечного продукта — из-за жадности, экономии времени или даже банальной лени. Понятно, что благоприятным образом на прочности, долговечности и, как следствие, безопасности строительной конструкции всё это отразиться не может. Вот и получается, что без стороннего контроля здесь не обойтись.

Поэтому единственный эффективный и верный способ убедиться в качестве материала — это заказать лабораторное испытание асфальтобетона в независимой компании, имеющей соответствующую специализацию. Например, в нашей экспертной организации.

Какие цели преследует испытание асфальтобетона?

Испытание асфальтобетона преследует следующие основные цели:

- осуществить тщательный анализ качества асфальтобетона, подтвердить либо опровергнуть соответствие его свойств нормам государственных стандартов, обнаружить и зафиксировать расхождения между заявленными и фактическими характеристиками изделия;

- провести комплексное исследование некачественного асфальтобетона с целью выявления причин значительного ухудшения его характеристик, найти виновника неудовлетворительного состояния конечного продукта — поставщика, исполнителя или третью сторону;

- сформировать независимое экспертное заключение, основывающееся исключительно на сопоставлении объективных данных, полученных по итогам исследовательских процедур, с действующими государственными стандартами.

Читайте также

Готовность объекта строительства

Экспертиза готовности объекта строительства входит в обширный перечень работ, проводимых специалистами нашей независимой экспертной организации.

Лабораторное испытание асфальтобетона может проводиться не только для того, чтобы получить ответ на вопрос о пригодности строительного материала к дальнейшей эксплуатации. Экспертное заключение, предоставляемое клиенту по завершении исследований, — это документ, имеющий законную силу. Вы можете оперировать им в конфликтных ситуациях, связанных с качеством асфальтобетона. Речь идёт в том числе и о судебных разбирательствах, где экспертное заключение нашей организации станет одним из главных аргументов заказчика при обосновании своей точки зрения. Зачастую, впрочем, сам факт наличия данного документа уберегает клиента от необходимости переносить дело в судебную плоскость: не желая ввязываться в заведомо проигрышный конфликт, недобросовестный поставщик удовлетворяет все предъявленные к нему требования. По этой причине испытание асфальтобетона, предлагаемое нашей экспертной организацией, — это не только способ получения объективной информации относительно качества строительного материала, но и эффективный механизм защиты своих прав и законных интересов.

Часть поставщиков игнорирует требования, предъявляемые к строительным материалам действующей нормативной документацией. Желая сэкономить при производстве, они могут всячески корректировать состав предлагаемых ими товаров. Особенно актуальна данная проблема становится на строительном рынке в тёплые времена года, когда активизируется большинство проектов по возведению новых сооружений. Тогда, пытаясь удовлетворить резко подскочивший спрос, производитель зачастую может установить приоритеты на количестве, что неизбежно отобразится на качестве.

Почему мне стоит заказать испытание асфальтобетона в вашей компании?

- Осуществлением заказанных Вами испытаний асфальтобетона будут заниматься только высококвалифицированные специалисты, обладающие не только внушительной теоретической базой, но и огромным опытом в решении соответствующих задач.

- Все испытания асфальтобетона проводятся в современной лаборатории, оснащённой новым и высокоточным оборудованием.

- Вы получаете достоверные результаты в самые оперативные сроки..

- И всё вышеперечисленные доступно по самым лояльным ценам!…

Другие услуги нашей организации

Загрузка...

Загрузка... expert-stroy.com

СТП 007-97 «Метод испытания асфальтобетона на устойчивость к колееобразованию»

КОРПОРАЦИЯ «ТРАНССТРОЙ»

МЕТОД ИСПЫТАНИЯ АСФАЛЬТОБЕТОНА НА УСТОЙЧИВОСТЬ К КОЛЕЕОБРАЗОВАНИЮ

Москва 1998

СТП 007-97

СТАНДАРТ ПРЕДПРИЯТИЯ

МЕТОД ИСПЫТАНИЯ АСФАЛЬТОБЕТОНА НА УСТОЙЧИВОСТЬ К КОЛЕЕОБРАЗОВАНИЮ

КОРПОРАЦИЯ «ТРАНССТРОЙ»

МОСКВА

1 РАЗРАБОТАН Государственным дорожным научно-исследовательским и проектным институтом Союздорнии (канд. техн. наук Г.Н. Кирюхин)

ВНЕСЕН Научно-техническим центром Корпорации «Трансстрой»

2 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Корпорацией «Трансстрой» распоряжением от 24 ноября 1997 г. № МО-266

3 СОГЛАСОВАН специализированной фирмой «Автодорстрой»

4 ВВЕДЕН ВПЕРВЫЕ

СТАНДАРТ ПРЕДПРИЯТИЯ

|

Метод испытания асфальтобетона на устойчивость к колееобразованию |

Введен впервые |

Утвержден и введен о действие распоряжением Корпорации «Трансстрой»

от 24 ноября 1997 г. № МО-266

Дата введения 1998-01-01

Настоящий стандарт предприятия распространяется на смеси асфальтобетонные, асфальтобетон и другие органоминеральные материалы с максимальным размером минеральных зерен до 20 мм и устанавливает метод их испытания на устойчивость к колееобразованию (сдвигоустойчивость). Новый метод разработан в развитие ГОСТ 12801-84 и дополняет его механическими испытаниями стандартных образцов с целью определения расчетных характеристик асфальтобетона при сдвиге, а именно коэффициента внутреннего трения tgφ и когезионного сцепления С, предусмотренных Инструкцией по проектированию дорожных одежд нежесткого типа ВСН 46-83.

В настоящем стандарте использованы ссылки на следующие нормативные документы:

ГОСТ 577-68 (СТ СЭВ 3138-81) Индикаторы часового типа с пеной деления 0,01 мм. Технические условия.

ГОСТ 9128-84 Смеси асфальтобетонные дорожные, аэродромные и асфальтобетон Технические условия.

ГОСТ 12801-84 Смеси асфальтобетонные, дорожные и аэродромные, дегтебетонные дорожные, асфальтобетон и дегтебетон. Методы испытаний.

ГОСТ 28840-90 Машины для испытания материалов на растяжение, сжатие и изгиб. Технические требования.

ГОСТ 28498-90 Термометры жидкостные стеклянные. Общие технические требования. Методы испытаний.

СНиП 3.06.03-85 Автомобильные дороги.

ВСН 46-83 Инструкция по проектированию дорожных одежд нежесткого типа. М. :Транспорт, 1985.

3.1 Испытания на сдвигоустойчивость проводят при подборе состава и контроле качества асфальтобетона на цилиндрических образцах с диаметром и высотой равными 71,4 мм, которые изготовляют из мелкозернистой или песчаной смеси в соответствии с классификацией ГОСТ 9128-84.

3.2 Приготовление асфальтобетонных смесей, отбор проб и изготовление образцов для испытаний следует проводить в соответствии с ГОСТ 12801-84.

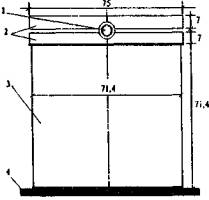

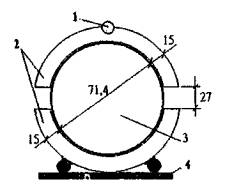

Сущность метода испытаний заключается в определении максимальных нагрузок и соответствующих предельных деформаций стандартных образцов одинакового размера при двух напряженно-деформированных состояниях сжатия (схемах нагружения) при одноосном сжатии и при сжатии специальным разрушающим устройством по аналогии с методом Маршалла. Принятые схемы нагружения образцов в настоящем методе испытаний представлены на рисунке 1.

Рисунок 1

4.1 Аппаратура

Испытательная машина с электромеханическим приводом (пресс) по ГОСТ 28840-90, обеспечивающая скорость деформирования образцов 50 мм/мин и диапазон нагрузок от 0 до 20 (50) кН.

Индикатор перемещений по ГОСТ 577-68 (СТ СЭВ 3138-81, обеспечивающий измерение предельной деформации образцов при сжатии с точностью не менее 0,01 мм.

Секундомер.

Разрушающее устройство в виде двух одинаковых частей металлической трубы с внутренним радиусом равным половине диаметра образца.

Термометр стеклянный с ценой деления шкалы 1 °С по ГОСТ 28498-90.

Сосуд для термостатирования образцов вместимостью 7-8 л.

Термостатирующее устройство, поддерживающее температуру воды 50±1 °С.

4.2 Подготовка к испытанию

Для испытания асфальтобетона на сдвигоустойчивость готовят четное число образцов в количестве не менее 6 штук. Высота образцов должна быть равной их диаметру в пределах допустимого отклонения не превышающего ± 1,5 мм.

Перед испытанием образцы выдерживают в течение 1 ч. при заданной температуре (50±1 °С) в воде. Половина образцов предназначается для испытания на одноосное сжатие по первой схеме нагружения, другая половина - по второй схеме (рис.1). Разрушающие устройства перед испытанием асфальтобетонных образцов рекомендуется также нагревать до температуры 50±10 °С.

Образцы, перед тем как поместить их в разрушающее устройство и на плиту пресса, вытирают мягкой тканью или фильтровальной бумагой.

4.3 Проведение испытания

Максимальные разрушающие нагрузки и соответствующие предельные деформации асфальтобетонных образцов определяют с помощью испытательных машин с механическим приводом при двух схемах нагружения: при одноосном сжатии и при сжатии по схеме Маршалла. Скорость деформирования образцов для обоих схем нагружения следует принимать одинаковой и равной 50±0,5 мм/мин.

Образец 3, извлеченный из водяной бани, устанавливают в центре нижней плиты пресса 4 при первой схеме нагружения (рис. 2) или в нижнее разрушающее устройство 2 при второй схеме нагружения (рис. 3).

Рисунок 2

Рисунок 3

Для уменьшения потерь тепла и исключения склеиваимости образцов с соприкасающимися металлическими поверхностями рекомендуется между ними прокладывать один слой писчей бумаги.

С целью повышения точности испытания рекомендуется применять шарнирные приспособления, состоящие из шарика 1 закрепленного в центре верхнего разрушающего устройства 2 (рис. 2 и 3). Шарнирные приспособления обеспечивают равномерное распределение нагрузки по нагружаемой поверхности асфальтобетонных образцов.

При установке верхнего разрушающего устройства на образец в соответствии с рис. 3 рекомендуется использовать шаблонные прокладки толщиной 27 мм, обеспечивающие симметричность размещения верхней и нижней частей устройства по отношению к образцу. Перед началом испытания шаблонные прокладки вынимаются, чтобы не препятствовать деформированию образца.

Верхняя плита пресса должна находиться на расстоянии 5-10 мм от верхнего разрушающего устройства. После этого включают электродвигатель пресса и начинают нагружать образец. В процессе испытания образца фиксируют максимальное показание силоизмерителя, которое принимают за разрушающую нагрузку. Одновременно с помощью индикатора перемещений замеряют предельную деформацию, соответствующую разрушающей нагрузке, и время нагружения образца по секундомеру. Допускается определять предельную деформацию по произведению постоянной скорости деформирования и времени нагружения образца.

4.4 Обработка результатов

Для каждого образца, испытанного как на одноосное сжатие, так и по схеме Маршалла, вычисляют затраченную на разрушение работу по формуле

|

, |

(1) |

где А - работа затраченная на деформирование образца до разрушения, Дж;

Р - разрушающее усилие, кН;

l - предельная деформация, мм.

Среднюю работу деформирования асфальтобетона при одноосном сжатии и при сжатии по схеме Маршалла вычисляют с точностью до 0.01 Дж как среднее арифметическое из результатов испытания не менее трех образцов (Приложение 1).

Коэффициент внутреннего трения асфальтобетона tgφ следует вычислять по формуле:

|

, |

(2) |

где Am. Ас - средняя работа деформирования стандартных образцов асфальтобетона при испытании соответственно по схемt Маршалла и при одноосном сжатии, Дж;

Лабораторный показатель сцепления Cл находят в зависимости от прочности асфальтобетона при сжатии Rc по формуле

|

, |

(3) |

Лабораторный показатель сцепления зависит от скорости деформирования и температуры испытания образцов, как и прочность при сжатии. Поэтому когезионное сцепление является реологической составляющей сопротивления сдвигу, отображая термовязкопластичные и усталостно-тиксотропные свойства асфальтобетона.

Предусмотренные стандартом предприятия работы должны производиться в соответствии с общими требованиями безопасности при проведении испытаний асфальтобетонных смесей и асфальтобетонов по ГОСТ 12801-84.

Статистическая обработка результатов испытаний

Среднее значение измеряемого показателя свойств асфальтобетона вычисляют как среднее арифметическое из результатов испытаний не менее трех образцов по формуле

|

, |

(1) |

где X - среднее значение измеряемого показателя;

хi - значение показателя замеренное при испытании 1-го образца;

n -количество испытанных образцов.

Оценку дисперсии измеряемого показателя в выборке находят по формуле

|

, |

(2) |

где S2(x)- оценка дисперсии измеряемого показателя свойств асфальтобетона.

Оценки дисперсий расчетных характеристик асфальтобетона при сдвиге находят по формулам

|

, |

(3) |

|

, |

(4) |

где S2() - статистические оценки дисперсий рассматриваемых показателей свойств асфальтобетона.

Прогнозирование сдвигоустойчивости асфальтобетона по сопротивлению сдвигу

Определяемые показатели свойств асфальтобетона и других материалов на основе органических вяжущих рекомендуется применять для расчета и прогнозирования сдвигоустойчивости покрытий и оснований автомобильных дорог.

В качестве основного критерия сдвигоустойчивости принимают гипотезу, что пластические деформации от действия транспортных нагрузок не возникнут, если сдвигающие напряжения в конструктивном слое не будут превышать среднее сопротивление материала сдвигу.

|

, |

(1) |

где τдоп - допускаемое напряжение сдвига, характеризующее прочность асфальтобетона в расчетных условиях нагружения, МПа;

τф - фактическое максимальное касательное напряжение от колеса расчетного автомобиля, определяемое по решениям теории упругости для слоистых сред, МПа.

Сопротивление асфальтобетона пластичному сдвигу принято характеризовать законом трения Кулона.

|

, |

(2) |

где р - нормальное напряжение в слое от расчетной нагрузки, МПа;

tgφ - коэффициент внутреннего трения асфальтобетона;

С - показатель когезионного сцепления асфальтобетона, соответствующий расчетным условиям работы дорожного покрытия, МПа.

Чтобы определить параметры приведения лабораторного показателя сцепления асфальтобетона к расчетным условиям необходимо дополнительно использовать показатели прочности по ГОСТ 12801 -84.

Расчетный показатель сцепления С определяют исходя из закономерностей деформирования и разрушения асфальтобетона в вязкопластичной стадии по формуле

|

, |

(3) |

где Сл - лабораторный показатель когезионного сцепления асфальтобетона, МПа;

tл - среднее время нагружения образцов асфальтобетона в лаборатории, с;

t1- среднее время действия колесной нагрузки на асфальтобетонное покрытие при проходе одного расчетного автомобиля, с;

tn - максимальное непрерывное время эксплуатации покрытия при высокой расчетной температуре, час;

N - интенсивность движения расчетного автомобиля по одной полосе, авт./час;

m - коэффициент пластичности асфальтобетона;

U - энергия активации вязкопластичного разрушения асфальтобетона, кДж/моль;

R - газовая постоянная, 0,008314 кДж/°К моль;

Тn. - максимальная расчетная температура покрытия, °К;

Тл,- абсолютная температура испытания образцов в лаборатории,

323,15 °К;

Коэффициент пластичности m вычисляют по формуле

|

, |

(4) |

где Rc,R3- показатели прочности при сжатии, соответственно при скорости деформирования 50 и 3 мм/мин, МПа.

Энергия активации вязкопластичного разрушения U в кДж/моль вычисляется на основании значений прочности при сжатии для двух температур.

|

, |

(5) |

где R20, R50 - показатели прочности при сжатии соответственно при 20 и 50 °С, МПа.

Прогнозирование сдвигоустойчивости асфальтобетона по критерию накопленных пластических деформаций в покрытии

Настоящее приложение рекомендуется для дополнительного расчета и прогнозирования сдвигоустойчивости покрытий из асфальтобетонов и других материалов на основе битумных и полимерно-битумных вяжущих. В отличие от критерия прочности асфальтобетона при сдвиге, ориентированного на сопротивление материала при максимальной расчетной температуре покрытия, предлагаемый критерий сдвигоустойчивости базируется на суммировании необратимых деформаций сдвига от действия транспортных нагрузок во всем температурно-временном диапазоне нагружения покрытия за расчетный период эксплуатации.

В качестве дополнительного критерия сдвигоустойчивости принимают условие, чтобы накопленная пластическая деформация асфальтобетонного покрытия не должна превышать допустимой величины

|

, |

(1) |

где γn. - накопленная (суммарная) пластическая деформация асфальтобетонного покрытия;

γдоп - относительная деформация сдвига, определяемая из допустимой величины неровности асфальтобетонного покрытия по СНиП 3.06.03-85.

Накопленную пластическую деформацию асфальтобетонного покрытия следует вычислять по формуле

|

, |

(2) |

где Ккол - коэффициент колейности учитывающий вероятность прохождения колес автомобилей по одному следу;

tp, - расчетный срок службы асфальтобетонного покрытия, сутки;

N - интенсивность движения расчетного автомобиля по одной полосе, авт./сутки;

t1, - среднее время действия колесной нагрузки на асфальтобетонное покрытие при проходе одного расчетного автомобиля, в минутах;

Vл - скорость деформирования образцов при нагружении, 50 мм/мин;

hл - высота образца, 70,4 мм;

τф , - фактическое максимальное касательное напряжение от колеса расчетного автомобиля, МПа;

р - нормальное напряжение в слое от расчетной нагрузки, МПа;

tgφ - коэффициент внутреннего трения асфальтобетона;

Сл- лабораторный показатель когезионного сцепления асфальтобетона, МПа;

m - коэффициент пластичности асфальтобетона;

Тмин, Тмах - соответственно минимальная и максимальная расчетная температура покрытия, оК;

Р(Т) - частотное распределение (обеспеченность) температуры покрытия за расчетный срок службы;

U - энергия активации вязкопластичного разрушения асфальтобетона, кДж/моль;

R - газовая постоянная, 0,008314 кДж/°К моль;

тл,- абсолютная температура испытания образцов, оК;

Ключевые слова: асфальтобетон, метод испытания, колееобразование, сдвигоустойчивость, критерий сопротивления сдвигу, критерий пластической деформации.

files.stroyinf.ru

СТП 007-97 - Метод испытания асфальтобетона на устойчивость к колееобразованию.

КОРПОРАЦИЯ «ТРАНССТРОЙ»

МЕТОД ИСПЫТАНИЯ АСФАЛЬТОБЕТОНА НА УСТОЙЧИВОСТЬ К КОЛЕЕОБРАЗОВАНИЮ

Москва 1998

СТП 007-97

СТАНДАРТ ПРЕДПРИЯТИЯ

МЕТОД ИСПЫТАНИЯ АСФАЛЬТОБЕТОНА НА УСТОЙЧИВОСТЬ К КОЛЕЕОБРАЗОВАНИЮ

КОРПОРАЦИЯ «ТРАНССТРОЙ»

МОСКВА

1 РАЗРАБОТАН Государственным дорожным научно-исследовательским и проектным институтом Союздорнии (канд. техн. наук Г.Н. Кирюхин)

ВНЕСЕН Научно-техническим центром Корпорации «Трансстрой»

2 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Корпорацией «Трансстрой» распоряжением от 24 ноября 1997 г. № МО-266

3 СОГЛАСОВАН специализированной фирмой «Автодорстрой»

4 ВВЕДЕН ВПЕРВЫЕ

СТАНДАРТ ПРЕДПРИЯТИЯ

|

Метод испытания асфальтобетона на устойчивость к колееобразованию |

Введен впервые |

Утвержден и введен о действие распоряжением Корпорации «Трансстрой»

от 24 ноября 1997 г. № МО-266

Дата введения 1998-01-01

Настоящий стандарт предприятия распространяется на смеси асфальтобетонные, асфальтобетон и другие органоминеральные материалы с максимальным размером минеральных зерен до 20 мм и устанавливает метод их испытания на устойчивость к колееобразованию (сдвигоустойчивость). Новый метод разработан в развитие ГОСТ 12801-84 и дополняет его механическими испытаниями стандартных образцов с целью определения расчетных характеристик асфальтобетона при сдвиге, а именно коэффициента внутреннего трения tgφ и когезионного сцепления С, предусмотренных Инструкцией по проектированию дорожных одежд нежесткого типа ВСН 46-83.

В настоящем стандарте использованы ссылки на следующие нормативные документы:

ГОСТ 577-68 (СТ СЭВ 3138-81) Индикаторы часового типа с пеной деления 0,01 мм. Технические условия.

ГОСТ 9128-84 Смеси асфальтобетонные дорожные, аэродромные и асфальтобетон Технические условия.

ГОСТ 12801-84 Смеси асфальтобетонные, дорожные и аэродромные, дегтебетонные дорожные, асфальтобетон и дегтебетон. Методы испытаний.

ГОСТ 28840-90 Машины для испытания материалов на растяжение, сжатие и изгиб. Технические требования.

ГОСТ 28498-90 Термометры жидкостные стеклянные. Общие технические требования. Методы испытаний.

СНиП 3.06.03-85 Автомобильные дороги.

ВСН 46-83 Инструкция по проектированию дорожных одежд нежесткого типа. М. :Транспорт, 1985.

3.1 Испытания на сдвигоустойчивость проводят при подборе состава и контроле качества асфальтобетона на цилиндрических образцах с диаметром и высотой равными 71,4 мм, которые изготовляют из мелкозернистой или песчаной смеси в соответствии с классификацией ГОСТ 9128-84.

3.2 Приготовление асфальтобетонных смесей, отбор проб и изготовление образцов для испытаний следует проводить в соответствии с ГОСТ 12801-84.

Сущность метода испытаний заключается в определении максимальных нагрузок и соответствующих предельных деформаций стандартных образцов одинакового размера при двух напряженно-деформированных состояниях сжатия (схемах нагружения) при одноосном сжатии и при сжатии специальным разрушающим устройством по аналогии с методом Маршалла. Принятые схемы нагружения образцов в настоящем методе испытаний представлены на рисунке 1.

Рисунок 1

4.1 Аппаратура

Испытательная машина с электромеханическим приводом (пресс) по ГОСТ 28840-90, обеспечивающая скорость деформирования образцов 50 мм/мин и диапазон нагрузок от 0 до 20 (50) кН.

Индикатор перемещений по ГОСТ 577-68 (СТ СЭВ 3138-81, обеспечивающий измерение предельной деформации образцов при сжатии с точностью не менее 0,01 мм.

Секундомер.

Разрушающее устройство в виде двух одинаковых частей металлической трубы с внутренним радиусом равным половине диаметра образца.

Термометр стеклянный с ценой деления шкалы 1 °С по ГОСТ 28498-90.

Сосуд для термостатирования образцов вместимостью 7-8 л.

Термостатирующее устройство, поддерживающее температуру воды 50±1 °С.

4.2 Подготовка к испытанию

Для испытания асфальтобетона на сдвигоустойчивость готовят четное число образцов в количестве не менее 6 штук. Высота образцов должна быть равной их диаметру в пределах допустимого отклонения не превышающего ± 1,5 мм.

Перед испытанием образцы выдерживают в течение 1 ч. при заданной температуре (50±1 °С) в воде. Половина образцов предназначается для испытания на одноосное сжатие по первой схеме нагружения, другая половина - по второй схеме (рис.1). Разрушающие устройства перед испытанием асфальтобетонных образцов рекомендуется также нагревать до температуры 50±10 °С.

Образцы, перед тем как поместить их в разрушающее устройство и на плиту пресса, вытирают мягкой тканью или фильтровальной бумагой.

4.3 Проведение испытания

Максимальные разрушающие нагрузки и соответствующие предельные деформации асфальтобетонных образцов определяют с помощью испытательных машин с механическим приводом при двух схемах нагружения: при одноосном сжатии и при сжатии по схеме Маршалла. Скорость деформирования образцов для обоих схем нагружения следует принимать одинаковой и равной 50±0,5 мм/мин.

Образец 3, извлеченный из водяной бани, устанавливают в центре нижней плиты пресса 4 при первой схеме нагружения (рис. 2) или в нижнее разрушающее устройство 2 при второй схеме нагружения (рис. 3).

Рисунок 2

Рисунок 3

Для уменьшения потерь тепла и исключения склеиваимости образцов с соприкасающимися металлическими поверхностями рекомендуется между ними прокладывать один слой писчей бумаги.

С целью повышения точности испытания рекомендуется применять шарнирные приспособления, состоящие из шарика 1 закрепленного в центре верхнего разрушающего устройства 2 (рис. 2 и 3). Шарнирные приспособления обеспечивают равномерное распределение нагрузки по нагружаемой поверхности асфальтобетонных образцов.

При установке верхнего разрушающего устройства на образец в соответствии с рис. 3 рекомендуется использовать шаблонные прокладки толщиной 27 мм, обеспечивающие симметричность размещения верхней и нижней частей устройства по отношению к образцу. Перед началом испытания шаблонные прокладки вынимаются, чтобы не препятствовать деформированию образца.

Верхняя плита пресса должна находиться на расстоянии 5-10 мм от верхнего разрушающего устройства. После этого включают электродвигатель пресса и начинают нагружать образец. В процессе испытания образца фиксируют максимальное показание силоизмерителя, которое принимают за разрушающую нагрузку. Одновременно с помощью индикатора перемещений замеряют предельную деформацию, соответствующую разрушающей нагрузке, и время нагружения образца по секундомеру. Допускается определять предельную деформацию по произведению постоянной скорости деформирования и времени нагружения образца.

4.4 Обработка результатов

Для каждого образца, испытанного как на одноосное сжатие, так и по схеме Маршалла, вычисляют затраченную на разрушение работу по формуле

|

|

(1) |

где А - работа затраченная на деформирование образца до разрушения, Дж;

Р - разрушающее усилие, кН;

l - предельная деформация, мм.

Среднюю работу деформирования асфальтобетона при одноосном сжатии и при сжатии по схеме Маршалла вычисляют с точностью до 0.01 Дж как среднее арифметическое из результатов испытания не менее трех образцов (Приложение 1).

Коэффициент внутреннего трения асфальтобетона tgφ следует вычислять по формуле:

|

|

(2) |

где Am. Ас - средняя работа деформирования стандартных образцов асфальтобетона при испытании соответственно по схемt Маршалла и при одноосном сжатии, Дж;

Лабораторный показатель сцепления Cл находят в зависимости от прочности асфальтобетона при сжатии Rc по формуле

|

|

(3) |

Лабораторный показатель сцепления зависит от скорости деформирования и температуры испытания образцов, как и прочность при сжатии. Поэтому когезионное сцепление является реологической составляющей сопротивления сдвигу, отображая термовязкопластичные и усталостно-тиксотропные свойства асфальтобетона.

Предусмотренные стандартом предприятия работы должны производиться в соответствии с общими требованиями безопасности при проведении испытаний асфальтобетонных смесей и асфальтобетонов по ГОСТ 12801-84.

Статистическая обработка результатов испытаний

Среднее значение измеряемого показателя свойств асфальтобетона вычисляют как среднее арифметическое из результатов испытаний не менее трех образцов по формуле

|

|

(1) |

где X - среднее значение измеряемого показателя;

хi - значение показателя замеренное при испытании 1-го образца;

n -количество испытанных образцов.

Оценку дисперсии измеряемого показателя в выборке находят по формуле

|

|

(2) |

где S2(x)- оценка дисперсии измеряемого показателя свойств асфальтобетона.

Оценки дисперсий расчетных характеристик асфальтобетона при сдвиге находят по формулам

|

|

(3) |

|

|

(4) |

где S2() - статистические оценки дисперсий рассматриваемых показателей свойств асфальтобетона.

Прогнозирование сдвигоустойчивости асфальтобетона по сопротивлению сдвигу

Определяемые показатели свойств асфальтобетона и других материалов на основе органических вяжущих рекомендуется применять для расчета и прогнозирования сдвигоустойчивости покрытий и оснований автомобильных дорог.

В качестве основного критерия сдвигоустойчивости принимают гипотезу, что пластические деформации от действия транспортных нагрузок не возникнут, если сдвигающие напряжения в конструктивном слое не будут превышать среднее сопротивление материала сдвигу.

|

|

(1) |

где τдоп - допускаемое напряжение сдвига, характеризующее прочность асфальтобетона в расчетных условиях нагружения, МПа;

τф - фактическое максимальное касательное напряжение от колеса расчетного автомобиля, определяемое по решениям теории упругости для слоистых сред, МПа.

Сопротивление асфальтобетона пластичному сдвигу принято характеризовать законом трения Кулона.

|

|

(2) |

где р - нормальное напряжение в слое от расчетной нагрузки, МПа;

tgφ - коэффициент внутреннего трения асфальтобетона;

С - показатель когезионного сцепления асфальтобетона, соответствующий расчетным условиям работы дорожного покрытия, МПа.

Чтобы определить параметры приведения лабораторного показателя сцепления асфальтобетона к расчетным условиям необходимо дополнительно использовать показатели прочности по ГОСТ 12801 -84.

Расчетный показатель сцепления С определяют исходя из закономерностей деформирования и разрушения асфальтобетона в вязкопластичной стадии по формуле

|

|

(3) |

где Сл - лабораторный показатель когезионного сцепления асфальтобетона, МПа;

tл - среднее время нагружения образцов асфальтобетона в лаборатории, с;

t1- среднее время действия колесной нагрузки на асфальтобетонное покрытие при проходе одного расчетного автомобиля, с;

tn - максимальное непрерывное время эксплуатации покрытия при высокой расчетной температуре, час;

N - интенсивность движения расчетного автомобиля по одной полосе, авт./час;

m - коэффициент пластичности асфальтобетона;

U - энергия активации вязкопластичного разрушения асфальтобетона, кДж/моль;

R - газовая постоянная, 0,008314 кДж/°К моль;

Тn. - максимальная расчетная температура покрытия, °К;

Тл,- абсолютная температура испытания образцов в лаборатории,

323,15 °К;

Коэффициент пластичности m вычисляют по формуле

|

|

(4) |

где Rc,R3- показатели прочности при сжатии, соответственно при скорости деформирования 50 и 3 мм/мин, МПа.

Энергия активации вязкопластичного разрушения U в кДж/моль вычисляется на основании значений прочности при сжатии для двух температур.

|

|

(5) |

где R20, R50 - показатели прочности при сжатии соответственно при 20 и 50 °С, МПа.

Прогнозирование сдвигоустойчивости асфальтобетона по критерию накопленных пластических деформаций в покрытии

Настоящее приложение рекомендуется для дополнительного расчета и прогнозирования сдвигоустойчивости покрытий из асфальтобетонов и других материалов на основе битумных и полимерно-битумных вяжущих. В отличие от критерия прочности асфальтобетона при сдвиге, ориентированного на сопротивление материала при максимальной расчетной температуре покрытия, предлагаемый критерий сдвигоустойчивости базируется на суммировании необратимых деформаций сдвига от действия транспортных нагрузок во всем температурно-временном диапазоне нагружения покрытия за расчетный период эксплуатации.

В качестве дополнительного критерия сдвигоустойчивости принимают условие, чтобы накопленная пластическая деформация асфальтобетонного покрытия не должна превышать допустимой величины

|

|

(1) |

где γn. - накопленная (суммарная) пластическая деформация асфальтобетонного покрытия;

γдоп - относительная деформация сдвига, определяемая из допустимой величины неровности асфальтобетонного покрытия по СНиП 3.06.03-85.

Накопленную пластическую деформацию асфальтобетонного покрытия следует вычислять по формуле

|

|

(2) |

где Ккол - коэффициент колейности учитывающий вероятность прохождения колес автомобилей по одному следу;

tp, - расчетный срок службы асфальтобетонного покрытия, сутки;

N - интенсивность движения расчетного автомобиля по одной полосе, авт./сутки;

t1, - среднее время действия колесной нагрузки на асфальтобетонное покрытие при проходе одного расчетного автомобиля, в минутах;

Vл - скорость деформирования образцов при нагружении, 50 мм/мин;

hл - высота образца, 70,4 мм;

τф , - фактическое максимальное касательное напряжение от колеса расчетного автомобиля, МПа;

р - нормальное напряжение в слое от расчетной нагрузки, МПа;

tgφ - коэффициент внутреннего трения асфальтобетона;

Сл- лабораторный показатель когезионного сцепления асфальтобетона, МПа;

m - коэффициент пластичности асфальтобетона;

Тмин, Тмах - соответственно минимальная и максимальная расчетная температура покрытия, оК;

Р(Т) - частотное распределение (обеспеченность) температуры покрытия за расчетный срок службы;

U - энергия активации вязкопластичного разрушения асфальтобетона, кДж/моль;

R - газовая постоянная, 0,008314 кДж/°К моль;

тл,- абсолютная температура испытания образцов, оК;

Ключевые слова: асфальтобетон, метод испытания, колееобразование, сдвигоустойчивость, критерий сопротивления сдвигу, критерий пластической деформации.

snipov.net

Испытания асфальтобетона — ООО "ЭЛГАД ТОП" — Обследование, Испытание, Мониторинг Сооружений

Асфальтобетонные смеси и асфальтобетон широко применяются для устройства покрытий и оснований автомобильных дорог, аэродромов, городских улиц и дорог промышленных предприятий. Качество асфальтобетонных смесей и асфальтобетонов должно отвечать требованиям ГОСТ.

Транспортная развязка Варшавского шоссе со 2-й Мелитопольской ул. (Москва)

Контроль качества асфальтобетона и асфальтобетонных смесей

Контроль качества асфальтобетонных смесей производится по пробам отобранным при их приготовлении либо отобранных на объекте из кузовов перевозящих смесь автомобилей. Из отобранных проб в лаборатории для определения физико-механических свойств смесей изготавливаются образцы цилиндрической формы.Контроль качества асфальтобетона проводится по пробам отобранным из конструктивных слоёв дорожных одежд. Отбор проб производится путём высверливания цилиндрических кернов с помощью компактной буровой установки. Количество образцов необходимых для испытания и их размер устанавливается требованиями стандарта. Отобранные образцы доставляются в лабораторию для дальнейших испытаний.

Проведение лабораторных испытаний асфальтобетонных смесей

Все испытания асфальтобетонных смесей нашей лабораторией проводится в соответствии с требованиями ГОСТ 12801 и включает в себя:− Отбор проб на заводе производителя или непосредственно на объекте из кузова автомобиля.− Визуальный осмотр смеси и измерение её температуры.− Изготовление цилиндрических образцов путём уплотнения смесей в специальных формах, размер которых зависит от наибольшей крупности минеральных зёрен.− Выдержка образцов при температуре (20±5) ͦ С в течение 12 часов.− Определение зернового состава минеральной части смеси (методом выжигания вяжущего).− Определение процента содержания вяжущего.− Определение показателя предела прочности при сжатии при различной температуре ( 0 ͦ С, 20 ͦ С, 50 ͦ С).− Определение степени водонасыщенности.− Определение показателя водостойкости.− Определение характеристик сдвигоустойчивости по схеме Маршала.− Определение водостойкости при длительном водонасыщении.

Проведение лабораторных испытаний образцов асфальтобетона

После высверливания образцов кернов из конструктивных слоёв дорожных одежд, образцы маркируют и отправляют в лабораторию, где определяют:− Среднюю плотность образцов из конструктивных слоёв.− Степень водонасыщенности образцов.− Толщину конструктивных слоёв.Часть образцов переформовывают в соответствии с ГОСТ, выдерживают 12 часов при температуре (20±5) ͦ С и проводят испытания с целью определения показателей средней плотности образцов из конструктивных слоёв, степени водонасыщенности и коэффициента уплотнения смеси.Испытания проводятся с целью выявления соблюдения требований стандартов и выявлении нарушений при проведении дорожных работ и укладке конструктивных слоёв дорожного полотна.Также переформованные образцы испытываются на предмет соответствия асфальтобетонной смеси требованиям ГОСТ 9128-2013 для смесей асфальтобетонных и ГОСТ 31015-2002 для щебёночно-мастичных асфальтобетонных смесей. На данном этапе определяются показатели:− Зернового состава минеральной части смеси (методом выжигания вяжущего).− Предел прочности на сжатие при температуре 20 ͦ С и 50 ͦ С.− Водостойкость.Отбор образцов и их испытания производятся в соответствии с требованиями ГОСТ 12801-98 «Материалы на основе органических вяжущих для дорожного и аэродромного строительства. Методы испытаний» и СП 78.13330.2012 «Дороги автомобильные».

Наши преимущества

Оснащенность нашей лаборатории современным оборудованием и высокий уровень подготовки персонала позволяют в максимально короткие сроки осуществлять выезд на объект заказчика, проводить отбор проб, как на заводе производителя, так и непосредственно на самом объекте.Наша лаборатория полностью мобильна, от заказчика требуется только заявка на бланке организации с указанием точного адреса и времени. Образцы, отобранные из конструктивных слоёв дорожной одежды, испытываются в течение суток.После проведения испытаний заказчик получает технический отчёт, который включает в себя:− АКТ отбора проб с указаниями мест отбора проб и количества отобранных образцов.− Исполнительную схему обследуемого участка с указанием мест отбора проб.− АКТ измерения количества конструктивных слоёв и их толщины.− Протокол испытаний асфальтобетонных образцов на предмет соответствия требованиям ГОСТ.Отчет передаётся заказчику в течение семи рабочих дней после оплаты сделанных работ.

elgadtop.ru

СТП 007-97 Метод испытания асфальтобетона на устойчивость к колееобразованию

КОРПОРАЦИЯ «ТРАНССТРОЙ»

СТП 007-97

МЕТОД ИСПЫТАНИЯ АСФАЛЬТОБЕТОНА НА УСТОЙЧИВОСТЬ К КОЛЕЕОБРАЗОВАНИЮ

Москва 1998

СТП 007-97

СТАНДАРТ ПРЕДПРИЯТИЯ

МЕТОД ИСПЫТАНИЯ АСФАЛЬТОБЕТОНА НА УСТОЙЧИВОСТЬ К КОЛЕЕОБРАЗОВАНИЮ

КОРПОРАЦИЯ «ТРАНССТРОЙ»

МОСКВА

1 РАЗРАБОТАН Государственным дорожным научно-исследовательским и проектным институтом Союздорнии (канд. техн. наук Г.Н. Кирюхин)

ВНЕСЕН Научно-техническим центром Корпорации «Трансстрой»

2 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Корпорацией «Трансстрой» распоряжением от 24 ноября 1997 г. № МО-266

3 СОГЛАСОВАН специализированной фирмой «Автодорстрой»

4 ВВЕДЕН ВПЕРВЫЕ

|

1 Область применения |

|

2 Нормативные ссылки |

|

3 Общие положения |

|

4 Порядок проведения испытаний |

|

4.1 Аппаратура |

|

4.2 Подготовка к испытанию |

|

4.3 Проведение испытания |

|

4.4 Обработка результатов |

|

5 Требования безопасности |

|

Приложения: |

|

А Статистическая обработка результатов испытаний |

|

Б Прогнозирование сдвигоустойчивости асфальтобетона по сопротивлению сдвигу |

|

В Прогнозирование сдвигоустойчивости асфальтобетона по критерию накопленных пластических деформаций в покрытии |

СТАНДАРТ ПРЕДПРИЯТИЯ

|

Метод испытания асфальтобетона на устойчивость к колееобразованию |

Введен впервые |

Утвержден и введен о действие распоряжением Корпорации «Трансстрой»

от 24 ноября 1997 г. № МО-266

Дата введения 1998-01-01

Настоящий стандарт предприятия распространяется на смеси асфальтобетонные, асфальтобетон и другие органоминеральные материалы с максимальным размером минеральных зерен до 20 мм и устанавливает метод их испытания на устойчивость к колееобразованию (сдвигоустойчивость). Новый метод разработан в развитие ГОСТ 12801-84 и дополняет его механическими испытаниями стандартных образцов с целью определения расчетных характеристик асфальтобетона при сдвиге, а именно коэффициента внутреннего трения tg φ и когезионного сцепления С, предусмотренных Инструкцией по проектированию дорожных одежд нежесткого типа ВСН 46-83.

В настоящем стандарте использованы ссылки на следующие нормативные документы:

ГОСТ 577-68 (СТ СЭВ 3138-81) Индикаторы часового типа с пеной деления 0,01 мм. Технические условия.

ГОСТ 9128-84 Смеси асфальтобетонные дорожные, аэродромные и асфальтобетон Технические условия.

ГОСТ 12801-84 Смеси асфальтобетонные, дорожные и аэродромные, дегтебетонные дорожные, асфальтобетон и дегтебетон. Методы испытаний.

ГОСТ 28840-90 Машины для испытания материалов на растяжение, сжатие и изгиб. Технические требования.

ГОСТ 28498-90 Термометры жидкостные стеклянные. Общие технические требования. Методы испытаний.

СНиП 3.06.03-85 Автомобильные дороги.

ВСН 46-83 Инструкция по проектированию дорожных одежд нежесткого типа. М. :Транспорт, 1985.

3.1 Испытания на сдвигоустойчивость проводят при подборе состава и контроле качества асфальтобетона на цилиндрических образцах с диаметром и высотой равными 71,4 мм, которые изготовляют из мелкозернистой или песчаной смеси в соответствии с классификацией ГОСТ 9128-84.

3.2 Приготовление асфальтобетонных смесей, отбор проб и изготовление образцов для испытаний следует проводить в соответствии с ГОСТ 12801-84.

Сущность метода испытаний заключается в определении максимальных нагрузок и соответствующих предельных деформаций стандартных образцов одинакового размера при двух напряженно-деформированных состояниях сжатия (схемах нагружения) при одноосном сжатии и при сжатии специальным разрушающим устройством по аналогии с методом Маршалла. Принятые схемы нагружения образцов в настоящем методе испытаний представлены на рисунке 1.

Рисунок 1

4.1 Аппаратура

Испытательная машина с электромеханическим приводом (пресс) по ГОСТ 28840-90, обеспечивающая скорость деформирования образцов 50 мм/мин и диапазон нагрузок от 0 до 20 (50) кН.

Индикатор перемещений по ГОСТ 577-68 (СТ СЭВ 3138-81, обеспечивающий измерение предельной деформации образцов при сжатии с точностью не менее 0,01 мм.

Секундомер.

Разрушающее устройство в виде двух одинаковых частей металлической трубы с внутренним радиусом равным половине диаметра образца.

Термометр стеклянный с ценой деления шкалы 1 °С по ГОСТ 28498-90.

Сосуд для термостатирования образцов вместимостью 7-8 л.

Термостатирующее устройство, поддерживающее температуру воды 50±1 °С.

4.2 Подготовка к испытанию

Для испытания асфальтобетона на сдвигоустойчивость готовят четное число образцов в количестве не менее 6 штук. Высота образцов должна быть равной их диаметру в пределах допустимого отклонения не превышающего ± 1,5 мм.

Перед испытанием образцы выдерживают в течение 1 ч. при заданной температуре (50±1 °С) в воде. Половина образцов предназначается для испытания на одноосное сжатие по первой схеме нагружения, другая половина - по второй схеме (рис.1). Разрушающие устройства перед испытанием асфальтобетонных образцов рекомендуется также нагревать до температуры 50±10 °С.

Образцы, перед тем как поместить их в разрушающее устройство и на плиту пресса, вытирают мягкой тканью или фильтровальной бумагой.

4.3 Проведение испытания

Максимальные разрушающие нагрузки и соответствующие предельные деформации асфальтобетонных образцов определяют с помощью испытательных машин с механическим приводом при двух схемах нагружения: при одноосном сжатии и при сжатии по схеме Маршалла. Скорость деформирования образцов для обоих схем нагружения следует принимать одинаковой и равной 50±0,5 мм/мин.

Образец 3, извлеченный из водяной бани, устанавливают в центре нижней плиты пресса 4 при первой схеме нагружения (рис. 2) или в нижнее разрушающее устройство 2 при второй схеме нагружения (рис. 3).

Рисунок 2

Рисунок 3

Для уменьшения потерь тепла и исключения склеиваимости образцов с соприкасающимися металлическими поверхностями рекомендуется между ними прокладывать один слой писчей бумаги.

С целью повышения точности испытания рекомендуется применять шарнирные приспособления, состоящие из шарика 1 закрепленного в центре верхнего разрушающего устройства 2 (рис. 2 и 3). Шарнирные приспособления обеспечивают равномерное распределение нагрузки по нагружаемой поверхности асфальтобетонных образцов.

При установке верхнего разрушающего устройства на образец в соответствии с рис. 3 рекомендуется использовать шаблонные прокладки толщиной 27 мм, обеспечивающие симметричность размещения верхней и нижней частей устройства по отношению к образцу. Перед началом испытания шаблонные прокладки вынимаются, чтобы не препятствовать деформированию образца.

Верхняя плита пресса должна находиться на расстоянии 5-10 мм от верхнего разрушающего устройства. После этого включают электродвигатель пресса и начинают нагружать образец. В процессе испытания образца фиксируют максимальное показание силоизмерителя, которое принимают за разрушающую нагрузку. Одновременно с помощью индикатора перемещений замеряют предельную деформацию, соответствующую разрушающей нагрузке, и время нагружения образца по секундомеру. Допускается определять предельную деформацию по произведению постоянной скорости деформирования и времени нагружения образца.

4.4 Обработка результатов

Для каждого образца, испытанного как на одноосное сжатие, так и по схеме Маршалла, вычисляют затраченную на разрушение работу по формуле

|

|

(1) |

где А - работа затраченная на деформирование образца до разрушения, Дж;

Р - разрушающее усилие, кН;

l - предельная деформация, мм.

Среднюю работу деформирования асфальтобетона при одноосном сжатии и при сжатии по схеме Маршалла вычисляют с точностью до 0.01 Дж как среднее арифметическое из результатов испытания не менее трех образцов ( Приложение 1).

Коэффициент внутреннего трения асфальтобетона tg φ следует вычислять по формуле:

|

|

(2) |

где Am. Ас - средняя работа деформирования стандартных образцов асфальтобетона при испытании соответственно по схем t Маршалла и при одноосном сжатии, Дж;

Лабораторный показатель сцепления C л находят в зависимости от прочности асфальтобетона при сжатии Rc по формуле

|

|

(3) |

Лабораторный показатель сцепления зависит от скорости деформирования и температуры испытания образцов, как и прочность при сжатии. Поэтому когезионное сцепление является реологической составляющей сопротивления сдвигу, отображая термовязкопластичные и усталостно-тиксотропные свойства асфальтобетона.

Предусмотренные стандартом предприятия работы должны производиться в соответствии с общими требованиями безопасности при проведении испытаний асфальтобетонных смесей и асфальтобетонов по ГОСТ 12801-84.

Статистическая обработка результатов испытаний

Среднее значение измеряемого показателя свойств асфальтобетона вычисляют как среднее арифметическое из результатов испытаний не менее трех образцов по формуле

|

|

(1) |

где X - среднее значение измеряемого показателя;

хi - значение показателя замеренное при испытании 1-го образца;

n -количество испытанных образцов.

Оценку дисперсии измеряемого показателя в выборке находят по формуле

|

|

(2) |

где S2(x)- оценка дисперсии измеряемого показателя свойств асфальтобетона.

Оценки дисперсий расчетных характеристик асфальтобетона при сдвиге находят по формулам

|

|

(3) |

|

|

(4) |

где S2() - статистические оценки дисперсий рассматриваемых показателей свойств асфальтобетона.

Прогнозирование сдвигоустойчивости асфальтобетона по сопротивлению сдвигу

Определяемые показатели свойств асфальтобетона и других материалов на основе органических вяжущих рекомендуется применять для расчета и прогнозирования сдвигоустойчивости покрытий и оснований автомобильных дорог.

В качестве основного критерия сдвигоустойчивости принимают гипотезу, что пластические деформации от действия транспортных нагрузок не возникнут, если сдвигающие напряжения в конструктивном слое не будут превышать среднее сопротивление материала сдвигу.

|

|

(1) |

где τдоп - допускаемое напряжение сдвига, характеризующее прочность асфальтобетона в расчетных условиях нагружения, МПа;

τф - фактическое максимальное касательное напряжение от колеса расчетного автомобиля, определяемое по решениям теории упругости для слоистых сред, МПа.

Сопротивление асфальтобетона пластичному сдвигу принято характеризовать законом трения Кулона.

|

|

(2) |

где р - нормальное напряжение в слое от расчетной нагрузки, МПа;

tg φ - коэффициент внутреннего трения асфальтобетона;

С - показатель когезионного сцепления асфальтобетона, соответствующий расчетным условиям работы дорожного покрытия, МПа.

Чтобы определить параметры приведения лабораторного показателя сцепления асфальтобетона к расчетным условиям необходимо дополнительно использовать показатели прочности по ГОСТ 12801 -84.

Расчетный показатель сцепления С определяют исходя из закономерностей деформирования и разрушения асфальтобетона в вязкопластичной стадии по формуле

|

|

(3) |

где Сл - лабораторный показатель когезионного сцепления асфальтобетона, МПа;

t л - среднее время нагружения образцов асфальтобетона в лаборатории, с;

t 1 - среднее время действия колесной нагрузки на асфальтобетонное покрытие при проходе одного расчетного автомобиля, с;

t n - максимальное непрерывное время эксплуатации покрытия при высокой расчетной температуре, час;

N - интенсивность движения расчетного автомобиля по одной полосе, авт./час;

m - коэффициент пластичности асфальтобетона;

U - энергия активации вязкопластичного разрушения асфальтобетона, кДж/моль;

R - газовая постоянная, 0,008314 кДж/°К моль;

Т n . - максимальная расчетная температура покрытия, °К;

Тл,- абсолютная температура испытания образцов в лаборатории,

323,15 °К;

Коэффициент пластичности m вычисляют по формуле

|

|

(4) |

где Rc,R3- показатели прочности при сжатии, соответственно при скорости деформирования 50 и 3 мм/мин, МПа.

Энергия активации вязкопластичного разрушения U в кДж/моль вычисляется на основании значений прочности при сжатии для двух температур.

|

|

(5) |

где R20, R50 - показатели прочности при сжатии соответственно при 20 и 50 °С, МПа.

Прогнозирование сдвигоустойчивости асфальтобетона по критерию накопленных пластических деформаций в покрытии

Настоящее приложение рекомендуется для дополнительного расчета и прогнозирования сдвигоустойчивости покрытий из асфальтобетонов и других материалов на основе битумных и полимерно-битумных вяжущих. В отличие от критерия прочности асфальтобетона при сдвиге, ориентированного на сопротивление материала при максимальной расчетной температуре покрытия, предлагаемый критерий сдвигоустойчивости базируется на суммировании необратимых деформаций сдвига от действия транспортных нагрузок во всем температурно-временном диапазоне нагружения покрытия за расчетный период эксплуатации.

В качестве дополнительного критерия сдвигоустойчивости принимают условие, чтобы накопленная пластическая деформация асфальтобетонного покрытия не должна превышать допустимой величины

|

|

(1) |

где γ n . - накопленная (суммарная) пластическая деформация асфальтобетонного покрытия;

γдоп - относительная деформация сдвига, определяемая из допустимой величины неровности асфальтобетонного покрытия по СНиП 3.06.03-85.

Накопленную пластическую деформацию асфальтобетонного покрытия следует вычислять по формуле

|

|

(2) |

где Ккол - коэффициент колейности учитывающий вероятность прохождения колес автомобилей по одному следу;

tp , - расчетный срок службы асфальтобетонного покрытия, сутки;

N - интенсивность движения расчетного автомобиля по одной полосе, авт./сутки;

t 1 , - среднее время действия колесной нагрузки на асфальтобетонное покрытие при проходе одного расчетного автомобиля, в минутах;

V л - скорость деформирования образцов при нагружении, 50 мм/мин;

h л - высота образца, 70,4 мм;

τф , - фактическое максимальное касательное напряжение от колеса расчетного автомобиля, МПа;

р - нормальное напряжение в слое от расчетной нагрузки, МПа;

tg φ - коэффициент внутреннего трения асфальтобетона;

Сл- лабораторный показатель когезионного сцепления асфальтобетона, МПа;

m - коэффициент пластичности асфальтобетона;

Тмин, Тмах - соответственно минимальная и максимальная расчетная температура покрытия, оК;

Р(Т) - частотное распределение (обеспеченность) температуры покрытия за расчетный срок службы;

U - энергия активации вязкопластичного разрушения асфальтобетона, кДж/моль;

R - газовая постоянная, 0,008314 кДж/°К моль;

тл,- абсолютная температура испытания образцов, оК;

Ключевые слова: асфальтобетон, метод испытания, колееобразование, сдвигоустойчивость, критерий сопротивления сдвигу, критерий пластической деформации.

Еще документы скачать бесплатно

www.gosthelp.ru

,

, ,

, ,

, ,

, ,

, ,

, ,

, ,

, ,

, ,

, ,

, ,

, ,

, ,

, ,

, ,

, ,

, ,

, ,

, ,

, ,

, ,

, ,

, ,

, ,

, ,

, ,

, ,

,