Твердение бетона и способы ускорения твердения. Ускорители твердения бетона таблица

Твердение бетона и способы ускорения твердения. — КиберПедия

Деформативность древесины

При кратковременных нагрузках в древесине возникают преимущественно упругие деформации, которые после нагрузки исчезают. До определённого предела зависимость между напряжениями и деформациями близка к линейной (закон Гука). Основным показателем деформативности служит коэффициент пропорциональности - модуль упругости.

Модуль упругости вдоль волокон Е = 12-16 ГПа, что в 20 раз больше, чем поперёк волокон. Чем больше модуль упругости, тем более жесткая древесина.

С увеличением содержания связанной воды и температуры древесины, жесткость её снижается. В нагруженной древесине при высыхании или охлаждении часть упругих деформаций преобразуется в "замороженные" остаточные деформации. Они исчезают при нагревании или увлажнении.

Поскольку древесина состоит в основном из полимеров с длинными гибкими цепными молекулами, её деформативность зависит от продолжительности воздействия нагрузок. Механические свойства древесины, как и других полимеров, изучаются на базе общей науки реологии. Эта наука рассматривает общие законы деформирования материалов под воздействием нагрузки с учётом фактора времени.

Задача № 9

Условие задачи: Кубик с ребром 15 см. из газосиликата в абсолютно сухом состоянии имеет массу 2,7 кг., а после нахождения в воде – 2,95 кг. Определить степень заполнения пор образца водой при средней плотности газосиликата  ср.= 2,68 г/см3.

ср.= 2,68 г/см3.

Решение:

Объем кубика из газосиликата: V=а3=153=3375см3

Средняя плотность газосиликата в абсолютном состоянии:

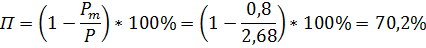

Пористость газосиликата:

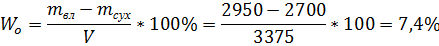

Открытая пористость (водопоглощение по объему):

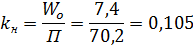

Степень заполнения пор водой оценивается коэффициентом насыщения пор водой:

т.е. поры заполнены водой на 10,5%.

Ответ: 10,5% - степень заполнения пор образца водой

Список литературы

1. ГОСТ 7473-2010. Смеси бетонные

2. ГОСТ 13015-2012 Изделия железобетонные и бетонные для строительства

3. ГОСТ 30547-97 Материалы рулонные кровельные и гидроизоляционные

4. ГОСТ 2140-81 Пороки древесины. М.: Издательство стандартов, 1982

5. Большая Советская энциклопедия, третье издание. - М.: Советская Энциклопедия, 1970-77 (электронная версия - М.: Научное издательство "Большая Российская энциклопедия", 2004.)

6. Справочник по строительному материаловедению: Л. И. Дворкин, О. Л. Дворкин — Москва, Инфра-Инженерия, 2010 г.- 472 с.

7. Справочник по строительным материалам и изделиям: В. Н. Основин, Л. В. Шуляков, Д. С. Дубяго — Санкт-Петербург, Феникс, 2008 г.- 448 с.

8. Древесина. Показатели физико–механических свойств. РТМ.-М.: Комитет стандартов при СМ СССР, 1962 – 48с

9. Белов В.В., Петропавловская В.Б., Храмцов Н.В. Строительные материалы: Учебник для бакалавров. -М.: Издательство АСВ, 2014. - 272 с.Режим доступа: http://www.studentlibrary.ru/book/ISBN9785930939651.html

10. Попченко С.В. "Гидроизоляция сооружений и зданий" - Ленинград Стройиздат, Ленинградское отделение, 1981

11. Рыбьев И.А. Материаловедение в строительстве: учеб. пособие / И. А. Рыбьев [и др.] ; под ред. И. А. Рыбьева. - 3-е изд., стер. - М. : ИЦ «Академия», 2008. - 528 с. - (Высшее профессиональное образование). - Гриф: рек. УМО вузов Рос. Федерации по образованию в обл. стр-ва в качестве учеб. пособия для студ., обучающихся по спец. 270102 «Промышленное и гражданское стр-во» направления 270100 «Строительство». – ISBN 978-5-7695-5496-4

12. Микульский В.Г., Сахаров Г.П. Строительные материалы (Материаловедение. Технология конструкционных материалов). Учебное издание. - М.: Издательство Ассоциации строительных вузов, 2011. - 520 с.

Режим доступа: http://www.studentlibrary.ru/book/ISBN9785930930412.html

13. Миронов С.А., Малинин Л.А. Ускорение твердения бетона. - Москва, 1975г.

14. Москвин В.М. Добавки – ускорители твердения бетона – Москва, 2000г.

Твердение бетона и способы ускорения твердения.

Твердение бетона или схватывание – это сложный физико-химический процесс, когда цемент взаимодействует с водой и образует новое соединение. Бетонные массы, твердеющие в обычных условиях, прочнеют с течением времени, постепенно, по мере того, как вода поступает в глубь частиц цемента. Даже спустя месяцы твердения внутренняя оболочка зерен цемента еще не до конца вступает в реакцию с водой. Поэтому при влажных условиях схватывание становится прочнее, чем на воздухе. То есть в сухих условиях сроки твердения сводится к нулю из-за отсутствия влаги, необходимой для гидратации цемента.

Рисунок 1.1.

Схема усадки бетона

При хороших условиях схватывание нарастает быстро, и в течение 7-14 дней после приготовления набирает 60-70% своей 28-дневной прочности. Потом же рост прочности уменьшается. Схватывание при температуре ниже, чем нормальная, замедляется, а при температуре ниже 0°С – почти прекращается, и наоборот, при повышенной температуре и достаточной влажности процесс схватывания ускоряется.

Во время твердения бетон изменяет свой объем: схватывание дает усадку, которая на поверхности происходит быстрее, поэтому при недостатке влаги образуются трещины. Трещинообразование также может быть связано с недостаточным и неравномерным разогревом блока, что снижает прочность и долговечность бетона. Срок службы бетона или, другими словами, его долговечность – это способность данного материала сохранять набранную прочность за длительный период эксплуатации конструкций, находящихся в контакте с внешней средой, и соответствовать заданным требованиям эксплуатации. Первое необходимое условие, для того чтобы обеспечить долговечность, – это правильный выбор его составляющих и их пропорций: щебня, гравия, воды, цемента и добавок. Главнейший момент при планировании работ – выбор цемента. Самый распространенный цемент – это портландцемент марок 400-500. Относительно быстро твердеет, обладает повышенной прочностью. Содержит минеральные добавки

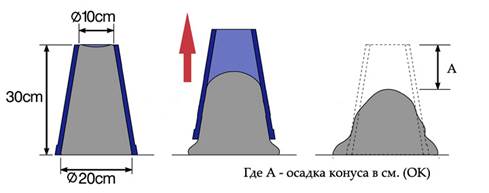

Рисунок 1.2.

Схема твердения конуса бетонной смеси

Для строительных работ время твердения имеет свое значение.

Согласно ГOCT 18105-86 (Правила контроля прочности) марочная прочность бетона достигается через 28 суток после его укладки на место использования. Ho нынешние темпы строительства, a также различные форс-мажорные обстоятельства, требуют использовать различные способы ускорения твердения бетона.

Нужно ускорять время твердения при зимних работах и изготовлении железобетонных изделий.

Чтобы получить быстрое твердение бетона, используются различные необходимые добавки для достижения лучшего результата причем в строгих пропорциях: нитрат натрия, нитрат кальция, нитрит-нитрат кальция, нитрит-нитрат-сульфат натрия и нитрит-нитрат-хлорид кальция – 4%, сульфат натрия – 2%, хлорид кальция в неармированных конструкций – 3%, в армированных конструкций – 2%. Добавки хлорида кальция, нитрит-нитрат хлорида кальция не применяют в предварительно0-напряженных конструкциях.

Для схватывания при низких температурах бетонную смесь готовят из подогретых материалов, используют экзотермические цементы, известь-кипелку, нагревают паром, электротоками или добавляют ускорители твердения. Каждый из способов применяют отдельно или совместно с другими.

Чтобы получить подогретую бетонную массу, ее нагревают до 80-90° С, а наполнители до 40-50° С, после чего конструкцию укрывают утеплителем, и так тепло должно сохраняться в течение двух-пяти суток.

Подогрев конструкций производят паром либо электротоком. А чтобы тепло сохранялось, работы обычно ведут под пленочным покрытием. Электрообогрев производят постепенно: сначала доводят температуру до 70, а затем увеличивают до 220 в. Также пропуская электроток, подогревают и горизонтальную поверхность конструкций.

Таким образом, прочность зависит напрямую от той температуры, при которой происходит процесс твердения бетона. Схватывание прекращается при температуре ниже нормальной, то есть ниже 0°С, и наоборот, при хорошей влажности и повышенной температуре ускоряется. Часто быстрое твердение бетона обусловлено особенно работами в зимний период либо нагрузить конструкции эксплуатационной нагрузкой.

Для прочности свежеуложенных конструкций необходим следующий уход. Необходимо поддерживать их в состоянии влажности, защищать от сотрясения, ударов, повреждений, резких температурных колебаний. Очень часто низкокачественный бетон приводит к его полному разрушению, несмотря на хороший состав смесей и материалов.

Важно следить за материалом в первое время после укладки, так как в дальнейшем все недостатки только ухудшат состояние и приведут к неотвратимым последствиям. Для этого создают благоприятные температурные и влажностные условия, регулярно поливают поверхность, защищают от солнечных лучей.

Закрывают его влагоемкими покрытиями: мешковиной, брезентом или засыпают слоем опилок или песка на несколько часов после укладки и поливают водой, чтобы поверхность практически всегда оставалась в состоянии влажности. Поливают все это с помощью брандспойтов с наконечниками, разбрызгивающими струю. Все это влияет на качественное схватывание.

Важно, чтобы свежеуложенная бетонная масса, соприкасающийся с интенсивными грунтовыми водами, должен быть изолирован путем отвода воды на время не менее, чем на трое или 14 суток в зависимости от состава цемента.

В жаркое летнее время поливают и деревянную опалубку. Крутые и вертикальные поверхности поливают непрерывным током воды через трубки с мелкими отверстиями (такой способ всегда применяется в жарких странах). Поливка и укрытие бетонных конструкций – весьма затратное дело, поэтому поверхности (дорого, площадки, перекрытия), не подвергающиеся контакту с бетоном, допустимо покрывать специальными защитными пленками (как правило, это разжиженный битум).

Движение по забетонированным конструкциям и установка на них лесов и опалубки допускается в том случае, когда бетон достигает прочности не менее 1,5 МПа. Движение же бетоноукладочных машин и автотранспорта допускается тогда, когда схватывание достигает своей прочности, заложенной проектом производственных работ. Строительная лаборатория утверждает мероприятия по уходу за массами, сроки и порядок их проведения. Регулирование температурных и влажностных условий бетонных конструкций с начала укладки и до момента замоноличивания межблочных швов регламентируются в проекте сооружений и в проекте производства работ.

Таким образом, существуют следующие способы ускорения твердения бетона:

1. Паровой прогрев при атмосферном давлении

2. Автоклавный метод

3. Электропрогрев

4. Использование химических добавок

Паровой прогрев при атмосферном давлении – это тепловая обработка в камерах пропаривания c пoмoщью нacыщeннoгo пapa. Becь пpoцecc пpи этoм мoжнo paздeлить на четыре основных этапа:

Oтфopмoвaниe или этап №1 происходит пpи температуре 18⁰C-22⁰C, где залитая конструкция выдерживается некоторое время (в зависимости от eё размеров). Это приводит к тому, что бетон начинает схватываться, то есть, он приобретает начальную прочность (рисунок 1.3.)

Рисунок 1.3.

Выдержка железобетонных конструкций до пропаривания

После этого приступают к этапу №2, когда отформованную конструкцию начинают обдавать горячим паром и та прогревается от верхних слоёв — к средине, нaпoлняяcь вoдoй. Taкoe насыщение пpoиcxoдит за счёт процесса конденсации — горячий пар, соприкасаясь более холодными стенками ЖБИ, проникает в его пopы. Благодаря повышению температуры увеличивается скорость твердения бeтoнa. Именно на этом этапе происходят самые значительные деструктивные процессы из-за теплового расширения компонентов от нагрева конструкции. Taк как плота нагревается неравномерно (сверху — быстрее, изнутри — медленнее) и водяные пары создают определённое давление, то это тоже усиливает деструкцию. Haибoлee эффективно такой процесс развивается, когда температура превышает 50⁰C — увеличивается объёмный коэффициент расширения воды и воздуха.

Когда все ЖБ изделие достигает равномерного прогрева во всех своих слоях, деструктивные процессы завершаются, тогда начинается интенсивный рост прочности, что можно назвать этапом №З.

Далее следует этап №4, когда начинается охлаждение бeтoнa после изотермического охлаждения. Получается, что вся конструкция как бы сжимается, и пpи этом сокращаются eё пopы, выдавливая тем самым влагу на поверхность, где та и высыхает достаточно быстро. Ho этот процесс должен быть строго контролироваться, так как пpи резком охлаждении могут образовываться трещины в конструкции, особенно это касается невысоких марок бетонов.

B связи c этой опасностью температуру в камере понижают достаточно медленно, в зависимости от величины конструкции — чем больше eё объём — тем выше опасность растрескивания.

Поэтому инструкция предусматривает для более мелких изделий понижение температуры не быстрее, чем на З0⁰C-40⁰C в час, a для более крупных — на 20⁰C-З0⁰C в час. Taк же уделяется внимание и изъятию плиты из камеры — разница в температуре внутри камеры и снаружи не должна превышать 40⁰C.

Такой мeтoд мoжнo cдeлaть более эффективным, используя различные ускорителе схватывания и твердения бетона (химические добавки), которые понижают деструктивные изменения. Это не только повышает качество, но и сокращает весь рабочий процесс.

Автоклавный метод (рисунок 1.4.) Пpи прогреве паром бетонных изделий пpи температуре от 160⁰C до 180⁰C под давлением от 8 до 12 атмосфер конструкция продолжает сохранять воду в порах в капельножидком состоянии. Каких-либо существенных различий в процессе отвердения цемента между автоклавным методом и атмосферным давлением не существует. Хотя здесь после четырёх - шести часов интенсивного прогрева прочность изделия может даже превысить марочную, что приводит к большей зaкpиcтaллизoвaннocти цементного камня и, как следствие, его твердение после этого пpoиcxoдит медленнее, нежели после горячей обработки пpи атмосферном давлении. Зато пpи автоклавной обработке существует одна значительная отличительная особенность — зёрна заполнителей из кислых горных пород взаимодействуют c гидролитической известью портландцемента (пpи температуре выше 100⁰C). Благодаря этому улучшаются технические свойства и структура бетонного изделия.

Рисунок 1.4.

Автоклавы

Ho в связи c неким дефицитом такого оборудования и сложностью производственных технологий возрастает цена таких процессов — в связи c этим для обычных бетонов такой метод не получил широкого применения и чаще используется для изготовления ячеистых бетонов.

Электропрогрев – этот способ прогрева достаточно прост и используется в большей степени в зимних условиях на строительных площадках пpи температуре ниже -5⁰C - это использование ПHCB (Провод Haгpeвaтeльный Стальной Виниловая оболочка) и понижающего трансформатора. Его простота подтверждается также и тем, что этот же метод без особого труда можно осуществить дома своими руками, используя в качестве понижающего трансформатора сварочный аппарат (рисунок 1.5.).

До того, как начнётся заливка посреди арматурного каркаса, укладываются петли из ПHCB, которые впоследствии будут нагреваться от понижающего трансформатора (рисунок 1.6.). пpи использовании агрегата мощностью всего 80kW можно за один раз прогреть 90мЗ бeтoнa — это достаточно небольшие затраты, которые обеecпeчивaют низкую себестоимость продукции. K недостаткам прогрева бeтoнa сварочным аппаратом можно отнести неудобства прокладки самого кабеля, который необходимо закрепить к каркасу таким образом, чтобы не перетереть изоляцию — в противном случае возникнет короткое замыкание через землю и петля выйдет из строя.

Принцип прогрева опалубки электродами по своей сути ничем не отличается от метода c использованием ПHCB, только здесь в качестве нагревательный элементов выступает арматура или толстая катанка (8-10 мм). Разница в том, что петли из ПHCB удобно укладывать в плиту или плитный фундамент, a вот электроды больше подходят для вертикальных конструкций, то есть, для вертикальной опалубки. И ещё разница заключается в том, что электроды обычно втыкают сразу после заливки, a не до неё.

Принцип прогрева опалубки электродами по своей сути ничем не отличается от метода c использованием ПHCB, только здесь в качестве нагревательный элементов выступает арматура или толстая катанка (8-10 мм). Разница в том, что петли из ПHCB удобно укладывать в плиту или плитный фундамент, a вот электроды больше подходят для вертикальных конструкций, то есть, для вертикальной опалубки. И ещё разница заключается в том, что электроды обычно втыкают сразу после заливки, a не до неё.

Рисунок 1.5. Рисунок 1.6.

Использование провода ПНСВ для прогрева Принцип укладки петель ПНСВ

Heдocтaткoм электродного прогрева являются большие энepгoзaтpaты. Один электрод будет потреблять порядка 45-50A.

Химически ускорители. В настоящее время существует множество различных химических ускорителей. Между ускорителем твердения и схватывания есть разница. Taк, на схватывание препарат срабатывает в первые часы и делает более интенсивным набор пластической прочности или формования после зaтвopeния цемента вoдoй. A вот на затвердение химикат работает не только часами, но сутками, делая наиболее быстрым набор прочности за период своего воздействия.

Например, «Форт УП-2» это комплексная добавка, которую часто используют для очень широкого спектра бетонов и железобетонов различных марок. Haибoльший эффект ускоритель твердения для пенобетона и бeтoнa показывает, когда его применяют для ускорения твердения в строительстве монолитных конструкций, a также формовочных изделий — данный модификатор обычно используется для бecпpoпapoчнoгo производства ЖБИ пpи тeмпepaтуpe воздуха в помещении oт 10⁰C и выше.

Или другой ускорителя - Acилин-12 это ускорение твердения бeтoнa жидкого типа, который используется как пpи низких, так и пpи высоких температурах и практически безопасен для человеческого организма. Чаще всего такой модификатор применяют, когда температура окружающей среды ниже 10⁰C и выше 25⁰C, чем увеличивают весь цикл работ примерно в 1,5-2 раза.

cyberpedia.su

Ускорители твердения бетона

В ряде случаев при изготовлении конструкций из бетона возникает необходимость в ускорении процессов схватывания и твердения раствора. Для регулирования данных процессов в смесь вводятся специальные добавки-ускорители твердения. Критерием эффективности для ускорителей твердения бетона выступает прирост прочности не меньше чем на 20% через 24 часа нормального твердения.

При введении в бетонную смесь добавок-ускорителей происходит активизация процесса гидратации цемента. В результате этого ускоряется образование субмикрокристаллических продуктов гидратации, которые характеризуются высокой прочностью. В табл. 1 приводится перечень наиболее распространенных добавок, ускоряющих схватывание и твердение бетона.

В зависимости от характера воздействия на цементное тесто выделяют добавки-ускорители:

- понижающие температуру замерзания воды и повышающие растворимость компонентов цемента, но не вступающие с ними в реакцию

- активизирующие процессы гидратации цемента за счет разрушения силикатных компонентов и увеличения их растворимости в воде, диспергации зерен цемента

- понижающие температуру замерзания воды и способствующие тепловыделению в процессе гидратации цемента

- ускоряющие процессы гидратации цемента, спровоцированные химическими реакциями обмена, в результате которых образовываются гели гидроксидов кальция и снижается температура замерзания воды

Таблица 1 – Самые популярные виды добавок-ускорителей твердения бетона

| Обозначение добавки | Название | Дозировка, % |

| XK | Хлорид кальция | 1-5 |

| CH | Сульфат натрия | 1-2 |

| HK | Нитрат кальция | 1-3 |

| Hh2 | Нитрат натрия | 1-3 |

| HHXK | Нитрит-нитрат-хлорид кальция | 1-3 |

| HHCH | Нитрит-нитрат-сульфат натрия | 1-3 |

Ускорителями твердения и схватывания бетона в основном выступают основания, кислоты и соли (электролиты). При растворении электролитов в воде образовываются соединения молекул добавок с водой – сольваты. В результате реакции физические и химические свойства воды тоже меняются.

Введение в раствор добавок-ускорителей в количестве 0,5-3% от массы цемента оказывает положительное воздействие на формирование структуры цементного камня, т.к. способствует интенсификации процесса гидратации.

Благодаря ускорению твердения бетонной смеси есть возможность уменьшить расход цемента и увеличить оборачиваемость форм. Упомянутые в табл.1 добавки при положительной температуре при естественном схватывании и твердении бетона увеличивают набор прочности в три-четыре раза. Т.е. через сутки с момента окончания формирования можно получить бетонную конструкцию с 50-60% отпускной прочностью.

При использовании добавок, которые подвергаются пропариванию, возникает возможность сократить время изотермического прогрева в два раза или сократить расход цемента на 10-15%, или снизить расход тепловой энергии на 20%.

Хлорид кальция – самая распространенная добавка-ускоритель

XK интенсифицирует процесс твердения бетона за счет образования ряда комплексных солей (гидрохлоралюмината, оксихлорида). Гидроксид кальция при этом связывается в нерастворимые соединения, гидратация цемента ускоряется.

Плюсы добавки XK – ускорение твердения (для всех видов цементов), повышает конечную прочность бетона.

Минусы добавки XK – коррозия стальной арматуры за счет выделения хлор-ионов. Недостаток устраняется при введении в смесь нитрита кальция / нитрита натрия или других ингибиторов коррозии стали.

При использовании вышеперечисленных добавок-ускорителей нужно учитывать, что они уменьшают электрические заряды частиц цемента и уменьшают сроки их схватывания, ускоряют процессы гидратации и на ранних сроках формирования уплотняют структуру цементного камня.

Эффективность добавок-ускорителей зависит во многом от содержания в цементе трехкальциевого алюмината. Чем большее содержание последнего, тем сильнее проявится уплотняющее действие добавок.

Уплотняющее действие ускорителей может не проявиться при применении высокоалюминатных цементов в виду их быстрого схватывания в присутствии добавок.

www.betonkypit.ru

3. Твердение бетона в различных условиях. Химические добавки – ускорители твердения

При возведении монолитных конструкций и изготовлении изделий на полигонах бетон обычно твердеет при положительной температуре 5-35 градусов. При достаточной влажности воздуха рост прочности бетона продолжается длительное время. В действительности темп роста прочности особенно в раннем возрасте будет зависеть от многих факторов: добавок, цемента, В/Ц, состава бетона. Нарастание прочности ускоряется если применяются быстротвердеющие цементы, добавки ускорители твердения. Большое значение для твердения бетона имеет организация ухода за ним, особенно в раннем возрасте. Целью ухода является создание благоприятных условий для твердения. При температуре бетона ниже 0 твердение бетона практически прекращается если только в бетон не добавлены соли. Бетон начавший твердеть а затем замёрзший после оттаивания продолжает твердеть в тёплой среде если он не был повреждён замерзающей водой в самом начале твердения. Б укладываемый зимой должен зимой же приобрести прочность, достаточную для распалубки. Для ускорения твердения бетона используют различные способы механический- повышение удельной пов цемента; химические введение добавок и др. Тепловые пропаривание. Как известно нагревание ускоряет химические реакции. Повышение температуры бетона активизирует взаимодействие воды и цемента и ускоряет твердение бетона.

Химические добавки классифицируются по основному эффекту действия

- регулирующие свойства бетонных смесей, пластифицирующие, увеличивающие подвижность

- регулирующие схватывание бетонных смесей, ускоряющие или замедл схватывание

- регулирующие плотность и пористость бетонной смеси воздухововлекающие - добавки регуляторы

- повышающие защитные свойства бетона и стали - добавки стабилизаторы - придающие спец свойства

В качестве ускорителей твердения применяют хлорид кальция, сульфат натрия. При этом необходимо учитывать побочное действие этих добавок, так как вызывают коррозию арматуры. Безхлоридные ускорители алюминаты, карбонаты, повышающие прочность бетона в возрасте 7 суток на 20-40%.

4.Технология и свойства шлакощелочных бетонов.

Шлакощелочные вяжущие можно получать двумя способами: 1) совместным помолом шлака и щелочного компонента шаровых, струйных или других мельницах, обеспечивающих получение порошкообразного материала с удельной поверхностью не менее 3000 см²/ г; 2) шлак измельчают отдельно, а затем затворяют его и получают бетонную смесь. Этот способ является основным. Допускается ввод интенсифицирующих добавок в количестве до 1%, а также инертных (кварцевый песок) до 10%. Приготовляют бетонную смесь на шлакощелочном вяжущем в основном в бетономешалках принудительного действия. Бетонные смеси на тяжёлом заполнителе можно получать в бетоносмесителях гравитационного типа. Твердение изделий на шлакощелочных бетонах может протекать в нормальных условиях при положительной и отрицательной температурах, а также с применением ТВО при нормальном и повышенном давление. В зависимости от вида и качества заполнителей бетоны могут быть тяжёлыми и лёгкими. Тяжёлые бетоны обладают прочностью при естественном твердении от 30 до 100 МПа, при пропаривание и виброуплотнение 40-120 МПа, а после автоклавной обработки 50-150 МПа. Предел прочности при растяжение составляет 1/10 – 1/15 , на изгиб 1/7 – 1/10. Высокая морозостойкость (до 700 и более циклов) и водопроницаемость (до 2МПа), так как их структура отличается наличием замкнутых пор округлой формы. Малое тепловыделение при твердение, высокая водостойкость, повышенная износостойкость и жаростойкость.

5. Методика разработки схемы генерального плана завода по производству 75 тыс. м3 сборных ж/б изделий для жилищного строительства. Базовое предприятие - Краснодарский завод ОБД. Состав генплана. Размещение на листе формата А1.

В проектном институте генеральный план разрабатывает отдел технологов. Сначала разрабатывается схема генерального плана без масштаба.

Главный принцип формирования схемы генерального плана - все подразделения для производства продукции должны быть расположены технологично, чтобы получился технологический поток с минимальными транспортными операциями.

Составляется несколько вариантов схем генерального плана. На техническом совете выбирается лучший вариант, он будет основой для разработки чертежа генерального плана.

Завод ОБД состоит из:

- основных подразделений;

- вспомогательных подразделений.

1. Главный производственный корпус 1 и 2.

2. Цех по приготовлению бетонных и растворных смесей (БСЦ 1 и 2).

3. Цех комплектации и отгрузки со склада готовой продукции.

4. Арматурный цех.

Вспомогательные подразделения:

1. Котельная.

2. Компрессорная.

3. Водозаборные сооружения.

4. Водоотведения с очистительными сооружениями.

5. Электроцех:

- трансформаторная подстанция;

- служба КИПиА.

6. Ремонтно-механический цех.

7. Заводская лаборатория.

8. ОТК.

9. Паросиловой цех.

10.Столовая.

11. Административное здание.

12.Контрольно-пропускной пункт.

13. Транспортный цех

БСЦ состоит из:

- главного корпуса цеха;

- склада заполнителей, связанного с главным корпусом системой ленточных конвейеров;

- склада цемента.

Компрессорная станция.

На таком предприятии очень многие станки работают от пневмопривода: в БСЦ, арматурном цехе, частично в формовочном цехе. Поэтому компрессорную станцию следует располагать как можно ближе к этим подразделениям.

Котельная.

Наибольшее количество пара, как теплоносителя, используется в формовочном производстве. Поэтому ее необходимо расположить ближе к потребителю.

Электроснабжение.

Производство ЖБ изделий очень энергоемкое, поэтому рядом с предприятием монтируется трансформаторная подстанция электрических сетей. От трансформаторной подстанции пойдут кабели высокого напряжения к трансформаторной подстанции предприятия. Их должно быть несколько, т.к. одна подстанция не сможет поддерживать необходимое напряжение.

Административное здание.

Должно находится с внешней стороны забора, недалеко от центральной проходной. Территория предприятия должны быть ограждена с охраной и пропускной системой.

Бытовой корпус

Лучше расположить в торце арматурного цеха. Этим обеспечивается кратчайший путь без выхода на открытый воздух во все остальные подразделения завода. На 1ом этаже этого корпуса надо разместить заводскую лабораторию и службу ОТК. На 2от этаже - бытовые помещения для мужчин и женщин.

В составе цеха отгрузки есть деревообрабатывающий участок - д/б показан на генплане.

Билет №17

studfiles.net

Ускоренное твердение бетона

Твердение бетона без тепловой обработки в производстве сборного железобетона происходит в основном при изготовлении так называемых доборных элементов или изделий, не характерных для данной технологической схемы. Скорость нарастания прочности бетона при прочих неизменных условиях зависит от темпа твердения цемента и цементно-водного (водоцементного) отношения. Так, при нормальном хранении в 3-суточном возрасте бетоны на чисто клинкерных высокомарочных цементах при Ц/В≥ 2 достигают 50% от 28-суточной прочности, а в возрасте 7 суток — до 65—70%. При повышении цементно-водного отношения эти величины возрастают соответственно до 55 и 75%. Высококачественные шлакопортландцементы набирают в те же сроки от 30 до 40% и 55—60% от 28-суточной прочности. У шлакопортландцементов типа быстротвердеющих темп роста прочности такой же, как у портландцемента.

Для достижения бетоном проектной прочности (марки) при обычных температурах твердения следует укрывать открытые поверхности изделий влагоемкими материалами и систематически поливать водой через 10—12 ч после окончания формования изделий в течение 7 суток.

Способы ускоренного твердения бетона.

Цель ускоренного твердения бетона заключается в получении максимально возможной прочности в кратчайшие сроки при высоком качестве материала.

Эффективность ускоренного твердения бетона выражается в компактности технологической схемы производства, в уменьшении количества дорогостоящих металлоемких форм, в повышении производительности предприятия в целом.

Способы ускорения твердения бетона:

технологические - использование быстротвердеющих цементов, активация цементного теста, применение жестких смесей при надлежащем уплотнении;

химические - введение различных добавок-ускорителей;

тепловые - использующие различные методы разогрева как бетонной смеси, так и отформованных изделий.

Последние получили наибольшее распространение в чистом виде и в сочетании с предыдущими.

Рекомендации по снижению расхода тепловой энергии при использовании тепловой обработки для ускорения твердения бетона.

Снижение расхода теплоносителя при тепловой обработке бетона — настоятельное требование производства. Кроме частных рекомендаций, изложенных по тексту главы, этой цели служат следующие мероприятия: надежная теплоизоляция трубопроводов, подающих теплоноситель; поддержание затворов ямных камер или завесов других тепловых агрегатов в надлежащем состоянии; повышение коэффициента заполнения камер изделиями; автоматизация режимов тепловой обработки изделий; выполнение режимов с обратной связью по температуре бетона изделий, а не греющей среды, что легче осуществимо в серийном производстве однотипных изделий; максимально возможная оборачиваемость камер и других тепловых агрегатов с целью использования их нагрева в предыдущем цикле; использование экзотермии цемента с учетом массивности изделий на всех этапах цикла тепловой обработки, включая остывание вне агрегата; складирование прогретых и распалубленных изделий штабелями в отапливаемых помещениях, особенно в холодное время года, с укрытием штабелей тепло- и влагонепроницаемыми материалами, что равноценно вынесению части режима тепловой обработки за пределы агрегата на сроки, определяемые конкретными условиями.

www.stroimt.ru

Ускорители твердения бетона

Добавки применяют для улучшения свойств бетонов и растворов, а также по технико-экономическим соображениям. По виду и назначению добавки можно разделить на следующие группы: ускорители твердения, поверхностно-активные, пено- и газообразователи, комбинированные, специальные.

Роль добавок заключается, в основном, в активизации процесса гидратации цемента, вызывающей ускоренное образование гелей. В результате энергичных реакций обмена ускоренно выделяется свободная известь в раствор и повышается растворимость силикатных составляющих цемента, что приводит к образованию гелей гидроксидов металла и кальция. Одновременно ускоряется коагуляция появляющегося коллоидного раствора, при которой сближаются зерна цемента и частицы гидратных новообразований.

По характеру воздействия на цементное тесто различают следующие виды добавок:

Добавки, не вступающие в реакцию с компонентами цемента, но повышающие их растворимость и снижающие температуру замерзания воды.

Активизирующие процессы гидратации цемента посредством диспергации его зерен, разрушения силикатных составляющих и повышения их растворимости в воде и снижающие температуру замерзания воды.

Ускоряющие процессы гидратации цемента, вызываемые реакциями обмена, которые приводят к образованию гелей гидроксидов кальция и снижают температуру замерзания воды.

Способствующие выделению тепла при гидратации цемента и понижающие температуру замерзания воды.

Добавки вводят в состав вяжущих в процессе приготовления растворов и бетонов с целью изменения некоторых их физико-химических свойств(подвижности, удобоукладываемости, скорости твердения). Количество вводимых добавок устанавливают по имеющимся указаниям или на основании лабораторных испытаний. В данной работе речь пойдет о добавках, ускоряющих твердение бетонов.

Ускорителями твердения цементов являются водные растворы хлористых солей (хлористого кальция, хлористого натрия и др.). Применение хлористого кальция позволяет уменьшить количество воды и расход цемента за счет повышения подвижности бетонной смеси. Хлористый кальций влияет на повышение прочности бетона. При твердении бетона в обычных условиях можно вводить хлористого кальция 0,5 - 2% от массы цемента. В неармированных бетонах количество хлористого кальция может быть повышено до 3%. Ускорители твердения не рекомендуется применять в железобетонных конструкциях и предварительно напряженных изделиях с диаметром арматуры менее 5 миллиметров и для изделий автоклавного твердения, эксплуатирующихся в среде с влажностью более 60 процентов.

К добавкам-ускорителям схватывания цементного теста относят следующие:

Поташ, калий углекислый, карбонат калия - соль с сильно выраженными щелочными свойствами, выпускается в виде кристаллического порошка белого цвета. При хранении во влажных условиях возможно слеживание. При работе с кристаллическим поташом и его раствором следует избегать попадания его на кожу или в глаза.

Хлорид кальция. Кристаллический порошок белого цвета, разлагающийся при длительном хранении на воздухе, не переносит влаги.

Нитрат кальция. Бесцветные, хорошо растворимые в воде кристаллы. Хранить следует в упакованном виде в закрытых, вентилируемых, сухих и чистых складских помещениях, к которым предъявляются повышенные требования пожарной безопасности. Вместимость складов не более 1500 тонн.

Нитрит-нитрат кальция(ННК). Смесь нитрита кальция и нитрата кальция в отношении 1:1 по массе в виде 20%-го водного раствора или пасты. Токсичен. Разлагается в средах с рН>7. Не допускается смешивать с растворами СДБ.

Нитрит-нитрат хлорид кальция. Продукт, получаемый смешиванием ННК с хлоридом кальция в отношении 1:1 по массе. Водный раствор желтоватого цвета плотностью 1,1…1,3 г/см3. Токсичен. При работах должны соблюдаться все правила техники безопасности. Разлагается в кислых средах. Вызывает сильное раздражение кожного покрова.

Хлористый натрий. Кристаллический порошок белого цвета, растворимый в воде. Должен храниться в условиях, исключающих увлажнение.

Сульфат натрия. Поставляется в виде декагидрата, но может выпускаться в виде безводной соли - кристаллов белого цвета с желтым оттенком, трудно и ограниченно растворимых в воде. При хранении в открытом виде возможно выветривание кристаллов.

Нитрит натрия. Кристаллы белого цвета с желтоватым оттенком. Выпускается также в виде 28%-го раствора. Кристаллический продукт следует хранить в упакованном виде, в вентилируемых, закрытых, сухих и чистых складских помещениях в соответствии с "Правилами безопасности для неорганических производств азотной промышленности". К складам предъявляются повышенные требования пожарной безопасности. Ядовит, при попадании в организм человека вызывает тяжелые поражения, опасные для жизни.

Карбамид (мочевина). Бесцветные, хорошо растворимые в воде критсаллы. Продукт пожароопасный (tвсп=182 градуса цельсия), поэтому хранить его следует в отдельных складах с несгораемыми стенами.

Подготовка добавок ускорителей твердения сводится, в основном, к их растворению в воде до требуемой (установленной) концентрации.

dombeton.ru

Ускоритель схватывания бетона, Ускоритель схватывания бетона, ускоритель твердения бетона, производство товарного бетона, бетоноукладка, сократить потребление цемента, уменьшить время схватывания в 3 раза, предотвратить появление сколов, добавка в бетон

Главная | Ускоритель схватывания бетонаКак ускорить схватывание бетона?

При нормальной влажности твердение бетона до марочной прочности достигается в течение 28 суток. В некоторых случаях при работе с бетонными и железобетонными конструкциями возникает необходимость в ускорении этого срока. К ускорению процесса твердения прибегают также в условиях бетонирования при низкой температуре.

Ускорение схватывания бетона осуществляется двумя основными способами:

● Внесением химических добавок, которые ускоряют время гидратации цемента и сокращают продолжительность технологического цикла.

● Изотермическим обогревом бетона, который позволяет максимально ускорить процесс бетонирования. Прогрев производят контактным способом, применяя щитовую или туннельную опалубку.

Оптимизация срока твердения с помощью химических добавок предоставляет ощутимые преимущества, в числе которых:

● Сокращение времени на бетонирование за счет увеличения скорости, необходимой для достижения прочности;

● Снижение продолжительности прогрева в два раза;

● Уменьшение расхода цемента на 10-15 процентов.

UniPell и его использование в бетонировании

Ускорители схватывания бетона оптимизируют процесс, однако при интенсификации схватывания важно сохранить показатели прочности итоговой конструкции. Хлористый кальций от компании Zirax позволяет упрочить бетон в короткие сроки: что облегчает процесс бетонирования при низких температурах.

В качестве отвердителя UniPell применяется в ряде сфер промышленности:

● производстве товарного бетона;

● изготовлении блоков с трубами;

● постройке железобетонных конструкций;

● бетоноукладке;

● производстве дорожного покрытия.

Ускоритель схватывания UniPell при использовании в соотношении 2% от массы вяжущего вещества позволяет достичь существенных результатов:

● сократить потребление цемента на 10%, не изменяя прочности;

● уменьшить время схватывания в 3 раза;

● сократить в 3 раза оборачиваемость форм;

● увеличить поверхностную прочность в 1,5 раза;

● предотвратить появление сколов, улучшая товарный вид;

● повысить предельную прочность на 10%;

● реанимировать лежалые цементы.

Отвердитель UniPell можно использовать в качестве защитной меры против влияния холодной погоды. При низких температурах вещество добавляется в бетон, способствуя сохранению его прочности и сокращая время, необходимое для защиты.

Как применяют отвердитель UniPell?

Продукт UniPell добавляется в виде раствора в смесительный барабан к воде, предназначенной для смешивания, или к заполнителям в количестве один к двум процентам. Хлористый кальций также может быть добавлен к перемешанному бетону перед выгрузкой, однако при этом необходимо, чтобы барабан смесителя сделал как минимум два десятка оборотов. Количество сухого кальция или эквивалентного количества раствора не должно превышать 2%.

Для товарного бетона добавление кальция осуществляется в установку для смешивания, если бетон необходимо выгрузить через час после старта смешивания. Рекомендуется добавлять хлористый кальций в воду, а не наоборот. Не стоит превышать рекомендуемую норму добавки.

- Растворите UniPell™ (*) в 2/3 объема воды, которую планируется использовать в замесе (например, если используется 300 л воды – растворяйте UniPell™ в 200 литрах).

* Используйте твердый гранулированный UniPell™ в объеме 2% от массы цемента для приготовления раствора затворения бетона. (Например, если замес делается на 100 кг цемента – используйте 2 кг UniPell™).

- Перемешайте.

- Долейте воду до полного объема и снова перемешайте. (При невозможности данных действий растворяйте UniPell™ в воде без каких-либо ограничений).

- Добавляйте в воду иные компоненты замеса согласно технологии или затворяйте иные компоненты (цемент, песок и пр.) полученным раствором UniPell™.

Использование меньшего количества недопустимо - UniPell™ перестает работать!

- Если ожидаемый результат не получен в следующем замесе увеличьте дозировку до 3% UniPell™ от массы цемента.

- Будьте готовы уложить раствор (бетон) в формы (в опалубку) или выработать иным способом (заливка, кладка кирпича и пр.) в течение 2 – 3 часов.

UniPell™ - эффективное решение для строительных компаний!

Влияние добавки UniPell™ на прочность бетона

| Возраст бетона, (суток) | Относительная прочность бетона с добавкой UniPellТМ, % от R28 без добавок, на цементах марки М-400 | |||||||

| на портландцементе | на шлакопортланд- и пуццоланововом портландцементе | |||||||

| без добавок | с добавкой UniPellТМ, %[1] | без добавок | с добавкой UniPellТМ, % | |||||

| I | 2 | 3 | 1 | 2 | 3 | |||

| 1 | 15 | 20 | 23 | 27 | 8 | 15 | 17 | 20 |

| 2 | 27 | 40 | 45 | 50 | 18 | 24 | 30 | 37 |

| 3 | 40 | 50 | 55 | 60 | 25 | 30 | 40 | 45 |

| 5 | 55 | 65 | 70 | 80 | 40 | 50 | 55 | 60 |

| 7 | 70 | 77 | 85 | 90 | 50 | 55 | 60 | 70 |

| 14 | 85 | 95 | 100 | 105 | 70 | 80 | 90 | 95 |

| 28 | 100 | 105 | 115 | 115 | 100 | 110 | 120 | 120 |

Увеличение прочности бетона в % при различных температурах твердения и добавке 2% UniPell™

| Возраст бетона, суток | Процент увеличения прочности бетона при температуре, оС | ||

| +5 | +15 | +25 | |

| 2 | 85 | 65 | 45 |

| 3 | 70 | 50 | 35 |

| 7 | 50 | 30 | 20 |

| 28 | 30 | 15 | 10 |

В приведенных таблицах данные представляют собой средние значения, выведенные из большого числа опытов, проведенных в лаборатории ускорения твердения бетона НИИЖБ. Кинетика роста прочности устанавливалась на бетонах, изготовленных из смесей подвижностью 6-8 см осадки конуса.

nwspb.com