Сертификат пожарной безопасности «Элакор ЭД Наливной пол». Элакор эд

Белый наливной пол. От ПРОИЗВОДИТЕЛЯ. Элакор-ЭД Наливной пол Белый.

Технология белого наливного пола

Технология аналогична нанесению эпоксидных покрытий и эпоксидных наливных полов Элакор-ЭД.

Покрытие может выполняться как методом налива финишного слоя, так и методом окрашивания.

При обоих методах для нанесения финишных слоев Вы используете не обычный эпоксидный наливной пол или эпоксидную эмаль, а Белый наливной пол. Все операции, кроме финишных слоёв, выполняются материалами по вышеуказанным технологиям.Покрытие, выполненное методом налива, получается ровное, гладкое, практически «идеальное».Получить такую ровность, гладкость методом окрашивания практически невозможно.

Цена белого покрытия

Цена материалов тоже зависит от метода нанесения.

Удорожание указано для того же расхода белого пола, что и «обычного» наливного эпоксидного пола. Удорожание вызвано большей ценой белого наливного пола (материала). Но при нанесении методом «налива» и четкого выполнения технологии наливных полов, расход для финишного слоя можно уменьшить до 1,2кг/м², так как растекаемость белого наливного пола значительно выше, чем «обычного» эпоксидного пола. Если сократить расход материала для финишного слоя, то удорожания практически не будет, а эксплуатационные и декоративные свойства не пострадают.

Другие наливные полы цена

Свойства покрытий, изготовленных из «Элакор-ЭД» - Экстра Белый наливной пол:

- при производстве работ по нанесению отсутствует запах;

- стойкость к интенсивным механическим воздействиям;

- привлекательный внешний вид;

- стойкость к ультрафиолетовому излучению;

- водонепроницаемость, паронепроницаемость;

- использование любых моющих средств.

Белые наливные полы - объекты применения:

- общественно-административные здания;

- торгово-развлекательные комплексы;

- фитнес-центры, тренажерные залы, бассейны;

- медицинские учреждения;

- офисные центры.

Основные требования при укладке Белого наливного пола:

- температура воздуха и бетона при производстве работ по устройству должна быть в пределах от + 10 до + 25°С.

- подготовка поверхности бетонного пола: шлифовка - очистка от цементного молока и загрязнений, обеспыливание, грунтование, устройство протекторного (подстилающего) слоя.

- при нанесении финишного слоя покрытия - отсутствие сквозняков, перепада температур, пыли;

- начало эксплуатации после укладки: через три дня - пешеходная нагрузка, через семь дней - полная нагрузка.

Краткие указания к применению Белого наливного пола.

Подробнее смотрите в инструкциях на конкретные покрытия.

1. Основные требования при нанесении.

- Поверхность выровнена, огрунтована, поры поверхности полностью закрыты.

- Температура: поверхности и воздуха - от + 5 до + 22°С; материала - от + 15 до + 20°С.

- Температура поверхности выше точки Росы на 3°С и более.

- Выключить кондиционирование, приточно-вытяжную вентиляцию, подогрев полов. Обеспечить отсутствие сквозняков.

2. Подготовка наливного пола к нанесению.

Внимание! Если используете не полный комплект – сначала перемешайте компонент «А» и только потом отлейте нужное количество. Компоненты дозировать на весах.

- Соотношение компонентов А:Б указано на этикетке компонента «А».

- Для перемешивания использовать миксер для красок (400-600об/мин).

- Перемешать компонент «А» до однородного состояния (примерно 2-3 минуты).

- Не останавливая перемешивания влить компонент «Б» и мешать еще 3-5 минут.

Важно! Тщательно перемешивайте материал по всему объёму, включая зоны у дна и стенок и тары.После смешивания выдержать материал 2-3 минуты для выхода вовлеченного воздуха.Готовый наливной пол сразу вылить на поверхность и распределить раклей или зубчатым шпателем.Не соскребайте остатки наливного пола со стенок и дна тары.

Минимальный расход для «идеального» растекания – 1,5кг/м2.

www.teohim.ru

Санитарно-эпидемиологическое заключение Элакор-ЭД (гигиенический сертификат)

Скачать Текстовый вариант

Текстовый вариант

ТАМОЖЕННЫЙ СОЮЗ РЕСПУБЛИКИ БЕЛАРУСЬ, РЕСПУБЛИКИ КАЗАХСТАНИ РОССИЙСКОЙ ФЕДЕРАЦИИ

УПРАВЛЕНИЕ ФЕДЕРАЛЬНОЙ СЛУЖБЫ ПО НАДЗОРУ В СФЕРЕ ЗАЩИТЫ ПРАВ ПОТРЕБИТЕЛЕЙ ИБЛАГОПОЛУЧИЯ ЧЕЛОВЕКА ПО ГОРОДУ МОСКВЕГЛАВНЫЙ ГОСУДАРСТВЕННЫЙ САНИТАРНЫЙ ВРАЧ ПО ГОРОДУ МОСКВЕ ФИЛАТОВ Н.Н.РОССИЙСКАЯ ФЕДЕРАЦИЯ МОСКВА

СВИДЕТЕЛЬСТВОо государственной регистрации

№ RU.77.01.34.015.E.004513.04.11 от 18.04.2011 г.

Продукция:Полимерная композиция «ЭЛАКОР-ЭД». Изготовлена в соответствии с документами: ТУ 2312-015-18891264-2011 «Полимерные композиции «ЭЛАКОР-ЭД». Изготовитель (производитель): ООО «ТЭОХИМ», Московская область, Ногинский район, пос. Новые дома (Российскакя Федерация). Получатель: ООО «ТЭОХИМ» г.Москва, Гнездиковский пер., д.12, стр.2 (Российскакя Федерация).

Соответствует:Единым санитарно-эпидемиологичеким и гигиеническим требованиям к товарам, подлежащим санитарно-эпидемиологичекиму надзору (контролю).

Прошла государственную регистрацию, внесена в реестр сведетельств о государственной регистрации и разрешена для производства, реадизации и использования.Композиции предназначены для устройства полимерных покрытий, полимерных наливных полов и полимербетонных полов (далее согласно приложению).

Настоящее свидетельство выдано на основании (перечислены рассмотренные протоколы исследований, наименование организации (испытательной лаборатории, центра), проводившей исследования,другие рассмотренные документы):протоколы ИЦ ФГУЗ «Центр гигиены и эпидемиологии в городе Москве» (Аттестат аккредитации № ГСЭН.RU.ЦОА.021) № 1471 от 28.03.2011 г., 17х0168/04427, 17х0169/04427, 17х0160/04427, от 30.03.2011 г. Экспертное заключение ФГУЗ «Центр гигиены и эпидемиологии в городе Москве» № 77.01.03.П.005700.04.11 от 18.04.2011 г.

Срок действия свидетельства о государственной регистрации устанавливается на весь период изготовления продукции или поставок, подконтрольных товаров на территории таможенного союза.

Подпись, ФИО, должность уполномоченного лицавыдавшего документ, и печать органа (учреждения),выдавшего документ.

Глиненко В.М.Филатов Н.Н.

№ 0056955

Приложение к СВИДЕТЕЛЬСТВУо государственной регистрации

№ RU.77.01.34.015.E.004513.04.11 от 18.04.2011 г.

Область применения:Для устройства покрытий полов на объектах промышленного, общественного, сельскохозяйственного назначения, в том числе на предприятиях пищевой промышленности (без прямого контакта с пищевыми продуктами), в том числе для устройства полов в холлах перед лифтами и квартирами, на лестничных площадках и маршах в жилых зданиях, в лечебно-профилактических учреждениях. В производственных цехах, складских помещениях предприятий по производству лекарственных препаратов, на предприятиях фармацевтической промышленности.

Подпись, ФИО, должность уполномоченного лицавыдавшего документ, и печать органа (учреждения),выдавшего документ.

Глиненко В.М.Филатов Н.Н.

www.teohim.ru

Устройство эпоксидного покрытия. От ПРОИЗВОДИТЕЛЯ. Технология нанесения эпоксидного покрытия, инструкция укладки

Применяются эпоксидные материалы серии Элакор-ЭД.Все материалы - двухкомпонентные, безрастворные (без запаха), сухой массовый остаток 100%.

Для грунтования поверхности - Грунт-2К/100 - эпоксидный грунт.Для цветных слоёв - Эмаль-2К - эпоксидная краска.Для шпатлевания – выравнивания поверхности (если требуется) - Шпатлевка-2К - эпоксидная шпатлевка.

Эпоксидное покрытие (эпоксидный пол) может наноситься на следующие основания:

- бетонные и пескобетонные стяжки, полимерцементный бетон, мозаичный бетон, брекчия;

- бетонная плитка, метлахская плитка (не глянцевая), шифер (ацеид), кирпич.

Эпоксидные покрытия (эпоксидные полы) предназначены для эксплуатации в помещениях и под навесом.

1. Технология эпоксидного покрытия - общие требования, рекомендации.

- Марочная прочность основания – не менее М200.

- Влажность основания не более 4мас.%;

- Температура воздух-основание не менее, чем на 3°С выше точки росы.

- Температура воздуха, основания, от +5°С до +25°С.

- Температура материалов от +15°С до +25°С.

- Относительная влажность воздуха - не более 80%.

- Сушка каждого слоя при температуре основания от +15 до +25°С 18-24ч, но не более 48ч.,при меньшей температуре время сушки увеличивается в 1,5-2 раза.

- Выдержка бетона после укладки до нанесения эпоксидного покрытия – не менее 28сут при нормальных условиях твердения по ГОСТ 10180.

- «Элакор-ЭД» наносится валиками (кистями), шпателями (металлическими и резиновыми).

2. Подготовка Основания.Удалить рыхлый верхний слой (цементное молоко), слой железнения, грязь, масло и др. с помощью шлифовальной машины или щетками.Основная задача: открыть поры бетона.

3. Подготовка материалов к работе.

3.1. Соотношение компонентов А : Б:

| Эпоксидный грунт (Элакор-ЭД Грунт-2К/100) | 2 : 1 |

| Эпоксидная краска (Элакор-ЭД Эмаль-2К) | 5 : 1 |

| Эпоксидная шпатлевка (Элакор-ЭД Шпатлевка-2К) | 6 : 1 |

3.2. Смешивание компонентов.

- Открыть тару с компонентом «А», перемешать компонент «А» в течение 1-2х минут до однородного состояния.

- Не прерывая перемешивания влить компонент «Б», перемешать 2-3 минуты.

- При перемешивании использовать прямое и реверсивное вращение. Следить, чтобы перемешивался весь объем, и не было «мертвых зон» у дна и стенок тары.

- Использовать миксер 500-1000об/мин.

- После смешивания материал следует отстоять в течение 2-3минут, для выхода вовлеченного воздуха.

- После отстоя смешанный материал сразу разлейте (распределите) по поверхности пола. При смешивании эпоксидные материалы нагреваются, и, соответственно, время жизни смешанного материала в таре (в объеме) – значительно меньше, чем на поверхности пола!

!!! Внимание. Смешивать порциями, чтобы вырабатывать в течение 30 минут !!!

4. Нанесение эпоксидного покрытия (эпоксидного пола).

Хороший совет. После смешивания и отстоя материала разлейте его по поверхности пола «змейкой» (с учетом примерного среднего расхода) и потом равномерно распределите по поверхности валиком или шпателем. Такой способ позволяет значительно повысить производительность нанесения эпоксидных полов. Этот способ нанесения применяется и для эпоксидного грунта, и для эпоксидной краски и эпоксидной шпатлевки.

4.1. Грунтование поверхности. Удалять пыль пылесосом и сразу наносить эпоксидный грунт, растушевывая во взаимно перпендикулярных направлениях (прокраска «крест на крест»).

Расход эпоксидного грунта и количество слоёв в зависимости от типа поверхности.

| Бетон (пескобетон) М150-М250 | 160..240 | 80..120 | Грунт-2К/100 |

| Бетон (пескобетон) М250-М350 | 160..240 | - | Грунт-2К/100 |

| Бетон (пескобетон) более М350 | 120..160 | - | Грунт-2К/100 |

| Плитка, Шифер, Кирпич | 120..160 | - | Грунт-2К/100 |

Плохо пропитанные участки прогрунтуйте дополнительно.Оценка грунтования: поверхность полуматовая или полуглянцевая, поры закрыты.

4.2. ЕСЛИ ТРЕБУЕТСЯ шпатлевание бетона, заделка раковин, трещин и т.п.Используйте инструкцию: Шпатлевание бетона.

Шпатлевание бетона производить после грунтования поверхности до полного закрытия пор бетона.После шпатлевания бетона – поверхность затереть (зашлифовать) для удаления разводов от шпателя.Перед окраской поверхность обеспылить.

4.3. Окраска поверхности.Нанести 1 слой эпоксидной краски. Расход около 300г/м². (толщина слоя 0,2-0,25мм).При необходимости нанести второй слой эпоксидной краски.Послойная сушка при 20°С – 18-24ч., но не более 48ч.При уменьшении температуры время сушки увеличивается.

Для определенных задач могут наноситься дополнительные слои Эмали.После нанесения: 1сут - можно ходить; 7сут - полная механическая нагрузка.

5. В процессе работы. Валики (кисти) используются один раз, очистке не подлежат.

6. Меры безопасности при работе с материалами Элакор-ЭД.

Средства индивидуальной защиты при работе:

- х/б халаты или костюмы, обувь на кожаной подошве;

- рукавицы х/б, резиновые перчатки (при контакте с материалом), защитные очки.

При попадании Элакора-ЭД на кожу - протрите кожу чистой ветошью, затем промойте водой с мылом.При попадании Элакора-ЭД в глаза – тщательно промойте глаза большим количеством проточной воды.

Внимание! Неотвержденный Элакор – пожароопасен.В помещениях хранения и применения композиции запрещается использование открытого огня и других источников воспламенения.При вскрытии металлической тары не допускается использование инструмента, дающего искру при ударе.

Средства пожаротушения: песок, кошма, тонко распыленная вода, химическая пена.

7. Полезные Советы при устройстве эпоксидного покрытия – эпоксидных полов (вопрос / ответ).

- Проверка влажности основания / скотчем приклейте квадрат из п/э пленки (ок.40х40см).Если на следующий день с внутренней стороны появилась испарина или основание влажное на ощупь – наносить эпоксидное покрытие нельзя.

- Если после высыхания эпоксидный грунт снимается пленкой / основание – влажное,или плохо обеспылено, или содержит масло (жир).

- Если после высыхания эпоксидная краска или эпоксидная шпатлевка снимается пленкой, вспучивается и т.п. / при нанесении была «точка Росы» и на поверхности конденсировалась влага ИЛИ на поверхность попал жир (масло).

- Если при нанесении слоя эпоксидной краски попал мусор (песчинки, волоски и т.п.) / перед нанесением следующего слоя эпоксидной краски удалите мусор шпателем или наждачной бумагой средней зернистости.

Точно соблюдайте настоящую технологию эпоксидного покрытия.

Окрасочное эпоксидное покрытие – один из видов эпоксидных полов.Мы производим и предлагаем эпоксидные полы «Элакор», которые имеют много вариантов и технологий нанесения: от экономичных эпоксидных пропиток до высокодекоративных наливных эпоксидных полов.

08янв13

www.teohim.ru

Дезактивируемость и радстойкость покрытия Наливной пол Элакор-ЭД.

Скачать Текстовый вариантТекстовый вариант

Акционерное общество «Научно-исследовательский и конструкторский институт монтажной технологии - Атомстрой» (АО «НИКИМТ-Атомстрой»)127410, Москва Алтуфьевское ш., д. 43, стр. 2 Тел.: (495) 411-65-50, 411-65-51 Факс: (495) 411-65-52, 411-65-53E-mail: [email protected]

Joint Stock Company «Research and Development Institute of Construction Technology -Atomstroy» (JSC «NIKIMT-Atomstroy»)Altufjevskoe shosse st., h. 43, bld. 2 Moscow 127410 Tel.: (495) 411-65-50, 411-65-51 Fax : (495) 411-65-52, 411-65-53E-mail: [email protected]

ПРЕДПРИЯТИЕ ГОСКОРПОРАЦИИ «РОСАТОМ»

ЗАКЛЮЧЕНИЕ О СООТВЕТСТВИИ№39-140/2379 от 16.05.2016

Срок действия с 16.05.2016г. по 16.05.2019г.

ЗАКЛЮЧЕНИЕ ВЫДАЛЦентр «Специальные покрытия» Научно-исследовательского и конструкторского института монтажной технологии (приказ Минатома от 24.06.2002 №308 «О головной организации по неметаллическим материалам и покрытиям» и Росатома от 25.12.2008 № 689 «О создании аттестационного центра»).

ПРОДУКЦИЯПолимерная композиция Элакор-ЭД Наливной пол серого цвета, ТУ 2312-015-18891264-2011, серийный выпуск.Заявитель: ООО «ТЭОХИМ», 107023, г.Москва, ул. Суворовская, д.10, пом. XV, комн. 1-8. Изготовитель: ООО «ТЭОХИМ», 107023, г.Москва, ул. Суворовская, д.10, пом. XV, комн. 1-8. Документация, представленная заявителем: ТУ 2312-015-18891264-2011, заявка от 09.02.16г., Сертификат соответствия C-RU.ПБ05.B.02049 от 05.08.2011, Сертификат соответствия РОСС RU.AГ92.H06780 от 16.09.2013г., Свидетельство о государственной регистрации RU.77.01.34.015.E 004513.04.11 от 18.04.2011г.

НА СООТВЕТСТВИЕ ТРЕБОВАНИЯМ НОРМАТИВНЫХ ДОКУМЕНТОВГОСТ Р 51102-97 «Покрытия полимерные защитные дезактивируемые. Общие технические требования» пункты 1.1; 1.2; 1.3; 2.1; 2.2; 2.3; 2.6; 4.1; 4.2; 4.3 таблицы 1.

РЕЗУЛЬТАТЫ ПРОВЕРКИСоответствует требованиям ГОСТ Р 51102-97 «Покрытия полимерные защитные дезактивируемые. Общие технические требования» пункты 1.1; 1.2; 1.3; 2.1; 2.2; 2.3; 2.6; 4.1; 4.2; 4.3 таблицы 1.

ПРИЛОЖЕНИЯ:1 Протокол соответствия, серийно выпускаемой полимерной композиции Элакор-ЭД Наливной пол серого цвета, ТУ 2312-015-18891264-2011, показателям ГОСТ Р 51102-97 «Покрытия полимерные защитные дезактивируемые. Общие технические требования», на 1л. в 1 экз.;2 Таблица вида воздействия по ГОСТу Р 51102-97 при выдаче Заключения на серийно выпускаемую полимерную композицию Элакор-ЭД Наливной пол серого цвета, ТУ 2312-015-18891264-2011 на 1л. в 1 экз.

Приложения являются неотъемлемой частью данного заключения.

Директор НИКИМТРуководитель центра

В.С. ПоповВ.В. Музыченко

Протокол соответствия показателей серийно выпускаемой полимерной композиции Элакор-ЭД Наливной пол серого цвета, ТУ 2312-015-18891264-2011 показателям ГОСТ Р 51102-97 «Покрытия полимерные защитные дезактивируемые. Общие технические требования».

| 1.1 | Коэффициент дезактивации: Cs-137 для исходного покрытия | 60 | 85протокол № 2 от 28.04.2016 | 60 | 85протокол № 2 от 28.04.2016 | 60 | 85протокол № 2 от 28.04.2016 | Соответствует для всех типов помещений |

| Cs-137 после воздействия внешних факторов | 20 | 29протокол № 2 от 28.04.2016 | 13 | 32протокол № 2 от 28.04.2016 | 8 | 25протокол № 2 от 28.04.2016 | Соответствует для всех типов помещений | |

| Се-144 для исходного покрытия | 50 | 73протокол № 2 от 28.04.2016 | 50 | 73протокол № 2 от 28.04.2016 | 50 | 73протокол № 2 от 28.04.2016 | Соответствует для всех типов помещений | |

| Се-144 после воздействия внешних факторов | 15 | 23протокол № 2 28.04.2016 | 10 | 21протокол № 2 28.04.2016 | 5 | 18протокол № 2 от 28.04.2016 | Соответствует для всех типов помещений | |

| 2.1 | Прочность при ударе, см не менее | 50 | 50протокол № 1 от 25.04.2016 | 50 | 50протокол № 1 от 25.04.2016 | 50 | 50протокол № 1 от 25.04.2016 | Соответствует для всех типов помещений |

| 2.2 | Эластичность при изгибе, мм не более | 5 | 5протокол № I 25.04.2016 | 5 | 5протокол № 1 25.04.2016 | 5 | 5протокол № 1 от 25.04.2016 | Соответствует для всех типов помещений |

| 2.3 | Адгезионная прочность, МПа не менее | 8 | 8протокол № 1 от 25.04.2016 | 8 | 8протокол № 1 от 25.04.2016 | 9 | 9протокол № 1 от 25.04.2016 | Соответствует для всех типов помещений |

| 2.6 | Истираемость, мкм, не более | 160 | 140протокол № 1 от 25.04.2016 | 160 | 120протокол № 1 от 25.04.2016 | 120 | 100протокол № 1 от 25.04.2016 | Соответствует для всех типов помещений |

Руководитель центра

В.В. Музыченко

Таблица вида воздействий по ГОСТу Р 51102-97 при выдаче Заключения на серийно выпускаемую полимерную композицию Элакор-ЭД Наливной пол серого цвета, ТУ 2312-015-18891264-2011.

| 1.2 | Стойкость к воздействию дезактивирующей рецептуры при(25±5)°С, ч | 20 | - | |

| Стойкость к воздействию дезактивирующей рецептуры при(65±5)°С, ч | - | 14 | 14 | |

| 1.3 | Облучение при мощности поглощенной дозы излучения 1х104Гр/ч, МГр | - | 1 | 1 |

| 4.1 | Выдержка в воде при(60±5)°С, ч | 120 | - | - |

| Выдержка в воде при(95±5)°С, ч | - | 14 | 14 | |

| 4.2 | Нагрев на воздухе (термостойкость) при 70 °С, ч | - | 200 | - |

| Нагрев на воздухе (термостойкость) при 150 °С, ч | - | - | 10 | |

| 4.3 | Стойкость к воздействию агрессивной среды (раствор HNO3) при (55±5)°С, ч | - | 10 | 12 |

| Стойкость к воздействию агрессивной среды (раствор NaOH) при (55±5)°С, ч | - | 10 | 12 |

Руководитель центра

В.В. Музыченко

www.teohim.ru

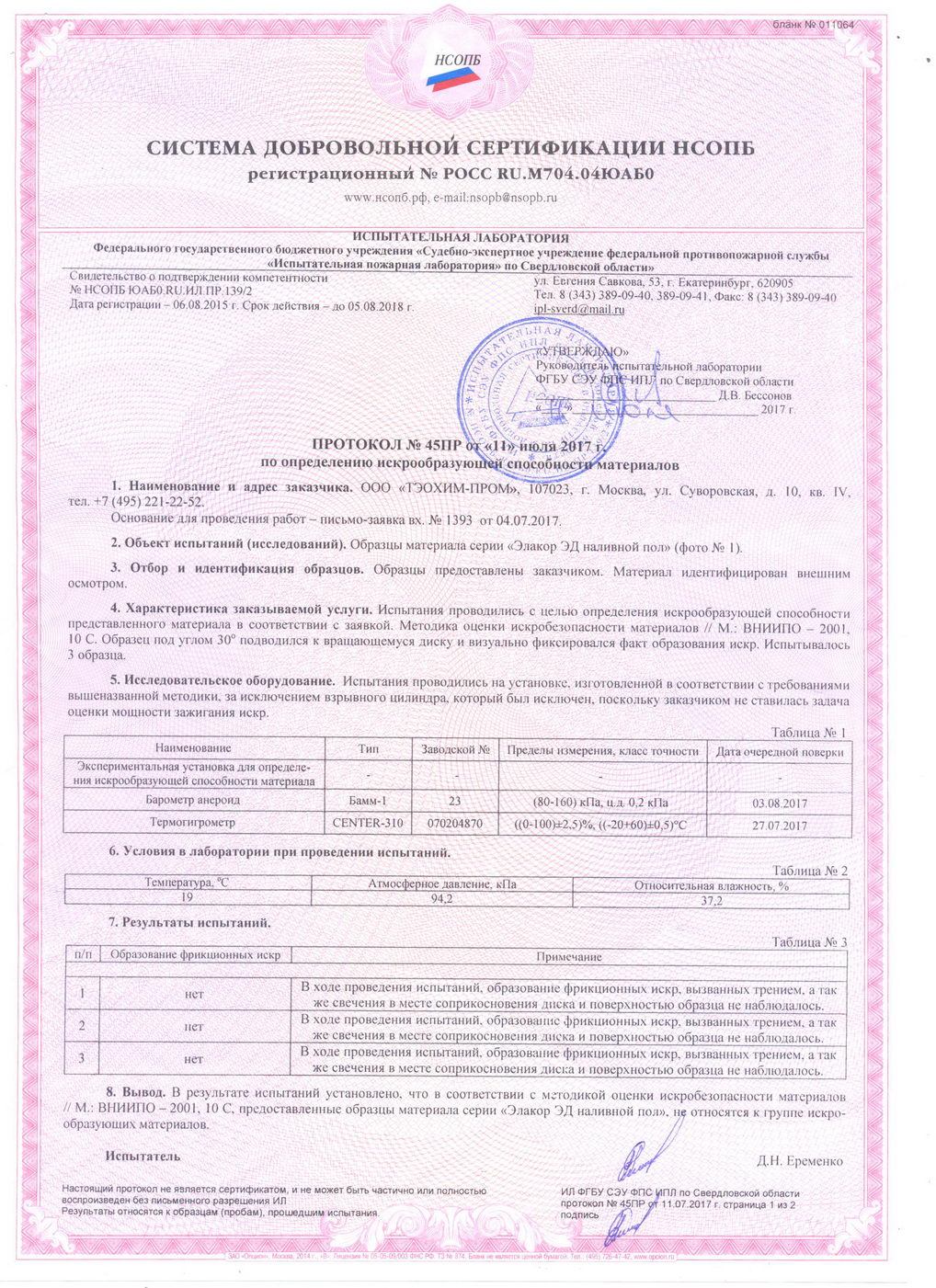

Искробезопасное покрытие, безыскровые полы - сертификат искробезопасности эпоксидного наливного пола.

Протокол испытаний искробезопасности - Эпоксидный наливной пол «Элакор-ЭД».

Текстовый вариант

Текстовый вариант

НСОПБ

СИСТЕМА ДОБРОВОЛЬНОЙ СЕРТИФИКАЦИИ НСОПБрегистрационный № РОСС RU.М704.04ЮАБ0 www.нсопб.рф, e-mail:[email protected]

ИСПЫТАТЕЛЬНАЯ ЛАБОРАТОРИЯФедерального государственного бюджетного учреждения «Судебно-экспертное учреждение федеральной противопожарной службы «Испытательная пожарная лаборатория» по Свердловской области»

Свидетельство о подтверждении компетентности № НСОПБ ЮАБ0.RU.ИЛ.ПР. 139/2Дата регистрации - 06.08.2015 г. Срок действия-до 05.08.2018 г.

ул. Евгения Савкова, г. Екатеринбург. 620905Тел. 8 (343) 389-09-40, 389-09-41., Факс: 8 (343) [email protected]

«УТВЕРЖДАЮ»Руководитель испытательной лабораторииФГБУ СЭУ ФПС ИПЛ по Свердловской областиД.В. Бессонов2016 г.

ПРОТОКОЛ № 45 ПР от «11» июля 2017 г.по определению искрообразующей способности материалов

1. Наименование и адрес заказчика. ООО «ТЭОХИМ-GHJV» 107023. г. Москва, ул. Суворовская, д. 10, кв. IV. тел. +7 (495) 221-22-25. Основание для проведения работ - письмо-заявка № 1393 от 04.07.2017

2. Объект испытаний (исследований). Образцы материала серии «Элакор-ЭД наливной пол».

3. Отбор и идентификация образцов. Образцы предоставлены заказчиком. Материал идентифицирован внешним осмотром.

4. Характеристика заказываемой услуги. Испытания проводились с целью определения искрообразующей способности представленного материала в соответствии с заявкой. Методика оценки искробезопасности материалов // М.: ВНИИПО - 2001. 10 С. Образец под углом 30° подводился к вращающемуся диску и визуально фиксировался факт образования искр. Испытывалось 3 образца.

5. Исследовательское оборудование. Испытания проводились на установке, изготовленной в соответствии с требованиями вышеназванной методики, за исключением взрывного цилиндра, который был исключен, поскольку заказчиком не ставилась задача оценки мощности зажигания искр.

Таблица 1

| Экспериментальная установка для определения искрообразующей способности материала | - | - | - | - |

| Барометр анероид | Бамм-1 | 23 | (80-160) кПа, ц.д. 0.2 кПа | 03.08.2017 |

| Термогигрометр | CENTER-310 | 070204870 | ((0-100)±2,5)%, ((-20+60)±0.5)°С | 27.07.2017 |

6. Условия в лаборатории при проведении испытаний.

Таблица 2

| 19 | 94.2 | 37.2 |

7. Результаты испытаний.

Таблица 3

| 1 | нет | В ходе проведения испытаний, образование фрикционных искр, вызванных трением, а так же свечения в месте соприкосновения диска и поверхностью образца не наблюдалось |

| 2 | нет | В ходе проведения испытаний, образование фрикционных искр, вызванных трением, а так же свечения в месте соприкосновения диска и поверхностью образца не наблюдалось |

| 3 | нет | В ходе проведения испытаний, образование фрикционных искр, вызванных трением, а так же свечения в месте соприкосновения диска и поверхностью образца не наблюдалось |

Вывод. В результате испытаний установлено, что в соответствии с методикой оценки искробезопасности материалов // М.: ВНИИПО - 2001. 10 С. предоставленные образцы материала серии «Элакор-ЭД наливной пол», не относится к группе искрообразующих материалов.

Испытатель

Д.Н. Еременко

Эпоксидный наливной пол применяется для устройства безыскровых (искробезопасных) наливных и наполненных песком покрытий. Для наполнения используется безыскровый наполнитель – мраморный или доломитовый песок фракций от 0,1 до 1,0мм.

www.teohim.ru

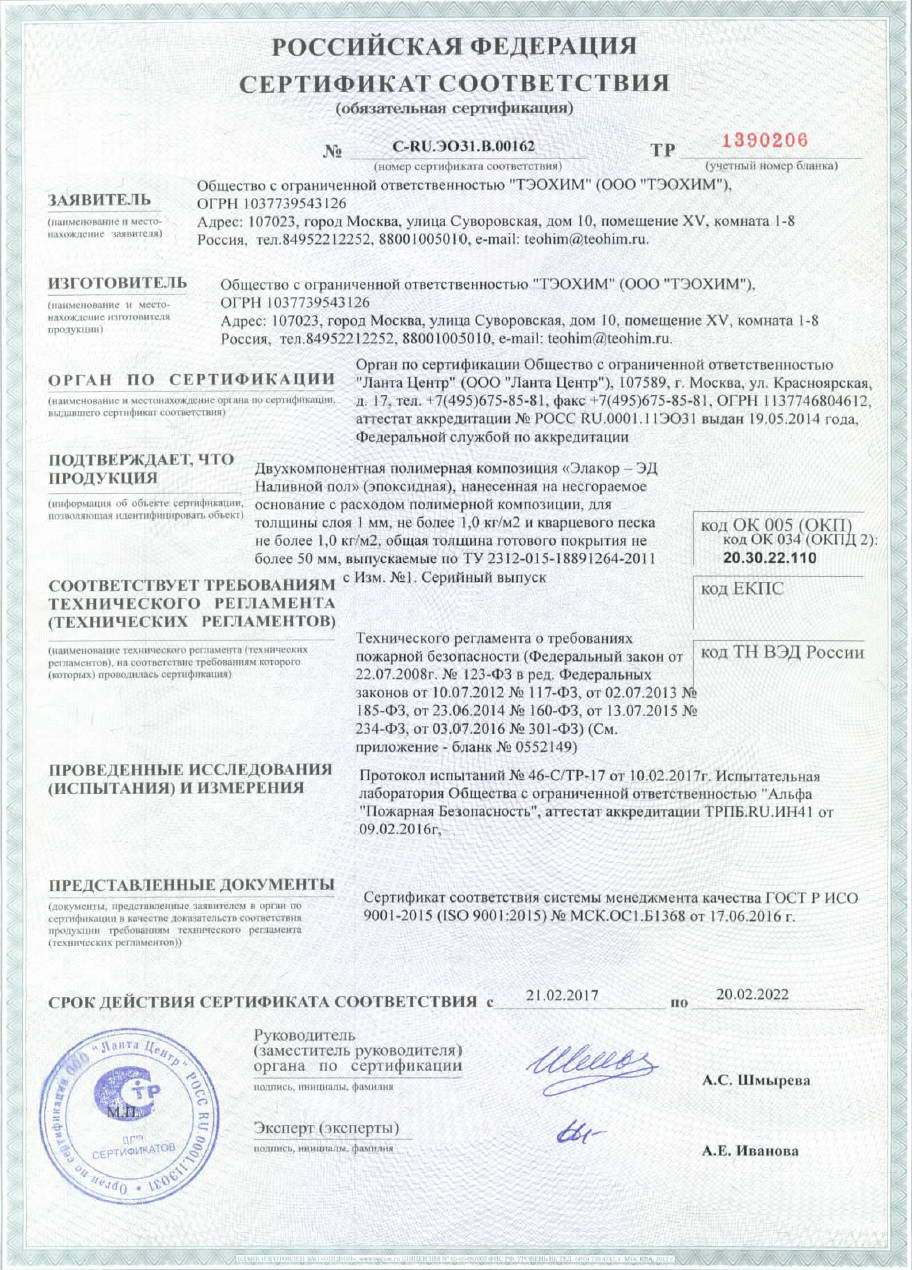

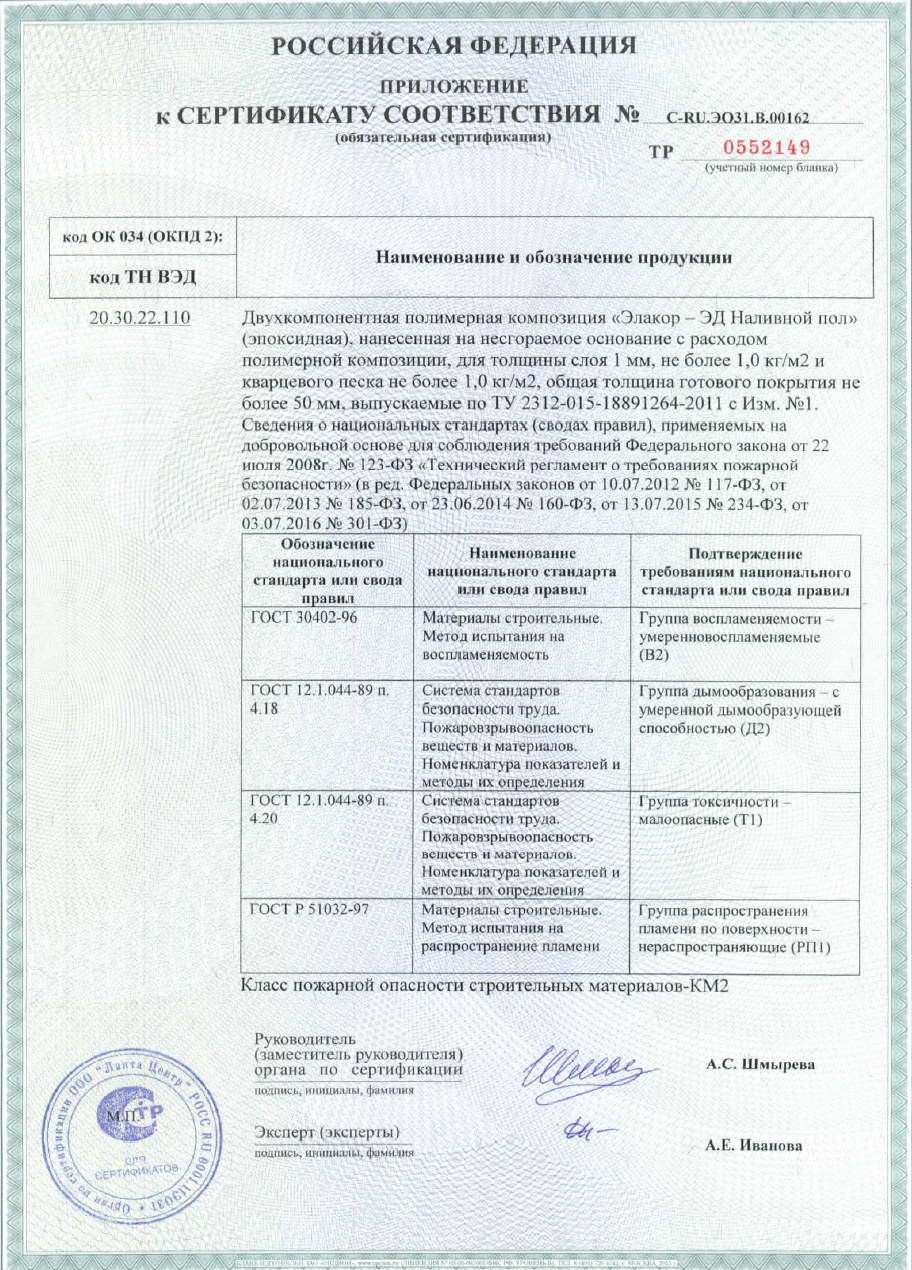

Сертификат пожарной безопасности «Элакор-ЭД» Наливной пол

Скачать Текстовый вариант

Текстовый вариант

РОССИЙСКАЯ ФЕДЕРАЦИЯСЕРТИФИКАТ СООТВЕТСТВИЯ(обязательная сертификация)

№ C-RU.ЭО31.B.00162 ТР 1390206

ЗАЯВИТЕЛЬООО «Тэохим». Адрес: 107023, г. Москва, ул.Суворовская, д. 10, помещение XV, комната 1-8. ОГРН: 1037739543126. Телефон (495) 221 -22-52, 88001005010.

ИЗГОТОВИТЕЛЬООО «Тэохим». Адрес: 107023, г. Москва, ул.Суворовская, д. 10, помещение XV, комната 1-8. ОГРН: 1037739543126. Телефон (495) 221 -22-52, 88001005010.

ОРГАН ПО СЕРТИФИКАЦИИООО "Ланта Центр", 107589, г.Москва, ул.Красноярская, д.17, тел. +7(495)675-86-81, ОГРН 1137746804612, аттестат аккредитации № РОСС RU.0001.11ЭО31 выдан 19.05.2014 года, Федеральной службой по аккредитации.

код ОК 005 (ОКП)код ОК 034 (ОКПД2)20.30.22.110

ПОДТВЕРЖДАЕТ, ЧТО ПРОДУКЦИЯДвухкомпонентная полимерная композиция «Элакор-ЭД Наливной пол» (эпоксидная), нанесённая на несгораемое основание с расходом полимерной композиции, для толщины слоя 1мм, не более 1,0кг/м2 и кварцевого песка не более 1,0кг/м2, общая толщина готового покрытия не более 50мм, выпускаемые по ТУ 2312-015-18891264-2011 с Изм.№1. Серийный выпуск.

СООТВЕТСТВУЕТ ТРЕБОВАНИЯМ ТЕХНИЧЕСКОГО РЕГЛАМЕНТА, (ТЕХНИЧЕСКИХ РЕГЛАМЕНТОВ)Технический регламент о требованиях пожарной безопасности (Федеральный закон от 22.07.2008 № 123-Ф3 в ред. Федеральных звконов от 10.07.2012 № 117-Ф3, от 02.07.2013 № 185-Ф3, от 23.06.2014 № 160-Ф3, от 13.07.2015 № 234-Ф3, от 03.07.2016 № 301-Ф3)(См. приложение - бланк № 0552149).

ПРОВЕДЕННЫЕ ИССЛЕДОВАНИЯ (ИСПЫТАНИЯ) И ИЗМЕРЕНИЯПротокол испытаний № 46-С/ТР-17 от 10.02.2017г. Испытательная лаборатория ООО «Альфа "Пожарная безопасность"», аттестат аккредитации ТРПБ.RU.ИН41 от 09.02.2016г.

СРОК ДЕЙСТВИЯ СЕРТИФИКАТА СООТВЕТСТВИЯ с 21.02.2017 по 20.02.2022

Руководитель(заместитель руководителя) органа по сертификации

А.С. Шмырева

Эксперт (эксперты)

А.Е. Иванова

www.teohim.ru

Технология наливных полов. Инструкция нанесения эпоксидного наливного пола Элакор-ЭД.

Технология наливного пола эпоксидного – инструкция нанесения.

Применяемые материалы (все двухкомпонентные).

1. Основные требования при производстве работ

- Температура Основания и температура воздуха: не менее +5 °С и не более 25°С;

- Температура материала +15 °С ...+20 °С;

- Относительная влажность воздуха, на момент укладки, и в течении суток после нее не более 80%;

- Температура Основания отличается не более чем на 3 °С от температуры воздуха, замеренной на высоте 0,5м;

- При нанесении грунтовочных слоев температура Основания не повысится, более чем на 4 °С. В противном случае произойдет сильное изменение остаточной влажности бетона, что воспрепятствует проникновению грунта в поры;

- Температура хранения и транспортировки материалов: -30 °С ...+30 °С;

- Влажность Основания – не более 4масс.%.

2. Требования к Основанию

Поверхность пола должна быть ровной. Отклонение поверхности пола от горизонтальной плоскости на длине 2м не должно превышать 2мм. При наличии уклонов Основания отклонения измеряются от плоскости Основания. Основание должно быть выполнено из бетона или пескобетона и иметь прочность не менее М200.

Деформационные швы в Основании должны совпадать со стыками плит перекрытия, деформационными швами в подстилающем слое, границами карт армирования и заливки бетона. Бетонное основание должно быть отсечено от стен гидроизоляционным материалом.

На нижнем этаже должна быть выполнена гидроизоляция от грунтовых вод.

Новое бетонное основание должно вызреть до марочной прочности, остаточная влажность не более 4масс.%.

Эксплуатировавшееся ранее основание НЕ должно содержать следов машинного масла, животных и растительных жиров, моющих средств, ранее нанесенных полимерных и других покрытий (железнение, битум и пр.).

Толщина, прочность и степень армирования бетонного основания должна соответствовать предполагаемой интенсивности нагрузки согласно СНиП 2.0 13-88 ПОЛЫ.

Проверка остаточной влажности основания.С помощью малярного скотча герметично наклеить на бетонное основание цельный кусок полиэтиленовой пленки размером 1х1м. Если через двое суток на внутренней поверхности пленки нет конденсата, и основание под пленкой не изменило цвет, то влажность основания считается удовлетворительной.

В противном случае наносить наливной пол нельзя!

Предварительная подготовка бетонного основания.Если Основание не соответствует требованиям по отклонениям от плоскости и/или наличию загрязнений, то необходимо провести предварительные операции:

- Фрезерование-выравнивание поверхности.

- Удаление масляных и др. пятен на всю глубину проникновения (шлифование, или фрезерование, или вырубка).

Если вышеуказанные операции не эффективны, необходимо выполнить устройство новой стяжки.

3. Требования к оборудованию и рабочему инструменту

Внимание! Проверьте весь инструмент на наличие смазки!

Практически всегда, на новом металлическом инструменте (шпатели, ручки для валиков и т.п.) есть смазка. Замочите инструмент в растворителе (ксилол, сольвент) на 4-6 часов, тщательно удалите смазку. Попадание смазки может вызвать образование дефектов на поверхности наливного пола.

3.1. Для нанесения грунтовочных слоев используется синтипоновые (полиамидные) среднешерстные валики (ворс 12-14мм). После нанесения слоя валик можно погрузить в растворитель для предотвращения полимеризации.

Для нанесения шпатлевки и подстилающего слоя используются стальные шпатели шириной до 600мм.Шпатель должен быть чистым, иметь ровную кромку, всей плоскостью прилегать к бетонному основанию. Если между шпателем и бетонным основанием образуются щели более 1мм, то следует проверить ровность кромки шпателя правилом или использовать шпатели меньшей ширины.

Ракля используется для равномерного распределения композиции в лицевом слое. Ракля должна быть чистой, все усы выставлены одинаково по штангенциркулю согласно проектной толщине лицевого слоя.

Игольчатый (ротационный, аэрационный) валик используется для удаления вовлеченного воздуха из лицевого слоя покрытия, а также, для перераспределения материала на поверхности. Валик должен быть чистым без следов композиции, влаги, растворителей, моющих средств, смазок и пр. Все сегменты должны быть легко подвижны. При движении валика по основанию – все сегменты должны касаться поверхности. В противном случае необходимо использовать игольчатый валик меньшей ширины.

Подошвы для наливного пола используются для передвижения по жидкому материалу на многих стадиях производства работ. Подошвы для наливного пола должны быть чистыми и сухими, четко фиксироваться на ногах.

3.2. Смеситель и миксер. Используемый смеситель должен быть предназначен для перемешивания органорастворимых материалов, иметь функцию изменения оборотов, реверс, мощность – не менее 1КВт. Оптимальная частота вращения зависит от используемого миксера, и температуры наливного пола при смешивании.

НЕ допускается использование проволочных миксеров!Рекомендуется использовать двуспиральные ленточные миксеры.

Подбор частоты вращения: при погружении миксера на дно тары по центру, на поверхности материала должна образоваться воронка глубиной 1/4 -1/5 от общего уровня материала, весь объем материала должен участвовать в движении. Ориентировочная частота вращения:

- для профессионального миксера – около 500об/мин;

- для общедоступных миксеров – 1000-1600об/мин.

3.3. Промышленный пылесос используется для обеспыливания Основания перед грунтовкой и, при необходимости, после шлифовки шпатлевочного состава. Используйте только специализированное оборудование, следите за его техническим состоянием, а также за состоянием щетки – она должна плотно прилегать к основанию, обеспечивая необходимое разрежение и всасывание пыли.

3.4. Весь персонал, участвующий в производстве работ должен иметь индивидуальные средства защиты и пройти инструктаж по ТБ. Лица, непосредственно участвующие в укладке, шпатлевке, грунтовке и имеющие доступ к отшлифованной поверхности должны иметь чистую сменную обувь с жесткой подошвой.

Использование полиэтиленовых бахил не допускается!

4. Определение расхода композиции для грунтования поверхности

Грунтование Основания производится за два слоя. Последний слой (протекторный) присыпается песком.До начала работ необходимо экспериментально определить расход композиции для грунтования.Отшлифовать и обеспылить три участка бетонного основания, площадью ровно 1м кв. каждый. Нанести на участки грунт с расходом соответственно 300, 200, и 100г. Способ нанесения: равномерно разлить грунт на поверхность «змейкой» и тщательно раскатать мини-валиком (ширина 10-12см, ворс 12-14мм), выдержать 1 сутки. Визуально определить, на каком участке появился глянец (блестящая поверхность).Если глянец не появился даже на участке с расходом 300г, необходимо нанести на этом участке дополнительный слой грунта 100 -150г/м кв. Через сутки повторно проверить появление глянца.

Общий расход грунта для нанесения равен расходу «до глянца».

Пример. На участке с расходом 100г – глянца нет, 200г – глянец, 300г – глянец.Соответственно, общий расход грунта для нанесения - 200г/м2

5. Подготовка бетонного основания

Основная задача - открыть поры бетона.Основание очистить от цементного молочка, удалить верхний ослабленный слой, загрязнения и т.п.Толщина удаляемого слоя зависит от состава и способа укладки бетона и лежит в пределах от 1 до 4мм.

Способы очистки:мозаично-шлифовальная машина с корундовыми или алмазными сегментами;ИЛИ пескоструйная очистка; ИЛИ химическое фрезерование.

Образовавшийся шлам тщательно удалить с поверхности скребками. После чего поверхность подмести жесткими пластиковыми щетками для удаления шлама из раковин, каверн и пр. дефектов бетона.При обнаружении плохо очищенных участков – провести дополнительную обработку поверхности.

После подготовки основания и до сдачи готового покрытия в эксплуатациюзапрещается движение по участку без чистой сменной обуви!

6. Подготовка композиций «Элакор» к работе

6.1. Перед началом работ необходимо организовать отдельное место для замешивания композиций.

- Расстелить двойную полиэтиленовую пленку.

- Выделить отдельных рабочих для замешивания композиций, которые во время работы не покидают «грязной зоны».

- При выходе из «грязной зоны» обеспечить смену обуви.

- Обращать особое внимание на наличие отдельных компонентов на внешней поверхности тары.

Основная задача - исключить попадание компонентов композиции («А» или «Б») на поверхность бетонного основания!

В местах попадания могут образоваться вздутия и отслоения покрытия!

6.2. Приготовление эпоксидного грунта Грунта-2К/100.

Выполняется аналогично Наливному полу (см. п.6.3), только компонент «А» предварительно перемешивать не нужно.После смешивания эпоксидный грунт следует выработать в течение: при 10 °С - 1час, при 20 °С - 40мин, при 25 °С - 30мин.По истечению этого времени вязкость Грунта начнет расти, а пропитывающая способность – падать.

6.3. Приготовление Наливного Пола.

- Открыть тару с компонентом «А». Опустить миксер до дна, но НЕ касаться дна.

- Включить миксер и выставить необходимые обороты (см. п.3.2.).

- Переключить миксер в режим реверса и тщательно, против движения компонента, перемешать компонент «А» на границе «дно тары – стенка тары». Перемешать компонент на стенках тары.

- Перемешать компонент «А» в объеме, используя прямое и реверсивное вращения в течение 2-3х минут.

- Влить, не прерывая перемешивания, компонент «Б». Перемешать, используя прямое и реверсивное направление в течение 2-х минут. Особое внимание уделять мертвым зонам у дна и стенок тары.

- После смешивания наливной пол следует отстоять в течение 2-3минут, для выхода вовлеченного воздуха.

- Готовую композицию вылить и распределить на поверхности.

Время нахождения смешанного Наливного Пола в таре – не более 30 мин.

6.4. Приготовление эпоксидной шпатлевки.

Смешивание компонентов Шпатлевки-2К выполняется полностью аналогично Наливному Полу (см. п.6.3).Шпатлевать поверхность можно как «чистой» Шпатлевкой-2К так и её смесью с песком. Для этого используется сухой кварцевый песок без пыли, фракции от 0,1 до 1мм, соотношение: 1-3 объемные части на 1 часть Шпатлевки-2К.После смешивания компонентов Шпатлевки-2К, не прерывая перемешивания, добавить в неё песок.Перемешать в прямом и реверсивном режиме до однородного состояния.

Время нахождения смешанной эпоксидной шпатлевки в таре, не более: при 10 °С -50мин, при 20 °С -40мин, при 25 °С - 30мин.

Допускается для шпатлевания поверхности использовать Наливной Пол (наполнение песком аналогично эпоксидной шпатлевке).

7. Порядок нанесения покрытия

7.1. Обеспыливание основания производится непосредственно перед нанесением первого слоя грунта. Операция выполняется промышленным пылесосом. Интервал между обеспыливанием и нанесением слоя должен составлять менее 2-х часов.

7.2. Грунтование производится в два слоя с общим расходом, замеренным ранее экспериментально (см. п.4).Расход на каждый слой – примерно половина общего расхода Грунта.

Время полимеризации эпоксидного грунта (межслойная выдержка) при 20 °С -18...22ч.

Если поверхность бетона впитывает неоднородно, то после нанесения 1-го слоя необходимо дополнительно грунтовать сильно впитывающие участки основания.Если после нанесения 1-го слоя на поверхности появились глянцевые участки, необходимо провести их проверку на наличие цементного молочка и других загрязнений. В случае обнаружения – удалить, обеспылить, повторно загрунтовать.

Второй слой наносится после полимеризации 1-го слоя. Во время нанесения 2-го слоя (протекторного) свежий грунт равномерно присыпать сухим кварцевым песком фракции 0,3-0,6мм, расход 100-150г/м кв.

После полимеризации второго слоя вся поверхность должна иметь вид грубого наждака. Пропуски и матовые, ненасыщенные участки не допускаются.

7.3. Шпатлевание поверхности выполняется для заделки отдельных дефектов Основания (раковины, трещины и т.п.). в случае необходимости, после нанесения грунтовочных слоев.

Время полимеризации эпоксидной шпатлевки: при 10 °С – 24часа, при 20 °С - 12часов, при 25 °С - 8 часов.

7.4. Подстилающий слой выполняется с целью: устранения мелких дефектов Основания; для перекрытия пор в Основании размером до 0,2мм; устранения стоков лицевого слоя. Толщина слоя составляет 1,2-1,5мм.

Порядок операций.

- Подготовить к работе композицию Наливные Полы.

- Нанести на поверхность полосами, исходя из расхода 400г/м кв.

- Тщательно распределить по поверхности металлическими шпателями «на сдир». Не допускать образования луж и полос избыточного материала.

- Засыпать через 10-20минут избыточным количеством (более 1,5кг/м кв) сухого кварцевого песка фракции 0,3-0,6мм.

- Выполняется в плоскоступах.

- НЕ допускается скользящее (шаркающее) перемещение в плоскоступах при засыпке песком!!!

- НЕ допускается любое перемещение (в плоскоступах и без них) по свежей композиции, засыпанной песком!!!

- Время полимеризации подстилающего слоя: при 10 °С – 24часа, при 20 °С - 12часов, при 25 °С - 8часов.

- После полимеризации подстилающего слоя удалить излишки песка щеткой с жестким пластиковым ворсом, обеспылить поверхность и произвести запечатку поверхности. Для запечатки тщательно распределить по поверхности.Наливной Пол металлическими или резиновыми шпателями «на сдир». Расход 300-400г/м.кв.

- После полимеризации запечатывающего слоя осуществить тщательный визуальный контроль поверхности на предмет стоков композиции и др. дефектов. При необходимости – провести шпатлевание или абразивную обработку участков с последующим обеспыливанием.

7.5. Лицевой слой.

Определитесь, какими участками Вы будете заливать лицевой слой. Ограничьте площадь, заливаемую за один период (рабочий день) малярным скотчем.

При заливке учтите конфигурацию деформационных швов.

Порядок операций.

- Нанесите наливные полы на поверхность полосами с учетом проектной толщины лицевого слоя.

- Распределите наливной пол равномерно, с учетом требуемого расхода на площади участка раклей или зубчатым шпателем.

- Через 5-10мин. тщательно и равномерно прокатайте композицию игольчатым валиком для удаления вовлеченного воздуха, выравнивания цвета и фактуры поверхности. Выполняется в плоскоступах - подошвах для наливных полов.

НЕ допускается скользящее (шаркающее) перемещение в плоскоступах!!!

Минимальный расход, необходимый для самовыравнивания лицевого слоя зависит от температуры основания и составляет от 1,0кг/м кв. при +25 °С до 1,8кг/м кв. при +5 °С.

Время работы с Наливным Полом, вылитым на поверхность: при 10 °С – 3часа, при 20 °С - 1,5 часа, при 25 °С - менее 1 часа.Время полимеризации лицевого слоя: при 10 °С – 24 часа, при 20 °С - 12 часов, при 25 °С - 8 часов.

Не соскребать со стенок пустого ведра остатки жидкого наливного пола, так как перемешивание на стенках может быть не полным. Это может привести к образованию вздутий на поверхности наливного покрытия.Не соскребать со стенок пустого ведра остатки жидкой композиции, так как перемешивание на стенках может быть не полным, что приведет к образованию вздутий на поверхности покрытия.

7.6. Заделка швов. После выполнения работ по нанесению наливного слоя и его полимеризации заполните деформационные швы полиуретановым герметиком согласно инструкции производителя герметика.

7.7. После устройства Наливного Пола.Через 3сут – пешеходная нагрузка.Через 7сут – полная механическая нагрузка.

www.bettech.kz