Типы и классы прочности цементов для транспортного строительства. Цемент для транспортного строительства

Типы и классы прочности цементов для транспортного строительства

Закрепление грунтов

Данный процесс основан на сильном изменении физико-механических свойств грунта, при этом не изменяя положение твердых частиц, которые входят в его состав. Но изменение происходит из-за уплотнения частиц грунта, то есть они сближаются, образуя при этом укладку, которая становиться намного плотнее, при этом такой показатель как деформативность уменьшается, увеличивая несущую способность грунтов.

Использование вяжущих материалов при улучшении/укреплении местных грунтов позволяет увеличить плотность, повысить водостойкость и морозостойкость. Стабилизация оснований играет важную роль при возведении объектов на нестабильных природных грунтах. Современное оборудование позволяет эффективно проводить улучшение/укрепление местных грунтов непосредственно на месте на большую глубину (до 40 см) за один рабочий проход с большой точностью дозировки вяжущих материалов. Существующее однопроходное смесительное оборудование позволяет получать однородную смесь даже при работе с грунтами повышенной влажности.

Благодаря использованию вяжущих материалов, при помощи которых происходит процесс установки еще более плотных связей между частицами, изменяются физико-механические свойства грунтов. А когда используется большое количество вяжущих материалов, может даже произойти такое, что грунты основания превратятся в скальную породу.

ГОСТ 23558.Смеси щебеночно-гравийно-песчаные и грунты, обработанные неорганическими вяжущими материалами, для дорожного и аэродромного строительства.

Классификация методов укрепления грунтов

| Метод | Применяемые материалы и способы воздействия |

| Укрепление гранулометрическими добавками | Щебень, гравий, песок, шлаки, глины, суглинки |

| Укрепление органическими вяжущими | Битумы твёрдые и жидкие, дёгти, битумные и дегтевые эмульсии и пасты, синтетические смолы, древесные пески и др. |

| Укрепление минеральными вяжущими материалами | Цемент, известь, силикат натрия (жидкое стекло) |

| Термическая обработка | Местное топливо (дрова, уголь, электрический ток, газ) |

| Укрепление солевыми растворами | Хлористый кальций, хлористый натрий и др. |

| Электрохимические обработки | Электрический постоянный ток (с применением электролитов) |

| Комплексные методы | Органические и минеральные вяжущие с гранулометрическими добавками, органические вяжущие с активными добавками и т. д. |

Для приготовления обработанных материалов и укрепленных грунтов применяют следующие неорганические вяжущие материалы:

I вид - портландцемент и шлакопортландцемент по ГОСТ 10178, сульфатостойкий и пуццолановый цементы по ГОСТ 22266, а также цементы для строительных растворов по ГОСТ 25328 марок не ниже 400 для покрытий и 300 для оснований;

II вид - активные материалы с удельной поверхностью не менее 150 м2/кг (полный остаток на сите № 0071 не менее 20 % по массе) марок по прочности в 180-суточном возрасте, определяемой по ГОСТ 3344, не менее 50:

- молотые высокоактивные и активные шлаки черной, цветной металлургии и фосфорные шлаки по ГОСТ 3344;

- бокситовые и нефелиновые шламы с содержанием двухкальциевого силиката С2S не менее 40 % по массе;

- золы-уноса с удельной поверхностью св. 150 м2/кг, содержанием сернистых и сернокислых соединений в пересчете на 80 не более 6 %, потери при прокаливании не более 5 % по массе;

III вид - комплексные вяжущие марок по прочности в 90-суточном возрасте, определяемой по ГОСТ 3344, не менее 100.

Комплексное вяжущее состоит из основного компонента и активатора твердения.

В качестве основного компонента следует использовать:

-молотые слабоактивные и активные шлаки черной металлургии и шлаки фосфорные по ГОСТ 3344,

- основные золы-уноса по ГОСТ 25818,

- бокситовые и нефелиновые шламы.

В качестве активаторов твердения

- портландцемент, шлакопортландцемент марок по прочности не ниже 400 по ГОСТ 10178,

известь строительная I и II сортов по ГОСТ 9179,

гипс строительный марок не ниже Г10 по ГОСТ 125,

содощелочной (содосульфатный) плав с содержанием Nа2СО3 не менее 95 % и NаОН не менее 2 % по массе,

жидкое стекло с кремнеземистым модулем 1,7 - 1,8 и плотностью от 1,15 до 1,25 г/см3.

Известь строительная

В дорожном строительстве известь используют для укрепления грунтов, а также в качестве активатора при приготовлении асфальтобетонных смесей.

Воздушную известь получают в результате обжига до возможно полного разложения чистых или доломитизированных известняков или мела, содержащих глинистого вещества не более 6...8 %. Полученную таким способом известь СаО в виде кусков белого или сероватого цвета называют негашеной (комковой или кипелкой).

Производство воздушной извести заключается в том, что вращающиеся печи загружают мелкодробленым известняком, который при медленном вращении печи подвергается равномерному обжигу. В процессе обжига известняк (или мел), нагреваясь до температуры 900...1200°С, диссоциирует с большим поглощением тепла по реакции СаСО3 + 180кДж — Са + СО2. Недожог и пережог отрицательно сказываются на качестве извести. Пережженные куски при затворении водой медленно гасятся. Поэтому наличие зерен пережига в строительном растворе приводит к тому, что при гидротации зерен связанное с этим увеличение объема вызывает растрескивание уже затвердевшего раствора.

Гашение извести протекает по реакции:

СаО + Н2О - Са(ОН)2 + 66,52 кДж,

т.е. при гашении выделяется значительное количество тепла. Полученная при гашении малым количеством воды гидратная известь, значительно разрыхленная за счет резкого увеличения пустотности, называется пушонкой.

По фракционному составу известь подразделяют на комовую, в том числе дробленую, и порошкообразную.

Порошкообразную известь, получаемую размолом или гашением (гидратацией) комовой извести, подразделяют на известь без добавок и с добавками.

Строительную негашеную известь по времени гашения подразделяют на:

быстрогасящуюся - не более 8 мин,

среднегасящуюся - не более 25 мин,

медленногасящуюся - более 25 мин.

Воздушная негашеная известь без добавок подразделяется на три сорта: 1, 2 и 3

| Наименование показателя | Норма для извести, %, по массе | |||||||

| негашеной | гидратной | |||||||

| кальциевой | магнезиальной и доломитовой | |||||||

| сорт | ||||||||

| Активные СаО + МgO, не менее: | ||||||||

| без добавок | ||||||||

| с добавками | - | - | ||||||

| Активный МgO, не более | 20(40) | 20(40) | 20(40) | - | - | |||

| СО2, не более: | ||||||||

| без добавок | ||||||||

| с добавками | - | - | ||||||

| Непогасившиеся зерна, не более | - | - |

Известкование грунтов

Установлено, что добавки гашёной извести в количестве 5 % от массы грунта уменьшает липкость и пластичность глинистых грунтов и увеличивает сопротивление размоканию. Были проведены опытные работы по укреплению известью глинистых и чернозёмных грунтов. Были разработаны практические рекомендации по внедрению метода известкования грунтов в дорожном строительстве. Был построен ряд опытных участков дорог, где в качестве оснований, а также покрытий, использовался местный грунт, укреплённый известью. Известкование дерново-подзолистых грунтов обеспечивает более высокие показатели прочности образцов на сжатие в водонасыщенном состоянии, чем при укреплении цементом.Обычно, дозировка составляет от 3 до 10% от массы укрепляемого грунта. При использовании извести для улучшения или укрепления грунтов практически всегда удается обеспечить требуемый коэффициент уплотнения грунта.

Известкование— метод, известный с давних времён. Уменьшает пластичность и липкость глинистых грунтов, делает их более стойкими к размоканию. Из недостатков — низкая морозостойкость. Используют при подготовке основных (нижних) слоёв дорог.

Силикатирование

При взаимодействии жидкого стекла с грунтом образуется гель кремнекислоты, который со временем твердеет (особенно в присутствии катализатора, например, хлористого кальция) и таким образом связывает частицы грунта между собой. Разработан и теоретически обоснован растворный способ силикатизации песчаных и гравелистых грунтов и лёссовых грунтов. Эти методы нашли широкое применение в метро- и тоннелестроении, а также при укреплении фундаментов и оснований промышленных сооружений. В дорожном строительстве жидкое стекло не получило широкого распространения, за исключением постройки опытных участков, а также силикатирования щебёночных шоссе по методу пропитки и поверхностной обработки. Причина — низкая морозостойкость силикатированных грунтов, а также неудобство в работе в связи с быстрым схватыванием и твердением смеси грунта с силикатом.

Цемент для строительных растворов ГОСТ 25328

Цемент, получаемый на основе портландцементного клинкера и предназначенный для строительных растворов, применяемых при производстве кладочных, облицовочных и штукатурных работ, а также для изготовления неармированных бетонов марок М 50 и ниже, к которым не предъявляются требования по морозостойкости.

Цемент для строительства растворов - продукт, получаемый путем совместного измельчения портландцементного клинкера (не менее 20% массы цемента), гипса, активных минеральных добавок и добавок-наполнителей.

Добавки

Активные минеральные добавки - гранулированные доменные или электротермофосфорные шлаки - по ГОСТ 3476.

Добавки-наполнители

- Кварцевый песок с содержанием оксида кремния SiO2 не менее 90%.

- Кристаллический известняк, мрамор и пыль электрофильтров клинкеро-обжигательных печей

- Гипсовый камень - по ГОСТ 4013.

Допускается вводить в цемент пластифицирующие или гидрофобизирующие добавки,

воздухововлекающие добавки до 1% массы цемента.

Предел прочности цемента при сжатии в 28-суточном возрасте должен быть не менее 19,6 МПа (200 кгс/см2).

Начало схватывания цемента должно наступать не ранее 45 мин, а конец - не позднее 12 ч от начала затворения.

Тонкость помола цемента должна быть такой, чтобы при просеивании через сито N 008 по ГОСТ 6613 проходило не менее 88% массы просеиваемой пробы.

Содержание ангидрида серной кислоты SO3 в цементе должно быть не менее 1,5 и не более 3,5% массы цемента.

Содержание в цементе щелочных оксидов не должно быть более 2% массы цемента.

Портландцемент

Портландцемент представляет собой гидравлическое вяжущее, получаемое тонким помолом цементного клинкера, минеральных добавок и природного гипса (1,5...3,5 % в пересчете на SO3). Цементный клинкер получают путем обжига до спекания природных мергелей определенного химического состава или искусственных смесей известняка с глиной (доменными шлаками), подобранных в соответствии с требуемым химическим составом. Обычно клинкер имеет следующий химический состав: СаО -63...67 %;AlO3 - 4...7 %;2SiO2 - 20...24 %;Fe2O3 - 2...6 %;MgO, SO3 и др. - 1,5... 3 %.

Свойства портландцемента зависят от его минералогического состава, наличия добавок, а также тонкости помола клинкера. По этим признакам определяют вид портландцемента (алитовый, белитовый, быстротвердеющий и так далее).

Тонкость помола цемента характеризуют массой порошка, прошедшего сито № 0,08 (не менее 85 %), и удельной поверхностью зерен, содержащихся в единице массы цемента. Удельная поверхность обычных пор2тландцементов 2000...3000, быстротвердеющих 3500...5000 см2/г.

Плотность портландцемента составляет - 900...1300 кг/м. При расчете вместимости складов принимают насыпную плотность портландцемента - 1200, а при его дозировании для приготовления бетона - 1300 кг/м3.

Активность - способность затвердевать при затворении водой, превращаясь в прочное камневидное тело.

Активность и марку цемента характеризуют показателем прочности при изгибе образцов - балочек и их половинок при сжатии в возрасте 28 суток.

Предел прочности при изгибе определяют на балочках размером 40'40'160 мм, изготовленных из раствора пластичной консистенции состава 1:3 - одна часть цемента и три части песка по массе при водоцементном отношении 0,4, уплотненных на стандартной виброплощадке и выдержанных в воде при температуре 20+3°С 28 суток. Предел прочности при сжатии определяют после испытания на изгиб на половинках балочки. Нарастание прочности происходит неравномерно: вначале на 3 сутки она достигает 50 %, а на 7 сутки - 70 % от прочности в 28-суточном возрасте. По прочности на сжатие портландцементы подразделяют на классы 22,5; 32,5; 42,5; 52,5.

Водопотребность цемента характеризуют показателем нормальной густоты - количество воды, которое необходимо для достижения заданной пластичности. Обычно для портландцемента нормальная густота составляет 21...28 %. Чем меньше водопотребность (нормальная густота ), тем выше качество цемента.

Скорость схватывания цемента зависит от минералогического состава, тонкости помола, количества воды затворения, температуры. Скорость схватывания является важной технологической характеристикой цемента. У портландцемента начало схватывания должно наступить не ранее 45 мин., а конец

- не позднее 12 часов от начала затворения. Обычно начало схватывания у портландцемента наступает через 2... 3 часа, а конец

- через 5... 8 часов. Как быстрое, так и медленное схватывание затрудняет и усложняет организацию производства строительных работ.

Равномерность изменения объема при твердении определяют путем испытания цементных лепешек стандартного размера кипячением их в парах воды; при этом они не должны обнаружить усадочных деформаций. Неравномерность изменения объема может быть обусловлена наличием в цементе окиси кальция, окиси магния и гипса. Цемент, неравномерно изменяющий объем при твердении, является недоброкачественным.

Цемент хранят в силосах, реже в сараях с обшивкой стен и крыш, непроницаемых для воды. Пол сарая должен быть плотным и приподнятым над поверхностью земли не менее чем на 30 см. При длительном хранении активность цемента снижается. Интенсивность снижения активности зависит от минералогического состава, тонкости помола и др. Наименее устойчивы тонкомолотые цементы, содержащие повышенное количество С3А (трехкальциевого алюмината), C3S (трехкальциевого силиката). Влажный воздух, соприкасающийся с цементом, значительно снижает его активность. В среднем активность портландцемента снижается через 3 месяца на 10...20 %, через 6 месяцев на 15...30 % и через 12 месяцев - на 25...40 %.

Особые виды портландцемента

Быстротвердеющий портландцемент представляет собой минеральное вяжущее, которое содержит C3S около 50...60 % С3А - 8...14 %. При повышенном содержании С3А увеличивают добавку гипса. Тонкость помола 3500...4000 см2/г.

Быстротвердеющий портландцемент обладает более интенсивным нарастанием прочности в начальный период твердения; при этом в возрасте 1 суток прочность его должна быть не менее 20 МПа, 3 суток - не менее 30 МПа.

Пластифицированный портландцемент приготавливают путем введения при помоле клинкера поверхностно-активных пластифицирующих добавок. В качестве пластифицирующей добавки обычно применяют сульфитно-дрожжевую бражку (сдб) в количестве 0,15...0,25 % (в пересчете на сухое вещество). Пластифицирующие добавки придают цементному тесту большую подвижность, что позволяет снизить количество воды затворения, а это, в свою очередь, позволяет несколько уменьшить расход цемента в строительном растворе и бетоне. В то же время пластифицирующие добавки несколько увеличивают водопроницаемость и понижают морозостойкость цементного камня. Пластифицированные цементы выпускают марок 400 и 500.

Гидрофобный портландцемент изготавливают совместным помолом цементного клинкера и гидрофобных поверхностно-активных добавок (0,15...0,3 %). В качестве таких добавок применяют мылонафт, асидол, олеиновую кислоту и др. Эти вещества, сорбируясь на поверхности зерен цемента, создают гидрофобную пленку, которая понижает способность цемента взаимодействовать с влагой воздуха. В результате гидрофобный цемент не снижает активность и не комкуется при хранении и менее чувствителен к влажной воздушной среде.

При затворении гидрофобного цемента водой поверхностно-активные добавки вступают в реакцию с Са(ОН)2, образуют микропены, в результате чего происходит воздухововлечение. Цементное тесто при этом получается более пластичным, а цементный камень более морозостойким.

Сульфатостойкий портландцемент - продукт тонкого помола клинкера, имеющего пониженное содержание С3А (не более 5 %), C3S (не более 50 %) и глиноземный модуль А1,03 не менее 0,6; сульфатостойкий портландцемент выпускают марок 400 и 500. Его применяют для бетонных и железобетонных элементов сооружений, подвергающихся воздействию агрессивных (сульфатных) вод, а также переменному увлажнению и высыханию, замораживанию и оттаиванию. Для элементов сооружения, работающих в морской воде, предпочтительно применять сульфатостойкий портландцемент.

Пуццолановый портландцемент - гидравлическое вяжущее, получаемое совместным помолом портландцементного клинкера повышенного качества с 20...50 % активных добавок и природного гипса. Гипса добавляют столько, чтобы содержание SОз в цементе не превышало 3,5 %. Количество добавок зависит от ее активности. Например, трепела добавляют 20...30, вулканических пород (пемзу, пепел, туфы, трассы) - 25...40 %.

Пуццолановый портландцемент выпускают марок 300 и 400 плотностью 2700...2900 кг/м3. Из-за того, что в пуццолановых цементах меньше гидроалюмината кальция и гидратной извести, они обладают большей стойкостью к проточным и слабоминерализованным водам. Наряду с этим частицы активной добавки при взаимодействии с гидратной известью, образующейся при твердении цемента, во влажной среде набухают, что обуславливает уплотнение бетона. Это также способствует большей устойчивости бетонов на пуццолановых цементах, так как повышенная плотность препятствует проникновению воды в тело бетона.

Шлакопортландцемент - продукт тонкого совместного помола портландцементного клинкера с 20...60 % доменного гранулированного шлака и гипса (не более 3 % при пересчете на SОз). Гранулированный шлак по химическому составу приближается к портландцементу, но содержит меньше СаО и больше глинозема и кремнезема. Кроме окислов СаО, SiО2 и А12О3, шлаки содержат в небольшом количестве MgO, МпО, FeO, CaS, FeS.

Шлакопортландцемент может быть получен также путем тщательного смешения раздельно измельченных компонентов. Этот цемент, по сути, является разновидностью пуццоланового портландцемента, в котором активной добавкой служит доменный гранулированный шлак. Шлакопортландцемент, в основном, имеет те же показания, что и пуццолановый портландцемент. Активность шлакопортландцемента со временем понижается быстрее, чем портландцемента, поэтому его не рекомендуется долго хранить на складах.

Расширяющийся цемент изготавливают путем смешения глиноземистого цемента 65...75 % и расширяющейся добавки, состоящей из 10 % высокоосновного гидроалюмината и 20 % гипса. Начало схватывания такого цемента не ранее 4 мин., а конец не позднее 10 мин. Линейное расширение во влажной среде 0,5...1,0 %, на воздухе - не менее 0,05 %. Для замедления схватывания цемента в необходимых случаях к нему добавляют сульфитно-дрожжевую бражку в количестве 0,5 %.

Дорожный цемент

Действующий в настоящее время ГОСТ 31108-2003, гармонизированный с европейским региональным стандартом в части классификации, основных технических требований, методов испытаний, критериев и методов оценки соответствия цементов, распространяется только на цементы общестроительного назначения.

Не содержит специальных требований к цементам для транспортного строительства, в том числе требований к минералогическому составу клинкера и прочности цемента на растяжениепри изгибе, приоритетных для бетона дорожных и аэродромных покрытий.

Основные требования:- классификация цементов для транспортного строительства по назначению;

- ограничения по типам и классам прочности цементов, которые могут применяться в транспортном строительстве;

- предел прочности на растяжение при изгибе цемента для бетонов дорожных и аэродромных покрытий;

- дополнительные требования к вещественному составу цемента и минералогическому составу клинкера

Типы и классы прочности цементов для транспортного строительства

stydopedia.ru

ГОСТ Р 55224-2012 Цементы для транспортного строительства. Технические условия

ГОСТ Р 55224-2012

Группа Ж12

ОКС 91.100.10

Дата введения 2013-07-01

1 РАЗРАБОТАН Обществом с ограниченной ответственностью Фирма "ЦЕМИСКОН" (ООО Фирма "ЦЕМИСКОН")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 "Строительство"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 27 ноября 2012 г. N 1248-ст

4 ВВЕДЕН ВПЕРВЫЕПравила применения настоящего стандарта установлены в ГОСТ Р 1.0-2012 (раздел 8). Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (gost.ru)

Введение

Действующий в настоящее время ГОСТ 31108-2003, гармонизированный с европейским региональным стандартом [1] в части классификации, основных технических требований, методов испытаний, критериев и методов оценки соответствия цементов, распространяется только на цементы общестроительного назначения и не содержит специальных требований к цементам для транспортного строительства, в том числе требований к минералогическому составу клинкера и прочности цемента на растяжение при изгибе, приоритетных для бетона дорожных и аэродромных покрытий.Настоящий стандарт устанавливает технические требования к специальным цементам, применяемым в транспортном строительстве, классы прочности и типы по вещественному составу в зависимости от назначения цемента с учетом классификации и методов испытаний цементов, установленных в ГОСТ 30515, ГОСТ 31108 и ГОСТ 30744 соответственно.В текст настоящего стандарта в отличие от ГОСТ 31108 включены следующие основные требования:- классификация цементов для транспортного строительства по назначению;- ограничения по типам и классам прочности цементов, которые могут применяться в транспортном строительстве;- предел прочности на растяжение при изгибе цемента для бетонов дорожных и аэродромных покрытий;- дополнительные требования к вещественному составу цемента и минералогическому составу клинкера.

1 Область применения

Настоящий стандарт распространяется на цементы, изготавливаемые на основе портландцементного клинкера нормированного состава и применяемые в транспортном строительстве для изготовления бетонов дорожных и аэродромных покрытий, мостовых конструкций, железобетонных изделий, в том числе железобетонных труб, шпал, опор линий электропередачи, бордюрного камня и др., а также для бетона дорожных оснований и укрепления грунтов, для которых специальные требования к минералогическому составу клинкера не предъявляются (далее - цементы), и устанавливает требования к цементам и компонентам их вещественного состава.Требования настоящего стандарта допускается использовать при проектировании и изготовлении других железобетонных изделий и конструкций, если это не противоречит действующим нормативным документам на эти изделия и конструкции (стандартам, сводам правил и др.).

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:ГОСТ Р 51795-2001 Цементы. Методы определения содержания минеральных добавокГОСТ 310.4-81 Цементы. Методы определения предела прочности при изгибе и сжатииГОСТ 310.6-85 Цементы. Метод определения водоотделенияГОСТ 3476-74 Шлаки доменные и электротермофосфорные гранулированные для производства цементаГОСТ 4013-82 Камень гипсовый и гипсоангидритовый для производства вяжущих материалов. Технические условияГОСТ 5382-91 Цементы и материалы цементного производства. Методы химического анализаГОСТ ISO 9001-2011 Системы менеджмента качества. ТребованияГОСТ 10178-85 Портландцемент и шлакопортландцемент. Технические условияГОСТ 30108-94 Материалы и изделия строительные. Определение удельной эффективной активности естественных радионуклидовГОСТ 30515-97 Цементы. Общие технические условияГОСТ 30744-2001 Цементы. Методы испытаний с использованием полифракционного пескаГОСТ 31108-2003 Цементы общестроительные. Технические условияПримечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 30515.

4 Классификация

4.1 По назначению цементы для транспортного строительства подразделяют на:- цемент для бетонов дорожных и аэродромных покрытий;- цемент для бетонов дорожных оснований;- цемент для изготовления железобетонных изделий и мостовых конструкций, применяемых в транспортном строительстве;- цемент для укрепления грунтов.

4.2 Классификация цементов, указанных в 4.1, по типам и классам прочности приведена в таблице 1.Таблица 1 - Типы и классы прочности цементов для транспортного строительства

Назначение цемента | Обозначение по назначению | Типы по вещественному составу | Классы прочности |

Для бетона дорожных и аэродромных покрытий | ДП | ЦЕМ I, ЦЕМ II/А-Ш* | 32,5Н; 32,5Б; 42,5Н; 42,5Б; 52,5Н; 52,5Б |

Для бетона дорожных оснований | ДО | ЦЕМ II/А-Ш, ЦЕМ II/В-Ш, ЦЕМ Ill/A, ЦЕМ V/A** | 32,5Н; 32,5Б; 42,5Н |

Для железобетонных изделий и мостовых конструкций | ЖИ | ЦЕМ I, ЦЕМ II/А-Ш* | 32,5Н; 32,5Б; 42,5Н; 42,5Б; 52,5Н; 52,5Б |

Для укрепления грунтов | УГ | Типы не устанавливают***. Содержание минеральных добавок допускается до 80% массы цемента без учета материалов, содержащих сульфат кальция | 22,5Н; 32,5Н |

* Содержание доменного гранулированного шлака по ГОСТ 3476 в цементах типа ЦЕМ II/A-Ш должно быть не более 15% суммарной массы основных компонентов цемента. ** Композиционный цемент типа ЦЕМ V/A допускается применять для бетона дорожных оснований только на основании заключения о его пригодности, выданного испытательным центром, аккредитованным на право выполнения испытаний цементов или бетонов. *** Возможность применения конкретного цемента должна быть подтверждена экспериментально. Примечание - В настоящей таблице для цементов каждого назначения приведены разрешенные к применению типы и классы прочности цементов. В проектной документации указывают конкретный тип и класс прочности цемента из числа указанных в таблице, который должен быть применен при изготовлении бетонных и/или растворных смесей согласно данному проекту. | |||

4.3 Условное обозначение цемента, кроме цемента для укрепления грунтов, должно включать в себя:- наименование цемента по ГОСТ 31108;- обозначение типа и класса прочности цемента в соответствии с таблицей 1;- обозначение цемента по назначению в соответствии с таблицей 1;- обозначение настоящего стандарта.Пример условного обозначения портландцемента для бетона дорожных и аэродромных покрытий ДП, типа ЦЕМ I, класса прочности 42,5Н:

Портландцемент ЦЕМ I 42,5Н ДП ГОСТ Р

То же композиционного цемента для бетона дорожных оснований ДО, типа ЦЕМ V/A со смесью золы и шлака, класса прочности 32,5Н:

Композиционный цемент ЦЕМ V/A (Ш-3) 32,5Н ДО ГОСТ Р

В условное обозначение цемента допускается не включать его наименование по ГОСТ 31108, например:

ЦЕМ V/А (Ш-3) 32,5Н ДО ГОСТ Р

4.4 Условное обозначение цемента, предназначенного для укрепления грунтов, должно включать в себя слово "цемент", класс прочности цемента, обозначение по назначению УГ и обозначение настоящего стандарта.Пример условного обозначения цемента класса прочности 22,5 Н для укрепления грунтов:

Цемент 22,5Н УГ ГОСТ Р

4.5 Условное обозначение цемента, в котором содержание щелочных оксидов не превышает 0,6% его массы, дополняют словом "низкощелочной" или обозначением "НЩ". Обозначение "НЩ" помещают после обозначения класса прочности цемента.Пример условного обозначения низкощелочного цемента со шлаком для бетона дорожных и аэродромных покрытий, класса прочности 42,5Б:

Низкощелочной цемент ЦЕМ II/А-Ш 42,5Б ДП ГОСТ Р

или ЦЕМ II/А-Ш 42,5Б НЩ ДП ГОСТ Р

5 Технические требования

Цементы, применяемые в транспортном строительстве, должны соответствовать требованиям настоящего стандарта и изготавливаться по технологической документации, утвержденной предприятием-изготовителем.

5.1 Вещественный состав цемента конкретного типа с учетом примечания к таблице 1 должен соответствовать ГОСТ 31108.

5.2 Прочность на сжатие цемента конкретного класса прочности в возрасте 2; 7 и 28 сут должна соответствовать требованиям ГОСТ 31108.Примечание - До отмены ГОСТ 10178 ориентировочное соотношение между марками цемента по ГОСТ 10178 и классами прочности по ГОСТ 31108, если необходимо, определяют по приложению А настоящего стандарта.

5.3 Прочность на растяжение при изгибе цемента для бетона дорожных и аэродромных покрытий должна соответствовать значениям, приведенным в таблице 2.Таблица 2 - Прочность на растяжение при изгибе

Срок испытаний, сут | Прочность на растяжение при изгибе, МПа, не менее, цемента класса | |||||

32,5Н | 32,5Б | 42,5Н | 42,5Б | 52,5Н | 52,5Б | |

2 | - | 3,9 | 3,9 | 4,1 | 4,1 | 4,4 |

7 | 4,1 | - | - | - | - | - |

28 | 5,5 | 5,5 | 6,0 | 6,0 | 6,5 | 6,5 |

5.4 Удельная поверхность цемента для бетона дорожных и аэродромных покрытий, а также для изготовления железобетонных изделий и мостовых конструкций должна быть не менее 270 и не более 350 м/кг при измерении методом воздухопроницаемости.

5.5 Начало схватывания цемента для бетона дорожных и аэродромных покрытий, дорожных оснований и цемента, применяемого для изготовления железобетонных изделий и мостовых конструкций, в том числе железобетонных труб, должно наступать не ранее 2 ч от начала затворения.

5.6 Цемент, применяемый в транспортном строительстве, должен выдерживать испытания на равномерность изменения объема. Расширение не должно превышать 10 мм.

5.7 Содержание щелочных оксидов в пересчете на  (

( ) в цементе для бетона дорожных и аэродромных покрытий не должно превышать 0,8% массы цемента.

) в цементе для бетона дорожных и аэродромных покрытий не должно превышать 0,8% массы цемента.

5.8 Водоотделение цемента для бетона дорожных и аэродромных покрытий и изготовления железобетонных изделий и мостовых конструкций не должно быть более 28%.

5.9 Цемент для бетона дорожных и аэродромных покрытий не должен обладать признаками ложного схватывания.

5.10 Содержание в цементе, применяемом для транспортного строительства, нерастворимого остатка, оксида серы, оксида магния и иона хлора должно соответствовать требованиям ГОСТ 31108.

5.11 Требования к материалам

5.11.1 Портландцементный клинкерМинералогический состав клинкера, используемого для изготовления цемента для бетона дорожных и аэродромных покрытий, мостовых конструкций и железобетонных изделий, используемых в транспортном строительстве, должен соответствовать приведенному в таблице 3.Таблица 3 - Минералогический состав портландцементного клинкера

Клинкерный минерал | Содержание клинкерного минерала, % массы клинкера, применяемого для изготовления цемента | |

для бетона дорожных и аэродромных покрытий | для железобетонных изделий и мостовых конструкций | |

, не более | 7 | 7 |

Сумма ( | 24 | - |

, не менее | 55 | 55 |

Для изготовления цемента для бетона дорожных оснований и укрепления грунтов применяют портландцементный клинкер, соответствующий требованиям ГОСТ 31108.

5.11.2 Минеральные добавки - основные компоненты цементаМинеральные добавки, допускаемые к применению в соответствии с ГОСТ 31108, при содержании их в цементе свыше 6% его массы за вычетом массы материалов, содержащих сульфат кальция, а также суммарной массы технологических и специальных добавок, относятся к основным компонентам цемента.При расчете содержания добавки по ГОСТ Р 51795 полученные результаты округляют до ближайшего целого числа.При изготовлении цемента для бетона дорожных и аэродромных покрытий, для железобетонных изделий и мостовых конструкций в качестве основного компонента применяют только добавку доменного гранулированного шлака по ГОСТ 3476.При изготовлении цемента для бетона дорожных оснований применяют минеральные добавки, предусмотренные ГОСТ 31108, в соответствии с типами цемента, приведенными в таблице 1.При изготовлении цемента для укрепления грунтов применяют любые активные минеральные добавки или добавки-наполнители, не ухудшающие свойства цемента.

5.11.3 Вспомогательные компоненты цементаВспомогательными компонентами вещественного состава цемента являются минеральные добавки, содержание которых в цементе не превышает 5% суммарной массы основных и вспомогательных компонентов.При изготовлении цементов, кроме цементов для бетонов дорожных и аэродромных покрытий, допускается применять любые вспомогательные компоненты вещественного состава цементов, соответствующие требованиям 5.2.3 ГОСТ 31108.При изготовлении цементов для бетона дорожных и аэродромных покрытий и железобетонных изделий в качестве вспомогательного компонента допускается применять только доменный гранулированный шлак по ГОСТ 3476.

5.11.4 Материалы, содержащие сульфат кальцияДля изготовления цементов применяют природный гипсовый, ангидритовый или гипсоангидритовый камень по ГОСТ 4013 или другие материалы, содержащие в основном сульфат кальция, по соответствующему нормативному документу.

5.11.5 Специальные и технологические добавкиТребования к специальным и технологическим добавкам - по ГОСТ 31108. При изготовлении цементов для бетона дорожных и аэродромных покрытий, а также для железобетонных изделий и мостовых конструкций содержание органических добавок не должно быть более 0,15% массы цемента.Согласие потребителя на введение специальных добавок должно быть указано в договорах (контрактах) на поставку цемента.

5.12 УпаковкаУпаковка цемента - по ГОСТ 30515.

5.13 МаркировкаМаркировка цемента - по ГОСТ 30515. Условное обозначение цемента принимают по 4.3, 4.4 или 4.5 настоящего стандарта.На упаковке и/или в товаросопроводительной документации следует указывать наименование использованных специальных и технологических добавок.

6 Требования безопасности

6.1 Удельная эффективная активность естественных радионуклидов в цементе должна быть не более 370 Бк/кг, а в компонентах, применяемых при его изготовлении, - не более 740 Бк/кг.

6.2 При изготовлении и применении цемента должны выполняться требования гигиенических норм по содержанию цементной пыли в воздухе рабочей зоны и атмосфере населенных пунктов.

6.3 Не допускается вводить в цемент вспомогательные компоненты, специальные или технологические добавки, повышающие класс опасности цементов.

7 Правила приемки

7.1 Приемку цемента, в том числе приемку в потоке, проводят по ГОСТ 30515, ГОСТ 31108, а также 8.2 настоящего стандарта.

7.2 Допускаются приемка и отгрузка потребителю партий цемента с малозначительными дефектами.К малозначительным дефектам относят дефекты, указанные в таблице 7 ГОСТ 31108, а также единичные результаты испытаний, указанные в таблице 4.Таблица 4 - Малозначительные дефекты

Наименование показателя | Единичные результаты испытаний (малозначительный дефект) |

Начало схватывания цементов ДП, ДО и ЖИ | Менее 2 ч, но не ранее 1 ч 45 мин |

Удельная поверхность, м/кг | Менее 270, но не менее 250 |

Прочность на растяжение при изгибе | Снижение относительно значений, приведенных в таблице 2, не более чем на 0,2 МПа |

Содержание | Более 0,8%, но не более 0,9% |

7.3 Дефекты, превышающие указанные в таблице 4, считают значительными.К значительным дефектам относятся также любые отклонения от требований настоящего стандарта по минералогическому составу портландцементного клинкера и равномерности изменения объема цемента.Партии цемента, в которых установлен значительный дефект, приемке в качестве цементов для транспортного строительства не подлежат. В отношении таких цементов должен быть применен порядок управления несоответствующей продукцией по ГОСТ ISO 9001 либо иной порядок, установленный изготовителем.

7.4 В документе о качестве указывают наименование цемента и/или его условное обозначение по 4.3, 4.4 или 4.5. Документ о качестве оформляют в соответствии с ГОСТ 30515.

8 Подтверждение соответствия

8.1 Для подтверждения соответствия качества цемента требованиям настоящего стандарта и возможности его сертификации изготовитель должен проводить оценку качества цемента по переменным или по числу дефектных проб (приемочному числу).

8.2 Подтверждение соответствия проводят по результатам всех испытаний за период от 6 до 12 мес в соответствии с разделом 8 и приложением Ж ГОСТ 30515.

8.3 Оценку качества цемента по переменным проводят по следующим показателям: прочность на сжатие и растяжение при изгибе, содержание оксида серы (VI).

8.4 Оценку качества цемента по приемочному числу проводят по следующим показателям: удельная поверхность, начало схватывания, водоотделение, содержание щелочных оксидов.

8.5 Оценку качества цемента по минералогическому составу клинкера и равномерности изменения объема цемента не проводят.

9 Методы испытаний

9.1 Физико-механические показатели цемента определяют по ГОСТ 30744, водоотделение - по ГОСТ 310.6.Наличие признаков ложного схватывания определяют по методике, утвержденной в установленном порядке.

9.2 Химический состав цемента и материалов, применяемых при его изготовлении, определяют по ГОСТ 5382.

9.3 Вещественный состав цемента определяют по ГОСТ Р 51795 только в пробах, отобранных на предприятии-изготовителе, в порядке, установленном ГОСТ 30515. Вещественный состав цементов в пробах, отобранных из транспортных средств, в том числе при их разгрузке у потребителя или на промежуточном складе, допускается определять, если имеются пробы клинкера и минеральных добавок, использованных при изготовлении данной партии цемента, подтвержденные актами отбора проб по ГОСТ 30515.

9.4 Удельную эффективную активность естественных радионуклидов определяют по ГОСТ 30108.

10 Транспортирование и хранение

Транспортирование и хранение цементов - по ГОСТ 30515.

11 Гарантии изготовителя

Гарантии изготовителя - по ГОСТ 31108.

Приложение А (рекомендуемое). Усредненное соотношение между марками цемента по ГОСТ 10178 и классами прочности по ГОСТ 31108 и настоящему стандарту

Приложение А*(рекомендуемое)

_______________* Настоящее приложение допускается применять до отмены ГОСТ 10178.

Усредненное соотношение между марками цемента по ГОСТ 10178 и классами прочности по ГОСТ 31108 и настоящему стандарту приведено в таблице А.1. Соотношение рекомендуется применять для примерной оценки марки цемента, если фактически применяемый цемент квалифицирован классом прочности по ГОСТ 31108, а в нормативной, проектной или иной документации или в составе бетонных или растворных смесей предусмотрено применение цемента, качество которого задано марками по ГОСТ 10178, а также для примерной оценки класса прочности цемента, если его качество в документе о качестве изготовителя определено маркой по ГОСТ 10178.Таблица А.1 - Соотношение между марками и классами прочности цемента

Марка цемента по ГОСТ 10178 | Нормативная прочность, МПа | Расчетная прочность по ГОСТ 31108, МПа | Среднее соотношение | Класс прочности цемента по ГОСТ 31108 и настоящему стандарту |

300 | От 29,4 до 39,1 | От 20,7 до 32,6 | 76,9 | 22,5 |

400 | От 39,2 до 48,9 | От 32,7 до 44,6 | 87,3 | 32,5; 42,5 |

500 | От 49,0 до 53,8 | От 44,7 до 50,7 | 92,6 | 42,5 |

550 | От 53,9 до 58,7 | От 50,8 до 56,7 | 95,3 | 42,5; 52,5 |

600 | От 58,8 до 68,5 | От 56,8 до 68,6 | 98,2 | 52,5 |

Соотношение между марками и классами прочности рассчитано с использованием уравнения регрессии:

,

,  0,87, (А.1)

0,87, (А.1)

где  - активность цемента в возрасте 28 сут при испытаниях по ГОСТ 30744, МПа;

- активность цемента в возрасте 28 сут при испытаниях по ГОСТ 30744, МПа;  - активность цемента в возрасте 28 сут при испытаниях по ГОСТ 310.4, МПа; - коэффициент корреляции между

- активность цемента в возрасте 28 сут при испытаниях по ГОСТ 310.4, МПа; - коэффициент корреляции между  и

и  .Уравнение (А.1) получено по результатам параллельных испытаний по ГОСТ 310.4 и ГОСТ 30744 более двух тысяч образцов цемента. В выборку включены результаты испытаний всех испытанных цементов независимо от их вида и марки по ГОСТ 10178.Остаточная дисперсия при оценке регрессии

.Уравнение (А.1) получено по результатам параллельных испытаний по ГОСТ 310.4 и ГОСТ 30744 более двух тысяч образцов цемента. В выборку включены результаты испытаний всех испытанных цементов независимо от их вида и марки по ГОСТ 10178.Остаточная дисперсия при оценке регрессии  (часть общей дисперсии, не зависящая от корреляции между

(часть общей дисперсии, не зависящая от корреляции между  и

и  )

)

, (А.2)

, (А.2)

составляет 24,3% .Примеры использования таблицы А.1:Пример 1 - Для цемента класса 42,5 с активностью в возрасте 28 сут 45,3 МПа необходимо определить ориентировочную марку цемента по ГОСТ 10178.Решение: в соответствии с таблицей А.1 среднее соотношение активностей цементов по ГОСТ 31108 и ГОСТ 10178 в интервале расчетных прочностей 44,750,7 МПа составляет 92,6%. Ориентировочная активность цемента при испытаниях по ГОСТ 310.4 равна  48,9 МПа.Цемент предположительно относится к марке 400 по ГОСТ 10178, но без большой погрешности может быть принята марка 500.Пример 2 - Для цемента марки 300 с активностью в возрасте 28 сут 31,5 МПа необходимо определить ориентировочный класс прочности цемента.Решение: в соответствии с таблицей А.1 среднее соотношение активностей цемента в интервале расчетных прочностей 29,439,1 МПа составляет 76,9%. Ориентировочная активность цемента при испытаниях по ГОСТ 30744 равна

48,9 МПа.Цемент предположительно относится к марке 400 по ГОСТ 10178, но без большой погрешности может быть принята марка 500.Пример 2 - Для цемента марки 300 с активностью в возрасте 28 сут 31,5 МПа необходимо определить ориентировочный класс прочности цемента.Решение: в соответствии с таблицей А.1 среднее соотношение активностей цемента в интервале расчетных прочностей 29,439,1 МПа составляет 76,9%. Ориентировочная активность цемента при испытаниях по ГОСТ 30744 равна  24,2 МПа.Цемент предположительно относится к классу 22,5 по ГОСТ 31108.

24,2 МПа.Цемент предположительно относится к классу 22,5 по ГОСТ 31108.

Библиография

________________* Доступ к международным и зарубежным документам, упомянутым здесь, можно получить, перейдя по ссылке на сайт http://shop.cntd.ru. - Примечание изготовителя базы данных.

[1] | EN 197-1:2000* | Цемент. Часть 1. Состав, технические требования и критерии соответствия обычных цементов |

(EN 197-1:2000) | (Cement - Part 1: Composition, specification and conforming criteria for common cements) |

_______________* Действует EN 197-1:2011.Электронный текст документаподготовлен З "" и сверен по:официальное изданиеМ.: Стандартинформ, 2013

29.05.2017, 76 просмотров.

29.05.2017, 76 просмотров.

stroyinproject.ru

ГОСТ Р 55224-2012 - Цементы для транспортного строительства. Технические условия

ГОСТ Р 55224-2012

5.6 Цемент, применяемый в транспортном строительстве, должен выдерживать испытания на равномерность изменения объема. Расширение не должно превышать 10мм.

5.7 Содержание щелочных оксидов в пересчете на Na20 (R20 = Na20 + 0,658 К20) в цементе для бетона дорожных и аэродромных покрытий не должно превышать 0,8 % массы цемента.

5.8 Водоотделение цемента для бетона дорожных и аэродромных покрытий и изготовления железобетонных изделий и мостовых конструкций не должно быть более 28 %.

5.9 Цемент для бетона дорожных и аэродромных покрытий не должен обладать признаками ложного схватывания.

5.10 Содержание в цементе, применяемом для транспортного строительства, нерастворимого остатка, оксида серы, оксида магния и иона хлора должно соответствовать требованиям ГОСТ 31108.

5.11 Требования к материалам

5.11.1 Портландцементный клинкер

Минералогический состав клинкера, используемого для изготовления цемента для бетона дорожных и аэродромных покрытий, мостовых конструкций и железобетонных изделий, используемых в транспортном строительстве, должен соответствовать приведенному в таблице 3.

Для изготовления цемента для бетона дорожных оснований и укрепления грунтов применяют портландцементный клинкер, соответствующий требованиям ГОСТ 31108.

| Таблица 3 — Минералогический состав портландцементного клинкера | ||||||||||||||

| ||||||||||||||

5.11.2 Минеральные добавки — основные компоненты цемента

Минеральные добавки, допускаемые к применению в соответствии с ГОСТ 31108. при содержании их в цементе свыше 6 % его массы за вычетом массы материалов, содержащих сульфат кальция, а также суммарной массы технологических и специальных добавок, относятся к основным компонентам цемента.

При расчете содержания добавки по ГОСТ Р 51795 полученные результаты округляют до ближайшего целого числа.

При изготовлении цемента для бетона дорожных и аэродромных покрытий, для железобетонных изделий и мостовых конструкций в качестве основного компонента применяют только добавку доменного гранулированного шлака по ГОСТ 3476.

При изготовлении цемента для бетона дорожных оснований применяют минеральные добавки, предусмотренные ГОСТ 31108. в соответствии с типами цемента, приведенными в таблице 1.

При изготовлении цемента для укрепления грунтов применяют любые активные минеральные добавки или добавки-наполнители, не ухудшающие свойства цемента.

5.11.3 Вспомогательные компоненты цемента

Вспомогательными компонентами вещественного состава цемента являются минеральные добавки, содержание которых в цементе не превышает 5 % суммарной массы основных и вспомогательных компонентов.

При изготовлении цементов, кроме цементов для бетонов дорожных и аэродромных покрытий, допускается применять любые вспомогательные компоненты вещественного состава цементов, соответствующие требованиям 5.2.3 ГОСТ 31108.

При изготовлении цементов для бетона дорожных и аэродромных покрытий и железобетонных изделий в качестве вспомогательного компонента допускается применять только доменный гранулированный шлак по ГОСТ 3476.

4

stroysvoimirukami.ru

Виды транспорта цемента в силосы

⇐ ПредыдущаяСтр 2 из 6Следующая ⇒Цемент необходимо транспортировать с участка помола к силосам на относительно большие расстояния, т.к. участок отгрузки располагается обычно на периферии цементного завода. Цемент от мельниц или из сепаратора подают в силоса механическим или пневматическим способом. Иногда оба средства транспортировки работают в комбинации друг с другом.

При механическом транспортировании цемента горизонтальное перемещение его осуществляется шнеками, а вертикальное – ковшовыми элеваторами. Сейчас этот способ транспортирования применяют редко, в основном на заводах небольшой мощности.

Наиболее распространенным видом транспорта является пневматический: перемещение цемента в горизонтальном направлении аэрожелобами, а в вертикальном – пневматическими насосами, подъемниками.

Если выбирать между механической и пневматической транспортировкой, то следует иметь в виду, что для пневматической транспортировки требуется самый высокий, а для механической — самый низкий удельный расход энергии.

Механические транспортеры:

1)Винтовые транспортеры (шнеки)— одни из самых простых транспортировочных машин; они состоят в основном из вращающегося транспортирующего винта, который установлен в неподвижном желобе. Винтовые транспортеры служат для перемещения пылевидных, порошкообразных и мелкокусковых материалов. Шнеками нецелесообразно транспортировать липкие, уплотняющиеся, а также высокообразивные материалы. Транспортировка сыпучего материала в желобе осуществляется вращением винта. Несущий винт закреплен на обоих концах желоба, а вал транспортера загерметизирован закрытыми подшипниками. Транспортирующий винт помещается в желобе. Через каждые 3—4 м установлены кронштейны с подшипниками, через которые проходит вал транспортера. Во избежание переполнения материал подается в винтовой транспортер равномерно. Для цемента степень заполнения желоба достигает около 30%  . U-образный желоб выполнен из листовой стали; для безопасности работы и предотвращения пыления крышка закреплена на желобе винтами или зажимами. Толщина стальных стенок желоба почти такая же, как и у самих спиральных лопастей (3 — 5 мм).

. U-образный желоб выполнен из листовой стали; для безопасности работы и предотвращения пыления крышка закреплена на желобе винтами или зажимами. Толщина стальных стенок желоба почти такая же, как и у самих спиральных лопастей (3 — 5 мм).

Производительность винтового транспортера определяется: диаметром спирального винта, углом подъема спирали, частотой вращения винта и степенью заполнения желоба. Диаметры винтовых транспортеров для транспортировки цемента составляют от 300 до 1250 мм. Частота вращения достигает 90 мин-1 для винтов малого диаметра и 25 мин-1 – для спиральных винтов большого диаметра.

Вертикальные винтовые транспортеры используются в местах с ограниченной площадью, а также там, где другие условия не позволяют применять ковшовые элеваторы. В противоположность горизонтальным вертикальные винтовые транспортеры работают со значительно большей частотой вращения. Транспортировка начинается тогда, когда вследствие действия центробежной силы трение между материалом и корпусом винтового транспортера становится больше, чем трение между материалом и спиральным винтом.

Полный эффект вертикальной транспортировки достигается только при беспрерывной подаче материала. Лопасти винта приварены к валу. Труба в зоне подачи имеет коническую форму, остальная часть трубы цилиндрическая (рис. 1 и рис.2). Максимальная высота транспортировки вертикальным винтовым транспортером составляет около 30 м. Используя два или три транспортера, работающих последовательно, можно достигать большей высоты транспортировки. Вертикальный винтовой транспортер диаметром 500 мм с частотой вращения вала 980 мин -1 может пропустить 50  0 т/ч цемента.

0 т/ч цемента.

2)Ленточные транспортеры обычно используют в цементной промышленности для транспортировки сыпучего зернистого материала, а также сырьевой смеси и цемента. В основном их применяют для горизонтальной транспортировки.

Ленточный транспортер состоит из трех основных элементов: несущей рамы, роликов и транспортерной ленты. При подъеме ленточных транспортеров высота транспортировки материала может быть значительной: при использовании гладких резиновых лент можно транспортировать материал под углом 16—24°. Однако с увеличением наклона снижается количество транспортируемой массы. При повышении угла наклона количество транспортируемой массы снижается. Для соблюдения условий безопасности транспортеры с поднимающейся вверх лентой оснащаются противооткатными упорами.

Скорость движения ленты транспортеров, применяемых в цементной промышленности, составляет 1,3—3 м/с при ширине ленты от 500 до 1200 мм, что обеспечивает производительность от 100 до 2000 т/ч. При увеличении скорости ленты свыше 3 м/с затраты можно снизить за счет применения лент с меньшей шириной.

Ковшовые элеваторы для вертикальной транспортировки цемента представляют собой ряд ковшей, закрепленных на замкнутой цепи или ленте, проходящей через верхний и нижний шкивы или звездочки. Натяжные шкивы предназначены для компенсации длины цепи или ленты при изменениях температуры, под влиянием атмосферных условий или при изнашивании. Ветви ковшей и верхний и нижний механизмы обычно защищаются стальным кожухом. Для предотвращения пыления рекомендуется аспирация элеватора путем соединения головной секции с пылеулавливателем. Для транспортировки цемента используются ковшовые элеваторы с центробежной разгрузкой. Ковши, закрепленные через определенные интервалы, загружаются, захватывая материал у основания элеватора. Материал разгружается под действием центробежной силы, когда ковши проходят над верхним колесом. В зависимости от ширины ковшей средняя скорость высокопроизводительных ковшовых ленточных элеваторов для цементной промышленности составляет от 1,2 до 2 м/с.

У ленточных элеваторов в качестве материала для ковшей все чаще стали применять пластик. Ковши из пластмассы обладают большей химической стой стойкостью, они значительно легче стальных и лучше очищаются при транспортировке липких и влажных грузов, а также не искрят при контакте с кожухом или с другими элементами элеватора.

Для транспортировки горячих грузов с температурой до 120°С используются ковши из полиамидов, усиленных стекловолокном.

Пневматический транспортеры

-Пневматический транспортер является одним из прогрессивных способов внутри – и межцеховых перемещений сухих порошкообразных материалов и поэтому широко применяется на отечественных цементных заводах.

К преимуществам пневматических транспортеров относятся небольшие габариты и отсутствие пыли при работе. Трубопроводы для пневматической транспортировки или аэрационные желобные конвейеры могут быть легко установлены на действующих заводах, так как эти линии позволяют обходить возможные препятствия на пути (постройки). Пневматические транспортировочные линии не нуждаются в смазке, ремонте и замене сложных и дорогих приводных цепей, лент, редукторов и т. д. В большой степени снижаются трудозатраты и необходимость в хранении запасных частей. Также к преимуществам относятся герметичность, независимость от погодных условий, небольшие капитальные затраты на строительство, лучшие, по сравнению с конвейерным транспортом, санитарно-гигиенические условия труда и др. С другой стороны, наблюдается износ трубопроводов, особенно в коленных секциях, при транспортировке цемента. На цементных заводах пневматическим способом перемещается миллион тонн в год различных порошкообразных материалов: сырьевой муки, технологической пыли, золы ТЭС, цементов различных марок и др. Пневмотранспортный желоб состоит в основном из прямоугольного желоба, изготовленного из листовой стали. Пористый материал (ткань или керамические пластины) разделяет прямоугольное поперечное сечение на верхнюю и нижнюю камеры. Воздух под давлением 400-500 мм вод. ст. поступает от воздуходувки в нижнюю камеру, оттуда он проходит через ткань и псевдоожижает цемент в верхней камере. Псевдоожиженный цемент течет на воздушной подушке, поэтому износ ткани и стенок транспортера не принимается во внимание. Пневможелоб может загружаться и разгружаться либо в концевых сечениях, либо во многих точках одновременно. Эти транспортеры устанавливаются под наклоном 4-8°.

К преимуществам пневматических транспортеров относятся небольшие габариты и отсутствие пыли при работе. Трубопроводы для пневматической транспортировки или аэрационные желобные конвейеры могут быть легко установлены на действующих заводах, так как эти линии позволяют обходить возможные препятствия на пути (постройки). Пневматические транспортировочные линии не нуждаются в смазке, ремонте и замене сложных и дорогих приводных цепей, лент, редукторов и т. д. В большой степени снижаются трудозатраты и необходимость в хранении запасных частей. Также к преимуществам относятся герметичность, независимость от погодных условий, небольшие капитальные затраты на строительство, лучшие, по сравнению с конвейерным транспортом, санитарно-гигиенические условия труда и др. С другой стороны, наблюдается износ трубопроводов, особенно в коленных секциях, при транспортировке цемента. На цементных заводах пневматическим способом перемещается миллион тонн в год различных порошкообразных материалов: сырьевой муки, технологической пыли, золы ТЭС, цементов различных марок и др. Пневмотранспортный желоб состоит в основном из прямоугольного желоба, изготовленного из листовой стали. Пористый материал (ткань или керамические пластины) разделяет прямоугольное поперечное сечение на верхнюю и нижнюю камеры. Воздух под давлением 400-500 мм вод. ст. поступает от воздуходувки в нижнюю камеру, оттуда он проходит через ткань и псевдоожижает цемент в верхней камере. Псевдоожиженный цемент течет на воздушной подушке, поэтому износ ткани и стенок транспортера не принимается во внимание. Пневможелоб может загружаться и разгружаться либо в концевых сечениях, либо во многих точках одновременно. Эти транспортеры устанавливаются под наклоном 4-8°.

Желоба выпускают со стандартной длиной около 5 м и шириной 100 – 1000 мм. Стандартные закругления составляют от 15 до 19º при радиусе 2-3м. При наличии достаточного перепада высот для обеспечения соответствующего наклона длина желоба не ограничена. Однако сжатый воздух до  длиной до 1,6 км. Обычная пропускная способность таких транспортеров составляет до 1000 м3/ч.

длиной до 1,6 км. Обычная пропускная способность таких транспортеров составляет до 1000 м3/ч.

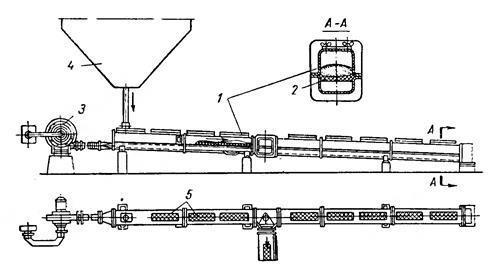

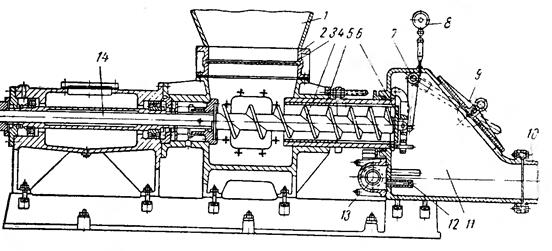

На рис.1 показан пневможелоб

Рис.1 Аэрожелоб

1—лоток; 2—аэроплитки; 3—вентилятор; 4—бункер; 5—фильтры

-В цементной промышленности непрерывно работающие пневматические вертикальные транспортеры используются для транспортировки сырьевой смеси и цемента. Вертикальный транспортер состоит из вертикального цилиндрического резервуара, транспортной трубы, пылеотделителя и нагнетателя воздуха, обычно одноступенчатого роторного компрессора с фильтром на выходе. Принцип его работы основан на взаимодействии между столбом материала в подъемном резервуаре и движущейся цементно-воздушной смесью в транспортной линии.

Столб материала в заполненном подъемном резервуаре сжижает цемент в конической нижней части контейнера, и материал попадает в воздушную струю, выходящую из сопла. Таким образом, цемент уносится в транспортную трубу, расположенную непосредственно над соплом. Материал захватывается струей воздуха и уносится вверх по транспортной трубе. Столб материала в подъемном резервуаре уплотняет устройство вплоть до входного отверстия. Пропускная способность повышается с увеличением столба материала. Подача цемента должна регулироваться таким образом, чтобы постоянно поддерживался нужный уровень материала в верхней трети контейнера. Для этого резервуар снабжается смотровыми застекленными отверстиями.

Столб материала в заполненном подъемном резервуаре сжижает цемент в конической нижней части контейнера, и материал попадает в воздушную струю, выходящую из сопла. Таким образом, цемент уносится в транспортную трубу, расположенную непосредственно над соплом. Материал захватывается струей воздуха и уносится вверх по транспортной трубе. Столб материала в подъемном резервуаре уплотняет устройство вплоть до входного отверстия. Пропускная способность повышается с увеличением столба материала. Подача цемента должна регулироваться таким образом, чтобы постоянно поддерживался нужный уровень материала в верхней трети контейнера. Для этого резервуар снабжается смотровыми застекленными отверстиями.

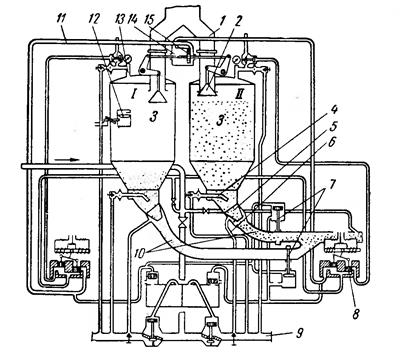

Пневмокамерные насосы

Эти насосы подразделяются на однокамерные и двухкамерные с верхней и нижней выгрузкой. Наиболее распространены двухкамерные насосы с нижней выгрузкой (рис.2) Принцип их действия основан на попеременном образовании в одной из камер пылевоздушной смеси , которая затем сжатым воздухом выдавливается из камер, поступает в трубопровод и транспортируется по нему. При этом, если в левой камере загружается цемент, то из правой в это время выталкивается пылевоздушная смесь.

1- загрузочные патрубки

2 и 8- клапаны

3- камеры

4, 6 и 13- патрубки для подачи воздуха

5- сопла

7- задвижка

9, 11- воздуховоды

10- разгрузочные патрубки

12- уровнемер

14- пневмоцилиндр

15- прошень

|

В однокамерных насосах вначале камеру заполняют цементом, затем в нее пускают воздух и она опорожняется. После этого цикл повторяется. Наличие только одной камеры в этих насосах приводит к периодичности подачи материала насосом и, естественно снижает его производительность по сравнению с двухкамерным.

Основное преимущество камерных насосов- отсутствие трущихся частей. Однако по компактности и производительности они существенно уступают винтовым насосам

Технические характеристики пневмокамерных насосов

| Наименование показателей | Тип насоса | ||||

| Однокамерный | Двухкамерный | ||||

| Диаметр камеры, мм | |||||

| Емкость камеры, м ³ | 3,5 | 8,5 | 2,6 | 5,2 | - |

| Расход воздуха | 8,4 | ||||

| Давление воздуха, ат | |||||

| Расстояние транспортирования, м | |||||

| Высота подъема, м | |||||

Производительность, т/ч Производительность, т/ч

| 12-30 | 24-60 |

Пневматические винтовые транспортеры (фуллер-насос) (рис.3). Преимущества пневмовинтовых насосов: непрерывность процесса транспортирования; небольшие габариты, несложность конструкции и системы управления. Недостатки: сравнительно высокий добавочный расход электроэнергии на привод напорного шнека — 1,0—2,0 кВт-ч/т и сравнительно быстрый абразивный износ шнека, броневых втулок, обратного клапана, форсунок.

рис.3

рис.3

1- бункер; 2- загрузочная коробка; 3- задвижка; 4- шнек; 6- клапан; 7- ось рычага

8- манометр; 9- рычаг с грузом; 10- цементопровод; 11- смесительная камера;

12- сопла; 13- воздуховод; 14- вал

У пневматического винтового транспортера расход энергии на 30% выше, чем у камерного насоса. Это объясняется тем, что пневматический винтовой транспортер нуждается в двух приводных двигателях (один для насоса, другой для воздушного компрессора), тогда как пневмокамерный насос — только в одном приводном двигателе для воздушного компрессора; сам пневмонасос работает без приводного двигателя.

Читайте также:

- Cтадии развития организации, виды оргструктур, элементы организационной структуры

- Административное наказание: понятие и виды

- Акты применения правовых норм: понятие, характерные черты, виды

- Акты толкования норм права: понятие и виды.

- Акции: понятие, категории, выпуск, размещение, виды прав акционеров.

- Анализ использования грузового автотранспорта предприятия АПК

- Анализ личностных особенностей осужденных за разные виды преступлений и методы работы с ними

- Артикуляция. Окклюзия. Виды окклюзий.

- Ассортимент декоративных древесных растений, его виды. Районирование территории РФ для зеленого строительства.

- Аудиторский финансовый контроль: понятие, особенности, виды.

- Безработица: виды и показатели

- Безработица: понятие, показатели, виды

lektsia.com

), не более

), не более , %

, %