Хвостовик для бурильных установок, предназначенный для бурения по коренным породам. Бурение хвостовик

Буровая скважина — Статьи — Горная энциклопедия

БУРОВАЯ СКВАЖИНА (а. well, drilling hole; н. Воhrloch; ф. trou de forage; и. agujero, pozo de sondeo) — горная выработка преимущественно круглого сечения (диаметр 59-1000 мм), образуемая в результате бурения.

БУРОВАЯ СКВАЖИНА (а. well, drilling hole; н. Воhrloch; ф. trou de forage; и. agujero, pozo de sondeo) — горная выработка преимущественно круглого сечения (диаметр 59-1000 мм), образуемая в результате бурения.

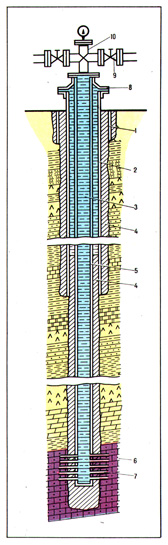

Буровые скважины разделяют на мелкие — глубиной до 2000 м (из них подавляющее большинство — до нескольких сотен метров), средние — до 4500 метров, глубокие — до 6000 метров, сверхглубокие — свыше 6000 метров. В буровых скважинах выделяют устье, ствол и дно (забой). По положению оси ствола и конфигурации буровые скважины разделяют на вертикальные, горизонтальные, наклонные; неразветвлённые, разветвлённые; одиночные и кустовые. По назначению различают исследовательские, предназначенные для исследования земной коры, эксплуатационные (разработочные, см. рис.) — для разработки месторождений полезных ископаемых, строительные — для строительства различных сооружений (мостов, причалов, свайных фундаментов и оснований, подземных хранилищ для жидкостей и газов, водоводов), горнотехнические буровые скважины — для строительства и эксплуатации горных сооружений. Исследовательские буровые скважины делятся на картировочные, структурно-поисковые, опорно-геологические, опорно-технологические, инженерно-геологические, параметрические, поисковые и разведочные. Эксплуатационные буровые скважины по виду разрабатываемой залежи подразделяют на скважины нефтяной, газовой и водной залежи (см. Нефтяная скважина, Газовая скважина, Гидрогеологическая скважина), по выполняемой функции — на добывающие, нагнетательные, оценочные, контрольные (пьезометрические, наблюдательные), по эксплуатационному состоянию — на действующие, ремонтируемые, бездействующие, законсервированные и ликвидированные.

Горнотехнические буровые скважины делятся на взрывные (на них приходятся наибольшие объёмы бурения — около 50 млн. м в год), замораживающие, тампонажные, вентиляционные, водоотливные и др. В зависимости от глубины и назначения буровых скважин, условий бурения стенки скважин закрепляют или оставляют незакреплёнными. Крепление ствола не производят для горнотехнических (например, взрывных) и других скважин небольшой глубины (до 50 м), пройденных в устойчивых скальных массивах. Буровые скважины, предназначенные для эксплуатации и исследований, в процессе сооружения крепят. Они имеют наиболее сложную конструкцию, которая определяется размерами частей ствола, обсадных колонн и цементного кольца в пространстве за обсадными колоннами; видом и количеством обсадных колонн; оборудованием обсадных колонн, устья и забоя буровых скважин.

Обсадные колонны (направляющая, кондукторная, промежуточная и эксплуатационная) предназначены для крепления стенки частей ствола буровых скважин и изоляции зон различных осложнений, а также продуктивной толщи от остальной части геологического разреза. Обычно они свинчиваются (свариваются) из стальных труб, в мелких скважинах применяют обсадные трубы из пластмассы и асбоцемента. Направляющая колонна (направление) — первая обсадная колонна (длиной до 30 м), которую опускают в верхнюю (направляющую) часть ствола, чтобы изолировать верхний наносный слой почвы и отвести восходящий поток бурового агента из ствола скважины в очистную систему, цементируется по всей длине. Кондукторная колонна (кондуктор) — вторая обсадная колонна, спускаемая в ствол буровой скважины, предназначена для перекрытия верхних неустойчивых отложений, водоносных и поглощающих пластов, зон многолетнемёрзлых пород и т.п. На неё устанавливают противовыбросовое оборудование; кольцевое пространство за колонной обычно цементируют по всей длине. Промежуточную обсадную колонну спускают в случае необходимости после кондукторной для крепления неустойчивых пород, разобщения зон осложнений и водоносных горизонтов. Глубину спуска промежуточных и кондукторных колонн рассчитывают с учётом предотвращения гидроразрыва пластов, устойчивости стенки ствола буровых скважин, разделения зон применения различных буровых агентов.

Количество промежуточных колонн зависит от глубины буровых скважин и сложности геологического разреза. Последняя обсадная колонна предназначена для эксплуатации и изолирует продуктивные пласты. Для извлечения флюидов из продуктивных пластов в эксплуатационную колонну спускают насосно-компрессорные колонны в различных комбинациях в зависимости от количества разрабатываемых пластов и применяемого способа добычи. В промежуточную и эксплуатационную часть ствола буровых скважин вместо обсадной колонны полной длины могут быть спущены на бурильных трубах обсадные колонны-хвостовики, верх которых крепится с помощью специальных подвесок. Колонну-хвостовик после окончания строительства скважины иногда наращивают до устья буровой скважины колонной-надставкой. Для облегчения спуска, цементирования обсадных колонн и повышения качества этих работ обсадные колонны оборудуются направляющими башмаками, различными клапанами, соединительными и разъединительными устройствами, турбулизаторами цементного раствора, пакерами, центраторами и скребками. При многоступенчатом цементировании в состав обсадной колонны вводят цементировочные муфты. По числу обсадных колонн, спускаемых в ствол буровых скважин после кондукторной, различают одно-, двух-, трёх- и многоколонные конструкции скважин; по виду оборудования призабойной зоны — буровые скважины с обсаженной и необсаженной призабойной зоной. Конструкция буровых скважин с обсаженной призабойной зоной может быть получена либо при спуске в неё сплошной эксплуатационной колонны с последующим её цементированием и перфорированием колонны, цементного камня и продуктивного пласта, либо спуском в неё эксплуатационой колонны с хвостовой секцией, имеющей круглые или щелевидные отверстия, размещаемые против продуктивного пласта.

Конструкция газовых скважин отличается большей герметичностью обсадных колонн, которая достигается применением обсадных труб со специальными соединениями и смазками для них, подъёмом цементного раствора за всеми колоннами до устья буровых скважин и т.д. Устья разработочных нефтяных и газовых скважин оборудуют специальной арматурой. Конструкция буровой скважины, предназначенной для поиска и разведки месторождений твёрдых полезных ископаемых, значительно проще. Направляющая часть таких буровых скважин имеет длину несколько метров и закрепляется направляющей трубой, кондукторная часть имеет длину 30-150 м. Далее ствол бурят с полным отбором керна, а крепление неустойчивых пород осуществляют быстросхватывающимися смесями.

www.mining-enc.ru

Хвостовик для бурильных установок, предназначенный для бурения по коренным породам

Изобретение относится к области горного дела, а именно к хвостовику для бурильных машин для бурения по коренным породам. Хвостовик содержит удлиненный цилиндрический корпус, который содержит два концевых участка, из которых первый участок имеет резьбу для соединения хвостовика с бурильной колонной, а второй участок имеет средство для передачи вращающего момента хвостовику и бурильной колонне. Корпус внутри имеет проходящий в осевом направлении промывочный канал, который оканчивается в выходном отверстии в первом концевом участке корпуса и в который можно вводить промывочную среду, по меньшей мере, через одно радиально направленное отверстие боковой промывки. Радиально внешний ограничивающий край отверстия боковой промывки проходит по траектории, которая является по существу выпуклой, и каждый конец отверстия является изогнутым более, чем другие части ограничивающего края. Обеспечивает снижение до минимума количества поломок, обусловленных конфигурацией отверстия боковой промывки. 6 з.п. ф-лы, 7 ил.

Область техники, к которой относится изобретение

Настоящее изобретение касается хвостовика для бурильных установок для бурения по коренным породам, содержащего удлиненный цилиндрический корпус, имеющий средний участок и два концевых участка, из которых первый концевой участок имеет резьбу для соединения хвостовика с удлинительной втулкой бурильной колонны, а второй концевой участок имеет средство для передачи вращающего момента хвостовику и бурильной колонне, причем внутри этого корпуса выполнен проходящий в осевом направлении промывочный канал, который оканчивается в выходном отверстии в первом концевом участке корпуса и в котором промывочную среду можно вводить по меньшей мере через одно радиальное отверстие боковой промывки, которое может быть закрыто промывочной головкой.

Обычные хвостовики (см., например, патент Швеции SE 432460) для ударного бурения по коренным породам описанного выше типа содержат сформированную резьбу в области первой торцевой поверхности или выходного конца для расцепляемого соединения хвостовика с бурильной колонной обычно через удлинительную втулку. На противоположной второй торцевой поверхности корпус имеет концевую секцию из твердого материала, относительно которого действует ударный поршень, встроенный в бурильную установку. В связи с этой твердой концевой секцией также использован набор шпоночных канавок для кручения или вращения хвостовика и бурильной колонны. В известных хвостовиках осевой промывочный канал производят просто с помощью сверления отверстия от одной торцевой поверхности в твердом по существу цилиндрическом металлическом корпусе. Затем дрель подают внутрь от первого конца цилиндрического металлического корпуса до точки, расположенной на соответствующем расстоянии от противоположного второго конца корпуса, чтобы оставить твердую секцию корпуса между нижней частью отверстия и торцевой поверхностью, относительно которой действует поршень.

Осевой промывочный канал открыт радиально наружу в области между шпоночными канавками и первой торцевой поверхностью посредством отверстия боковой промывки. Отверстие боковой промывки образует впускное отверстие для промывочной среды типа воды или воздуха. Отверстие боковой промывки имеет удлиненное поперечное сечение и проходит перпендикулярно осевому промывочному каналу.

Из патента Великобритании GB 2212747 известен хвостовик, отверстие боковой промывки которого не проходит перпендикулярно осевому промывочному каналу.

Известные хвостовики имеют недостатки, заключающиеся в преждевременных поломках, которые могут происходить из-за конфигураций соответствующего отверстия боковой промывки.

Цели и признаки изобретения

Настоящее изобретение направлено на устранение представленных выше недостатков ранее известных хвостовиков и создание улучшенного хвостовика. Таким образом, главная цель изобретения состоит в снижении до минимума количества поломок, которые могут происходить из-за конфигураций отверстия боковой промывки. Согласно изобретению, эта цель достигнута благодаря признаку, обозначенному в отличительной части п.1 формулы изобретения.

В зависимых пунктах формулы изобретения дополнительно определены предпочтительные варианты осуществления изобретения.

Краткое описание прилагаемых чертежей

Фиг.1A изображает вид сбоку хвостовика согласно настоящему изобретению.

Фиг.1B изображает часть хвостовика согласно фиг.1A.

Фиг.1C схематично изображает промывочное отверстие.

Фиг.2A изображает на виде сбоку альтернативный вариант осуществления хвостовика согласно настоящему изобретению.

Фиг.2B изображает часть хвостовика согласно фиг.2A.

Фиг.2C изображает осевое сечение по линии C-C на фиг.2B.

Фиг.3 изображает альтернативный вариант осуществления промывочного отверстия на виде, соответствующем фиг.1B.

Подробное описание предпочтительного варианта осуществления изобретения

Хвостовик 10, показанный на фиг.1A, содержит удлиненный корпус 11 главным образом цилиндрической формы, материал которого изготовлен из одного или нескольких металлов, типа стали. Хвостовик 10 имеет центральную линию CL. Внутри корпуса выполнен проходящий в осевом направлении промывочный канал 12. Этот канал расположен в центре корпуса 11. Промывочную среду, например, воду или воздух, можно вводить в канал через радиально направленное отверстие 14 боковой промывки, которое практически закрыто так называемой промывочной головкой (не показанной), причем эта промывочная среда может подаваться через устройство подачи (не показано). Осевой промывочный канал 12 представляет собой глухой канал, который оканчивается в выходном отверстии 16 у первого конца 17 корпуса. Резьба 18 для подсоединения хвостовика с помощью удлинительной втулки к бурильной колонне выполнена на конце 17. Резьба 18 представляет собой в общем трапецеидальную или круглую резьбу для ударного бурения по коренным породам. На противоположном, втором конце 19 хвостовика имеется плоская торцевая поверхность 20, относительно которой направляется поршень (не показан) бурильной установки для оказания воздействия. От этой плоской поверхности 20 динамического воздействия проходят шпоночные канавки 21, с помощью которых хвостовик можно подсоединять к механизму в бурильной установке для вращения хвостовика и бурильной колонны.

Фиг.1B и 1C изображают отверстие 14 боковой промывки в хвостовике 10 согласно настоящему изобретению. Отверстие 14 боковой промывки имеет модифицированную конфигурацию по сравнению с обычными хвостовиками. Радиально внешний ограничивающий край отверстия 14 боковой промывки следует по траектории, которая является выпуклой, предпочтительно овальной, или наиболее предпочтительно, по существу эллиптической. Под термином "ограничивающий край" здесь предполагается линия пересечения между поверхностью оболочки корпуса 11 и отверстием 14 боковой промывки. Отверстие 14 боковой промывки изготовлено, например, с помощью торцевой фрезы, и это означает, что осевые концы 22, 23 отверстия имеют наименьший радиус кривизны и, следовательно, лежат на большой оси эллипса, в то время как точки 24, 25 максимумов длинных сторон, следовательно, лежат на малой оси L эллипса. Большая ось S эллипса обеспечена предпочтительно параллельно средней линии переходной муфты хвостовика. Ограничивающий край следует по выпуклой траектории на среднем участке отверстия 14, которая является идентичной с обеих сторон от большой оси S.

Отверстие боковой промывки по существу направлено перпендикулярно относительно центрального промывочного канала, и этот резкий переход приводит к эрозии подобно повреждениям в стенке отверстия. Повреждения зависят от кавернообразования, особенно на осевых торцевых стенках отверстия боковой промывки, где из-за направленного внутрь потока возникает эрозионная коррозия.

Наклонное отверстие боковой промывки в известном хвостовике имеет острые углы, на которых возникает дополнительная глубокая науглероженная зона. Из-за науглероженного слоя, являющегося твердым и ломким, там часто происходят повреждения. Эти повреждения воздействуют, в свою очередь, как точки инициирования для усталостных трещин, которые распространяются в осевом направлении, в конце концов, приводя к поломке. Поскольку эти поломки случаются внутри бурильной установки, они могут вызывать повреждения дорогостоящей установки, и чтобы избегать этого в местах, где возникает эта проблема, обычно хвостовики удаляют прежде, чем они изнашиваются.

При ударном бурении по коренным породам производится ударная волна, которая распространяется через хвостовик и другие задействованные компоненты прежде, чем она наконец достигает скальной породы. Для получения эффективного бурения, т.е. желательно установить хорошее взаимодействие между буровой коронкой и скальной породой, которое происходит посредством тангенциальной силы, и благодаря повороту буровой коронки в новое положение прежде, чем распространяется следующая ударная волна. Ударные волны, тангенциальная сила и вращающий момент следует непрерывно приспосабливать к текущим условиям, поскольку жесткость скальной породы обычно изменяется, что приводит к изменяющимся состояниям деформации в задействованных компонентах.

При помощи метода конечных элементов был проведен анализ напряжения области вокруг промывочного отверстия. Предпосылка проблемы заключается в том, что в известных конструкциях трещины инициировались и росли по существу в двух направлениях, что позже приводило к поломке, которая вызывала простой. Анализ конечных элементов нацелен на исследование возможностей понижения уровня напряжения в области вокруг промывочного отверстия через альтернативную конструкцию промывочного отверстия и, таким образом, вносит вклад в увеличение ресурса. Отправной точкой для анализа было сравнение уровня напряжения для промывочного отверстия в известном хвостовике согласно патенту Швеции №432460 и промывочного отверстия в хвостовике согласно настоящему изобретению. Это показало возможность понизить уровень пиков напряжения вокруг периферии отверстия до 52% и, таким образом, внести вклад в увеличение ресурса для хвостовика.

Эллипс, показанный на фиг.1B и 1C, по существу описывается формулой

x2/a2+y2/b2=1,

где 2a - длина большой оси S, а 2b - длина малой оси L эллипса, тогда как x и y представляют собой значения относительно начала, расположенного в центре эллипса. Каждый конец 22, 23 может быть изогнут с радиусом R, например, как показано на фиг.1B.

Альтернативный вариант осуществления хвостовика 10′ согласно настоящему изобретению, показанный на фиг.2A, 2B и 2C, содержит такие же детали, как описанный выше хвостовик, за исключением отличий, существующих в отношении отверстия 14′ боковой промывки. Радиально внешний ограничивающий край отверстия 14′ содержит два проектируемых эллипса 34′, 44′, которые, например, выфрезерованы с помощью торцевой фрезы под углом в 30° относительно перпендикуляра N к центральной линии CL. Два проектируемых эллипса накладываются друг на друга. Осевые концы 22′, 23′ отверстия 14′ определены некоторым радиусом в интервале 2-5 мм.

Посредством закругления кромок радиально внешнего участка 114 отверстия боковой промывки типа, изображенного на фиг.3, дополнительно избегают критически укороченных сопряжений. У отверстия снимают фаску, например, с помощью той же самой торцевой фрезы, которую использовали, чтобы произвести отверстие. Это означает, что торцевую фрезу во время обработки на станке перемещают в осевом направлении, а также она находится под углом относительно перпендикуляра к центральной линии CL хвостовика.

Во всех вариантах осуществления каждый конец 22, 23, 22′, 23′ отверстия 14; 14′ изогнут больше, чем другие части ограничивающего края. То есть концы изогнуты больше, чем средний участок отверстия. Упомянутые концы не должны быть идентичными.

Изобретение не ограничено тем, что было описано, и конструкцией, показанной на чертежах. Таким образом, хвостовик можно собирать больше, чем из двух составных частей, предпочтительно из разных материалов, например, посредством сварки трением.

1. Хвостовик для бурильных установок, предназначенный для бурения по коренным породам, содержащий удлиненный цилиндрический корпус (11; 11′), имеющий два концевых участка (17, 19; 17′, 19′), при этом первый концевой участок (17; 17′) имеет резьбу (18; 18′) для соединения хвостовика с бурильной колонной, второй концевой участок (19; 19′) имеет средство (21; 21′) для передачи вращающего момента хвостовику и бурильной колонне, корпус имеет проходящий в нем в осевом направлении промывочный канал (12; 12′), который оканчивается в выходном отверстии (16; 16′) в первом концевом участке (17; 17′) корпуса и промывочная среда вводится через, по меньшей мере, одно по существу радиально направленное отверстие (14; 14′) боковой промывки, имеющее концы, отличающийся тем, что радиально внешний ограничивающий край отверстия (14; 14′) боковой промывки проходит по траектории, являющейся по существу выпуклой, и каждый конец (22, 23; 22', 23′) отверстия (14; 14′) является изогнутым более чем другие части ограничивающего края.

2. Хвостовик по п.1, отличающийся тем, что радиально внешний ограничивающий край отверстия (14; 14′) боковой промывки проходит по траектории, являющейся по существу эллиптической.

3. Хвостовик по п.1 или 2, отличающийся тем, что каждый конец (22, 23; 22′, 23′) отверстия (14; 14′) изогнут с радиусом (R).

4. Хвостовик по п.1 или 2, отличающийся тем, что радиально внешний ограничивающий край отверстия (14′) боковой промывки содержит два эллипса (34′, 44′), перекрывающие друг друга.

5. Хвостовик по п.1 или 2, отличающийся тем, что осевые концы (22′, 23′) отверстия 14′ определены радиусом в интервале 2-5 мм.

6. Хвостовик по п.4, отличающийся тем, что эллипсы (34′, 44′) образуют угол относительно перпендикуляра (N) к центральной линии (CL) хвостовика.

7. Хвостовик по любому из пп.1, 2, 6, отличающийся тем, что ограничивающий край в среднем участке отверстия (14; 14′) проходит по выпуклой траектории, являющейся идентичной с обеих сторон от ее большой оси (S).

www.findpatent.ru

|

Choice inhibits mud in the mud during well construction in Surgutneftegaz YU. ZMEEV, Surgut drilling department № 3 Surgutneftegaz OJSC Геологический разрез месторождений Западной Сибири представляет собой чередование глин, глинистых сланцев, алевролитов и песчаников. Как правило, интервалы, сложенные глинистыми породами, склонны к повышенной кавернозности, осыпям и обвалам стенок скважины, образованию шламовых пробок. Осложнения, связанные с нарушением устойчивости стенок ствола скважины, выражаются в посадках – затяжках бурильной колонны, прихватах, непрохождении геофизических приборов, сальникообразовании, потерях циркуляции. Presents the results of industrial tests borsilikte reagent during drilling. На данный момент для бурения под эксплуатационную колонну в ОАО «Сургутнефтегаз» применяется естественно наработанный буровой раствор 4-го класса опасности, в основном это глинистые растворы на основе акриловых полимеров. Однако существуют условия, в которых применение обычного классического раствора на основе полиакриламидов может быть сопряжено с рядом сложностей. Одним из таких обстоятельств является получившее в последнее время широкое распространение на месторождениях Западной Сибири бурение под эксплуатационную колонну одним или двумя долблениями, без проведения промежуточных подъемов. Бурение по такой технологии заставляет предъявлять повышенные требования к буровому раствору по отношению к выносу шлама из скважины и обеспечению качественного процесса строительства в целом и характеристикам, обеспечивающим повышенные удерживающие и выносящие способности, особенно при вскрытии геологических разрезов Алымской, Вартовской, Мегионской свит и Юрской системы. И это приводит к непроизводительным временным затратам по проработкам и дополнительным промывкам ствола скважины при СПО.Успех бурения скважин в значительной степени зависит от состава и свойств буровых растворов, которые должны обеспечивать безопасность и безаварийность ведения работ при высокой скорости бурения и качественное вскрытие продуктивного пласта. Применение буровых растворов с регулируемыми свойствами оправданно требует значительных средств, зато экономит затраты времени на работы, связанные с авариями, осложнениями, проработками и промывками, длительностью и результатами освоения. Несмотря на возросший уровень технологий бурения глубоких скважин с различными углами наклона, в интервалах залегания глинисто-аргиллитовых горных пород возникают осложнения в виде осыпей и обвалов. На борьбу с осложнениями ежегодно затрачивается от 4 до 10% календарного времени. Поэтому предотвращение осложнений, в особенности при бурении глинисто-аргиллитовых горных пород, остается актуальным вопросом.В настоящее время одним из главных требований к буровому глинистому раствору, предназначенному для бурения проницаемых интервалов скважин, является его минимальная фильтрация. Рядом ученых была сформулирована концепция направленного создания практически непроницаемых барьеров в разрезах скважин за счет применения полимерных растворов с использованием классического закона подземной гидравлики – закона Дарси и формулы притока Дюпюи.В теории фильтрации пластовых флюидов по закону Дарси и притока флюидов из пласта в скважину согласно уравнению притока Дюпюи одним из параметров является динамическая вязкость фильтрующихся пластовых флюидов.Вязкость динамическая определяется (μg):μg = μк · ρ · К · Т, (1)где μк – кинематическая вязкость;ρ – плотность раствора, г/см3;Т – время истечения, с;К – константа прибора.Исходя из вышесказанного, по мере накопления практических знаний по особенностям разбуривания месторождений, мы поставили себе задачу получения наилучшего решения быстрой и безаварийной проводки скважины с сохранением коллекторских свойств продуктивного пласта путем выбора реагентов и рецептуры ингибирующих буровых растворов. На данный момент в качестве ингибирующих добавок применяются минеральные соли (хлориды калия, натрия, кальция, магния, гипс, алюминиевые квасцы), кремнийорганические жидкости, мыла жирных кислот, жидкое стекло и другие. Нам предложен для промышленных испытаний борсиликатный реагент (БСР). В нем используется комбинированный ингибитор, содержащий силикаты, бораты и фосфаты натрия, а также кремнийорганику. Состав названных компонентов показал высокую эффективность за счет новых веществ, возникших при соединении компонентов. При проведении промышленных испытаний на всех стадиях строительства скважин: бурении под кондуктор, эксплуатационную колонну, бурении под хвостовик борсиликатный реагент позволил производить все технологические операции без осложнений с высоким качеством выполнения требований групповых рабочих проектов.Данный химический реагент БСР выбран с учетом горно-геологических условий и соблюдения следующих требований:

|

burneft.ru

Технология цементирования хвостовиков - Бурение и Нефть

Technology of cementing tail pipes

V. NIKULIN, A. MUKHAMADIEV, R.GALIMOV, Burenie Co Ltd of Aznakaevskoe UBR, Tatneft JSC

На завершающей стадии разработки, когда доля легко извлекаемых запасов ежегодно сокращается, возникает необходимость ввода в эксплуатацию коллекторов низкой кондиции путем строительства горизонтальных скважин.

There is proposed technology of hauling-down and cementing of upper part of tail pipes when constructing horizontal wells.

При строительстве горизонтальных скважин, при креплении хвостовика, когда он имеет заранее перфорированную часть и цементируется выше фильтра, возникает ряд проблем:– недохождение хвостовика до забоя без промывки через башмак; – некачественное удаление глинистого раствора и шлама в интервале фильтра и заколонном пространстве хвостовика, что отрицательно влияет на дебит скважины. Известные виды оборудования для спуска и цементирования верхней части хвостовиков с щелевыми фильтрами не отвечают требованиям безаварийности и не позволяют производить промывку в интервале фильтра. Это требует дополнительных затрат времени на обеспечение прохождения по хвостовику и очистку заколонного пространства.Предлагаемая техника и технология спуска и цементирования верхней части хвостовиков диаметром 102 и 114 мм, разработанная Азнакаевским УБР совместно с ООО «Нефтяник» (г. Бугульма), устраняют вышеуказанные недостатки и способствуют более успешному проведению работ.В качестве хвостовика используются фильтры с кислоторастворимыми магниевыми заглушками (ОРВ-102, ОРВ-114) или широко применяемые обсадные трубы диаметром 102 и 114 мм, которые после цементирования верхней части хвостовика вскрываются с применением гидромеханических перфораторов ПГМ-102 (114)М (рис. 1).Рис. 1. Схема компоновки хвостовика

Компоновка хвостовика спускается в следующей последовательности:– башмак;– обратный клапан;– башмачный сальник;– фильтр ОРВ необходимой длины;– верхний сальник;– обратный эластичный клапан;– обсадные трубы;– (лев) неизвлекаемая часть разъединителя.Техническая характеристика (табл)

Хвостовик подвешивается на элеватор на роторе. В хвостовик спускаются НКТ, предварительно оснащенные плунжером и шаровым узлом. На НКТ наворачивается «разъединитель». Затем на буровых трубах с периодическими промывками хвостовик спускается до забоя.Далее: – Цементирование верхней части хвостовика осуществляется после предварительного отсоединения по левой резьбе (определяется по индикатору веса).– Перед цементированием в колонну труб бросается шар (диаметр шара ~28 мм), чтобы открыть цементировочные отверстия клапана разрушением срезных винтов при давлении 5,0 – 6,0 МПа (седло останавливается на упоре).– Закачивается расчетное количество цементного раствора через отверстия клапанного узла.– Подается цементировочная пробка, до получения сигнала «стоп» при достижении пробкой шарового клапана.– Инструмент приподнимается на 1,0 м; обратной промывкой через отверстия герметизирующего узла вымывается цементный раствор, находящийся выше «головы» хвостовика.– Затем инструмент извлекается, закрывается устье скважины. Извлеченные из скважины детали подвергаются ревизии и восстановлению для повторного применения.В отличие от известных способов предлагаемая техника и технология цементирования позволяют:во-первых, произвести спуск инструмента с хвостовиком с качественной промывкой до забоя без осложнений; во-вторых, предварительно отсоединить хвостовик до начала цементирования и провести последующую герметизацию «головы» хвостовика при выполнении технологических операций;в-третьих, исключить разбуривание цементировочной пробки и цементного стакана;в-четвертых, за счет конструкции забоя в последующих процессах освоения и эксплуатации производить промывку избирательно, как фильтровой части ствола, так и заколонного пространства (рис. 2). Иные применяемые конструкции исключают эти важные операции для восстановления производительности скважины. Предлагаемое оборудование может быть использовано для монтажа нецементируемых хвостовиков с щелевыми фильтрами с их промывкой по всей длине.Рис. 2. Технологическая схема промывки, ОПЗ пространства за 102,114 мм хвостовиками:

1 – колонна НКТ, 2 – фильтр хвостовика, 3 – разобщитель с самоуплотняющейся манжетой, 4 – плунжер, 5 – башмачный сальник.

ВыводыСкважина является дорогостоящим капитальным гидротехническим сооружением, предназначенным для длительной эксплуатации. Качественное построение конструкций забоев горизонтальных скважин позволит интенсифицировать добычу нефти из коллекторов низких кондиций при осложненных геологических условиях.Комментарии посетителей сайта

burneft.ru

Способ установки хвостовика обсадной колонны в скважине

Предложение относится к нефтегазодобывающей промышленности, в частности к способам подвешивания обсадных колонн при креплении нефтяных и газовых скважин, как вертикальных, так и наклонных. Включает спуск хвостовика с подвеской в скважину, установку хвостовика на подвеске, выполненной с ребрами для заклинивания в заданном по кавернометрии участке скважины, цементирование, отсоединение бурильных труб, промывку ствола выше хвостовика, подъем бурильных труб сразу после цементирования и ожидание твердения цемента. При этом подвеску, изготовленную из продольно-гофрированной трубы большего диаметра, чем внутренний диаметр скважины, располагают на нижнем конце хвостовика. Снизу подвески размещают башмак из легкоразбуриваемого материала с тарированным отверстием, позволяющим расширить гофрированную трубу подвески до прижатия ее ребер к стенке скважины перепадом давления, создаваемым прокачкой через это отверстие жидкости с определенным расходом. При этом диаметр трубы и количество гофр подвески выбирают такими, чтобы после ее расширения оставались наружные продольные каналы, достаточные для прокачивания цемента, а внутри - канал, достаточный для прохода скважинного оборудования. Обеспечивает надежную установку хвостовика обсадной колонны любой длины при диаметре скважины, отличающемся от расчетного, и герметичном разобщении заколонного пространства. 2 ил.

Предложение относится к нефтегазодобывающей промышленности, в частности к способам подвешивания обсадных колонн при креплении нефтяных и газовых скважин, как вертикальных, так и наклонных.

Известен способ установки хвостовика обсадной колонны в скважине (патент РФ №1813171, МПК E21B 43/10, бюл. №16 от 30.04.93), включающий спуск хвостовика в скважину, установку его верхней части в нижнем конце предыдущей обсадной колонны и промывку скважины, причем с целью повышения эффективности способа за счет упрощения технологии, снижения материальных затрат и ускорения процесса строительства скважины перед спуском хвостовика в скважину по меньшей мере одну из его труб в верхней части обсадной колонны профилируют с образованием на ней по меньшей мере двух диаметрально противоположных продольных гофр и цилиндрических концов с присоединительными резьбами, а после спуска хвостовика и промывки скважины создают избыточное давление в полости хвостовика и выправляют спрофилированную трубу до полного прижатия ее стенок к стенкам нижнего конца предыдущей обсадной колонны.

Недостатки способа заключаются:

- в сложности обеспечения герметичности разобщения заколонного пространства хвостовика;

- в материальных и временных затратах на фрезерование нижней части предыдущей обсадной колонны и развальцовывание профильной трубы;

- в сложности технологии цементирования хвостовика;

- в невозможности повторного развальцовывания профильной трубы после цементирования, так как зазоры, остающиеся между профильной трубой и стенками обсадной колонны (скважины), заполнены затвердевшим цементным раствором.

Наиболее близким по сущности является способ установки хвостовика обсадной колонны в скважине (патент РФ №2167273, МПК E21B 43/10, бюл. №14 от 20.05.2001), включающий спуск хвостовика с подвеской в скважину, установку хвостовика на подвеске в скважине, цементирование, отсоединение бурильных труб, промывку ствола выше хвостовика, подъем бурильных труб сразу после цементирования перед ожиданием твердения цемента, причем перед спуском хвостовика с подвеской в скважину прорезают окно в обсадной колонне с последующим бурением бокового ствола, в который спускают хвостовик с подвеской, выполненной в виде центратора расчетного диаметра со скошенными ребрами для заклинивания в заданном по данным кавернометрии участке бокового ствола скважины, причем подвеску размещают ниже прорезанного окна в боковом стволе скважины.

Недостатки способа заключаются:

- в невозможности заклинивания подвески при большем диаметре бокового ствола, чем расчетный;

- при меньшем диаметре бокового ствола скважины, чем расчетный возможно недохождение хвостовика до заданного интервала установки;

- в ненадежной фиксации подвески, так как для срабатывания отсоединительного устройства необходимо приподнимать бурильные трубы, при этом не происходит заклинивания подвески.

Технической задачей предложения является создание способа, обеспечивающего:

- надежную установку хвостовика любой длины;

- герметичное разобщение заколонного пространства хвостовика.

Техническая задача решается описываемым способом установки хвостовика обсадной колонны в скважине, включающим спуск хвостовика с подвеской в скважину, установку хвостовика на подвеске, выполненной с ребрами для заклинивания в заданном по кавернометрии участке скважины, цементирование, отсоединение бурильных труб, промывку ствола выше хвостовика, подъем бурильных труб сразу после цементирования и ожидание твердения цемента.

Новым является то, что подвеску, изготовленную из продольно-гофрированной трубы большего диаметра, чем внутренний диаметр скважины, располагают на нижнем конце хвостовика, причем снизу подвески размещают башмак из легкоразбуриваемого материала с тарированным отверстием, позволяющим расширить гофрированную трубу подвески до прижатия ее ребер к стенке скважины перепадом давления, создаваемым прокачкой через это отверстие жидкости с определенным расходом, при этом диаметр трубы и количество гофр подвески выбирают такими, чтобы после ее расширения оставались наружные продольные каналы, достаточные для прокачивания цемента, а внутри - канал, достаточный для прохода скважинного оборудования.

На фиг.1 изображена схема хвостовика обсадной колонны перед установкой.

На фиг.2 изображена схема хвостовика обсадной колонны после установки.

Хвостовик обсадной колонны 1 (см. фиг.1) содержит подвеску 2, изготовленную из продольно-гофрированной трубы большего диаметра, чем внутренний диаметр скважины, расположенную на нижнем конце хвостовика, причем снизу подвески 2 размещают башмак 3 из легкоразбуриваемого материала с тарированным отверстием 4, позволяющим расширить гофрированную трубу подвески 2 до прижатия ее ребер 5 к стенке скважины 6 перепадом давления, создаваемым прокачкой через это отверстие жидкости с определенным расходом.

Способ осуществляют в следующей последовательности.

Хвостовик 1 спускается на бурильных трубах 7 в заданный интервал установки, затем в него подается промывочная жидкость с определенным расходом. При прохождении промывочной жидкости через отверстие 4 башмака 3 создается перепад давления между внутритрубным и затрубным пространствами хвостовика, что приводит к расширению гофрированной подвески 2 до прижатия ее ребер 5 к стенкам скважины 6. Затем в заколонное пространство хвостовика через бурильные трубы 7 и отверстие 4 подается цементный раствор. Благодаря тому что диаметр трубы и количество гофр 8 (см. фиг.2) подвески 2 выбирают такими, чтобы после ее расширения оставались наружные продольные каналы 9, подъем цемента осуществляется через эти достаточные для прокачивания цемента каналы 9 и производится отворот бурильных труб 7 от хвостовика 6, нижняя часть которого удерживается в неподвижном состоянии за счет сил трения ребер 5 подвески 2 о стенки скважины. После чего промывкой вымываются остатки цементного раствора выше верхней трубы хвостовика и бурильные трубы поднимаются из скважины. Благодаря диаметру трубы и выбранному количеству гофр 8 подвески 2 обеспечивается внутренний канал 10, достаточный для прохода скважинного оборудования.

Преимущество предлагаемого способа заключается в надежной установке хвостовика обсадной колонны любой длины при диаметре скважины, отличающемся от расчетного, и герметичном разобщении заколонного пространства.

Способ установки хвостовика обсадной колонны в скважине, включающий спуск хвостовика с подвеской в скважину, установку хвостовика на подвеске, выполненной с ребрами для заклинивания в заданном по кавернометрии участке скважины, цементирование, отсоединение бурильных труб, промывку ствола выше хвостовика, подъем бурильных труб сразу после цементирования и ожидание твердения цемента, отличающийся тем, что подвеску, изготовленную из продольно-гофрированной трубы большего диаметра, чем внутренний диаметр скважины, располагают на нижнем конце хвостовика, причем снизу подвески размещают башмак из легкоразбуриваемого материала с тарированным отверстием, позволяющим расширить гофрированную трубу подвески до прижатия ее ребер к стенке скважины перепадом давления, создаваемым прокачкой через это отверстие жидкости с определенным расходом, при этом диаметр трубы и количество гофр подвески выбирают такими, чтобы после ее расширения оставались наружные продольные каналы, достаточные для прокачивания цемента, а внутри - канал, достаточный для прохода скважинного оборудования.

www.findpatent.ru

хвостовик для бурильных установок, предназначенный для бурения по коренным породам - патент РФ 2320839

Изобретение относится к области горного дела, а именно к хвостовику для бурильных машин для бурения по коренным породам. Хвостовик содержит удлиненный цилиндрический корпус, который содержит два концевых участка, из которых первый участок имеет резьбу для соединения хвостовика с бурильной колонной, а второй участок имеет средство для передачи вращающего момента хвостовику и бурильной колонне. Корпус внутри имеет проходящий в осевом направлении промывочный канал, который оканчивается в выходном отверстии в первом концевом участке корпуса и в который можно вводить промывочную среду, по меньшей мере, через одно радиально направленное отверстие боковой промывки. Радиально внешний ограничивающий край отверстия боковой промывки проходит по траектории, которая является по существу выпуклой, и каждый конец отверстия является изогнутым более, чем другие части ограничивающего края. Обеспечивает снижение до минимума количества поломок, обусловленных конфигурацией отверстия боковой промывки. 6 з.п. ф-лы, 7 ил.

Область техники, к которой относится изобретение

Настоящее изобретение касается хвостовика для бурильных установок для бурения по коренным породам, содержащего удлиненный цилиндрический корпус, имеющий средний участок и два концевых участка, из которых первый концевой участок имеет резьбу для соединения хвостовика с удлинительной втулкой бурильной колонны, а второй концевой участок имеет средство для передачи вращающего момента хвостовику и бурильной колонне, причем внутри этого корпуса выполнен проходящий в осевом направлении промывочный канал, который оканчивается в выходном отверстии в первом концевом участке корпуса и в котором промывочную среду можно вводить по меньшей мере через одно радиальное отверстие боковой промывки, которое может быть закрыто промывочной головкой.

Обычные хвостовики (см., например, патент Швеции SE 432460) для ударного бурения по коренным породам описанного выше типа содержат сформированную резьбу в области первой торцевой поверхности или выходного конца для расцепляемого соединения хвостовика с бурильной колонной обычно через удлинительную втулку. На противоположной второй торцевой поверхности корпус имеет концевую секцию из твердого материала, относительно которого действует ударный поршень, встроенный в бурильную установку. В связи с этой твердой концевой секцией также использован набор шпоночных канавок для кручения или вращения хвостовика и бурильной колонны. В известных хвостовиках осевой промывочный канал производят просто с помощью сверления отверстия от одной торцевой поверхности в твердом по существу цилиндрическом металлическом корпусе. Затем дрель подают внутрь от первого конца цилиндрического металлического корпуса до точки, расположенной на соответствующем расстоянии от противоположного второго конца корпуса, чтобы оставить твердую секцию корпуса между нижней частью отверстия и торцевой поверхностью, относительно которой действует поршень.

Осевой промывочный канал открыт радиально наружу в области между шпоночными канавками и первой торцевой поверхностью посредством отверстия боковой промывки. Отверстие боковой промывки образует впускное отверстие для промывочной среды типа воды или воздуха. Отверстие боковой промывки имеет удлиненное поперечное сечение и проходит перпендикулярно осевому промывочному каналу.

Из патента Великобритании GB 2212747 известен хвостовик, отверстие боковой промывки которого не проходит перпендикулярно осевому промывочному каналу.

Известные хвостовики имеют недостатки, заключающиеся в преждевременных поломках, которые могут происходить из-за конфигураций соответствующего отверстия боковой промывки.

Цели и признаки изобретения

Настоящее изобретение направлено на устранение представленных выше недостатков ранее известных хвостовиков и создание улучшенного хвостовика. Таким образом, главная цель изобретения состоит в снижении до минимума количества поломок, которые могут происходить из-за конфигураций отверстия боковой промывки. Согласно изобретению, эта цель достигнута благодаря признаку, обозначенному в отличительной части п.1 формулы изобретения.

В зависимых пунктах формулы изобретения дополнительно определены предпочтительные варианты осуществления изобретения.

Краткое описание прилагаемых чертежей

Фиг.1A изображает вид сбоку хвостовика согласно настоящему изобретению.

Фиг.1B изображает часть хвостовика согласно фиг.1A.

Фиг.1C схематично изображает промывочное отверстие.

Фиг.2A изображает на виде сбоку альтернативный вариант осуществления хвостовика согласно настоящему изобретению.

Фиг.2B изображает часть хвостовика согласно фиг.2A.

Фиг.2C изображает осевое сечение по линии C-C на фиг.2B.

Фиг.3 изображает альтернативный вариант осуществления промывочного отверстия на виде, соответствующем фиг.1B.

Подробное описание предпочтительного варианта осуществления изобретения

Хвостовик 10, показанный на фиг.1A, содержит удлиненный корпус 11 главным образом цилиндрической формы, материал которого изготовлен из одного или нескольких металлов, типа стали. Хвостовик 10 имеет центральную линию CL. Внутри корпуса выполнен проходящий в осевом направлении промывочный канал 12. Этот канал расположен в центре корпуса 11. Промывочную среду, например, воду или воздух, можно вводить в канал через радиально направленное отверстие 14 боковой промывки, которое практически закрыто так называемой промывочной головкой (не показанной), причем эта промывочная среда может подаваться через устройство подачи (не показано). Осевой промывочный канал 12 представляет собой глухой канал, который оканчивается в выходном отверстии 16 у первого конца 17 корпуса. Резьба 18 для подсоединения хвостовика с помощью удлинительной втулки к бурильной колонне выполнена на конце 17. Резьба 18 представляет собой в общем трапецеидальную или круглую резьбу для ударного бурения по коренным породам. На противоположном, втором конце 19 хвостовика имеется плоская торцевая поверхность 20, относительно которой направляется поршень (не показан) бурильной установки для оказания воздействия. От этой плоской поверхности 20 динамического воздействия проходят шпоночные канавки 21, с помощью которых хвостовик можно подсоединять к механизму в бурильной установке для вращения хвостовика и бурильной колонны.

Фиг.1B и 1C изображают отверстие 14 боковой промывки в хвостовике 10 согласно настоящему изобретению. Отверстие 14 боковой промывки имеет модифицированную конфигурацию по сравнению с обычными хвостовиками. Радиально внешний ограничивающий край отверстия 14 боковой промывки следует по траектории, которая является выпуклой, предпочтительно овальной, или наиболее предпочтительно, по существу эллиптической. Под термином "ограничивающий край" здесь предполагается линия пересечения между поверхностью оболочки корпуса 11 и отверстием 14 боковой промывки. Отверстие 14 боковой промывки изготовлено, например, с помощью торцевой фрезы, и это означает, что осевые концы 22, 23 отверстия имеют наименьший радиус кривизны и, следовательно, лежат на большой оси эллипса, в то время как точки 24, 25 максимумов длинных сторон, следовательно, лежат на малой оси L эллипса. Большая ось S эллипса обеспечена предпочтительно параллельно средней линии переходной муфты хвостовика. Ограничивающий край следует по выпуклой траектории на среднем участке отверстия 14, которая является идентичной с обеих сторон от большой оси S.

Отверстие боковой промывки по существу направлено перпендикулярно относительно центрального промывочного канала, и этот резкий переход приводит к эрозии подобно повреждениям в стенке отверстия. Повреждения зависят от кавернообразования, особенно на осевых торцевых стенках отверстия боковой промывки, где из-за направленного внутрь потока возникает эрозионная коррозия.

Наклонное отверстие боковой промывки в известном хвостовике имеет острые углы, на которых возникает дополнительная глубокая науглероженная зона. Из-за науглероженного слоя, являющегося твердым и ломким, там часто происходят повреждения. Эти повреждения воздействуют, в свою очередь, как точки инициирования для усталостных трещин, которые распространяются в осевом направлении, в конце концов, приводя к поломке. Поскольку эти поломки случаются внутри бурильной установки, они могут вызывать повреждения дорогостоящей установки, и чтобы избегать этого в местах, где возникает эта проблема, обычно хвостовики удаляют прежде, чем они изнашиваются.

При ударном бурении по коренным породам производится ударная волна, которая распространяется через хвостовик и другие задействованные компоненты прежде, чем она наконец достигает скальной породы. Для получения эффективного бурения, т.е. желательно установить хорошее взаимодействие между буровой коронкой и скальной породой, которое происходит посредством тангенциальной силы, и благодаря повороту буровой коронки в новое положение прежде, чем распространяется следующая ударная волна. Ударные волны, тангенциальная сила и вращающий момент следует непрерывно приспосабливать к текущим условиям, поскольку жесткость скальной породы обычно изменяется, что приводит к изменяющимся состояниям деформации в задействованных компонентах.

При помощи метода конечных элементов был проведен анализ напряжения области вокруг промывочного отверстия. Предпосылка проблемы заключается в том, что в известных конструкциях трещины инициировались и росли по существу в двух направлениях, что позже приводило к поломке, которая вызывала простой. Анализ конечных элементов нацелен на исследование возможностей понижения уровня напряжения в области вокруг промывочного отверстия через альтернативную конструкцию промывочного отверстия и, таким образом, вносит вклад в увеличение ресурса. Отправной точкой для анализа было сравнение уровня напряжения для промывочного отверстия в известном хвостовике согласно патенту Швеции №432460 и промывочного отверстия в хвостовике согласно настоящему изобретению. Это показало возможность понизить уровень пиков напряжения вокруг периферии отверстия до 52% и, таким образом, внести вклад в увеличение ресурса для хвостовика.

Эллипс, показанный на фиг.1B и 1C, по существу описывается формулой

x2/a2 +y2/b2=1,

где 2a - длина большой оси S, а 2b - длина малой оси L эллипса, тогда как x и y представляют собой значения относительно начала, расположенного в центре эллипса. Каждый конец 22, 23 может быть изогнут с радиусом R, например, как показано на фиг.1B.

Альтернативный вариант осуществления хвостовика 10 согласно настоящему изобретению, показанный на фиг.2A, 2B и 2C, содержит такие же детали, как описанный выше хвостовик, за исключением отличий, существующих в отношении отверстия 14

согласно настоящему изобретению, показанный на фиг.2A, 2B и 2C, содержит такие же детали, как описанный выше хвостовик, за исключением отличий, существующих в отношении отверстия 14 боковой промывки. Радиально внешний ограничивающий край отверстия 14

боковой промывки. Радиально внешний ограничивающий край отверстия 14 содержит два проектируемых эллипса 34

содержит два проектируемых эллипса 34 , 44

, 44 , которые, например, выфрезерованы с помощью торцевой фрезы под углом в 30° относительно перпендикуляра N к центральной линии CL. Два проектируемых эллипса накладываются друг на друга. Осевые концы 22

, которые, например, выфрезерованы с помощью торцевой фрезы под углом в 30° относительно перпендикуляра N к центральной линии CL. Два проектируемых эллипса накладываются друг на друга. Осевые концы 22 , 23

, 23 отверстия 14

отверстия 14 определены некоторым радиусом в интервале 2-5 мм.

определены некоторым радиусом в интервале 2-5 мм.

Посредством закругления кромок радиально внешнего участка 114 отверстия боковой промывки типа, изображенного на фиг.3, дополнительно избегают критически укороченных сопряжений. У отверстия снимают фаску, например, с помощью той же самой торцевой фрезы, которую использовали, чтобы произвести отверстие. Это означает, что торцевую фрезу во время обработки на станке перемещают в осевом направлении, а также она находится под углом относительно перпендикуляра к центральной линии CL хвостовика.

Во всех вариантах осуществления каждый конец 22, 23, 22 , 23

, 23 отверстия 14; 14

отверстия 14; 14 изогнут больше, чем другие части ограничивающего края. То есть концы изогнуты больше, чем средний участок отверстия. Упомянутые концы не должны быть идентичными.

изогнут больше, чем другие части ограничивающего края. То есть концы изогнуты больше, чем средний участок отверстия. Упомянутые концы не должны быть идентичными.

Изобретение не ограничено тем, что было описано, и конструкцией, показанной на чертежах. Таким образом, хвостовик можно собирать больше, чем из двух составных частей, предпочтительно из разных материалов, например, посредством сварки трением.

ФОРМУЛА ИЗОБРЕТЕНИЯ

1. Хвостовик для бурильных установок, предназначенный для бурения по коренным породам, содержащий удлиненный цилиндрический корпус (11; 11 ), имеющий два концевых участка (17, 19; 17

), имеющий два концевых участка (17, 19; 17 , 19

, 19 ), при этом первый концевой участок (17; 17

), при этом первый концевой участок (17; 17 ) имеет резьбу (18; 18

) имеет резьбу (18; 18 ) для соединения хвостовика с бурильной колонной, второй концевой участок (19; 19

) для соединения хвостовика с бурильной колонной, второй концевой участок (19; 19 ) имеет средство (21; 21

) имеет средство (21; 21 ) для передачи вращающего момента хвостовику и бурильной колонне, корпус имеет проходящий в нем в осевом направлении промывочный канал (12; 12

) для передачи вращающего момента хвостовику и бурильной колонне, корпус имеет проходящий в нем в осевом направлении промывочный канал (12; 12 ), который оканчивается в выходном отверстии (16; 16

), который оканчивается в выходном отверстии (16; 16 ) в первом концевом участке (17; 17

) в первом концевом участке (17; 17 ) корпуса и промывочная среда вводится через, по меньшей мере, одно по существу радиально направленное отверстие (14; 14

) корпуса и промывочная среда вводится через, по меньшей мере, одно по существу радиально направленное отверстие (14; 14 ) боковой промывки, имеющее концы, отличающийся тем, что радиально внешний ограничивающий край отверстия (14; 14

) боковой промывки, имеющее концы, отличающийся тем, что радиально внешний ограничивающий край отверстия (14; 14 ) боковой промывки проходит по траектории, являющейся по существу выпуклой, и каждый конец (22, 23; 22', 23

) боковой промывки проходит по траектории, являющейся по существу выпуклой, и каждый конец (22, 23; 22', 23 ) отверстия (14; 14

) отверстия (14; 14 ) является изогнутым более чем другие части ограничивающего края.

) является изогнутым более чем другие части ограничивающего края.

2. Хвостовик по п.1, отличающийся тем, что радиально внешний ограничивающий край отверстия (14; 14 ) боковой промывки проходит по траектории, являющейся по существу эллиптической.

) боковой промывки проходит по траектории, являющейся по существу эллиптической.

3. Хвостовик по п.1 или 2, отличающийся тем, что каждый конец (22, 23; 22 , 23

, 23 ) отверстия (14; 14

) отверстия (14; 14 ) изогнут с радиусом (R).

) изогнут с радиусом (R).

4. Хвостовик по п.1 или 2, отличающийся тем, что радиально внешний ограничивающий край отверстия (14 ) боковой промывки содержит два эллипса (34

) боковой промывки содержит два эллипса (34 , 44

, 44 ), перекрывающие друг друга.

), перекрывающие друг друга.

5. Хвостовик по п.1 или 2, отличающийся тем, что осевые концы (22 , 23

, 23 ) отверстия 14

) отверстия 14 определены радиусом в интервале 2-5 мм.

определены радиусом в интервале 2-5 мм.

6. Хвостовик по п.4, отличающийся тем, что эллипсы (34 , 44

, 44 ) образуют угол относительно перпендикуляра (N) к центральной линии (CL) хвостовика.

) образуют угол относительно перпендикуляра (N) к центральной линии (CL) хвостовика.

7. Хвостовик по любому из пп.1, 2, 6, отличающийся тем, что ограничивающий край в среднем участке отверстия (14; 14 ) проходит по выпуклой траектории, являющейся идентичной с обеих сторон от ее большой оси (S).

) проходит по выпуклой траектории, являющейся идентичной с обеих сторон от ее большой оси (S).

www.freepatent.ru

Спуск - хвостовик - Большая Энциклопедия Нефти и Газа, статья, страница 1

Спуск - хвостовик

Cтраница 1

Спуск хвостовика и секции обсадной колонны, как правило, должен осуществляться на разъединителях, преимущественно безрезьбовых, обеспечивающих вращение верхней части бурильной колонны, во избежание ее прихвата в открытой части ствола. [1]

Спуск хвостовика позволил с глубины 2148 м и до проектной 2960 м бурить при улучшенной циркуляции промывочной жидкости и меньшей опасности обвалов стенок скважины. [2]

Спуск хвостовиков под глубинный насос обычно применяют при наличии высокого динамического столба жидкости. При этом всасываемая жидкость, попадая в приемную трубу меньшего, чем обсадная колонна, диаметра, приобретает большую скорость, что затрудняет выпадение песка из жидкости. Если принять во внимание, что диаметр эксплуатационной колонны обычно 5 - 6, а диаметр приемной трубы ( хвостовика) 1 / 2 - 2, то скорость в приемной трубе должна быть в 6 - 16 раз больше, чем в колонне. [3]

Спуск 127-мм хвостовика прошел успешно. После промывки в течение 20 мин с небольшим проворотом колонны дальнейший спуск ее не представлял трудностей. [4]

После спуска хвостовика на заданную глубину колонну труб приподнимают на незначительную высоту и поворачивают влево. При этом штифт, повернутый совместно с корпусом, выходит из зацепления с крючком, ко торый остается неподвижным относительно корпуса подвески вследствие проявления сил трения при взаимодействии распертого пружинного центратора со стенками обсадной колонны. [6]

После спуска хвостовика на заданную глубину колонны труб приподнимают на значительную высоту и поворачивают влево. При этом штифт, повернутый совместно с корпусом, выходит из зацепления с крючком, который остается неподвижным относительно корпуса подвески вследствие проявления сил трения при взаимодействии распертого пружинного центратора со стенками обсадной колонны. [7]

После спуска хвостовика на заданную глубину колонну труб приподнимают на заданную высоту и поворачивают влево. При этом штифт, повернутый совместно с корпусом, выходит из зацепления с крючком, который остается неподвижным относительно корпуса подвески вследствие действия сил трения при взаимодействии распертого центратора со стенками обсадной колонны. [9]

После спуска хвостовика на заданную глубину колонну труб приподнимают на необходимую высоту и поворачивают влево. При этом штифт, повернутый совместно с корпусом, выходит из зацепления с крючком, который остается неподвижным относительно корпуса подвески вследствие действия сил трения при взаимодействии распертого центратора со стенками обсадной колонны. [11]

После спуска 8-дюймовых хвостовиков дальнейшее бурение осуществляют роторным способом с применением серийных долот № 8 и алмазных долот диаметром 188 мм. [12]

Перед спуском 127-мм хвостовика интервал 6001 - 6806 м был проработан одношарошечным долотом диаметром 140 мм. С целью шаблонирования ствола скважины при проработке над долотом было установлено 30 м обсадных труб диаметром 127 мм на сварных соединениях. [13]

Перед спуском 127-мм хвостовика интервал 6001 - 6806 м был проработан одношарошочным долотом диаметром 140 мм. [14]

При спуске хвостовиков на большую глубину колонну следует заполнять с учетом самопроизвольного опорожнения колонны. [15]

Страницы: 1 2 3 4

www.ngpedia.ru