Самоуплотняющиеся бетонные смеси с раздельным введением суперпластификатора. Бетоны самоуплотняющиеся

Противоморозные добавки для бетона Biotech —САМОУПЛОТНЯЮЩИЕСЯ БЕТОНЫ. РЕАЛЬНОСТЬ И ПЕРСПЕКТИВЫ

САМОУПЛОТНЯЮЩИЕСЯ БЕТОНЫ. РЕАЛЬНОСТЬ И ПЕРСПЕКТИВЫ

Ефимов С.Н., Суханов М.А. — МАДИ;

Глубоков Е.В., Тарасова А.Ю. — Мостовая инспекция.

Самоуплотняющийся бетон (СУБ) — это бетон, который без воздействия дополнительной внешней уплотняющей энергии самостоятельно, под действием собственной тяжести и за счёт высокой подвижности течет, освобождается от содержащегося в нем воздуха и полностью заполняет пространство опалубки, в том числе между арматурными стержнями. При этом объём пор в СУБ не больше, чем и обычном бетоне.

История СУБ началась в Японии в 1990 г. Там профессором Хайимой Окамурой было создано и внедрено в практику новое поколение добавок к бетону — высокоэффективные добавки (гиперпластификаторы) на базе полиакрилата и поликарбоксилата. Использование этих добавок совместно с повышенным количеством (по сравнению с традиционным цементобетоном) мелких пылевидных частиц — микронаполнителей (микрокремнезём, различные золы, молотые граншлак или известняк и др.) дало возможность получить СУБ [1].

С использованием СУБ в Японии был построен ряд уникальных сооружений, среди которых, например, открытый в 1998 !. мост Акаши-Кайкё (центральный пролёт 1991 м и две секции по 960 м).

Благодаря своим свойствам и преимуществам СУБ получил широкое распространение в Западной Европе. Дальнейшее активное развитие и изучение этих бетонов происходило, главным образом, в Германии. После тщательного изучения свойств СУБ в Институте строительных исследований в г. Аахен в 2000-2001 г.г под руководством профессора Вольфганга Брамесхубера, были созданы предпосылки для официального допуска и распространения этого материала по всей Европе. Исследования в Аахене показали, что прочность при сжатии СУБ, как правило выше, чем обычного «вибрируемого» бетона (с одинаковым расходом цемента), а прочность на раскалывание, усадка и ползучесть — такие же. Модуль упругости этих бетонов на 10-15 % ниже — вследствие повышенного содержания мелких частиц и пониженного крупного заполнителя.

Последним аргументом в пользу широкого распространения СУБ в Западной Европе было создание в Берлине Немецким комитетом по железобетону в ноябре 2003 г. нормативного документа [2]. В пом документе подробно изложены термины и связи с другими европейскими нормативными документами по строительству, а также методы диагностики СУБ.

В 2004 г. организован Технический комитет 205-DSC «Долговечность самоуплотняющегося бетона», председателем которого является профессор Шуттер.

Рецептура самоуплотняющейся бетонной смеси весьма существенно отличается от состава обычной смеси. Первым отличием является принципиально другой подход к соотношению и гранулометрии заполнителей. Второе отличие заключается в обязательном присутствии в смеси микронаполнителей. Третьим отличием являются тип и дозировка пластифицирующей добавки (как правило, это гиперпластификатор).

Диаметр расплыва конуса при истечении бетонной смеси (подвижность) из стандартного конуса Абрамса — более 50 см. Для удобства наполнения конус переворачивают. При такой высокой подвижности смесей порошкообразный минеральный наполнитель уменьшает вероятность расслоения. При этом повышению водопотребности смеси из-за высокой удельной поверхности микронаполнителя препятствует высокий пластифицирующий эффект гиперпластификатора.

СУБ позволяет повысить производительность бетонных работ, при этом ускорить укладку бетона (сокращая численность рабочих на укладке) и обеспечить лёгкое протекание бетонной смеси через густоармированные участки. Высокая подвижность и стойкость к расслоению таких смесей гарантирует однородность, минимальный объём пор, хорошее качество поверхности.

В России СУБы начали производиться сравнительно недавно. Данный тип бетонов был успешно применён при сооружении ростверка пилона моста (около 20 000 м3) на острове Русский; при производстве мостовых балок па заводах и полигонах Мостотреста; при изготовлении буронабивных свай в г. Санкт-Перербург и др. Однако, широкого применения в нашей стране СУБ пока не нашёл. По мнению авторов, факторами, препятствующими распространению СУБ на стройках России, являются:

- Снижение себестоимости производства бетонных работ за счет отказа от вибрирования конструкций — в условиях России, как показывает практика, на сегодняшний момент — довольно спорный вопрос. Изготовление данной бетонной смеси, транспортировка и приемка на объекте достаточно ответственный процесс и требует присутствия дополнительного количества сотрудников лаборатории, руководителей среднего, а иногда и высшего звена.

- При производстве на БСУ необходимо иметь отдельные силоса для тонкомолотых материалов (зола-уноса, шлак, каменная мука и др.), бункера для щебня более мелкой фракции и меньшей лещадности, а также песка.

- СУБ отличаются низким В/Ц, поэтому влажность заполнителей имеет большое значение.

- Особую роль играет качество опалубки. Поверхность должна быть идеальной (иначе образуются значительные каверны на боковых поверхностях изделий), необходимо применение соответствующей смазки.

5. Качество применяемых материалов (цемента, минеральных добавок, щебня, песка, хим. добавок) для данных бетонных смесей имеет особое значение. Самоуплотняющаяся смесь более, чем традиционная, чувствительна к характеристикам составляющих, при их отклонении от заданных она может превратиться в расслоенную субстанцию. Российский опыт работы с СУБ говорит о том, что не все отечественные цементы хорошо сочетаются с гиперпластификаторами; также существенно влияют на качество бетонных смесей и бетонов тип и количество глинистых примесей в заполнителях [3].

Для демонстрации возможностей СУБ приводим некоторые составы и основные строительно-технические свойства бетонных смесей и полученных из них бетонов. Смеси изготовлялись в лабораторных условиях с использованием имеющихся заполнителей.

В работе были использованы:

1. Портландцемент ПЩ 500-ДО-Н производства Мальцовского цементного завода — ГОСТ 10178. Активность 47,3 МПа.

2. Песок кварцево-полевошпатовый Мкр. = 2,3; содержание глинистых частиц — 2,1% — ГОСТ 8736.

3. Щебень гранитный фр. =5…20 мм (максимальный размер чёрен -25 мм), содержание лещадных частиц 21 % — ГОСТ 8267.

- Микронаполнитель — мука известняковая доломитовая — ГОСТ 14050. Удельная поверхность исходной муки — 245 м2/кг , истинная плотность — 2500 кг/м3. Мука активировалась в дезинтеграторе для лабораторных исследований типа М-АВР. После домола удельная поверхность возросла до 295 м2/кг.

- Добавка-гиперпластификатор — Sika Viscocreate — 20 Gold — в виде товарного раствора.

Из указанных выше материалов в лабораторном бетоносмесителе принудительного перемешивания объёмом 50 л приготавливались бетонные смеси. После перемешивания смеси разливались в формы-кубы размером 10x10x10 см. Твердение образцов происходило в нормальных условиях (температура (20±3)°С и относительная влажность воздуха (97±3)%).

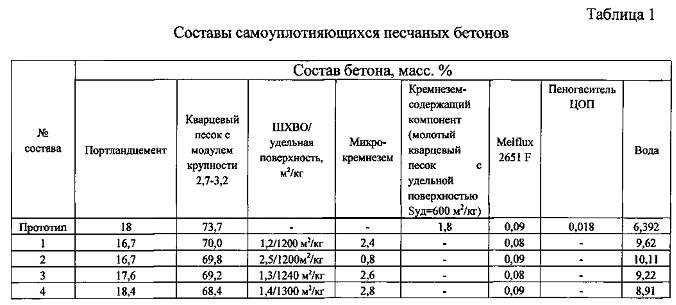

Составы бетонных смесей и прочностные характеристики полученных бетонов представлены в табл. 1.

Из данных табл.1 следует:

1. Расход известняковой муки в бетонных смесях не должен превышать 200 кг/м3 (во избежание увеличения водопотребности).

- В присутствии гиперпластификатора образуется иная, менее дефектная структура цементного камня. Представленные результаты говорят о значительном превышении прочности бетонов при сжатии по сравнению с прочностью, ожидаемой в соответствии с известной формулой Боломея-Скрамтаева. По мнению авторов, согласующемуся с мнением специалистов РХТУ им. Д.И. Менделеева, в данном случае происходит изменение морфологии кристаллогидратов в сторону образования большего количества мелкодисперсных фаз, уплотняющих структуру цементного камня и бетона.

- Несмотря на некоторое несоответствие характеристик использованного в данном эксперименте крупного заполнителя требованиям, обычно предъявляемым к щебню для СУБ (лещадность, максимальная крупность зёрен) удалось получить самоуплотняющиеся бетоны хорошего качества. Бетонные смеси всех представленных составов не имели водоотделения.

Таблица № 1

Составы бетонных смесей и кинетика прочности бетонов при сжатии

| № п.п. | Состав бетонной смеси | кг/м3 | Дозировка добавки, л/м3 | Р.К., см | Средняя плотность смеси. кг/м3 | Предел прочности бетона при сжатии, нормальное твердение, в возрасте, сут | ||||||

| Ц | мн | П | Щ | В /В/Ц | 2 | 7 | 28 | 180 | ||||

| 1 | 403 | 182 | 752 | 908 | 177/ 0,44 | 5,0 | 50 | 2427 | 40,7 | 62,4 | 70,2 | 79,5 |

| 2 | 297 | 277 | 800 | 807 | 196/ 0,66 | 4,0 | 43 | 2381 | 16,2 | 33,6 | 44,2 | 46,4 |

| 349 | 150 | 962 | 763 | 176/ 0.50 | 4,7 | 49 | 2405 | 30,8 | 54,8 | 66,4 | 68,3 | |

| 4 | 348 | 148* | 959 | 761 | 179/ 0,51 | 4,7 | 53 | 2400 | 27,9 | 53,0 | 60,6 | 64,5 |

— в данном замесе была использована неактивированная доломитовая мука.

Серии образцов состава №1 были испытаны на морозостойкость. Испытания проведены по третьему ускоренному методу ГОСТ 10060. В результате установлено, что марка бетона по морозостойкости, приведённая ко второму базовому методу — F 150(11). Испытания дилатометрическим методом привели к аналогичному результату. Полученные данные свидетельствуют о перспективности применения СУБ не только в бетонах общестроительного назначения, но и в транспортном строительстве (при оптимизации составов бетонов и содержания вовлечённого воздуха).

В заключение следует отметить:

Самоуплотняющиеся бетоны являются новым, весьма перспективным видом цементных бетонов. Однако, для адаптации данной технологии к условиям Российской Федерации, необходима серьёзная работа по изучению различных минеральных наполнителей (золы, молотые шлаки и известняк, микрокремнезем и др.) в качестве микронаполнителей в СУБ с исследованием комплекса основных строительно-технических свойств бетонов — прочности при различных видах нагружения; деформаций усадки и ползучести; модулей упругости; морозостойкости; выносливости (для транспортных сооружений). Одновременно необходимо разработать (или найти поставщиков) подходящую для СУБ опалубку и смазки.

В настоящее время в РФ среди большинства предприятий, производящих СУБ, наблюдается тенденция — засекречивать всё, что связано с данным производством.

Для всестороннего изучения и широкого внедрения СУБ в строительное производство в нашей стране необходима соответствующая программа с достаточным финансированием.

Список использованной литературы

1. Okamura H., Ouchi M. Self-Compacting Concrete // Advanced Concrete Technology, 2003, vol.1, No I.

2. Dafstb-Richtlinie Selbstverdich tender beton (SVB- Richtlinie).

3. Третьякова Н.С. Влияние различных факторов на состав и свойства свежеприготовленной бетонной смеси и затвердевшего бетона. 24 Всероссийское (8 Международное) совещание начальников лабораторий цементных заводов. М, 22-25 октября 2013.

biotech.ru

Самоуплотняющиеся бетонные смеси с раздельным введением суперпластификатора

Библиографическое описание:

Моховиков Е. С., Усов Б. А. Самоуплотняющиеся бетонные смеси с раздельным введением суперпластификатора [Текст] // Технические науки в России и за рубежом: материалы Междунар. науч. конф. (г. Москва, май 2011 г.). — М.: Ваш полиграфический партнер, 2011. С. 91-98. URL https://moluch.ru/conf/tech/archive/3/683/ (дата обращения: 26.07.2018).

В настоящее время в условиях возведения высоко-этажного монолитного строительства, да и при заводском производстве – элементов конструкций из высоких классов бетона, часто возникает необходимость экстренной корректировки или «повторного» модифицирования самоуплотняющихся смесей для высокопрочных бетонов.

В самом общем случае на практике - это вызвано отсутствием требуемого по технологической ситуации оборудования – точнее оптимальных бетононасосов для перекачивания однородной (нерасслаивающейся) бетонной смеси требуемого класса подвижности.

Главным дефектом при этом является - отсутствие в насосе постоянной скорости подачи для сохранения требуемой структурной вязкости бетонной смеси – до укладки в формуемую конструкцию. В этих условиях с локально – собирательным поличастотным режимом нагнетания автомобильным двигателем требуемого давления на бетонную смесь – происходит разделение и сближение крупных частиц (заполнителя) и почти одновременно – отжатие пластичной (водоцементной) среды. А периодическое загущение смеси крупными частицами с неизбежной тенденцией к «закупорке» тракта подачи бетона при наступлении избытка давления – приводит к высокодинамичному струйно-фонтанному эффекту. Расслоения смеси в виде линейно-направленного потока твёрдых частиц и струй пластичной массы, сопровождаемыми к тому же разрушительными кавитационными явлениями, связанными в данном процессе с измельчением частиц цемента и тем значительной потерей подвижности смесей.

За рубежом - автобетоносмесители обычно принадлежат строительной организации и рассчитаны на работу с расчётными объёмами поставки бетона строительной фирмы и с фиксированным диапазоном показателей осадки конуса, а также с регламентированным временем смешивания компонентов бетонной смеси. Причём перемешивание, осуществляется обычно в последовательности: добавка + вода, затем водный раствор с тщательно распределённой сухой или жидкой добавкой вводится в бетонную смесь непосредственно за 15мин. перед формованием или подачей смеси бетононасосом на требуемую высоту монтажа, то есть в течение периода времени, когда активная начальная скорость гидратации цемента достигает почти одного порядка по всему объему бетона.

К сожалению, у нас, за исключением случая приготовления сухих растворных смесей, бетонную смесь производят сразу полностью готовой к укладке на одном заводе или и даже на ряде заводов – изготовителей, в зависимости от стоимости смеси. И это – достаточно расточительный приём, приводящий – из-за постоянного безконтрольного вынужденного перемешивания бетонной смеси в автобетоносмесителе при перемещении его к месту строительства, к значительной потере запаса клинкерного фонда так, как в это время полностью гидратируются частицы портландцемента размером до 0,25 мкм, определяющие марочную прочность бетона, но к сожалению остающимися не отформованными в конструкцию. Последнее обстоятельство приводит к необходимости введения из цемента в процесс гидратации дополнительных более крупных ещё недостаточно реакционноспособных частиц. И это, как правило, осуществляется посредством дополнительного принудительного воздействия физическим полем - тепловым прогревом при 40-50 Сº (причём по интенсивности со значительным теплорассеивающим физическим эффектом), допуская этим ещё больший перерасход того ценнейшего инженерного запаса цемента, определяющего долговечность бетона.

Однако, другим достаточно противоречивым явлением - особенно для высокопластфицированных смесей и на что мало обращают внимание технологи является - введение с полным объемом воды затворения максимального, даже излишнего количества суперпластифицирующих добавок (причём – часто дорогостоящих, чему с лихвой помогают и сами фирменные производители, пополняя вещественный их состав разнообразными «облагораживающими» комплексами).

Оценку литого состояния бетонной смеси сегодня устанавливают по диаметру её расплыва, но ни как ни по углу величины естественного откоса стандартного конуса, как это имело место с истинным первым немецким суперпластификатором – мельментом, который вдруг стали у нас именовать «разжижителем». Но этот термин всё-таки подменил понятие пластификации не совсем правильно. При пластификации однородность коллоидного состояния бетонной смеси не теряется, но приобретается лишь способность перемещения смеси под действием внешних физических полей или от действия собственной массы.

Да и вообще достаточен или избыточен эффект самоуплотнения устанавливаемый по диаметру расплыва, в действительности на практике – производитель оценивает лишь визуально спустя некоторое время после испытания - непосредственно уже при укладке бетона.

Учитывая последнее, всё же главной причиной получения смеси с нестабильными требуемыми техническими показателями следует считать - отсутствие у производителей работ навыков оперативного модифицирования или вмешательства в бетонную смесь непосредственно перед формованием (в опалубку или форму). Последнее, порой крайне необходимо, поскольку смесь становится явно не удобоукладываемой.

Происходит это из-за малого количества воды в бетонной смеси и постоянно нарастающей адгезии добавки на компонентах смеси и стенках смесителя от детонации двигателя, который взбивает органические добавки в отдельные скопления подобно молочным сливкам, смесь теряет подвижность, а точнее самоуплотняемость.

Исправить такие смеси, а точнее полностью избежать этих явлений возможно. Требуемая технологическая операция по существу заложена уже в технологии бетоноприготовления (точнее в порядке модифицирования самого бетона, то есть в учёте последовательности влияния каждой вводимой в бетон составляющей на формирование его структуры).

Всем технологам – бетоноведам известно, что для получения наибольшей прочности цементного камня (да об этом свидетельствуют особенно работы с жёсткими бетонными смесями - наших учёных - Н.В. Михайлова, А.Е. Десова, Ю.М Баженова и, даже Д.И. Менделеева) бетону требуется обычная чистая вода. Поэтому ещё под руководством уважаемого д.т.н. Розенталя Н.К. и др. учёных на воду для бетонов и растворов (близкую по составу к водопроводной) разработан ГОСТ 23732-79. А сегодня получается, что большинство литых бетонов приготавливается не с чистой водой, а исключительно на жидкостях, наполненных сложными органическими включениями.

Возникающая непосредственно при смешивании цемента с чистой водой промежуточная структура, представляет собой структурированную суспензию (пасту), в которой частицы цемента разделены жидкими прослойками воды. Затем на поверхности цементных частиц возникает тонкий слой геля из окислов кальция и кремния с переменным содержанием воды. Постепенное увеличение толщины гелевых слоев приводит к склеиванию гидратированных зерен клинкера и возникновению цементного камня, в структуре которого цементные частицы разделяются прослойками геля.

Однако в процессах образования гелей цементного теста важное значение воды сводится не столько к возникновению химической реакции гидратации, сколько к образованию прочных связей между цементными частицами за счет сил сцепления. Последнее – многими исследователями объясняется особым (льдообразным) состоянием воды - в виде пленки со значительным контракционным эффектом, сопровождающим твердение теста в бетонной смеси и растворах.

Более 50% поглощаемой цементом воды, находится на поверхности цементных зерен в виде толстых полимолекулярных слоев и не замерзает даже при охлаждении до -110 С°: и, наконец, вода, поглощённая цементными минералами находится в «особом» деформированном взаимодействием с твердой фазой, сжатом состоянии, для которого характерна повышенная структурная упорядоченность молекул, чем для обычной «объемной» воды.

Процесс упорядочения структуры воды в цементном тесте объясняется, во-первых, возникновением геля на поверхности частиц в условиях интенсивного протекания диффузионных потоков, которые способствуют ориентационной поляризации молекул воды.

Во-вторых, значительным поляризующим и упрочняющим действием на молекулы воды окисей кремния и кальция, содержащихся в портландцементе.

И, наконец, к упорядочению структуры приводит гидратация ионов неорганических солей, в результате которой полярные молекулы воды ориентируются вокруг заряженных ионов противоположным по знаку полюсам. Последнее свидетельствует о том, что еще до смешивания с цементом повышается структурная связность воды и чем выше скорость её диффузии, тем сильнее поляризация воды и подвижнее бетонная смесь.

В смесях с низким В/Ц (жестких смесях) эффект поляризации от физико-химических процессов цементного теста значительно слабее, поскольку условия для растворения более ограничены. Однако, эффект дополнительной поляризации, даже, с небольшим количеством добавки - весьма высок (если, конечно концентрация раствора затворения тоже высока) и тогда необходимая упорядоченность (плотность) воды, способствующая повышению подвижности и прочности, достигается в основном за счет введения добавок

Высокопрочные бетоны, приготавливаемые с низким В/Ц из очень жёстких бетонных смесей при доставке автобетоносмесителем уплотнять не требуется, необходимая консервация сохраняется, поскольку для полной гидратации малодисперсных частиц цемента размером до 0,25мкм воды недостаточно.

При рассмотрении этого вопроса, появилось некоторое решение, которое заключалось в том, что необходимое количество добавки вводилось в бетонную смесь с последней долей воды затворения, составлявшей - 30% всей воды затворения бетона. Положительные результаты подкреплены практическими испытаниями, полученными в лаборатории ООО «ЖБИ-5» г.Рязань. Именно этот подход будет как можно подробно описан в этой работе.

2. Описание разработки и ее актуальность

При подборе состава бетона для возведения гидротехнических сооружений, одним из нормативных документов является СНиП 2.06.08-87 «Бетонные и железобетонные конструкции гидротехнических сооружений» [1]. При эксплуатации строительных сооружений в высокогорных районах специалисты сталкиваются с проблемой высокого износа опор мостов. Высокая скорость течения реки и наличие в них крупных и мелких взвесей истачивают опоры. Доцент, к.т.н. РИ МГОУ В.А.Биленко [2], предлагает применять для строительства опор высокопрочный бетон.

Главной задачей при этом является подбор состава бетона с последующим испытанием натурных образцов в условиях их максимального абразивного износа при эксплуатации. Но огромную значимость при изготовлении такого бетона приобретает экономическая эффективность за счёт снижения расхода материалов, затрат электроэнергии и труда. Именно эти условия стали основными при написании данной работы.

Первоначальная операция технологического процесса бетонирования любых железобетонных конструкций всегда начинается с уплотнения бетонной смеси. Это успешно прорабатывается при возведении монолитного домостроении, но особенно надёжно вошло в практику заводов железобетонных изделий, где уже имеется масса способов формования сборного железобетона.

Однако наиболее рациональным решением, снижения затрат энергии и труда представляется – применение самоуплотняющихся бетонных смесей. Как правило это достигается подбором их состава, и рекламируется только за счёт сильных добавок- гиперпластификаторов. Но они достаточно дорогостоящие (из-за большого расхода), а некоторые из них теряют необходимый пластфицирующий эффект (осадку конуса), не достигнув строительной площадки, и требуют введения ещё большего количества добавки уже на месте строительства.

В связи с последним фактом нас заинтересовала технология раздельного введения добавки. Особенно её введение интересно на месте строительства в период проявления начального всегда самого интенсивного максимального эффекта пластификации и особенно при получении высокопрочных бетонов.

2.1 Методы исследований и результаты испытаний

Материалы:

Цемент (Ц) – ЦЕМ I 42.5н ЗАО «Мальцевский портландцемент»

Песок (П) – ОАО «Вяземское Карьероуправление» Мкр (модуль крупности) = 2,50; ГОСТ 8736-93; ρнас (насыпная плотность) = 1600 г/см3

Щебень (Щ) – ООО «Бонтышевский щебень», фракция 5-20мм, М1200

Лабораторные испытания были посвящены подбору состава бетонов с различным расходом цемент. Наиболее рациональным и экономичным, стал состав с расходом цемента – 500 кг/м3 и В/Ц = 0.4.

Расход материалов на 1м3 в составе №1 составлял:

Ц=500 кг, П=693 кг., Щ=957кг. и В=200 л.

Понижение В/Ц привело к повышению прочности и снижению осадки конуса (в данном случае О.К. = 5см). При В/Ц = 0,4 сохраняется нормальная густота цементного теста. Но при О.К. = 5см бетонная смесь не является самоуплотняющейся. Тем более, что марка по прочности этого состава из-за недостаточного уплотнения составила М390, хотя все материалы были промыты и высушены до постоянного веса.

Получение бетонов высокой прочности (свыше М600), достигалось увеличением расхода цемента (до 600– 650 кг/м3) и уменьшением В/Ц [3]. Так же другим приёмом повышения прочности (на сжатие, изгиб, растяжение), являлось применение фибры [4]. Опираясь на полученные нами ранее результаты с фиброй (пластиковой, волокнистой, ме-таллической), была при подборе состава использована металлическая фибра.

Три вида металлической фибры при подборе состава, условно были проименованы – «коромысло», «гвоздь», «волна» (см. рис.1.)

|

«волна», L =10 – 40 мм |

«гвоздь», L= 70 мм |

«коромысло», L =70 мм |

Рис. 1 Виды металлической фибры, применяемой при подборе состава.

При введении фибры в смесь возникла проблема ее равномерного распределения в объеме структуры бетона.. Поэтому при подборе её ввели в последнюю очередь и практически вручную распределили по всему телу бетона. Каждого вида фибры в состав 1 было введено по 30 кг/м3. Испытания образцов размером 10×10×10см, производились непосредственно после пропаривания, а также через 28 суток (выдерживания бетона в нормальных условиях). А так же призмы, для испытания на изгиб, размером 30×30×200 см. Смесь уплотнялась на лабораторном вибростоле.

Таким образом, были подобраны следующие расходы материалов на 1 м3:

Состав №2 Ц=500 кг. П=693 кг. Щ=957кг. В=200 л. Ф = 30 кг. |

Состав №3 Ц=500 кг. П=693 кг. Щ=957кг. В=200 л. Ф = 30 кг. |

Состав №4 Ц=500 кг. П=693 кг. Щ=957кг. В=200 л. Ф = 30 кг. |

Результаты испытаний, приведены в таблице 1.

Таблица 1

|

№ п\п |

Состав |

О.К. |

В/Ц |

Прочность на изгиб (пропарка*) |

Прочность на изгиб (28 суток) |

Прочность на сжатие (пропарка*) |

Прочность на сжатие (28 суток) |

|

1 |

Состав 2 Фибра «гвоздь» |

4,5 см |

0,4 |

9,7 МПа |

10,5 МПа |

35,2 МПа |

41,9 МПа |

|

2 |

Состав 3 Фибра «коромысло» |

4,5 см |

8,4 МПа |

9,2 МПа |

33,4 МПа |

43,3 МПа |

|

|

3 |

Состав 4 Фибра «волна» |

4 см |

9,6 МПа |

9,9 МПа |

32,3 МПа |

41,6 МПа |

* Режим пропаривания составлял: 4+3+8+2 (предварительное выдерживание+ подъём температуры до 85 Сº+ изотермический прогрев при 89Со+ остывание до 20Со).

Результаты приведены на диаграмме:

Диаграмма

№1. Прочность на изгиб и сжатие через 28 суток.

Диаграмма

№1. Прочность на изгиб и сжатие через 28 суток.

В составе №3 прочность на изгиб, незначительно отстает от других составов, но несмотря на это - именно в нём была достигнута наивысшая прочность на сжатие. Кроме того данный вид фибры (коромысло) лучше всех распределяется в бетоне(практически на собирается в «ежи»), то из всех трех составов был выбран состав №3 и на нём продолжена дальнейшая работа с этим видом фибры. Осадка конуса при добавлении фибры несколько понижается, благодаря адсобции водного раствора. В дальнейшем был осуществлён выбор наилучшей добавки (Д) из трёх хорошо рекламируемых видов:

1)Glenium ACE 430. («Basf»)

2)Реламикс Н («Полипласт»)

3)Полипласт СП-1 («Полипласт»)

Качество и описание добавок приведены в Приложении 1.

Расход материалов на 1м3 смеси :

|

Состав №5 Ц=500 кг. П=693 кг. Щ=957кг. В=200 л. Ф = 30 кг Д = СП-1, 1.0% |

Состав №6 Ц=500 кг. П=693 кг. Щ=957кг. В=200 л. Ф = 30 кг. Д = ACE 430, 1.5% |

Состав №7 Ц=500 кг. П=693 кг. Щ=957кг. В=200 л. Ф = 30 кг. Д = Реламикс Н, 0.6 % |

Приготовление образцов бетона осуществлялось вручную. Испытания производились на пропаренном бетоне по режиму 4+3+8+2час (предварительное выдерживание + набор температуры до 85 Сº+ изотермическая выдержка + остывание) и через 28 суток на кубах с размерами 10 × 10×10 см. Сухая добавка вводилась вместе с водой (100 % добавки разбавленной в 100 % воды). Образцы уплотнялись на лабораторном вибростоле. Результаты испытаний, приведены в таблице 2.

Таблица 2

|

№ п\п |

Состав |

О.К. |

В/Ц |

Прочность на сжатие после пропарки |

Прочность на сжатие через 28 суток |

|

1 |

Состав 5 СП-1, 1.0% |

4,5 см |

0,4 |

36,0 МПа |

42,4 МПа |

|

2 |

Состав 6 АСЕ 430; 1.5% |

19 см |

36,7 МПа |

46,3 МПа |

|

|

3 |

Состав 7 Реламикс Н; 0.6% |

4,5 см |

35,3 МПа |

44,4 МПа |

Самая высокая осадка конуса- в составе 6. Но все равно, этого недостаточно, чтобы бетон смело можно было назвать – самоуплотняющимся.

Результаты представлены в диаграмме:

Диаграмма №2. Осадка конуса в составах 5; 6 и 7.

Диаграмма №2. Осадка конуса в составах 5; 6 и 7.

После этого добавка была введена «раздельно». То есть – сначала затворялась смесь 70% воды, а после в оставшуюся часть воды (30%) вводилась добавка, и смесь окончательно заливалась водой. Таким образом, представлялась возможность проверить эффективность способа раздельного введения добавок. Ведь в оставшейся части воды, концентрация очень сильно повышается. Затворенные частички цемента, «обволакиваются» более концентрированным раствором добавки (см. рис.2). Поэтому между частичками смеси, происходит увеличение силы скольжения. Исходя из этого, не увеличивая расхода добавки, представляется возможным, повысить удобоукладываемость смеси. Увеличение удобоукладываемости, без повышения расхода добавки дает ощутимую экономическую эффективность. Понижается энерго- и трудозатраты, сокращается расход добавки.

Рис. 2. Частица смеси после раздельного затворения.

Для подтверждения данного предположения, были испытаны те же три вида добавки:

Glenium ACE 430. («Basf»)

Реламикс Н («Полипласт»)

Полипласт СП-1 («Полипласт»)

На основе принципа «раздельного затворения», произведены замесы следующих составов с расходом материлов на 1 м3:

|

Состав №8 Ц=500 кг. П=693 кг. Щ=957кг. В=140 л. Ф = 30 кг Д = 60л (В)+5л (Д) |

Состав №9 Ц=500 кг. П=693 кг. Щ=957кг. В=200 л. Ф = 30 кг. Д = 60л (В)+7,5л (Д) |

Состав №10 Ц=500 кг. П=693 кг. Щ=957кг. В=200 л. Ф = 30 кг. Д = 60л (В)+3л (Д) |

Замесы производились вручную. После затворения 70 % воды, состав тщательно перемешивался в течении 7-10 минут. После чего в состав добавлялась оставшаяся часть воды (30 %) с добавкой. Сравнение результатов испытаний приведены в таблице 3.

Таблица 3

|

№ п\п |

Состав |

О.К. |

В/Ц |

Состав |

О.К. |

В/Ц |

|

1 |

Состав 5 |

4,5 см |

0,4 |

Состав 8 |

15 см |

0,4 |

|

2 |

Состав 6 |

19 см |

Состав 9 |

25 см |

||

|

3 |

Состав 7 |

4,5 см |

Состав 10 |

16 см |

По полученным результатам становится видно, что при раздельном введении добавки, мы получаем выигрыш в удобоукладываемости бетона. О.К. увеличивается в несколько раз. Состав 8 и состав 9 требовали небольшого уплотнения на вибростоле. Состав 9 не уплотнялся. Сравнение результатов прочности на сжатие, приведены в таблице 4.

Таблица 4

|

№ п\п |

Состав |

Прочность на сжатие через 28 суток |

Состав |

Прочность на сжатие через 28 суток |

|

1 |

Состав 5 |

42,4 МПа |

Состав 8 |

43,6 МПа |

|

2 |

Состав 6 |

46,3 МПа |

Состав 9 |

48,7 МПа |

|

3 |

Состав 7 |

44,4 МПа |

Состав 10 |

45,1 МПа |

Стоит заметить, что прочность практически не возросла. Возможно, для увеличения прочности, требуются другие дозировки добавок или их введение в сухом виде в бетонную смесь в последнюю очередь. Общий результат, можно представить в виде диаграммы:

Исходя

из полученных результатов, представляется возможность рассчитать

приблизительную экономическую эффективность при внедрении в

производство данной технологии. (см. раздел 3)

Исходя

из полученных результатов, представляется возможность рассчитать

приблизительную экономическую эффективность при внедрении в

производство данной технологии. (см. раздел 3)

Область применения и степень апробации

В современном строительстве, при производстве практически всех видов строительных работ, применяется бетон с различного рода добавками. Разнообразность и назначение их очень велики. Добавки применяются для увеличения прочности, подвижности и т.д. Технология раздельного введения добавки могла бы решить ряд проблем и упростить технологический режим. По такому пути, возможно, пытались идти технологи или ученые, но организационные затраты на устройство дополнительных ёмкостей часто сводились на нет существовавшими техническими решениями проектной документации, которую очень трудно было изменить.

Кроме монолитного домостроения, а так же при возведении сооружений различной сложности и назначения (опор мостов, плотин и т.д.), эта технология весьма полезна в технологическом процессе заводов железобетонных изделий. Данный эксперимент, и все испытания, производились на базе лаборатории завода железобетонных изделий ООО «ЖБИ-5» г.Рязань. На заводе организован поточно-агрегатный метод производства. Данная технология, заинтересовала технологов предприятия. На базе этих экспериментов, проводится работа, по внедрению раздельного введения добавки. Все изделия требуют уплотнения. Но после испытания технологии на предприятии в реальных условиях, она готова к полному внедрению и использованию.

Экономическая эффективность

Расчет производится на основании оборудования предприятия ООО «ЖБИ-5» г.Рязань. Расчет ориентировочный, для оценки приблизительной экономической выгоды. Применение технологии раздельного введения бетона позволяет сократить расход электроэнергии (т.к. сокращается время уплотнения бетона, а в некоторых случаях и вовсе не является необходимой) и трудозатрат.

На заводе используются два вибростола (посты на полигоне), мощностью по 10 кВт*ч. Каждый из них работает в среднем по 4 часа в день непрерывно. Следовательно за день два вибростола потребляют: 2 х 4 х 10 = 80 кВт. Стоимость 1 кВт на 2011 – 3 рубля 80 копеек. Стоимость электроэнергии за день следующая: 3.80 х 80 =304 р; за месяц: 304 х 22 рабочих дня = 6 688 р; за год: 6 688 х 12 = 80 256 – 00 р.

Также, для производства свай, индивидуальных изделий и фундаментных блоков, используют 5 вибраторов глубинного типа, с потреблением энергии – 1.6 кВт*ч. Ориентировочно принимаем – 4 часа непрерывной работы в день каждый. Следовательно в день вибраторы потребляют: 5 х 1.6 х 4 = 32 кВт. Стоимость электроэнергии в день: 3.80 х 32 = 121.6; в месяц: 121.6 х 22 = 2 675 – 20 р.; в год: 2 675 – 20 х 12 = 32 102 - 40р.

От уплотнения вибратором, которое используется при изготовлении блоков, свай и индивидуальных изделий, при хорошей герметизации швов, можно отказаться.

Время уплотнения на вибростоле сокращается вдвое.

Следовательно, экономичность, при использовании данной технологии в год составляет – (80 256 – 00 /2) + 32 102 – 40 = 72 230 – 40 р.

Подсчитать сокращение трудозатрат не представляется возможным, из за недоступности к сведениям экономического отдела завода.

Таким образом, явно видна экономическая эффективность, в результате сокращения трудозатрат и электроэнергии.

Применение добавок различной технологической направленности весьма эффективный метод повышения тех или иных показателей бетонной смеси. Но в современной промышленности не придается значению технологии введения. Исходя из проведенных экспериментов очевидно, что это немаловажный фактор, на который непременно должны обратить внимания технологи всех заводов России.

При использовании технологии раздельного введения добавки, открываются скрытый потенциал добавок. Например, добавки СП-1, при максимальной концентрации которой О.К. = 4.5см (при введении со 100% воды затворения), а при раздельной технологии введения добавки, О.К.=15см. Кроме того, на небольшое значение, повышается прочность образцов на сжатие (в среднем на 1%).

Исходя из этого, очевидно, что в этом направлении еще предстоит провести большое количество работы. Но уже на данном этапе, очевидно, что за раздельной технологией, стоит экономическая выгода и повышение производительности заводов, гидротехнического строительства и монолитного домостроения.

Литература:

1) Усов Б.А. Технология модифицированных бетонов. М.:МГОУ, 2010.

2) Усов Б.А. Методы подбора состава модифицированных бетонов. М.:МГОУ, 2010.

3) СНиП 2.06.08-87 «Бетонные и железобетонные конструкции гидротехнических сооружений»/ Госстрой СССР – М.:ЦИТП, 1978

4) Биленко В.А., Рудомин Е.Н., Григорьев Н.А., «Перспективы использования высокопрочного бетона для строительства и ремонта элементов гидротехнических сооружений, подверженных аброзивному износу»/ «Новые технологии», выпуск № 5, Москва 2010г.

5) Берг О.Я., Щербаков Е.Н., Писанко Г.Н., «Высокопрочный бетон» - под редакцией Берга О.Я. / Издательство литературы по строительству, Москва 1971т.

Базанов С.М., Торопова М.В.. «Улучшение качества бетона на основе использования смешанных видов волокон». Журнал «Популярное Бетоноведение».

Основные термины (генерируются автоматически): состав, смесь, бетонная смесь, ACE, раздельное введение добавки, прочность, добавок, бетон, цементный тест, экономическая эффективность.

moluch.ru

Влияние фибрового армирования на свойства самоуплотняющейся бетонной смеси и бетона

Библиографическое описание:

Казанцев А. В., Николаева Е. Н. Влияние фибрового армирования на свойства самоуплотняющейся бетонной смеси и бетона // Молодой ученый. 2018. №17. С. 56-58. URL https://moluch.ru/archive/203/49677/ (дата обращения: 26.07.2018).

Данная статья посвящена исследованию определение возможности увеличения дозировки металлической фибры в самоуплотняющийся бетон, с целью повышения эксплуатационных свойств бетона.

Ключевые слова: фиброармирование, самоуплотняющийся бетон, удобоукладываемость бетонной смеси, пластифицирующая добавка, прочностные характеристики.

Впервые термин «самоуплотняющийся бетон» использовал японский ученый Хайима Окамура в 1986 году при разработке высокопрочного бетона. Он создал и внедрил в практику новое поколение высокоэффективных суперпластифицирующих добавок к бетону на основе полиакрилата и поликарбоксилата для улучшения удобоукладываемости бетонной смеси. В литературе множество определений самоуплотняющегося бетона, но они все одинаковы это высокоподвижная смесь, способная достигать высокой однородности и заполнять пространства любой конфигурации без дополнительного механического воздействия.

Основная задача при проектировании самоуплотняющегося бетона состоит в том, чтобы обеспечить достаточно высокую раздвижку зерен заполнителей: мелкого и крупного. Рецептура самоуплотняющейся бетонной смеси весьма существенно отличается от состава обычной бетонной смеси. Отличием является принципиально другой подход к соотношению и гранулометрии заполнителей (расход щебня не превышает расход песка, рассев заполнителей, по возможности, приближается к идеальной кривой за счет обогащения нескольких фракций. Необходимая раздвижка зерен достигается путем введения наполнителя, сопоставимого по дисперсности с вяжущим. Разбавление цемента инертным материалом не приводит к значительной потере прочности. Введение в состав бетона инертных и активных минеральных добавок позволяет получить высокоподвижную смесь без расслоения [1].

В настоящее время подбор состава самоуплотняющейся смеси ведется опытным путем. Самоуплотняющаяся смесь имеет расплыв конуса 50–80 см. На начальном этапе проектирования состава подбирают вид и расход минеральной и пластифицирующей добавок, водоцементное отношение для получения цементного теста с достаточной подвижностью. Далее подбирают расход крупного и мелкого заполнителя с расплывом смеси не ниже 50 см. Одним из важных этапов при оценке реологических свойств смеси является определение ее стойкости к расслоению [2].

В исследованиях использовались: портландцемент класса прочности 42,5 быстротвердеющий; щебень фракции 5–20 мм.; кварцевый песок-модуль крупности 2,5; фибра-белорусского металлургического завода длиной 20 мм и диаметром 0,3 мм.; доломитовая мука-фирмы «витеп»; вода; наномодифицированный пластификатор MC-PowerFlow 3100.

В начале проведения исследований определяли оптимальную дозировку суперпластификатора. Эта часть исследований проводилась на смеси, не содержащей крупного заполнителя. Состав лабораторного замеса приведен в таблице 1.

Таблица 1

Исходные данные для оптимальной дозировки суперпластификатора

| Компоненты | Расходы материала, кг. |

| Цемент | 0,372 |

| Песок | 0,660 |

| Доломитовая мука | 0,168 |

| Вода | 0,150 |

Влияние добавки на растворную смесь оценивалась измерением расплыва на встряхивающем столике. Измерения проводились штангенциркулем, в двух взаимно перпендикулярных направлениях после 5, 10 и 15 встряхивания, таблица 2.

В работе использовались следующие дозировки наномодифицированного суперпластификатора: 0,5 %, 1 %, 1,5 %.

Таблица 2

Результаты испытаний на встряхивающем столике.

| Расплыв конуса, см. | ||||

| Добавка Наномодифицированный суперпластификатор MC-PowerFlow 3100, % от массы цемента. | Количество встряхиваний на встряхивающем столике. | |||

| 0 | 5 | 10 | 15 | |

| 0 | 9,7 | 10,3 | 10,6 | 11,2 |

| 0,5 | 9,5 | 11,2 | 13,6 | 17,6 |

| 1,0 | 25,7 | - | - | - |

| 1,5 | 32,5 | Наблюдается водоотделение смеси. | ||

По результатам исследований было установлено оптимальное дозирование добавки наномодифицированного суперпластификатора, для работы берется 1,5 % пластификатора.

Далее исследование проводили на бетонных смесях, содержащих оптимальные добавки суперпластификатора. В качестве контрольной была принята смесь, состав которой приведен ниже в таблице 3.

Таблица 3

Контрольная смесь

| Компонент бетонной смеси: | Расход на 1 м3, кг. | Расход на 8л., кг. |

| Цемент | 450 | 3,68 |

| Мелкий заполнитель(песок) | 800 | 6,36 |

| Крупный заполнитель (щебень) | 700 | 5,52 |

| Доломитовая мука | 200 | 1,66 |

Далее после приготовления смеси в бетонном смесителе определялись следующие характеристики: расплыв стандартного конуса, плотность смеси, характеристики бетона при сжатии и при изгибе в возрасте 28 суток. Из каждого варианта смеси изготавливалось по два образца-кубика с ребром 100 мм. и одна балочка 70х70х280 мм., Образцы-кубики испытывались на предел прочности при сжатии. Балка испытывалась на предел прочности на растяжении при изгибе.

Испытание на контрольной смеси показали, что смесь является самоуплотняющейся так как характеризовалась расплывом стандартного конуса в 75 см. в смесь вводилась металлическая фибра в количестве 0,7 %, 1 %, 1,3 % от массы смеси. Приведено в таблице 4.

Таблица 4

Испытания контрольной смеси

| Расход фибры,% от общей массы смеси | Бетонная смесь снаномодифицированным пластификатором MC-PowerFlow 3100 (1,5%) | |

| Расплыв конуса, см. | Плотность смеси, кг/м3. | |

| 0 | 73 | 2365 |

| 0,7 % | 72 | 2295 |

| 1,0 % | 65 | 2295 |

| 1,3 % | 46 | 2325 |

Из таблицы видно, что самоуплотняющаяся бетонная смесь может быть армирована металлической фиброй в количестве 1 %. При расходе фибры 1,3 % бетонная смесь перестает быть самоуплотняющейся.

Фибровое армирование самоуплотняющихся бетонных смесей отразилось на технических характеристиках бетона, они указаны в таблице 5.

Таблица 5

Испытания бетонных образцов

| Расход фибры,% от общей массы смеси | Бетон из смеси снаномодифицированным пластификатором (1,5%) | |||

| Предел прочности при сжатии, МПа | Предел прочности при изгибе, МПа | Плотность, кг/м3 | Время до полного разрушения при испытании на изгиб, с. | |

| 0 | 71,4 | 5,9 | 2360 | 10,7 |

| 0,7 % | 72,2 | 6,1 | 2445 | 10,9 |

| 1,0 % | 81,9 | 7,1 | 2475 | 21,5 |

| 1,3 % | 83,9 | 7,7 | 2495 | 28,8 |

Как видно из таблицы увеличение фибры ведет к прочностным характеристикам бетона.

Анализируя данные, полученные в ходе лабораторных экспериментов, можно сделать вывод: наиболее оптимальный состав для производства фиброармированнных самоуплотняющихся бетонов с 1,5 %-м расходом наномодифицированного пластификатора MC-PowerFlow 3100 и фибры 1 %.

Литература:1. Шестернин А. И., Коровкин М. О., Ерошка Н. А. Основы технологии самоуплотняющегося бетона // Молодой ученый. — 2015. — № 6. — С. 226–228.Штарк И. Долговечность бетона / Штарк И., Вихт Б. — Киев, 2004. — 295с.

- Базанов С. М. Самоуплотняющийся бетон — эффективный инструмент в решении задач строительства / С. М. Базанов, М. В. Торопова // Весь бетон.URL: http://www.ibeton.ru/a195.php.

Основные термины (генерируются автоматически): смесь, предел прочности, самоуплотняющийся бетон, таблица, встряхивающий столик, расход фибры, расплыв конуса, наномодифицированный суперпластификатор, металлическая фибра, бетонная смесь.

moluch.ru