Бетоносмесительная установка и другое оборудование для приготовления бетона. Бетоносмесительная установка

Бетоносмесительные установки

Строительные машины и оборудование, справочник

Категория:

Машины и оборудование для бетонных работ

Бетоносмесительные установки

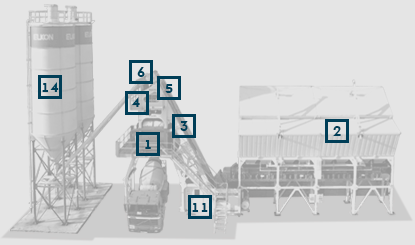

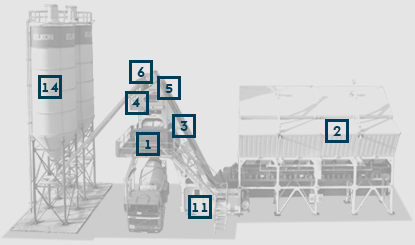

Бетоносмесительные установкиБетоносмесительная установка СБ-134 (рис. 19.5) предназначена для приготовления бетонных смесей на объектах строительства на открытых площадках при температуре окружающей среды не ниже +5 °С.

Установка оснащена двумя бетоносмесителями гравитационного действия и смонтирована из укрупненных сборочных единиц, основными из которых являются: смесительно-дозировоч-ный блок; склад цемента; шнековый питатель; стреловой скрепер; секторный распределитель; склад заполнителей. Смесительно-дозировоч-ный блок состоит из рамы, дозатора цемента, дозатора воды, механизма подъема загрузочного ковша, распределительной воронки, установки бетоносмесителей и кабины оператора с пультом управления.

Дозатор цемента (ДЦ) и дозатор жидкости (ДЖ) унифицированы и различаются только конструкцией затворов.

Дозатор цемента снабжен выпуклым затвором дроссельного типа, открывание которого осуществляется под действием сжатого воздуха давлением 0,4—0,6 МПа, закрывание — под действием пружин.

Дозатор цемента снабжается двумя рукавами. Один надевается на выпускную горловину, другой — на впускную горловину и соединяет бункер с винтовым конвейером. В дозаторе жидкости применен затвор клапанного типа. Для предотвращения разбрызгивания воды при ее сливе из дозатора жидкости бункер снабжен рукавом. Механизм подъема загрузочного ковша бетоно-смесительной установки состоит из загрузочного ковша и механизма его подъема.

Распределительная воронка представляет собой бункер прямоугольной формы, в нижней части разделенный на две горловины овальной формы. В верхней части воронки болтовым соединением закреплена крышка, в которой имеются ограждающий козырек и два загрузочных отверстия для заполнителей и цемента. Между горловинами корпуса распределительной воронки установлен вибратор ИВ-95 с круговыми колебаниями, предназначенный для лучшей выборки сыпучих материалов из загрузочного ковша в распределительную воронку.

Бетоносмесительная установка оборудована двумя цикличными бетоносмесителями типа СБ-91 А. После окончания замеса смесительный барабан опрокидывается, и бетонная смесь выгружается в кузов автомобиля.

Рис. 19.5. Бетоносмесительная установка СБ~ 134:1 — кабина с электрооборудованием; 2 — поворотная платформа; 3 — секторный распределитель; 4 — склад заполнителей; 5 — направляющая; 6 — загрузочный ковш; 7 — дозатор цемента; 8 — дозатор воды; 9 — скреперный привод; 10 — вибратор; 11 — склад цемента; 12 — бетоносмеситель

Склад цемента состоит из силоса, наклонного винтового конвейера (шнекового питателя). К конической части силоса крепится затвор, предназначенный для регулирования истечения цемента и для ремонтных работ. Склад заполнителей состоит из скреперного ковша, стрелы, поворотной платформы, опорно-поворотного механизма секторного распределителя, весового устройства и электрооборудования.

На поворотной платформе размещены кабина управления, скреперная двухбарабанная лебедка, рычажная система, гидрооборудование. Механизмы, расположенные вне кабины, закрыты откидными крышками. На наружной стене кабины закреплен шкаф электрооборудования.

Работа бетоносмесительной установки начинается с заполнения секторного распределителя инертными материалами и цементного склада цементом. Предварительное заполнение секторного распределителя щебнем и песком и последующее систематическое транспортирование щебня и песка к загрузочным окнам питателей осуществляются стреловым скрепером, управляемым машинистом из кабины.

Бетоносмесительная установка СБ-145А (рис, 19.6) предназначена для производства бетонных и цементно-растворных смесей в различных климатических условиях, в том числе при температуре окружающего воздуха до —30 °С. В состав установки входят: смесительный блок, блок управления, опоры, стойка, площадка, блок бункеров, блок загрузки, галерея, пневмооборудование, электрооборудование, разгрузочный лоток, силос. Бетоносмесительная установка монтируется из отдельных объемных блоков, в которых размещено оборудование для приготовления бетонных смесей. Выдача бетонной смеси осуществляется на высоте 3,95 м, что позволяет загружать как автобетоносмесители, так и бетоновозы.

Основным механизмом смесительного блока является бетоносмеситель принудительного действия. Конструкция бетонной установки обеспечивает возможность ее быстрой перебазировки на другое место.

Рис. 19.6. Бетоносмеситель!тя установка СБ-145А:1 — блок бункеров; 2 — блок загрузки; 3 — галерея; 4 — стойка; 5 — смесительный блок; 6, 7 — силосы; 8 винтовой питатель; 9 — блок управления; 10— разгрузочный виток

—

Бетоносмесительные установки представляют собой технологический комплект оборудования, предназначенный для выполнения полного цикла операций по подготовке материалов, перемешиванию и выпуску готовой смеси. Все агрегаты смесительной установки работают в единой технологической цепи.

В зависимости от режима работы бетоносмесительные установки разделяют на установки цикличного и непрерывного действия.

В зависимости от назначения и мощности бетоносмесительные установки могут быть стационарными, инвентарными и передвижными.

Стационарные установки постоянно эксплуатируются в течение 5—10 лет вплоть до окончания строительства. Инвентарные установки выполняют в виде отдельных блоков, габариты которых не выходят за пределы, допускаемые правилами транспортирования. Монтаж и демонтаж таких установок не занимает много времени. Передвижные установки оснащают пневмоколесным ходовым устройством. Эти установки транспортируют по мере надобности вслед за перемещением строительства.

По компоновке оборудования в вертикальной плоскости бетоносмесительные установки делятся на одноступенчатые и двухступенчатые. Для установок с одноступенчатой компоновкой (рис. 25) требуется лишь однократный подъем составляющих смеси. Затем они перемещаются самотеком под действием силы тяжести в агрегаты, расположенные ниже. При одноступенчатой компоновке все основные агрегаты расположены один под другим по вертикали. Заполнители подаются из приемного бункера наклонным ленточным конвейером вверх на поворотный ленточный питатель и через него в соответствующие отсеки расходного бункера. Цемент сжатым воздухом направляется по трубе в циклоны (где он очищается от воздуха), из которых поступает в силос и далее винтовым конвейером — в дозатор. Отмеренные дозаторами песок, щебень, цемент и вода поступают в бетоносмеситель принудительного действия. Готовая смесь выгружается в раздаточный бункер и из него выдается в транспортные средства. Работой установки управляет один оператор с пульта управления.

Рис. 25. Схема бетоносмесихельной установки

Рис. 26. Схема бетоносмесигельной установки

В бетон ос меси тельной установке с двухступенчатой компоновкой (рис. 26) песок и щебень поднимаются вверх дважды— первоначально многоковшовым конвейером через поворотную воронку в отсеки расходного бункера и вторично из отсеков после дозирования в дозаторе скиповым подъемником в бетоносмеситель.

При двухступенчатой компоновке бетоносмесительной установки увеличивается площадь застройки завода и объем строительных работ. Однако строительные и монтажные работы упрощаются, поскольку отсутствуют сооружения большой высоты.

Рис. 27. Схема инвентарной бетоносмесительной установки цикличного действия: 1 — разделительная стенка, 2 — стреловой скрепер, 3— силосы цемента, 4 — дозатор цемента. 5 —кабина оператора, 6 — бетоносмеситель, 7 — скиповой подъемник, 8 — дозатор песка и щебня, 9 — склад песка и щебня

На рис. 27 показана схема инвентарной бетоносмесительной установки цикличного действия. Установка состоит из следующих укрупненных блоков: смесительного блока, силосов цемента, стрелового скрепера и дозатора песка и щебня. Монтируют установку с помощью автомобильного крана. На сварной раме смесительного блока установлены дозатор цемента, дозатор воды, бетоносмеситель, кабина оператора с пультом управления, механизм подъема ковша скипового подъемника.

Отсек склада песка и щебня в плане представляет собой сектор, разделенный стенками на более мелкие секторы по фракциям каменных материалов. Со склада материал подается стреловым скрепером в секторный распределитель, оборудованный затворами. Под затворами расположен дозатор 8, который поочередно взвешивает три фракции щебня и песок. Последовательность подачи материала и его взвешивание осуществляются автоматически при срабатывании преобразователей, установленных на циферблатном указателе‘дозатора. Взвешенный материал из дозатора выгружается в ковш скипового подъемника и подается вверх к бетоносмесителю. Одновременно дозируют цемент и воду. В момент подъема ковша скипового подъемника к загрузочному отверстию бетоносмесителя открывается затвор дозатора цемента и составляющие смеси поступают в смеситель.

Передвижные бетоносмесительиые установки предназначены для приготовления цементобетонной смеси вблизи от места строительства дорожных покрытий в количестве, необходимом для бесперебойной работы транспортирующих и бетоноукладочных машин. Конструктивное исполнение агрегатов передвижной установки позволяет быстро транспортировать оборудование с объекта на объект. Независимо от мощности завода оборудование демонтируют в течение двух— четырех рабочих смен.

По мощности передвижные бетоносмесительиые установки подразделяют на следующие четыре типа: малой мощности — производительностью 30— 40 м3/ч; средней мощности — производительностью 60—75 м3/ч; большой мощности — производительное тыо 120—150 м3/ч; сверхмощные — производительностью 240— 300 м3/ч и выше.

Передвижные бетоносмесительиые установки состоят из отдельных блоков, которые транспортируют автотягачами.

Передвижная бето-носмесительная установка СБ-109 (рис. 28) производительностью 120 м3/ч предназначена для приготовления бетонной смеси при скоростном строительстве цементобетонных покрытий. Установка состоит из блока дозирования песка и щебня, расходного бункера цемента с дозатором непрерывного действия, смесительного блока, блока управления установкой. Рамы блоков выполнены в виде полуприцепов седельного типа к тягачу МАЗ-504.

Блок дозирования песка и щебня предназначен для непрерывного дозирования заполнителей. Он состоит из трех расходных бункеров общей вместимостью 48 м3 с подвешенными дозаторами непрерывного действия СБ-114. Расходные бункера загружаются с временных складов бетонного завода тремя передвижными ленточными конвейерами с приемными воронками, в которые составляющие смеси подают фронтальным пневмоколесным погрузчиком 2. В транспортном положении каждый ленточный конвейер складывается пополам относительно горизонтальной оси таким образом, что ведущий барабан с приводом опирается на приемную воронку; в средней части конвейер крепят к седельному устройству тягача.

Расходные бункера песка и щебня оборудованы нижним и верхним указателями уровня. При опорожнении бункера до нижнего уровня автоматически включается привод передвижного ленточного конвейера, который отключается верхним указателем уровня при заполнении бункера.

Для предотвращения сводообразования песка на стенках расходного бункера установлены два сводообрушителя ударного действия М0-200Б, которые включаются одновременно с дозатором песка.

В рабочем положении блок дозирования песка и щебня опирается на стойки блока расходного бункера цемента; при транспортировании блок снимается краном и устанавливается так, что с одной стороны опирается на автотягач седельного типа, а второй — на подкатную тележку.

Блок расходного бункера цемента состоит из силоса вместимостью 40 м3, дозатора непрерывного действия СБ-90 и сборного горизонтального ленточного конвейера с шириной ленты 1000 мм. В рабочем положении силос цемента установлен вертикально; при транспортировании его поворачивают с помощью крана относительно шарнира до горизонтального положения. Дозатор цемента при этом отсоединяется от силоса и остается подвешенным на металлоконструкции рамы блока.

Силос цемента загружается с помощью сжатого воздуха из автоцементовозов с пневматической разгрузкой или ео склада цемента. Силос снабжен указателями уровня цемента, позволяющими автоматизировать процесс загрузки. Для улучшения истечения цемента силос оборудован тремя сводообрушителями типа МО-200Б.

Из силоса цемент подается дозатором непосредственно на ленту наклонного ленточного конвейера 5. Заполнители из бункеров поступают через дозаторы на сборный горизонтальный, а затем на наклонный конвейер, который подает отдозироваиные составляющие в бетоносмеситель. Наклонный конвейер закрыт секционным кожухом, предохраняющим сухие составляющие смеси от атмосферных воздействий.

При переводе в транспортное положение наклонный ленточный конвейер вместе с кожухом складывается пополам относительно горизонтальной оси и перевозится седельным тягачом.

Смесительный блок состоит из гравитационного бетоносмесителя непрерывного действия с приемной воронкой, насоса-дозатора воды, поверочного дозатора, привода наклонного ленточного конвейера, привода бетоносмесителя и ходовой части.

Система дозирования жидкости состоит из двух параллельных линий — бака для воды вместимостью 2 м3 с постоянным уровнем и насоса-дозатора с дистанционным регулированием производительности. Бак для воды обеспечивает постоянный расход, соответствующий примерно половине требуемого количества жидкости. Насосом-дозатором подается недостающая жидкость, количество которой регулируется в зависимости от рецептуры смеси.

В рабочем положении бак для воды установлен вертикально над бетоносмесителем. При транспортировании по железной дороге и вдоль трассы строительства бак поворачивают на шарнирах и укладывают на специальные стойки, благодаря чему он входит в транспортные габариты.

Поверочный дозатор АВДИ-240 используют для настройки дозаторов непрерывного действия и их весового контроля. Рама дозатора закреплена на основной раме блока. Во избежание разрушения подвесок при транспортировании циферблатный указатель отсоединяется от шкафа, а весовые рычаги с помощью дополнительных стяжек арретируются.

Электрическая схема управления установкой предусматривает автоматический режим работы, дистанционное управление всеми механизмами с местных пультов при наладочных работах. Приборы контроля и управления дозаторами установлены на пульте управления в кабине оператора. Кабина оператора и электрооборудование размещены в передвижном блоке управления 7.

Передвижная бетоносмесительная установка (рис. 29) производительностью 240 м3/ч состоит из пяти блоков, смонтированных на пневмоколесных тележках.

Первый блок — трехсекционный расходный бункер 6 вместимостью 63,4 м3 для заполнителей. Выпускные отверстия секций бункера перекрыты секторными затворами с электропневматическим управлением. Секции расходного бункера заполняются тремя передвижными ленточными конвейерами с шириной ленты 600 мм. Ленточные конвейеры пускают и останавливают по сигналу указателей уровня, находящихся в секциях расходного бункера. В рабочем положении расходный бункер заполнителей уста-танавливают краном на базовый блок и крепят болтами.

Третий блок состоит из силоса цемента вместимостью 63 м3, весового цикличного дозатора цемента и узла загрузки бетоносмесителя. Силос цемента оснащен пневматической системой загрузки из автоцементовозов. При монтаже оборудования третий блок поднимают в вертикальное положение и крепят болтами к базовому блоку установки.

Смесительный блок состоит из цикличного гравитационнного бетоносмесителя с приводом и гидроцилиндрами наклона смесительного барабана, который установлен на раме двухосного полуприцепа. В рабочем положении полуприцеп устанавливают на опорную раму и крепят болтами.

Бетоносмесительная установка оснащена передвижным блоком управления, в котором установлена силовая панель и центральный пульт. Управление установкой полностью автоматизировано.

Бетоносмесительные установки оснащают агрегатированным комплектом аппаратуры «АКА-бетон». Комплект «АКА-бетон». позволяет автоматизировать установки со смесителями объемом от 250 до 3000 л, выпускающие смеси любого состава. Аппаратура дает возможность осуществлять различный уровень автоматизации, начиная с минимального (автоматического управления дозаторами и смесителями) и кончая высшим, включающим в себя программное управление заданием марок, введение поправок, регистрацию заданного и фактического состава смеси и вывод информации на централизованные системы управления. Уровень автоматизации изменяют путем введения дополнительных подсистем и блоков к базовым системам управления.

На рис. 30 показана структурная схема агрегатированного комплекта аппаратуры «АКА-бетон». В технологическом процессе приготовления цементобетонной смеси имеются базовые операции: подача материалов в расходные бункера, дозирование, смешивание и выдача готовой смеси. В комплекте «АКА-бетон» для управления этими операциями имеются базовые подсистемы. Для автоматического и дистанционного управления и визуального контроля подачи материалов в расходные бункера в комплекте «АКА-бетон» используют подсистему 16 «Кактус», для управления операциями дозирования, смешивания и выдачи готовой смеси — подсистему 15 «Униблок».

К базовым подсистемам может быть подсоединена дополнительная система 14 «Сузи», при которой марки цементобетонной смеси задаются дистанционно и автоматически (жетонами, перфокартами и т. п.) или вводятся поправки. Последнюю систему применяют также для работы в системах централизованного управления.

На рис. 31, а показан образец перфокарты для программного управления технологическим процессом приготовления смеси.

Перфокарта представляет собой лист картона с пробитыми в нем отверстиями. Требуемый состав и количество бетонной смеси задаются числом и взаимным расположением отверстий на перфокарте. Зашифрованные в соответствии с заданной программой дозирования перфокарты закладывают в считывающее устройство (рис. 31,б), откуда команды подаются в дешифратор и далее в систему автоматики дозаторов. Для получения смеси по новому рецепту меняют только перфокарту — старую вынимают и вставляют новую с требуемым рецептом смеси. Перфокарты могут содержать не только записи взвешиваемых доз материала, но и такие команды, как последовательность взвешивания, время смешивания.

Рис. 30. Структурная схема комплекта аппаратуры «АКА-бетон» для автоматизации бетоносмесительных установок: 1 — преобразователи положения поворотной воронки, 2 — преобразователь скорости ленты конвейера, 3 — преобразователь толщины материала на ленте конвейера, 4, 5 — указатели предельных уровней материала в бункерах, 6 — исполнительные механизмы, 7—9, 18 — дозаторы, 10 — преобразователи положения затворов, 11 — сборная воронка, 12 — бетоносмеситель, 13 — бункер готовой смеси, 14 — система «Сузи», 15 —подсистема «Униблок», 16—подсистема «Кактус», 17 — дистанционные циферблатные указатели

Рис. 31. Программная система управления бетоносмесительной установкой: а — перфокарта, б — считывающее устройство

При построении систем автоматики (см. рис. 30) используют приборы контроля работы технологического оборудования: преобразователи положений затворов расходных бункеров и поворотной воронки для распределения заполнителей по расходным бункерам; указатели предельных уровней материала в бункерах; преобразователь толщины материала на ленте конвейера; преобразователь скорости ленты конвейера; исполнительные механизмы управления затворами и кранами. Порции материала отмеривают дозаторами и циферблатными указателями.

Материал из дозаторов поступает в сборную воронку и бетоносмеситель и далее в бункер готовой смеси. На центральном пульте управления смонтированы дистанционные циферблатные указатели.

Читать далее: Автоматические весовые дозаторы непрерывного действия

Категория: - Машины и оборудование для бетонных работ

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Бетоносмесительная установка и другое оборудование для приготовления бетона

На данный момент в стране зарегистрировано больше двадцати компаний поставщиков и производителей бетоносмесительного оборудования. Производимое оборудование принудительного действия имеет различные характеристики и отличается, как правило, по технологическим и конструктивным параметрам. Рассмотрим его подробнее – что такое бетоносмесительная установка и как ее правильно выбирать.

На фото — стационарное оборудование для получения бетонной смеси

Общие сведения

Сейчас сложилась тенденция, при которой производители не стремятся к созданию типового ряда бетоносмесителей предназначенных для изготовления растворов с определенными свойствами. Это связано с тем, что потребители данного оборудования все больше склоняются к покупке универсальных моделей, ориентируясь на необходимые объемы и сложившиеся условия работы.

Быстроустанавливаемая бетоносмесительная установка

Главными критериями по выбору бетоносмесителей являются:

- количество потребляемой энергии при процессе смешивания;

- долговечность и надежность работы оборудования, его качество;

- объем смесителя и его цена.

Оптимизация всех данных параметров возможна лишь при создании типоразмерного ряда бетоносмесителей, имеющего полное техническое обоснование. Выполнение данного условия характерно для иностранных компаний, к примеру, таких как Кomatsu или Liebherr, занимающихся производством землеройной техники.

Совет: выпуск схожего ряда позволит максимально структурировать их парк, даст возможность производить оборудование, строго ориентируясь на спрос в строительной промышленности.

Развитие последней непосредственно связано с общим развитием экономики. У производителей не будет необходимости осуществлять дополнительное вливание средств в разработку и производство новых бетоносмесителей, которые расположены в том или ином типоразмерном ряду, так как их технологические и конструктивные параметры подобны.

Передвижные бетоносмесительные установки

Бетоносмесители и растворосмесители

Данное оборудование применяется, как правило, для производства бетона различных марок и строительных растворов, основными составляющими которых являются:

- цемент;

- наполнители различных видов и фракций;

- вода;

- всевозможные пластификаторы, разрыхлители и другие специальные добавки.

Однако между ними есть большая разница.

| Растворосмеситель | Оборудование такого типа не предназначено для перемешивания смеси содержащей крупные компоненты, такие как гравий, щебень и другие. |

| Бетоносмеситель | Обычно бетонная установка такого типа представлена в виде двухконусного барабана, внутри которого установлены лопасти. Наличие последних не допускает скольжения смеси по внутренним стенкам «бочки», тем самым обеспечивая пересыпание и полноценное перемешивание смеси под воздействием силы тяжести. |

Последние считаются универсальными, поскольку позволяют перемешивать как жесткие бетонные смеси, так и обычные строительные растворы. Подобные машины могут быть непрерывного и принудительного действия.

Бетоносмесительная мобильная установка на автомобиле

Промышленные бетоносмесители

Строительство в небольших населенных пунктах осуществляется, как правило, небольшими строительными организациями. Оно предполагает наличие у последних не только бетоносмесителей с небольшим объемом, но и бетоносмесительных установок.

Они изготавливаются на базе бетоносмесителей и, в большинстве случаев, комплектуются устройствами для весового и объемного дозирования цемента и заполнителей. Также, при необходимости, они снабжаются несколькими емкостями, предназначенных для цемента.

Строительные организации могут приобрести установку в готовом укомплектованном виде, или же закупить только технологическое оборудование, а опорные конструкции изготовить своими силами. Отечественные производители выпускают такие установки в виде блоков-модулей.

Мини бетонно смесительная установка

В них вмонтировано оборудование и выведены все технологические коммуникации, что позволяет в кратчайшие сроки выполнить монтаж и пуско-наладку. Транспортировка блоков-модулей очень удобна, значительно упрощен демонтаж – все это создает отличные условия для быстрого перевоза бетоносмесительной установки на другой строящийся объект.

Подобное оборудование подразделяются на два вида по типу подачи заполнителей:

- скиповая;

- конвейерная.

Готовая бетонная смесь может выдаваться установкой в автобетоносмеситель или в автосамосвал. Управляется оборудование в автоматическом режиме или же в ручном дистанционном.

| Установки в «летнем» и «всесезонном» исполнении | 1. Установки «летнего» исполнения эксплуатируются при температуре не ниже +2ºС, так как не оснащены теплой обшивкой и у них отсутствуют специальные устройства по подогреву воды и заполнителей.2. Бетоносмесительные комплексы «всесезонного» исполнения эксплуатируются круглогодично. Для этого предусмотрены система подогрева и утепленная обшивка, а на усмотрение заказчика, возможно дополнительное оснащение такой установки парогенератором. |

| Бетоносмесители планетарные | Планетарные бетоносмесители универсальны и имеют ряд весомых преимуществ:

|

Бетоносмесительная установка с конвейерной подачей

Производство качественных современных стройматериалов подразумевает использование соответствующего смесительного оборудования. Для получения хорошего бетона требуется качественно перемешанная однородная бетонная смесь, ведь именно однородность оказывает огромное влияние на физико-механические характеристики получаемого бетона.

Следовательно, получается прямая зависимость: качественный бетоносмеситель – качественный бетон. К тому же вообще невозможно получить высокопрочный бетон, в состав которого добавляются волокна фибры, если не использовать хорошие бетоносмесительные машины.

На качество бетона также оказывает влияние использование материалов с различной плотностью, например:

- цемента;

- песка;

- древесной стружки.

Хорошее качество перемешивания составляющих бетонной смеси может значительно снизить расход цемента для получения той или иной марки бетона.

На заводах, где используется бетоносмесительное оборудование, активно развивается тенденция по увеличению ассортимента производимой продукции. Связано это с тем, что при совершенствовании смесительных комплексов производители стараются придать максимум универсальности бетоносмесителям.

Это дает возможность выпускать не только распространенные виды бетона, но также:

- тяжелые;

- жесткие;

- малоподвижные;

- с добавлением различных добавок.

На сегодняшний день наиболее популярными считаются бетоносмесители цикличного действия. Загрузка компонентов в смесители этого типа совершается сразу после выгрузки готовой бетонной смеси.

Как самостоятельно изготовить бетономешалку

Возможно ли своими руками сделать качественную бетономешалку не затратив на это много средств и сил? Сделать, конечно, можно, но приложить усилия и потратить несколько дней на это дело все же придется.

Вариант самостоятельного изготовления бетономешалки

Пошаговая инструкция ниже поможет вам самостоятельно сделать отличную бетономешалку:

Бетономешалка из бочки

Как правильно подобрать бетоносмеситель

В наше время тема строительства одна из самых обсуждаемых и популярных. Перед многими стоит решение таких вопросов как выбор качественного материала, инструмента, экономия в строительстве и многие другие.

Естественно, залогом успешной работы является надежное и качественное оборудование.

Говоря о том, которое применяется для изготовления бетонов, в первую очередь, следует сказать, что наиболее распространенные модели бетономешалок имеют объем 125-130 л.

Совет: именно эти характеристики помогут определиться какая бетономешалка подходит для выполнения того или иного вида и объема работ.

Бетономешалка принудительного действия

Вывод

Бетоносмесительная установка и другое оборудование для изготовления качественной смеси дает возможность сократить время работы и приготовить раствор, который необходим именно в данное время. При этом следует понимать, что не все машины могут быть универсальными, поэтому прежде чем покупать – внимательно ознакомьтесь с инструкцией.

Только в этом случае вы сможете получить то, что хотели в итоге. Видео в этой статье поможет найти вам дополнительную информацию по этой тематике.

rusbetonplus.ru

классификация, как выбрать бетонную установку

Бетоносмесительная установка (БСУ) предназначена для производства бетонного раствора в промышленных масштабах с учетом всех технологических особенностей. Бетоносмесительные установки получили широкое распространение в следующих сферах:

- Строительство автомобильных дорог, аэродромов, мостов, железнодорожных магистралей, дамб и плотин.

- Изготовление товарного бетона, плит, блоков, перекрытий, бордюров, колец и других железобетонных изделий.

Бетоносмесительное оборудование этого типа предоставляет пользователям большое количество преимуществ:

- Широкие возможности по автоматизации технологического процесса.

- Экономный расход материалов.

- Точное поддержание заданных технологических параметров.

- Высокая производительность работы.

- Сжатые сроки монтажа и запуска в эксплуатацию.

Бетоносмесительная установка существенно сокращает трудоемкость такого сложного технологического процесса, как приготовление бетона в промышленных объемах.

Как выбрать установку для получения бетона?

Главными критериями, которыми следует руководствоваться при выборе бетоносмесительного оборудования, выступают:

- Максимальный объем емкости для перемешивания компонентов.

- Суммарная величина потребления электроэнергии.

- Стоимость оборудования.

Бетонная установка подбирается под определенный объем раствора, который необходим для производства работ в течение одной рабочей смены. Это позволяет оптимизировать затраты рабочего времени, расходных материалов и электроэнергии. Каждый пользователь перед покупкой бетоносмесительного оборудования должен руководствоваться не только ценой и функциональностью, но также учитывать местные условия эксплуатации. Так, для северных районов России подходит исключительно всесезонный тип оборудования, где предусмотрена система подогрева перемешиваемых компонентов.

Классификация

Бетонорастворный узел может иметь различные конструктивные и функциональные особенности, на основании которых все оборудование подразделяют по следующим критериям:

- Степень мобильности. В зависимости от сложности и скорости перемещения бетоносмесительных установок, их подразделяют на стационарные, полустационарные (разборные) и мобильные.

- Допустимый диапазон температуры эксплуатации. Бетонно-смесительная установка с дополнительной системы подогрева, которая эксплуатируется в течение всего года, именуется всесезонной. При отсутствии системы поддержания положительной температуры раствора оборудование допускается эксплуатировать только в теплый период года (БСУ летнего типа).

- Производительность. Этот параметр указывает на максимальный объем бетонного раствора, который способен изготовить бетонный узел за один час. В соответствии с этим критерием все оборудование подразделяют на следующие категории: мини установки (до 25 м3/час), средней производительности (до 400 м3/час), высокой производительности (более 400 м3/час).

- Уровень автоматизации производственных процессов. Характеризует возможности управления работой оборудования по заданным параметрам, без участия человека. В соответствии с этим критерием выделяют автоматизированные, полуавтоматизированные и неавтоматизированные установки.

- Тип управления исполнительными механизмами. Бетоносмесительная установка может управляться вручную, электромеханическими устройствами, гидравлическими механизмами, пневматическим вспомогательным оборудованием.

- Способ загрузки. Оказывает большое влияние на производительность, поэтому необходимо тщательное внимание уделять этому рабочему параметру. Различают узлы оснащенные специальным пневматическим дозатором, скиповым подъемником или ручной загрузкой.

- Основной принцип перемешивания компонентов. В зависимости от этого параметра различают установки с гравитационным, принудительным, комбинированным и целевым пневматическим принципом работы.

- Способ складирования основных компонентов: вертикальные, лотковые, горизонтальные, тарельчатые, планетарные, роторные, двухвальные, турбулентные, одновальные.

- Принцип работы. Характеризует продолжительность технологического производственного цикла: непрерывного действия и циклические.

- По назначению. В зависимости от основного целевого назначения бетоносмесительное оборудование подразделяют на установки растворного и бетонного типа. Первые предназначены для производства раствора на строительных площадках временного типа, а вторые эксплуатируют в составе стационарных заводов по производству железобетонных изделий и товарного бетона.

- По компоновке оборудования. В настоящее время распространено два основных типа компоновки бетоносмесительных установок: одноступенчатые и двухступенчатые. Первый тип оборудования работает за счет воздействия силы тяжести. Строительный раствор готовится в четыре основных этапа: прием, дозировка, перемешивание и подача. В двухступенчатых установках сырье при помощи подачи на конвейере или скиповом подъемнике проходит два этапа в расходомере (дозирование) и смесителе (перемешивание). Двухступенчатый тип оборудования требует наличия большого количества свободного места, что не всегда является возможным.

Заключение

Бетоносмесительные установки получили широкое распространение за счет широких возможностей в подборе оборудования с требуемыми параметрами производительности. Они позволяют автоматизировать технологический процесс получения бетонного раствора, что эффективно повышает производительность при снижении трудоемкости работ. Современные бетоносмесительные узлы комплектуют системами блокировки, дистанционными пультами управления, датчиками контроля температуры, уровня и других технологических параметров. Благодаря этому значительно улучшается качество готовой бетонной смеси и производительность работы технологической линии.

« к списку статей

www.elkon.ru

Бетоносмесительные установки непрерывного действия

В России на объектах дорожного строительства широко используются бетоносмесительные установки непрерывного и циклического действия производительностью 30 – 60 м3/ч для приготовления жестких и малоподвижных бетонных смесей с крупностью каменных материалов 40 и 70 мм.

Рис. 6.5. Бетоносмесительная установка непрерывного действия:

1 - наклонный ленточный транспортер; 2 – горизонтальный сборный транспортер; 3 – дозатор непрерывного действия; 4 – бункеры для заполнителей; 5 – цементопровод; 6 – расходный бункер цемента; 7 – фильтр; 8 – дозатор цемента; 9 – резервуар для хранения воды; 10 – насос дозатор; 11, 13 – трехходовые краны; 12 – рукав для отвода воды; 14 – двухвальный смеситель; 15 – накопительный бункер; 16 – поверочный дозатор; 17 – автомобиль самосвал; 18 – нижняя двухруковная текса; 19 – верхняя двухруковная текса; 20 – челюстной затвор накопительного бункера.

ТЕХНОЛОГИЯ

Для приготовления жестких, малоподвижные смесей. Из бункера каменных материалов в дозатор - на транспортёр – в наклонные ленточный транспортер- в двухрукавную теску-в смесительный блок. Цементовоздужная пыль подается в расходный силос цемента и дозируется – подаётся в смесительный блок. Вода подается на прямую в смеситель . Или же с помощью насос-дозатора.

В состав установок, которые отличаются друг от друга массой и габоритными размерами входят следующие основные узлы: дозировочный блок для каменных материалов, блок дозатора цемента, расходный бункер цемента, смесительный блок, наклонный конвейер, блок водопитания и блок управления. Установки могут выдавать не только готовые бетонные смеси, но и загружать автобетоносмесители отдозированными компонентами бетона (рис. 6.5).

Рис. 6.6. Бетоносмесительная установка непрерывного действия со свободным перемешиванием:

1 – питатели с ленточными транспортерами; 2 – блок дозирования каменных материалов; 3 – блок дозирования цемента; 4 – склад цемента; 5 – наклонный транспортер; 6 – смесительный блок; 7 – блок дозирования добавок; 8, 10 – съемные лестницы; 9 – рама бетоносмесителя; 11 – блок управления.

В установках используется гравитационный бетоносмеситель непрерывного действия. Барабан бетоносмесителя цилиндрический с установленными по винтовой линии плоскими лопастями, выполненными из износоустойчивой листовой стали и прикрепленными к барабану специальными резьбовыми соединениями. При вращении барабана лопасти обеспечивают перемешивание бетонной смеси и ее перемещение к выгрузочной точке.

Бетоносмесительные установки циклического действия.

Малогабаритная бетоносмесительная установка МСУ – 2 (рис. 6.7.) предназначена для приготовления бетонных и растворных смесей, может быть использована в качестве приобъектной бетоносмесительной установки. Бетоносмесительная установка представляет собой сборно – разборную конструкцию из двух блоков полной заводской готовности.

Рис. 6.7. Малогабаритная бетоносмесительная установка МСУ-2

1 – расходные бункера каменных материалов; 2 – ковер – дозатор каменных материалов; 3 – скиповый подъемник; 4 – дозаторы вяжущих и жидкостей; 5 – бетоносмеситель; 6 – кабина управления; 7 – силос цемента.

Обстройка блоков изготовлена из панелей, заполненных утеплителем и обитых профилированным листом.

Загрузка каменных материалов возможна автопогрузчиком, элеватором и транспортером.

ТЕХНОЛОГИЯ

При работе бетоносмесительной установки каменные материалы из расходных бункеров 1 через пневмотические клапаны выгружаются на конвейер дозатор 2, после чего в количестве, необходимом для данного состава смеси, подаются в скип 3, с помощью которого доставляются в бетоносмеситель 5, в который, посредством дозаторов 4, добавляются в требуемых пропорциях цемент, вода и добавки. Затем происходит смешение и выдача готового бетона или раствора в транспортные средства.

Перебазируемая бетоносмесительная установка ПБСУ-40 (рис. 6.8.) циклического действия предназначена для производства бетона, раствора и жесткой бетонной смеси.

Рис. 6.8. Перебазируемая бетоносмесительная установка ПБСУ-40 ОАО «345 Механический завод»

1 – расходные бункеры каменных материалов; 2 – трехкомпонентный дозатор каменных материалов; 3 – скиповый подъемник; 4 – дозатор вяжущих жидкостей; 5 – бетоносмеситель; 6 – расходный силос цемента.

Рис.6.11. Мобильная бетоносмесительная установка ESM «Elba Werk» (Германия).

Рис.6.12а. Бетоносмесительная установка контейнерного типа фирмы «Lintec» (Германия):

1 – контейнер – группа дозаторов; 2 – ковшовый подъемник с опрокидывающимся ковшом; 3 – контейнер – весы, с весами цемента , воды и химических добавок, а также системой фильтрации; 4 – контейнер – смеситель, с двухвальным смесителем принудительного действия; 5 – контейнер – облицовка смесителя, с компрессором; 6 – контейнер – кабина управления, с компьютерным управлением, водяным насосом и насосом для подачи химических добавок.

Рис.6.12б. Технологическая схема бетоносмесительной установки контейнерного типа фирмы «Lintec» (Германия) Принудительного действия!

1 – дозировочный бункер; 2 – дозирующий затвор; 3 – вибратор; 4 – дозатор; 5 – транспортер; 6 – ковшовый подъемник; 7 – опрокидывающийся ковш; 8 – двухвальный бетоносмеситель; 9 – пневмоцилиндр; 10 – трехходовой кран; 11 – насос; 12 – емкость для добавок; 13 – бункер для цемента; 14 – фильтр силоса цемента; 15 – шнек; 16 – цистерна для воды; 17 – дозатор воды; 18 – вентиль; 19 – автомобиль-самосвал; 20 – дозатор цемента; 21 – дозатор добавок; 22 – фильтр.

studfiles.net

3. Приготовление бетонной смеси. Устройство бетоносмесительных установок и бетонных заводов (лабораторная работа № 14)

3.1. Общие сведения

Большинство современных зданий и сооружений возводится с применением бетона или железобетона (армированного бетона). Бетон получают в результате затвердевания правильно подобранной, смешанной до однородного состояния и уплотненной бетонной смеси, состоящей из цемента, воды, заполнителей, в необходимых случаях специальных добавок. Состав смеси должен обеспечить в заданные сроки проектный класс бетона, а в необходимых случаях отвечать специальным требованиям, предъявляемым в отношении морозостойкости, водонепроницаемости и ряда других свойств.

Состав бетонной смеси устанавливает лаборатория путем экспериментальных предварительных подборов. В процессе работ подобранный состав систематически корректируется с учетом изменения влажности заполнителей для обеспечения заданного водоцементного отношения.

Бетонные смеси в зависимости от технологических свойств разделяют на обладающие подвижностью и жесткие. Бетонная смесь, обладающая подвижностью, способна растекаться без расслоения и заполнять форму под влиянием собственной массы или небольшого механического воздействия. Жесткая бетонная смесь требует интенсивного вибрирования для заполнения ею формы и уплотнения.

Подвижность бетонной смеси характеризуется измеряемой в сантиметрах величиной осадки стандартного конуса свежеотформованного из контролируемой бетонной смеси (до 2 см – жесткие, 2-4 см – малоподвижные, 4-15 см – подвижные, более 15 см – литые). Жесткость бетонной смеси определяется по времени вибрации (в секундах) превращающем конус в равновеликий цилиндр. Для особо жестких смесей оно превышает 200 с, для жестких 30-200 с, для малоподвижных 15-30 с.

Для производства бетонной смеси промышленность выпускает бетоносмесительные установки цикличного и непрерывного действия различной производительности, переназначенные для комплектования бетонных заводов круглогодичного действия либо для применения в качестве приобъектных предприятий.

На бетоносмесительных установках цикличного действия используются бетоносмесители с периодически повторяющейся загрузкой компонентов, смешиванием и выгрузкой готовой бетонной смеси.

На бетоносмесительных установках непрерывного действия загрузка компонентов бетона, смешивание и выгрузка готовой бетонной смеси производятся непрерывно.

Бетоносмесительная установка представляет собой комплект технологического оборудования для дозирования компонентов и приготовления бетонной смеси с устройствами для приема компонентов и выдачи готовой бетонной смеси. Оборудование смонтировано на сборно-разборном металлическом каркасе либо отдельными блоками. При блочном решении конструкции сокращаются сроки монтажа и демонтажа, упрощается перевозка установки по железной дороге или автотранспортом.

В состав предприятия по производству бетонной смеси – бетонного завода, помимо бетоносмесительной установки, входят склады заполнителей, энергетическое хозяйство, лаборатория и отдел контроля, заводоуправление с функциональными отделами. Завод может быть оборудован устройством для подогрева или охлаждения компонентов бетонной смеси, а также приготовления водных растворов различных добавок, оборудованием для обогащения (промывки, сортировки) заполнителей, ремонтно-механической мастерской.

3.2. Основное оборудование временных растворных узлов, бетоносмесительных установок и бетонных заводов

3.2.1. Область применения и устройство бетоносмесителей

По характеру работы бетоносмесители бывают:

В смесителях цикличного действия исходные материалы смешиваются отдельными порциями (замесами), каждая новая порция составляющих может быть загружена лишь после того, как из него будет выгружен предыдущий замес. Это позволяет регулировать длительность смешивания в зависимости от состава смеси. В смесителях непрерывного действия исходные материалы загружают с одной стороны, а готовую смесь получают с другой непрерывно. Смесители цикличного действия получили преимущественное распространение, смесители непрерывного действия пока применяют значительно реже, но они, в силу ряда преимуществ, перспективнее.

По способу перемешивания смесители могут быть:

В гравитационных смесителях процесс происходит во вращающихся барабанах, на внутренних поверхностях которых укреплены лопасти. При вращении барабана лопасти сначала поднимают материал, а затем он под действием собственного веса падает вниз; в процессе такого движения происходит смешивание. Гравитационные смесители готовят пластические или подвижные бетоны.

В смесителях с принудительным смешиванием процесс происходит в неподвижном корыте или барабане под воздействием вращающихся лопастей. Такие смесители позволяют готовить жесткие бетонные смеси с водоцементным отношением 0,3 – 0,4, применение которых позволяет сократить расход цемента и ускорить распалубку.

Гравитационные бетоносмесители по конструкции подразделяются на:

опрокидные, в которых загрузка и выгрузка после смешивания производятся с одной стороны, путем опрокидывания барабана; смесительный барабан в этом случае может занимать три положения: загрузки, смешивания и выгрузки;

неопрокидные реверсивные, у которых во время загрузки и смешивания барабан вращается в одну сторону, а при выгрузке – в противоположную;

наклоняющиеся, у которых загрузку производят с одной, выгрузку – с противоположной стороны при наклоне барабана в эту сторону без изменения направления вращения;

неопрокидные с вводным выгрузочным лотком, у которых во время загрузки, смешивания и выгрузки барабан вращается все время в одну сторону, а после прекращения смешивания внутрь барабана вводится выгрузочный лоток, по которому смесь удаляется из барабана.

Цикличные смесители с принудительным смешиванием подразделяются на две группы:

с корытообразным конусом и горизонтально расположенными одним или двумя смешивающими валами;

с корпусом – чашей цилиндрической формы и вертикально расположенными одним или несколькими смешивающими валами.

В смесителях первой группы крепление лопастей на валах ограничивает область применения их по наибольшей крупности заполнителей, в то время как в смесителях с вертикально расположенными валами предусматривается эластичное крепление лопастей, что обеспечивает возможность приготовления бетонных смесей с достаточно крупным заполнителем.

По способу установки смесители подразделяются на:

Первые используются на временных растворных узлах, вторые – при оборудовании постоянно действующих заводов для производства бетонной смеси. Известны так же автобетоносмесители, смонтированные на автомобилях, они способны производить смешивание в движении или транспортировать готовый бетон, перемешивая его во избежание расслоения.

Передвижной гравитационный бетоносмеситель цикличного действия СБ – 30 (рис. 3.1) оборудован скиповым подъемником с ковшом (1) для загрузки смесительного барабана (3) грушевидной формы, дозатором ДВК – 40 для дозирования воды (6) и шкафом для электроаппаратуры с кнопочным управлением (5) работой двигателя. Для смешивания компонентов бетонной смеси барабан устанавливают в рабочее положение под углом 12˚ к горизонту. Выгружают готовую смесь, опрокидывая вращающийся барабан отверстием вниз, причем лопасти, перемещающие смесь в направлении выходного отверстия, способствуют более быстрому опорожнению барабана.

Стационарный гравитационный бетоносмеситель цикличного действия СБ – 3 (рис. 3.2) оборудован опрокидным двухконусным смесительным барабаном (3). Загрузка и выгрузка данного смесителя производится с одного или двух торцов барабана. На внутренней поверхности барабана укреплены лопасти, расположенные по винтовой линии: в одном конусе лопасти правого, в другом – левого направления. Благодаря такой конструкции поднятые вверх составляющие бетонной смеси падают с двух противоположных лопастей встречным сплошным потоком к центру барабана. При этом компоненты интенсивно смешиваются. Вращается смесительный барабан с помощью привода (4) от электродвигателя. Привод (1) наклона барабана бывает электрическим и пневматическим.

Рис. 3.1. Бетоносмеситель СБ – 30:

1 – загрузочный ковш; 2 – механизм подъема ковша; 3 – смесительный барабан; 4 – штурвал; 5 – кнопочное управление работой двигателя; 6 – дозатор ДВК – 40

Рис. 3.2. Бетоносмеситель СБ – 3:

1 – привод для наклона барабана; 2 – отверстия для загрузки и выгрузки материалов; 3 – смесительный барабан; 4 – привод вращения барабана; 5 – станина

Принудительный бетоносмеситель цикличного действия СБ – 80 (рис. 3.3) состоит из неподвижной чаши (8) и лопастного аппарата роторного типа в виде вращающейся траверсы с укрепленными на ней смесительными лопастями и двумя скребками для очистки поверхности смесительной чаши. Угол установки смесительных лопастей можно изменять. Чаша загружается опрокидным ковшом (3) скипового подъемника. Выгружается готовый замес через донный люк чаши, закрываемый при загрузке и перемешивании секторным затвором. Пусковая электроаппаратура привода лопастного вала бетоносмесителя включается и выключается кнопками управления. Загрузкой и разгрузкой чаши управляют с помощью рычагов вручную. Бетоносмеситель оснащен дозатором воды (2). Бетоносмеситель прост и надежен в эксплуатации и эффективно используется на полигонах и рассредоточенных строительных объектах.

Рис. 3.3. Бетоносмеситель СБ – 80:

1 – направляющая ковша подъемника; 2 – дозатор воды; 3 – ковш скипового подъемника; 4 – лебедка скипового подъемника; 5 – редуктор; 6 – электродвигатель; 7 – рама; 8 – чаша; 9 – рукоятка затвора

Бетоносмесители непрерывного действия с принудительным перемешиванием выпускаются для приготовления жестких и подвижных бетонных смесей. Смеситель (рис. 3.4) состоит из стального корпуса (2), внутри которого вращаются в разные стороны два лопастных вала (3). Привод смесителя состоит из электродвигателя, клиноременной передачи, редуктора и зубчатой пары (1), вращающей валы (3). Отдозированные сухие компоненты непрерывным потоком поступают в зону сухого смешивания корпуса (2). В конце зоны в барабан подается вода. Лопастные валы при вращении обеспечивают интенсивное перемещение встречных потоков бетонной смеси в поперечном направлении и ее медленное продвижение вдоль корпуса смесителя к копильнику (5) с выгрузочным устройством.

Рис. 3.4. Бетоносмеситель непрерывного действия с принудительным перемешиванием:

1 – зубчатая пара; 2 – корпус; 3 – лопастные валы; 4 – лопасти; 5 – копильник с выгрузочным устройством

Гравитационный бетоносмеситель непрерывного действия (рис. 3.5) представляет собой вращающийся барабан (2), установленный на опорных роликах (8), попарно размещенных у входного и выходного концов барабана и шарнирно укрепленных на жесткой опорной раме (9).

Рис. 3.5. Гравитационный бетоносмеситель непрерывного действия:

1 – лопасти; 2 – вращающийся барабан; 3 – струйно-распылительная трубка; 4 – загрузочная воронка; 5 – электродвигатель; 6 – соединительная муфта; 7 – зубчатый редуктор; 8 – опорные ролики; 9 – опорная рама; 10 – упорные ролики

Для предотвращения горизонтального смещения барабана при перемешивании бетонной смеси на раме смонтированы упорные ролики (10). Барабан приводится в действие от электродвигателя (5) через соединительную муфту (6), зубчатый редуктор (7) и зубчатый венец, приваренный к барабану. Внутри барабана неподвижно укреплены по винтовой линии лопасти (1), обеспечивающие при вращении свободное падение бетонной смеси и ее передвижение в продольном направлении от загрузочной воронки (4) к выгрузочному отверстию. К внутренней стороне вертикальной стенки воронки прикреплена струйно-распылительная трубка (3) с соплом для подачи воды.

3.2.2. Дозаторы

Для точного дозирования исходных составляющих бетонной смеси применяют дозаторы.

Цикличное или непрерывное дозирование осуществляют с помощью дозаторов для заполнителей цемента, воды и добавок.

Дозаторы цикличного действия отмеривают загруженную в мерник дозу материала и после разгрузки повторяют цикл.

Дозаторы непрерывного действия выдают равномерным потоком материал, отмериваемый непрерывно.

По принципу действия дозаторы бывают:

Объемные дозаторы просты по конструкции, однако, на них трудно обеспечивать необходимую точность дозирования сыпучих составляющих бетонной смеси. Объясняется это влиянием физико-механических свойств сыпучих материалов (влажность, крупность, объемная масса), а так же способом заполнения мерника (интенсивность и высота истечения, степень уплотнения). Погрешность дозирования повышается с увеличением крупности материалов, интенсивности и высоты его истечения. Объемные дозаторы жидкости равноценны по точности дозирования весовым дозаторам, поэтому их широко используют при приготовлении бетонной смеси.

Объемное дозирование сыпучих составляющих применяется на отдельно стоящих бетоносмесителях и бетоносмесительных установках непрерывного действия малой производительности.

Весовые дозаторы сыпучих составляющих бетонной смеси дают более высокую точность дозирования. Поэтому весовое дозирование сыпучих компонентов применяют повсеместно на бетоносмесительных установках средней и большой производительности.

Объемно-весовые дозаторы предназначены для дозирования компонентов бетона на легких заполнителях – керамзитобетона. По объему дозируют керамзит, поскольку его доза по массе не является характерной величиной из-за колебания в широких пределах величины объемной массы.

Суммарная заданная масса керамзита и песка обеспечивается добавлением необходимого количества песка по массе.

По способу управления дозаторы бывают:

с ручным управлением;

с дистанционным управлением;

с автоматическим управлением.

При ручном управлении цикличных дозаторов открывают и закрывают впускные и выпускные затворы вручную. При управлении дозаторами непрерывного действия вручную изменяют производительность, регулируя высоту слоя материала или скорость его передвижения.

При дистанционном управлении загрузку, дозирование и выгрузку материалов производят с пульта управления. Дозировщик, наблюдая за стрелками циферблатных указателей, нажимает соответствующие кнопки (ключи, тумблеры) управления исполнительными механизмами загрузки и выгрузки мерника дозатора.

В дозаторах непрерывного действия дистанционное регулирование их производительности осуществляют с пульта.

При автоматическом управлении загрузка, дозирование и выгрузка материалов на цикличных дозаторах и изменение производительности дозаторов непрерывного действия происходят автоматически.

В дозаторах цикличного действия ручное и дистанционное управление применяют как на объемных, так и на весовых дозаторах, автоматическое – только на весовых. В дозаторах непрерывного действия ручное управление используют при объемном дозировании, дистанционное – при объемном и весовом, автоматическое – при весовом.

Допускаемые нормативами отклонения не должны превышать для цемента и воды +1% для заполнителей +2%.

3.2.3. Склады

Для хранения цемента используют капитальные (железобетонные) и инвентарные (металлические) склады. Склад представляет собой загружаемую сверху и разгружаемую снизу высокую цилиндрическую емкость – силос.

Заполнители хранят в штабелях или бункерах раздельно по фракциям на складах, функционирующих круглогодично, зимой осуществляется разогрев заполнителей.

Как открытые, так и закрытые склады размещают на забетонированных площадях с надлежащим уклоном для быстрого отвода воды, дренирующей сквозь толщу материала.

Для хранения химических добавок используют закрытые герметически защищенные емкости.

3.3. Классификация бетонных заводов, устройство заводов и бетоносмесительных установок

По назначению бетонные заводы разделяются на:

Районные обслуживают строительство в радиусе до 30 – 50 км. Центральный завод обслуживает крупное строительство, а приобъектный – мелкое сосредоточенное строительство.

По возможности перебазирования различают заводы:

неперебазируемые, стационарные;

инвентарные, собираемые из отдельных перевозимых блоков;

передвижные, монтируемые на автомобилях.

Бетонные заводы разделяют по схемам компоновки смесительного цеха на:

башенные;

партерные.

На заводах, оборудованных по башенному типу (рис. 3.7), составляющие бетонной смеси поднимают на необходимую высоту с целью достижения самотечного движения.

Рис. 3.7. Бетонный завод, оборудованный по башенному типу:

1 – циклон; 2 – фильтр; 3 – вентилятор; 4 – поворотная воронка; 5 – ленточный конвейер; 6 – расходные бункеры для заполнителей; 7 – дозатор воды; 8 – дозатор пластификаторов; 9 – расходный бункер; 10 – бетоносмеситель; 11 – загрузочный бункер; 12 – автоматические дозаторы для цемента и заполнителей; 13 – расходный бункер для цемента; 14 – шнековый транспортер

Заполнители подаются на верхний ярус башни от приемных бункеров с помощью ленточного конвейера (5), поворотной воронкой (4) распределяются по расходным бункерам (6). Из них самотеком материалы поступают в автоматические весовые дозаторы с пневмоуправлением. Цемент подается со склада пневмотранспортом в циклон (1), где в целях облегчения его дозирования происходит отсасывание воздуха вентилятором (3) через многорукавный фильтр (2). Затем цемент подается в расходный бункер шнековым транспортером (14).

Для дозировки воды и пластификатора служат отдельные дозаторы (7) и (8). Сухие компоненты поступают в расходный бункер (9), а из него в бетоносмесители (10). Их может быть несколько, обычно два или четыре. Бетон разгружается в загрузочные бункеры (11), а из них в автосамосвалы, транспортирующие бетон на объекты.

Как указывалось ранее, по принципу работы бетоносмесительные установки бывают цикличного и непрерывного действия. Бетоносмесительные установки цикличного действия можно подразделить на постоянно действующие и инвентарные (сборно-разборные), перебазируемые по окончании строительства на новую площадку ( рис. 3.8).

Рис. 3.8. Инвентарная бетоносмесительная установка:

1 – ковш загрузочного устройства; 2 – секторный склад; 3 – скрепер для подачи заполнителей; 4 – распределительное устройство; 5 – рама; 6 – расходный бункер цемента; 7 – дозировочно-смесительный блок; 8 – питатель песка

В зависимости от компоновки основного технологического и подъемно-транспортного оборудования установки цикличного действия подразделяются на одноступенчатые (вертикальные) и двухступенчатые (партерные). Принцип действия при вертикальной компоновке описан выше.

При партерной компоновке (рис. 3.9) сыпучие материалы дважды поднимают при прохождении технологического цикла: сначала конвейером (2) и элеватором (5) в расходные бункеры (4) и вторично – конвейером (13) в бетоносмесители (10). При этом высота установки небольшая, а размеры в плане значительны.

Рис. 3.9. Схема партерной бетоносмесительной установки:

1 – конвейер для подачи заполнителей со склада; 2 – конвейер для подачи заполнителей в расходные бункеры бетоносмесительной установки; 3 – поворотная воронка; 4 – расходные бункеры; 5 – элеватор для подачи цемента; 6 – дозаторы для сыпучих материалов; 7 – воронка дозированных сыпучих материалов; 8 – цементовоз; 9 – дозатор воды; 10 – бетоносмеситель; 11 – раздаточный бункер готовой смеси; 12 – автобетоновоз; 13 – конвейер для подачи отдозированных сыпучих материалов в бетоносмеситель

Инвентарная бетоносмесительная установка цикличного действия малой производительности (рис. 3.10) оборудована цикличным бетоносмесителем (3), складом цемента и устройством для подогрева заполнителей.

Рис. 3.10. Инвентарная бетоносмесительная установка цикличного действия малой емкости:

1 – постамент установки; 2 – выгрузочная воронка; 3 – цикличный бетоносмеситель; 4 – ковш; 5 – бункер с откидной крышкой; 6 – весовые дозаторы

Бункер (5) с откидной крышкой имеет три отсека – для цемента, крупного и мелкого заполнителей. Под бункером расположены весовые дозаторы (6) – однофракционный для цемента и двухфракционный для заполнителей. Отдозированные составляющие подаются ковшом (4) в смеситель. Готовая смесь отгружается в автосамосвалы через выгрузочную воронку (2). Заполнители транспортируются в расходный бункер (5) из открытых штабелей автопогрузчиком, а цемент со склада – винтовым конвейером. Дистанционный пульт управления расположен на постаменте (1) установки.

Для обслуживания рассредоточенных объектов с незначительными объемами бетонных работ могут быть использованы передвижные бетоносмесительные установки (рис. 3.11). Их монтируют на специальных трейлерных прицепах и перевозят с объекта на объект на буксире.

Рис. 3.11. Схема высокомобильной смесительной установки:

1 – смеситель; 2, 8 – ленточные конвейеры; 3 – ленточный питатель; 4 – отопительный регистр; 5 – дозаторы заполнителей; 6 – дозатор вяжущих; 7 – бункер вяжущих; 9 – приемный бункер

Схема бетоносмесительной установки непрерывного действия представлена на рисунке 3.12.

Рис. 3.12. Автоматизированная бетоносмесительная установка непрерывного действия СБ – 109:

1 – приемная воронка; 2 – наклонный ленточный конвейер; 3 – погрузчик; 4 – расходные бункеры заполнителей; 5 – силос для цемента; 6 – наклонный ленточный конвейер в кожухе; 7 – смеситель; 8 – передвижной вагон

3.4. Автоматизация бетонных заводов и установок

Основными операциями, подлежащими автоматизации, являются:

прием исходных материалов;

подогрев и регулирование температуры материалов;

регулирование уровня наполненности материалами складов;

контроль за влажностью и гранулометрическим составом заполнителей;

точность дозирования материалов;

контроль продолжительности их перемешивания и своевременности выдачи смеси.

Приборы (датчики, реле, компьютеры) выполняют:

автоматическое слежение за объектом и выработку сигналов о его состоянии;

прием сигналов и выработку компьютером на их основе решения о том или ином действии;

подачу компьютером электрического сигнала;

прием сигнала исполнительным устройством;

исполнение команды.

Автоматизация бетонных заводов может быть частичной или полной. Созданы и действуют полностью автоматизированные бетонные заводы.

studfiles.net

Бетоносмесительная установка

Использование: устройства для приготовления строительных растворов. Сущность: установка содержит раму, скрепер, цементный склад и склад инертных компонентов бетонной смеси в виде отдельных секторов, каждый из которых имеет наклонное днище, заканчивающееся питателем с боковыми стенками, образующими окно для выпуска инертного компонента, дозаторы с весами цемента и инертных компонентов, емкость для воды, загрузочный ковш. Сектора склада инертных компонентов выполнены веерообразно. Окна питателей секторов склада инертных компонентов снабжены козырьками в направляющих, закрепленных на раме, причем торец заслонки, контактирующей с соответствующим компонентом бетонной смеси, установлен с зазором относительно днища соответствующего сектора. 5 з. п. ф-лы, 8 ил.

Изобретение относится к устройствам для изготовления строительных растворов в промышленности строительных материалов.

Известна бетоносмесительная установка, содержащая раму, скреперный ковш, склады цемента и инертных заполнителей в виде расположенных веерообразно с наклонными днищами питателей, дозаторы, емкость для воды, скиповый подъемник, смеситель, вибраторы, смонтированные на днище питателей. Недостатком известной конструкции бетоносмесительной установки является сложность регулировки объема подаваемых компонентов бетонной смеси, что ухудшает качество смеси. Целью предлагаемого изобретения является повышение качества смеси. Изобретение поясняется чертежами, где на фиг. 1 изображена бетоносмесительная установка, общий вид; на фиг. 2 склад инертных заполнителей, вид сверху; на фиг. 3 сечение А-А на фиг. 2; на фиг. 4 сечение Б-Б на фиг. 3; на фиг. 5 питатель с горизонтальными направляющими; на фиг. 6 питатель с вертикальными направляющими; на фиг. 7 питатель с направляющей, установленной под углом естественного откоса инертного компонента смеси; на фиг. 8 питатель с подвижным горизонтальным участком днища сектора склада инертных заполнителей. Бетоносмесительная установка содержит раму 1, склады 2, 3 цементного и инертных заполнителей бетонной смеси, причем последние выполнены в виде отдельных секторов 4, 5, 6, каждый из которых имеет наклонное днище 7, заканчивающиеся питателем с боковыми стенками 8, образующими совместно с днищем 7 окно для выпуска инертного компонента; дозаторы 9 цемента и инертных компонентов с весами 10, емкость для воды (на чертежах не показана), скрепер 11 и загрузочный ковш 12. Сектора 4, 5, 6 склада 3 инертных компонентов разделены между собой вертикальными стенками 13, 14, в которые скрепером 11 осуществляется подача компонентов смеси. Днище 7 секторов 4, 5, 6 склада 3 инертных компонентов выполнено наклонным под углом естественного откоса соответствующего инертного компонента. В передней части днище 7 каждого сектора 4, 5, 6 склада 3 инертных компонентов совместно с боковыми стенками 13, 14 образует окна для выпуска инертных компонентов в ковш 12. Под днищем 7 в передней его части прикреплен вибратор 15. Днище 7 заканчивается горизонтальным участком 16, переходящим в наклонный участок под углом естественного откоса инертного компонента, заполняющего данный сектор склада 3. Задняя часть 7 склада может иметь угол, превышающий угол естественного откоса инертного компонента, заполняющего данный сектор склада 3. Боковые стенки 8 выпускного окна, неподвижно прикрепленные к раме 1, выполнены в виде изогнутых кронштейнов, на которых установлена резиновая прокладка 17. На последней лежит днище 7. Сбоку к днищу 7 и боковым стенкам 8 крепится эластичный фартук 18. Ширина выпускных окон каждого из секторов 4, 5, 6, клада 3 инертных компонентов выполнена пропорционально углам внутреннего трения инертного компонента, заполняющего данный сектор склада 3. Горизонтальные участки 16 каждого из секторов 4, 5, 6 склада 3 инертных компонентов могут быть выполнены за одно целое и под этим общим для всех участком днища закреплен вибратор 15. В верхней части выпускного окна установлен козырек 19, который имеет возможность перемещаться в направляющих 20. Направляющие 20 могут быть расположены вертикально, горизонтально, или под углом

естественного откоса инертного компонента, заполняющего данный сектор склада 3. Задняя часть 7 склада может иметь угол, превышающий угол естественного откоса инертного компонента, заполняющего данный сектор склада 3. Боковые стенки 8 выпускного окна, неподвижно прикрепленные к раме 1, выполнены в виде изогнутых кронштейнов, на которых установлена резиновая прокладка 17. На последней лежит днище 7. Сбоку к днищу 7 и боковым стенкам 8 крепится эластичный фартук 18. Ширина выпускных окон каждого из секторов 4, 5, 6, клада 3 инертных компонентов выполнена пропорционально углам внутреннего трения инертного компонента, заполняющего данный сектор склада 3. Горизонтальные участки 16 каждого из секторов 4, 5, 6 склада 3 инертных компонентов могут быть выполнены за одно целое и под этим общим для всех участком днища закреплен вибратор 15. В верхней части выпускного окна установлен козырек 19, который имеет возможность перемещаться в направляющих 20. Направляющие 20 могут быть расположены вертикально, горизонтально, или под углом  естественного откоса. Бетоносмесительная установка работает следующим образом. Скрепером 11 инертные компоненты бетонной смеси загружаются в секторные отсеки 4, 5, 6 склада 3. В качестве заполнителей обычно используется щебень двух фракций крупностью 15-20 мм и 40-70 мм, а также песок. Склад цемента загружается цементовозом. Инертными компонентами заполняются соответствующие сектора 4, 5, 6 склада заполнителей 3. Под действием силы тяжести и внутреннего трения сыпучий компонент образует на днище 7 откос под углом, соответствующим углу естественного откоса данного компонента. Выпуска инертных компонентов из выпускного окна не происходит, так как угол естественного откоса

естественного откоса. Бетоносмесительная установка работает следующим образом. Скрепером 11 инертные компоненты бетонной смеси загружаются в секторные отсеки 4, 5, 6 склада 3. В качестве заполнителей обычно используется щебень двух фракций крупностью 15-20 мм и 40-70 мм, а также песок. Склад цемента загружается цементовозом. Инертными компонентами заполняются соответствующие сектора 4, 5, 6 склада заполнителей 3. Под действием силы тяжести и внутреннего трения сыпучий компонент образует на днище 7 откос под углом, соответствующим углу естественного откоса данного компонента. Выпуска инертных компонентов из выпускного окна не происходит, так как угол естественного откоса  при отсутствии вибрации большой, а длина горизонтального участка 16 выполняется такой, чтобы линия, соединяющая торцы козырька 19 и торцы горизонтального участка днища 7, была наклонена к горизонту под углом

при отсутствии вибрации большой, а длина горизонтального участка 16 выполняется такой, чтобы линия, соединяющая торцы козырька 19 и торцы горизонтального участка днища 7, была наклонена к горизонту под углом  естественного откоса. Вся масса инертного компонента, заполняющего сектор склада 3, опирается на днище 7. Ковш 12 установлен под днищем 7 секторов 4, 5, 6 склада 3. Включается пневмокомпрессор (на чертежах не показан), после чего сжатый воздух через воздухопроводящую систему подается в пневмовибратор 15, который под действием сжатого воздуха создает вибрацию днищам 7 секторов 4, 5, 6. При подаче сжатого воздуха в пневмовибратор 15 (можно использовать и электрический вибратор) последний создает возмущающее усилие, под действием которого днище 7 каждого из секторов 4, 5, 6 начинают колебаться. Это приводит к уменьшению силы трения между отдельными частицами инертных компонентов бетонной смеси, в результате чего уменьшается угол

естественного откоса. Вся масса инертного компонента, заполняющего сектор склада 3, опирается на днище 7. Ковш 12 установлен под днищем 7 секторов 4, 5, 6 склада 3. Включается пневмокомпрессор (на чертежах не показан), после чего сжатый воздух через воздухопроводящую систему подается в пневмовибратор 15, который под действием сжатого воздуха создает вибрацию днищам 7 секторов 4, 5, 6. При подаче сжатого воздуха в пневмовибратор 15 (можно использовать и электрический вибратор) последний создает возмущающее усилие, под действием которого днище 7 каждого из секторов 4, 5, 6 начинают колебаться. Это приводит к уменьшению силы трения между отдельными частицами инертных компонентов бетонной смеси, в результате чего уменьшается угол  естественного откоса. Так как вибратор 15 закреплен на общем для всех секторов 4, 5, 6 горизонтальном участке, то воздействие на все инертные компоненты осуществляется одновременно, т.е. у всех уменьшается угол естественного откоса

естественного откоса. Так как вибратор 15 закреплен на общем для всех секторов 4, 5, 6 горизонтальном участке, то воздействие на все инертные компоненты осуществляется одновременно, т.е. у всех уменьшается угол естественного откоса  . Под воздействием вибратора инертные компоненты придут в движение и будут течь в направлении выпускного окна, а оттуда в ковш 12. В силу того, что вибрируют днища 7 всех секторов 4, 5, 6, толщина слоя потока будет определяться расстоянием между торцом козырька 19 и днищем 7. Однако ширины выпускных окон различным, они пропорциональны углу внутреннего трения инертных компонентов, поэтому ширина потока инертных компонентов будет разная. В итоге объем, поступающий в ковш 12 смеси, будет соответствовать необходимой пропорции. После того как будет достигнут требуемый вес смеси, вибратор 15 отключается от пневмосети. При отсутствии вибрации инертные компоненты перестанут двигаться, так как угол внутреннего трения у них увеличится, т. е. поверхность откоса инертного компонента будет иметь в сечении линию, направленную под углом

. Под воздействием вибратора инертные компоненты придут в движение и будут течь в направлении выпускного окна, а оттуда в ковш 12. В силу того, что вибрируют днища 7 всех секторов 4, 5, 6, толщина слоя потока будет определяться расстоянием между торцом козырька 19 и днищем 7. Однако ширины выпускных окон различным, они пропорциональны углу внутреннего трения инертных компонентов, поэтому ширина потока инертных компонентов будет разная. В итоге объем, поступающий в ковш 12 смеси, будет соответствовать необходимой пропорции. После того как будет достигнут требуемый вес смеси, вибратор 15 отключается от пневмосети. При отсутствии вибрации инертные компоненты перестанут двигаться, так как угол внутреннего трения у них увеличится, т. е. поверхность откоса инертного компонента будет иметь в сечении линию, направленную под углом  естественного откоса, соединяющую торцы горизонтального участка 16 днища 7 и козырька 19. Ковш 12 поднимается и высыпает смесь инертных компонентов в смеситель, куда затем подается цемент из склада 2 и вода из емкости или непосредственно из водопровода, после чего происходит приготовление бетона, а после готовности выдача. При подаче инертных компонентов из склада 3 в силу того, что движение осуществляется принудительно под действием вибрации, высота склада 3 может быть и низкой. При выполнении части днища 7 с углом наклона, равным углу

естественного откоса, соединяющую торцы горизонтального участка 16 днища 7 и козырька 19. Ковш 12 поднимается и высыпает смесь инертных компонентов в смеситель, куда затем подается цемент из склада 2 и вода из емкости или непосредственно из водопровода, после чего происходит приготовление бетона, а после готовности выдача. При подаче инертных компонентов из склада 3 в силу того, что движение осуществляется принудительно под действием вибрации, высота склада 3 может быть и низкой. При выполнении части днища 7 с углом наклона, равным углу  естественного откоса, исключается неполная разгрузка склада 3 от инертных компонентов. В случае необходимости изменения соотношения инертных компонентов в бетонной смеси можно, сдвигая козырек 19, получить необходимое соотношение. При перемещениях заслонки уменьшится (увеличится) высота потока h, т. е. поток будет иметь меньшую или большую, в зависимости от направления сдвига толщину. В связи с тем, что ширина выпускных окон не изменяется, а меняется высота потока, можно, не меняя режим работы вибратора, изменить количество поступаемого инертного компонента в ковш 12 (не меняя продолжительность работы вибратора). В связи с тем, что не изменится продолжительность работы вибратора 15, производительность бетоносмесительной установки остается постоянной не зависимо от состава бетонной смеси. Увеличить диапазон изменения соотношения инертных компонентов бетонной смеси позволяет использование подвижного горизонтального участка 21 днища 7 склада 3. При его укорочении толщина потока инертного компонента увеличивается. Оперируя длиной горизонтального участка 7 склада 3 и положением козырька 19, можно достаточно точно выдержать соотношение компонентов с учетом разброса их параметров, например, по фракционному составу.

естественного откоса, исключается неполная разгрузка склада 3 от инертных компонентов. В случае необходимости изменения соотношения инертных компонентов в бетонной смеси можно, сдвигая козырек 19, получить необходимое соотношение. При перемещениях заслонки уменьшится (увеличится) высота потока h, т. е. поток будет иметь меньшую или большую, в зависимости от направления сдвига толщину. В связи с тем, что ширина выпускных окон не изменяется, а меняется высота потока, можно, не меняя режим работы вибратора, изменить количество поступаемого инертного компонента в ковш 12 (не меняя продолжительность работы вибратора). В связи с тем, что не изменится продолжительность работы вибратора 15, производительность бетоносмесительной установки остается постоянной не зависимо от состава бетонной смеси. Увеличить диапазон изменения соотношения инертных компонентов бетонной смеси позволяет использование подвижного горизонтального участка 21 днища 7 склада 3. При его укорочении толщина потока инертного компонента увеличивается. Оперируя длиной горизонтального участка 7 склада 3 и положением козырька 19, можно достаточно точно выдержать соотношение компонентов с учетом разброса их параметров, например, по фракционному составу.Формула изобретения

1. БЕТОНОСМЕСИТЕЛЬНАЯ УСТАНОВКА, содержащая раму, скреперный ковш, склад цемента, склад инертных заполнитнелей в виде расположенных секторами веерообразно с наклонными днищами питателей, дозаторы, емкость для воды, скиповой подъемник, смеситель, вибраторы, смонтированные на днище каждого питателя, отличающаяся тем, что, с целью повышения качества смеси, каждый питатель выполнен с приспособлением регулирования высоты потока заполнителя в виде козырька, установленного с возможностью перемещения в направляющих, закрепленных на раме, причем рабочая торцевая поверхность козырька расположена с зазором относительно днища, а днище питателя имеет соединенный с наклонным участком горизонтальный участок. 2. Установка по п.1, отличающаяся тем, что направляющие козырька установлены горизонтально. 3. Установка по п.1, отличающаяся тем, что направляющие козырька установлены вертикально. 4. Установка по п.1, отличающаяся тем, что направляющие козырька установлены под углом естественного откоса инертного компонента смеси. 5. Установка по пп. 1 и 2, отличающаяся тем, что горизонтальный участок днищ секторов склада инертных компонентов бетонной смеси выполнен по крайней мере из двух частей, одна из которых установлена с возможностью перемещения. 6. Установка по пп. 1,2 и 5, отличающаяся тем, что установленная с возможностью перемещения горизонтальная часть днища размещена над подъемником, причем длину L горизонтального участка днища определяют из соотношения L=h/tg , где n - высота потока компонентов бетонной смеси

, где n - высота потока компонентов бетонной смеси  - угол естественного откоса.

- угол естественного откоса.РИСУНКИ

Рисунок 1, Рисунок 2, Рисунок 3, Рисунок 4, Рисунок 5, Рисунок 6, Рисунок 7, Рисунок 8www.findpatent.ru

классификация, как выбрать бетонную установку

Бетоносмесительная установка (БСУ) предназначена для производства бетонного раствора в промышленных масштабах с учетом всех технологических особенностей. Бетоносмесительные установки получили широкое распространение в следующих сферах:

- Строительство автомобильных дорог, аэродромов, мостов, железнодорожных магистралей, дамб и плотин.

- Изготовление товарного бетона, плит, блоков, перекрытий, бордюров, колец и других железобетонных изделий.

Бетоносмесительное оборудование этого типа предоставляет пользователям большое количество преимуществ:

- Широкие возможности по автоматизации технологического процесса.

- Экономный расход материалов.

- Точное поддержание заданных технологических параметров.

- Высокая производительность работы.

- Сжатые сроки монтажа и запуска в эксплуатацию.

Бетоносмесительная установка существенно сокращает трудоемкость такого сложного технологического процесса, как приготовление бетона в промышленных объемах.

Как выбрать установку для получения бетона?