шлаковый бетон. Бетон шлаковый

Шлак больше не идет на свалку

Когда о чем-нибудь хотят сказать, что оно никуда не годится, говорят: это — шлак. Так называются отходы, которые получаются после того, как в доменных печах сварят чугун. Отходов этих бывает очень много, — целые железнодорожные составы едва успевают их увозить с территории, окружающей доменную печь.

Было время, когда считалось, что шлак ни для чего применить нельзя, и его выбрасывали на свалку. Поэтому-то и само слово «шлак» стало нарицательным.

Что же представляет собою шлак, получивший столь незавидную известность?

Если бы нашелся такой смельчак, который решился, несмотря на тысячеградусную температуру, заглянуть в доменную печь в тот самый момент, когда из нее собираются выпускать расплавленный металл, его глазам предстала бы такая картина: жидкий чугун весь собрался на самом дне печи, похожей на огромный глубокий колодезь, а на его поверхности, как это бывает при варке жирного супа, плавает еще какая-то пена. Однако пена эта вовсе не такая безобидная, как та, что мирно бурлит на поверхности кастрюли с супом.

Железнодорожные составы едва успевали увозить шлак.Так выглядит шлак.

Из кратера вулкана начинают вырываться газы и огненная лава.

Это и есть огненно-жидкий шлак. Состоит он из тех самых веществ, которые встречаются в горных породах, в песке, глине и цементе.

Однако возникает вопрос: если в шлаке имеются такие ценные примеси, почему же его выбрасывали на свалку?

Справедливость требует сказать, что попыток найти полезное применение для шлака было не так уже мало. Еще в прошлом веке обратили внимание на одно очень интересное обстоятельство. Если шлаку не дать остынуть и превратиться в твердое состояние, а прямо из доменной печи вылить его в воду, он немедленно начнет шипеть, потом растрескиваться и, в конце концов, распадется на отдельные зерна — гранулы.

Какое найти им применение? К этой мысли ученые возвращались вновь и вновь.

Из шлака попробовали делать щебень. Но он оказался слишком тяжелым, и от него отказались. Потом решили попытаться приготовить с помощью шлака цемент. Попытки эти увенчались успехом. Из отходов, получающихся во время варки чугуна, стали делать один из лучших каменных клеев. Его назвали шлако-портландцементом.

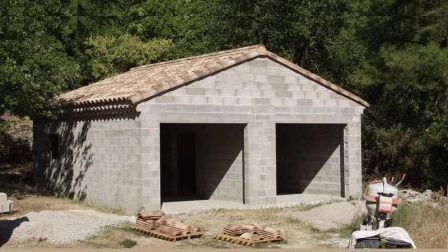

Затем кому-то пришла в голову мысль: а почему бы не попробовать сделать из шлака блоки — этакие большие кирпичи, из которых можно было бы складывать дома так же, как это делают из обыкновенных кирпичей? Приготовили специальные формы, в которые стали разливать шлак. А когда он застывал, блоки вынимали из форм и отправляли на стройки. Дома получались такие же, как из кирпича. Только были они тяжелее кирпичных.

Стали искать способы, как бы облегчить шлаковые кирпичи. Но как ни пытались, ничего не получалось. Противники шлака предлагали прекратить бесполезную трату времени и отказаться от мысли, что из него удастся сделать кирпичи полегче.

Но у шлака оказалось много сторонников. Они утверждали, что, после того, как сделано больше чем полдела, было бы безрассудством не довести его до конца. И поиски ключа, который позволил бы полностью раскрыть тайну шлака, продолжались.

После долгого и внимательного изучения ученые пришли к заключению, которому суждено было сыграть самую важную роль в решении дальнейшей судьбы шлака. Заключение это было коротко и просто. «Шлак, — сказали они, — это то же самое, что огненная лава, которая бьет, клокочет и с шумом вырывается из кратера во время извержения вулкана». Только когда речь идет о вулкане, люди имеют дело со стихийным явлением природы, которое нельзя остановить или, наоборот, заставить действовать тогда, когда это нам наиболее удобно. Домна же — это вулкан «ручной», и ее можно заставить делать то, что захочет человек.

Вулканическая лава, бьющая из кратера, всегда бывает насыщена газами. Стоит только лаве с невероятной силой вырваться из заточения, в котором она находилась глубоко под землей, как неизменно сопутствующие ей газы, почувствовав свободу, быстро начинают расширяться. Под действием их лава закипает и вспенивается бесчисленным множеством пузырьков. Так бывает, когда открывают бутылку с каким-нибудь шипучим напитком. А потом лава начинает медленно застывать. И тогда на поверхности земли, недавно еще содрогавшейся от ударов, похожих на раскаты грома, вместо огнедышащего потока, сжигавшего всё на своем пути, остается камень.

Вы берете его в руки и поражаетесь необыкновенной легкости. Про него говорят, что он почти невесом. И это недалеко от истины.

Камень этот — пемза. Он в пять раз легче воды и гораздо легче дерева. Он прочен и хорошо сохраняет тепло. Поэтому строители не раз думали, как было бы хорошо, если б они могли строить дома из пемзы. Но камень этот в природе встречается очень редко, и от мысли возводить из него здания пришлось отказаться.

Однако если нельзя найти достаточно пемзы в природе, то почему бы не научиться приготовлять ее искусственным способом? Этот вопрос многие задавали себе часто. И, думая об этом, всякий раз первым делом вспоминали о шлаке.

В разное время в некоторых странах сделали даже попытки «вспенить» шлак и заставить его стать таким же легким и пористым, как пемза. Для этого шлак прямо из домны выпускали в глубокую яму, дно которой устилали влажным песком. Однако ничего из этой затеи не выходило. И застывший шлак не напоминал пемзу.

Тогда решили попробовать раскаленную пену направлять из печи в желоб, по которому всё время текла холодная проточная вода. Но и из этого тоже ничего не получилось: шлак вспенивался не весь, а поры выходили большие. Пробовали из него снова делать блоки. Но они оказывались такими же тяжелыми, как и те, что получались прежде.

В 1948 году два инженера, работавшие в научно-исследовательском строительном институте, попытались решить задачу, которая всё еще оставалась нерешенной. Однако одно дело — быть самим в чем-то уверенным, иное — убедить других в том, что решение, предлагаемое ими, правильно. Инженеры хорошо понимали это. И всё же печальная история предыдущих попыток не остановила их. Они были убеждены, что тщательно разработали свой план, и смело принялись его осуществлять.

План же этот заключался вот в чем. Расплавленный шлак вместе с холодной водой должен был направляться через воронку в центр специально построенной установки, похожей на большой вентилятор.

Попав на быстро вращающиеся лопасти «вентилятора», воде и жидкий еще шлак немедленно разбрызгивались. Вода вспенивала шлак и тут же испарялась. Шлак же, ставший уже пористым, подхваченный сильной воздушной волной, пролетев по воздуху полтора-два метра, падал остывший на металлическую плиту.

Казалось, теперь-то он обязательно превратится в камень, похожий на пемзу. Однако инженеров ожидало глубокое разочарование. Комья, упавшие на плиту, получались такими же тяжелыми, как и прежде. А иногда они вдруг начинали звенеть, как стекло, так что никакой речи о том, чтобы из них делать блоки, и не могло быть.

«Как же быть? — размышляли инженеры,— Как найти ошибку, из-за которой рушился весь разработанный с такой тщательностью план?»

Из доменного шлака решили попробовать приготовить бетон...Вес шлака стал сразу втрое легче.

— Может быть,— высказал предположение один из них, — всё дело в том, что шлак брали остывший и потом его снова плавили? Не попробовать ли направить в «вентилятор» шлак прямо из домны?

Мысль эта всем понравилась, и было решено установку переделать так, чтобы ею было удобно пользоваться вблизи доменной печи.

И вот, спустя почти пять лет после начала опытов в институте, их стали продолжать на металлургическом заводе. Новую установку поместили так, чтобы не мешать людям, варившим чугун. Поэтому шлак приходилось доставлять к ней в ковшах-вагонетках, в которых обычно развозят расплавленный чугун.

После того, как все приготовления были закончены, запустили машину и из опрокинутого ковша на ее вертящиеся лопасти потекла расплавленная струя.

Машина работала исправно, всё шло как будто хорошо, и присутствующим не терпелось скорее посмотреть, каков будет теперь результат.

Наконец вентилятор остановили и люди бросились подбирать куски остывшего шлака. По наружному виду к нему как будто никаких претензий предъявить было нельзя. Комья хорошо вспенились, и, взяв их в руку, сразу можно было заметить, что они стали гораздо легче. Их собрали и положили на весы. И оказалось, что шлак действительно стал вдвое легче. Но всё-таки он еще оставался тяжелее пемзы.

Один из инженеров попробовал сыпать в расплавленный шлак угольную пыль и известь, надеясь, что газ, который начнет при этом выделяться, сделает шлак еще более пористым и легким. Однако всё было напрасно, — вес комьев не уменьшался ни на один грамм.

Опыты продолжались. И вдруг кубометр вспененного шлака вместо тысячи ста килограммов стал весить только семьсот.

Все наперебой стали поздравлять инженеров. А они от растерянности не знали даже, что сказать в ответ, — настолько это было неожиданно.

Наконец, объяснение странного происшествия было найдено. До сих пор подававшийся для опытов шлак имел температуру 1 300 градусов. У того же, который доставили в последний раз, она случайно оказалась на сто градусов больше. И какой это сразу дало скачок!

Теперь всё было понятно. Значит, самое главное — в температуре. А раз так, то и переработку шлака надо вести поближе к доменной печи, чтобы он не успевал остывать. Однако это помешало бы варить чугун. Получался заколдованный круг: температура шлака должна была быть не меньше тысячи четырехсот градусов, но получать такой шлак было невозможно.

Что же оставалось делать? Бросить опыты и отказаться от всего, когда цель казалась уже такой близкой?

«Нет, — твердо решили инженеры. — Поступить так было бы безрассудством».

И они погрузились в поиски способа, который дал бы возможность получать шлак нужной температуры, не приближая свою установку к доменной печи.

Однажды, это было уже на другом заводе, где инженеры продолжали свои опыты, им посоветовали прибавить в воду, с которой смешивали шлак, чуть-чуть мела. Тогда он будет вспучиваться не только от пара, получавшегося при соприкосновении v холодной воды с расплавленной массой, но и от газа, который мел вызовет к жизни.

Предложение это инженерам очень понравилось. И они решили так и сделать.

Результат сказался сразу. Комья шлака равномерно были пронизаны мелкими порами. И самое главное — он стал втрое легче, и теперь вес его был такой же, как вес пемзы. Теперь шлак можно примешивать к бетону вместо гравия или щебня. И польза получается превеликая, — искусственный камень от этого становится на одну треть легче.

www.stroitelstvo-new.ru

Использование шлаков в технологии бетонов

ИСПОЛЬЗОВАНИЕ ШЛАКОВ В ТЕХНОЛОГИИ БЕТОНОВ

Гилязидинова Н.В., Рыжих Н.И. (КузГТУ, г.Кемерово, РФ)

Use of slags in technology of concrete.

Использование металлургических и топливных шлаков особенно актуально в условиях увеличения темпов строительства. Использование этих заполнителей не требует новых месторождений и позволяет утилизировать скопившиеся отходы и освободить занимаемые ими территории.

В Кузбасском государственном техническом университете исследована возможность получения тяжелых бетонов на основе отвальных доменных шлаков, мелкозернистых бетонов на основе гранулированных шлаков. Золошлаковые смеси применялись в качестве мелкого заполнителя в тяжелых бетонах на природных заполнителях и в легких бетонах на керамзитовом гравии.

В качестве крупного заполнителя используется щебень из доменных и литых коржевых шлаков Кузнецкого и Западно-Сибирского металлургических комбинатов. Эти шлаки относятся к кислым. При медленном охлаждении они кристаллизуются, однако частично в них сохраняется активное вещество со стекловидной структурой. Поскольку шлаковый щебень реализуется металлургическими предприятиями в основном в виде фракций 40-120 мм, которые не пригодны для изготовления тонкостенных конструкций, на предприятиях строительной индустрии возникает необходимость их дробления до крупности 5-40 мм и фракционирования.

Установлено, что в продуктах дробления на щековых дробилках образуется до 50-55% частиц лащадной и игловидной формы. Наилучшее качество щебня (кубовидная форма, содержание лащадных частиц до 20-25%, наименьшая водопотребность) достигается при использовании машин ударно-истирающего действия- молотковых и роторных дробилок или стержневых мельниц.

Максимальная плотная упаковка крупного заполнителя обеспечивается при содержании в нем фракций 5-10 мм- 30% и 10-20мм- 70% (лабораторные исследования осуществлялись на заполнителях с максимальной хрупкостью 20мм). При таком соотношении фракций кривая гранулометрического состава шлакового щебня вписывается в область рационального состава для тяжелого бетона.

В процессе дробления отвального и коржевого шлака образуется до 30% отсева от продуктов дробления, который исходя из технико- экономических предпосылок рационально использовать в качестве мелкого заполнителя. Однако для этого материала характерен избыток крупных фракций и относительный недостаток активных частиц менее 0,14 мм, а общий выход отсева покрывает потребности в мелком заполнителе. Исследованиями установлена возможность применения получаемого отсева, обогащения и восполнения его недостатка местным природным песком, гранулированным доменным шлаком либо быстро охлажденной (стекловидной) золошлаковой смесью тепловых электростанций Кузбасса. В ходе опытов установлено, что максимальная прочность конструктивных шлаковых бетонов с различными видами оптимизированного мелкого заполнителя достигается при содержании в нем обогащающей добавки от 40 до 60 %. В зоне оптимума зерновой состав смеси мелкого заполнителя характеризуется содержанием в нем фракций менее 0,14 мм- 6-9%; 0,14-0,63 мм- 30-35%; 0,63-5 мм- 56-64%. Как видно, он не совпадает с оптимальным зерновым составом песка из горных пород, но подчиняется закономерностям, установленным гранулометрии шлаковых песков. В частности, что касается фракций менее 0,14 мм, в том числе зольных и шлаковых, играющих роль активной тонкомолотой добавки, способствующих улучшению структуры и прочности шлакобетона. Во всех случаях прочность пропаренного шлакобетона, в состав которого введена золошлаковая смесь, выше, чем бетонов с другими обогатительными добавками, в зоне оптимума превышение достигает 11-20%.

Выявлено, что оптимальная упаковка заполнителей шлаковых бетонов, поверхность которых характеризуется открытой пористостью и шероховатой структурой, обеспечивается при увеличении мелких фракций (0-5 мм) в смеси заполнителей на 5-10% против оптимальной для бетона на природных заполнителях.

Шлаковый бетон оптимальных составов на заполнителях из доменных и топливных шлаков при расходе цемента от 180 до 440 кг/м3 имеет среднюю плотность 2300-2500 кг/м2 прочность на сжатие от 15 до 55 МПа, что указывает на высокое качество его структуры. При равных расходах цемента физико-механические характеристики исследуемого шлакобетона выше, чем аналогичных бетонов на прочных природных заполнителях, а его призменная прочность и прочность на растяжение при изгибе имеет совпадающий характер.

Модуль деформации шлакового бетона на оптимизированном шлаковом песке при напряжении, равном 0,3 от призменной прочности, близок к нормативным значениям начального модуля упругости тяжелых конструктивных бетонов.

Исследована долговечность бетона на шлаковом щебне и мелком заполнителе из смеси отсева доменного и топливного шлаков при воздействии на него внешней среды и сульфатной агрессии. При этом установлено, что морозостойкость шлакового бетона с добавкой поверхностно-активных веществ на смешанных мелких заполнителях на Ι-ΙΙ марки выше, чем у аналогичных тяжелых бетонов.

Определено, что этот бетон отличается высокой коррозионной стойкостью, через 126 суток испытаний в сульфатной среде снижение прочности образцов не превышало 8%.

Водонепроницаемость шлаковых бетонов классов В15-В35 на заполнителях из смеси доменных и топливных шлаков колеблется от W6 до W10, это позволяет использовать их в конструкциях, подверженных действию напорных вод.

На основе гранулированного доменного шлака получены бетоны классов до В40 с высокими показателями долговечности и также поризованные бетоны для сборного и монолитного строительства. В университете разработаны технологические регламенты на технологию изготовления и формования керамзитобетона для монолитного домостроения. Доказано, что качестве мелкого заполнителя можно использовать золы и шлаки тепловых электростанций Кузбасса. Бетон удовлетворяет требованиям, предъявляемым к несущим ограждающим конструкциям, эксплуатируемых в условиях нашего региона. Исследованиями установлено, что золошлаковые смеси могут быть использованы в качестве мелкого заполнителя для обычных тяжелых бетонов. Такие бетоны обладают достаточной прочностью, морозостойкотью и водонепроницаемостью.

Таким образом, предложенные бетоны с применением зол и шлаков имеют широкую область применения, отличаются меньшим расходом вяжущего, в то же время имеют высокие эксплуатационные характеристики. Их широкое применение способствует массовому использованию в строительстве вторичных продуктов промышленности, дает экономический и экологический эффект.

science-bsea.narod.ru

шлаковый бетон - это... Что такое шлаковый бетон?

шлаковый бетон1) Geology: breeze concrete

2) Engineering: slag concrete

Универсальный русско-английский словарь. Академик.ру. 2011.

- шлаковый балласт

- шлаковый бой

Смотреть что такое "шлаковый бетон" в других словарях:

ШЛАКОВЫЙ — ШЛАКОВЫЙ, шлаковая, шлаковое (тех.). прил. к шлак; из шлака; являющийся шлаком. Шлаковые отвалы. Шлаковый бетон. || Для шлака. Шлаковое отверстие (в печах). Толковый словарь Ушакова. Д.Н. Ушаков. 1935 1940 … Толковый словарь Ушакова

шлаковый — ая, ое. 1. к Шлак (1 2 зн.). Ш ые примеси. Ш ая корка. Ш. расплав. // Изготовленный из шлака, со шлаком. Ш. бетон. Ш. кирипич. Ш. цемент. 2. Предназначенный для шлака (1 зн.). Ш. ковш. Ш ое окно … Энциклопедический словарь

шлаковый — ая, ое. 1) а) к шлак 1), 2) Ш ые примеси. Ш ая корка. Шла/ковый расплав. б) отт. Изготовленный из шлака, со шлаком. Шла/ковый бетон. Шла/ковый кирипич … Словарь многих выражений

Щебень шлаковый — – материал, получаемый из отходов металлургического, химического производства, тепловых электростанций и других предприятий. [ГОСТ 25137 82 Изм. №1. 1986] Щебень шлаковый – получают дроблением отвальных металлургических шлаков или… … Энциклопедия терминов, определений и пояснений строительных материалов

Вспученный шлаковый заполнитель — – доменный шлак, термически обработанный с целью получения легкого заполнителя. [ГОСТ Р 52953 2008] Рубрика термина: Теплоизоляционные свойства материалов Рубрики энциклопедии: Абразивное оборудование, Абразивы … Энциклопедия терминов, определений и пояснений строительных материалов

Заполнитель вспученный шлаковый — – доменный шлак, термически обработанный с целью получения легкого заполнителя. [ГОСТ 31913 2011] Рубрика термина: Легкие наполнители для бетона Рубрики энциклопедии: Абразивное оборудование, Абразивы, Автодороги … Энциклопедия терминов, определений и пояснений строительных материалов

Кирпич известково-шлаковый и известково-зольный — – являются разновидностью обычного силикатного кирпича, но сильно отличаются от него меньшей плотностью и лучшими теплоизоляционными свойствами, так как в них тяжелый кварцевый песок заменен пористым легким шлаком и золой. Для производства… … Энциклопедия терминов, определений и пояснений строительных материалов

Песок шлаковый — – материал, получаемый из отходов металлургического, химического производства, тепловых электростанций и других предприятий. [ГОСТ 25137 82] Рубрика термина: Песок Рубрики энциклопедии: Абразивное оборудование, Абразивы, Автодороги,… … Энциклопедия терминов, определений и пояснений строительных материалов

Цемент известково-шлаковый — – вяжущее, изготавливаемое совместным помолом доменного гранулированного шлака, 10… 30% извести и 5% гипсового камня. [Волженский А. В. Минеральные вяжущие вещества. Изд. 4 е, Стройиздат, 1986 г.] Рубрика термина: Виды цемента Рубрики… … Энциклопедия терминов, определений и пояснений строительных материалов

Цемент шлаковый — – получаемый путем совместного помола гранулированных доменных шлаков и добавок активизаторов, таких как известь, строительный гипс и ангидрит. Шлаковые цементы также подразделяются на виды: известково шлаковые и сульфатно шлаковые.… … Энциклопедия терминов, определений и пояснений строительных материалов

Щебень шлаковый литой — – полученный при разливе огненножидких шлаков и их отжиге или при медленном охлаждении водой. [Словарь основных терминов, необходимых при проектировании, строительстве и эксплуатации автомобильных дорог.] Рубрика термина: Щебень Рубрики… … Энциклопедия терминов, определений и пояснений строительных материалов

universal_ru_en.academic.ru

бетон шлаковый - это... Что такое бетон шлаковый?

бетон шлаковыйsārņu betons

Русско-латышский словарь. 2013.

- бетон цементный

- бетон ячеистый

Смотреть что такое "бетон шлаковый" в других словарях:

ШЛАКОВЫЙ — ШЛАКОВЫЙ, шлаковая, шлаковое (тех.). прил. к шлак; из шлака; являющийся шлаком. Шлаковые отвалы. Шлаковый бетон. || Для шлака. Шлаковое отверстие (в печах). Толковый словарь Ушакова. Д.Н. Ушаков. 1935 1940 … Толковый словарь Ушакова

шлаковый — ая, ое. 1. к Шлак (1 2 зн.). Ш ые примеси. Ш ая корка. Ш. расплав. // Изготовленный из шлака, со шлаком. Ш. бетон. Ш. кирипич. Ш. цемент. 2. Предназначенный для шлака (1 зн.). Ш. ковш. Ш ое окно … Энциклопедический словарь

шлаковый — ая, ое. 1) а) к шлак 1), 2) Ш ые примеси. Ш ая корка. Шла/ковый расплав. б) отт. Изготовленный из шлака, со шлаком. Шла/ковый бетон. Шла/ковый кирипич … Словарь многих выражений

Щебень шлаковый — – материал, получаемый из отходов металлургического, химического производства, тепловых электростанций и других предприятий. [ГОСТ 25137 82 Изм. №1. 1986] Щебень шлаковый – получают дроблением отвальных металлургических шлаков или… … Энциклопедия терминов, определений и пояснений строительных материалов

Вспученный шлаковый заполнитель — – доменный шлак, термически обработанный с целью получения легкого заполнителя. [ГОСТ Р 52953 2008] Рубрика термина: Теплоизоляционные свойства материалов Рубрики энциклопедии: Абразивное оборудование, Абразивы … Энциклопедия терминов, определений и пояснений строительных материалов

Заполнитель вспученный шлаковый — – доменный шлак, термически обработанный с целью получения легкого заполнителя. [ГОСТ 31913 2011] Рубрика термина: Легкие наполнители для бетона Рубрики энциклопедии: Абразивное оборудование, Абразивы, Автодороги … Энциклопедия терминов, определений и пояснений строительных материалов

Кирпич известково-шлаковый и известково-зольный — – являются разновидностью обычного силикатного кирпича, но сильно отличаются от него меньшей плотностью и лучшими теплоизоляционными свойствами, так как в них тяжелый кварцевый песок заменен пористым легким шлаком и золой. Для производства… … Энциклопедия терминов, определений и пояснений строительных материалов

Песок шлаковый — – материал, получаемый из отходов металлургического, химического производства, тепловых электростанций и других предприятий. [ГОСТ 25137 82] Рубрика термина: Песок Рубрики энциклопедии: Абразивное оборудование, Абразивы, Автодороги,… … Энциклопедия терминов, определений и пояснений строительных материалов

Цемент известково-шлаковый — – вяжущее, изготавливаемое совместным помолом доменного гранулированного шлака, 10… 30% извести и 5% гипсового камня. [Волженский А. В. Минеральные вяжущие вещества. Изд. 4 е, Стройиздат, 1986 г.] Рубрика термина: Виды цемента Рубрики… … Энциклопедия терминов, определений и пояснений строительных материалов

Цемент шлаковый — – получаемый путем совместного помола гранулированных доменных шлаков и добавок активизаторов, таких как известь, строительный гипс и ангидрит. Шлаковые цементы также подразделяются на виды: известково шлаковые и сульфатно шлаковые.… … Энциклопедия терминов, определений и пояснений строительных материалов

Щебень шлаковый литой — – полученный при разливе огненножидких шлаков и их отжиге или при медленном охлаждении водой. [Словарь основных терминов, необходимых при проектировании, строительстве и эксплуатации автомобильных дорог.] Рубрика термина: Щебень Рубрики… … Энциклопедия терминов, определений и пояснений строительных материалов

russian_latvian.academic.ru

Шлакобетоны повышенной прочности

ШЛАКОБЕТОНЫ ПОВЫШЕННОЙ ДОЛГОВЕЧНОСТИ

Гилязидинова Н.В., Санталова Т.Н., Рудковская Н.Ю.

(КузГТУ, г.Кемерово, РФ)

In article research of different concrete mixes on breeze aggregates is described. This structure is used for improve longevity of concrete. Absorption test, freeze-thaw durability, sulphate resistance for different grades of concrete are described.

Современный уровень развития строительного комплекса диктует усовершенствования такого высокофункционального материала как бетон. Постоянно разрабатываются новые материалы и неожиданные способы комбинирования старых, но строители не должны забывать, что результатом их труда являются объекты долговременного пользования, поэтому следует обеспечить на длительный срок эксплуатации зданий или сооружений необходимый ресурс долговечности с минимальными ремонтами.

К бетонным и железобетонным конструкциям предъявляют повышенные требования по прочности на сжатие и растяжение при статических и динамических нагрузках. Кроме того, железобетонные конструкции часто работают в условиях действия агрессивных сред, поэтому бетон должен обладать повышенной водонепроницаемостью и сопротивляться различным видам агрессии. Наиболее полно предъявленным требованиям отвечают бетоны на шлаковых заполнителях.

Кузбасским государственным техническим университетом разработаны составы тяжёлых бетонов классов В7,5-В35 на мелких и крупных заполнителях из смеси топливных и доменных шлаков Кузнецкого и Западно-Сибирского металлургических комбинатов.

Результаты исследования кузнецких доменных шлаков показали, что они состоят из 85-90% застеклованных мелких частиц и 10-15% закристаллизованных частиц с размерами пор от долей до 5 мм. Такие шлаки относятся к кислым, при обычных температурах (15-25оС) почти не проявляют активности при взаимодействии с водой, но при воздействии на них механических, химических и тепловых факторов становятся активными. В результате в зоне контакта образуются взаимопрорастающие кристаллы, повышающие прочность и однородность системы в целом. Всё это даёт основание считать, что доменный шлак может являться активным заполнителем бетона, улучшающими его структурное качество и прочностные характеристики. В сравнении с аналогичными бетонами на природных заполнителях они требуют меньшего удельного расхода вяжущего и в тоже время отличаются повышенной водонепроницаемостью, морозостойкостью, сопротивляемостью сульфатной агрессии и действию высоких температур.

В ходе экспериментальных исследований установлено, что шлаковый бетон оптимальных составов на заполнителях из доменных шлаков при расходе цемента до 400 кг/м3 имеет среднюю плотность 2300-2500 кг/м3 и прочность на сжатие от 15 до 55 МПа, что указывает на высокое качество его структуры. Прочность пропаренного шлакобетона выше на 11-20%, чем бетонов с другими обогащающими добавками. А введение в бетон на шлаковом щебне химических добавок 0,15-0,20% ЛСТМ от массы цемента снижает водопотребность смеси на 15-20%, улучшает структуру и стойкость бетона.

Для определения долговечности шлакобетона в ходе исследований определялось водопоглащение, морозостойкость и сульфатостойкость бетонов различных марок и составов. Показатели долговечности бетона приведены в таблице 1.

Таблица 1 - Показатели долговечности бетонов

|

Вид тяжёлого бетона |

Класс бетона по прочности на сжатие | Показатели долговечности | ||

| Марка по морозостойкости | Марка по водонепроницаемости | Сульфато- стойкость (коэффициент стойкости, Кс) | ||

| Бетон на природных заполнителях | В7,5-В10 В15-В20 В25-В30 | F25 F100 F200 | W2 W4 W4 | 0,82 0,88 1,1 |

| Бетон на шлаковом щебне, гранулированном шлаке и золошлаковой смеси | В7,5-В10 В15-В20В25-В30

| F50 F200 F300

| W4 W6 W10 | 1,31 1,49 1,72 |

| Бетон на отвальном шлаке и золошлаковой смеси | В7,5-В10 В15-В20 В25-В30 | F50 F200 F400 | W4 W6 W10 | 1,21 1,51 1,68 |

| Бетон на природном гравии и золошлаковой смеси | В7,5-В10 В15-В20 В25-В30 | F75 F100 F200 | W2 W4 W6 | 1,25 1,48 1,45 |

Морозостойкость шлакобетонов различных составов изучалась на кубиках размером 100×100×100 мм, выдержанных после пропаривания в течении 28 суток по ускоренной методике, имитирующей цикличное воздействие замораживания-оттаивания. Оно основано на том, что насыщенный раствор сернокислого натрия проникая в поры материалов, при высушивании переходит в перенасыщенный и начинает кристаллизоваться. Эти кристаллы, увеличиваясь в объёме, давят на стенки пор, вызывая в них напряжение растяжения. Если эти напряжения превышают предел прочности материала, то стенки его начинают разрушаться, это и вызывает разрушение всего образца, которое всегда начинается с поверхности (углы, рёбра и т.д).

Как видно из таблицы, морозостойкость бетонов низких классов на природном щебне и песке из шлаков ТЭС (золошлаковая смесь), как и на заполнителях из доменных шлаков В7,5-В10 незначительна – эти бетоны могут применяться в климатических условиях Кузбасса для конструкций II класса по степени ответственности в условиях воздушно-влажностного состояния.

С ростом прочности морозостойкость бетонов увеличивается – они становятся пригодными для применения в конструкциях I класса по степени ответственности. Морозостойкость бетона на заполнителях из доменных шлаков, как и следовало ожидать, выше морозостойкости аналогичных классов бетона на природном гравии (щебне) и песке из золошлаковой смеси. Это объясняется структурным качеством заполнителей и бетона на их основе. Можно утверждать, что морозостойкость бетонов на заполнителях из доменных шлаков на 1-2 марки выше, чем у аналогичных тяжёлых бетонов.

Водопоглощение исследуемых составов бетонов составило 3,9…4,5%, то есть оно не превышает аналогичных оптимальных характеристик плотного тяжёлого бетона на природных заполнителях – 4,5…5%. Это позволяет считать, что долговечность шлакобетонов не уступает долговечности известных составов тяжёлого бетона. Как видно из указанной таблицы, высокая водонепроницаемость шлаковых бетонов классов В15-В35 колеблется от W6 до W10, что позволяет использовать их в конструкциях, подверженных действию напорных вод.

Сульфатостойкость бетона определялась на образцах кубов размером 100×100×100 мм. Образцы выдержанные 24 часа в нормальных условиях помещали в воду, выдерживали 14 суток, затем погружали в 5%-ый раствор Na2SO4,а часть испытывали для определения растяжения при раскалывании. Испытание образцов, находящихся в агрессивном растворе проводили через 14,70,126 суток, определяли коэффициент стойкости (Кс). Образцы считаются выдержавшими испытание, если в возрасте 126 суток Кс более 0,8.

Как видно из указанной таблицы, тяжёлый бетон на шлаковых заполнителях (после испытаний в течении 126 суток) обладает достаточно высокой стойкостью к сульфатной агрессии снижение прочности образцов не превышало 8%. Она связана с образованием и накоплением в бетоне малорастворимых солей гипса и гидросульфоалюмината, который при переходе в твёрдую фазу расширяются и разрушают бетон.

Следовательно, можно сделать вывод, что исследуемые составы бетонов могут быть использованы в условиях сульфатной агрессии, встречающихся на многих промышленных предприятиях.

Результаты испытаний стойкости тяжёлого бетона на шлаковом щебне к действию продуктов жизнедеятельности животных, показывают, что в отличие от бетонов на природных заполнителях он обладает высокой стойкостью к коррозии. Это подтверждает целесообразность его применения для изготовления конструктивных элементов сельскохозяйственных зданий и сооружений.

Опираясь на проведённые исследования, можно утверждать, что бетоны на смеси топливных и доменных шлаках не имеют ограничений по области применения. Их можно использовать для изготовления несущих и ограждающих конструкций жилых, гражданских, промышленных и сельскохозяйственных зданий повышенной долговечности.

science-bsea.narod.ru

Шлакобетон - Бетон и цемент

Шлакобетон получают путем смешивания металлургического или топливного шлака с цементом. Получается легкий и достаточно прочный строительный материал. У такого вида бетона хорошая теплоизоляция, которая превосходит почти в 2 раза теплоизоляцию кирпича, а по стоимости выходит дешевле. Правильная кладка и хорошая влагозащита позволит строению из шлакобетона прослужить вам долгие 50 лет.

Чаще всего шлакобетон производят из топливного шлака, он намного доступнее металлургического, но уступает по прочности. Шлак должен быть очищен от различных примесей: земли, глины, мусора и золы. Для уменьшения вредных веществ шлаки выдерживают в течении года на открытом воздухе под дождями и снегом, предоставляя свободный отвод воды.

Величина шлаковых фракций влияет на прочность бетона, если они крупные, то бетон получается легким и не прочным, если же мелкие, то бетон становится плотным и теплопроводным.

Шлакобетон также как и бетон делиться на марки. Марки 50 и 75 применяют при строительстве армированных перегородок. Марка 10 чаще всего используется для теплоизоляции строения, 25 и 35 используются для строительства наружных стен. Из марки 50 строятся несущие стены. А армированный шлакобетон мари 100 применяется для строительства дверных и оконных перемычек.

Шлакобетон очень чувствителен к воздействию атмосферы, из-за этого блоки лучше делать под крышей. Приготовление шлакобетона мало чем отличается от приготовления обычного бетона. Нужно смешать все в сухом виде: цемент, песок и шлак, который необходимо увлажнить за несколько часов до приготовления смеси, после добавляется известковое и глиняное тесто. Вся эта смесь заливается водой и основательно перемешивается. Смесь необходимо использовать не позже 2 часов. Шлакобетонные блоки должны храниться под покрытием. Высыхают блоки долго около месяца.

Также из шлакобетона производят монолитные и блочные стены. Они обладают прочностью, низкой теплопроводностью, огнеупорны и самое главное очень дешевые. По толщине стены бывают разные, по этому выбор достаточно большой.

При строительстве лучше применять шлакобетон различных марок, например: 40 марку для кладки наружных стен, дымоходов и несущих стен, армированный же шлакобетон для оконных и дверных проемов и для несущих плит перекрытия, а 25 марку использовать для выравнивания стяжки.

Чтобы увеличить долговечность строения из шлакобетонных блоков, если стены облицевать кирпичом.

(328 просмотров, 1 просмотров сегодня)

blogbeton.ru

Шлакобетон

Рынок 21 века перенасыщен стройматериалами, которые обладая небольшим уровнем прочности, идеально подходят для стройки малоэтажных зданий. Производится на основе бетона, шлака с добавлением гипса, глины, гипса, цемента или извести.

Рынок 21 века перенасыщен стройматериалами, которые обладая небольшим уровнем прочности, идеально подходят для стройки малоэтажных зданий. Производится на основе бетона, шлака с добавлением гипса, глины, гипса, цемента или извести.

Шлакобетон производится на основе металлургического, либо топливного вида шлака. Стройматериал достаточно легкий, прочный. Стоимость шлакобетона меньше кирпича, а тепловые характеристики однозначно выше. Данный материал служит более 50 лет, но при условии правильной укладки.

- Рассмотрим более подробно процесс производства шлакобетона. Производители для получения этого материала используют шлаки, которые образовались после сжигания угля. Они имеют меньшие показатели прочности, чем металлургические, но более доступны по цене. Наиболее прочными и стойкими являются шлаки топливные, они образуются после сжигания антрацита. Иногда могут использоваться шлаки, образованные после сжигания угля (исключительно бурого), но они непригодны для использования в строительстве из-за высокого содержания примесей. При горении других видов угля образовываются шлаки, имеющие средние показатели свойств, которые могут пригодиться в производстве шлакобетона. Выбирая шлаки, необходимо обращать внимание на наличие примесей (земли, золы, глины, угля или другого мусора).

- Вторым моментом является присутствие необожженных частиц глины, которых в идеале должно быть по возможности меньшее количество. Если шлак хранить под открытым небом в течение 12 месяцев, то количество таких частиц сведется к минимуму.

Характеристика шлакобетона ↑

Гранулометрический состав рассматриваемого материала обеспечивает отличным показателями прочности и тепловыми характеристиками. Гранулометричность достигается пропорциональным соотношением частиц разного размера. Если бетон состоит из шлака крупного размера, то у него соответственно маленькая прочность. Если же он состоит из мелких частиц, то он будет прочный и с отличными тепловыми показателями. Что касается особенностей применения, то при наружных работах лучше использовать шлак с крупными частицами, а при внутренних — шлак с мелкими. Это объясняется необходимой степенью прочности.

Кроме шлака, в шлакобетоне должен иметься вяжущий элемент (то есть цемент). Он имеет в составе известь или глину. Из-за добавок цемент становится намного пластичным и удобным в работе. Что касается приготовления шлакобетона, то здесь нет никаких отличий от простого бетона. Вначале смешиваются компоненты (цемент, песок и шлак), потом добавляют глину или известь, которые для начала разводятся водой. Затем добавляется вода, все перемешивается и используется по назначению. Нужно помнить, что срок хранения готового материала не должен превышать больше 2-х часов.

Применение шлакобетона ↑

При строительстве стен не обойтись без опалубки. Высота ее бывает разной и достигает иногда примерно 50 см. Щиты опалубки необходимо крепить к стойкам, которые должны быть хорошо укреплены и имеют диаметр около 15 см. Стойки ставятся с обоих сторон стены с промежутками в 1,5 м.

Шлакоблок заливается 20-тисантиметровыми слоями, при этом необходимо равномерно утрамбовывать. В дождливую и сырую погоду опалубку необходимо передвигать только спустя три дня, а в теплую — через день. Затем 10 дней необходимо шлакобетон затенять, это делается во избежание воздействия прямого солнечного излучения. Если преобладает сухая погода, то шлакобетон нуждается в периодическом увлажнении.

Если хотите построить теплое и уютное помещение, то не забывайте оставлять пустоты, которые заполняются легким бетоном, пенопластом или старыми печатными изданиями. Единственным нюансом здесь является ослабление прочности конструкции.

Когда шлакобетон полностью высох, переходим к оштукатуриванию стен. Данный материал полностью высыхает в течение четырех недель. Для облагораживания можно применить кирпич различной формы, благо существует разнообразие этого строительного материала. Если вы ограничены во времени, то рассмотрите использование готовых блоков, изготавливаемые как производственным, так и ручным способом. Для блоков используются специально изготовленные формы без дна. Чаще всего используется качественная древесина. Изначально форму изготавливают в виде разборной конструкции. Производство таких блоков не только экономит время, но и стены быстрее высыхают. Сами блоки высыхают уже через несколько недель.

Как видим, строительство с использованием шлакобетона — это достаточно трудоемкий процесс, для которого необходимы определенные умения, сила, терпение и финансовые затраты. С другой же стороны — это избавляет природу от шлаков и сохраняет окружающую среду в ее первозданном состоянии.

mastter.ru