Армирование высокопрочных бетонов тонкой фиброй. Армирование бетона фиброй

Фибробетоны. Армирование бетона фиброй.

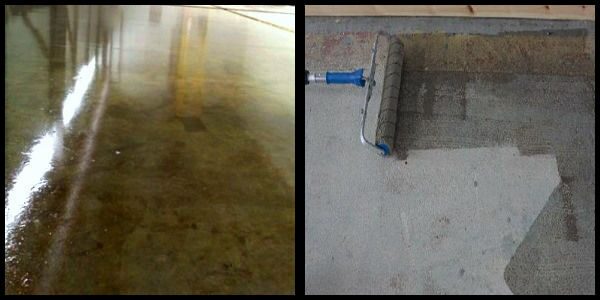

Применение фибры для устройства бетонного основания.

Применение фибробетона вызвано прежде всего стремлением упростить и ускорить технологический процесс бетонирования. Наиболее широкое применение фибробетон нашел в строительстве промышленных бетонных полов на грунтовом основании и в устройстве тонких бетонных стяжек. Название «фибробетон» этот строительный материал получил в связи с применением в составе бетонной смеси металлической или полимерной фибры (возможно одновременное применение обоих видов фибры).

Металлическая фибра для бетона.

Металлическая фибра, как правило, представляет собой кусочки металлической проволоки диаметром 0,8-1,2 мм и длиной от 45мм до 80 мм с загибами по концам (реже выпускается в форме волнистой стальной ленты той же длины и толщины). Задача стальной фибры в бетоне воспринимать нагрузку на растяжение от воздействия эксплуатационных нагрузок, заменив тем самым традиционную ребристую стальную арматуру в прутках. Применение стальной фибры позволяет экономить на арматурных работах и позволяет доставлять бетон на карту бетонирования непосредственно в миксерах, без использования бетононасосов. Норма внесения стальной фибры в бетон и её марка определяется на основании проектных расчетов и лежит в пределах от 20 кг/м3 до 50 кг/м3 бетона. Внесение стальной фибры в бетон лучше всего осуществлять непосредственно в процессе замешивания на бетонном заводе. Это позволяет получить наиболее равномерное распределение фибры в объеме бетонной смеси, а соответственно, получить бетонный промышленный пол с равномерными прочностными характеристиками. Возможно осуществить внесение фибры и непосредственно на объекте в бочку бетонного миксера и дав время (порядка 10 минут на максимальных оборотах) миксеру на перемешивание внесенной фибры с бетоном, но этот метод не гарантирует полностью равномерного распределения стальной фибры в объеме бетона. Кстати, именно отсутствие 100% гарантии равномерности распределения стальной фибры (а следовательно и заданных прочностных парамеров в любой точке бетонного пола), является причиной того, что фибробетон не применяют в ответственных несущих железобетонных конструкциях. Кроме этого, к недостаткам фибробетона можно отнести то, что уже при норме внесения 30 кг/ м3 такую смесь очень тяжело прокачивать через бетоноводы бетононасосов, а если содержание фибры в бетоне еще выше (а длина бетоновода требуется более 50 м.п.) то задача прокачки фибробетона становится вовсе не выполнимой. Еще одним препятствием применению фибробетона могут стать проблемы, возникающие в процессе затирки бетонной поверхности промышленного пола (особенно с применением топпинга). Дело в том, что при определенных условиях (неправильно выдержанный гранулометрический состав и водоцементное отношение в бетоне, неравномерное распределение фибры и т.п.) стальная фибра всплывает на поверхность бетонного пола и при обработке вращающимися лопастями бетоноотделочных машин оставляет на финишной поверхности промышленного пола неприемлемые дефекты (торчит острыми иглами из поверхности или образует кратерообразные углубления).

Полимерная (полипропиленовая) фибра для бетонных полов.

Полимерная фибра представляет из себя короткие, длиной 8-16 мм полипропиленовые, стекловолокнистые или базальтовые нити. Она дополнительно воспринимает на себя напряжения, возникающие в бетоне в результате воздействия эксплуатационных нагрузок (повышает прочность бетона на растяжение при изгибе) и служит для предотвращения появления в бетоне усадочных трещин на начальной стадии гидратации цемента (схватывания). Норма ее внесения лежит в пределах 0,8-2.0 кг/м3, а способы внесения аналогичны способам внесения металлической фибры. Наиболее широкое применение нашла в тонких бетонных или цементно-песчаных стяжках.

polimer-beton.ru

Армирование высокопрочных бетонов тонкой фиброй

Перспективы производства дисперсно-армированных высокопрочных и особовысокопрочных бетонов, которые начинают использоваться в передовых странах, и, которые, к сожалению, не востребованы в России, диктуют необходимость экспериментально-теоретического обоснования выбора оптимального геометрического фактора и формы стальной фибры для армирования бетонов. С позиций создания наиболее прочных анизотропных фибробетонных композитов, упрочненных не только в макрообъеме изделия, но и во всех его микрообъемах с низкой степенью дискретного расположения стальных волокон, фибра должна иметь микромасштабный уровень дисперсности. Зарождающиеся и развивающиеся микротрещины в бетонной матрице при средовых (усадочных) и силовых эксплуатационных воздействиях должны быстро гаситься стальными волокнами. В России тонкие стальные волокна диаметром 0,1-0,2 мм не освоены промышленностью, тем более стальные волокна, покрытые тонким слоем стекла диаметром 30-40 мкм. Технология производства такой фибры впервые разработана в г. Пензе. Обычно изготавливается фибра диаметром 0,3-0,6 мм. Изготавливаемая в России и поставляемая из-за рубежа (Италия, Греция) фибра имеет диаметр 0,3-0,7 мм и длину 30-60 мм. Для лучшего сцепления с бетоном и анкеровки против выдергивания фибра выпускается волнистой, зигзагообразной, периодического профиля и с анкерными концами различной геометрии.

В идеальном случае фибра должна быть тонкой, короткой, с анкерными концами, которые должны исключать зацепление фибр друг другом, ухудшающего однородное распределение ее в бетоне без образования комков. По нашему мнению, наилучшая геометрия фибры для бетона должна быть в форме гантели. Технология производства такой фибры разрабатывается нами совместно с некоторыми НИИ г. Пензы.

Такая фибра при заанкеровании ее сферических концов и при надежном сцеплении цилиндрической части фибры с высокопрочной матрицей бетона будет определять в будущем прогрес строительства из дисперсно-армированного железобетона. Возможности такой фибры существенно расширяются, если она будет защищена противокоррозионным слоем. При этом следует ожидать следующих преимуществ:

- существенное увеличение несущей способности изгибаемых конструкций за счет создания обратного выгиба при формовании фибробетона;

- получение особопрочных реакционно-порошковых бетонов, армированных высокопрочной фиброй с пределом текучести 2500-3500 МПа при низких процентах армирования;

- улучшение условий труда при бетонировании промышленных полов, дорожных покрытий и всех видов конструкций, когда исключаются множество проблем, имеющих место при работе с фиброй диаметром 0,1-0,4 мм с иглообразными концами

- использование электрофизических способов для необходимой ориентации тонких волокон (для достижения изотропности) по длине изделий или в локальных местах его (направленные магнитные поля), а также разжижение реакционно-порошковых бетонных смесей созданием магнитострикционных воздействий.

В настоящее время в малопрочных бетонах фибра диаметром 0,4-0,6 мм не может быть короткой из-за недостаточной площади сцепления и невысокой прочности сцепления бетона со сталью. С целью обеспечения повышенных сопротивлений выдергиванию фибры она изготавливается большей длины и имеет на концах анкерные выступы.

Гипотетически можно утверждать, что чем дисперснее матрица бетона и чем мельче песок в бетоне, тем должна быть выше прочность сцепления бетона со сталью. Это обусловлено повышенным числом контактов на единице поверхности сцепления.

Определим прочность сцепления цилиндрической арматуры с бетоном, выраженную через геометрические параметры ее из условия равенства сил, обусловленных сцеплением стержня Fс и сил разрыва его Fр от усилий выдергивания.

Fр= Fс

Оценим какова должна быть прочность при сдвиге по образующей цилиндра, если используется стальная фибра с Rр=700 МПа при различных диаметрах и длинах анкеровки фибры в бетоне (табл.1).

Таблица 1

Прочность при сдвиге фибры в бетоне, исходя из равенства сил выдергивания и разрыва стали

|

Длина анкеровки, La, мм |

Прочность при сдвиге, МПа, при диаметре, мм |

||||

|

1,0 |

0,6 |

0,3 |

0,15 |

0,03 |

|

|

3,0 |

58,3 |

35,0 |

17,5 |

8,75 |

1,75 |

|

5,0 |

35,0 |

21,0 |

10,5 |

5,25 |

1,05 |

|

30,0 |

5,83 |

3,50 |

1,75 |

0,87 |

0,17 |

Как следует из табл. 1, если фактическое сопротивление выдергиванию при сдвиге больше сопротивления разрыву, т.е. τфс ≥ τрс, то фибра будет разрываться; при τфс ≤ τрс фибра будет выдергиваться. Из табл. 1 также следует, что для тонкой фибры легче обеспечить более низкое фактическое сопротивление при сдвиге, обусловленное сцеплением бетона со сталью при невысокой прочности бетона.

Многие ученые [1, 2] полагают, что прочность фибробетонов при растяжении зависит от среднего расстояния между геометрическими центрами проволок и длиной их. Исходя из рассмотрения идеализированной топологии фибры в бетонах, среднее расстояние между геометрическими центрами волокон не зависит от длины, а зависит от диаметра волокон d и степени армирования µ по объему. Хотя, некоторые ученые связывают среднее расстояния между центрами волокон (центр цилиндра) не только с указанными параметрами, но и длиной волокон. Специалисты единодушны в том, что при уменьшении шага (расстояния) между волокнами прочность композиции существенно возрастает, хотя объемное содержание волокон в ней может оставаться неизменным при использовании более тонких волокон. Это положение является чрезвычайно важным и перспективным в реакционно-порошковых фибробетонах высокой прочности при условии использования сверхвысокопрочных волокон и обеспечении надежного сцепления их с матрицей. Простые расчеты прочности при растяжении фибробетона, исходя из правила аддитивности, показывают, что при использовании сталей с пределом текучести 500 и 3000 МПа, расход последней может быть уменьшен более, чем в 5 раз при равной прочности фибробетона при растяжении. Но такое возможно лишь при использовании композиционных материалов с микрометрическими размерами (по диаметру) волокон и малыми расстояниями между центрами.

Считается, что увеличение прочности бетона при растяжении становится ощутимым при расстоянии между волокнами менее 12,5 мм.

Естественно, что при использовании тонких волокон с одним и тем же объемным процентом армирования расстояния между волокнами существенно уменьшаются. Это повышает однородность композиционного материала и делает его по уровню распределения дисперсных волокон микрооднородным в отличие от микронеоднородного армированного толстыми волокнами.

Щебеночные бетоны плотной структуры совершенно нецелесообразно армировать фиброй диаметром более 0,3 мм. Тонкая и короткая фибра незаменима для самоуплотняющейся бетонной смеси особой структуры, которая обеспечивается правильным подбором состава малощебеночного и малопесчаного бетона с каменной мукой [4]

Если в реакционно-порошковых бетонах фибра размещается во всем объеме тонкозернистой матрицы, то в компактно-упакованных щебеночных она размещается между зернами щебня. В этом случае доля объема фибры в цементно-водно-песчаной матрице будет возрастать с ростом объемного содержания щебня.

Объемное содержание фибры в растворной части бетона возрастает пропорционально отношению объема бетона к объему раствора в нем, а расстояния между волокнами стали в растворной матрице при любой степени армирования уменьшается пропорционально отношению .

В щебеночных бетонах реальные расстояния между волокнами более значительно отличаются от расчетных, нежели в реакционно-порошковых, из-за отсутствия стерических факторов, вносимых наличием зерен щебня.

www.bepors.ru

Армирование пенобетона фиброй

В современных условиях интенсивного строительства все больше применения находит готовая бетонная смесь - бетон товарный и её основные производные: ячеистые бетоны, ЖБИ, строительные растворы и т.п. Устройство промышленные стяжек и возведение стеновых конструкций сегодня немыслимы без этих материалов.Несмотря на почти двухвековую историю железобетона, строители и ученые не сидят на месте, а постоянно что-то улучшают, модернизируют, модифицируют. К тому же, из года в год требования к эксплуатационным и техническим характеристикам возводимых сооружений становятся все более жесткими.

Как известно, необходимость армирования ЖБИ и железобетонных конструкций обусловлена низкой прочностью бетона на растяжение. Исторически, одним из самых эффективных способов улучшения прочности бетонной конструкции считается использование металлической арматуры. Это самый распространенный и испытанный способ повышения устойчивости готовой бетонной конструкции к растягивающим нагрузкам.

Однако, в последние десятилетия ученые и строители все чаще стали применять неметаллические виды армирующих материалов. В частности, в качестве армирующего слоя, довольно часто стали применяться различные виды полимерных строительных волокон, пластиковой арматуры и стеки, фибры и т.п.

Их добавление в цементный раствор гарантирует снижение вероятности образования трещин, повышает механическую прочность конструкции, увеличивает ее водонепроницаемость, пластичность и делает более стойкой к высоким и низким температурам. Благодаря наличию дополнительных пространственных связей, изделия из бетона, армированного фиброволокном имеют высокую трещиностойкость, защиту от деформаций и разрушения от разрывающих нагрузок.

Применение полипропиленовой фибры в армировании бетона избавило строителей от массы проблем с этим материалом: усадочной деформации, чрезмерного пылеобразования, малой сопротивляемости механическим воздействиям.

Полипропиленовая фибра (фиброволокно), будучи добавленной в цементные и гипсовые растворы многократно улучшает их качество. Обходится волокно дешевле армирующей сварной сетки из стали и является, практически полностью исключает возможность образования микротрещин в растворе на стадии укладки. Фиброволокно поглощает силу натяжения в этот период и контролирует выход воды из раствора, предоставляет бетону возможность развить высокую прочность. Стальная сетка такого эффекта не дает из-за малой площади поверхности, и значение она приобретает лишь в том случае, когда трещины уже образовались, позволяя сохранить целостность конструкции в общих чертах.

Есть у фиброволокна и другие достоинства. Прежде всего это повышение сопротивляемости ударам. Классический бетон в плане сопротивляемости механическим воздействиям значительно уступает своему собрату, армированному фиброволокном. Поскольку сам по себе бетон – материал относительно ломкий, он нуждается в повышении пластичности – именно этот эффект оказывает на состав полипропиленовая фибра. Волокна защищают от деформации края соединения изделий и покрытий, повышают сопротивляемость механическим воздействиям (кстати, по этой причине армирование бетонных составов полипропиленовой фиброй очень распространено в военной и тяжелой промышленности).

Повышает полипропиленовая фибра и стойкость к истиранию пеноблоков, увеличивая этот показатель в несколько раз. Не в последнюю очередь тут имеют значение также качество заполнителя и цемента. Удерживая под контролем испарение влаги в составе, полипропиленовая фибра уменьшает способность песчаных частиц к сегрегации, обеспечивая более качественное сцепление раствора и в конечном итоге – прочность поверхности и долговечность конструкции. Этим фактором обусловлена популярность армированного фиброволокном пенобетона в строительстве волнорезов, причалов и пирсов.

Также стеновые пеноблоки с добавлением полипропиленовой фибры имеют высокий показатель морозоустойчивости. Фиброволокна, внося в бетон определенное количество воздуха, образуют мелкие пузырьки, в которых остаточная влага будет леденеть и таять, не разрушая общую структуру конструкции. Не позволяя образовываться микротрещинам, полипропиленовая фибра во много раз уменьшает количество водных каналов, вследствие чего увеличивается стойкость конструкции к промерзанию.

Применяется фиброволокно в любых видах бетонов, требующих исключить вероятность образования трещин в процессе усадки, к примеру, в районах с высокой сейсмической активностью. Большую популярность приобретает полипропиленовая фибра также при возведении гидротехнических сооружений, плит перекрытий, фундаментов, железобетонных свай, штукатурных растворов. Использование фиброволкна в процессе производства пеноблоков позволяет повысить производительность в полтора раза.

На сегодняшний момент армирование раствора пенобетона фиброй - практически обязательное условие, необходимое для производства качественных и долговечных пеноблоков.

Армирование пеноблоков ровингом

Ещё несколько лет назад производители стройматериалов для армирования ячеистых бетонов применяли полимерные, стеклянные или стальные волокна. Их использование зачастую влекло за собой и негативные последствия. Например, стальная фибра предполагает увеличенную норму расхода армирующих волокон, полимерные материалы слишком дороги, а стекло неустойчиво к механическим воздействиям. Необходимость применения волокон, лишенных недостатков традиционных материалов и имеющих те же преимущество, привело к внедрению в производство технологии использования ровинга - базальтовой фибры на базе горных пород.Базальтовая фибра представляет собой отрезки нитей определенной длины, которыми армируются по всему объему бетонные растворы, гипсовые изделия, смеси и пеноблоки. Это своеобразная арматура для пенобетона. Этот материал сочетает в себе лучшие качества базальта: высокую технологичность, ударную прочность, химическую устойчивость, огнестойкость и долговечность, при этом он не токсичен, не теряет свойств в кислотных средах и не приводит к образованию взвешенной пыли в атмосфере. Важным фактором является также легкость введения ровинга в сухие смеси для приготовления раствора. Даже добавление небольшого количества базальтовых волокон повышает сопротивляемость сооружений изгибающим нагрузкам.

Армированные таким образом пеноблоки отличаются негорючестью, стойкостью к воздействию вибрации, высоким уровнем сопротивления ударным нагрузкам. Также базальтовая фибра увеличивает срок эксплуатации зданий, снижает усадочную деформацию и минимизирует вероятность образования трещин. Поэтому пеноблоки, масса которых и так невелика, при армировании фиброй позволяют еще больше снизить общий вес конструкции. Кроме того, снижаются трудозатраты при строительстве, поскольку отпадает необходимость проведения арматурных работ.

В общем смысле армирование пеноблоков ровингом – это снижение финансовых затрат и сокращение сроков строительства при гарантированной надежности конструкции и долговечности ее эксплуатации.

Армированные базальтовой фиброй пеноблоки характеризуются отличными физическими, механическими, эксплуатационными характеристиками и активно используются в гражданском и частном строительстве.

www.avtobeton.ru