Содержание

Зольность каменного угля – описание свойства

Зольность каменного угля – это одна из его наиболее важных характеристик. Она измеряется в процентах и указывает на количество золы, оставшейся после сгорания. Чем выше зольность, тем менее качественным считается уголь.

Зольность каменного угля

Что влияет на зольность

Как определить зольность каменного угля

Какой должна быть зольность

В этой статье мы расскажем вам о способах определения зольности каменного угля. Вы узнаете, какой она должна быть и почему превышение допустимых показателей – это плохо.

Что влияет на зольность

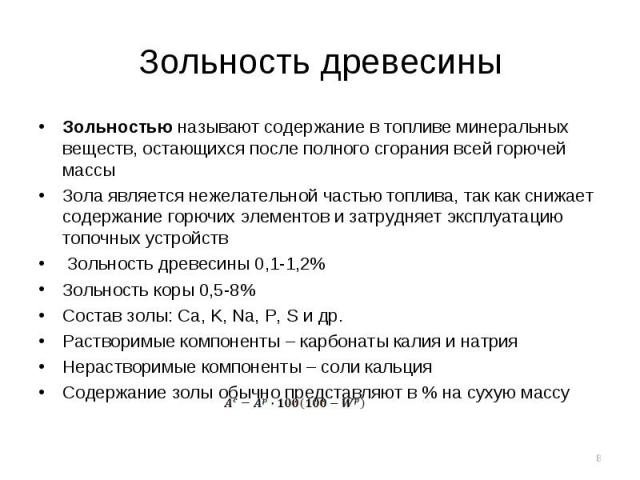

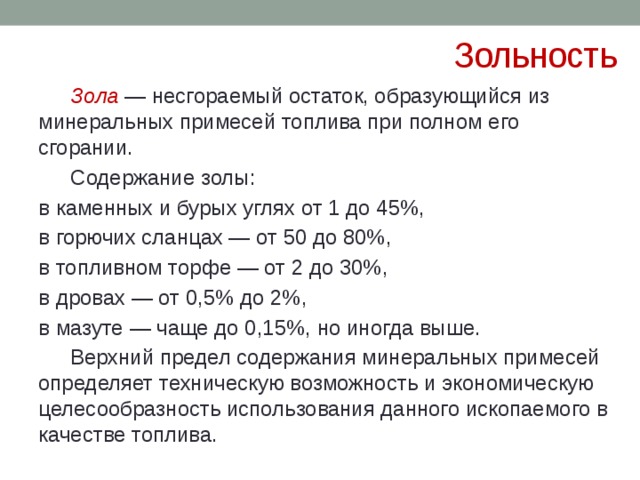

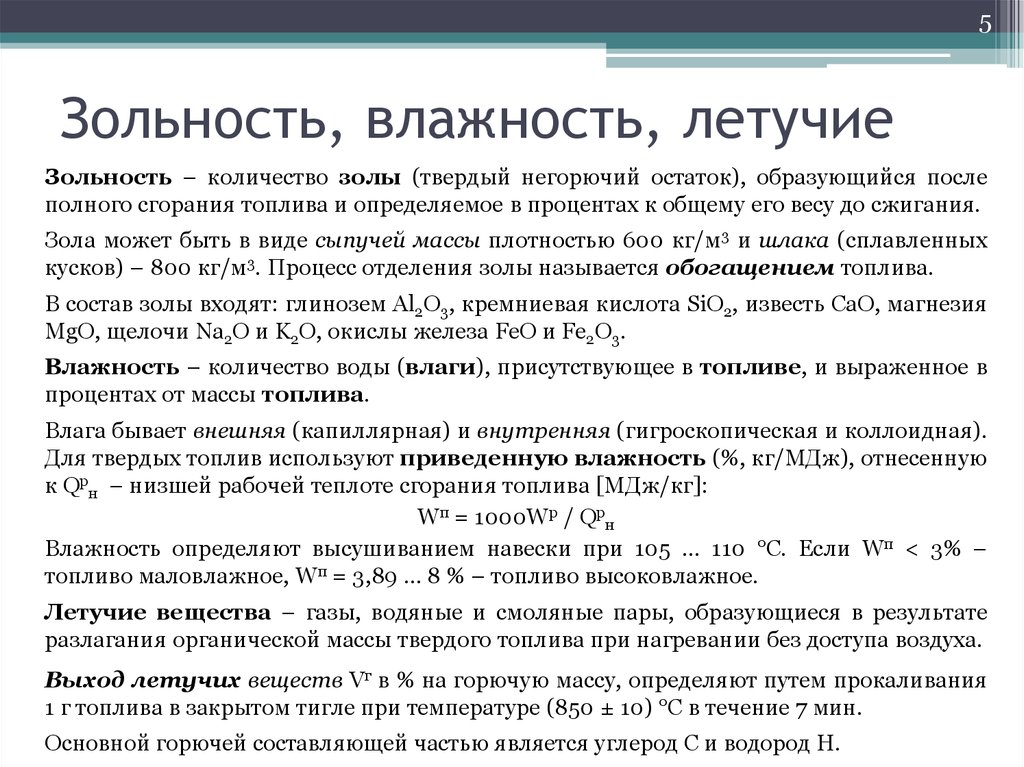

Под зольностью понимают содержание в материале негорючих минеральных веществ.

Они попадают в уголь разными путями:

- Из остатков растений при их полном разложении

- Из грунтовых вод в процессе генезиса

- Из окружающих пород

К негорючим веществам относят:

- Глину

- Кремнезем

- Сульфат железа

- Дисульфид железа

- Карбонат железа

- Оксид железа

- Сульфат кальция

- Сульфид кальция

- Карбонат кальция

- Сульфат магния

- Карбонат магния

После добычи каменный уголь поступает на обогатительную фабрику, где из общей массы сырья извлекаются посторонние примеси, в том числе и негорючие компоненты. Тем не менее, около 10% включений удалить невозможно. Это вещества, которые попали в сырье во время метаморфизма (перехода торфа и бурого угля в каменный уголь). Они и влияют на показатель зольности.

Тем не менее, около 10% включений удалить невозможно. Это вещества, которые попали в сырье во время метаморфизма (перехода торфа и бурого угля в каменный уголь). Они и влияют на показатель зольности.

Как определить зольность каменного угля

Самый простой метод – сжигание пробы в муфельной печи (специальном устройстве с изоляционной оболочкой) при 815±10°С.

Метод состоит из следующих этапов:

- Измельчение и просеивание каменного угля сквозь сита с ячейками 0,2 мм

- Высушивание пробы

- Засыпка материала в тигель (коническую или цилиндрическую емкость из огнеупорного материала, предназначенную для сжигания)

- Помещение тигеля в холодную печь

- Прогревание пробы в течение 60 минут при 500°С и 30 минут при 815°С

- Взвешивание образца и повторное помещение его в печь еще на 15 минут

Последний пункт повторяют до тех пор, пока потеря массы не составит меньше 1 мг.

Массу остатка после сжигания делят на первоначальный вес пробы и умножают на 100. Таким образом получают показатель зольности в процентах. Подробнее методика описана в ГОСТ Р 55661-2013.

Таким образом получают показатель зольности в процентах. Подробнее методика описана в ГОСТ Р 55661-2013.

Существуют ускоренные методы сжигания – в муфельных печах с доступом кислорода или естественной вентиляцией.

На обогатительных заводах иногда применяют экспресс-методы. Один из них – определение параметров ионизирующих лучей после их взаимодействия с породой. В состав минеральных веществ входят элементы с большой молекулярной массой (кальций, железо, медь, алюминий). Они поглощают или отражают ионизирующие лучи интенсивнее, чем органические вещества. В результате поток ослабевает. Он фиксируется специальным прибором и преобразуется в электрический сигнал. Зольность таким методом можно проверять прямо на движущемся транспортере.

Какой должна быть зольность

Сразу скажем: ни один документ не регламентирует предельное содержание несгораемых компонентов в угле. Однако чем их больше, тем менее эффективно топливо, так как оно выделяет меньше тепла.

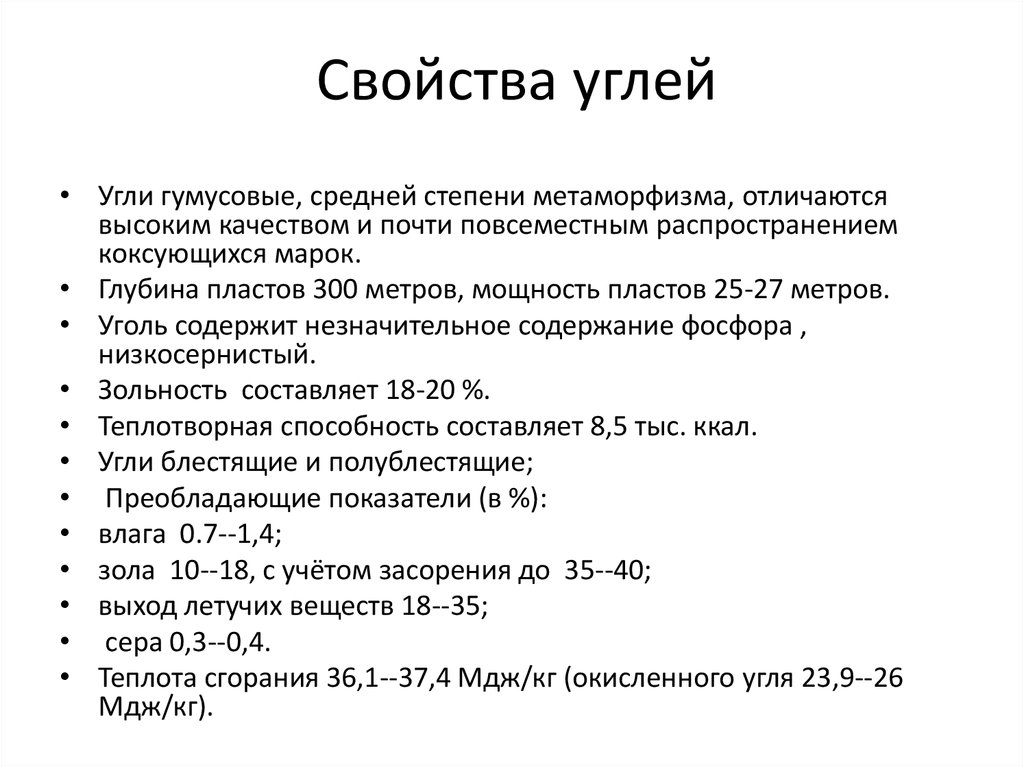

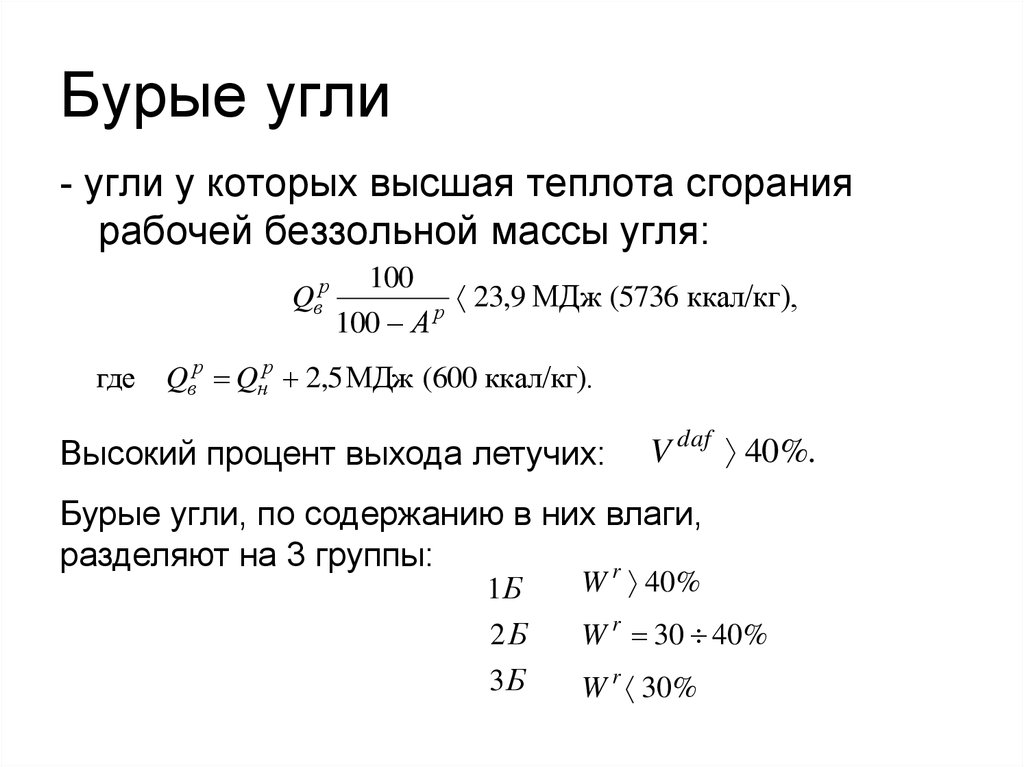

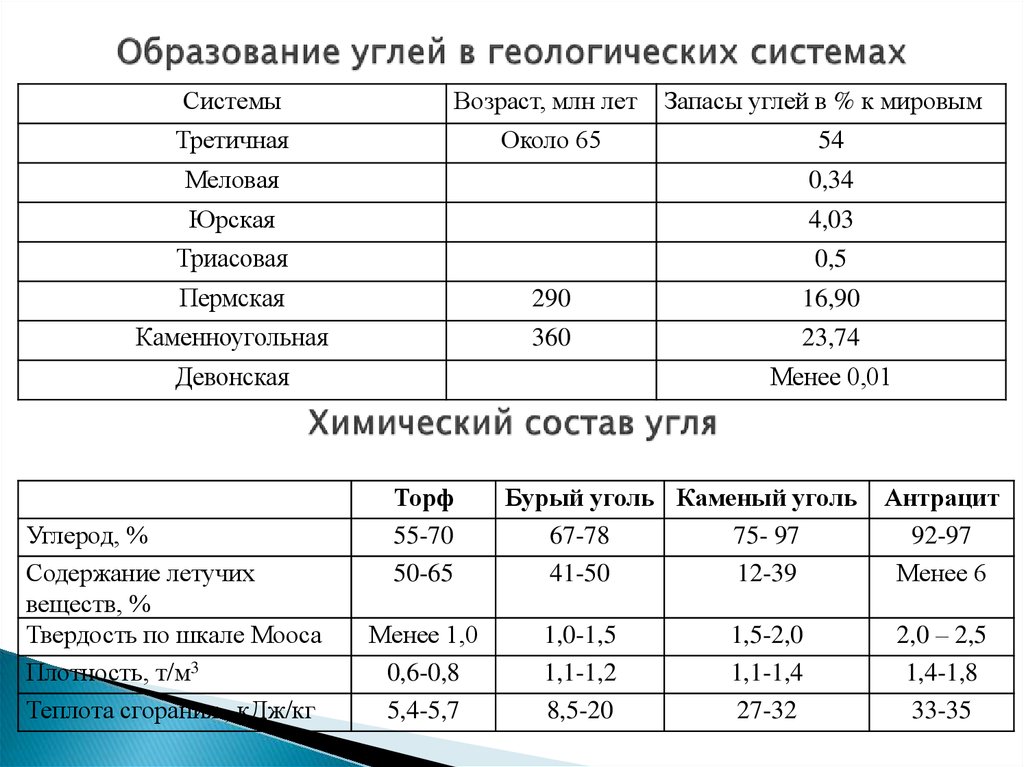

У каменного угля показатель зольности средний, он колеблется в широком диапазоне от 2-3% до 40-45%. При более высоких значениях материал переходит в категорию горючих сланцев. В теплоэнергетике не рекомендуют использовать уголь с зольностью выше 35%.

При более высоких значениях материал переходит в категорию горючих сланцев. В теплоэнергетике не рекомендуют использовать уголь с зольностью выше 35%.

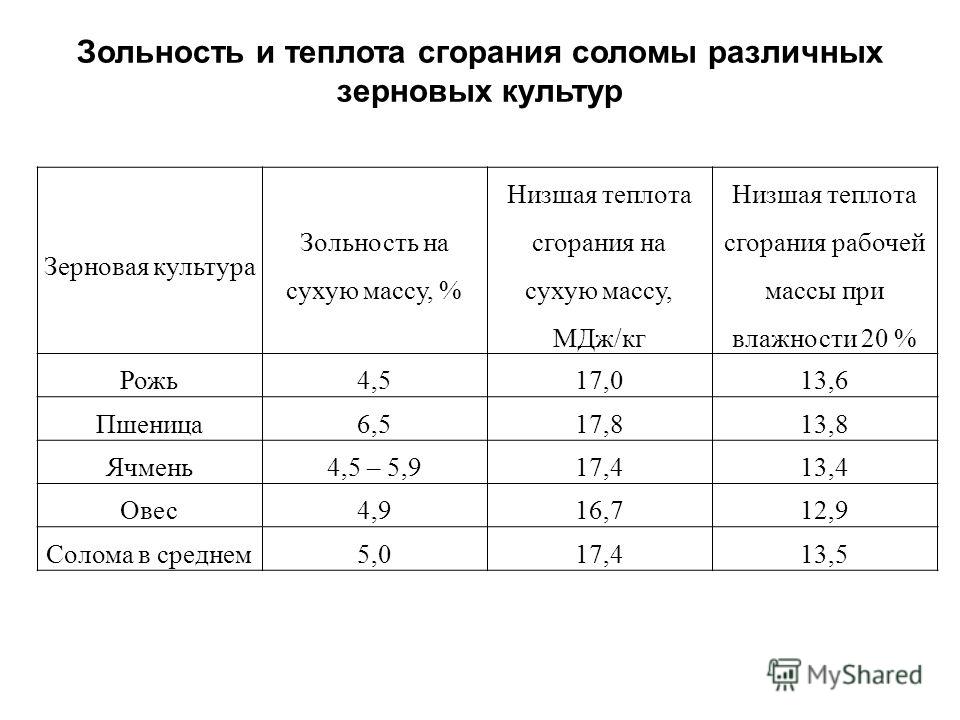

Обратите внимание на сравнительную таблицу ниже с усредненными значениями:

| Вид топлива | Зольность, % |

| Сланец | 45 — 80% |

| Бурый уголь | 40 — 70% |

| Каменный уголь | 10 — 45% |

| Антрацит | 12 — 20% |

| Торф | 5 — 30% |

| Древесный уголь | 1 — 5% |

Что касается бытового отопления, то и здесь высокая зольность не является показателем качества. Стоит такой уголь не очень дорого, но у него есть ряд недостатков.

Минусы материала с высокой зольностью:

- Снижение теплоты сгорания, так как минеральные примеси фактически являются балластом

- Повышение расхода угля (в конечном итоге это влияет на стоимость)

- Быстрое засорение топливных установок и как следствие – более частое обслуживание последних

Тем не менее, несмотря на относительно высокую зольность, каменный уголь является одним из самых востребованных видов топлива. Он имеет ряд существенных преимуществ, таких как продолжительность горения, высокую теплоту сгорания и легкость в транспортировке и хранении.

Он имеет ряд существенных преимуществ, таких как продолжительность горения, высокую теплоту сгорания и легкость в транспортировке и хранении.

Подробно о других свойствах каменного угля вы можете прочитать на наших следующих страницах:

- Влажность и влагоёмкость каменного угля

- Вспучиваемость каменного угля

- Выход летучих веществ каменного угля

- Дробимость каменного угля

- Отражательная способность каменного угля

- Пористость каменного угля

- Плотность каменного угля

- Прочность каменного угля

- Радиоактивность каменного угля

- Спекаемость и коксуемость каменного угля

- Теплота сгорания (калорийность) каменного угля

- Удельная теплота сгорания каменного угля

- Низшая и высшая теплота сгорания каменного угля

- Твердость каменного угля

- Теплоемкость каменного угля

- Удельная теплоемкость каменного угля

- Теплопроводность каменного угля

- Трещиноватость каменного угля

- Хрупкость и вязкость каменного угля

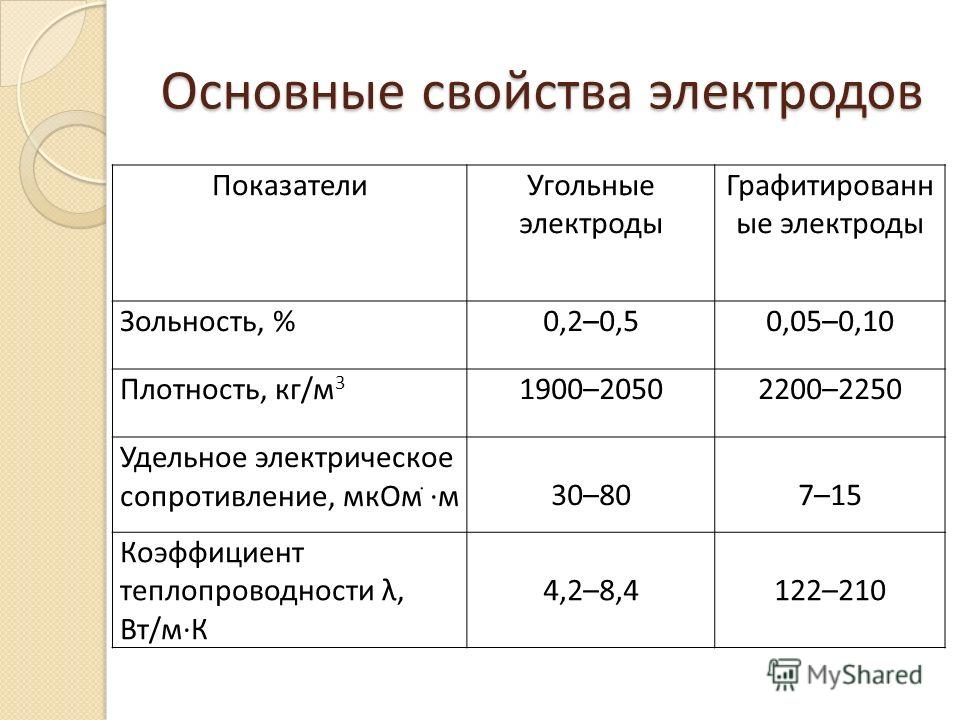

- Электропроводность каменного угля

Также читайте нашу статью Свойства и характеристики каменного угля.

- Применение асфальтобетона

- Виды гравия

- Добыча гравия

- Виды щебня

- Добыча щебня

- Характеристики и свойства мраморного щебня 5-10

- Щебень для грунтовых дорог

- Щебень для бетона

- Щебень для расклинцовки

- Отсев для отмостки

- Добыча карьерного песка

- Виды ПГС

- Добыча ПГС

- Виды грунтов

- Виды питательных грунтов

- Виды торфогрунта

- Применение грунтов

- Грунт для газона

- Применение скального грунта

- Виды угля

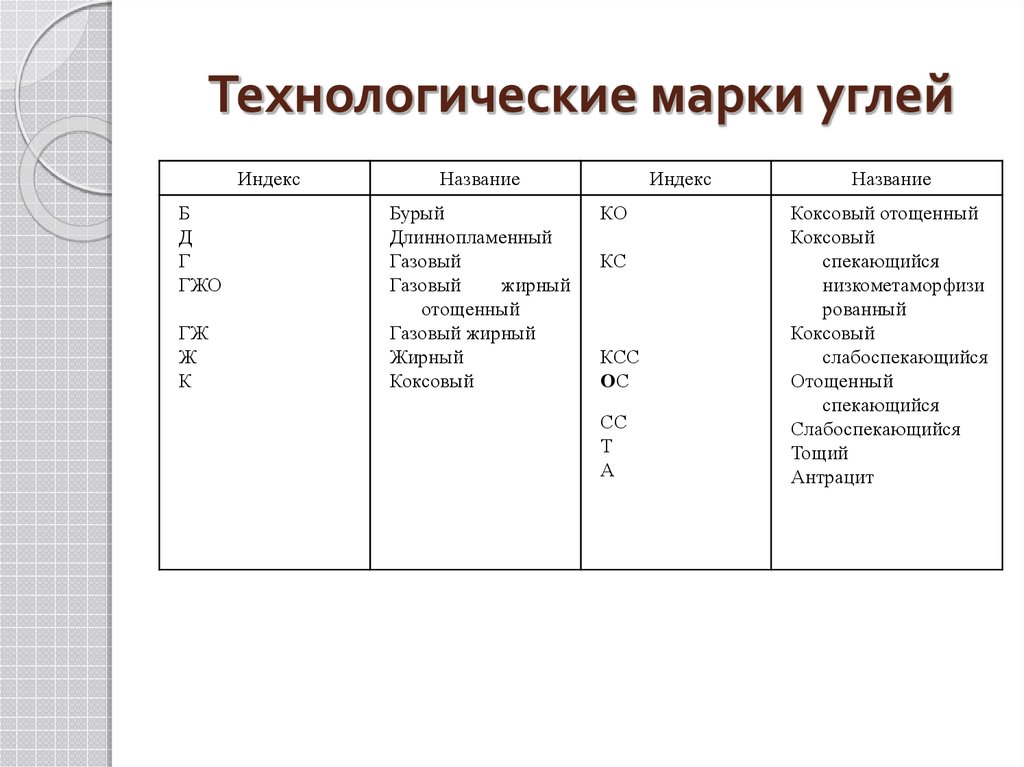

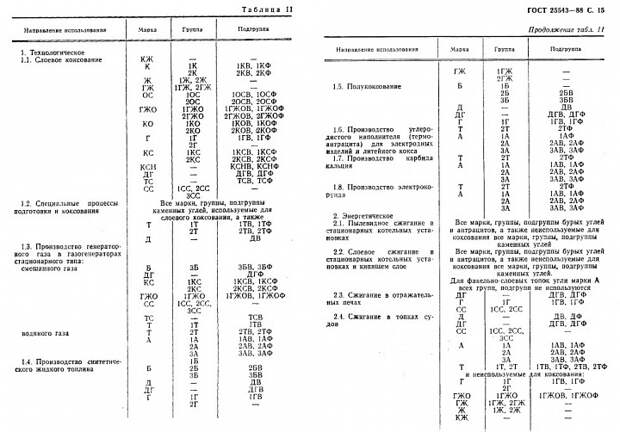

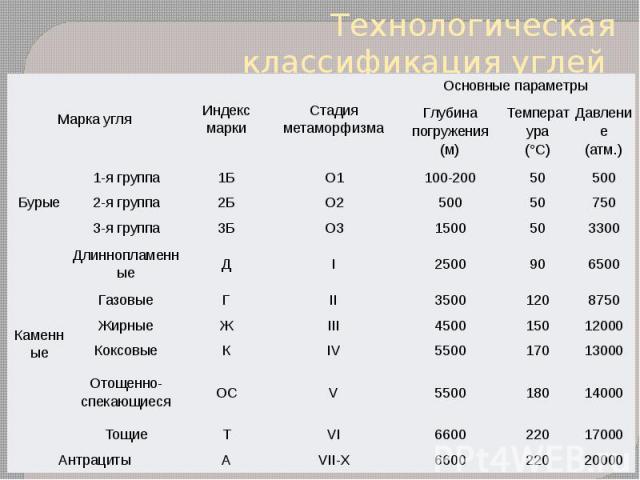

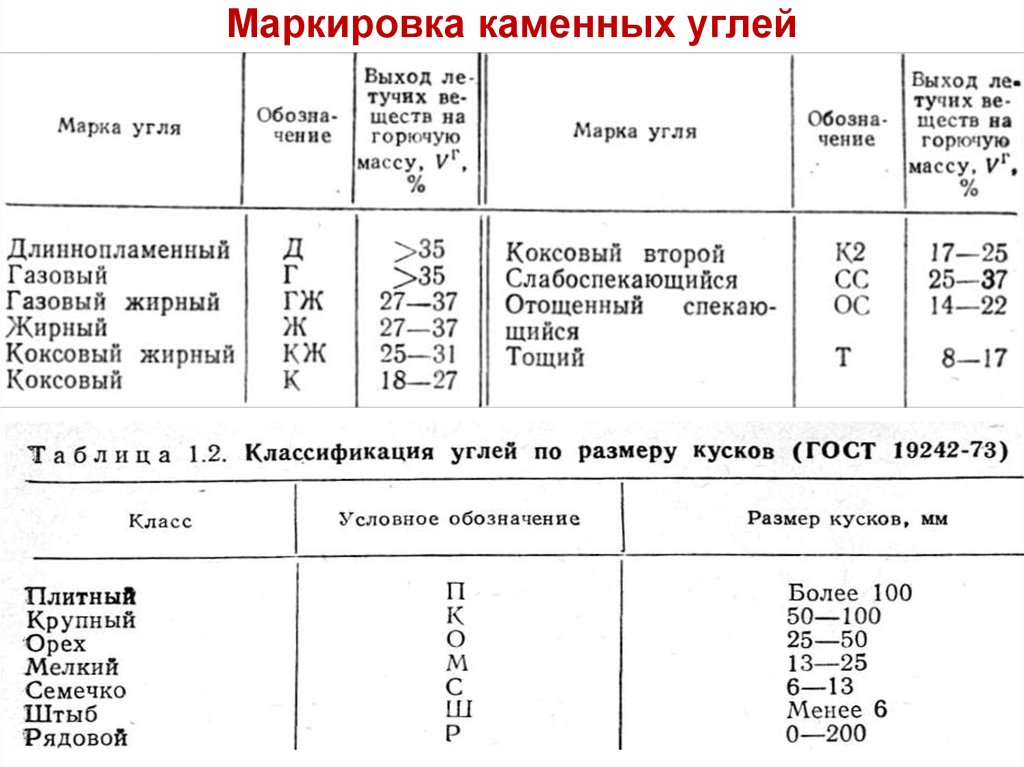

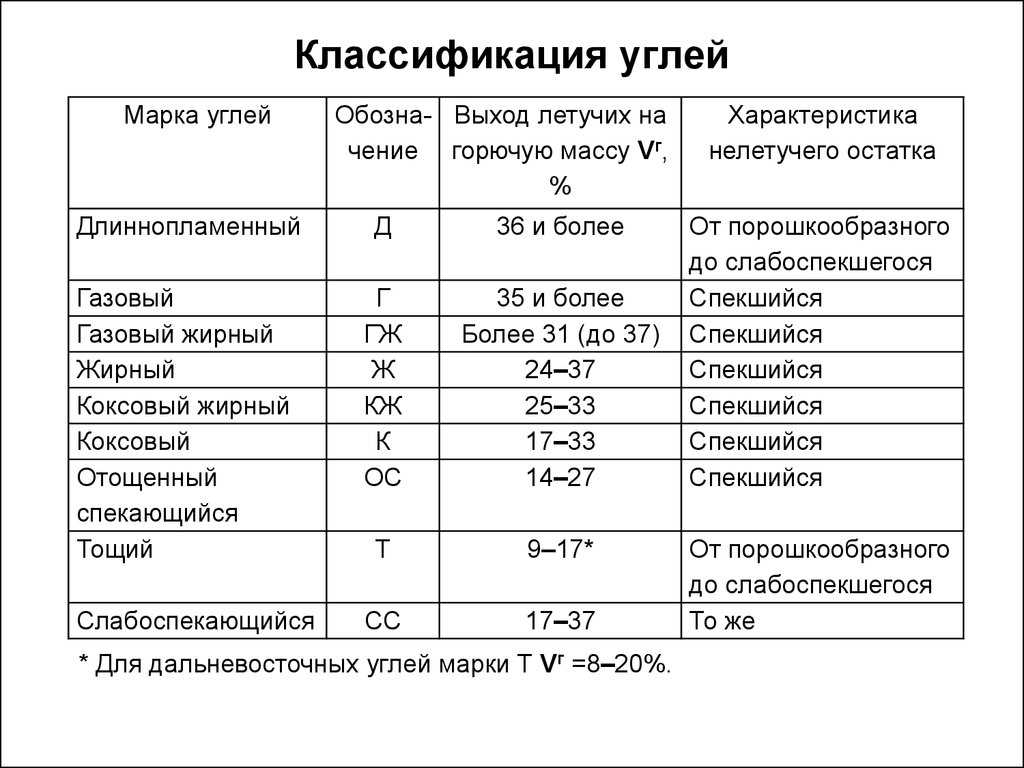

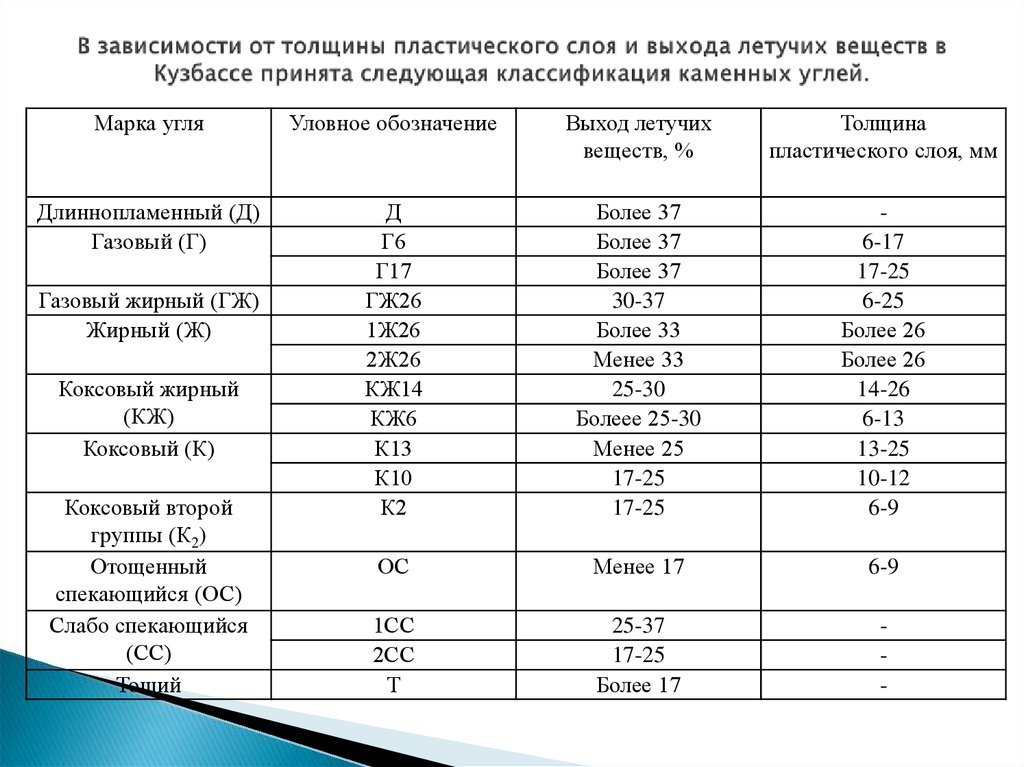

- Марки угля

- Добыча каменного угля

- Добыча угля в России

- Влажность и влагоемкость каменного угля

- Вспучиваемость каменного угля

- Дробимость каменного угля

- Зольность каменного угля

- Пористость каменного угля

- Прочность каменного угля

- Радиоактивность каменного угля

- Теплопроводность каменного угля

- Хрупкость и вязкость каменного угля

- Электропроводность каменного угля

- Удельная теплоёмкость каменного угля

- Удельная теплота сгорания каменного угля

- Коэффициент уплотнения грунтов и строительных материалов

- Насыпная плотность сыпучих материалов и грунтов

- Меры безопасности при уборке снега во дворах

- Как сделать пруд на даче своими руками

Зольность

ЗОЛЬНОСТЬ (а. ash соntent; н. Aschegehalt, Aschehaltigkeit; ф. teneur en cendres; и. соntenido de cenizas) — отношение массы негорючего остатка (Золы), полученной после выжигания горючей части топлива, к массе исходного топлива. Обозначается символом А (латинской) и выражается в процентах. Для практических целей значение зольности, определённое по аналитической пробе (Aa), обычно пересчитывается на cyxoe Ad или рабочее Ar состояние топлива. Для всех типов твёрдых топлив зольность — один из основных нормируемых показателей характеристики и оценки их качества, используемый при разработке технических условий, потребительских стандартов, кондиций и при подсчёте запасов. Повышение зольности снижает тепловой эффект сжигания топлив, удорожает (как балласт) стоимость их транспортировки, отрицательно отражается на технологии процессов переработки и качестве получаемых продуктов (кокса, полукокса и др.).

ash соntent; н. Aschegehalt, Aschehaltigkeit; ф. teneur en cendres; и. соntenido de cenizas) — отношение массы негорючего остатка (Золы), полученной после выжигания горючей части топлива, к массе исходного топлива. Обозначается символом А (латинской) и выражается в процентах. Для практических целей значение зольности, определённое по аналитической пробе (Aa), обычно пересчитывается на cyxoe Ad или рабочее Ar состояние топлива. Для всех типов твёрдых топлив зольность — один из основных нормируемых показателей характеристики и оценки их качества, используемый при разработке технических условий, потребительских стандартов, кондиций и при подсчёте запасов. Повышение зольности снижает тепловой эффект сжигания топлив, удорожает (как балласт) стоимость их транспортировки, отрицательно отражается на технологии процессов переработки и качестве получаемых продуктов (кокса, полукокса и др.).

Золообразующие компоненты, химически связанные с органическим веществом углей или дисперсно в нём рассеянные (внутренняя зола), а также образующиеся за счёт содержащихся в углях неорганических включений и засоряющих (при добыче) вмещающих пород (внешняя зола), при термической переработке имеют различную летучесть и претерпевают неодинаковые изменения. Поэтому условия определения зольности и химического состава золы углей стандартизированы. Зольность углей за счёт внутренней золы (так называемой материнской) обычно колеблется в пределах 1-15%, но при тонкодисперсном распределении неорганического материала достигает десятков процентов с постепенным переходом углей в углистые породы (с Ad 60%). При обычном обогащении углей эта зола не удаляется. Зольность за счёт внешней золы зависит от внутреннего строения угольных пластов и технологии их добычи; подавляющая часть минеральных примесей, образующих внешнюю золу, может быть удалена при обогащении.

Поэтому условия определения зольности и химического состава золы углей стандартизированы. Зольность углей за счёт внутренней золы (так называемой материнской) обычно колеблется в пределах 1-15%, но при тонкодисперсном распределении неорганического материала достигает десятков процентов с постепенным переходом углей в углистые породы (с Ad 60%). При обычном обогащении углей эта зола не удаляется. Зольность за счёт внешней золы зависит от внутреннего строения угольных пластов и технологии их добычи; подавляющая часть минеральных примесей, образующих внешнюю золу, может быть удалена при обогащении.

Зольность нормируется государственными стандартами. Наиболее высокий допустимый предел зольности рядовых углей, отсевов, штыбов, промпродукта и шламов обогащения установлен для условий пылевидного сжигания (Ad 45%, экибастузских углей — 53%). Для слоевого сжигания используются угли с Ad не более 37,5%, для коксования — необогащённые спекающиеся угли и концентраты обогащения с Ad до 10,6% (угольных месторождений Кавказа — до 13,8%). Предельная зольность углей для коксования, направляемых на обогащение для различных бассейнов, 25-36%. Зольность горючих сланцев колеблется в широких пределах (Ad 48-72%). Для условий потребления горючих сланцев зольность не нормируется; основным показателем качества служит удельная теплота их сгорания, на величине которой отражается зольность. Зольность торфа зависит от геологических условий его образования и различна для разных типов и видов торфа. По содержанию золы различают малозольные (менее 5%), среднезольные (5-10%) и высокозольные (более 10%) торфы.

Предельная зольность углей для коксования, направляемых на обогащение для различных бассейнов, 25-36%. Зольность горючих сланцев колеблется в широких пределах (Ad 48-72%). Для условий потребления горючих сланцев зольность не нормируется; основным показателем качества служит удельная теплота их сгорания, на величине которой отражается зольность. Зольность торфа зависит от геологических условий его образования и различна для разных типов и видов торфа. По содержанию золы различают малозольные (менее 5%), среднезольные (5-10%) и высокозольные (более 10%) торфы.

В CCCP зольность углей и горючих сланцев определяется озолением навески испытуемого топлива в муфельной печи и прокаливанием зольного остатка при t 800-830°С, для ускоренного озоления горючих сланцев — при t 850-875°С (ГОСТ 11022-75). Зольность углей определяется также рентгенометрическим методом — по параметрам ионизирующего излучения после взаимодействия с углём (ГОСТ 11055-78).

Анализ угольной золы

Анализ угольной золы

Вернуться к планам второстепенных уроков

Щелкните здесь для версии для печати

Название: Анализ угольной золы

Уровень: Среднее

День/время: Один учебный период

Цели KERA: 1. 3, 1.5, 2.1

3, 1.5, 2.1

Цель:

Эта процедура используется в сочетании с одним из образцов, полученных в предыдущем упражнении. Зольность, одна из важных экологических проблем, может быть определена путем взвешивания остатка, оставшегося после сжигания образца угля в контролируемых условиях. Дублирование результатов может быть необходимо для повышения точности. Могут возникнуть трудности с обеспечением удовлетворительного определения зольности угля с необычно высоким содержанием кальцита и пирита. Постепенное начальное нагревание необходимо, чтобы избежать механических потерь из-за слишком быстрого выброса летучих веществ. Внимание: Необходимо использовать вытяжку.

Материалы:

Тигли

Горелка Фишера

Щипцы

Эксикатор

Весы (чувствительные к 0,0001 г)

Вытяжной колпак

Подготовленные образцы угля 909003

Деятельность 028

1. Очистите тигель и просушите один час или дольше. в сушильной печи. Уголь 15-20 минут в эксикаторе.

2. Взвесьте тигель и запишите в граммах как W1.

3. Перенесите 1 г образца в тигель с массой. Перемассируйте и запишите массу образца как W2 (масса тигля — повторная масса). Подсказка: ни в коем случае масса пробы угля не должна быть менее 1 г.

4. Включите вытяжку. Поместите закрытый тигель в вентиляционный колпак над горелкой. Нагревать постоянно не менее 25-30 минут.

5. Выключите горелку и вентиляционный колпак. Как только тигель приобретет нормальный цвет (5-10 минут), используйте щипцы и перенесите образец в эксикатор.

6. После охлаждения в течение 30-35 минут в эксикаторе взвесить образец с точностью до 0,0001 г. Запишите эту массу в граммах как W3.

7. Откройте тигель и убедитесь в полном сгорании.

8. Если уголь все еще виден, вернитесь к шагу 4 и повторите.

Сбор/анализ данных:

1. Таблицы 1-3

Таблица 1 — Лаборатория

| Температура | Влажность |

Таблица 2 – Нагрев/сушка

| Горелка Time | Испытание 1 | Испытание 2 |

| Эксикатор |

Таблица 3 –

| Образец № | Массовый тигель | Образец перед заменой | Образец После Изменение |

2. Рассчитайте процентное содержание золы в образце следующим образом:

Рассчитайте процентное содержание золы в образце следующим образом:

| % зольности (без поправок) = | Ш3 — Ш1 х 100 |

| W2 |

Где W1 = масса тигля

W2 = масса образца в граммах

W3 = масса золы и тигля в граммах

3. Рассчитайте процентное содержание золы в «без влаги» (MF) следующим образом:

| % золы ( ПФ) = | % золы (AR) x 100 |

| Влажность 100 % AR |

4. Дублируйте образцы таблиц для своего отчета.

Предоставлено Американским угольным фондом

Вернуться к вторичным планам уроков

Угольная летучая зола — Описание материала — Руководство пользователя по отходам и побочным материалам при строительстве дорожного покрытия

| [ Асфальтобетон ] | [ Бетон на портландцементе ] | [ Насыпь или насыпь ] | [ Стабилизированное основание ] | [ Текучее заполнение ] |

| УГОЛЬНАЯ ЗОЛА | Описание материала |

ПРОИСХОЖДЕНИЕ

Летучая зола, образующаяся при сжигании пылевидного угля в угольных котлах, представляет собой мелкозернистый порошкообразный твердый материал, который уносится с дымовыми газами и обычно собирается из дымовых газов с помощью электрофильтров, рукавных фильтров или механических фильтров. устройства сбора, такие как циклоны.

устройства сбора, такие как циклоны.

В общем, в электроэнергетике используются три типа угольных котлов. Их называют котлами с сухим дном, котлами с мокрым дном и циклонными печами. Наиболее распространенным типом угольных печей является печь с сухим подом.

При сжигании угольной пыли в котлах с сухим зольным дном около 80% всей золы покидает топку в виде летучей золы, уносимой с дымовыми газами. При сжигании пылевидного угля в топке с мокрым подом (или шлаковом отводе) до 50% золы остается в топке, а остальные 50% уносятся с дымовыми газами. В циклонной топке, где в качестве топлива используется угольный щебень, 70—80% золы остается в виде котлового шлака и только 20—30% уходит из топки в виде сухой золы с дымовыми газами. (1) Общая блок-схема производства золы-уноса при работе угольного котла с сухим шламом представлена на рис. 5-1.

Рис. 5-1. Производство летучей золы в бытовом котле сухого типа с электрофильтром.

В течение 1996 года, самого последнего года, за который в настоящее время доступны статистические данные по золе, электроэнергетика в Соединенных Штатах произвела приблизительно 53,5 миллиона метрических тонн (590,4 миллиона тонн) летучей золы угля. До 1996 года количество ежегодно производимой зольной пыли оставалось примерно таким же, как и в 1977 году, от 42,9 до 49,7 миллионов метрических тонн (от 47,2 до 54,8 миллионов тонн). (2)

Дополнительную информацию об использовании угольной золы в США можно получить по телефону:

Американская ассоциация угольной золы (ACAA)

2760 Eisenhower Avenue, Suite 304 Alexandria, Virginia 22314

Научно-исследовательский институт электроэнергетики

3412 Hillview Road Пало-Альто, Калифорния 94304

Edison Electric Institute

1701 Pennsylvania Avenue, N.W. Вашингтон, округ Колумбия 20004-2696

ТЕКУЩИЕ ВАРИАНТЫ УПРАВЛЕНИЯ

Переработка

В 1996 г. было использовано приблизительно 14,6 млн метрических тонн (16,2 млн тонн) летучей золы. Из этого общего количества 11,85 миллиона метрических тонн (13,3 миллиона тонн), или примерно 22 процента от общего количества произведенной золы-уноса, было использовано в приложениях, связанных со строительством. В Таблице 5-1 перечислены основные области применения зольной пыли в строительстве в течение 19 лет.96.

было использовано приблизительно 14,6 млн метрических тонн (16,2 млн тонн) летучей золы. Из этого общего количества 11,85 миллиона метрических тонн (13,3 миллиона тонн), или примерно 22 процента от общего количества произведенной золы-уноса, было использовано в приложениях, связанных со строительством. В Таблице 5-1 перечислены основные области применения зольной пыли в строительстве в течение 19 лет.96.

В период с 1985 по 1995 год использование летучей золы колебалось примерно от 8,0 до 11,9 миллионов метрических тонн (от 8,8 до 13,6 миллионов тонн) в год, в среднем 10,2 миллиона метрических тонн (11,3 миллиона тонн) в год. (3) Летучая зола используется во многих областях, поскольку она представляет собой пуццолан, т. е. кремнийсодержащий или алюмосиликатный материал, который в тонкоизмельченной форме и в присутствии воды соединяется с гидроксидом кальция (от известь, портландцемент или печная пыль) для образования вяжущих композиций. (4)

Утилизация

Приблизительно от 70 до 75 процентов образующейся летучей золы по-прежнему утилизируется на свалках или в отстойниках. (2) Большая часть этой золы, однако, может быть извлечена и использована.

(2) Большая часть этой золы, однако, может быть извлечена и использована.

Таблица 5-1. Применение летучей золы в строительстве (1996 г.).

| Приложения | Используемое количество | Процент общего использования | |

| Миллион метрических тонн | млн тонн | ||

| Производство цемента и/или бетонных изделий Структурные насыпи или насыпи Стабилизация отходов Материалы дорожного основания или подстилающего слоя Текучие закладочные и тампонажные смеси Минеральный наполнитель в асфальтобетонном покрытии | 7,2 1.9 1,7 0,63 0,27 0,15 | 8,0 2.  2 2 1.9 0,7 0,3 0,2 | 60 17 14 5 2 2 |

| Приблизительная сумма | 11,85 | 13,3 | 100 |

ИСТОЧНИКИ РЫНКА

Хотя электроэнергетические компании производят золу на своих угольных электростанциях, большинство коммунальных предприятий не перерабатывают, не утилизируют и/или не продают производимую ими золу. В Соединенных Штатах, во всех штатах, кроме Гавайев, действует примерно от 40 до 50 коммерческих фирм по маркетингу ясеня. В дополнение к коммерческим организациям по сбыту золы некоторые электроэнергетические компании, работающие на угле, имеют собственные официальные программы сбыта золы. В большинстве коммунальных компаний, работающих на угле, в настоящее время работает специалист по маркетингу золы, в обязанности которого входит мониторинг образования, качества, использования или удаления золы, а также взаимодействие с торговцами золой или брокерами, работающими по контракту с коммунальными компаниями.

Из-за различий в угле из разных источников, а также различий в конструкции угольных котлов не вся летучая зола одинакова. Хотя могут быть различия в летучей золе от одной станции к другой, изо дня в день изменения в летучей золе от данной электростанции обычно вполне предсказуемы, при условии, что работа станции и источник угля остаются постоянными. Однако могут быть существенные различия в составе золы-уноса, полученной при сжигании угля с другими видами топлива (такими как природный газ или древесина) или с другими горючими материалами (такими как твердые бытовые отходы, утиль шин и т. д.). Пока основные рабочие параметры электростанции не меняются, летучая зола из известного источника, поставляемая авторитетной организацией по сбыту золы, должна быть стабильным продуктом с контролируемым качеством.

Летучая зола

, используемая в бетоне на портландцементе (PCC), должна соответствовать требованиям ASTM C618. (5) В ASTM C618 определены два класса летучей золы: 1) летучая зола класса F и 2) летучая зола класса C.

Летучая зола, образующаяся при сжигании антрацита или битуминозного угля, обычно является пуццолановой и относится к классу F, если она соответствует химическому составу и физическим требованиям, указанным в ASTM C618. Материалы с пуццолановыми свойствами содержат стеклообразный кремнезем и глинозем, которые в присутствии воды и свободной извести реагируют с кальцием в извести с образованием гидратов силиката кальция (цементирующие соединения).

Зола-унос, образующаяся при сжигании бурого или полубитуминозного угля, помимо пуццолановых свойств, также обладает некоторыми самоцементирующими свойствами (способностью затвердевать и набирать прочность только в присутствии воды). Когда эта летучая зола соответствует химическому составу и физическим требованиям, изложенным в ASTM C618, ее называют летучей золой класса C. Большая часть летучей золы класса C обладает свойствами самоцементации.

Летучая зола обычно хранится в сухом виде в бункерах, откуда ее можно использовать или утилизировать в сухом или влажном виде. К летучей золе можно добавлять воду для складирования или захоронения в кондиционированном виде (влажность примерно от 15 до 30 процентов) или для утилизации путем сброса в отстойники или лагуны во влажном виде. Приблизительно 75% производимой золы-уноса обрабатывается в сухом или кондиционированном влагой виде, что значительно упрощает ее сбор и использование. Основным преимуществом кондиционирования летучей золы является уменьшение выдувания или пылеобразования при транспортировке грузовиками и хранении на открытом воздухе.

К летучей золе можно добавлять воду для складирования или захоронения в кондиционированном виде (влажность примерно от 15 до 30 процентов) или для утилизации путем сброса в отстойники или лагуны во влажном виде. Приблизительно 75% производимой золы-уноса обрабатывается в сухом или кондиционированном влагой виде, что значительно упрощает ее сбор и использование. Основным преимуществом кондиционирования летучей золы является уменьшение выдувания или пылеобразования при транспортировке грузовиками и хранении на открытом воздухе.

ИСПОЛЬЗОВАНИЕ НА ДОРОГЕ И ТРЕБОВАНИЯ К ОБРАБОТКЕ

Бетон на портландцементе – дополнительный вяжущий материал

Летучая зола успешно используется в качестве минеральной добавки в PCC уже почти 60 лет. Это крупнейшее разовое использование летучей золы. Его также можно использовать в качестве исходного материала для производства портландцемента и в качестве компонента цемента с добавлением портландцемента и пуццолана.

Летучая зола должна быть в сухой форме при использовании в качестве минеральной добавки. Качество летучей золы необходимо тщательно контролировать, когда материал используется в РСС. Крупность, потери при прокаливании и химический состав являются наиболее важными характеристиками летучей золы, влияющими на ее использование в бетоне. Летучая зола, используемая в бетоне, также должна иметь достаточную пуццолановую реакционную способность и должна быть неизменного качества.

Асфальтобетон – Минеральный наполнитель

Летучая зола

уже много лет используется в качестве заменителя минерального наполнителя в асфальтобетонных смесях. Минеральный наполнитель в асфальтобетонных смесях состоит из частиц размером менее 0,075 мм (сито № 200), которые заполняют пустоты в дорожной смеси и служат для улучшения сцепления вяжущего (асфальтоцемента) и стабильности смеси. . Большинство источников летучей золы удовлетворяют требованиям градации (минус 0,075 мм) и другим соответствующим физическим (непластичным) и химическим (органическое содержание) требованиям спецификаций минеральных наполнителей.

Летучая зола должна быть в сухом виде для использования в качестве минерального наполнителя. Летучая зола, собранная в сухом виде и хранящаяся в силосах, не требует дополнительной обработки. Возможно, что некоторые источники летучей золы с высоким содержанием извести (CaO) также могут быть полезны в качестве агента, препятствующего расслоению, в смесях для асфальтового покрытия.

Стабилизированное основание – дополнительный цементный материал

Стабилизированные основания или основания представляют собой смеси заполнителей и вяжущих, таких как портландцемент, которые повышают прочность, несущую способность и долговечность основания дорожного покрытия. Поскольку летучая зола может проявлять пуццолановые свойства, или самоцементирующиеся свойства, или и то, и другое, она может и успешно использовалась как часть вяжущего в стабилизированных строительных конструкциях. Когда используется летучая зола пуццоланового типа, необходимо добавить активатор, чтобы инициировать пуццолановую реакцию. Самоцементирующаяся зольная пыль не требует активатора. Наиболее часто используемыми активаторами или химическими связующими в смесях, стабилизированных пуццоланом (PSB), являются известь и портландцемент, хотя цементная пыль и известковая пыль также использовались с разной степенью успеха. Иногда в смесях PSB также использовались комбинации извести, портландцемента или печной пыли.

Самоцементирующаяся зольная пыль не требует активатора. Наиболее часто используемыми активаторами или химическими связующими в смесях, стабилизированных пуццоланом (PSB), являются известь и портландцемент, хотя цементная пыль и известковая пыль также использовались с разной степенью успеха. Иногда в смесях PSB также использовались комбинации извести, портландцемента или печной пыли.

Успешная работа смесей PSB зависит от развития прочности в матрице, образованной пуццолановой реакцией между летучей золой и активатором. Эта цементная матрица действует как связующее, удерживающее частицы заполнителя вместе, во многих отношениях аналогично низкопрочному бетону.

Текучая засыпка – заполнитель или дополнительный вяжущий материал

Текучая засыпка представляет собой суспензионную смесь, состоящую из песка или другого мелкого заполнителя и цементного вяжущего, которая обычно используется вместо обратной засыпки из уплотненного грунта. Летучая зола использовалась в текучих наполнителях в качестве мелкого заполнителя и (из-за ее пуццолановых свойств) в качестве добавки или замены цемента. В текучей засыпке можно использовать либо пуццолановую, либо самоцементирующуюся летучую золу. При добавлении больших количеств пуццолановой золы-уноса она может действовать как мелкий заполнитель и часть цементирующей матрицы. Самоцементирующаяся зола-уноса используется в меньших количествах как часть вяжущего вместо цемента.

В текучей засыпке можно использовать либо пуццолановую, либо самоцементирующуюся летучую золу. При добавлении больших количеств пуццолановой золы-уноса она может действовать как мелкий заполнитель и часть цементирующей матрицы. Самоцементирующаяся зола-уноса используется в меньших количествах как часть вяжущего вместо цемента.

Качество летучей золы, используемой в жидкотекучих наполнителях, не нуждается в таком строгом контроле, как в других цементных применениях. Можно использовать как сухую, так и регенерированную золу из отстойников. Никакой специальной обработки летучей золы перед использованием не требуется.

Материал насыпи и насыпи

Летучая зола использовалась в течение нескольких десятилетий в качестве материала для насыпи или конструкционного наполнителя, особенно в Европе. В этой стране летучая зола в качестве материала для насыпей используется относительно ограниченно, хотя ее использование в этом приложении становится все более распространенным.

В качестве насыпного или насыпного материала летучая зола используется вместо естественного грунта. Летучая зола в этом приложении должна храниться и кондиционироваться до оптимального содержания влаги, чтобы гарантировать, что материал не будет слишком сухим и пыльным или слишком влажным и неуправляемым. Когда летучая зола имеет оптимальное содержание влаги или близко к нему, ее можно уплотнить до максимальной плотности, и она будет работать так же, как и хорошо уплотненная почва.

СВОЙСТВА МАТЕРИАЛА

Физические свойства

Летучая зола состоит из мелких порошкообразных частиц преимущественно сферической формы, твердой или полой, и в основном стекловидной (аморфной) природы. Углеродистый материал в летучей золе состоит из угловатых частиц. Гранулометрический состав летучей золы большинства битуминозных углей в целом аналогичен гранулометрическому составу ила (менее 0,075 мм или сита № 200). Хотя летучая зола суббитуминозного угля также имеет размер ила, она, как правило, немного крупнее, чем летучая зола битуминозного угля. (2)

Хотя летучая зола суббитуминозного угля также имеет размер ила, она, как правило, немного крупнее, чем летучая зола битуминозного угля. (2)

Удельный вес летучей золы обычно составляет от 2,1 до 3,0, а ее удельная поверхность (измеренная методом воздухопроницаемости Блейна) (6) может составлять от 170 до 1000 м 2 /кг.

Цвет летучей золы может варьироваться от рыжевато-коричневого до серого и черного, в зависимости от количества несгоревшего углерода в золе. Чем светлее цвет, тем ниже содержание углерода. Лигнитная или суббитуминозная летучая зола обычно имеет цвет от светло-коричневого до желтовато-коричневого, что указывает на относительно низкое содержание углерода, а также на присутствие некоторого количества извести или кальция. Битумная летучая зола обычно имеет некоторый оттенок серого, причем более светлые оттенки серого обычно указывают на более высокое качество золы.

Химические свойства

На химические свойства летучей золы в значительной степени влияют свойства сжигаемого угля и методы обращения и хранения. В основном существует четыре типа или сорта угля, каждый из которых различается по своей теплотворной способности, химическому составу, зольности и геологическому происхождению. Четыре типа или сорта угля: антрацит, битуминозный, суббитуминозный и лигнит. В дополнение к обработке в сухой, кондиционированной или влажной форме летучая зола также иногда классифицируется в соответствии с типом угля, из которого получена зола.

В основном существует четыре типа или сорта угля, каждый из которых различается по своей теплотворной способности, химическому составу, зольности и геологическому происхождению. Четыре типа или сорта угля: антрацит, битуминозный, суббитуминозный и лигнит. В дополнение к обработке в сухой, кондиционированной или влажной форме летучая зола также иногда классифицируется в соответствии с типом угля, из которого получена зола.

Основными компонентами летучей золы битуминозного угля являются диоксид кремния, оксид алюминия, оксид железа и кальций с различным содержанием углерода, измеряемым по потерям при прокаливании (LOI). Летучая зола бурых и суббитуминозных углей характеризуется более высокими концентрациями оксидов кальция и магния и пониженным процентным содержанием кремнезема и оксидов железа, а также более низким содержанием углерода по сравнению с летучей золой битуминозных углей. (7) В коммунальных котлах сжигается очень мало антрацитового угля, поэтому количество летучей золы антрацитового угля незначительно.

Таблица 5-2 сравнивает нормальный диапазон химических компонентов летучей золы битуминозных углей с таковыми для летучей золы бурых углей и полубитуминозных углей. Из таблицы видно, что летучая зола бурых и полубитуминозных углей имеет более высокое содержание оксида кальция и меньшие потери при прокаливании, чем летучая зола битуминозных углей. Летучая зола бурого и полубитуминозного угля может иметь более высокую концентрацию сульфатных соединений, чем летучая зола битуминозного угля.

Основное различие между летучей золой класса F и класса C заключается в количестве кальция и кремнезема, глинозема и железа в золе. (6) В летучей золе класса F общее содержание кальция обычно колеблется от 1 до 12 процентов, в основном в виде гидроксида кальция, сульфата кальция и стекловидных компонентов в сочетании с кремнеземом и оксидом алюминия. Напротив, летучая зола класса C может иметь содержание оксида кальция от 30 до 40 процентов. (8) Другое различие между классом F и классом C заключается в том, что количество щелочей (объединенных натрия и калия) и сульфатов (SO 4 ) обычно выше в летучей золе класса C, чем в летучей золе класса F.

Таблица 5-2. Нормальный диапазон химического состава летучей золы, полученной из различных видов угля (выраженный в весовых процентах).

| Компонент | Битумный | Полубитуминозный | Бурый уголь |

| SiO 2 | 20-60 | 40-60 | 15-45 |

| Алюминий 2 О 3 | 5-35 | 20-30 | 10-25 |

| Fe 2 О 3 | 10-40 | 4-10 | 4-15 |

| СаО | 1-12 | 5-30 | 15-40 |

| MgO | 0-5 | 1-6 | 3-10 |

| СО 3 | 0-4 | 0-2 | 0-10 |

| Нет 2 О | 0-4 | 0-2 | 0-6 |

| К 2 О | 0-3 | 0-4 | 0-4 |

| LOI | 0-15 | 0-3 | 0-5 |

Хотя обозначения класса F и класса C строго применимы только к летучей золе, соответствующей спецификации ASTM C618, эти термины часто используются в более общем смысле для обозначения летучей золы на основе ее исходного типа угля или содержания CaO. Важно признать, что не вся летучая зола может соответствовать требованиям ASTM C618 и что для других применений, кроме бетона, это может не требоваться.

Важно признать, что не вся летучая зола может соответствовать требованиям ASTM C618 и что для других применений, кроме бетона, это может не требоваться.

Потери при прокаливании (LOI), которые представляют собой измерение количества несгоревшего углерода, оставшегося в летучей золе, являются одним из наиболее важных химических свойств летучей золы, особенно в качестве показателя пригодности для использования в качестве замены цемента в конкретный.

ССЫЛКИ

Компания Бэбкок и Уилкокс. Пар. Его создание и использование. Нью-Йорк, штат Нью-Йорк, 1978 год.

ДиДжойя, Энтони М.-младший и Уильям Л. Нуццо. «Зольный унос как структурное наполнение», Труды Американского общества инженеров-строителей, Journal of the Power Division, New York, NY, июнь 1972 г.

Американская ассоциация угольной золы. 1996 г. Производство и использование продуктов сжигания угля.

Александрия, Вирджиния, 1997 г.

Александрия, Вирджиния, 1997 г.Федеральное управление автомобильных дорог и Американская ассоциация угольной золы. Факты о летучей золе для инженеров-дорожников. Отчет № FHWA-SA-94-081, Вашингтон, округ Колумбия, декабрь 1995 г.

ASTM C618-92a. «Стандартные технические условия на летучую золу и необработанный или кальцинированный природный пуццолан для использования в качестве минеральной добавки в бетоне на основе портландцемента», Американское общество по испытаниям и материалам, Ежегодник стандартов ASTM , Том 04.02, Западный Коншохокен, Пенсильвания, 1994.

ASTM C204. «Метод определения крупности портландцемента с помощью прибора для определения воздухопроницаемости», Американское общество испытаний и материалов, Ежегодный сборник стандартов ASTM , том 04.02, Западный Коншохокен, Пенсильвания, 1994.

Мейерс, Джеймс Ф., Раман Пичумани и Бернадетт С. Капплс.

Александрия, Вирджиния, 1997 г.

Александрия, Вирджиния, 1997 г.