Содержание

Заливка монолитным пенобетоном полов, стен, перекрытий в том числе в систему несъемной опалубки

Нижний Новгород

| Компании: | 22 397 (+1) |

| Товары и услуги: | 21 305 |

| Статьи и публикации: | 1 686 |

| Тендеры и вакансии: | 348 |

Вход в личный кабинет

А ваша компания есть в справочнике?

Компании

Товары и услуги

Тендеры

Вакансии

Статьи и публикации

3 000 р.

Купить

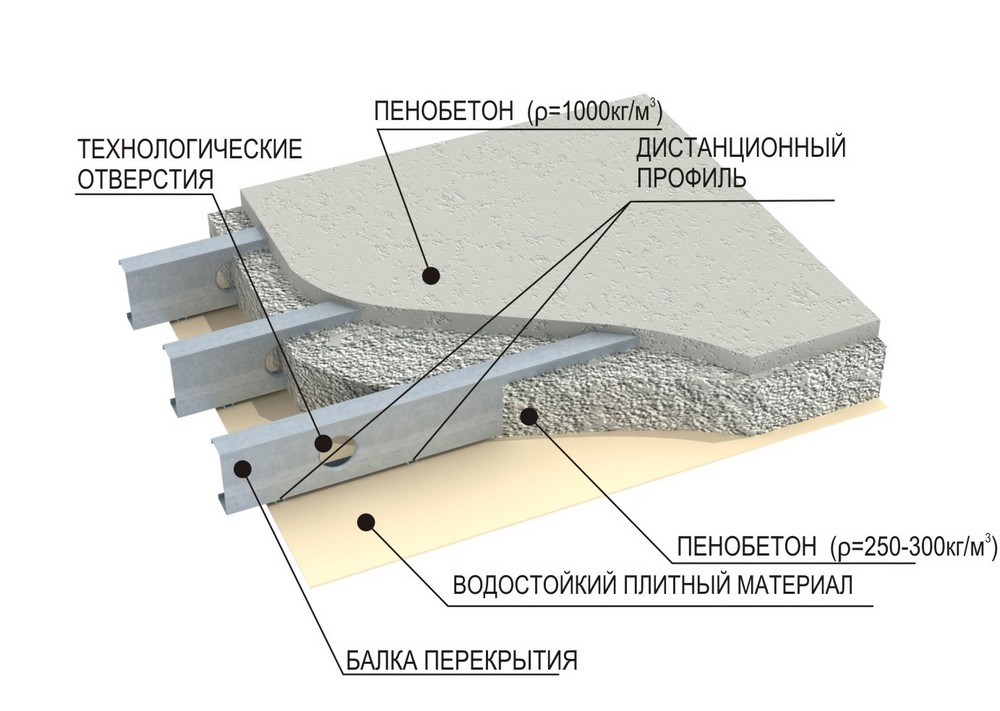

Технология монолитного пенобетона, основанная на использовании пенобетона, для литья его в несъемную опалубку из фибролита.

посмотреть все (5)

Другие товары и услуги компании:

Строительство домов из пеноблоков по проектам

Дом, построенный из пенобетона, сохранит ваше тепло зимой, а летом прохладу, существенно снижая затраты на отопление и кондиционирование.

18 000 р.

Пеноблок 600х300х200 D600

Пеноблоки перспективный строительный материал, дома из них долговечные, комфортабельные, энергосберегающие и экономически рентабельные

100 р.

Пеноблок 400х200х200 D600

Пеноблоки перспективный строительный материал, дома из них долговечные, комфортабельные, энергосберегающие и экономически рентабельные

45 р.

Пеноблок 600х100х300 D600

Пеноблоки перспективный строительный материал, дома из них долговечные, комфортабельные, энергосберегающие и экономически рентабельные

55 р.

Товары и услуги других компаний:

Отделочные работы в домах, коттеджах

Мы предлагаем различные виды отделки коттеджей и домов.

2 500 р.

Ремонт квартир и офисов

Ремонтстрой-НН — предлагает полный цикл услуг, от разработки дизайна интерьера до последующего ремонта помещения

1 000 р.

Подбор персонала в другие регионы

Подбор персонала в другие регионы, в т. ч. вахта

Трехфазное реле напряжения и контроля фаз РНПП-311M

Заменяет семейство отечественных: ЕЛ-11,12,13; РСП-25,26,27; РН-53,54.

1 328 р.

Абсолютно все сентехработы. Замена труб водоснабжения на полипропилен, металлопластик.

Установка, замена полотенцесушителей, радиаторов, стояков отопления.

1 500 р.

Радиатор алюминиевый Восток

Радиаторы ВОСТОК предназначены для применения в качестве отопительных приборов в системах водяного отопления жилых и общественных зданий.

285 р.

- Ремонт и строительство

Строительные и ремонтные работы

Информация о продавце

Absolut Progress

- 8 (831) 299-04-21

- Нижний Новгород ул. Авторская д. 10

- absolutprogress.www.nn.ru/

Кабельные системы, перфорированные и проволочные лотки, короба производства NIEDAX (Германия)

Поставка со склада в Санкт Петербурге дизельные электростанции FG Wilson

постройка дома из жидкого материала в несъемной опалубке

Главная » Материалы

Материалы

На чтение 5 мин Просмотров 519 Опубликовано

Монолитный пенобетон – разновидность ячеистого бетона. Материал экологичный и легкий, также имеет пониженный уровень теплопроводности. Эти характеристики появляются из-за пористой структуры. Тщательное перемешивание всех компонентов способствует равномерному распределению пор по периметру. О тонкостях строительства из монолитного пенобетона рассказано в этой статье.

Содержание

- Свойства материала

- Преимущества

- Недостатки

- Основные способы использования при строительстве

- Технология строительства дома из жидкого пенобетона

- Как рассчитать нужный объем пенобетона

Свойства материала

На постройку с использованием монолитного пенобетона уходит не более 6 недель. Результат будет прочным и долговечным. Опалубочные конструкции практически не требуют отделки. Достаточно просто придать стенам приятный вид.

Такой метод постройки позволяет создавать дома из монолитного пенобетона и при этом заметно сэкономить. Конечные характеристики строения зависят от правильности соблюдения всех этапов работ и качества используемого материала. Поэтому подготовительный этап очень важен перед началом работ. Необходимо внимательно проводить заливку пенобетона в вет зазоры.

Конечные характеристики строения зависят от правильности соблюдения всех этапов работ и качества используемого материала. Поэтому подготовительный этап очень важен перед началом работ. Необходимо внимательно проводить заливку пенобетона в вет зазоры.

Пеноблоки, изготовленные из пенобетона, имеют маленький вес и объёмные размеры. Это обосновано низкой плотностью материала. Большие габариты и маленький вес ускоряют процесс строительства. Работы могут производиться небольшой группой рабочих. Материал легко «дырявится» благодаря своей пористости. Однако риск испортить блок минимальный, так как он не крошится.

Изначально пенобетон использовался в качестве утеплителя. Такое применение он получил из-за своей пористости, которая обеспечивается особенностями изготовления.

Преимущества

Среди всех плюсов продукта выделяются основные:

- В составе нет химических веществ, которые наносят вред человеку и окружающей среде. Это делает продукт экологически чистым.

- Высокая устойчивость к пожарам, так как обладает первой степенью огнестойкости.

- Работать с таким материалом легко, что позволяет придавать ему различные формы. При этом стены, выполненные из пенобетона, не требуют особых отделок.

- Продукт обладает высокой прочностью.

- Неплохие характеристики относительно звукоизоляции.

- Высокий уровень теплоизоляции.

- Не пропускает влагу.

- Создает отдельный микроклимат.

- Стойкость к перепадам температур. Постоянные замораживания и оттаивания не влияют на изначальные характеристики пенобетона.

- Из-за того, что материал очень устойчив к различным воздействиям, срок его службы не ограничен.

- Возведение конструкций из пенобетона не требует лишних затрат на оплату труда и специализированную технику.

Все преимущества поспособствовали распространению материала в различных сферах строительства. Сейчас жидкий пенобетон – популярный материал при возведении зданий или утеплении. Соотношение цены и качества оказалось очень оптимальным.

Соотношение цены и качества оказалось очень оптимальным.

Проведение работ возможно и без квалифицированных рабочих. Простота в обработке дает возможность неопытным строителям получать эффективные результаты.

Несмотря на то, что у монолитного пенобетона преимуществ много, без минусов не обошлось:

- Ограничение толщины заливаемого слоя.

- Качество зависит от внимательности к пропорциям. Их несоблюдение может испортить качество материала, а затем и саму постройку.

- Важное условие – нанесение защитного слоя после застывания.

- Использование дозаторов позволяет соблюдать все пропорции в процессе стройки, что делает их незаменимыми.

- Низкая плотность материала заставляет применять несущие каркасы.

Рекомендуется учитывать каждый недостаток рассматриваемого материала, чтобы избежать непредвиденных обстоятельств в процессе строительства. Перед работой с пенобетоном следует делать точные расчеты и заранее подготовить план действий.

Основные способы использования при строительстве

Для построения конструкций используется один из следующих способов:

- Жесткий. Наливной пенобетон выполняет роль теплоизолятора. Несущие стены возводятся из кирпича. Присутствует пространство между внутренней и внешней кладкой. Металлическая сетка для армирования закладывается внутрь. Специальные ниши служат для заливки массы.

- Легкий. Используется теплопроводящий профиль. Несущие металлоконструкции монтируются для того, чтобы поддерживать опалубку. Крыша тоже выполняется с применением пористого бетона.

- Комбинированный. Наружная стена выкладывается из облицовочного кирпича внутренняя – щитами, которые заливаются пенобетоном. Применение несъемной опалубки выступает наиболее простым и быстрым вариантом строительных работ.

- Лего-конструктор. Используются пенополистироловые пустотелые блоки, укрепляемые полипропиленовым каркасом.

Легкость и простота в сборке привлекают строителей.

Легкость и простота в сборке привлекают строителей.

Каждый способ имеет ряд плюсов и минусов, которые в дальнейшем влияют на состояние конструкции.

Технология строительства дома из жидкого пенобетона

Строительство состоит из нескольких этапов:

- Работа с фундаментом. Здание нуждается в надежном типе фундамента. Для этого сразу рассчитываются параметры дома, затем делается вывод об общей нагрузке. Рельефность участка также учитывается. Расположение водостоков очень важно (если такие присутствуют на территории участка). Тип фундамента еще зависит и от времени, которое можно потратить на строительство. Все это значительно влияет на выбор, в дальнейшем определяющий прочность и качество постройки.

- Установка несъемной опалубки. Несъемные блоки, использующиеся при монтаже, значительно упрощают процесс, чем применение традиционного способа. Укладывается слой гидроизоляции, на фундамент надеваются блоки по принципу кирпичной кладки, что повышает жесткость будущего строения.

Арматура соединяет ряды между собой.

Арматура соединяет ряды между собой. - Монтаж арматуры. Участок очищается от лишнего мусора и выполняется разметка. Следующий шаг – непосредственно монтаж опалубочных щитов, которые должны быть выше, чем отливаемая железобетонная конструкция. После установки опалубки вяжется арматура. Для этого используются прутья, укладываемые по периметру опалубки. Затем необходимо залить бетонную смесь в опалубку. Трамбовочные машины повышают качество работы.

- Заливка. Поверхность грунтуется, затем устанавливаются маяки. Последний слой оснащается гидроизоляцией. Затем можно приступать к укладке покрытия. Внимательность и расчетливость гарантируют успех.

Каждый этап важен при возведении пенобетонного здания. Результат будет зависеть от внимательности и правильности расчетов. Здесь работу значительно упростит разметка.

Результат будет зависеть от внимательности и правильности расчетов. Здесь работу значительно упростит разметка.

Как рассчитать нужный объем пенобетона

Для примерного расчета количества пенобетона можно использовать онлайн-калькулятор. Для самостоятельного расчета формула выглядит так:

Площадь плиты х Толщина плиты = Объем монолитного пенобетона (5 м2 х 5 м = 25 м3).

Заливной пенобетон используется при изготовлении блоков или заливки монолита в съемную или несъемную опалубку. Плотность и прочность используемого материала определяют сферу его применения. Он может применяться для теплоизоляции или утепления. Низкая теплопроводность пенобетона позволяет не использовать дополнительное утепление. Это заметно экономит финансы и время. Любое пенобетонное строение будет смотреться эффектно, а его характеристики не уступают самым качественным материалам.

пенобетон состав и характеристика технология производства

Поделиться

Ведение архивов — Выравнивание пенобетона

Ремонт бетона — это процесс, который можно использовать для устранения трещин, сколов и других повреждений бетонных поверхностей. В большинстве случаев поврежденную поверхность зачищают, а затем на участок наносят специальную эпоксидную смолу. Эта эпоксидная смола заполнит трещины или сколы, а затем затвердеет, восстанавливая поверхность бетона.

Однако в некоторых случаях может возникнуть необходимость в использовании пенопластовой ремонтной системы. Системы пенного ремонта работают, заполняя поврежденный участок пенообразным веществом. Затем это вещество затвердеет и восстановит поверхность бетона.

Есть несколько моментов, о которых следует помнить при использовании пенопластовой ремонтной системы:

1) Обязательно прочтите и следуйте инструкциям на контейнере. Каждая система ремонта пены немного отличается, и вы должны убедиться, что вы принимаете надлежащие меры предосторожности при ее применении.

2) Перед использованием пенной ремонтной системы убедитесь, что участок полностью высох. На поверхности не должно быть следов влаги, жира или масла. Если в трещинах есть вода, то отремонтированный участок может легко сломаться или отколоться. Это может быть проблемой, если в бетоне много трещин, так как влага может просачиваться из нескольких мест одновременно.

На поверхности не должно быть следов влаги, жира или масла. Если в трещинах есть вода, то отремонтированный участок может легко сломаться или отколоться. Это может быть проблемой, если в бетоне много трещин, так как влага может просачиваться из нескольких мест одновременно.

3) Соблюдайте все меры предосторожности, указанные в руководстве по эксплуатации ремонтного комплекта. При работе с химическими веществами всегда рекомендуется тщательно следовать всем инструкциям по технике безопасности, чтобы предотвратить травмы или заболевания во время нанесения или после завершения вашего проекта.

Если вы не знаете, как использовать систему ремонтной пены, или если у вас есть другие вопросы о ремонте бетона, пожалуйста, свяжитесь с нашими специалистами. Мы будем рады ответить на любые ваши вопросы и помочь вам выбрать правильную систему ремонта для ваших нужд. Мы также предлагаем широкий спектр услуг, поэтому мы можем удовлетворить все ваши потребности в ремонте бетона. Свяжитесь с нами сегодня, чтобы узнать больше.

Свяжитесь с нами сегодня, чтобы узнать больше.

от FoamWorks

Поддержание

ремонт пены

В последние годы полиуретановая пена становится все более популярным средством для ремонта трещин в бетоне. Отчасти это связано с многочисленными преимуществами, которые он предлагает.

Итак, что такое пенополиуретан? Пенополиуретан — это тип изоляции, изготовленный из двух жидкостей, которые смешивают вместе, а затем вспенивают с помощью воздуха или азота. Он доступен как в вариантах с открытыми, так и с закрытыми ячейками, причем последние более распространены.

Пена с открытыми порами менее плотная и более проницаемая, чем пена с закрытыми порами. Это делает его лучшим выбором для применений, где требуется отвод влаги, например, для кровли и изоляции. С другой стороны, пена с закрытыми порами более плотная и водостойкая. Таким образом, это лучший выбор для структурных применений, таких как ремонт трещин в бетоне.

Пенополиуретан бывает различной прочности и плотности. Типы с самой низкой плотностью обычно используются для целей изоляции, в то время как типы с более высокой плотностью больше подходят для структурного ремонта таких вещей, как трещины. Ремонт трещины в бетоне с помощью полиуретановой пены обычно включает заполнение трещины расширяющимся распыляемым продуктом, который становится в десять раз прочнее окружающего бетона в течение нескольких минут после нанесения.

Какие преимущества?

Некоторые из основных преимуществ использования полиуретановой пены для ремонта трещин в бетоне включают:

(1) очень легко наносится;

(2) Обеспечивает стойкий результат;

(3) Не требует времени отверждения;

(4) можно использовать для предотвращения повреждения водой, что особенно полезно для подвалов и подвальных помещений, где часто встречаются трещины в бетоне;

(5) после отверждения пена становится инертной, т. е. не поддерживает рост плесени.

е. не поддерживает рост плесени.

Как видите, пенополиуретан является чрезвычайно универсальным продуктом с широким спектром применения в качестве материала для ремонта трещин в бетоне. Если вы нуждаетесь в таких услугах, пожалуйста, свяжитесь с нами как можно скорее, чтобы мы могли предоставить вам дополнительную информацию о наших продуктах и услугах, а также о том, какую пользу они могут принести вам.

от FoamWorks

Поддержание

пенополиуретан

Нет ничего вечного, каждая строительная конструкция со временем деформируется в результате механических воздействий и влияния природной среды. Бетон – прочный строительный материал, который изготавливается на основе цемента и также подвержен разрушению. Поэтому многих частных застройщиков интересует, что делать, если крошится бетон и как ухаживать за бетоном.

Основные причины разрушения

Основные факторы деформации бетонных конструкций:

- Влага, попадающая в пустоты строительного материала.

Каждый человек со школьных уроков физики знает, что вода может принимать 3 состояния: пар, жидкость, лед. После замерзания вода кристаллизуется и расширяется. Соответственно вода, попавшая в пустоты конструкции, зимой расширяется и разрушает ее.

Каждый человек со школьных уроков физики знает, что вода может принимать 3 состояния: пар, жидкость, лед. После замерзания вода кристаллизуется и расширяется. Соответственно вода, попавшая в пустоты конструкции, зимой расширяется и разрушает ее.

- Резкие перепады температуры окружающей среды.

- Если в процессе заливки использовалась некачественная строительная смесь, состав которой не соответствовал строительным нормам.

- Для подвижности тампонажного раствора в процессе его изготовления дополнительно добавлялась вода, специальные добавки не применялись.

- Конструкции на стадии твердения и отверждения раствора не обеспечиваются должным уходом. Чтобы раствор приобрел необходимый уровень прочности, он должен схватываться постепенно в течение нескольких дней. Для этого в жаркую погоду залитый фундамент опрыскивают водой и накрывают пленкой, зимой утепляют специальными приспособлениями (ковриками, электрокабелями).

Как ухаживать за бетоном и не допускать его осыпания

Рекомендации подрядчика по ремонту бетона Rockwall Tx по уходу за бетоном и предотвращению осыпания бетонных конструкций:

- При самостоятельном приготовлении строительной смеси необходимо необходимо дополнительно использовать водоотталкивающие добавки. Для обеспечения однородности смеси, повышения прочности необходимо добавлять пластификаторы.

- Уже залитый фундамент рекомендуется обработать гидрофобизирующим составом.

- Если бетонная конструкция постоянно подвергается воздействию влаги, ее необходимо пропитать гидрофобизатором под высоким давлением. Для этого нужно использовать специальное оборудование.

За бетонной поверхностью необходимо ухаживать. Не рекомендуется вводить в эксплуатацию железобетонные конструкции раньше установленного срока. Срок схватывания цементного раствора составляет 28 суток. За это время бетон набирает прочностные характеристики.

За это время бетон набирает прочностные характеристики.

Ремонт пенобетона – непростая работа как в промышленном, так и в частном строительстве. Однако многие неопытные рабочие, специализирующиеся на ремонте или строительстве зданий, пренебрегают уходом за бетонной поверхностью, считая заливку завершающим этапом. Между тем обеспечение условий для правильного твердения раствора позволяет гарантировать максимальную прочность и долговечность возводимой конструкции.

Основные правила после пенобетонного ремонта

Считается, что необходимую прочность бетон приобретает именно на стадии твердения (созревания). По этой причине к поверхности следует относиться с максимальной щепетильностью, обеспечивая:

- минимальную степень усадки залитого в опалубку раствора;

- защита конструкции от перепадов температур;

- достаточное увлажнение поверхности перед затвердеванием во избежание растрескивания;

- защита от воздействия химических веществ или механических воздействий.

Ремонт пены – опалубка

Категорически не рекомендуется демонтировать конструкцию опалубки, пока конструкция не наберет 70% своей прочности. Чтобы процесс протекал на должном уровне, сразу после заливки необходимо осмотреть опалубку на наличие протечек или нарушений геометрии. Устранить недостатки можно в первые два часа после укладки

раствор: смесь не должна поддаваться встряхиванию в момент схватывания.

Микроклимат

Еще одним важным аспектом является создание оптимальных микроклиматических условий. После заливки раствора в опалубку поверхность следует накрыть пленкой, не допуская ее пересыхания в жаркую погоду и промерзания зимой. Рекомендуемая влажность для застывания 90%. Обеспечение таких показателей гарантирует наличие у бетона требуемых показателей прочности и устойчивости.

Увлажнение

Ни в коем случае нельзя ускорять процесс затвердевания бетона с помощью фена или аналогичного оборудования. Такой раствор только навредит конструкции, так как, не набрав необходимой прочности, раствор может расслоиться или рассыпаться. Помимо прочего, снижается стойкость конструкции к химическим, атмосферным, механическим воздействиям, повышается риск образования усадочных трещин.

Такой раствор только навредит конструкции, так как, не набрав необходимой прочности, раствор может расслоиться или рассыпаться. Помимо прочего, снижается стойкость конструкции к химическим, атмосферным, механическим воздействиям, повышается риск образования усадочных трещин.

Чтобы избежать таких последствий, необходимо накрыть поверхность пленкой не менее чем на 8 часов. После снятия полиэтилена стяжку необходимо увлажнить путем опрыскивания водой. Такие меры необходимо принимать, если температура воздуха выше +5 градусов.

При температуре окружающего воздуха ниже +5 градусов не требуется проводить мероприятия по увлажнению конструкции. Наоборот, поверхность необходимо дополнительно утеплить, застелив ветошью, опилками и т. д.

производства FoamWorks

Поддержание

ремонт пены

Конструктивное поведение сборных легких пенобетонных сэндвич-панелей с соединителями ферм с двойным сдвигом под нагрузкой на изгиб

На этой странице0005

В данной статье представлено структурное поведение сборных легких пенобетонных сэндвич-панелей (PFLP) при изгибе, изученное экспериментально и теоретически. Были отлиты и испытаны четыре (4) полноразмерных образца с двойным стальным соединителем диаметром 6 мм и стальной арматурой диаметром 9 мм. Конструктивное поведение панели изучалось в контексте ее предельной нагрузки на изгиб, структуры трещин, профиля нагрузки-прогиба и эффективности сдвиговых соединителей. Результаты показали, что предельная нагрузка на изгиб, полученная в результате эксперимента, зависит от прочности и толщины панели на сжатие. Картина трещин, зарегистрированная в каждой панели, показала появление первоначальных трещин в середине пролета, которые позже распространились на левую и правую зоны плиты. Теоретическая предельная нагрузка для полностью композитных и некомпозитных панелей была получена из классических уравнений. Было обнаружено, что все образцы панелей ведут себя частично составным образом. Панели PLFP-3 и PLFP-4 с более высокой прочностью на сжатие и общей толщиной позволили получить более высокую степень композиционности, которая составляет 30 и 32,6 процента соответственно.

Были отлиты и испытаны четыре (4) полноразмерных образца с двойным стальным соединителем диаметром 6 мм и стальной арматурой диаметром 9 мм. Конструктивное поведение панели изучалось в контексте ее предельной нагрузки на изгиб, структуры трещин, профиля нагрузки-прогиба и эффективности сдвиговых соединителей. Результаты показали, что предельная нагрузка на изгиб, полученная в результате эксперимента, зависит от прочности и толщины панели на сжатие. Картина трещин, зарегистрированная в каждой панели, показала появление первоначальных трещин в середине пролета, которые позже распространились на левую и правую зоны плиты. Теоретическая предельная нагрузка для полностью композитных и некомпозитных панелей была получена из классических уравнений. Было обнаружено, что все образцы панелей ведут себя частично составным образом. Панели PLFP-3 и PLFP-4 с более высокой прочностью на сжатие и общей толщиной позволили получить более высокую степень композиционности, которая составляет 30 и 32,6 процента соответственно.

1. Введение

Сэндвич-панель представляет собой трехслойный или более слойный элемент, обычно состоящий из тонких граней/перекладин из высокопрочного материала, который окружает более толстый внутренний слой с низкой средней прочностью. Такие сэндвич-структуры получили широкое распространение в аэрокосмической, военно-морской, автомобильной и общей транспортной отраслях как отличный способ получить чрезвычайно легкие компоненты и конструкции с очень высокой жесткостью на изгиб, высокой прочностью и высокой устойчивостью к продольному изгибу [1, 2]. . Сборная легкая пенобетонная сэндвич-панель (ПЛПБ) состоит из двух слоев армированного легкого пенобетона с полистиролом в качестве изоляционного слоя. Слои соединены соединителями с двойным сдвигом, которые встроены в него по диагонали, как показано на рисунках 1 и 2. Функция соединителей с двойным сдвигом заключается в передаче нагрузки, приложенной между витками. На степень композитности стеновой панели влияет эффективность этих сдвиговых соединителей [3].

Система сборного железобетона из обычного бетона была разработана и внедрена в строительную отрасль, и с тех пор ее значение продолжает расти. Бенаюн и др. доказали в своем исследовании, что система многослойного сборного железобетона, в которой использовался обычный бетон в качестве облицовки и полистирол в качестве основного слоя, вела себя как частичный композит. Также было установлено, что все испытательные образцы оказались пластичными, проявляя большую деформацию перед разрушением [4]. Однако обычный бетон имеет низкое соотношение прочности к весу, что приводит к более длительному периоду строительства и большему количеству рабочих в процессе строительства. Таким образом, в этом исследовании предлагается использование сэндвич-панели PLFP, в которой в качестве основы используется пенобетон. Эта новая сборная система легче, но имеет более высокое соотношение прочности и веса.

Пенобетон определяется как вяжущий материал с не менее 20% (по объему) пены, вовлеченной в пластический раствор. Его получают путем захвата многочисленных мелких пузырьков воздуха цементным тестом или раствором. Наиболее часто используемые пенообразователи созданы на основе белковых гидролизатов или синтетических поверхностно-активных веществ. Они разработаны для получения стабильных пузырьков воздуха, способных противостоять физическим и химическим силам, возникающим при смешивании, укладке и отверждении [5, 6].

Его получают путем захвата многочисленных мелких пузырьков воздуха цементным тестом или раствором. Наиболее часто используемые пенообразователи созданы на основе белковых гидролизатов или синтетических поверхностно-активных веществ. Они разработаны для получения стабильных пузырьков воздуха, способных противостоять физическим и химическим силам, возникающим при смешивании, укладке и отверждении [5, 6].

В этом исследовании изучалось структурное поведение панели PLFP с двойными соединителями, работающими на сдвиг, при воздействии изгибающей нагрузки. Основное внимание уделялось предельным прочностным характеристикам панели при нагрузке на изгиб и эффективности соединителя с двойным сдвигом для сборных легких сэндвич-панелей из пенобетона при приложенной нагрузке.

2. Экспериментальное исследование

Четыре (4) образца PLFP в натуральную величину одинаковой ширины (750 мм), высоты (2000 мм) и различной толщины перечислены в Таблице 1. Было использовано бетонное покрытие толщиной 15 мм и толщиной каждая бетонная сторона была зафиксирована на уровне 40 мм для всех панелей, так как это минимальное покрытие и толщина, необходимые для соответствия требованиям долговечности и огнестойкости в соответствии с BS 8110. Соотношение сторон l/w было зафиксировано на уровне 2,67. Образцы PLFP были испытаны на изгиб до разрушения. Подробная информация о размерах и конструкции образца показана на рис. 3.9.0005

Соотношение сторон l/w было зафиксировано на уровне 2,67. Образцы PLFP были испытаны на изгиб до разрушения. Подробная информация о размерах и конструкции образца показана на рис. 3.9.0005

2.1. Свойства материалов

Материалами, использованными для заливки образца, были бетон, пенобетон, стальные стержни (9 мм), стальные соединители ферм (6 мм) и полистирол. Бетон использовался в качестве покрытия толщиной 100 мм на обоих концах образца панели. Материалами для покрытия были портландцемент, заполнитель, песок, стальные стержни и полистирол. Соотношение, используемое для цемента: заполнителя: песка, составляет 1 : 2 : 4 с коэффициентом пеноцемента 0,65 и водоцементным коэффициентом 0,5. Материалами, используемыми в пенобетоне, являются пена, цемент, мелкий песок и вода. Пену получали путем смешивания одной части пенообразователя (в жидком виде) с сорока частями воды в пеносмесителе. В качестве цемента использовали портландцемент, а песок просеивали через сито 2,5 мм. Соотношение цемент : песок составляло 1 : 2 с соотношением воды и цемента 0,55. Пенопласт добавляли постепенно, поэтапно, пока не была достигнута заданная плотность во влажном состоянии (от 1700 до 1800 кг/м 9 ).0225 3 ), стремясь к прочности на сжатие 15 МПа. Полистирол разрезали на куски и вставляли между слоями пенобетона. Свойства стальной арматуры и соединителей ферм приведены в таблице 2.

Пенопласт добавляли постепенно, поэтапно, пока не была достигнута заданная плотность во влажном состоянии (от 1700 до 1800 кг/м 9 ).0225 3 ), стремясь к прочности на сжатие 15 МПа. Полистирол разрезали на куски и вставляли между слоями пенобетона. Свойства стальной арматуры и соединителей ферм приведены в таблице 2.

2.2. Изготовление и литье

Образец был отлит горизонтально с использованием стальной опалубки. Пространственные блоки использовались для поддержания бетонного покрытия толщиной 15 мм. Бетон был залит первым в качестве покрытия на обоих концах образца. В опалубку были помещены горизонтальные и продольные стальные стержни, связанные двойными анкерными соединителями. Срезные соединители были согнуты под углом 45 градусов. Затем в опалубку заливается нижний слой пенобетона. Полистирол разрезали на куски и вставили между стальными стержнями и соединителями ферм. Наконец, верхний слой заливают поверх основного слоя и затирают до получения гладкой поверхности.

2.3. Установка и процедура испытаний

Панели PLFP были испытаны на универсальной испытательной машине мощностью 1000 кН в горизонтальном положении. Панели просто поддерживались и подвергались двухлинейным изгибающим нагрузкам. Сила, прикладываемая к тензодатчику, создавалась гидравлическим насосом. Усилие передавалось через двутавровые балки на панель. Испытательная установка показана на рис. 4.

Всего для измерения деформации по всей глубине каждой панели использовалось 12 тензодатчиков размером 30 мм. Датчики деформации (SG1 до SG10) были размещены на поверхности и по толщине в середине пролета панели. Расположение тензодатчиков показано на рис. 5. Для измерения прогиба использовался датчик линейного смещения напряжения (LVDT). Расположение LVDT показано на рис. 4.

Панель была аккуратно помещена в раму в свободном состоянии. Сначала была применена небольшая нагрузка в 1 кН, чтобы убедиться, что все инструменты работают. На каждом этапе нагрузки деформации на поверхности и по толщине бетона регистрировались автоматически с помощью компьютеризированной системы сбора данных. Характер трещин также отмечался на каждой стадии нагрузки. На поверхности образца были отмечены трещины с указанием соответствующей нагрузки.

Характер трещин также отмечался на каждой стадии нагрузки. На поверхности образца были отмечены трещины с указанием соответствующей нагрузки.

3. Результаты и обсуждение

Данные анализируются на основе достигнутой предельной нагрузки на изгиб, структуры трещин, профилей нагрузки-прогиба и эффективности сдвиговых соединителей.

3.1. Предельная нагрузка на изгиб

В таблице 3 показаны предельные нагрузки на изгиб, зарегистрированные для каждой панели. Соотношение сторон каждой панели было зафиксировано на уровне 2,67. Замечено, что предел прочности, достигнутый в панелях PLFP, не зависит только от какого-либо одного фактора; вместо этого есть два важных фактора, влияющих на прочность панели, а именно ее прочность на сжатие и общая толщина. Из результатов видно, что прочность на сжатие оказывает значительное влияние на достигаемую предельную нагрузку. Влияние толщины панели на предельную нагрузку не может быть определено, так как панели разной толщины также имеют разную прочность на сжатие. Панели PLFP-3 и PLFP-4 имеют одинаковую общую толщину, но немного разную прочность на сжатие. Панель PLFP-4 зафиксировала более высокую предельную нагрузку на изгиб.

Панели PLFP-3 и PLFP-4 имеют одинаковую общую толщину, но немного разную прочность на сжатие. Панель PLFP-4 зафиксировала более высокую предельную нагрузку на изгиб.

3.2. Схема трещин

В целом, картина трещин, зарегистрированная в каждой панели, показала появление трещин в середине пролета, а затем их распространение к левой и правой зонам плиты. Здесь обсуждается картина трещины для панели PLFP-1, поскольку это самая хрупкая панель с наименьшей достигаемой предельной нагрузкой. Установлено, что первая трещина возникла при нагрузке 5 кН, вторая трещина, 2-я, и третья трещина, 3-я, появились практически одновременно при нагрузке около 6 кН, а четвертая и пятая трещины, 4-я и 5-я, возникли при нагрузке приблизительно 7,3 кН и 7,8 кН, соответственно, как показано на рисунке 6. Наконец, трещина 6 появилась при нагрузке около 8,5 кН и стала трещиной разрушения. Процесс раскрытия трещины 3 и 4 развивался одновременно, достигая максимальной величины 5 мм на нижней поверхности панели. Максимальный прогиб при разрушающей нагрузке был зафиксирован на уровне 20,42 мм.

Максимальный прогиб при разрушающей нагрузке был зафиксирован на уровне 20,42 мм.

3.3. Профиль нагрузки-прогиба

На рис. 7 показаны профили нагрузки-прогиба, записанные справа, слева и в центре LVDT для панелей от PLFP-1 до PLFP-4. Видно, что до появления первой трещины в бетоне панели упруго прогибались, поэтому кривые нагрузка-прогиб были примерно линейными. Однако после образования трещин кривая нагрузка-прогиб стала нелинейной, и прогибы значительно увеличились вплоть до разрушения. Таблица 4 показывает предельную нагрузку и максимальное отклонение в каждой панели. Максимальный прогиб 24,1 мм произошел в панели PLFP-3. Максимальная предельная нагрузка 25,6 кН зафиксирована в панели PLFP-4. Все максимальные прогибы произошли в середине пролета панели, потому что это критическая область, где ожидался максимальный прогиб [7–9].]. На рисунке также показано ожидаемое поведение всех панелей со значительной разницей в максимальной нагрузке и прогибе между панелями PLFP-1 и PLFP-2 и панелями PLFP-3 и PLFP-4.

3.4. Эффективность соединителей на сдвиг

Эффективность соединителей на сдвиг в этом исследовании измерялась распределением деформации по толщине панели в середине пролета. Характер кривой распределения был проанализирован для оценки композиционного действия, достигаемого различными слоями сэндвич-панели. Степень композиционности оценивалась также по уравнению теоретической предельной нагрузки для цельных и некомпозитных сэндвич-панелей [10].

3.4.1. Распределение деформации по толщине панели в середине пролета

Распределение деформации по толщине панели в середине пролета для PLFP-4 на разных стадиях нагрузки показано на рис. 8. Следует отметить, что небольшой скачок деформации по глубине относительно мал при начальные этапы нагрузки. Однако разрыв становится больше, когда нагрузка приближается к разрушающей нагрузке.

Из распределения деформации по глубине панели видно, что панель вела себя частично составным поведением. Это указывает на то, что предоставленный срезной соединитель не был полностью эффективен при передаче приложенной нагрузки. Неэффективность сдвигового соединителя может быть связана с неправильным соединением между сдвиговыми соединителями и несовершенством во время размещения для испытаний. Эта эффективность привела к тому, что функция сдвигового соединителя соединяет все три слоя в панели PLFP и позволяет им действовать как единое целое. Кроме того, количества соединителей на сдвиг может быть недостаточно, чтобы сделать панель полностью составной. Из неоднородности в распределении деформации по глубине видно, что все панели приобрели частично композитное поведение.

Неэффективность сдвигового соединителя может быть связана с неправильным соединением между сдвиговыми соединителями и несовершенством во время размещения для испытаний. Эта эффективность привела к тому, что функция сдвигового соединителя соединяет все три слоя в панели PLFP и позволяет им действовать как единое целое. Кроме того, количества соединителей на сдвиг может быть недостаточно, чтобы сделать панель полностью составной. Из неоднородности в распределении деформации по глубине видно, что все панели приобрели частично композитное поведение.

3.4.2. Теоретическая предельная нагрузка для полных и некомпозитных сэндвич-панелей

В зависимости от достигнутой степени воздействия композита PLFP можно рассматривать как полностью композитную, полукомпозитную или некомпозитную панель. В композитной панели два бетонных элемента действуют вместе как единое целое, чтобы противостоять приложенным нагрузкам до разрушения. Это достигается путем обеспечения полной передачи сдвига между двумя витками. Полностью композитная панель выходит из строя либо из-за разрушения бетона, либо из-за деформации стальной арматуры без разрушения соединителей. В несоставной панели два витка действуют независимо. В частично составной панели соединители могут передавать только часть продольного сдвига, необходимого для полностью составного действия. В этом случае соединители выходят из строя до разрушения бетона или выхода арматуры из строя [11].

Полностью композитная панель выходит из строя либо из-за разрушения бетона, либо из-за деформации стальной арматуры без разрушения соединителей. В несоставной панели два витка действуют независимо. В частично составной панели соединители могут передавать только часть продольного сдвига, необходимого для полностью составного действия. В этом случае соединители выходят из строя до разрушения бетона или выхода арматуры из строя [11].

Расчеты проводились на предел прочности панелей для оценки их композиционного действия. Предельную прочность на изгиб PLFP классическим методом невозможно оценить, так как неизвестна степень композиционного действия между двумя ригелями, и ее влияние на несущую способность поперечной нагрузки не может быть учтено. Однако в двух крайних случаях составного действия можно выполнить расчет предельной нагрузки полностью составного и не составного действия.

Степень действия композита на конечной стадии определяют с помощью метода, описанного ниже. Если при предельной прочности не предполагается сложное воздействие (рис. 9(а)), предельная способность панели к изгибу будет рассчитываться следующим образом:

Если при предельной прочности не предполагается сложное воздействие (рис. 9(а)), предельная способность панели к изгибу будет рассчитываться следующим образом:

где = площадь растянутой арматуры, = на метр длины секции стены или расстояния между соединителями, = сжимающая сила в бетоне (некомпозитном), = сила на растягивающей арматуре (некомпозитной), = предел текучести стали, = 0,9, глубина нейтральной оси.

При равновесии

Если предполагается, что панель является полностью композитной при предельной прочности (рис. 9(b)), предельная способность панели к изгибу будет рассчитываться следующим образом:

где = глубина арматуры, как показано на рисунке 9, = сжимающая сила в бетоне, = предельный момент, воспринимаемый при изгибе, = 0,9, глубина нейтральной оси, измеренная от более сильно сжатой поверхности, = сила в растянутой арматуре.

Значения предельной нагрузки при изгибе, полученные из эксперимента и теоретических формул, перечислены в Таблице 5. Экспериментальная предельная нагрузка для всех панелей находится между предельной нагрузкой для полностью композитных и некомпозитных панелей. Однако панели PLFP-3 и PLFP-4 с большей прочностью на сжатие и общей толщиной позволили получить более высокую степень композиционности, которая составляет 30 и 60 процентов соответственно.

Экспериментальная предельная нагрузка для всех панелей находится между предельной нагрузкой для полностью композитных и некомпозитных панелей. Однако панели PLFP-3 и PLFP-4 с большей прочностью на сжатие и общей толщиной позволили получить более высокую степень композиционности, которая составляет 30 и 60 процентов соответственно.

4. Выводы

(i) Предельная нагрузка увеличивается с увеличением толщины разделения прочности на растяжение и прочности на сжатие пенобетона. Предельная нагрузка на изгиб была зафиксирована на уровне 10,8 кН и 8,2 кН для PLFP-1 и PLFP-2, соответственно, и 24 кН и 25,6 кН для PLFP-3 и PLFP-4 с более высокой прочностью на сжатие и общей толщиной. (ii) Трещины были наблюдается в нижней части панелей PLFP. Большинство панелей в конечном итоге разрушились из-за разрушения бетона. Первая трещина произошла при 40-80% предельной нагрузки. Трещины не возникали в области стыка между обычным бетонным покрытием и пенобетонной сеткой. (iii) По результатам теоретической нагрузки на изгиб для полных и некомпозитных панелей было обнаружено, что все панели PLFP ведут себя как частично композитные конструкции. Панели PLFP-3 и PLFP-4 зафиксировали более высокую степень композиционного действия по сравнению с панелями PLFP-1 и PLFP-2.

Панели PLFP-3 и PLFP-4 зафиксировали более высокую степень композиционного действия по сравнению с панелями PLFP-1 и PLFP-2.

Конфликт интересов

Авторы заявляют об отсутствии конфликта интересов в отношении публикации данной статьи.

Благодарности

Авторы хотели бы поблагодарить Universiti Tun Hussein Onn Malaysia и Министерство высшего образования за их финансовую поддержку (FRGS-0826).

Ссылки

Х. Махфуз, С. И. Мухаммед, К. Р. Виджая, К. С. Мринал и Дж. Шайк, «Реакция сэндвич-композитов с нанофазными ядрами при изгибной нагрузке», Композиты B , vol. 35, нет. 6–8, стр. 543–550, 2004.

Посмотреть по адресу:

Сайт издателя | Google Scholar

С. Лян и Х. Л. Чен, «Исследование сотовых конструкций с квадратными ячейками при осевой нагрузке», Composite Structures , vol. 72, нет. 4, стр. 446–454, 2006 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

М.

Аль-Кашиф, М. Абдель-Мути, Э. Фахми, М. Абу Зейд и М. Харун, «Нелинейное моделирование и анализ сэндвич-панелей с заполнением из газобетона для неплоских нагрузок», Всемирная академия наук, инженерии и технологии , том. 64, стр. 597–601, 2012.

Аль-Кашиф, М. Абдель-Мути, Э. Фахми, М. Абу Зейд и М. Харун, «Нелинейное моделирование и анализ сэндвич-панелей с заполнением из газобетона для неплоских нагрузок», Всемирная академия наук, инженерии и технологии , том. 64, стр. 597–601, 2012.Просмотр по адресу:

Google Scholar

А. А. Бенаюн, Д. Н. Абдул Самад, А. А. Триха, А. Абанг и С. Х. М. Конкрест-Каст Эллинна, Prewichavior, Flexural, Композитная панель – экспериментальные и теоретические исследования , Elsevier, Лондон, Великобритания, 2008 г.

Британская цементная ассоциация, Состав и свойства пенобетона , Британская цементная ассоциация, 1994.

Б. Хильгеман, «Производство сборных железобетонных изоляционных стеновых панелей сэндвич», PCI Journal , vol. 42, нет. 2, pp. 128–134, 1997.

Просмотр по адресу:

Google Scholar

Н.

Мохамад и Н. Хассан, «Конструктивные характеристики сборных легких пенобетонных сэндвич-панелей с одинарными и двойными к осевой нагрузке», Journal of Advanced Materials Research , том. 634–638, стр. 2746–2751, 2013.

Мохамад и Н. Хассан, «Конструктивные характеристики сборных легких пенобетонных сэндвич-панелей с одинарными и двойными к осевой нагрузке», Journal of Advanced Materials Research , том. 634–638, стр. 2746–2751, 2013.Посмотреть по адресу:

Сайт издателя | Google Scholar

Н. Мохамад и М. Х. Махди, «Испытания сэндвич-панелей из сборного легкого пенобетона с одинарными и двойными симметричными соединителями фермы на сдвиг при внецентренной нагрузке», Advanced Materials Research , vol. 335–336, стр. 1107–1116, 2011.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Н. Мохамад, В. Омар и Р. Абдулла, «Сборные легкие пенобетонные сэндвич-панели (PLFP), испытанные под осевой нагрузкой: предварительные результаты», Advanced Materials Research , vol. 250–253, стр. 1153–1162, 2011.

Легкость и простота в сборке привлекают строителей.

Легкость и простота в сборке привлекают строителей. Арматура соединяет ряды между собой.

Арматура соединяет ряды между собой. Каждый человек со школьных уроков физики знает, что вода может принимать 3 состояния: пар, жидкость, лед. После замерзания вода кристаллизуется и расширяется. Соответственно вода, попавшая в пустоты конструкции, зимой расширяется и разрушает ее.

Каждый человек со школьных уроков физики знает, что вода может принимать 3 состояния: пар, жидкость, лед. После замерзания вода кристаллизуется и расширяется. Соответственно вода, попавшая в пустоты конструкции, зимой расширяется и разрушает ее.

Аль-Кашиф, М. Абдель-Мути, Э. Фахми, М. Абу Зейд и М. Харун, «Нелинейное моделирование и анализ сэндвич-панелей с заполнением из газобетона для неплоских нагрузок», Всемирная академия наук, инженерии и технологии , том. 64, стр. 597–601, 2012.

Аль-Кашиф, М. Абдель-Мути, Э. Фахми, М. Абу Зейд и М. Харун, «Нелинейное моделирование и анализ сэндвич-панелей с заполнением из газобетона для неплоских нагрузок», Всемирная академия наук, инженерии и технологии , том. 64, стр. 597–601, 2012. Мохамад и Н. Хассан, «Конструктивные характеристики сборных легких пенобетонных сэндвич-панелей с одинарными и двойными к осевой нагрузке», Journal of Advanced Materials Research , том. 634–638, стр. 2746–2751, 2013.

Мохамад и Н. Хассан, «Конструктивные характеристики сборных легких пенобетонных сэндвич-панелей с одинарными и двойными к осевой нагрузке», Journal of Advanced Materials Research , том. 634–638, стр. 2746–2751, 2013.