Содержание

Подушка под фундаментные блоки

Адрес:г. Москва, ул. Лобачевского, д. 118 к2

Время работы: Пн — Пт с 09:00 до 18:00

Каталог продукции

Энергетическая отрасльСтроительство зданийСтроительство дорогУстройство коммуникацийСтроительство мостовЖелезнодорожное строительствоБлагоустройство территорииИзделия из металла

00

Как правильно сделать подушку под фундамент

Любому фундаменту обязательно нужно основание, защищающее его от воздействия грунтовых вод или сил морозного пучения. Однако, для блоков обычного 5-сантиметрового слоя утрамбованного песка будет недостаточно, потому что в этом случае подушка выполняет еще одну функцию. Так как фундаментные блоки выпускаются небольшой ширины – всего 30-60 см, то вес всего здания передается через них на узкую полоску земли. В результате может произойти неравномерное и сильное проседание грунта. Чтобы этого не произошло, следует увеличить площадь опоры для снижения нагрузки на единицу площади. Именно для этого и устраивается подушка под фундамент, которая может быть монолитная или сборная.

Именно для этого и устраивается подушка под фундамент, которая может быть монолитная или сборная.

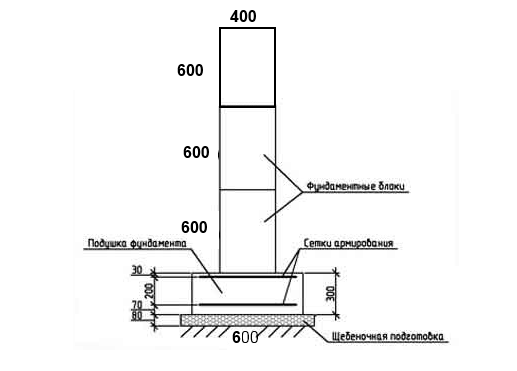

Рис.1 Расположение подушки в фундаменте

Какие типы подушек можно установить

Под блоки ФБС можно устроить 2 типа подушек: сборные и монолитные. Для установки любого типа подушки необходимо вырыть котлован и тщательно выровнять его дно. Ширина котлована должна быть такой, чтобы монтаж блоков не вызывал затруднений. Работы начинают с разбивки осей фундамента.

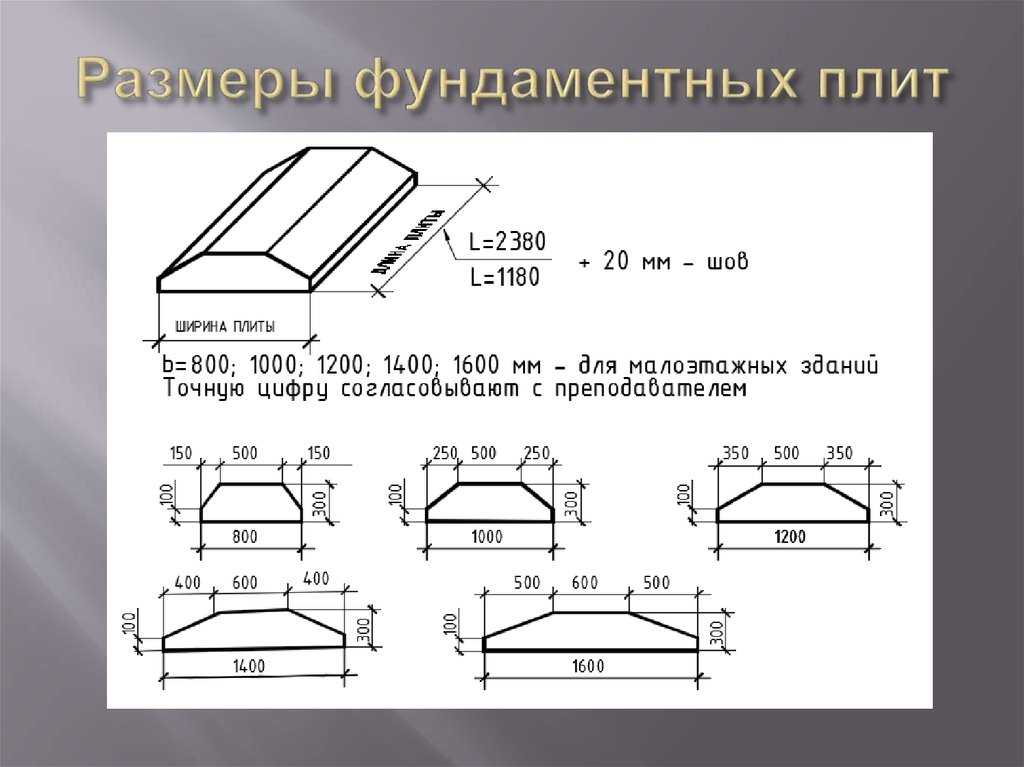

Рис. 2 Сборная подушка для фундамента

Сборные подушки делаются из заводских элементов трапецеидального сечения с маркировкой ФЛ (см. фундамент ленточный). Основание у таких элементов имеет ширину 60-320 см, высота 30 см. Основное назначение блоков для ленточного фундамента – расширение подошвы под фундаментное основание. На песчаных грунтах трапециевидные изделия укладывают прямо на подготовленный грунт, на других – на песчаную подушку. Ширину подушки делают на 20 см больше самого фундамента. Укладываются ФЛ таким образом:

Укладываются ФЛ таким образом:

- засыпается песок до 10 см и тщательно выравнивается;

- первый ряд кладется из трапеций;

- второй ряд кладутся сами блоки со смещением боковых швов.

В малоэтажном строительстве или если планируется строительство объекта из газосиликатных блоков, плиты ФЛ можно укладывать с промежутками до 70 см, заполненными утрамбованным грунтом или раствором (т.н. прерывистая укладка). При такой технологии монтажа можно сэкономить до 20% блоков. Второй ряд в этом случае кладется таким образом, чтобы блоки располагались над пустотами. Прерывистая укладка недопустима при работах на слабых грунтах.

Если длина ФЛ не кратна длине стороны строящегося дома, получившиеся промежутки заполняют доборными блоками. Важно оставить расстояние между ФЛ для прокладки труб и других инженерных систем. Также, для того чтобы правильно сделать подушку для фундамента и сэкономить кучу времени рекомендуется использовать наиболее длинные блоки.

Монолитные подушки под фундаментные блоки немного более трудоемки в заливке:

- Устройство гравийного основания;

- Опалубка делается как и для ленточного фундамента;

- Армирование производится арматурой 12мм по нижнему краю, отступ от основания 70 мм, второй ряд арматуры крепится в 30-40 мм от верхнего уровня;

- Заливка бетона с обязательным штыкованием или вибрированием.

- Просушивание и снятие опалубки.

- Гидроизоляционные работы.

Правильно рассчитанная подушка для фундамента из монолита имеет такие же характеристики, как и заводского изготовления. Но делается намного дольше.

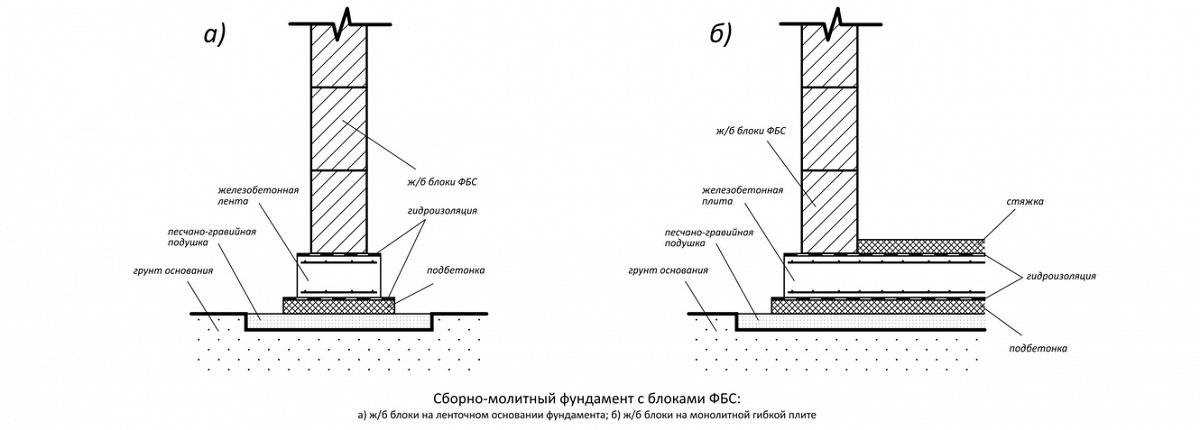

Рис. 3 Монолитная фундаментная подушка

Подушка под однорядный фундамент

Под легкие постройки (каркасники, бани) делается однорядный фундамент из блоков. Если постройка легкая, но грунт пучинистый, то однорядный фундамент немного усиливается. Кладутся:

- 30-см гравия и песка для создания подушки;

- 10-сантиметровая монолитная армированная лента;

- ряд блоков;

- пояс до 20 см из монолитного армированного бетона.

Сделать правильно подушки для фундамента из ФЛ и блоков ФБС достаточно просто и с их устройством может справиться бригада неквалифицированных рабочих.

Рекомендовано к прочтению:

- Укладка фундаментных блоков

- Блоки для фундамента своими руками

- Расчет железобетонных перемычек

Задать вопрос

Я подтверждаю свое Согласие политикой конфиденциальности на обработку вносимых в форму моих персональных данных.

Заказать звонок

Я подтверждаю свое Согласие политикой конфиденциальности на обработку вносимых в форму моих персональных данных.

Фундаментные подушки: размеры и производство

Фундаментная подушка — ключевой элемент в строительстве зданий вне зависимости от этажности и назначения, определяющий параметры их надежности. Конструктивно фундаментные железобетонные подушки ФЛ представляют собой трапецеидальные армированные изделия, изготовленные на базе тяжелого бетона, укрепленного сетчатым каркасом. Железобетонные подложки оптимизируют статическую и динамическую нагрузку на нижнюю часть ленточного фундамента. Благодаря трапецеидальной форме и наличию широкого основания снижается давление здания на грунт.

Железобетонные подложки оптимизируют статическую и динамическую нагрузку на нижнюю часть ленточного фундамента. Благодаря трапецеидальной форме и наличию широкого основания снижается давление здания на грунт.

Назначение подушки — равномерное распределение массы здания на всю площадь основания фундамента. Помимо этого монолитная конструкция изделия позволяет аннулировать неровности грунта, стабилизируя его по всей площади для распределения нагрузки. В скальных и полускальных грунтах применение фундаментных подушек смягчает колебания. Использование железобетонных изделий в виде подушек оправдано экономически, представляя альтернативу традиционным подушкам на основе песка и щебня. При этом монтаж и установка трапецеидальных модулей позитивно сказывается на показателях трудозатратности, способствуя снижению стоимости строительства в целом без ущерба качества.

Разновидности

Фундаментные подушки укладываются по периметру фундамента здания на предварительно подготовленное песчаное основание и соединяются между собой при помощи цементного раствора. Технология строительства ленточного фундамента подразумевает последующую установку поверх подушки фундаментных блоков. Конструкции ленточных сборных фундаментов могут различаться, как по своей массивности, так и по конфигурации. Вместе с подушками для строительства основания в проектах эффективно применяются фундаментные блоки и сваи.

Технология строительства ленточного фундамента подразумевает последующую установку поверх подушки фундаментных блоков. Конструкции ленточных сборных фундаментов могут различаться, как по своей массивности, так и по конфигурации. Вместе с подушками для строительства основания в проектах эффективно применяются фундаментные блоки и сваи.

Ленточный фундамент с использованием подушек обустраивается в процессе строительства:

- промышленных объектов;

- многоэтажных сооружений жилого, коммерческого и административного назначения с массивными стеновыми перегородками;

- строений с подвальными/цокольными помещениями.

Типовые размеры (ДхШхВ):

- 780х1000х300 мм;

- 880х1000х300 мм;

- 1180х1000х300 мм;

- 1180х1200х300 мм;

- 1200х780х300 мм;

- 1400х1280х300 мм;

- 1490х1000х300 мм;

- 1500х1000х300 мм;

- 2380х1000х300 мм;

- 2380х1200х300 мм;

- 2380х1400х300 мм;

- 2980х1000х300 мм;

- 2980х1200х300 мм;

- 2980х1400х300 мм.

Возможные отклонения от нормированных стандартами размеров по длине и ширине могут составлять:

- для изделий до 1 метра — 10мм;

- от 1 до 1,6 метра — 12 мм;

- от 1,6 до 3,2 метра — 15мм.

Габаритные и эксплуатационные параметры бетонной фундаментной подушки отображаются в заводской маркировке. Например, обозначение ФЛ-14-24-4 говорит о том, что данное изделие обладает габаритом 1400х2400 (фактически — 2380) мм, последняя цифра – тип армирования, определяющий гранично допустимую нагрузку со стороны фундамента.

При проектировке фундамента и выборе фундаментных подушек учитываются вес строения, тип грунта, климатические условия в регионе, параметры сейсмической активности.

Особенности производства

Железобетонные фундаментные подушки отличаются невысокой стоимостью и высокими прочностными характеристиками. Производство этой категории продукции регламентируется нормами ГОСТ 13580, в процессе изготовления используется стальная арматура и высококачественный бетон тяжелых марок. В качестве последних применяются такие марки, как В25 М350, В12,5 М150, а также В15 М200, плотность которых лежит в диапазоне от 2200 до 250кг/м3. Допустимый коэффициент вариации прочности бетона согласно установленных норм не может превышать 9%. Для укрепления изделий используется армирование стержневой сталью классов Ат-ІІІС и А-ІІІ оп ГОСТ 10884-81, проволокой класса Вр1 по ГОСТ 6727-80. Аналогичные стали используются для изготовления элементов крепления изделий — монтажных петель. В зависимости от размеров подушки армируются отной сварной стекой при ширине от 0,6 до 1,6 метра. Изделия, ширина которых находится в пределах от 2 до 3,2 метра подлежат армированию арматурным блоком. Защитный слой согласно нормативов ГОСТа установлен в размере 30 мм. Показатели водонепроницаемости, а также морозостойкости блоков могут отличаться в зависимости от характеристик бетонов, которые должны соответствовать климатическим условиям эксплуатации в конкретном регионе.

Производство этой категории продукции регламентируется нормами ГОСТ 13580, в процессе изготовления используется стальная арматура и высококачественный бетон тяжелых марок. В качестве последних применяются такие марки, как В25 М350, В12,5 М150, а также В15 М200, плотность которых лежит в диапазоне от 2200 до 250кг/м3. Допустимый коэффициент вариации прочности бетона согласно установленных норм не может превышать 9%. Для укрепления изделий используется армирование стержневой сталью классов Ат-ІІІС и А-ІІІ оп ГОСТ 10884-81, проволокой класса Вр1 по ГОСТ 6727-80. Аналогичные стали используются для изготовления элементов крепления изделий — монтажных петель. В зависимости от размеров подушки армируются отной сварной стекой при ширине от 0,6 до 1,6 метра. Изделия, ширина которых находится в пределах от 2 до 3,2 метра подлежат армированию арматурным блоком. Защитный слой согласно нормативов ГОСТа установлен в размере 30 мм. Показатели водонепроницаемости, а также морозостойкости блоков могут отличаться в зависимости от характеристик бетонов, которые должны соответствовать климатическим условиям эксплуатации в конкретном регионе. Для агрессивных сред находят применения фундаментные подушки с пониженным значением проницаемости бетона. Масса модулей ФЛ варьируется от 495 до 5900 кг. Совокупность массогабаритных и прочностных характеристик оказывает непосредственное влияние на стоимость ЖБ изделий.

Для агрессивных сред находят применения фундаментные подушки с пониженным значением проницаемости бетона. Масса модулей ФЛ варьируется от 495 до 5900 кг. Совокупность массогабаритных и прочностных характеристик оказывает непосредственное влияние на стоимость ЖБ изделий.

ЖБ фундаментные подушки рассчитаны на эксплуатацию в условиях повышенной агрессивности. Они не подвержены коррозии ввиду воздействия влаги, выдерживают температуру до -40оС, выдерживают существенные сейсмические нагрузки, сохраняя надежность и прочность при землетрясениях до 9 баллов. Фундаментные подушки могут быть эффективно задействованы, как в водонасыщенных, так и в сухих типах грунта. Согласно ГОСТ 13580-80 железобетонные подушки могут быть применены при температурах ниже, чем -40оС при соблюдении допусловий, прописанных в СНиП. Фундаментные подушки сплошного сечения ФЛ обеспечивают долговечность основания не менее 50 лет без потери качественных показателей, не требуя дополнительного ухода.

Наша компания «Объединенные заводы ЖБИ» предлагает вам высококачественные и недорогие изделия из железобетона для гражданского и промышленного строительства. Вся продукция в точности соответствует международным стандартам качества и обладает увеличенным сроком гарантийной эксплуатации. Вы можете купить готовые изделия в стандартных типоразмерах или заказать их изготовление по индивидуальным чертежам.

Устройство конструкции

, плюсы и минусы, монтаж, область применения

Сборный фундамент дома из железобетонных конструкций возводится быстро и не требует обширных подготовительных работ в виде установки опалубки и установки арматурного каркаса. Блоки ФБС не требуют времени для набора прочности, бетон прошел заводские испытания. Ленточное основание можно загружать кладкой и делать цокольный этаж сразу после завершения монтажа.

Содержание

- Основная информация и устройство блоков ФБС

- Область применения

- Достоинства и недостатки

- Подготовительные работы

- Технология укладки

- Способ экономии денег

- Способ экономии 90 информация и устройство блоков ФБС

08

Фундаментные блоки ФБС

Фундаментные блоки выполнены из бетона в виде прямоугольной конструкции. Внутри по технологии устанавливается каркас из определенных видов арматуры. Искусственные камни изготавливаются любых размеров, вес варьируется в пределах 240 – 19 г.60 кг.

Внутри по технологии устанавливается каркас из определенных видов арматуры. Искусственные камни изготавливаются любых размеров, вес варьируется в пределах 240 – 19 г.60 кг.

Стандартные характеристики бетонных блоков:

- водонепроницаемость W2;

- выдерживают не менее 50 серий замораживания и оттаивания;

- плотность в пределах 2,2 — 2,5 т/м3;

- прочность 100 — 110 кг/см2;

- Морозостойкость F200.

Сборные элементы снабжаются монтажными петлями из арматуры, которые предназначены для зацепления при монтаже кранами и располагаются на верхней плоскости. Используется бетон от класса В7,5 до В15, наполнителем служит керамзит, щебень.

Заводы производят изделия на заказ с различными типами металлических сеток, каркасов или линейных элементов. Производители изготавливают бетонные смеси с непохожими качествами, благодаря специальным добавкам, повышающим морозостойкость или влагостойкость.

Обозначение разновидностей фундаментов ФБС:

- стандартные рядовые изделия твердой засыпки — ФБС;

- с внутренними пустотами для снижения веса — FBP;

- со сквозным отверстием для труб — ФБВ;

- фундаментные подушки — FL.

Последний тип представляет собой плоскую трапециевидную форму из тяжелого бетона с армированием.

Блоки следует размещать в первом ряду под прямоугольными элементами, чтобы оптимизировать и равномерно распределить давление от здания на грунт. Подушки выравнивают неровности почвы и уменьшают вибрации на твердом грунте. Железобетонная обделка позволит сократить трудозатраты при возведении фундамента.

Область применения

Блоки ФБС применяются для строительства зданий различного назначения при невозможности заливки монолитного основания

Сборные изделия применяются для устройства фундаментов многоэтажных сооружений с большим весом и для возведения сопровождение дома в частном строительстве. Уровень спроса диктует прочность блочного фундамента, который дополнительно обеспечивается металлическим каркасом внутри каждой детали.

Сборные основания применяют там, где заливка монолитных секций недопустима по разным причинам:

- большая удаленность от завода по производству бетонных смесей;

- климат неблагоприятный для твердения материала в открытых условиях;

- неготовность заказчика к долгострою нулевого цикла;

- стремление снизить трудозатраты на объекте.

Сборные элементы для расширенного фундамента не применяют на пучинистых и просадочных грунтах, т.к. лента отдельных блоков плохо сопротивляется изгибающим усилиям. В этом случае используйте подложку из фундаментных подушек или сделайте монолитную плиту под весь дом.

В неустойчивых грунтах фундамент ФБС можно выполнять при наличии системы разделения давления в виде свай или отдельных столбов с ростверковым или плитным соединением. Необходимо устанавливать рядовые блоки, чередуя их с монолитными секциями для увеличения прочность на изгиб, при этом производится поэтапная перевязка швов между рядами сборных элементов.

Вырезы в изделиях используются для прокладки коммуникаций, что удобно при индустриализации строительства. Из облегченных элементов кладут стены подвала, подвала, применяют блоки с наполнителем из шлака, керамзита, с силиконовым типом вяжущего.

Преимущество блоков — высокая скорость строительства

Главное преимущество — короткие сроки возведения прочного фундамента. В частном домостроении нет необходимости тщательно замешивать компоненты, чтобы соблюсти пропорции смеси, готовить материалы и возводить опалубку. Зимой фундамент строится без специального подогрева бетона, что экономит деньги заказчика.

В частном домостроении нет необходимости тщательно замешивать компоненты, чтобы соблюсти пропорции смеси, готовить материалы и возводить опалубку. Зимой фундамент строится без специального подогрева бетона, что экономит деньги заказчика.

Преимущества использования фундаментных блоков ФБС:

- блоки снабжены монтажными петлями для использования оборудования грузоподъемных механизмов;

- в боковых поверхностях имеются выступающие и вогнутые канавки для более прочного соединения элементов;

- для холодных регионов в смесь добавляют антифризные присадки;

- материал производится на заводе, поэтому продукция соответствует стандартам;

- срок службы приближается к пятидесяти годам;

- есть специальные виды железобетонных стаканов для колонн.

Основным недостатком является сложность обеспечения водонепроницаемости соединительных швов между плитами ФБС. Проблема решается использованием бентонитового шнура на внешних сторонах стыка. Общая изоляция от влаги производится путем наплавки стекловолокном или сшитым полипропиленом. Водозащита монтируется вверху основания над уровнем влажности грунта, чтобы пленка не отслаивалась при строительстве нулевого цикла.

Общая изоляция от влаги производится путем наплавки стекловолокном или сшитым полипропиленом. Водозащита монтируется вверху основания над уровнем влажности грунта, чтобы пленка не отслаивалась при строительстве нулевого цикла.

Низкосортные бетоны могут промерзать, поэтому для них делают хорошую теплоизоляцию наружных стен. Утеплитель низкой плотности крепится к блокам на клей, затем закрепляется землей при засыпке пазух фундамента.

Подготовительные работы

Разметка площадки

На местности разбивают оси цоколя, взятые из схемы расположения блоков для фундамента. Правильный расчет размеров на строительной площадке позволит избежать перекосов и выдержать требования по установке вертикальных конструкций, а также по опиранию плит перекрытий на стены и колонны.

Порядок подготовки:

- Оси здания размечаются геодезистом с помощью теодолита (углы строения) и уровня (отметки дна котлована, траншеи).

- По внутреннему и внешнему краям фундамента натягивается шнур, точки разметки выносятся на расстояние за пределы зоны строительства, чтобы они оставались неповрежденными при проведении земляных работ.

- Устраивают подложку из песка или цемента с утрамбовкой и заливкой каждого слоя или укладывают железобетонную обделку фундаментных подушек (блоки ФЛ).

- Закладные детали железобетонной обделки сварены, швы обработаны гидроизоляционными материалами.

- Проверяется правильное натяжение линии разметки.

Песок, щебень и цемент заготавливают для приготовления раствора для заделки швов. Деревянные бруски 50 х 100 мм используются в качестве распорок при промежуточном наклоне блоков. Необходимы емкости для воды и замеса, лопаты, мастерки, молотки. Горизонтальность проверяется водяным или лазерным уровнем, вертикальность установки блочного фундамента согласовывается отвесом.

Технология укладки

Подъемные автомеханизмы размещаются так, чтобы не было обрушения стенок ямы. Первоначально по углам ленточного фундамента укладываются блоки, затем под колонны устанавливаются столбчатые стаканы, если таковые предусмотрены проектом.

Элементы укладываются на цементно-песчаный раствор, который скрепляет их насыпной или сборной подушкой. Иногда план раскладки предусматривает укладку проволочной сетки в местах закладки фундамента из бетонных блоков. Правильность монтажа проверяют инструментами, подгоняют ломом. Если перекос значителен, агрегат поднимают на стропах и выравнивают основание для установки.

Иногда план раскладки предусматривает укладку проволочной сетки в местах закладки фундамента из бетонных блоков. Правильность монтажа проверяют инструментами, подгоняют ломом. Если перекос значителен, агрегат поднимают на стропах и выравнивают основание для установки.

Швы между сборными элементами заделывают раствором, предварительно просверлив и прострочив для герметизации. Второй ряд кладут на раствор так, чтобы была соблюдена перевязка вертикальных швов. Если при монтаже появляются незаполненные участки, в которые не помещаются стандартные блоки, их заделывают бетоном. Для этого устанавливается опалубка.

Готовая конструкция снаружи обшивается пленкой для изоляции от влаги, после чего утепляется пенопластом, пенопластом или другими материалами с низким водопоглощением. Цокольный этаж или стену первого уровня укладывают сразу после застывания раствора и обратной засыпки пазух.

Стены подвала могут быть уже ленты фундамента или нависать. Это зависит от материала кладки, при этом размеры выбираются по конструктивному расчету. Если стена легкая и теплая (пенобетон, шлакобетон, газобетон), толщина ее будет небольшой. Перед укладкой делают горизонтальную изоляцию и укладывают оцинкованный отлив по периметру стыка. Это предотвратит попадание дождя и снега в шов стыка.

Если стена легкая и теплая (пенобетон, шлакобетон, газобетон), толщина ее будет небольшой. Перед укладкой делают горизонтальную изоляцию и укладывают оцинкованный отлив по периметру стыка. Это предотвратит попадание дождя и снега в шов стыка.

Способ сэкономить

Плиты подушки можно укладывать с таким расстоянием, чтобы опора вышележащего блока обоими концами приходилась на железобетонные элементы. Промежутки между командами ПЛ забивают землей и утрамбовывают. Экономия от такой прерывистой установки составляет около 22 — 25%, что приводит к снижению стоимости строительства сборного фундамента.

Иногда для герметизации швов между сборными конструкциями используют разбавленную водой сухую смесь. Это удобно, но можно удешевить, приготовив обычный цементно-песчаный раствор в концентрации 1:3 (цемент и песок соответственно).

Организация строительной площадки включает в себя правильное складирование блоков на расстоянии выдвинутой стрелы крана. Так что вам не придется искать дополнительное место перед установкой блоков в монтажное положение и передислоцировать подъемные механизмы.

На этапе строительства нулевого цикла используются небольшие автокраны подходящей грузоподъемности, которые легко справляются с блоками фундамента. Башенные краны на рельсовом ходу подключаются на этапе возведения второго и последующих этажей, когда автокраны уже не смогут подняться на необходимую высоту.

Важно пользоваться технологической схемой строительства, в которой указывается каждый этап работ с указанием временного интервала. Это позволит арендованной технике меньше простаивать, а строительство будет завершено в срок. Подрядчик должен организовать доставку блоков с завода и их монтаж с колес, что даст ощутимую экономию средств.

плюсы и минусы, устройство, гидроизоляция

Фундаментные блоки позволяют возводить прочные и надежные основания под разные строения. На фоне монолитных конструкций они выгодно отличаются скоростью и удобством укладки. Именно поэтому фундаментные блоки получили широкое распространение в одноэтажных и многоэтажных домах.

На фоне монолитных конструкций они выгодно отличаются скоростью и удобством укладки. Именно поэтому фундаментные блоки получили широкое распространение в одноэтажных и многоэтажных домах.

Если вы решили использовать этот материал для возведения фундамента, вам необходимо более подробно ознакомиться с плюсами и минусами, а также особенностями технологии. Конечно, если использовать этот материал, без спецтехники не обойтись, ведь одно изделие может весить более 100 кг, но часть работы можно выполнить самостоятельно, что сэкономит ваши средства.

Описание ФБС

Фундаментный блок изготавливается методом формования тяжелого бетона, который дополнительно укрепляется стальной арматурой. Структура и размеры элементов позволяют распределить нагрузку от здания на заложенный фундамент. Как показывает практика, фундамент из блоков ФБС, плюсы и минусы которого будут рассмотрены ниже, отличается более высокой надежностью и долговечностью по сравнению с бетонным монолитом. ФБС выпускается в нескольких разновидностях, среди них следует отметить:

- Лента;

- Колонка;

- Массивный.

Однако все эти изделия производятся по одной технологии и подлежат проверке. Поэтому покупатель может быть уверен, что приобретает качественный товар.

Основные преимущества фундамента из ФБС

Фундамент из блоков ФБС, плюсы и минусы которого следует рассмотреть перед началом строительства, бывает ленточным или столбчатым. В качестве альтернативы ФБС выступает бетонный монолит, однако блоки позволяют отказаться от выравнивания опалубки, и ожидать схватывания бетона не приходится. Положительной чертой является также и то, что фундамент из ФБС не может потерять свои эксплуатационные характеристики из-за ухудшения погодных условий. После укладки нет необходимости увлажнять поверхность подвала, а также накрывать пленкой.

ФБС проходит контроль качества на заводе, его характеристики не зависят от погоды в момент строительства, при этом сборка конструкции происходит быстрее и легче. Фундамент из блоков ФБС, плюсы и минусы которого должен рассмотреть частный застройщик, позволяет сэкономить. С помощью блоков можно сократить трудозатраты, следовательно, рабочих потребуется меньше, а сроки строительства сокращаются. Блоки отличаются своей прочностью и надежностью, отлично переносят перепады температур, материал устойчив к морозам, пожарам и влаге, а также довольно плохо проводит тепло.

С помощью блоков можно сократить трудозатраты, следовательно, рабочих потребуется меньше, а сроки строительства сокращаются. Блоки отличаются своей прочностью и надежностью, отлично переносят перепады температур, материал устойчив к морозам, пожарам и влаге, а также довольно плохо проводит тепло.

Фундамент фундамент из ФБС

Фундамент из блоков ФБС, плюсы и минусы которого указаны в статье, отличается тем, что со временем некоторые участки конструкции могут уцелеть. Это верно, когда почва реагирует на перепады температур. Конструкция составная, собирается из множества блоков, поэтому иногда они ведут себя независимо друг от друга. Однако с этим минусом строители научились справляться.

А чтобы исключить такое поведение изделий, при возведении фундамента используются участки плит, располагаемые между грунтом и ФБС. Это распределяет давление изделий по всей площади конструкции.

Фундамент под дом из блоков ФБС имеет еще один минус, который выражается в необходимости защиты швов. Основание требует гидроизоляции. Если используются довольно крупные блоки, то без спецтехники строительство не осуществить.

Основание требует гидроизоляции. Если используются довольно крупные блоки, то без спецтехники строительство не осуществить.

Ленточный фундамент из ФБС: изготовление подушки и укладка первого ряда

Ленточный фундамент из блоков ФБС предусматривает формирование подушки в первой очереди. Сначала нужно подготовить траншею, учитывая уровень промерзания, к которой следует добавить 25 см. На дно укладывается подушка, которая состоит из двух слоев: 10 см щебня и 5 см песка. Для того чтобы все материалы уплотнялись максимально эффективно, их поверхность поливают водой и прижимают.

Затем укладывается подушка из бетона, ее толщина должна быть 2 см. В таком состоянии заготовку оставляют для набора прочности, после чего можно приступать к укладке первого ряда.

Фундамент из блоков ФБС на следующем этапе предусматривает установку изделий. Первый ряд следует укладывать на основу, которая не будет использоваться в процессе эксплуатации. Для этого обычно используют бетонную плиту, но многие строители не утруждают себя дополнительными отходами, используя блоки, уложенные набок.

В качестве альтернативного решения можно применить подушкообразные блоки, которые имеют немного другую форму – они более плоские. Начинать монтаж необходимо с углов, изделия должны состыковываться максимально плотно. Швы прокрашивают цементной смесью. Первый ряд обязательно нужно проверить на горизонтальность.

Укладка следующих рядов

Монтаж следующих рядов осуществляется по принципу кирпичной кладки. Вертикальный шов колодки должен совпадать с центральной частью изделия нижнего ряда. Крайние блоки в углах необходимо укладывать внахлест. Швы зацементированы. Необходимо следить за вертикальным и горизонтальным уровнем кладки. Сначала выполняются внешние стены, затем можно приступать к кладке внутренних стен.

Особенности крепления блоков

Блоки ФБС, цена которых 730 руб. Поштучно, обычно штабелируются с помощью крана. В качестве раствора следует использовать смесь марки М-100. На укладку одного изделия уходит около 15 литров состава. Для ориентирования необходимо натянуть веревку между углами, чтобы легче было расположить блоки по горизонтали.

Для усиления конструкции основания по верхнему ряду отливается железобетонный пояс, толщина которого варьируется от 200 до 300 мм. Для армирования можно использовать арматуру 10 мм. По этому поясу на следующем этапе будут укладываться плиты перекрытия. Некоторые строители оспаривают необходимость использования армопояса, аргументируя это тем, что описанные в статье изделия достаточно равномерно способны распределять нагрузки, важно только правильно их упаковать. Но на практике становится понятно, что устройство армопояса игнорировать не рекомендуется, хуже от этого точно не будет.

Сооружение построено по определенной технологии. Он предусматривает установку опалубки по периметру стен фундамента, а также укладку армирующей сетки в опалубку. На завершающем этапе заливается бетон. На этом можно считать, что фундамент готов. Технология довольно трудоемкая, но не сложная. Если следовать инструкции, получится прочная, надежная и безопасная основа, которая стоит относительно недорого.