Содержание

Свойства растворных смесей и растворов

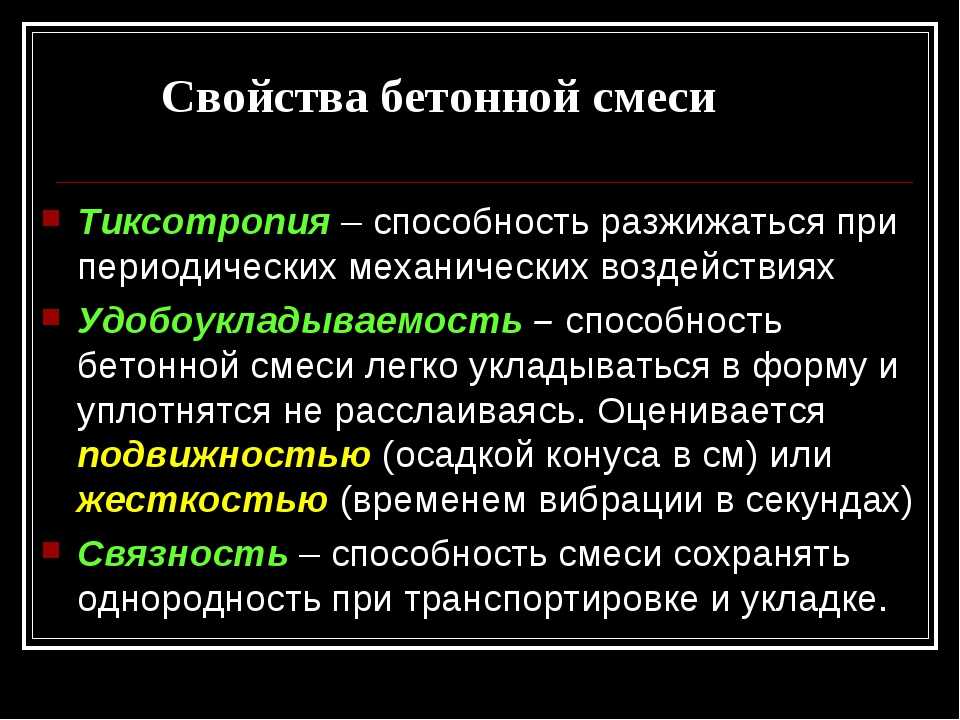

Естественно, что свойства свежеприготовленной растворной смеси и затвердевшего раствора совершенно различны. Основными свойствами растворной смеси являются

удобоукладываемость, пластичность (подвижность) и водоудерживающая способность, а затвердевших растворов — плотность, прочность и долговечность.

Правильный выбор области применения растворов всецело зависит от их свойств.

Свойства растворных смесей

Удобоукладываемость — свойство растворной смеси легко укладываться плотным и тонким слоем на пористое основание и не расслаиваться при

хранении, транспортировании и перекачивании насосами.

Она зависит от пластичности (подвижности) и водоудерживающей способности смеси.

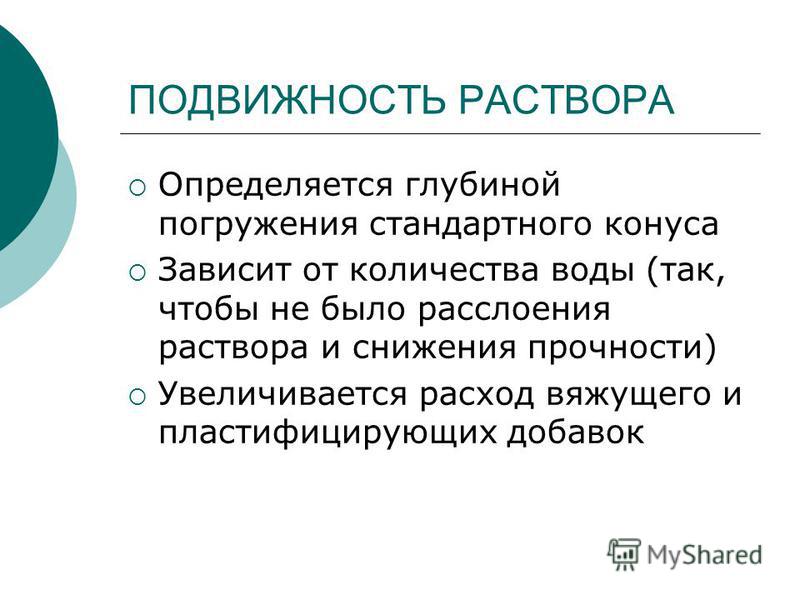

Пластичность смеси характеризуют ее подвижностью, т. е. способностью растекаться под действием собственного веса или приложенных к ней внешних сил.

Подвижность почти всех растворных смесей определяют глубиной погружения (в см) стандартного конуса массой (300:4:2) г.

Высота конуса 180 мм, диаметр основания 150 мм, угол при вершине 30 °.

В лаборатории конус устанавливают на штативе (рис. 1,а), в условиях строительной площадки его подвешивают на цепочке с кольцом (рис. 1,6).

|

Рис.1. Штатив |

Конус 3, удерживаемый за кольцо, подносят к смеси так, чтобы он вершиной касался ее поверхности. Затем конус отпускают и он погружается в смесь под

действием собственного веса.

По делениям на шкале 6 или на поверхности конуса определяют глубину погружения его в смесь.Если конус погрузился на глубину 6 см, это значит, что

подвижность растворной смеси равна 6 см.

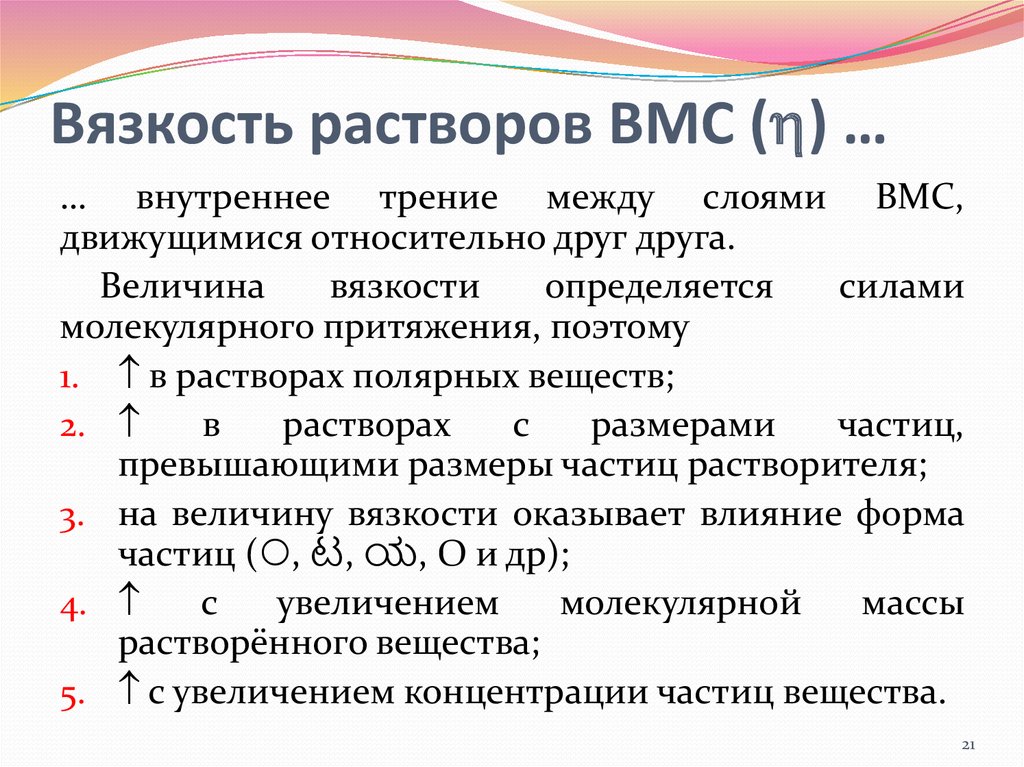

Подвижность растворной смеси зависит прежде всего от количества воды и вяжущего, вида вяжущего и заполнителя, соотношения между вяжущим и заполнителем.

Жирные растворные смеси подвижнее тощих. При прочих равных условиях растворы на извести и глине более подвижны, чем на цементе; растворы на природном

песке подвижнее растворов на песке искусственном (дробленом).

Вид вяжущего подбирают и состав раствора задают в зависимости от требуемой прочности раствора и условий эксплуатации здания.

Подвижность растворной смеси можно регулировать, увеличивая или уменьшая расход вяжущею или воды. Увеличивая в растворной гмеси содержание воды и вяжущего,

получают более пластичные (подвижные) и удобоукладываемые смеси

Удобоукладываемая растворная смесь получается при правильно назначенном зерновом составе ее твердых составляющих (песка, вяжущего, добавки). Тесто вяжущего

не только заполняет пустоты между зернами песка, но и равномерно обволакивает песчинки тонким слоем, уменьшая внутреннее трение.

Растворная смесь с нормальной водоудерживающей способностью — удобообрабатываемая и удобоукладываемая, мягкая, не тянется за лопатой штукатура,

обеспечивает высокую производительность труда.

От удобоукладываемости смеси зависит качество каменной кладки и штукатурки.

Правильно подобранная и хорошо перемешанная растворная смесь плотно заполняет неровности, углубления, трещины в основании, поэтому получается большая

площадь контакта между раствором и основанием, в результате возрастает монолитность кладки и штукатурки, увеличивается их долговечность.

Расслаиваемость — способность растворной смеси разделяться на твердую и жидкую фракции при транспортировании и перекачивании ее по

трубам и шлангам.

Растворную смесь часто перевозят автосамосвалами и перемещают по трубопроводам с помощью растворонасосов. При этом не редки случаи, когда смесь разделяется

на воду (жидкая фаза) и песок и вяжущее (твердая фаза), в результате чего в трубах и шлангах могут образоваться пробки, устранение которых связано с

большими потерями труда и времени.

Расслаиваемость растворной смеси определяют в лаборатории.

Проверить смесь на расслаиваемость упрощенно можно так. В ведро помещают растворную смесь слоем высотой около 30 см и определяют ее подвижность эталонным

В ведро помещают растворную смесь слоем высотой около 30 см и определяют ее подвижность эталонным

конусом. Через 30 мин снимают верхнюю часть раствора (около 20 см) и вторично определяют глубину погружения конуса. Если разность значений погружения

конуса близка нулю, то растворную смесь считают нерасслаивающейся, если она находится в пределах 2 см — смесь считают средней расслаиваемости.

Разность значений погружения конуса более 2 см свидетельствует о том, что растворная смесь расслаивается.

Если состав растворной смеси подобран правильно и водовяжущее отношение назначено верно, то растворная смесь будет подвижной, удобоукладываемой, она будет

обладать хорошей водоудерживающей способностью и не будет расслаиваться.

Пластифицирующие добавки как неорганические, так и органические повышают водоудерживающую способность растворных смесей и уменьшают их расслаиваемость

Смотрите также:

Свойства растворов

Водонепроницаемость, морозостойкость, усадка строительных растворов

4.

2. Свойства растворных смесей и растворов

2. Свойства растворных смесей и растворов

Строительные

растворы по существу являются

мелкозернистыми бетонами, поэтому по

аналогии с бетонами перед изучением

строительных растворов следует

рассмотреть свойства свежеприготовленных

растворных смесей.

Свойства

растворных смесей.

Основным

свойством растворной смеси является

удобоукладываемость, под которой

понимают способность смеси укладываться

на поверхности тонким однородным слоем.

Удобоукладываемость смесей зависит от

степени их подвижности и водоудерживающей

способности.

Подвижностью

растворной смеси называют ее способность

легко растекаться по поверхности камня

тонким слоем и заполнять все неровности

до основания. Степень подвижности

растворной смеси определяют при помощи

стандартного конуса массой 300 г с углом

вершины 30о и высотой 15 см (рис.14).

Конус погружают в растворную смесь

вершиной. Чем больше глубина его

погружения, тем большей подвижностью

обладает растворная смесь. За показатель

За показатель

подвижности принимают глубину погружения

конуса в сантиметрах.

Рис.14.

Стандартный конус для определения

подвижности растворной смеси (1 –

подвижный стержень с конусом; 2 – линейка;

3 – штатив; 4 – сосуд с растворной смесью).

Степень

подвижности смеси зависит от количества

воды затворения, от состава и свойств

исходных материалов. Для повышения

подвижности растворных смесей в их

состав вводят пластифицирующие

минеральные добавки. Пластифицирующие

добавки позволяют достигать требуемую

подвижность растворной смеси при меньшем

расходе воды и цемента, т. е. получать

растворы большей прочности или экономить

цемент. Рабочую подвижность раствора

в летних и зимних условиях принимают в

зависимости от его назначения и вида

стенового материала.

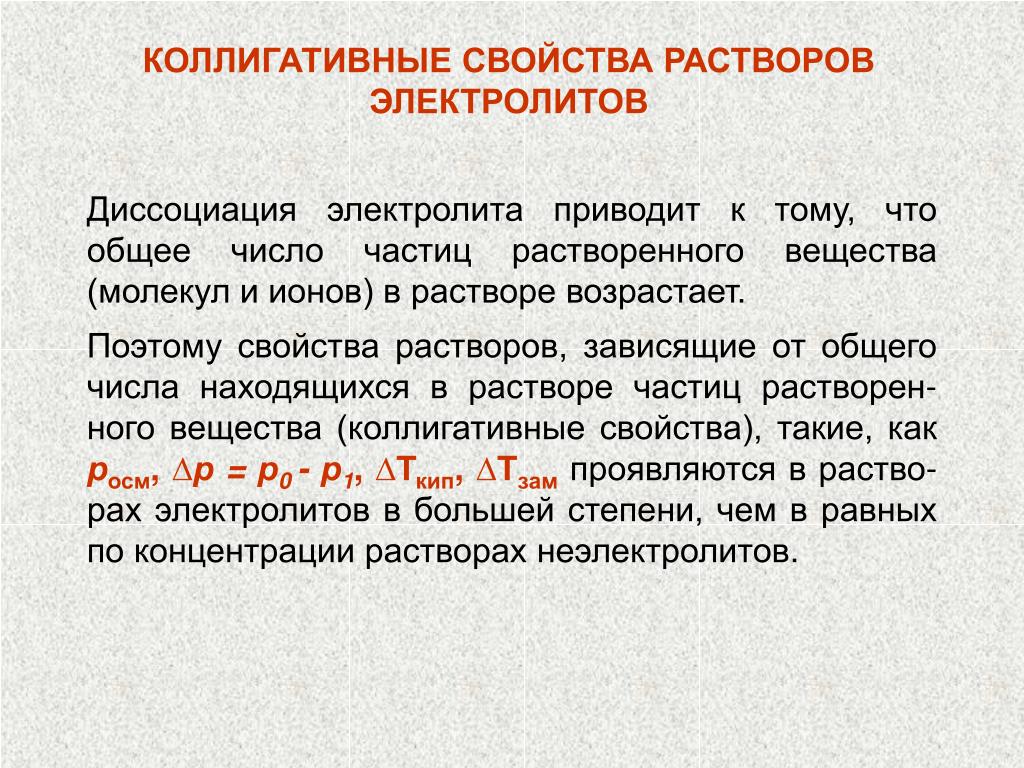

Водоудерживающей

способностью называют свойство

растворной смеси удерживать воду при

укладке ее на пористое основание и не

расслаиваться в процессе транспортирования.

В том случае, когда растворная смесь

обладает хорошей водоудерживающей

способностью, частичное отсасывание

воды уплотняет растворную смесь в

кладке, что повышает прочность раствора.

Водоудерживающая способность зависит

от соотношения составных частей

растворной смеси. Она повышается при

увеличении расхода цемента, замене

части цемента известью, введении

высокодисперсных добавок (зол, глин и

др.), а также некоторых поверхностно-активных

веществ.

Свойства

строительных растворов. Основные

свойства строительных растворов –

прочность и морозостойкость.

Прочность

затвердевшего раствора зависит от

активности вяжущего, водоцементного

отношения, длительности и условий

твердения (температуры и влажности

окружающей среды). При укладке растворных

смесей на пористое основание, способное

интенсивно отсасывать воду, прочность

затвердевших растворов значительно

выше, чем тех же растворов, уложенных

на плотное основание. Прочность раствора

характеризуется его маркой. Марку

Марку

раствора устанавливают по пределу

прочности при сжатии образцов в виде

кубов размером 70,7х70,7х70,7мм или балочек

размером 40х40х160мм, изготовленных из

растворной смеси после 28-суточного

твердения их при 15– 25оС. Для

строительных растворов предусмотрены

следующие марки: 4, 10, 25, 50, 75, 100, 150, 200 и

300.

Растворы,

как и бетон, при нахождении в нормальных

условиях способны твердеть и набирать

прочность в течение длительного времени.

Например, средняя прочность раствора

в возрасте 7 сут составляет 40 – 50 %

марочной, 14 сут – 60 – 75%, 60 сут – 120 % и 90

сут – 130%. Если твердение цементных и

смешанных растворов происходит при

температуре, отличной от 15оС, то

величину относительной прочности этих

растворов принимают по специальным

таблицам.

При

применении растворов на шлакопортландцементе

и пуццолановом портландцементе следует

учитывать резкое замедление нарастания

прочности при температуре твердения

ниже 10оС, а при температуре ниже

0оС их твердение практически

прекращается.

Морозостойкость

затвердевшего раствора характеризуется

следующими марками: Мрз 10, 15, 25,

35, 50, 100, 150, 200 и 300. Требуемую марку раствора

получают расчетом и подбором состава.

Проверяют морозостойкость раствора

путем испытания образцов-кубов в

морозильных камерах.

Свойства и долговечность цементного раствора с использованием стеарата кальция и природного пуццолана для обработки поверхности бетона

1. Lee S.Y., Nam G.Y., Kim J.H. Влияние гидрофобизатора на физические свойства водоэмульсионной краски. J. Korea Inst. Строить. Констр. 2014; 14: 259–265. doi: 10.5345/JKIBC.2014.14.3.259. [CrossRef] [Google Scholar]

2. Lee B.J., Lee J., Kim Y.Y. Показатели долговечности бетона, пропитанного и покрытого полидиметилсилоксаном для придания проникающей гидрофобности. J. Korea Concr. Инст. 2017;29: 607–613. [Google Scholar]

3. Дхир Р.К., Хьюлетт П.С., Чан Ю.Н. Приповерхностные характеристики бетона: оценка и разработка методов испытаний на месте. Маг. Конкр. Рез. 1987; 39: 183–195. doi: 10.1680/macr.1987.39.141.183. [CrossRef] [Google Scholar]

Маг. Конкр. Рез. 1987; 39: 183–195. doi: 10.1680/macr.1987.39.141.183. [CrossRef] [Google Scholar]

4. Сонг Х.В., Ли Ч.Х., Энн К.Ю. Факторы, влияющие на транспорт хлоридов в бетонных конструкциях, подверженных воздействию морской среды. Цем. Конкр. Композиции 2008; 30: 113–121. doi: 10.1016/j.cemconcomp.2007.09.005. [Перекрестная ссылка] [Академия Google]

5. Мейер А. Значение поверхностного слоя для долговечности бетонных конструкций. Спец. Опубл. 1987; 100:49–62. [Google Scholar]

6. Башир П.А.М., Башир Л., Клеланд Д.Дж., Лонг А.Е. Обработка поверхности бетона: методы оценки и отчеты об эффективности. Констр. Строить. Матер. 1997; 11: 413–429. doi: 10.1016/S0950-0618(97)00019-6. [CrossRef] [Google Scholar]

7. Pan X., Shi Z., Shi C., Ling T.C., Li N. Обзор обработки поверхности бетона. Часть 2: Характеристики. Констр. Строить. Матер. 2017; 133:81–90. doi: 10.1016/j.conbuildmat.2016.11.128. [CrossRef] [Google Scholar]

8. Пачеко-Торгал Ф., Джалали С. Стойкость к серной кислоте обычных, модифицированных полимерами и зольных цементов. Констр. Строить. Матер. 2009; 23:3485–3491. doi: 10.1016/j.conbuildmat.2009.08.001. [CrossRef] [Google Scholar]

Стойкость к серной кислоте обычных, модифицированных полимерами и зольных цементов. Констр. Строить. Матер. 2009; 23:3485–3491. doi: 10.1016/j.conbuildmat.2009.08.001. [CrossRef] [Google Scholar]

9. Диаманти М.В., Бренна А., Бользони Ф., Берра М., Пасторе Т., Ормеллезе М. Влияние полимерно-цементных покрытий на водо- и хлоридопроницаемость бетона. Констр. Строить. Матер. 2013;49: 720–728. doi: 10.1016/j.conbuildmat.2013.08.050. [CrossRef] [Google Scholar]

10. Медейрос М., Элен П. Эффективность поверхностных гидрофобизаторов для уменьшения проникновения воды и ионов хлорида в бетон. Матер. Структура 2008;41:59–71. doi: 10.1617/s11527-006-9218-5. [CrossRef] [Google Scholar]

11. Маравелаки-Калаитзаки П. Гидравлические известковые растворы с силоксаном для гидроизоляции исторической кладки. Цем. Конкр. Рез. 2007; 37: 283–290. doi: 10.1016/j.cemconres.2006.11.007. [Перекрестная ссылка] [Академия Google]

12. Морадлло М.К., Судбринк Б., Тайлерлей М. Определение эффективного срока службы силановых обработок бетонных настилов мостов. Констр. Строить. Матер. 2016;116:121–127. doi: 10.1016/j.conbuildmat.2016.04.132. [CrossRef] [Google Scholar]

Констр. Строить. Матер. 2016;116:121–127. doi: 10.1016/j.conbuildmat.2016.04.132. [CrossRef] [Google Scholar]

13. Пак М.Дж., Ли Б.Дж., Ким Дж.С., Ким В.Ю. Влияние прочности бетона на сопротивление проникновению ионов хлорида и химическую стойкость бетона, покрытого гидрофобизатором на основе силоксана. J. Korea Concr. Инст. 2018;30:583–590. doi: 10.4334/JKCI.2018.30.6.583. [Перекрестная ссылка] [Академия Google]

14. Юн К.Б., Ким В.С., Ли Х.С. Экспериментальное исследование влияния замеса природного цеолита с водоотталкивающей пропиткой на сопротивление проникновению хлоридов и микроструктуру цементного раствора. Дж. Арх. Инст Корея. 2020; 36: 207–213. [Google Scholar]

15. Шим Х.Б., Ли М.С. Экспериментальное исследование водостойкости проникающих гидрофобизаторов типа эмульгированного кремния при воздействии внешней среды. J. Korea Concr. Инст. 2004; 16: 477–484. doi: 10.4334/JKCI.2004.16.4.477. [Перекрестная ссылка] [Академия Google]

16. Мариото А., Стенли Ган Б. , Интанг Сетьо Херманто Н., Сетиджади Р. Влияние стеарата кальция на механические и физические свойства бетона с ПХК и летучей золой в качестве вяжущих. Материалы. 2020;13:1394. doi: 10.3390/ma13061394. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

, Интанг Сетьо Херманто Н., Сетиджади Р. Влияние стеарата кальция на механические и физические свойства бетона с ПХК и летучей золой в качестве вяжущих. Материалы. 2020;13:1394. doi: 10.3390/ma13061394. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

17. Мариото А. Стойкость бетона со стеаратом кальция к воздействию хлоридов, проверенная ускоренной коррозией. Procedia англ. 2017; 171: 511–516. doi: 10.1016/j.proeng.2017.01.363. [Перекрестная ссылка] [Академия Google]

18. Мариото А., Ган Б.С., Херманто Н.И.С., Сетиджади Р. Коррозионная стойкость самоуплотняющегося бетона, содержащего стеарат кальция. Дж. Инж. науч. Тех. 2018;13:3263–3276. [Google Scholar]

19. Чон Г.Ю. Количественное определение содержания кристобалита в диатомите и фильтрованном корме. Дж. Майнер. соц. Корея. 2019;32:313–321. doi: 10.9727/jmsk.2019.32.4.313. [CrossRef] [Google Scholar]

20. Янотка И., Крайчи Л., Улик П., Бачувчик М. Природный и кальцинированный глинистый диатомит в качестве заменителей цемента: исследование микроструктуры и структуры пор. Междунар. Дж. Рез. англ. Технол. 2014;3:20–26. [Академия Google]

Междунар. Дж. Рез. англ. Технол. 2014;3:20–26. [Академия Google]

21. Дегименчи Н., Йылмаз А. Использование диатомита в качестве частичной замены портландцемента в цементных растворах. Констр. Строить. Матер. 2009; 23: 284–288. doi: 10.1016/j.conbuildmat.2007.12.008. [CrossRef] [Google Scholar]

22. Эргун А. Влияние использования порошка диатомита и водного мрамора в качестве частичной замены цемента на механические свойства бетона. Констр. Строить. Матер. 2011; 25:806–812. doi: 10.1016/j.conbuildmat.2010.07.002. [CrossRef] [Google Scholar]

23. Йилмаз Б., Ходжаоглу Э. Летучая зола и известняк в портландцементе с добавлением диатомита. Доп. Цем. Рез. 2011; 23:151–159. doi: 10.1680/adcr.7.00036. [CrossRef] [Google Scholar]

24. Zhang X., Liu X., Meng G. Кинетика спекания пористой керамики из природного диатомита. Варенье. Керам. соц. 2005; 88: 1826–1830. doi: 10.1111/j.1551-2916.2005.00288.x. [CrossRef] [Google Scholar]

25. Wang H.T., Liu X.Q., Chen F. L., Meng G.Y., Sørensen O.T. Кинетика и механизм процесса спекания крупнопористой глиноземной керамики методом экструзии. Варенье. Керам. соц. 1998; 81: 781–784. doi: 10.1111/j.1151-2916.1998.tb02412.x. [Перекрестная ссылка] [Академия Google]

L., Meng G.Y., Sørensen O.T. Кинетика и механизм процесса спекания крупнопористой глиноземной керамики методом экструзии. Варенье. Керам. соц. 1998; 81: 781–784. doi: 10.1111/j.1151-2916.1998.tb02412.x. [Перекрестная ссылка] [Академия Google]

26. Юнг С.Г., Пэ К.Н., Чон Дж.Ю., Ким С.Д. Характеристики адсорбции и фотокаталитического разложения воздушным фильтром с покрытием TiO 2 для опасных загрязнителей воздуха. J. Корейский соц. Внутренняя среда. 2005; 2: 138–150. [Google Scholar]

27. Квон С.Дж., Ким Х.Дж., Юн Ю.С. Оценка долговечности бордюрных растворов, содержащих активированный хвантох. J. Корейская переработка. Констр. Ресурс. Инст. 2020; 8: 520–527. [Google Scholar]

28. Го С.С., Ли Х.К., Ли Дж.Ю., Ким Дж.Х., Чанг К.В. Экспериментальное исследование минометов с использованием активированного хванто. Констр. Строить. Матер. 2009 г.;23:1438–1445. doi: 10.1016/j.conbuildmat.2008.07.007. [CrossRef] [Google Scholar]

29. Чой Х.Ю., Хван Х. З., Ким М.Х., Ким М.Х. Исследование по разработке добавки hwangtoh для нанесения цементного раствора. Дж. Архит. Инст. Корея. 2000; 16:95–102. [Google Scholar]

З., Ким М.Х., Ким М.Х. Исследование по разработке добавки hwangtoh для нанесения цементного раствора. Дж. Архит. Инст. Корея. 2000; 16:95–102. [Google Scholar]

30. Кан С.С., Ли С.Л., Хван Х.З., Чо М.К. Тепловая гидратация и усадка бетона с использованием вяжущего hwangtoh. J. Korea Concr. Инст. 2008; 20: 549–555. [Google Scholar]

31. Хван Х.З., Рох Т.Х., Ким Дж.И. Характеристики прочности и долговечности хвантобетона в зависимости от условий его смешивания. J. Korea Inst. Экол. Архит. Окружающая среда. 2008; 8: 55–60. [Академия Google]

32. Насеролеслами Р., Чари М.Н. Влияние стеарата кальция на механические характеристики и долговечность самоуплотняющихся бетонов, содержащих микрокремнезем/природный цеолит. Констр. Строить. Матер. 2019; 225:384–400. doi: 10.1016/j.conbuildmat.2019.07.144. [CrossRef] [Google Scholar]

33. Лэнгли В.Д., Розенбаум М.Г., Розенбаум М.М. Растворимость стеарата кальция в растворах, содержащих желчь, и в воде. Дж. Биол. хим. 1932; 99: 271–278. doi: 10.1016/S0021-9258(18)76092-4. [Перекрестная ссылка] [Академия Google]

doi: 10.1016/S0021-9258(18)76092-4. [Перекрестная ссылка] [Академия Google]

34. Корейские промышленные стандарты; Сеул, Корея: 2017. Potland Cement. [Google Scholar]

35. Корейские промышленные стандарты; Сеул, Корея: 2017. Метод испытания на прочность на сжатие гидравлического цементного раствора. [Google Scholar]

36. Корейские промышленные стандарты; Сеул, Корея: 2017. Таблица потоков для использования в испытаниях гидравлического цемента. [Google Scholar]

37. ASTM International; Уэст-Коншохокен, Пенсильвания, США: 2012. Стандартный метод испытаний бетонных цилиндров на прочность на сжатие. [Академия Google]

38. Корейские промышленные стандарты; Сеул, Корея: 2016. Стандартный метод испытаний воздуха свежего бетона методом давления (метод воздухоприемника) [Google Scholar]

39. Корейские промышленные стандарты; Сеул, Корея: 2018. Летучая зола. [Google Scholar]

40. Такаёси И. Численный метод определения поверхностного натяжения лежащей капли. J.Корейская Керам. соц. 1996; 33: 1325–1330. [Google Scholar]

J.Корейская Керам. соц. 1996; 33: 1325–1330. [Google Scholar]

41. Флорес-Вивиан И., Хеджази В., Кожухова М.И., Носоновский М., Соболев К. Самоорганизующиеся дисперсионно-силоксановые покрытия для супергидрофобных бетонов. Приложение ACS Матер. Интерфейсы. 2013;5:13284–13294. doi: 10.1021/am404272v. [PubMed] [CrossRef] [Google Scholar]

42. She W., Wang X., Miao C., Zhang Q., Zhang Y., Yang J., Hong J. Биомиметическая супергидрофобная поверхность бетона: топографическая и химическая сборка модификации прямым напылением. Констр. Строить. Матер. 2018; 181:347–357. doi: 10.1016/j.conbuildmat.2018.06.063. [CrossRef] [Google Scholar]

43. Li G., Yue J., Guo C., Ji Y. Влияние модифицированных наночастиц на гидрофобность бетона с органическим пленочным покрытием. Констр. Строить. Матер. 2018;169: 1–7. doi: 10.1016/j.conbuildmat.2018.02.191. [CrossRef] [Google Scholar]

44. Lange A., Hirata T., Plank J. Влияние значения HLB поликарбоксилатных суперпластификаторов на текучесть раствора и бетона. Цем. Конкр. Рез. 2014;60:45–50. doi: 10.1016/j.cemconres.2014.02.011. [CrossRef] [Google Scholar]

Цем. Конкр. Рез. 2014;60:45–50. doi: 10.1016/j.cemconres.2014.02.011. [CrossRef] [Google Scholar]

45. Nie S., Zhang W., Hu S., Liu Z., Wang F. Улучшение характеристик переноса жидкости в термоотверждаемом бетоне путем внутреннего отверждения. Констр. Строить. Матер. 2018; 168: 522–531. doi: 10.1016/j.conbuildmat.2018.02.068. [Перекрестная ссылка] [Академия Google]

46. Юн К.Б., Ли Х.С. Экспериментальное исследование по оценке физических характеристик и долговечности цементного раствора, замешанного на природном цеолите, пропитанном гидрофобизатором. Материалы. 2020;13:3288. doi: 10.3390/ma13153288. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

47. Nordtest; Эспоо, Финляндия: 1999. Бетон, строительные растворы и ремонтные материалы на цементной основе: коэффициент миграции хлоридов, полученный в результате экспериментов по нестационарной миграции. [Google Scholar]

48. Танг Л. Электрически ускоренные методы определения коэффициента диффузии хлоридов в бетоне. Текущая разработка. Маг. Конкр. Рез. 1996;48:173–179. doi: 10.1680/macr.1996.48.176.173. [CrossRef] [Google Scholar]

Текущая разработка. Маг. Конкр. Рез. 1996;48:173–179. doi: 10.1680/macr.1996.48.176.173. [CrossRef] [Google Scholar]

49. Парк Дж.Х., Парк С., Джо С.Х., Ли Х.С. Влияние режима твердения на стойкость к проникновению хлоридов в бетон с использованием измельченного гранулированного доменного шлака. Материалы. 2019;12:3233. doi: 10.3390/ma12193233. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

50. Корейские промышленные стандарты; Сеул, Корея: 2008 г. Модифицированные цементно-полимерные водонепроницаемые покрытия. [Google Scholar]

51. Лагаццо А., Вичини С., Каттанео К., Боттер Р. Влияние мыла жирных кислот на микроструктуру известково-цементного раствора. Констр. Строить. Матер. 2016; 116: 384–390. doi: 10.1016/j.conbuildmat.2016.04.122. [CrossRef] [Google Scholar]

52. Lanzón M., Martinez E., Mestre M., Madrid J.A. Использование стеарата цинка для производства высокогидрофобных глинобитных материалов с повышенной стойкостью к воде и кислотным дождям. Констр. Строить. Матер. 2017; 139:114–122. doi: 10.1016/j.conbuildmat.2017.02.055. [CrossRef] [Google Scholar]

Констр. Строить. Матер. 2017; 139:114–122. doi: 10.1016/j.conbuildmat.2017.02.055. [CrossRef] [Google Scholar]

53. Немати Чари М., Насеролеслами Р., Шекарчи М. Влияние стеарата кальция на характеристики бетона. Азиатский J. Civ. англ. 2019;20:1007–1020. doi: 10.1007/s42107-019-00161-x. [CrossRef] [Google Scholar]

54. Чен Р., Лю Дж., Му С. Устойчивость к проникновению ионов хлорида и микроструктурная модификация бетона при добавлении стеарата кальция. Констр. Строить. Матер. 2022;321:126188. doi: 10.1016/j.conbuildmat.2021.126188. [CrossRef] [Google Scholar]

55. Кляйн Н.С., Бахманн Дж., Агуадо А., Торальес-Карбонари Б. Оценка смачиваемости гранулированных материалов компонентов строительных растворов посредством измерения контактного угла. Цем. Конкр. Рез. 2012;42:1611–1620. doi: 10.1016/j.cemconres.2012.09.001. [CrossRef] [Google Scholar]

56. Bachmann J., Horton R., van der Ploeg R.R., Woche S. Модифицированный метод сидячей капли для оценки начального угла контакта почва-вода в песчаном грунте. Почвовед. соц. Являюсь. Дж. 2000; 64: 564–567. doi: 10.2136/sssaj2000.642564x. [CrossRef] [Google Scholar]

Почвовед. соц. Являюсь. Дж. 2000; 64: 564–567. doi: 10.2136/sssaj2000.642564x. [CrossRef] [Google Scholar]

57. Адамсон А.В., Гаст А.П. Физическая химия поверхностей. Межнауч. Опубл. 1967; 150:180. дои: 10.1149/1.2133374. [CrossRef] [Google Scholar]

58. Maekawa K., Ishida T. Моделирование характеристик конструкции при сопряженных воздействиях окружающей среды и погоды. Матер. Структура 2002;35:591–602. doi: 10.1007/BF02480352. [CrossRef] [Google Scholar]

59. ACI; Фармингтон, штат Мичиган, США: 2017. Отчет о химических добавках для бетона, глава 15: Добавки, снижающие проницаемость. Отчет Комитета 212 ACI. [Google Scholar]

60. Jang H.S., Kang H.J., Song J.Y., Oh S.K. Проведено экспериментальное исследование водопроницаемости конструкции гидроизоляционного слоя методом демобилизации с использованием комплекса гибкого материала стержневого распорного типа. проц. Корейский инст. Строить. Констр. конф. 2005:79–83. [Google Scholar]

61. Feng Z., Wang F. , Xie T., Ou J., Xue M., Li W. Интегральный гидрофобный бетон без использования силана. Констр. Строить. Матер. 2019;227:116678. doi: 10.1016/j.conbuildmat.2019.116678. [CrossRef] [Google Scholar]

, Xie T., Ou J., Xue M., Li W. Интегральный гидрофобный бетон без использования силана. Констр. Строить. Матер. 2019;227:116678. doi: 10.1016/j.conbuildmat.2019.116678. [CrossRef] [Google Scholar]

62. Li Q., Yang K., Yang C. Альтернативная добавка для снижения сорбционной способности активированного щелочью шлакового цемента за счет оптимизации структуры пор и введения гидрофобной пленки. Цем. Конкр. Композиции 2019;95:183–192. doi: 10.1016/j.cemconcomp.2018.11.004. [Перекрестная ссылка] [Академия Google]

63. Chen H., Feng P., Du Y., Jiang J., Sun W. Влияние супергидрофобных наносиликатных частиц на транспортные и механические свойства затвердевших цементных паст. Констр. Строить. Матер. 2018; 182: 620–628. doi: 10.1016/j.conbuildmat.2018.06.146. [CrossRef] [Google Scholar]

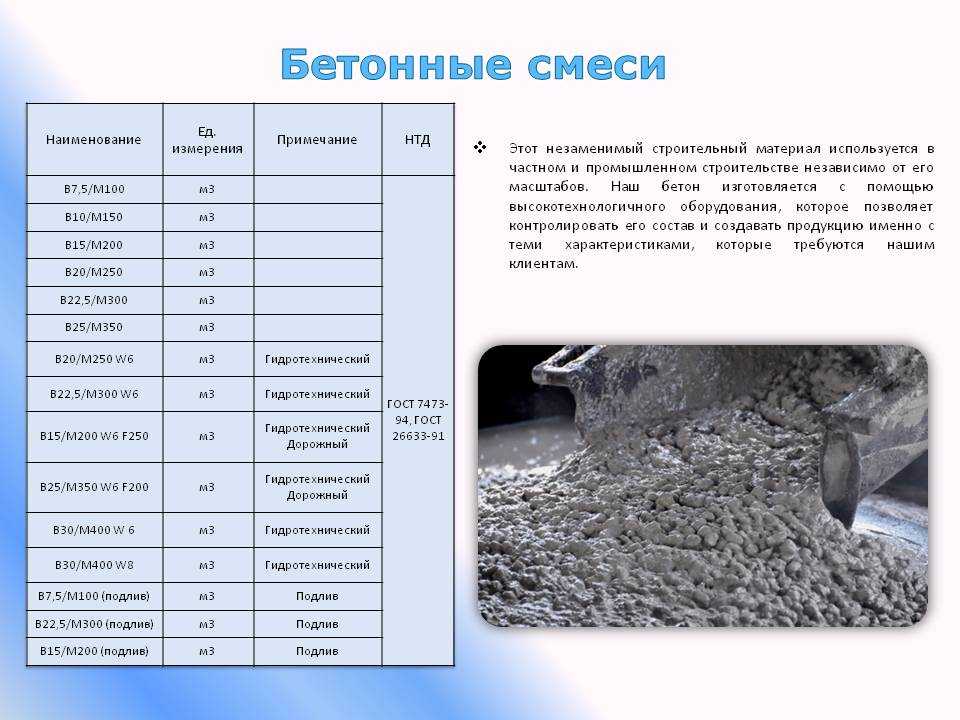

Раствор Цементно-песчаный раствор

Раствор для кладки блоков и кирпича

ТИП M (MR-02), ТИП S (MR-03), ТИП N (MR-04), ЦВЕТ (MR- 05)

Цементно-песчаный раствор SPEC MIX® Mortar MIX® представляет собой сухую предварительно смешанную растворную смесь, содержащую растворный цемент и высушенный кладочный песок, состав которой обеспечивает превосходное сцепление, водоудержание и срок службы плиты. Доступны типы M, S и N, каждый из которых соответствует требованиям ASTM C 270, ASTM C 1714 и CSA A179.требования. SPEC MIX Mortar Cement & Sand доступен в цвете и разработан для укладки блоков CMU и кирпича, где для хорошего сцепления требуется высокая удобоукладываемость раствора и срок службы плиты. Кроме того, доступны специальные составы смесей для конкретных применений или свойств, стандартный цементно-песчаный раствор Mortar разработан так, чтобы быть совместимым с характеристиками указанной кладочной единицы. Он приемлем для всех типов каменной кладки, информация о представлении предоставляется по запросу. Его можно использовать выше или ниже класса, если он изготовлен в соответствии с соответствующей спецификацией.

Доступны типы M, S и N, каждый из которых соответствует требованиям ASTM C 270, ASTM C 1714 и CSA A179.требования. SPEC MIX Mortar Cement & Sand доступен в цвете и разработан для укладки блоков CMU и кирпича, где для хорошего сцепления требуется высокая удобоукладываемость раствора и срок службы плиты. Кроме того, доступны специальные составы смесей для конкретных применений или свойств, стандартный цементно-песчаный раствор Mortar разработан так, чтобы быть совместимым с характеристиками указанной кладочной единицы. Он приемлем для всех типов каменной кладки, информация о представлении предоставляется по запросу. Его можно использовать выше или ниже класса, если он изготовлен в соответствии с соответствующей спецификацией.

SPEC MIX Mortar Cement & Sand производится в соответствии со строгими производственными стандартами, и при каждой партии осуществляется полный контроль качества. Цифровая распечатка, отображающая правильные пропорции для каждой партии, может храниться в качестве постоянной записи. Каждый производитель SPEC MIX подтверждает, что кладочная продукция SPEC MIX разработана в соответствии со спецификациями проекта и применимыми стандартами ASTM, TMS и CSA.

Каждый производитель SPEC MIX подтверждает, что кладочная продукция SPEC MIX разработана в соответствии со спецификациями проекта и применимыми стандартами ASTM, TMS и CSA.

SPEC MIX® Mortar Cement & Sand доступен в упаковках по 80 фунтов (36,3 кг) для удобной загрузки вручную или в многоразовых мешках по 3000 фунтов (1360,8 кг) для использования с различными силосными системами SPEC MIX®.

| Расчетная доходность | ||

|---|---|---|

| Мешки по 80 фунтов (36,2 кг) | Мешки по 3000 фунтов (1360,7 кг) | |

| Блок 4 дюйма (100 мм) | 15–17 | 560–635 |

| Блок 6 дюймов (150 мм) | 12–14 | 450–525 |

| Блок 8 дюймов (200 мм) | 11–13 | 410–485 |

| 10 дюймов (250 мм) Блок | от 11 до 13 | от 410 до 485 |

| Блок 12 дюймов (300 мм) | 10–12 | 375–450 |

| Модульный кирпич | от 39 до 41 | от 1460 до 1535 |

| Кирпич размера Queen | от 33 до 35 | от 1235 до 1310 |

| Большой кирпич | от 26 до 28 | от 975 до 1050 |

| Вспомогательный кирпич | от 23 до 25 | от 860 до 935 |

Примечание. Вышеупомянутые значения урожайности являются приблизительными и зависят от методов труда, условий на месте и плана работ. Выходы включают типичные отходы. В некоторых районах, таких как Флорида, Калифорния, Орегон, Вашингтон, урожайность выше из-за методов строительства. Пожалуйста, свяжитесь с вашим представителем для получения более подробной информации об урожайности в вашем регионе. Вышеупомянутые значения урожайности являются приблизительными и зависят от методов труда, условий на месте и плана работ. Выходы включают типичные отходы. В некоторых районах, таких как Флорида, Калифорния, Орегон, Вашингтон, урожайность выше из-за методов строительства. Пожалуйста, свяжитесь с вашим представителем для получения более подробной информации об урожайности в вашем регионе. | ||

| ASTM C 270 ХАРАКТЕРИСТИКИ СПЕЦИФИКАЦИИ (подготовлено в лаборатории) | |||

|---|---|---|---|

| Тип | Минимальная прочность на сжатие через 28 дней, МПа | Водоудержание, не менее % | Содержание воздуха, не более % |

| М | 2500 | 75 | 12 |

| С | 1800 | 75 | 12 |

| Н | 750 | 75 | 14* |

| *При включении конструктивной арматуры в цементно-известковый раствор максимальное содержание воздуха должно составлять 12% | |||

| CSA A 179 ХАРАКТЕРИСТИКИ СПЕЦИФИКАЦИИ (подготовлено в лаборатории) | |||

|---|---|---|---|

| Тип | Минимальная прочность на сжатие через 28 сут, МПа | Водоудержание, минимум % | Содержание воздуха, максимум % |

| М | 17,5 МПа | 70 | 18 |

| S | 12,5 МПа | 70 | 18 |

| Н | 5 МПа | 70 | 18 |

- Полный контроль качества в каждой упаковке

- Составы смесей, испытанные в лаборатории ASTM C 270

- Предварительно смешанный с песком для минимизации трудозатрат

- Консистенция от партии к партии, каждый день

- Отличная удобоукладываемость и срок службы платы

- На площадке не осталось куч песка или отходов

Тип раствора должен соответствовать конкретному используемому элементу кладки. Разработчик должен оценить взаимодействие типа раствора и указанного элемента кладки. То есть блоки каменной кладки, имеющие высокую начальную скорость впитывания, будут иметь большую совместимость с раствором, который обладает высокой водоудерживающей способностью. Материальные свойства раствора, которые влияют на структурные характеристики каменной кладки, — это прочность на сжатие, прочность сцепления и эластичность. Поскольку прочность кладочного раствора на сжатие, как правило, менее важна, чем прочность сцепления, удобоукладываемость и водоудерживающая способность, последним свойствам следует уделить основное внимание при выборе раствора. Выбирайте строительный раствор на основе проектных требований и с учетом положений норм и спецификаций, на которые распространяется строительный раствор.

Разработчик должен оценить взаимодействие типа раствора и указанного элемента кладки. То есть блоки каменной кладки, имеющие высокую начальную скорость впитывания, будут иметь большую совместимость с раствором, который обладает высокой водоудерживающей способностью. Материальные свойства раствора, которые влияют на структурные характеристики каменной кладки, — это прочность на сжатие, прочность сцепления и эластичность. Поскольку прочность кладочного раствора на сжатие, как правило, менее важна, чем прочность сцепления, удобоукладываемость и водоудерживающая способность, последним свойствам следует уделить основное внимание при выборе раствора. Выбирайте строительный раствор на основе проектных требований и с учетом положений норм и спецификаций, на которые распространяется строительный раствор.

Образец предлагаемого продукта будет предоставлен производителем для архитектурного утверждения и испытаний, если это необходимо. Подготовка панели со всеми материалами и системами, используемыми в окончательном проекте, является обязательной. Сохраните макет или полевой образец до завершения проекта.

Сохраните макет или полевой образец до завершения проекта.

Дайте раствору высохнуть не менее 7 дней, но не более 28 дней перед очисткой. Проконсультируйтесь с производителем блоков каменной кладки и чистящих химикатов для получения дальнейших инструкций по обеспечению надлежащих процедур мытья.

Очищайте каменную кладку только запатентованным национальным чистящим средством (в соответствии с инструкциями производителя) или питьевой водой. Продукты SPEC MIX должны храниться сухими, накрытыми и защищенными от непогоды и других повреждений.

SPEC MIX Mortar Цементно-песчаный раствор доступен в упаковках по 80 фунтов (36,2 кг) для удобной загрузки вручную или в многоразовых мешках по 3000 фунтов (1360,7 кг) для использования с различными силосными системами SPEC MIX. При использовании силосной системы, как только объемные мешки с раствором доставляются на проектную площадку, переносной бункер загружается вилочным погрузчиком, и продукт дозируется в механический смеситель периодического действия.

НОСИТЕ НЕПРОНИЦАЕМЫЕ ПЕРЧАТКИ , например, из нитрила.

1. Смешивание лучше всего выполнять с помощью механического миксера, чтобы обеспечить оптимальную удобоукладываемость и производительность.

2. Используйте чистую питьевую воду; добавьте количество воды, соответствующее оптимальной удобоукладываемости, которое обеспечивает достаточное количество воды для удовлетворения начальной скорости впитывания каменной кладки.

3. Время перемешивания составляет от четырех до пяти минут при использовании механического смесителя периодического действия и должно оставаться постоянным от партии к партии.

4. Придерживайтесь одних и тех же процедур смешивания для обеспечения единообразия на протяжении всего проекта.

5. Инструмент для швов с раствором, когда поверхность твердая. Следите за тем, чтобы время обработки было постоянным.

6. Замешивать раствор вручную только с письменного разрешения специалиста, который должен описать процедуры.

7. Используйте раствор в течение 2,5 часов после первого смешивания.