Содержание

Производство фасадных панелей и фиброцементных плит

ООО «ТД ЛТМ» самостоятельно занимается производством фиброцементных плит CEMBOARD в Обнинске и городе Руза. На заводах используется новейшее европейское оборудование. Благодаря инновационной технологии Flow On и строгому контролю качества производства фиброцементные плиты получаются эстетичными, прочными и экологичными. Выпускаемые нашим предприятием материалы используются для отделки фасадов по всей стране крупнейшими застройщиками — от Capital Group до ГК «ПИК».

Благодаря новейшей технологии производства Flow On готовые фасадные панели CEMBOARD отличаются практичными свойствами, такими как:

- Устойчивость к экстремально высоким и низким температурам, в том числе в условиях сурового северного климата.

- Эстетичность, богатая гамма цветовых решений. ООО «ТД ЛТМ» занимается производством самых разных фиброцементных плит, в том числе с гладкой поверхностью, а также с рельефной текстурой, имитирующей натуральный камень.

- Хорошие теплоизоляционные качества. Произведённые нашим предприятием фасадные панели способствуют снижению теплопотерь здания и, следовательно, уменьшению затрат на отопление.

- Дополнительная звукоизоляция для защиты внутренних помещений от уличного шума.

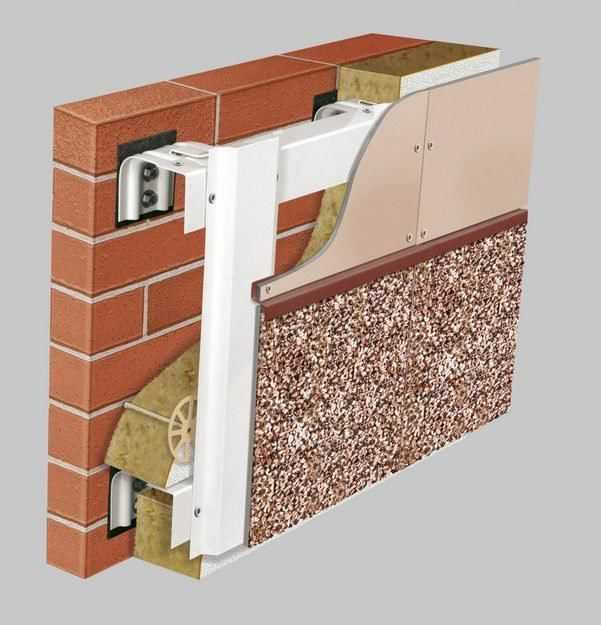

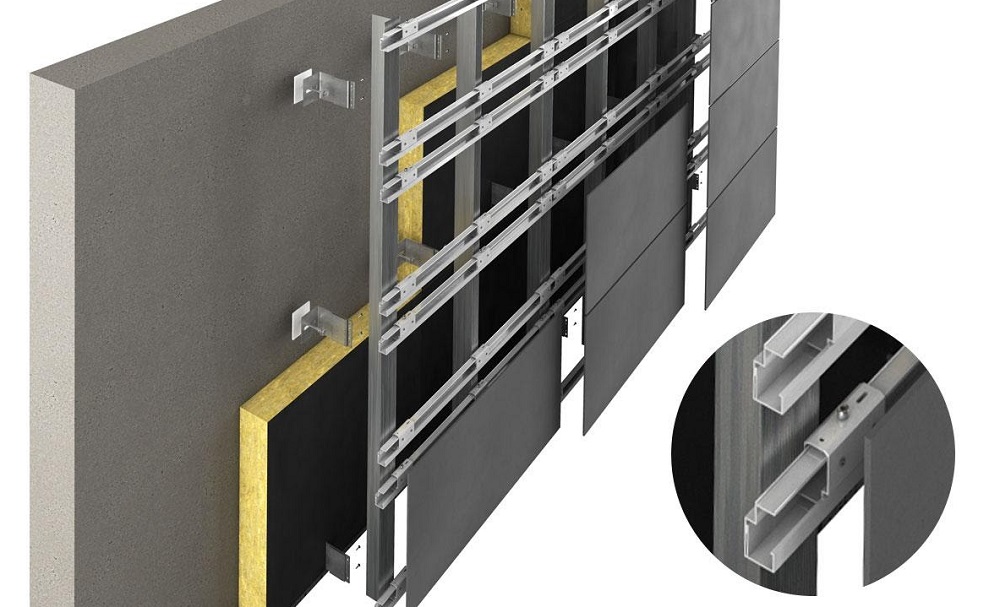

- Воздухопроницаемость. Важным преимуществом фиброцементных плит CEMBOARD является их полная совместимость с навесными вентилируемыми фасадами. Представленный материал позволяет фасаду «дышать». Тем самым создаются условия для эффективного отвода лишней влаги, исключается появление сырости.

- Сопротивляемость изнашиванию. Наш завод в Обнинске занимается производством фасадных панелей для самых тяжёлых условий. Изделиям не страшны ударные нагрузки, атмосферные осадки и прочие нагрузки.

- Сохранение первозданного вида без какого-либо ухода.

- Огнеупорность. Производство фиброцементных плит стало столь популярным отчасти и потому, что это один из самых безопасных отделочных материалов. Они не поддерживают процесса горения, а потому подходят даже для самых ответственных объектов.

- Отсутствие усадки и деформаций даже при резком изменении уровня влажности и температуры. Производство фиброцементных плит CEMBOARD осуществляется в соответствии с самыми высокими стандартами качества. Готовые изделия уверенно выдерживают 150 и более циклов замораживания и оттаивания.

- Лёгкий монтаж, простая резка при помощи болгарки, закрепление на металлических кронштейнах или деревянной обрешётке.

Длина плит составляет от 1200 до 3600 мм при ширине от 455 до 1500 мм. Толщина изделий чаще всего достигает 4–18 мм. Средний вес плиты достигает 22–26 кг. В зависимости от фактуры и цвета различают фиброцементные плиты под кирпич либо натуральный камень. В ассортименте представлены модели для навесных и вентилируемых фасадов, а также для отделки помещений изнутри, для декорирования каминов, печей и пр.

На всех этапах производства осуществляется строгий мониторинг качества фиброцементных плит. Особое внимание уделяется правильности их состава. Структура плит состоит из следующих компонентов:

- 90% цемента;

- 10% минеральных наполнителей и целлюлозных волокон.

Кроме того, важным этапом производства является нанесение краски на фиброцементные плиты CEMBOARD с добавлением специальных пыле- и грязеотталкивающих присадок. Так, для большей долговечности плиты покрывают специальными микрогранулами стекла. Обратную сторону обрабатывают акриловым лаком либо полиуретаном.

Чтобы узнать подробнее, как осуществляется производство фиброцементных плит, а также цену материала, просто свяжитесь с ООО «ТД ЛТМ» по номеру +7 (499) 550-66-82.

Оборудование для производства панелей | Бизнес и оборудование

by Автор

Представленные на рынке фасадные панели имеют не только

разные технические характеристики, но и отличаются фактурой, составом, способом

монтажа и декоративными свойствами.

Существует несколько видов панелей, из них наиболее

популярными являются:

- панели из фиброцементных плит;

- сэндвич панели;

- пластиковые и сип панели;

- панели стеклянные и из ПВХ материала.

Фиброцементные панели

Для создания фиброцементных плит изготавливается

фиброцементная смесь из целлюлозного волокна. Материал попадает на производство

в виде кип, которые распускаются в воде и хорошо укрепляют панель.

Технологический

процесс

Существует несколько методов создания фасадов, наиболее

популярными являются процессы:

- вспенивания;

- сборки отдельных составных частей;

- автоматизированного производства на заводе.

Изготовления материала производится в несколько этапов:

- Процесс подготовки целлюлозного материала. Производится очистка сырья с помощью воды с последующим складыванием его в отстойник.

- Изготовление раствора. Для приготовления смеси следует заняться заготовкой целлюлозы, чистого песка, цемента, синтетических добавок.

- Этап формовки фасадов. Полученный раствор поступает на специальный станок для формирования плоской формы с помощью высокого давления. Наличие вала предусмотрено для формировки фактуры изделия.

- Температурная обработка. Горячая обработка запускает процесс химической реакции, в результате которого образовывается выработка гидросиликата кальция, обеспечивающего прочность материала.

- Завершение процесса. На завершительном этапе панели обрабатываются спецсредствами для защиты от влаги и коррозий, также применяется лак.

Свойства фиброцементных плит:

- прочность;

- устойчивость к деформациям, растрескиванию;

- простота установки.

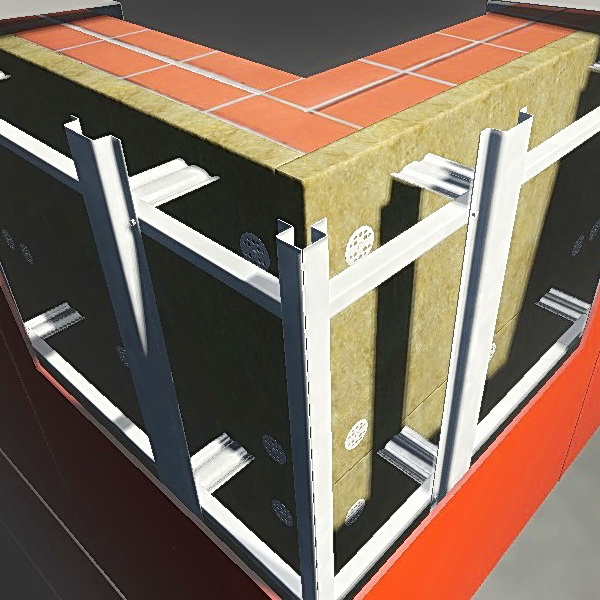

Сэндвич панели

Сэндвич панели отличаются своей многослойной структурой. Они

состоят из утеплителя, в виде минеральной ваты или экструдированного

пенополистирола.

Утеплитель устойчив к процессам горения, к появлению

вредителей и грибка за счет покрытия специальным листом, который

изготавливается из металла или прочих материалов. Сэндвич панелями утепляют

кровлю, стены и окна.

Оборудование для

производства сэндвич панелей

Процесс изготовления материала предусматривает

использование:

- линий по производству сэндвич панелей;

- кран балок;

- погрузчиков;

- вспомогательного инструмента.

Для самостоятельного выполнения сборки материала необходимо

приобрести:

- клей;

- утеплитель и ОСП;

- вакуумный насос;

- пресс.

В процессе работы на металлический лист наносят специальный

клей, после этого на него улаживается утеплитель, который снова обрабатывается

клеем и накрывается вторым листом. Готовую конструкцию помещают под пресс до

полного высыхания.

Сип панели

Материал используется для монтирования несущих и

межкомнатных стен. Он состоит из OSB-плиты и вспененного пенополистирола. Процесс сборки подобен

методу создания сэндвич плит.

Оборудование для

производства сип панелей:

- специальный стол, с помощью которого можно произвести идеально ровную порезку утеплителя;

- оснащение для нанесения клеевых составов, значительно ускорит процесс нанесения материала;

- прессовочный механизм, позволит соединить плиты между собой.

Пластиковые изделия

Для производства пластиковых панелей, как правило,

используется ПВХ материал, который подвергается экструзии. С помощью данного

С помощью данного

метода исходный материал под давлением заливается в литейную форму, в которой

производится формировка изделия.

Оборудование для производства стеновых панелей:

- экструзионные линии, имеющие штабелирующие и

отрезные устройства; - термопереводные машины;

- чиллер для охлаждения изделий;

- дробилки, которые применяют для переработки

отходов; - компрессор, выполняющий сжатие и перемещение

исходного материала под воздействием давления; - миксеры, для переработки порошкового сырья.

Использование стеновых панелей

классифицируется по сфере применения. Существуют материалы для частного жилья,

помещений общего пользования с повышенной влажностью, а также офисов.

Небольшой вес строительных материалов, обладание низкой

теплопроводностью, отсутствие процесса усадки и отделки, а также низкая

стоимость составляющих компонентов для производства панелей, делают эти изделия

востребованными на строительном рынке страны. Уникальные свойства материала

Уникальные свойства материала

позволяют выполнять строительные работы в любое время года, не зависимо от

климатической зоны и географического расположения объекта.

Republished by Blog Post Promoter

Производство фиброцементных плит и машинное оборудование

Сегодня мы наблюдаем огромный рост рынка фиброцементных листов. Этот продукт постепенно заменяет древесину почти во всех областях применения. Фиброцементные листы начали набирать популярность в период 2006-07 гг. После тщательного маркетинга и изучения продукта клиенты начали широко его использовать. Первое десятилетие было проблемой для многих производителей фиброцементных листов, и они сосредоточились в основном на экспорте в страны Ближнего Востока и Юго-Восточной Азии. Сегодня мы видим огромный спрос на фиброцементные листы в Индии.

Сегодня мы видим огромный спрос на фиброцементные листы в Индии.

Autoclave-Section

Destacker

Plant-View

PlantView-ATHS-Side

RM-Section

Sheet-Machine

Sheet-Machine

листы-на-телевидения

листы на рельсах

листы на реле

-View

0007

Боковой конвейер

Склад

Конвейер отходов

Предыдущий

Следующий

Производство фиброцемента само по себе является технологией, и для получения продукта желаемого качества требуется сложное оборудование и опытный персонал. Многие производители переоборудуют свои линии по производству асбестоцементных листов на безасбестовые гофрированные фиброцементные листы или безасбестовые плоские листы с использованием очень тонких технологий. Многим клиентам нужны плоские листы из фиброцемента без асбеста (без асбеста) или гофрированные листы из фиброцемента без асбеста для их применений. Основным преимуществом плоских листов из фиброцемента является то, что они устойчивы к воде, огню и термитам, а также являются экологичным строительным продуктом.

Многим клиентам нужны плоские листы из фиброцемента без асбеста (без асбеста) или гофрированные листы из фиброцемента без асбеста для их применений. Основным преимуществом плоских листов из фиброцемента является то, что они устойчивы к воде, огню и термитам, а также являются экологичным строительным продуктом.

Технологии 2K — это универсальное комплексное решение «под ключ» для оборудования для производства плоских листов без асбестового фиброцемента и для производства гофрированного листа без асбеста из фиброцемента. Промоутеры и сотрудники 2К технологий создали, работали и помогали многим компаниям в установке их заводов по производству фиброцементных листов. Компания имеет большой опыт в предложении высококачественного и не требующего особого ухода оборудования для линий по производству фиброцементных листов. Многие производственные линии, поставленные компанией 2K, до сих пор работают с очень высокой производительностью в Индии и за рубежом. 2K специализируется на технологиях воздушной сушки, автоклавирования и прессования в производстве фиброцементных плит или кровельных листов. Компания 2K поставляет оборудование для производства фиброцементных листов многим крупным игрокам индийской и зарубежной промышленности. В следующем десятилетии в Индии появится много новых линий по производству фиброцемента, и технологии 2K — это ваш пункт назначения для производства волокна 9.0003

Компания 2K поставляет оборудование для производства фиброцементных листов многим крупным игрокам индийской и зарубежной промышленности. В следующем десятилетии в Индии появится много новых линий по производству фиброцемента, и технологии 2K — это ваш пункт назначения для производства волокна 9.0003

2K специализируется на

- Перевозка цемента

- Обработка кремнезема

- Обработка летучей золы

- Обработка тригидрата алюминия

- Обработка целлюлозы

- Обработка хлопьев

- Смешивание навозной жижи

- Автомат для НДС

- Вакуумная установка

- Обработка влажных отходов

- Циркуляция воды

- Конвейер для обработки листов

- Обработка укладчика и разгрузчика

- Тележки и вкладыши

- Нагревательная камера (предварительное отверждение)

- ATH (автоматическая обработка тележки)

- Наложение шаблонов

- Автоклавы и дверцы автоклавов

- Фиброцементные гофрированные или плоские листы для штабелирования

- Полная электрическая часть, включая программирование ПЛК

Как создаются фиброцементные панели?

Как создаются фиброцементные панели?

Ботанический сад Денвера / Burkettdesign. Изображение предоставлено Swisspearl

Изображение предоставлено Swisspearl

- Автор: Майкл Ханак

В начале поезда стоят готовые вагоны с цементом и тюками волокна. Машина перерабатывает смесь слой за слоем в панели нужного размера и толщины. Однако при изготовлении строительного материала необходимо учитывать некоторые специфические производственные знания. Марко Цитен, руководитель отдела технологии производства Swisspearl, объясняет нам процесс производства фиброцемента.

+ 12

Несколько заводов в Швейцарии, Австрии, Германии и Словении производят фиброцементную продукцию Swisspearl. Марко Цитен, руководитель производственного отдела, знакомит меня с заводом в Нидерурнене, который находится здесь, посреди швейцарских Альп, уже более 100 лет. Иногда к нам присоединяется его коллега Клеменс Бёш. В 1901 Людвиг Хачек запатентовал «Процедуру изготовления искусственных каменных плит из волокнистых материалов и гидравлических вяжущих» и зарегистрировал торговую марку «Eternit». При этом он определил смесь цемента и волокон, а также производственный процесс с использованием вращающегося цилиндрического сита.

При этом он определил смесь цемента и волокон, а также производственный процесс с использованием вращающегося цилиндрического сита.

Целью изобретателя было создание легкой и прочной строительной панели. Изделия, изготовленные с помощью этого процесса, устойчивы к атмосферным воздействиям, коррозии, морозу и ультрафиолетовому излучению, гниению и огнестойкости, относительно легкие и механически обрабатываемые.

Синтетические волокна. Изображение предоставлено Swisspearl

Исходный материал: какое сырье используется для производства фиброцементных панелей?

Основное сырье: цемент, синтетические волокна, целлюлоза и вода; к этому добавляются цветные пигменты. Пульпа — это термин, используемый для обозначения волокнистой массы, возникающей при химическом разложении растительных волокон и состоящей в основном из целлюлозы.

После того, как в 1970-х годах стало известно об опасности вдыхания асбеста, в Нидерурнене была начата широкая исследовательская программа по поиску замены. Первые испытания и первоначальное новое производство состоялись между 1981 и 1989 г. С 1 мая 1990 г. вся продукция для строительства зданий с заводов в Нидерурнене и Пайерне не содержит асбеста. Синтетические волокна (ПВС), обеспечивающие армирование, произведены в Японии. Мякоть из разных стран, в том числе из Австрии.

Первые испытания и первоначальное новое производство состоялись между 1981 и 1989 г. С 1 мая 1990 г. вся продукция для строительства зданий с заводов в Нидерурнене и Пайерне не содержит асбеста. Синтетические волокна (ПВС), обеспечивающие армирование, произведены в Японии. Мякоть из разных стран, в том числе из Австрии.

Суспензия. Изображение предоставлено Swisspearl

Смесь: Как и в каком порядке обрабатываются и смешиваются исходные материалы?

Сначала кипы целлюлозы растворяют в воде и измельчают до желаемой крупности. Эта суспензия добавляется к целлюлозе и синтетическим волокнам. Смесь готовится в больших чанах таким образом, что в ходе химического процесса образуются водородные мостики, удерживающие ингредиенты вместе. Наконец, цемент добавляется в смеситель интенсивного действия. Теперь начинается процесс настройки.

Формат рулона. Изображение предоставлено Swisspearl

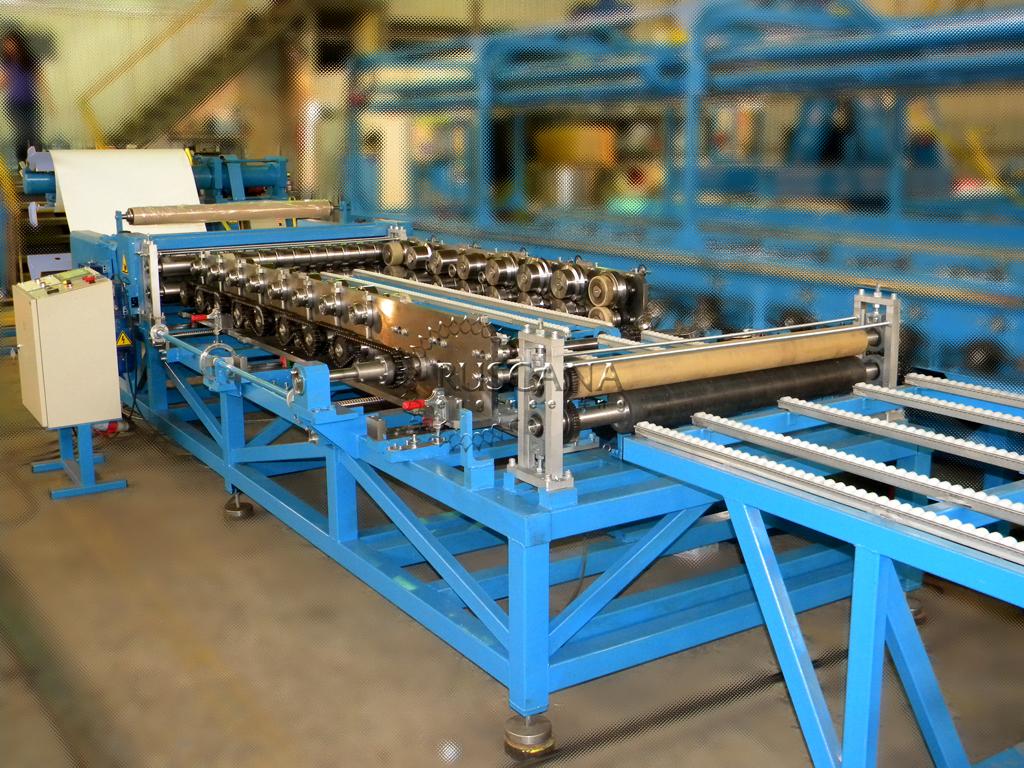

Панельные машины: Как работает так называемая панельная машина?

Панельный станок, поставленный швейцарской компанией Bell, является сердцем производственного предприятия. Три цилиндрических сита вращаются в цементно-волокнистой водной суспензии. Вращение приводит к образованию ок. Слой толщиной 0,9 мм, который наматывается на форматный рулон столько раз, сколько необходимо, пока не будет достигнута необходимая толщина. Этот процесс занимает от 20 до 100 секунд, в зависимости от размера и формата панели. Диаметр форматного рулона определяет длину панели, которая приобретает необработанный формат с помощью соответствующего режущего диска. Чтобы произвести другой формат, эти единицы должны быть изменены. На панельных станках работают только опытные сотрудники. Они контролируют измерительные приборы, но также используют глаза и руки.

Три цилиндрических сита вращаются в цементно-волокнистой водной суспензии. Вращение приводит к образованию ок. Слой толщиной 0,9 мм, который наматывается на форматный рулон столько раз, сколько необходимо, пока не будет достигнута необходимая толщина. Этот процесс занимает от 20 до 100 секунд, в зависимости от размера и формата панели. Диаметр форматного рулона определяет длину панели, которая приобретает необработанный формат с помощью соответствующего режущего диска. Чтобы произвести другой формат, эти единицы должны быть изменены. На панельных станках работают только опытные сотрудники. Они контролируют измерительные приборы, но также используют глаза и руки.

Панельная машина. Изображение предоставлено Swisspearl

Установка прессования и сушки: как сушат необработанные панели?

Сначала штабелированные панели прессуются под давлением до 10 000 тонн со стальными листами в качестве промежуточных слоев, чтобы выпустить лишнюю воду. Таким образом, содержание воды в панелях снижается с 28 до 15 процентов, а плотность панелей увеличивается. Цемент продолжает твердеть в результате химической реакции с водой. При этом процессе выделяется тепло. Материал имеет достаточно времени для увлажнения и затвердевания. После трех недель схватывания содержание воды остается всего на уровне 7-8 процентов, и панели готовы к дальнейшей обработке. На первом этапе панели сушат в печи. В отличие от автоклавного фиброцемента, который затвердевает паром в автоклавах, фиброцемент воздушной сушки менее пористый и легче обрабатывается.

Цемент продолжает твердеть в результате химической реакции с водой. При этом процессе выделяется тепло. Материал имеет достаточно времени для увлажнения и затвердевания. После трех недель схватывания содержание воды остается всего на уровне 7-8 процентов, и панели готовы к дальнейшей обработке. На первом этапе панели сушат в печи. В отличие от автоклавного фиброцемента, который затвердевает паром в автоклавах, фиброцемент воздушной сушки менее пористый и легче обрабатывается.

Панельный пресс. Изображение предоставлено Swisspearl

Лакокрасочная установка: Какие цвета можно наносить?

Доступен стандартный ассортимент цветовых оттенков, отвечающий требованиям большинства клиентов. Однако по желанию заказчика панели могут быть окрашены практически в любой цвет. Стандартный ассортимент включает глазури и непрозрачные цвета, а также семейство Carat, для которых цвета наносятся на панели методом заливки. Краски наливают или распыляют на панели. Покрытие Reflex также предлагает серию переливающихся оттенков с эффектом удара молотком. В линейке Avera, представленной три года назад, в покрытии не используются дополнительные цветные пигменты, и, таким образом, Avera демонстрирует окрашенный в массе фиброцемент в его наиболее естественной форме.

В линейке Avera, представленной три года назад, в покрытии не используются дополнительные цветные пигменты, и, таким образом, Avera демонстрирует окрашенный в массе фиброцемент в его наиболее естественной форме.

Транспортировка стека. Изображение предоставлено Swisspearl

Огранка и отделка: какие форматы и отделка поверхности возможны?

Максимальный стандартный формат, который мы производим, составляет 3070 × 1250 миллиметров. В настоящее время мы адаптируемся к требованиям рынка и увеличиваем стандартную ширину панели на 20 миллиметров. Существует пять стандартных форматов широкоформатных панелей, из которых потом можно вырезать все форматы. Мы постоянно находимся в поиске специальной отделки поверхности. В прошлом году мы представили панель Incora с обсыпкой мраморным гранулятом. В этом году готовы к производству панели Texial с оттиском текстильного переплетения. В настоящее время разрабатываются и другие интересные варианты отделки поверхности, но, к сожалению, я пока ничего не могу о них сказать.

Резка и укладка на поддоны. Изображение предоставлено Swisspearl

Recipe for Eternity

Натуральное сырье и непреходящая изобретательность определяют рецепт успеха этого продукта, который производится уже более 100 лет. Цемент, целлюлоза и армирующие волокна в сочетании с водой образуют сырую массу. Наносится слой за слоем на панели нужного размера. После этого панели прессуют, сушат и, наконец, окрашивают и вырезают на заказ. Постоянный контроль качества обеспечивает постоянный состав материала и однородность поверхности. Ведь что отличает фиброцемент, так это его узнаваемая фактура и столь же разнообразные и прочные покрытия.

Fiber cement consists of the following five main components:

Courtesy of Swisspearl

- The Unbearable Lightness of Fiber-Cement Furniture

- The Use of Fiber Cement In 42 Architectural Projects

+ 12

Ботанический сад Денвера / Burkettdesign.