Содержание

БЕТОННЫЕ РАБОТЫ • Большая российская энциклопедия

БЕТО́ННЫЕ РАБО́ТЫ, комплекс строительных работ, выполняемых при возведении бетонных и железобетонных конструкций и сооружений. Б. р. включают в себя следующие осн. процессы: приготовление бетонной смеси, её транспортирование на строительную площадку, подачу смеси к месту укладки и собственно бетонирование, т. е. укладку смеси в опалубку, уплотнение и создание необходимых условий для твердения бетона («уход» за бетоном).

Приготовление бетонной смеси

Получение бетона со свойствами, отвечающими заданным требованиям, обеспечивается качеством исходных материалов, правильной и точной дозировкой составляющих и их однородным перемешиванием. Бетонная смесь приготовляется в бетоносмесителях. Компоненты смеси (цемент, заполнители, вода и разл. добавки) отвешиваются в соответствии с заданной рецептурой и подаются в бетоносмесители автоматич. дозаторами. Цемент, воду и добавки дозируют с точностью до 1%, заполнители – до 2%.

дозаторами. Цемент, воду и добавки дозируют с точностью до 1%, заполнители – до 2%.

Применение добавок – наиболее универсальный способ управления технологич. и реологич. показателями бетонных смесей и регулирования свойств бетона. Добавки вводятся в процентном отношении к массе цемента; их количество зависит от класса бетона и характера бетонных работ. Различают химические, тонкомолотые активные минеральные добавки и комплексные минералохимические. Химич. добавки классифицируются по осн. эффекту действия. Они бывают пластифицирующие (увеличивающие подвижность смесей), стабилизирующие (предупреждающие расслоение смесей), водоудерживающие, ускоряющие или замедляющие твердение, обеспечивающие твердение при отрицательных температурах и др. Наибольшее распространение получили добавки С-3 и «Лингопан». Добавка С-3 (суперпластификатор) увеличивает подвижность и удобоукладываемость смесей, снижает водопотребность до 20% и увеличивает сцепление бетона с арматурой, тем самым повышая прочностные характеристики до 50%. Добавки типа «Лингопан» являются не только эффективными пластификаторами, но и повышают скорость набора прочности бетонов. Так, «Лингопан Б-2» позволяет получать через сутки прочность до 60% от проектной. Применение тонкомолотых добавок способствует повышению прочности и стойкости бетона к внешним воздействиям. Комплексная минералохимич. добавка (КМХ) снижает водопроницаемость бетона за счёт уплотнения структуры минеральным компонентом, повышает морозостойкость бетона, ускоряет твердение и увеличивает прочность бетона.

Добавки типа «Лингопан» являются не только эффективными пластификаторами, но и повышают скорость набора прочности бетонов. Так, «Лингопан Б-2» позволяет получать через сутки прочность до 60% от проектной. Применение тонкомолотых добавок способствует повышению прочности и стойкости бетона к внешним воздействиям. Комплексная минералохимич. добавка (КМХ) снижает водопроницаемость бетона за счёт уплотнения структуры минеральным компонентом, повышает морозостойкость бетона, ускоряет твердение и увеличивает прочность бетона.

При недостаточной продолжительности перемешивания составляющих смеси в бетоносмесителе ухудшается однородность бетона и понижается его прочность. Наиболее эффективны смесители принудительного действия, перемешивание смесей в которых продолжается 2–3 мин.

При возведении зданий и сооружений из монолитного железобетона в крупных городах и районах сосредоточенного строительства применяют передвижные бетоносмесители, устанавливаемые в непосредственной близости от возводимого объекта, что позволяет сохранить технологич. свойства бетонной смеси и максимально снизить транспортные расходы. Бетоносмесительные установки снабжают микропроцессорной системой автоматизир. управления, а также системой сбора и обработки информации по влажности и темп-ре заполнителей. На основании полученных данных задаётся рецептура смеси. Система ведёт учёт расхода компонентов смеси и выработки готовой продукции, осуществляет распечатку паспортов на приготовленную смесь. Наиболее распространены бетоносмесительные установки и мини-заводы производительностью 10, 20 и 30 м3/ч.

свойства бетонной смеси и максимально снизить транспортные расходы. Бетоносмесительные установки снабжают микропроцессорной системой автоматизир. управления, а также системой сбора и обработки информации по влажности и темп-ре заполнителей. На основании полученных данных задаётся рецептура смеси. Система ведёт учёт расхода компонентов смеси и выработки готовой продукции, осуществляет распечатку паспортов на приготовленную смесь. Наиболее распространены бетоносмесительные установки и мини-заводы производительностью 10, 20 и 30 м3/ч.

Транспортировка бетонной смеси

Транспортировка бетонной смеси от места приготовления до бетонируемого объекта осуществляется преим. спец. автотранспортом – бетоновозами и автобетоносмесителями. Для сохранения технологич. свойств смесей используют добавки – замедлители твердения. Практикуется транспортирование полусухих и сухих бетонных смесей в автобетоносмесителях с введением воды при подъезде к месту укладки.

Практикуется транспортирование полусухих и сухих бетонных смесей в автобетоносмесителях с введением воды при подъезде к месту укладки.

Подача бетонной смеси

Бетонирование конструкций с подачей смеси бетононасосом и распределительной стрелой.

Подача бетонной смеси к месту укладки производится кранами в бадьях ёмкостью 0,5–8 м3, подъёмниками, ленточными конвейерами, бетоноукладчиками, вибропитателями, бетононасосами.

Подача бетонной смеси без перегрузки производится при бетонировании свай, фундаментов мелкого заложения и др. конструктивных элементов. Смесь из автобетоносмесителя по лотку подаётся в приёмные воронки или непосредственно в опалубку. Во всех остальных случаях бетонная смесь перегружается в бункеры или бадьи и транспортируется кранами или бетононасосами к месту укладки. В практике монолитного строительства используют в осн. комбинир. метод, когда бетонирование вертикальных конструкций (колонн, стен, лифтовых шахт и др.) осуществляется подачей смеси краном, а бетонирование перекрытий – бетононасосами по системе бетоноводов. Для подачи бетонной смеси при отрицательных и пониженных темп-рах бетоноводы утепляются.

В практике монолитного строительства используют в осн. комбинир. метод, когда бетонирование вертикальных конструкций (колонн, стен, лифтовых шахт и др.) осуществляется подачей смеси краном, а бетонирование перекрытий – бетононасосами по системе бетоноводов. Для подачи бетонной смеси при отрицательных и пониженных темп-рах бетоноводы утепляются.

Бетонирование конструкций

Бетонирование конструкций включает укладку и уплотнение бетонной смеси, тепловую обработку при производстве работ в зимнее (и летнее) время, «уход» за бетоном и распалубку. Бетонируемую конструкцию разбивают на участки, или захватки, по конструктивным или технологич. признакам. Пространство между отд. участками называют деформационными швами. При бетонировании конструкций неизбежны технологич. перерывы. В этих случаях устраивают рабочие швы. В отличие от деформационных, рабочие швы исключают перемещение стыкуемых поверхностей относительно друг друга и не должны снижать несущей способности конструкции. Расположение рабочих швов определяется проектом производства работ и указывается в рабочих чертежах.

В отличие от деформационных, рабочие швы исключают перемещение стыкуемых поверхностей относительно друг друга и не должны снижать несущей способности конструкции. Расположение рабочих швов определяется проектом производства работ и указывается в рабочих чертежах.

Укладку и уплотнение бетонной смеси необходимо осуществлять в непрерывной последовательности. Задержка в выполнении любой из этих операций приводит к предварительному схватыванию смеси, снижению физико-механич. характеристик бетона и его эксплуатац. надёжности. Перед укладкой бетонной смеси производят проверку её консистенции и однородности. Для оценки прочности бетона изготовляют контрольные образцы с последующими механич. испытаниями. Для уплотнения бетонной смеси обычно применяют ручные глубинные вибраторы и в зависимости от её подвижности устанавливают необходимую продолжительность вибрац. воздействия. Для поверхностного уплотнения смесей используют виброрейки с шириной обрабатываемой полосы от 1,5 до 3,0 м.

воздействия. Для поверхностного уплотнения смесей используют виброрейки с шириной обрабатываемой полосы от 1,5 до 3,0 м.

Возведение зданий и сооружений с несущими конструкциями из монолитного железобетона осуществляется по поточно-восходящей схеме, обеспечивающей ритмичное производство бетонных и сопутствующих работ. Макс. уровень механизации процессов, использование прогрессивных технологий и оснастки обеспечивают скоростное строительство зданий с технологич. циклом 5–7 дней на этаж.

Совмещение процессов бетонирования конструкций многоэтажного здания с возведением стенового ограждения.

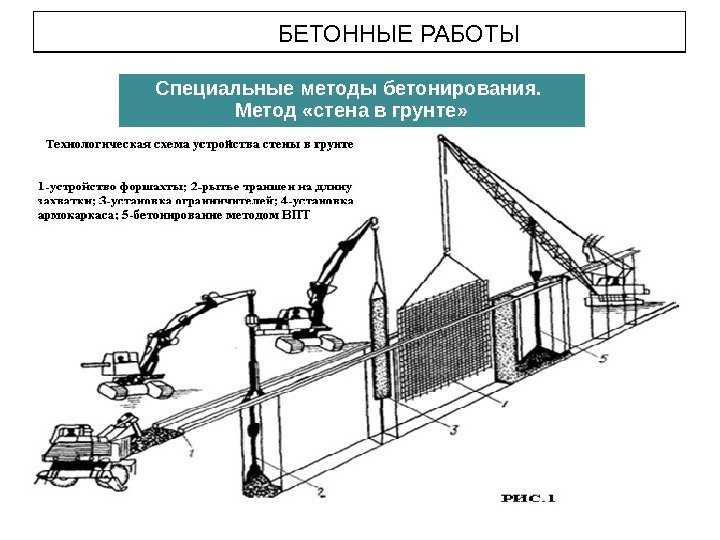

Бетонирование эксплуатируемых заглублённых частей зданий и сооружений осуществляют методами «стены в грунте», «секущих свай», опускного колодца и др. Наибольшее распространение получил метод «стена в грунте», который обеспечивает возведение ограждающих стен на глубину 20–25 м. Для возведения зданий повышенной этажности, устройства эстакад и др. сооружений с высокими нагрузками применяют свайные фундаменты из монолитных жел.-бетон. свай. Сваи с постоянным поперечным сечением бетонируют после установки армокаркасов с подачей и укладкой бетонной смеси методом напорного бетонирования, послойной и непрерывной укладки или по раздельной технологии с заполнением скважины высокоподвижной бетонной смесью и последующим погружением арматурного каркаса на проектную отметку. Наиболее перспективной отеч. разработкой является электроимпульсная технология, которая основана на послойной укладке бетонной смеси в тело скважины и последующем воздействии электроразрядных импульсов с определённой частотой через электроды, помещаемые в свежеуложенную смесь. В результате динамич. воздействия происходит уплотнение не только бетонной смеси, но и прилегающего к скважине грунта.

Для возведения зданий повышенной этажности, устройства эстакад и др. сооружений с высокими нагрузками применяют свайные фундаменты из монолитных жел.-бетон. свай. Сваи с постоянным поперечным сечением бетонируют после установки армокаркасов с подачей и укладкой бетонной смеси методом напорного бетонирования, послойной и непрерывной укладки или по раздельной технологии с заполнением скважины высокоподвижной бетонной смесью и последующим погружением арматурного каркаса на проектную отметку. Наиболее перспективной отеч. разработкой является электроимпульсная технология, которая основана на послойной укладке бетонной смеси в тело скважины и последующем воздействии электроразрядных импульсов с определённой частотой через электроды, помещаемые в свежеуложенную смесь. В результате динамич. воздействия происходит уплотнение не только бетонной смеси, но и прилегающего к скважине грунта. Полученные сваи имеют гофрированную поверхность, высокую адгезию к уплотнённому вокруг сваи грунту и большую несущую способность.

Полученные сваи имеют гофрированную поверхность, высокую адгезию к уплотнённому вокруг сваи грунту и большую несущую способность.

Фундаментами большинства многоэтажных жилых и адм. зданий служат монолитные жел.-бетон. плиты. Их изготовление (бетонирование) осуществляют отд. захватками с непрерывной подачей бетонной смеси бетононасосами и устройством рабочих швов при перерывах более 1 ч. Использование бетононасосов позволяет производить укладку смеси до 200–300 м3 в смену. Колонны бетонируют непрерывно на всю высоту. Бетонную смесь загружают сверху с помощью бадьи или гибкого хобота бетонораспределительной стрелы и уплотняют послойно глубинными вибраторами. Если высота колонн превышает 5 м, смесь подают через воронку с хоботом, закрепляемую на верхней части опалубки, а уплотняют навесными вибраторами, размещаемыми на опалубочных щитах. Балки и плиты, монолитно связанные с колоннами, бетонируют не ранее чем через 1–2 ч после окончания бетонирования колонн. Такой перерыв необходим для осадки бетона, уложенного в колоннах. Балки высотой более 0,8 м бетонируют отдельно от плит с устройством горизонтального рабочего шва на уровне низа плиты. Плиты перекрытия бетонируют в направлении, параллельном главным или второстепенным балкам. Уплотнение бетона плит осуществляется виброрейками.

Балки и плиты, монолитно связанные с колоннами, бетонируют не ранее чем через 1–2 ч после окончания бетонирования колонн. Такой перерыв необходим для осадки бетона, уложенного в колоннах. Балки высотой более 0,8 м бетонируют отдельно от плит с устройством горизонтального рабочего шва на уровне низа плиты. Плиты перекрытия бетонируют в направлении, параллельном главным или второстепенным балкам. Уплотнение бетона плит осуществляется виброрейками.

Б. р. при возведении тонкостенных конструкций, а также при исправлении дефектов бетонирования производят методом торкретирования (нанесение бетонной смеси на обработанную поверхность тонкими слоями под давлением).

Прогрев плиты теплогенераторами с наружным ограждением теплоизолирующими шторами.

При понижении темп-ры наружного воздуха до +5–0 °С резко снижаются или прекращаются химич. процессы гидратации, обеспечивающие твердение бетона. При дальнейшем понижении темп-ры химически несвязанная вода замерзает, что приводит к деструктивным процессам в бетоне. Миним. прочность, при которой замораживание для бетона не опасно, называется критической. Величина нормируемой критич. прочности зависит от класса бетона, вида и условий эксплуатации конструкций и составляет для бетонных и жел.-бетон. конструкций из бетонов классов В7,5 – В10 – 50% проектной прочности; В12,5 – В25 – 40% и 30% для бетонов класса В30 и выше. Для бетонов с напрягаемой арматурой величина критич. прочности составляет 80%. Для обеспечения интенсивного твердения бетонной смеси используют метод «термоса» (смесь готовят из предварительно подогретых материалов), методы, основанные на искусств. прогреве бетона, уложенного в конструкцию (электропрогрев, индукционный и инфракрасный прогрев и др.

процессы гидратации, обеспечивающие твердение бетона. При дальнейшем понижении темп-ры химически несвязанная вода замерзает, что приводит к деструктивным процессам в бетоне. Миним. прочность, при которой замораживание для бетона не опасно, называется критической. Величина нормируемой критич. прочности зависит от класса бетона, вида и условий эксплуатации конструкций и составляет для бетонных и жел.-бетон. конструкций из бетонов классов В7,5 – В10 – 50% проектной прочности; В12,5 – В25 – 40% и 30% для бетонов класса В30 и выше. Для бетонов с напрягаемой арматурой величина критич. прочности составляет 80%. Для обеспечения интенсивного твердения бетонной смеси используют метод «термоса» (смесь готовят из предварительно подогретых материалов), методы, основанные на искусств. прогреве бетона, уложенного в конструкцию (электропрогрев, индукционный и инфракрасный прогрев и др. ), применяют химические (противоморозные) добавки. Наибольшее распространение получили методы прогрева с использованием греющих проводов, размещаемых в бетоне конструкций; термоактивных опалубок и покрытий; теплогенераторов для камерного прогрева межопалубливаемого пространства; химических добавок в сочетании с прогревом конструкций. Производство бетонных работ при отрицательных темп-рах требует утепления открытых поверхностей бетона и опалубки, температурного контроля процесса твердения, неразрушающих методов контроля прочности. Используются компьютерные технологии для прогнозирования набора прочности бетоном, которые позволяют учитывать кроме характеристик бетонной смеси и её темп-ры ещё и воздействие окружающей среды.

), применяют химические (противоморозные) добавки. Наибольшее распространение получили методы прогрева с использованием греющих проводов, размещаемых в бетоне конструкций; термоактивных опалубок и покрытий; теплогенераторов для камерного прогрева межопалубливаемого пространства; химических добавок в сочетании с прогревом конструкций. Производство бетонных работ при отрицательных темп-рах требует утепления открытых поверхностей бетона и опалубки, температурного контроля процесса твердения, неразрушающих методов контроля прочности. Используются компьютерные технологии для прогнозирования набора прочности бетоном, которые позволяют учитывать кроме характеристик бетонной смеси и её темп-ры ещё и воздействие окружающей среды.

«Уход» за бетоном состоит в поддержании температурно-влажностного режима, необходимого для набора прочности бетоном; предотвращении значит. температурно-усадочных деформаций и образования трещин, а также в защите твердеющего бетона от ударов, сотрясений и других воздействий, снижающих качество бетона. Эффективные методы «ухода» – увлажнение открытых поверхностей, создание укрытий и плёночных покрытий, исключающих испарение воды, утепление поверхности при зимнем бетонировании. «Уход» за бетоном сопровождается обязательным постоянным контролем его качества.

температурно-усадочных деформаций и образования трещин, а также в защите твердеющего бетона от ударов, сотрясений и других воздействий, снижающих качество бетона. Эффективные методы «ухода» – увлажнение открытых поверхностей, создание укрытий и плёночных покрытий, исключающих испарение воды, утепление поверхности при зимнем бетонировании. «Уход» за бетоном сопровождается обязательным постоянным контролем его качества.

После достижения бетоном прочности, обеспечивающей необходимую несущую способность конструкции (распалубочной), опалубку разбирают. Сроки распалубки зависят от режима твердения, класса бетона и конструктивных особенностей элементов; регламентируются требованиями СНиП.

Производство бетонных работ в зимнее время

Производство бетонных работ в зимнее время

Достаточно суровый климат в России, а город Красноярск не исключение, и продолжительный период холодного времени года, отрицательно влияет на процесс набора прочности и твердения бетона. Но откладывать строительство до наступления благоприятных условий в условиях рыночной экономики просто не представляется возможным. Поэтому, для укладки бетона в зимнее время необходимо дополнительно создавать специальную теплую и увлажненную среду вокруг бетона, для обеспечения надежности и сохранения всех прочностных характеристик возводимого сооружения в зимнее время.

Но откладывать строительство до наступления благоприятных условий в условиях рыночной экономики просто не представляется возможным. Поэтому, для укладки бетона в зимнее время необходимо дополнительно создавать специальную теплую и увлажненную среду вокруг бетона, для обеспечения надежности и сохранения всех прочностных характеристик возводимого сооружения в зимнее время.

Бетон, укладываемый зимой, должен зимой же приобрести прочность, достаточную для распалубки, частичной нагрузки или даже для полной нагрузки сооружения. На процесс набора прочности существенно влияют условия твердения. Если бетон до замерзания набирает 30–50% прочности, то дальнейшее воздействие низких температур не влияет на его физико-механические характеристики.

Необходимый тепловой режим можно создать следующими методами:

Метод термоса

Сущность метода состоит в том, чтобы бетон остывая до 0°С, смог за это время набрать критическую прочность. Учитывая это, назначают толщину и вид утеплителя опалубки. При этом методе бетонная смесь температурой 20-80°С укладывают в утепленную опалубку, а открытые поверхности защищают от охлаждения. Обогрев ее при этом не требуется, т.к. количество теплоты, внесенное в смесь при приготовлении, а также выделяющееся при взаимодействии цемента с водой достаточно для ее твердения и набора критической прочности. Этот метод применяется при бетонировании массивных конструкций.

При этом методе бетонная смесь температурой 20-80°С укладывают в утепленную опалубку, а открытые поверхности защищают от охлаждения. Обогрев ее при этом не требуется, т.к. количество теплоты, внесенное в смесь при приготовлении, а также выделяющееся при взаимодействии цемента с водой достаточно для ее твердения и набора критической прочности. Этот метод применяется при бетонировании массивных конструкций.

Бетонирование с предварительным электропрогревом смеси

Для разогрева бетонной смеси у места бетонирования (для снижения потерь тепла при транспортировании) разогрев бетона осуществляют с помощью специальных электродов погружаемых в бетонную смесь. При разогреве бетонная смесь теряет свою подвижность, поэтому следует вводить пластификаторы.

Разогрев можно производить: непосредственно в бадьях, в кузове автосамосвала и в автобетоносмесителях.

Электропрогрев бетонной смеси в конструкциях

Метод основан на использовании выделяемой теплоты при прохождении через уложенную бетонную смесь электрического тока. В зависимости от расположения электродов прогрев подразделяют на сквозной (электроды располагаются по всему сечению) и периферийный (по наружной поверхности). Во избежание отложения солей применяют только переменный ток.

В зависимости от расположения электродов прогрев подразделяют на сквозной (электроды располагаются по всему сечению) и периферийный (по наружной поверхности). Во избежание отложения солей применяют только переменный ток.

Бетонирование в термоактивной опалубке

Термоактивной опалубкой называются многослойные щиты, которые оснащены нагревательными элементами и утеплены. Теплота передается через палубу щита верхнему слою конструкции, а затем распространяют по всей конструкции (греют только тонкостенные и средне массивные конструкции, не зависит от температуры наружного воздуха).

Основное требование – равномерность распределения температуры по опалубке щита. В качестве нагревательных приборов используют трубчатые электронагреватели (ТЭНы), состоящие из трубок с нихромовой спиралью, греющие провода и кабели, из нихромовой проволоки, композиция полимерных материалов с графитом и токопроводящими элементами и др.

Размещают нагреватели на щите опалубки в зависимости от режимов обогрева и мощности греющих проводов.

Обогрев бетона инфракрасными лучами

Источником инфракрасных лучей являются ТЭНы мощностью 0.6-1.2 кВт с рабочим напряжением 127, 220, 380 В, керамические стержневые излучатели 6-50 мм. Для создания направленного потока используют отражатели параболического сферического и трапецеидального типов. Эти установки используют для обогрева конструкций возводимых в скользящей опалубке, при которой обогрев производят с двух сторон, а излучатели крепят к щитам опалубки, кроме этого возводимую конструкцию накрывают брезентовым щитом.

Применение противоморозных добавок в бетон

Является наиболее распространённым способом. Большинство бетонных заводов выпускают бетон с зимними добавками. Зимний бетон производится в вариациях, отличающихся между собой процентным содержанием добавок.

Противоморозные добавки вводятся в бетон в строгом процентном соотношении с количеством цемента, входящего в ту или иную марку бетона. Количество противоморозной добавки зависит от температуры воздуха, при которой будет происходить бетонирование.

Выбор метода зимнего бетонирования зависит от условий производства работ, вида конструкции, назначается проектировщиком и четко прописывается в проекте производства работ. Регламентирующим документом является раздел СНиП 3.03.01-87. «Несущие и ограждающие конструкции».

У застройщиков г. Красноярска получили наибольшее применение такие методы зимнего бетонирования как использование противоморозных добавок в составе бетона и раствора (при возведении кирпичной кладки, бетонировании малых участков), электропрогрев бетона (при возведении основных монолитных конструкций) дополнительно к этому применяется укрывание конструкций для снижения энергозатрат и более «ровных» условий для твердения бетона.

В целях повышения качества выполнения бетонных работ в зимнее время следует:

– дополнительно контролировать качество бетона как со стороны производителей (необходимый подогрев компонентов бетонной смеси, температуру готовой бетонной смеси и ее подвижность на выходе), так и со стороны принимающей организации (своевременный прием бетонной смеси и ее укладку в опалубку).

– своевременно подключать электрообогрев и укрывать конструкции с целью предотвращения потерь тепла).

– дополнительно контролировать условия твердения бетона и набора прочности (графики температуры прогрева бетона, испытание образцов бетона, твердеющих в одинаковых условиях с конструкцией, применение неразрушающих методов определения прочности бетона).

Комментарии

- Комментарии

- ВКонтакте

Download SocComments v1.3

Добавить комментарий

Процесс производства бетона| marstllaroilconcrete.com

26 июля 2016 г.

|

от разработчика

Свяжитесь с нами сегодня!

Бетон является наиболее используемым строительным материалом в мире. Мы используем больше бетона, чем дерева, алюминия, стали и пластика вместе взятых. Он используется в проектах, которые варьируются от плотин до туннелей, от дорог до взлетно-посадочных полос, от подъездных путей до внутренних двориков и все чаще в домах.

Хотя бетон является популярным строительным материалом, многие люди не знакомы с производством бетона, а также с тем, как бетон доставляется и заливается. Если вы планируете использовать бетон для строительного проекта, знание того, как работает бетон, может помочь вам выбрать правильную смесь для вашего проекта.

Мы создали это руководство по производству бетона, заказу и доставке. Читайте дальше, чтобы узнать больше о том, как производится бетон, а также о самом простом процессе заказа и доставки бетона.

Преимущества использования бетона

Нас часто спрашивают, чем бетон отличается от других строительных материалов. Бетон предлагает множество преимуществ: Бетон легко доставить на строительную площадку. Он также прочный, огнеупорный и долговечный. Тем не менее, мы считаем, что эти пять причин являются ключевыми для его популярности.

- Строительный материал, не требующий особого ухода

В отличие от большинства других строительных материалов, бетон практически не требует ухода. Его неприхотливость в обслуживании означает, что он обычно используется в плотинах, мостах и туннелях. Это также сделало его все более востребованным выбором для домовладельцев. Бетон не ржавеет, как сталь, и не покрывается плесенью, как дерево. При использовании для напольных покрытий он также требует меньшего ухода, чем камень или фарфор.

Его неприхотливость в обслуживании означает, что он обычно используется в плотинах, мостах и туннелях. Это также сделало его все более востребованным выбором для домовладельцев. Бетон не ржавеет, как сталь, и не покрывается плесенью, как дерево. При использовании для напольных покрытий он также требует меньшего ухода, чем камень или фарфор.

- Универсальность и легкость придания формы

Для большинства людей самым большим преимуществом использования бетона является его универсальность. Его легко лепить, окрашивать, формировать и красить. Возможны различные варианты отделки и текстуры. Это означает, что бетон часто выглядит как дорогой строительный материал с высокими эксплуатационными расходами. Но в отличие от этих материалов, у него нет высокой цены или обслуживания.

- Доступный выбор

По сравнению с другими строительными материалами бетон является недорогим выбором. Это значительно дешевле, чем такие материалы, как сталь, алюминий или дерево. Обычно его производят на месте, поэтому транспортные расходы невелики. А его низкие потребности в обслуживании и длительный срок службы также способствуют его постоянной доступности.

Обычно его производят на месте, поэтому транспортные расходы невелики. А его низкие потребности в обслуживании и длительный срок службы также способствуют его постоянной доступности.

- Экологически безопасный выбор

Многие с удивлением узнают, что бетон является экологически чистым строительным материалом. Он почти всегда производится на месте, что снижает выбросы парниковых газов из-за транспортировки. Производство бетона создает меньше выбросов CO 2 , чем производство других строительных материалов. Его долгий срок службы означает, что его не нужно часто заменять, и его можно перерабатывать для создания нового бетона, когда он разрушается.

- Энергоэффективный строительный материал

По сравнению с другими строительными материалами бетон имеет большую теплоемкость. Это означает, что он помогает поддерживать постоянную температуру воздуха внутри. Одно исследование показало, что бетонные стены снижают потребности в отоплении и охлаждении дома более чем на 17 процентов.

Как работает бетон

В прошлом бетон производился в основном для фундаментов домов и полов гаражей. Сегодня бетон используется в более широком спектре мест, чем когда-либо. Поскольку он устойчив к ветру, воде и огню, это идеальный материал для дома. Тот факт, что он прочный и экономичный, также делает его полезным для жилищного строительства.

Еще две особенности способствуют его популярности в жилищном строительстве. Во-первых, он сделан в основном из местных материалов и часто использует переработанные компоненты. Во-вторых, бетон неприхотлив в уходе. Хотя бетон требует некоторого ухода, он менее требователен, чем дерево, плитка или кирпич.

Некоторые из мест, где бетон используется в доме и вокруг него, включают:

- Столешницы

- Кухонные мойки

- Ванны

- Каминная топка или каминная полка

- Душевые стенки

- Подъездные пути

- Тротуары

- Патио

- Бордюры

- Сайдинг

- Этажи

Использование бетона для полов внутри помещений — новая популярная домашняя тенденция. Бетонные полы выбирают в первую очередь из-за их долговечности. Они также легко чистятся и редко нуждаются в обслуживании.

Бетонные полы выбирают в первую очередь из-за их долговечности. Они также легко чистятся и редко нуждаются в обслуживании.

Бетонные полы могут иметь различную отделку и текстуру. Это означает, что каждый этаж может иметь единственный в своем роде внешний вид. Когда мы заливаем бетон для пола, мы часто используем мелкую смесь заполнителя и добавляем цвет. Во время процесса отделки бетон может быть забит, штампован или текстурирован. Это помогает создать плиточный или текстурированный вид.

Бетон является важным материалом и за пределами жилых домов. Он используется в самых разных проектах гражданского строительства, архитектуры и строительства. Плотина Гувера и Панамский канал были сделаны из бетона.

В промышленности бетон является идеальным материалом из-за его долговечности. Огнестойкость и водонепроницаемость, а также высокая устойчивость к ветру делают его идеальным для самых разных строительных применений.

Некоторые другие области применения бетона включают:

- Коммерческие и промышленные здания

- Офисные здания

- Плотины

- Волнорезы

- Дороги

- Мосты

- Гаражи

- Взлетно-посадочная полоса аэропорта

- Трубы и водопропускные трубы

- Изоляция

- Радиационная защита

Процесс производства бетона

Весь бетон производится из смеси цемента, заполнителей и воды. Однако разные типы бетона могут иметь разное процентное содержание воды или разные типы заполнителей. Читайте дальше, чтобы узнать больше об основных ингредиентах и о том, как производится бетон.

Однако разные типы бетона могут иметь разное процентное содержание воды или разные типы заполнителей. Читайте дальше, чтобы узнать больше об основных ингредиентах и о том, как производится бетон.

Производство цемента

Цемент является связующим веществом в бетоне. Это смесь различных элементов, включая кальций, кремний, железо и алюминий. Когда к нему добавляется вода, активируется химическая реакция. Это заставляет цемент затвердевать, удерживая любые заполнители в смеси на месте.

Портландцемент является наиболее распространенным типом цемента. Он используется в большинстве бетонных проектов по всему миру. Название не относится к карьеру или другому источнику: оно используется для любого бетона на основе известняка, который затвердевает при добавлении воды. До добавления воды портландцемент представляет собой сухой порошок.

Основным ингредиентом этого цемента является дробленый известняк. Его смешивают с песком или сланцем и небольшими количествами других элементов для достижения нужного химического состава. Возможные другие ингредиенты включают железную руду, глину, сланец или доменный шлак. Все эти материалы перед использованием в качестве цемента нагревают до очень высоких температур, часто около 1600°С.

Возможные другие ингредиенты включают железную руду, глину, сланец или доменный шлак. Все эти материалы перед использованием в качестве цемента нагревают до очень высоких температур, часто около 1600°С.

Заполнители

Заполнители представляют собой крупнозернистые материалы, такие как гравий, песок или кирпичный щебень, добавляемые в цемент и воду. Цемент связывается с ними, удерживая их на месте. Хотя заполнители часто рассматриваются как наполнитель, на самом деле они являются ключевым компонентом бетона. От 60 до 80 процентов бетона состоит из заполнителей.

Прочие заполнители включают:

- Щебень из гравия

- Вторичный цемент

- Вермикулит

- Перлит

- Сланец

- Шифер

- Керамические сферы

- Щебень известняковый

- Стальная или железная дробь

- Стальные или железные окатыши

Важно, чтобы заполнители, используемые в бетоне, были чистыми, твердыми и относительно непроницаемыми для влаги. Прежде чем добавить заполнители в бетонную смесь, мы очищаем их от пыли, грязи и других органических примесей.

Прежде чем добавить заполнители в бетонную смесь, мы очищаем их от пыли, грязи и других органических примесей.

Мы также сортируем агрегаты по размеру. Использование заполнителей примерно одинакового размера помогает обеспечить стабильность бетона. Это также помогает нам контролировать отделку и влияет на то, насколько легко работать с бетоном до того, как он затвердеет.

Вода

Вода составляет от 14 до 18 процентов большинства бетонов. Его не добавляют до тех пор, пока бетон не будет почти готов к заливке. Это потому, что вода активирует химический процесс, называемый гидратацией, который в конечном итоге приводит к высушиванию или затвердеванию бетона. Тепло, которое выделяется при сушке бетона, называется теплотой гидратации, и это признак того, что происходит процесс отверждения.

Определение процентного содержания воды для добавления в цемент — это технический процесс. Если добавить слишком много воды, полученный бетон может быть слабым и подверженным разрушению. Но если добавить слишком мало воды, бетону будет трудно придать форму и закончить его до того, как он затвердеет.

Но если добавить слишком мало воды, бетону будет трудно придать форму и закончить его до того, как он затвердеет.

Цемент, заполнители и бетон являются основой всех бетонных смесей. Однако иногда в смесь добавляются и другие элементы. Некоторые из этих элементов могут включать:

- Воздушные добавки: Воздушные добавки помогают придать бетону упругость. Эти добавки предназначены для создания микроскопических пузырьков воздуха в бетоне. Они являются ключевым компонентом в предотвращении растрескивания бетона в очень холодную погоду.

- Пластификаторы или водоразбавители: Пластификаторы иногда добавляют, когда бетон имеет низкое содержание воды. Это химические добавки, которые помогают сделать бетон более удобоукладываемым. Когда они используются, пластификаторы обычно составляют всего один-два процента от конечной бетонной смеси.

Ускоряющие и замедляющие добавки

Эти добавки используются для продления или сокращения времени твердения бетона. Ускоряющие добавки иногда используются в холодную погоду, чтобы ускорить схватывание бетона. Это позволяет быстрее начать отделку бетона. С другой стороны, замедляющие добавки используются для замедления процесса твердения в теплую погоду. Это может помочь сохранить работоспособность бетона в течение более длительного периода времени, и это важно, когда требуется длительный процесс отделки.

Ускоряющие добавки иногда используются в холодную погоду, чтобы ускорить схватывание бетона. Это позволяет быстрее начать отделку бетона. С другой стороны, замедляющие добавки используются для замедления процесса твердения в теплую погоду. Это может помочь сохранить работоспособность бетона в течение более длительного периода времени, и это важно, когда требуется длительный процесс отделки.

Специальные добавки

Иногда мы используем другие добавки для определенных целей. Одним из наиболее распространенных является ингибитор коррозии, который используется, когда бетон может подвергаться воздействию коррозионных агентов. Это чаще всего используется на мостах и в гаражах, а не в жилом строительстве.

Как заливается бетон

Укладка, заливка и отделка бетона — сложный процесс. Поскольку бетон обычно заливают и формируют на месте, его необходимо заранее тщательно подготовить. Вот пример того, что происходит, когда мы заливаем бетон — например, фундамент или патио — на жилом участке.

Как производится бетон: шаг за шагом

Этап 1: Подготовка площадки

Первым этапом заливки бетона является подготовка площадки. Любые деревья, кустарники и траву удаляют. Если мы заливаем фундамент или плиту для дома, вся площадь будет выровнена, чтобы выровняться.

Первым шагом является укладка основания из гравия на площадку. Гравий поможет бетону правильно схватиться. Это также поможет предотвратить растрескивание бетона из-за расширения почвы из-за воды или холода.

Шаг 2: Изготовление формы

Следующим шагом является изготовление формы для бетона. Эта форма будет удерживать бетон на месте, пока он сохнет. Формы могут быть изготовлены из дерева, металла или пластика. Они варьируются от простых квадратов высотой всего несколько дюймов до сложных форм высотой в несколько метров.

Для жилищного строительства, такого как плита, фундамент или патио, опалубка обычно изготавливается из дерева. Пиломатериалы 2 × 4 или 2 × 6 скрепляются гвоздями и удаляются после высыхания бетона. Из-за веса бетона большинство опалубок закрепляют, чтобы дерево не прогибалось после заливки бетона. На протяжении всего процесса строительства мы проверяем, чтобы формы были ровными и прямыми.

Пиломатериалы 2 × 4 или 2 × 6 скрепляются гвоздями и удаляются после высыхания бетона. Из-за веса бетона большинство опалубок закрепляют, чтобы дерево не прогибалось после заливки бетона. На протяжении всего процесса строительства мы проверяем, чтобы формы были ровными и прямыми.

Шаг 3. Заливка бетона

Вы впервые будете работать с настоящим бетоном. Иногда кажется, что подготовка к заливке бетона занимает больше времени, чем сама заливка. Однако правильная подготовка площадки и опалубки приводит к получению более прочного и долговечного бетона.

Бетон обычно доставляется в автобетоносмесителях. Эти грузовики оснащены вращающимся барабаном, который перемешивает бетон и предотвращает его затвердевание перед заливкой.

Очень важно найти местного поставщика, поскольку бетон необходимо заливать вскоре после его смешивания. Как правило, бетон следует заливать в течение 1,5 часов после смешивания или в течение 300 оборотов барабана — в зависимости от того, что наступит раньше.

Если бетоносмеситель может подъехать прямо к месту проведения работ, бетон обычно заливают прямо из грузовика. В противном случае для заполнения форм будут использоваться тачки или насосы. Заливаем бетон до самого верха формы.

В процессе заливки бригада распределяет бетон граблями, лопатами и приспособлениями. Это помогает обеспечить равномерное распределение бетона и предотвращает образование воздушных карманов.

Этап 4: Ранняя отделка

После того, как бетон залит, мы начинаем предварительный процесс отделки. На этом этапе мы используем дарби и стяжки для выравнивания бетона. Любые отверстия или большие отметки заполняются и сглаживаются.

В процессе ранней отделки важно не переработать бетон. Более мелкие заполнители, такие как песок, обычно поднимаются на поверхность во время раннего процесса отделки, что может помочь создать гладкую поверхность. Однако из-за переутомления на поверхность может подняться слишком много песка и цемента. Это ослабляет целостность бетона и может привести к его растрескиванию под большим весом.

Это ослабляет целостность бетона и может привести к его растрескиванию под большим весом.

Затем мы ждем, пока не исчезнет поверхностная вода или «кровоточащая» вода. Эта вода уходит из бетона в начале процесса схватывания. Он впитается до того, как бетон высохнет. Однако отделка поверхности до высыхания сточной воды приведет к более слабому бетону.

Этап 5: Затирка и затирка

К тому времени, когда стекающая вода исчезает, бетон обычно становится умеренно твердым. Бетону все еще можно придать форму с помощью инструментов, но к этому моменту он уже будет держать свою форму. Теперь пришло время плавать и затирать поверхность.

Терки и кельмы используются для выравнивания и упрочнения поверхности бетона. Этот процесс можно выполнить вручную или с помощью механической терки или кельмы. Оба процесса включают в себя толкание или натяжение металлической поверхности по бетону, что увеличивает давление на поверхность.

Это приводит к тому, что бетон образует гладкую твердую поверхность. Затирку часто проводят несколько раз в процессе сушки, чтобы максимально увеличить плотность бетонной поверхности.

Затирку часто проводят несколько раз в процессе сушки, чтобы максимально увеличить плотность бетонной поверхности.

На этом этапе также выполняется окантовка бетона. Окантовка чаще всего используется для наружных бетонных патио, подъездных путей и тротуаров. Во время окантовки мы делаем фаски или закругляем края бетона, чтобы уменьшить вероятность растрескивания в холодную погоду.

Этап 6: Финишная обработка бетона

Финишная обработка является одним из последних этапов процесса заливки. Этот шаг придает поверхности окончательную текстуру и внешний вид.

Отделка щеткой является наиболее распространенным типом отделки. Внутренний или декоративный бетон может подвергаться другим методам отделки для создания желаемой текстуры и рисунка. Отделка метлой выполняется путем перетаскивания метлы по поверхности бетона. Это создает противоскользящее покрытие. Это особенно характерно для жилых фундаментов, когда подрядчикам нужно будет работать над фундаментом, чтобы построить остальную часть дома.

Другие методы отделки включают:

- Отделки из каменной соли

- Отделка с открытым заполнителем

- Краски и краски

- Краски для бетона

- Полировка

- Штамповка

- Трафаретная печать

Эти техники можно использовать по отдельности или вместе. Штамповка и цвета часто используются вместе, чтобы имитировать внешний вид камня, кирпича или плитки.

Этап 7. Отверждение бетона

Заключительный этап заливки бетона – отверждение. Этот процесс начинается сразу после смешивания бетона, но его полное завершение может занять несколько месяцев. Целью отверждения является поддержание достаточного количества влаги для продолжения процесса гидратации, что приводит к более прочному бетону.

Типичные рекомендации по отверждению бетона: дать ему затвердеть в течение семи дней для смесей, содержащих только портландцемент, и в течение 14 дней, если бетон содержит добавки. Конкретная продолжительность времени, необходимого для отверждения бетона, зависит от температуры наружного воздуха, бетонной смеси и удельной прочности бетона.

Конкретная продолжительность времени, необходимого для отверждения бетона, зависит от температуры наружного воздуха, бетонной смеси и удельной прочности бетона.

В процессе отверждения важно поддерживать температуру бетона в заданном диапазоне. Это помогает предотвратить образование трещин в бетоне, которые могут снизить его прочность. Иногда поверхность бетона погружают в воду, засыпают или покрывают изолирующими одеялами для поддержания правильной температуры.

Как заказать бетон онлайн

Важно найти надежного местного поставщика бетона. Товарный бетон начинает затвердевать сразу после смешивания, поэтому лучше всего найти поставщика как можно ближе.

При заказе необходимо знать несколько важных деталей:

- Необходимая конкретная бетонная смесь

- Необходимое количество бетона

- Дата и время доставки бетона

Мы также можем помочь вам определить, сколько бетона вам нужно и подходит ли бетонная смесь для вашей работы. Если вы беретесь за новый проект, может быть хорошей идеей спросить совета по поводу бетонной смеси и любых добавок. Сообщите нам, какова ваша цель, и мы поможем вам подобрать подходящую бетонную смесь для ее достижения.

Если вы беретесь за новый проект, может быть хорошей идеей спросить совета по поводу бетонной смеси и любых добавок. Сообщите нам, какова ваша цель, и мы поможем вам подобрать подходящую бетонную смесь для ее достижения.

Вы также можете заказать бетон с доставкой онлайн. Если вы уже знаете, какую смесь хотите и когда хотите, заказ бетона через Интернет — отличный способ получить его быстро. Если вы впервые заказываете бетон с доставкой онлайн, помните об этих советах, чтобы обеспечить успешный проект.

- Бетон заказывается по кубометрам. Чтобы выяснить, сколько кубических ярдов вам нужно, вычислите объем площади в кубических футах, а затем разделите на 27.

- Закажите немного больше бетона, чем необходимо, чтобы покрыть разливы или неровности основания. Хорошее эмпирическое правило — добавить около пяти процентов к вашему заказу.

- В холодном климате ваша бетонная смесь должна содержать не менее четырех процентов воздухововлечения. Это помогает сохранить устойчивость бетона во время сезонных изменений.

- Выберите подходящую бетонную смесь для своей работы. Стандартная готовая смесь является наиболее распространенным типом бетона. Существуют также специальные формы, такие как архитектурные, коррозионно-стойкие, самоуплотняющиеся и легкие.

- По возможности заказывайте заранее. Это особенно важно, когда у вас большая работа или вам нужен специальный микс.

- Убедитесь, что ваша рабочая площадка доступна для готовой смеси. Важно, чтобы бетономешалка находилась как можно ближе к рабочему месту.

От единичного заказа для домашнего проекта «сделай сам» до крупного заказа для промышленных проектов — наш парк бетоносмесителей быстро доставит высококачественный бетон на вашу строительную площадку.

Если вы уже знаете, что вам нужно, вы можете заказать бетон онлайн в Marstellar с помощью нашей простой формы заказа. И если вам нужна помощь, мы можем помочь вам найти правильную смесь для вашего проекта. Если вы ищете бетон в районе Гаррисберга, штат Пенсильвания, свяжитесь с нами для получения помощи.

Обзор процесса производства бетона, вопросы безопасности

16 января

16.01.2018

Строительство

Бетон

Производство бетона прошло долгий путь со времен измельчения и обжига известняка. Ремесло, которое начиналось как основная смесь щебня, песка и воды в ранних цивилизациях, превратилось в сложную отрасль, составляющую примерно 10% внутреннего валового национального продукта США. Сегодня для создания соединений, из которых состоят современные конструкции и дороги, используется передовая химия.

Эволюция современной бетонной промышленности привела к появлению множества типов бетона, от простого до армированного бетона со встроенными стальными стержнями и стержнями. В то время как инновации помогли человечеству построить великие сооружения, такие как плотина Гувера, многие вековые проблемы и проблемы безопасности все еще маячат.

MCR Safety разбирается в тонкостях отрасли и в защитном снаряжении, необходимом для защиты рабочих. Имея это в виду, мы составили базовый обзор процесса производства бетона, а также выделили потенциальные риски для безопасности и защитное снаряжение, которое необходимо учитывать.

Типы бетона

Прежде чем мы углубимся в производственный процесс и вопросы безопасности, вот краткий обзор некоторых распространенных типов бетона.

Обычный

Наиболее часто используемый при строительстве зданий и дорог, простой бетон состоит из традиционной смеси цемента, песка, гравия и соответствующего количества воды.

Легкий

Чаще всего используется для защиты стальных конструкций и для теплозащиты. Он может состоять из различных материалов, таких как пемза, глина или перлит, и имеет плотность менее 1920 кг/метр.куб.

Воздухововлекающие

Это форма простого бетона, наполненного тысячами частиц воздуха, созданных пенопластом или другими химическими веществами. Этот тип особенно устойчив к замораживанию и оттаиванию.

Этот тип особенно устойчив к замораживанию и оттаиванию.

Тяжелый вес

Чаще всего используется в конструкциях с высоким уровнем радиации, состоит в основном из щебня высокой плотности и имеет уровни плотности от 3000 до 4000 кг/м.куб.

Усиленный

Железобетон, считающийся «наиболее важным» типом, определяется интегрированной стальной арматурой в виде стержней, стержней или сетки. Этот тип был разработан, чтобы иметь высокую прочность на растяжение для максимальной долговечности при возведении мостов и других несущих конструкций.

Сборный железобетон

Этот тип определяется не материалами, использованными для его создания, а формой и подготовкой перед доставкой на строительную площадку. Отлитые в формы и затвердевшие в контролируемой среде, различные типы сборного железобетона включают лестницы, столбы или блоки.

Обзор процессов производства бетона

Мы составили этот базовый обзор производственного процесса, чтобы обеспечить общее представление о выполняемых задачах.

Пакетирование

Первый шаг включает в себя сбор ингредиентов, необходимых для производства определенного типа бетона. Тип дозирования, объемный или взвешенный, зависит от количества производимого бетона. Объемное дозирование, обычно связанное с производством небольших партий, требует утомительного ручного измерения и подъема мерной коробки. Из-за напряженной окружающей среды этот этап производственного процесса требует особой осторожности при выборе правильного защитного снаряжения для защиты от порезов, волдырей и других опасностей окружающей среды.

Смешивание

В зависимости от типа и количества, необходимого для конкретной работы, бетон можно замешивать вручную, стационарным миксером или во время транспортировки. Независимо от того, как он смешивается, критически важным моментом является обеспечение однородности цвета и консистенции бетона для оптимального схватывания. Ручное смешивание цемента с использованием лопат и других инструментов для смешивания сказывается на руках рабочих, что опять же требует прочных перчаток для дополнительной защиты.

Транспортировка и размещение

Методы транспортировки бетона широко варьируются от тачек и ручной транспортировки до операций с ленточным конвейером и более сложных проектов с использованием кранов и насосов. Все эти методы требуют определенного уровня ручного управления, требующего усовершенствованной защитной одежды. От физической перевозки тачек до эксплуатации и защиты более крупных машин и оборудования, перевозящего бетон, компании обязаны обеспечивать соответствие своих перчаток требованиям безопасности.

Уплотнение и размещение

Во время смешивания и транспортировки часто захватывается воздух, что значительно снижает качество и прочность. Один из заключительных этапов производства включает в себя уплотнение продукта для устранения воздушных карманов и обеспечения долговечности. Это можно сделать с помощью оборудования, которое временно разжижает бетон, мгновенно удаляя захваченный воздух, или с помощью ручных инструментов.

Чрезвычайно легкий и водонепроницаемый MG9648, показанный на этом рисунке, является идеальным выбором для тех, кто использует ручные инструменты.

Чрезвычайно легкий и водонепроницаемый MG9648, показанный на этом рисунке, является идеальным выбором для тех, кто использует ручные инструменты.Отверждение и отделка

Этот процесс происходит сразу после сжатия бетона и требует пристального внимания к деталям, касающимся уровня влажности и сжатия по мере высыхания. Этот процесс имеет решающее значение для предотвращения растрескивания и проблем с долговечностью. Многие виды ухода включают в себя сильнодействующие химические вещества для герметизации плиты, которые могут быть невероятно опасными для рабочих при воздействии.

Оценка риска

Когда речь идет о конкретных приложениях и процессах, вы должны убедиться, что были предприняты все усилия для обеспечения выбора правильного механизма. Что касается травм, то 18 процентов всех травм в бетонной промышленности связаны с порезами, рваными ранами или проколами. Кроме того, третьим наиболее частым событием, вызывающим травмы, является удар предметом. Эти типы травм легко возникают, если надлежащие СИЗ не используются постоянно.

Эти типы травм легко возникают, если надлежащие СИЗ не используются постоянно.

MCR Safety понимает, что оценка рисков жизненно важна для защиты сотрудников. По этой причине мы разработали уникальную программу защиты 360, уделяя особое внимание снижению рисков, экономии средств и повышению производительности. Эта программа предоставляет пользователям всесторонний процесс выбора, который гарантирует ношение надлежащего защитного снаряжения. С нашей помощью проведение аудита СИЗ может помочь компаниям вооружить своих сотрудников наиболее оптимальным защитным снаряжением.

Наша перчатка MC503 UltraTech, показанная выше, для захвата легкого бетона обеспечивает долговечность, охват и усиление, необходимые бетонщикам, чтобы избежать порезов, рваных ран и проколов. Кроме того, TPR MC503 обеспечивает защиту тыльной стороны руки в приложениях, где человек может быть поражен каким-либо предметом.

Имейте в виду, что в вашем распоряжении есть и другие инструменты для оценки рисков безопасности. Управление OSHA создало эту серию безопасности карманного размера PDF для производства бетона.

Управление OSHA создало эту серию безопасности карманного размера PDF для производства бетона.

Выбор самого высокого качества

Компания MCR Safety гордится тем, что ее сотрудники оснащены самыми качественными в отрасли продуктами. Наш Центр инновационных технологий ITC гарантирует, что это возможно благодаря его кропотливой работе по тестированию качества перчаток. Лаборатория ITC является единственной лабораторией, аккредитованной в соответствии со стандартом ISO 17025, которая проводит испытания на стойкость к порезам, стойкость к истиранию, устойчивость к проколам и кондуктивную термостойкость в соответствии со стандартами ANSI/ISEA 105-2016 в Северной Америке. Наш ITC предлагает бесплатное тестирование для пользователей, заинтересованных в том, чтобы узнать уровень качества текущих средств индивидуальной защиты, которые они носят, или для потенциальных новых продуктов, которые рассматриваются. Свяжитесь с нами сегодня для лабораторного тестирования или комплексной оценки.

Мы защищаем людей!

Присоединяйтесь к нам на стенде S12445 на выставке World of Concrete Convention, которая пройдет 23–26 января в конференц-центре Лас-Вегаса, чтобы обсудить безопасность производства бетона, встретиться с некоторыми из наших лучших специалистов по защитному снаряжению и опробовать новое снаряжение.

Строительство

Бетон

Производство

Безопасность

Об авторе

Энтони Уэбб

«Маркетинговый аналитик»

Энтони работает в MCR Safety более десяти лет, занимая различные должности: продажи, закупки, разработка новых продуктов, обучение и маркетинг.

Сертификат QSSP / 30 часов Сертификат OSHA.

Как мы должны называть вас?

На кого ты работаешь?

Какой у тебя номер телефона?

Какой у тебя адрес электронной почты?

Вопросы/комментарии

Отправляя эту форму, я разрешаю MCR Safety связываться со мной в деловых и маркетинговых целях по телефону и/или электронной почте, которые я предоставил физическим и/или автоматическим способом.

Чрезвычайно легкий и водонепроницаемый MG9648, показанный на этом рисунке, является идеальным выбором для тех, кто использует ручные инструменты.

Чрезвычайно легкий и водонепроницаемый MG9648, показанный на этом рисунке, является идеальным выбором для тех, кто использует ручные инструменты.