Содержание

свойства, разновидности, состав, виды, характеристики, применение

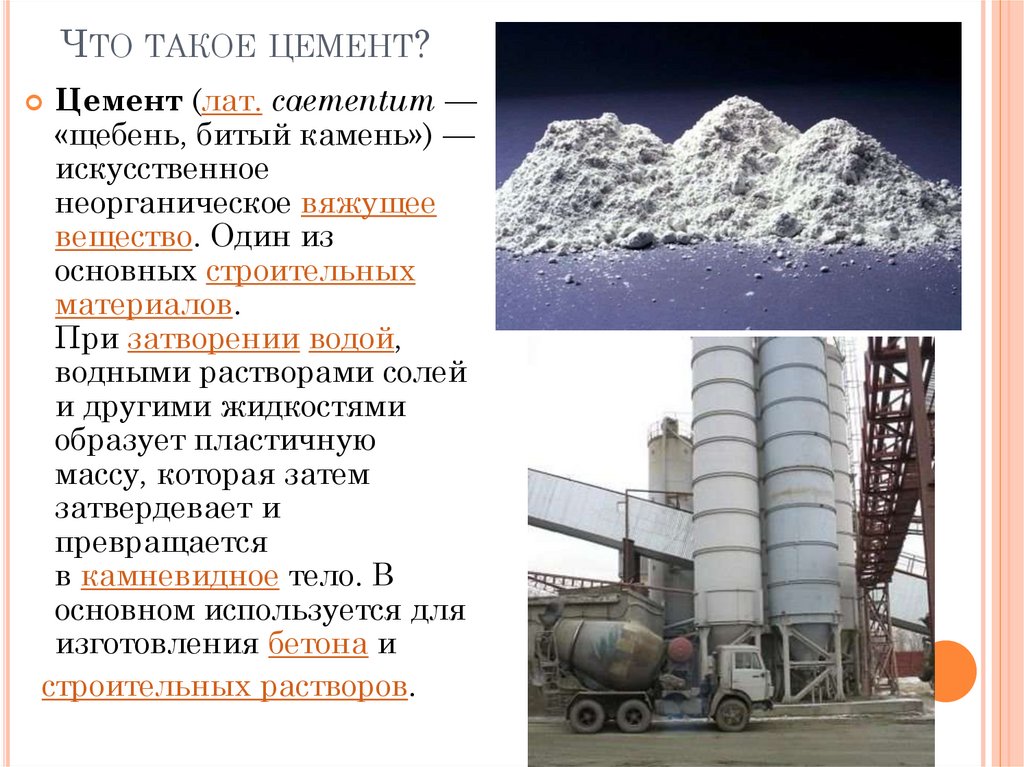

Цемент – один из основных материалов, применяемых во всех отраслях строительства. Используется в качестве гидравлического вяжущего в растворах и смесях, необходимых для строительства монолитных сооружений и сборных конструкций, проведения ремонтных работ и отделочных мероприятий. Портландцемент – наиболее популярный тип цемента, получаемый путем тонкого помола клинкера с добавкой двуводного гипса в количестве 1,5…3,5%, необходимого для изменения сроков схватывания вяжущего.

Особенности производства

Изготовление портландцемента происходит в три стадии:

- Приготовление сырьевой смеси. Минералогический состав сырьевой смеси для изготовления портландцемента – карбонатные горные породы (мел, известняк, глинозем, кремнезем) и мергелий, содержащие оксиды кальция, кремния, железа, алюминия, магния. Сырье измельчают и смешивают в оптимальных пропорциях.

- Производство клинкера.

Его получают обжигом подготовленной сырьевой массы в высокотемпературных печах при +1300…+1400°C.

Его получают обжигом подготовленной сырьевой массы в высокотемпературных печах при +1300…+1400°C. - Приготовление портландцемента для поставки потребителям. Клинкер измельчают и смешивают с гипсом. При необходимости в материал добавляют другие компоненты, позволяющие получить определенные свойства готового продукта.

В зависимости от состава сырьевой смеси, меняется истинная плотность портландцемента. Максимальный показатель у бездобавочного цемента – 3100 кг/м3, у шлакопортландцемента и пуццоланового вяжущего она ниже и составляет – 2700-2900 кг/м3.

Основные реакции при затворении цемента водой

После смешивания портландцемента и составов на его основе происходят следующие химические реакции:

- Первоначальное упрочнение материала. Осуществляется, благодаря взаимодействию с водой гипса и трехкальциевого алюмината. В результате такой реакции формируется кристаллическая структура эттрингита, моносульфата и алюмината кальция гидрата.

- Вторая реакция – медленная. Она протекает между водой и трехкальциевым силикатом. При этом образуется силикат кальция, имеющий аморфную структуру. Иначе он называется CSH-гель. В ходе этого этапа продолжается твердение смеси или раствора на основе портландцемента и развитие внутренних сил натяжения. Образующиеся цементные структуры обволакивают и прочно связывают между собой отдельные зерна мелкого и крупного заполнителей.

- В результате третьей стадии в структуре появляется силикагель SiO2.

Разновидности портландцемента и области их применения

В соответствии с ГОСТом 31108-2016 портландцемент по составу, а следовательно, по физическим и техническим характеристикам разделяют на 5 основных видов.

Бездобавочный

Обозначение – ЦЕМ I. В составе присутствуют только клинкер и гипс. Допустимое содержание минеральных добавок – до 5%. Основная особенность бездобавочного портландцемента – свойство быстро схватываться и набирать прочностные характеристики. Уже на следующий день после заливки бетон или цементно-песчаный раствор приобретают примерно 50% от марочной прочности. Бездобавочное вяжущее применяется при строительстве монолитных и сборных бетонных и железобетонных конструкций. Не рекомендуется для использования в особых условиях, отличающихся от нормальных.

Уже на следующий день после заливки бетон или цементно-песчаный раствор приобретают примерно 50% от марочной прочности. Бездобавочное вяжущее применяется при строительстве монолитных и сборных бетонных и железобетонных конструкций. Не рекомендуется для использования в особых условиях, отличающихся от нормальных.

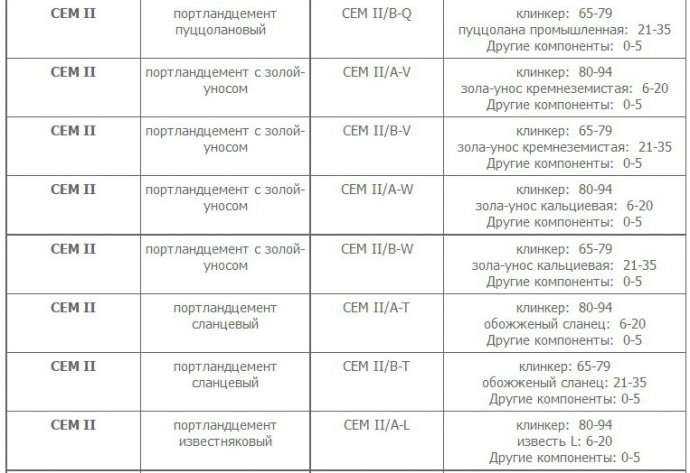

С активными минеральными добавками

Маркировка – ЦЕМ II. Портландцементный клинкер и активные минеральные добавки могут перемалываться совместно или по отдельности. Количество добавок – 6-35%. Чем выше их содержание в портландцементе, тем медленнее бетон или цементно-песчаный раствор набирают марочную прочность. В качестве таких добавок используют горные породы – диатомит, опоку, трепел, пемзу, вулканический пепел и другие.

Введение этих компонентов в состав портландцемента позволяет снизить себестоимость, но при этом немного ухудшаются прочность и другие технические свойства конечного продукта. Есть еще один положительный момент использования активных минеральных добавок, основу которых составляет аморфный кремнезем. Этот компонент легко реагирует с гидроксидом кальция, который образуется при гидратации цемента. При этом происходит образование труднорастворимых гидроксидов кальция, не вымывающихся из цементного камня. Их присутствие значительно повышает водонепроницаемость конечного продукта.

Этот компонент легко реагирует с гидроксидом кальция, который образуется при гидратации цемента. При этом происходит образование труднорастворимых гидроксидов кальция, не вымывающихся из цементного камня. Их присутствие значительно повышает водонепроницаемость конечного продукта.

Шлакопортландцемент

Обозначение – ЦЕМ III. Вяжущее, содержащее гранулированный шлак в количестве 6-35%, относится к нормально твердеющим. Его получают совместным помолом клинкера, шлака и гипса. В шлаках, как и в активных минеральных добавках, содержится амфорный кремнезем. Шлакопортландцемент стоит дешевле обычного цемента примерно на 15%. Он медленнее набирает прочность, но через 2-3 месяца по этому показателю опережает портландцемент такой же марки. Минус шлакосодержащего вяжущего – низкая морозостойкость. Поэтому оно используется при строительстве массивных наземных, подземных и подводных конструкций, которые не подвергаются частым циклам замораживания-оттаивания.

Пуццолановый

Обозначается как ЦЕМ IV. Его получают совместным помолом клинкера, минеральной добавки и гипса. Возможно перемалывать их отдельно, а затем тщательно смешивать. Ограничение по содержанию трехкальциевого алюмината – не более 8%. Для него характерно медленное твердение в первые сроки схватывания. Во влажных условиях бетон из пуццоланового цемента догоняет бетон из обычного портландцемента через 3-6 месяцев.

Благодаря медленному твердению, пуццолановые цементы выделяют меньшее количество тепла, поэтому они применяются при строительстве массивных конструкций, для которых важным моментом является отсутствие термических деформаций. ППЦ хорошо набирают прочность при повышенных температурах, поэтому они используются при изготовлении изделий, которые подвергаются тепловой и влажностной обработке в автоклавах. Бетоны на ППЦ имеют высокую водонепроницаемость и сульфатостойкость, но низкую морозостойкость. Поэтому они используются при строительстве подводных и подземных объектов или подводной и подземной частей наземных объектов, которые находятся в контакте с мягкими и сульфатсодержащими водами. Количество циклов замораживания-оттаивания для таких бетонных конструкций должно быть сведено к минимуму.

Количество циклов замораживания-оттаивания для таких бетонных конструкций должно быть сведено к минимуму.

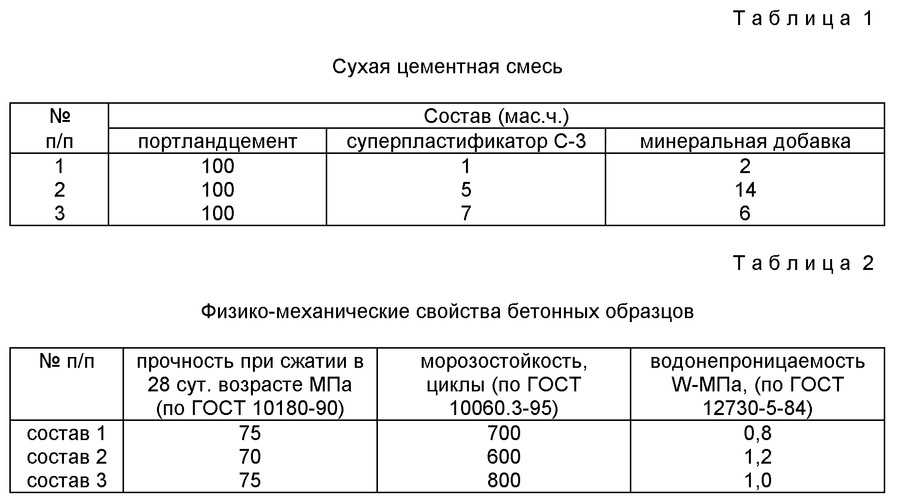

Таблица пропорций компонентов портландцементов различных типов

| Тип | Наименование | Вещественный состав, % по массе | |||||||||

| Основные компоненты | Вспом. комп. | ||||||||||

| Портланд- цемент клинкер | Гранулир. шлаки | Микро- кремнез. | Пуццо лана | Глиеж | Зола-уноса | Обож. сланец | Извест- няк | ||||

| Кл. | Ш | Мк | П | Г | З | С | И | ||||

| ЦЕМ I |

Портланд-

цемент

| ЦЕМ I | 95-100 | — | — | — | — | — | — | — | 0-5 |

| ЦЕМ II |

Портланд-

цемент с

мин.

добав.

| ||||||||||

| Шлак | ЦЕМ II/А-Ш | 80-94 | 6-20 | — | — | — | — | — | — | 0-5 | |

| ЦЕМ II/В-Ш | 65-79 | 21-35 | — | — | — | — | — | — | 0-5 | ||

|

Микро-

кремнезем

| ЦЕМ II/Мк | 90-94 | — | 6-10 | — | — | — | — | — | 0-5 | |

|

Пуццо-

лана

| ЦЕМ II/А-П | 80-94 | — | — | 6-20 | — | — | — | — | 0-5 | |

| ЦЕМ II/В-П | 65-79 | — | — | 21-35 | — | — | — | — | 0-5 | ||

| Глиеж | ЦЕМ II/А-Г | 80-94 | — | — | — | 6-20 | — | — | — | 0-5 | |

| ЦЕМ II/В-Г | 65-79 | — | — | — | 21-35 | — | — | — | 0-5 | ||

| Зола-уноса | ЦЕМ II/А-З | 80-94 | — | — | — | — | 6-20 | — | — | 0-5 | |

| ЦЕМ II/В-З | 65-79 | — | — | — | — | 21-35 | — | — | 0-5 | ||

|

Обож.

сланец

| ЦЕМ II/А-Сп | 80-94 | — | — | — | — | — | 6-20 | — | 0-5 | |

| ЦЕМ II/В-Сп | 65-79 | — | — | — | — | — | 21-5 | — | 0-5 | ||

|

Извест-

няк

| ЦЕМ II/А-И | 80-94 | — | — | — | — | — | — | 6-20 | 0-5 | |

| ЦЕМ II/В-И | 65-79 | — | — | — | — | — | — | 21-35 | 0-5 | ||

| ЦЕМ III |

Шлако-

портланд-

цемент

| ЦЕМ III/А | 35-64 | 36-65 | — | — | — | — | — | — | 0-5 |

| ЦЕМ III/В | 20-34 | 66-80 | — | — | — | — | — | — | 0-5 | ||

| ЦЕМ III/С | 5-19 | 81-95 | — | — | — | — | — | — | 0-5 | ||

| ЦЕМ IV |

Пуццо-

лановый

цемент

| ЦЕМ IV/А | 65-89 | — | 11-35 | — | — | 0-5 | |||

| ЦЕМ IV/В | 45-64 | — | 36-55 | — | — | 0-5 | |||||

| ЦЕМ V |

Компози-

ционный

цемент

| ЦЕМ V/А | 40-64 | 18-30 | — | 18-30 | — | — | 0-5 | ||

| ЦЕМ V/В | 20-38 | 31-49 | — | 31-49 | — | — | 0-5 | ||||

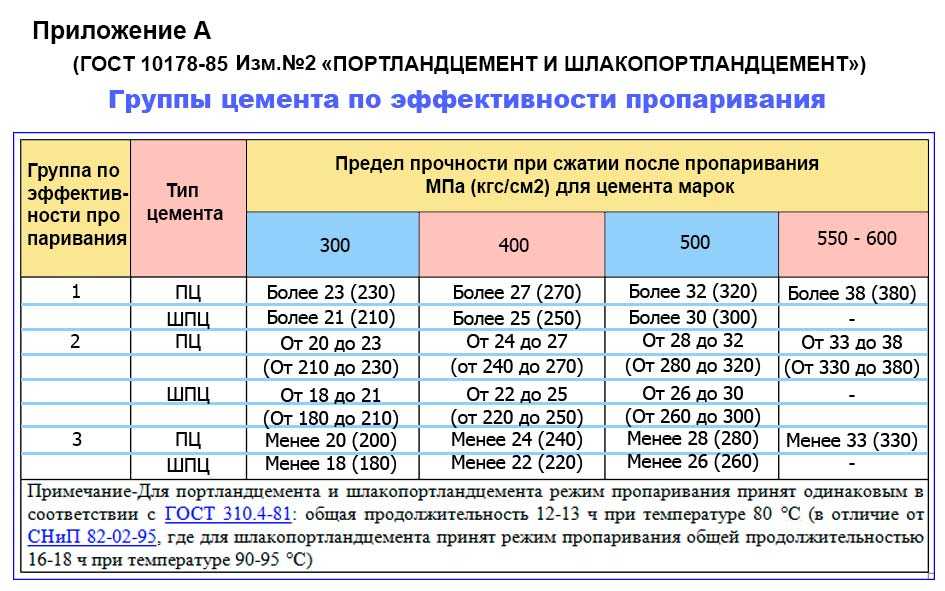

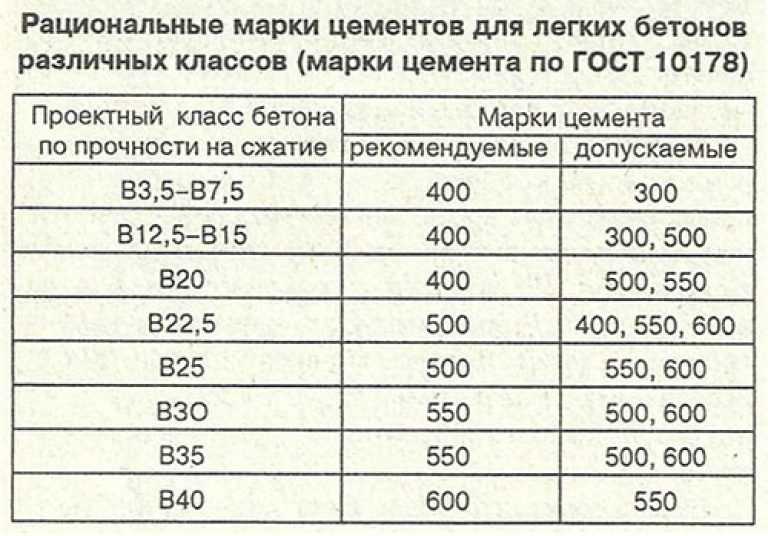

Соответствие классов прочности и марок портландцемента по ГОСТам 31108-2016 и 10178-85

Маркировку и свойства цемента в настоящее время регламентируют два действующих ГОСТа, что приводит к некоторой путанице:

- ГОСТ 31108-2016 – совсем новый, и он приведен в соответствие с европейскими стандартами.

Согласно этому нормативу в маркировке применяется буквосочетание ЦЕМ с буквенно-цифровыми обозначениями, которые мы показали в таблице, расположенной выше. Прочность по этому ГОСТу обозначается классами.

Согласно этому нормативу в маркировке применяется буквосочетание ЦЕМ с буквенно-цифровыми обозначениями, которые мы показали в таблице, расположенной выше. Прочность по этому ГОСТу обозначается классами. - ГОСТ 10178-85. В соответствии с этим стандартом значение прочности обозначается маркой.

Таблица соответствия марок и классов прочности портландцемента

| Класс прочности по ГОСТу 31108-2016 | Марка прочности по ГОСТу 10178-85 | Выдерживаемое давление | |

| МПа | кгс/м3 | ||

| В 22,5 | М300 | 22,5 | 300 |

| В 32,5 | М400 | 32,5 | 400 |

| В42,5 | М500 | 42,5 | 500 |

| В 52,5 | М600 | 52,5 | 600 |

Свойства портландцемента и способы их определения, область применения и маркировка, ГОСТ

Автор Георгий Русиев На чтение 4 мин Просмотров 1. 3к. Опубликовано

3к. Опубликовано

В строительстве активно применяются искусственные вяжущие материалы – цементы, которые при затворении водой образуют пластичные массы. Их можно наносить на любую горизонтальную и вертикальную поверхность, а через несколько часов смесь затвердевает и превращается в прочный камень. Наиболее активно используемый во всех строительных сферах вид – портландцемент. Столь широкую востребованность и популярность портландцемента обеспечили уникальные свойства, о которых пойдет речь ниже.

Отличительные черты портландцемента

Портландцемент – это неорганический вяжущий материал тонкого помола, в составе которого:

1. Цементный клинкер – комплекс искусственных минералов, который образуется при сжигании сырьевой смеси из высокоосновных кальциевых силикатов, высоко- или низкоосновных алюминатов и алюмоферритов кальция. Полученный продукт перемалывается, размер гранул не превышает 40 мкм. Это базовое составляющее – около 60-80 %.

Это базовое составляющее – около 60-80 %.

2. Гипс – сульфатный минерал из осадочных пород. Относится к категории быстротвердеющей мелкопористой продукции с равномерной микрокристалической структурой. Массовая доля в смеси не превышает 3,5 %. Ускоряет процесс схватывания и отверждения.

3. Минеральные добавки и наполнители: доменные шлаки, глиежи, диатомиты и прочие аналогичные вещества, увеличивающие объем, изменяющие скорость отверждения, влагопоглощения и другие характеристики.

Название портландцемента произошло от наименования города Портланд (Великобритания) и было введено в 1824 году после оформления патента.

Чистая продукция, содержащая только клинкер и гипс, выделяется цифро-буквенной маркировкой Д0. Другое дело – присадки, благодаря современному разнообразию вводимых в состав минеральных и модифицирующих добавок получается портландцемент белый, высокопрочный, гидрофобный, безусадочный, тампонажный, дорожный, кислотоупорный, пуццолановый, композитный и многие другие. Каждый вид обладает особыми преимуществами и недостатками, применяется в разных случаях. Маркировка соответствующая: Д20, ПЦ, ВБЦ, ВРЦ и так далее.

Каждый вид обладает особыми преимуществами и недостатками, применяется в разных случаях. Маркировка соответствующая: Д20, ПЦ, ВБЦ, ВРЦ и так далее.

Как и любой другой материал, портландцементу присваивается определенная марка по классу прочности на сжатие – М300, М400, М500, М550 и М600. Фасуется и реализуется в бумажных мешках по 25 и 50 кг.

Все, что касается его производства, проверки, определения параметров, хранения, фасовки и реализации, регламентируется действующими на выпускаемый портландцемент ГОСТ:

- 30515-97 от 01.10.1998 г. «Цементы».

- 310.4-81 от 01.07.1983 г. «Цементы. Методы определения предела прочности при изгибе и сжатии».

- 2226-88 от 01.01.1990 г. «Мешки бумажные. Технические условия».

- 5382-91 от 01.07.1991 г. «Цементы и материалы цементного производства. Методы химического анализа».

- 10178-85 ль 01.01.1987 г. «Портландцемент и шлакопортландцемент. Технические условия».

- 14192-96 от 01.01.1998 г. «Маркировка грузов».

Основные свойства портландцемента

Параметры цементно вяжущей смеси определяют способность к схватыванию и образованию высокопрочного, твердого состава. Особая ценность цемента в том, что он позволяет связать воедино разнородные по качествам и габаритам материалы.

Важнейшие характеристики портландцемента:

1. Плотность.

Различают 2 типа коэффициентов плотности:

- Истинный, 3050 – 3150 кг/м3.

- Средний или насыпной. Зависит от степени фасовочного уплотнения: рыхлонасыпанному соответствует ρ = 1 100 кг/м3, а сильно уплотненному – 1 600 кг/м3.

2. Тонкость помола.

От этого свойства цемента зависит скорость отверждения состава и прочность. В среднем размер зерна не превышает 40 мкм, но есть специальные массы с более тонким помолом.

3. Водопотребность.

Характеризует способность частиц портландцемента адсорбировать определенное количество жидкости. То есть при недостаточном количестве раствор не наберет заданную прочность, а при излишнем наступит расслоение, часть воды выступит на поверхность, из-за чего конечный продукт получится рыхлым, пористым. Для бетона подобное состояние грозит быстрым разрушением и осыпанием.

То есть при недостаточном количестве раствор не наберет заданную прочность, а при излишнем наступит расслоение, часть воды выступит на поверхность, из-за чего конечный продукт получится рыхлым, пористым. Для бетона подобное состояние грозит быстрым разрушением и осыпанием.

Для замешивания цементного теста требуется не более 22-28 % воды от общей массы. Для пуццолановой смеси необходимо более 40 % влаги.

4. Сроки схватывания.

Период отверждения регламентируется ГОСТ 10178-85 и установлен в пределах 45 минут после затворения жидкостью. Окончательно затвердеть конструкция должна через 10 часов.

На скорость схватывания влияют погодные условия: чем выше текущая температура воздуха, тем быстрее происходит процесс. Зимой портландцемент редко набирает установленную крепость, так как часть воды даже при нагреве бетона превращается в лед. Это грозит преждевременным разрушением, появлением трещин, разрывов и других дефектов.

5.Прочность.

Характеризуется предельной нагрузкой на сжатие и отражается в маркировке. Например, портландцемент М400 выдерживает давление не менее 400 кг/см2. Чем выше данный показатель, тем дороже стоит продукция.

Например, портландцемент М400 выдерживает давление не менее 400 кг/см2. Чем выше данный показатель, тем дороже стоит продукция.

Перед покупкой нужно ознакомиться с составом, указанным на этикетке. Так, если в смеси присутствуют противоморозные пластификаторы, значит, с этим материалом можно работать в минусовые температуры; ускорители отверждения уменьшают подвижность бетона, соответственно жидкости потребуется меньше. Инструкция по разведению и пользованию подобным портландцементом всегда есть на упаковке.

Обыкновенный портландцемент – испытания, свойства, производство и применение

Определение OPC

Цемент можно определить как связующий материал, обладающий когезионными и адгезионными свойствами, что делает его способным соединять различные строительные материалы и образовывать уплотненные сборка. Обычный/нормальный портландцемент является одним из наиболее широко используемых видов портландцемента. Название портландцемент было дано Джозефом Аспдином в 1824 году из-за его сходства по цвету и качества, когда он затвердевает, как портландский камень. Портлендский камень представляет собой бело-серый известняк на острове Портленд, Дорсет.

Обычный/нормальный портландцемент является одним из наиболее широко используемых видов портландцемента. Название портландцемент было дано Джозефом Аспдином в 1824 году из-за его сходства по цвету и качества, когда он затвердевает, как портландский камень. Портлендский камень представляет собой бело-серый известняк на острове Портленд, Дорсет.

Производство и производство:

Сегодня обычный портландцемент является наиболее широко используемым строительным материалом в мире: ежегодно производится около 1,56 миллиарда тонн. Ежегодное мировое производство бетона на портландцементе составляет около 3,8 млн кубометров в год. В Пакистане; производство цемента превысит 45 миллионов тонн в год в ближайшие два года

Производство

Сырье

- Известняк (материал с содержанием извести)

- Глинистый (материал, содержащий кремний и оксид алюминия)

- Гипс

Процесс

Цемент обычно производится двумя способами:

- Мокрый процесс

- Сухой процесс

Эти два процесса отличаются по принципу действия, но основы обоих процессов одинаковы. В Пакистане большинство заводов используют мокрый процесс для производства цемента. В производстве цемента мокрым способом выделяют пять стадий:

В Пакистане большинство заводов используют мокрый процесс для производства цемента. В производстве цемента мокрым способом выделяют пять стадий:

- Дробление и измельчение сырья

- Смешивание материала в пропорции

- Нагрев приготовленной смеси во вращающейся печи

- Измельчение нагретого продукта, известного как клинкер

- Смешивание и измельчение цементного клинкера с гипсом

Дробление и измельчение:

На этом этапе мягкое сырье сначала измельчается до подходящего размера. Обычно это делается в цилиндрических шаровых или трубчатых мельницах, содержащих шихту из стальных шаров 9.0003

Смешивание материала:

В этой части порошкообразный известняк смешивают с глиняной массой в соответствующей пропорции (75%=известняк; глина=25%).

Затем смесь измельчают и делают однородной с помощью сжатого газа. Полученный материал известен как суспензия, содержащая 35-40% воды.

Нагрев шлама во вращающейся печи:

Шлам затем подается во вращающуюся печь с помощью конвейера. Вращающаяся печь состоит из больших цилиндров диаметром от 8 до 15 футов и высотой от 300 до 500 футов. Он сделан из стали и обычно облицован изнутри огнеупорным кирпичом.

Печь вращается со скоростью 1-2 оборота в минуту. Во вращающейся печи шлам проходит через разные температурные зоны. Весь этот процесс в печи обычно занимает от 2 до 3 часов. Ниже приведены различные температурные зоны:

Зона предварительного нагрева

В этой зоне температура поддерживается на уровне 500 градусов Цельсия, обычно удаляется влага и глина разбивается на кремнезем, оксид алюминия, оксид железа.

Зона разложения

Температура повышается до 800 градусов Цельсия. В этой зоне известняк разлагается на известь и CO 2 .

Зона горения

В этой зоне поддерживается температура до 1500 градусов Цельсия, и оксиды, образующиеся в вышеуказанных зонах, соединяются вместе и образуют соответствующие силикат, алюминаты и феррит.

Зона охлаждения

Это последний этап, на котором вся сборка охлаждается до температуры от 150 до 200 градусов Цельсия.

Клинкерное образование

Продукт, получаемый во вращающейся печи, известен как цементный клинкер. Клинкер обычно имеет форму шариков зеленовато-черного или серого цвета.

Измельчение клинкера с гипсом

Затем цементный клинкер охлаждают на воздухе. Необходимое количество гипса (5 %) измельчается до мелкого порошка, а затем смешивается с клинкером. Наконец, цемент упаковывается в мешки, а затем транспортируется на требуемую площадку.

Схватывание и отверждение:

Когда обычный портландцемент смешивается с водой, составляющие его химические соединения подвергаются ряду химических реакций, которые вызывают его схватывание. Все эти химические реакции включают добавление воды к основным химическим соединениям. Эта химическая реакция с водой называется «гидратация». Каждая из этих реакций происходит в разное время и с разной скоростью. Сложение всех этих реакций дает представление о том, как затвердевает и набирает прочность обычный портландцемент. Эти соединения и их роль в твердении цемента указаны ниже:

Сложение всех этих реакций дает представление о том, как затвердевает и набирает прочность обычный портландцемент. Эти соединения и их роль в твердении цемента указаны ниже:

- Трехкальциевый силикат (C3S): Быстро гидратируется и затвердевает и в значительной степени отвечает за начальное схватывание и раннюю прочность. Обычные портландцементы с более высоким процентным содержанием C3S будут демонстрировать более высокую раннюю прочность.

- Двухкальциевый силикат (C2S): Медленно гидратируется и затвердевает и в значительной степени отвечает за увеличение прочности в течение одной недели.

- Трехкальциевый алюминат (C3A): Увлажняет и затвердевает быстрее всего. Он почти сразу же высвобождает большое количество тепла и несколько способствует ранней прочности. Гипс добавляется в обычный портландцемент для замедления гидратации C3A. Без гипса гидратация C3A привела бы к схватыванию обычного портландцемента почти сразу после добавления воды.

- Алюмоферрит тетракальция (C4AF): Быстро гидратируется, но очень мало способствует прочности. Большинство обычных цветовых эффектов портландцемента связано с C4AF.

Использование OPC (обычный портландцемент):

Применяется в общестроительных целях, где не требуются специальные свойства. Обычно используется для железобетонных зданий, мостов, тротуаров и там, где грунтовые условия нормальные. Он также используется для большинства бетонных блоков кладки и для всех применений, где бетон не подвержен особой опасности сульфатов или где тепло, выделяемое при гидратации цемента, не вызывает возражений. Он обладает высокой устойчивостью к растрескиванию и усадке, но менее устойчив к химическим воздействиям.

Испытания обычного портландцемента

- Испытание на крупность

- Испытание на прочность

- Проверка времени настройки

- Испытания на прочность

- Испытание на прочность при сжатии

- Испытание на прочность при растяжении

- Испытание на прочность при изгибе

- Испытание на удельный вес

- Испытание на консистенцию

- Испытание на теплоту гидратации

- Испытание на потерю воспламенения

Свойства цемента – физические и химические

class=»eliadunit»>

Цемент, популярный вяжущий материал, является очень важным материалом для гражданского строительства. В этой статье рассматриваются физические и химические свойства цемента, а также методы проверки свойств цемента.

В этой статье рассматриваются физические и химические свойства цемента, а также методы проверки свойств цемента.

Физические свойства цемента

Различные смеси цемента, используемые в строительстве, характеризуются своими физическими свойствами. Некоторые ключевые параметры контролируют качество цемента. Физические свойства хорошего цемента основаны на:

- Тонкость цемента

- Прочность

- Консистенция

- Прочность

- Время установки

- Теплота гидратации

- Потеря зажигания

- Насыпная плотность

- Удельный вес (относительная плотность)

Эти физические свойства подробно обсуждаются в следующем разделе. Кроме того, вы найдете имена тестов, связанные с этими физическими свойствами.

Тонина цемента

Размер частиц цемента является его крупностью.

Требуемая крупность хорошего цемента достигается за счет измельчения клинкера на последнем этапе процесса производства цемента. Поскольку скорость гидратации цемента напрямую связана с размером частиц цемента, тонкость помола цемента очень важна.

Прочность цемента

Прочность относится к способности цемента не давать усадку при затвердевании. Цемент хорошего качества сохраняет свой объем после схватывания без замедленного расширения, вызванного избытком свободной извести и магнезии.

Испытания:

Непрочность цемента может проявиться через несколько лет, поэтому тесты на обеспечение прочности должны быть в состоянии определить этот потенциал.

Консистенция цемента

Способность цементного теста к текучести — это консистенция.

Измеряется тестом Вика.

В тесте Вика Цементное тесто нормальной консистенции берут на аппарате Вика. Плунжер аппарата опускают до касания верхней поверхности цемента. Плунжер проникает в цемент на определенную глубину в зависимости от консистенции. Говорят, что цемент имеет нормальную консистенцию, когда поршень проникает на 10 ± 1 мм.

Плунжер проникает в цемент на определенную глубину в зависимости от консистенции. Говорят, что цемент имеет нормальную консистенцию, когда поршень проникает на 10 ± 1 мм.

Прочность цемента

Измеряются три вида прочности цемента – сжатие, растяжение и изгиб. На прочность влияют различные факторы, такие как водоцементное отношение, соотношение цемента и мелкого заполнителя, условия отверждения, размер и форма образца, способ формования и смешивания, условия нагрузки и возраст. При испытании на прочность необходимо учитывать следующее:

- Прочность цементного раствора и прочность цементного бетона напрямую не связаны. Прочность цемента — это всего лишь мера контроля качества.

- Испытания на прочность проводят на цементно-строительной смеси, а не на цементном тесте.

- Цемент со временем набирает прочность, поэтому следует указать конкретное время проведения испытания.

Прочность на сжатие

Это самый распространенный тест на прочность. Берется образец для испытаний (50 мм) и подвергается сжимающей нагрузке до разрушения. Последовательность загрузки должна быть в пределах 20 секунд и 80 секунд.

Берется образец для испытаний (50 мм) и подвергается сжимающей нагрузке до разрушения. Последовательность загрузки должна быть в пределах 20 секунд и 80 секунд.

Стандартные тесты:

- AASHTO T 106 и ASTM C 109: Прочность на сжатие гидравлических цементных растворов (с использованием кубических образцов 50 мм или 2 дюйма)

- ASTM C 349: Прочность на сжатие гидравлических цементных растворов (с использованием частей призм, сломанных при изгибе)

Прочность на растяжение

Хотя этот тест был обычным явлением в первые годы производства цемента, сейчас он не дает никакой полезной информации о свойствах цемента.

Прочность на изгиб

На самом деле это мера прочности на растяжение при изгибе. Испытание проводится в балке из цементного раствора 40 x 40 x 160 мм, которая нагружается в ее центральной точке до разрушения.

Стандартный тест:

- ASTM C 348: Прочность на изгиб гидравлических цементных растворов

Время схватывания цемента

Цемент схватывается и затвердевает при добавлении воды. Это время схватывания может варьироваться в зависимости от множества факторов, таких как крупность цемента, соотношение цемента и воды, химический состав и примеси. Цемент, используемый в строительстве, должен иметь не слишком низкое начальное время схватывания и не слишком большое конечное время схватывания. Следовательно, измеряются два времени схватывания:

Это время схватывания может варьироваться в зависимости от множества факторов, таких как крупность цемента, соотношение цемента и воды, химический состав и примеси. Цемент, используемый в строительстве, должен иметь не слишком низкое начальное время схватывания и не слишком большое конечное время схватывания. Следовательно, измеряются два времени схватывания:

- Исходный набор: Когда паста начинает заметно застывать (обычно это происходит в течение 30-45 минут)

- Окончательное схватывание: Когда цемент затвердеет, он сможет выдержать некоторую нагрузку (возникает менее 10 часов)

Опять же, время схватывания также может быть показателем степени гидратации.

Стандартные тесты:

- AASHTO T 131 и ASTM C 191: Время схватывания гидравлического цемента с помощью иглы Вика

- AASHTO T 154: Время схватывания гидравлического цемента с помощью игл Гиллмора

- ASTM C 266: Время схватывания гидравлического цементного теста с помощью игл Гиллмора

Теплота гидратации

Когда к цементу добавляется вода, происходит реакция, называемая гидратацией. При гидратации выделяется тепло, которое может повлиять на качество цемента, а также способствовать поддержанию температуры отверждения в холодную погоду. С другой стороны, при большом выделении тепла, особенно в больших конструкциях, это может вызвать нежелательное напряжение. На теплоту гидратации больше всего влияет C 3 S и C 3 A присутствуют в цементе, а также по водоцементному отношению, крупности и температуре отверждения. Теплоту гидратации портландцемента рассчитывают путем определения разницы между сухим и частично гидратированным цементом (полученной путем сравнения их на 7-й и 28-й дни).

При гидратации выделяется тепло, которое может повлиять на качество цемента, а также способствовать поддержанию температуры отверждения в холодную погоду. С другой стороны, при большом выделении тепла, особенно в больших конструкциях, это может вызвать нежелательное напряжение. На теплоту гидратации больше всего влияет C 3 S и C 3 A присутствуют в цементе, а также по водоцементному отношению, крупности и температуре отверждения. Теплоту гидратации портландцемента рассчитывают путем определения разницы между сухим и частично гидратированным цементом (полученной путем сравнения их на 7-й и 28-й дни).

Стандартный тест:

ASTM C 186: Теплота гидратации гидравлического цемента

Потеря зажигания

Нагревание образца цемента при 900–1000°C (то есть до достижения постоянного веса) вызывает потерю веса. Эту потерю веса при нагревании рассчитывают как потерю воспламенения. Неправильное и продолжительное хранение или фальсификация во время транспортировки или пересылки могут привести к предварительной гидратации и карбонизации, на оба из которых может указывать повышенная потеря воспламенения.

Стандартный тест:

AASHTO T 105 и ASTM C 114: Химический анализ гидравлического цемента

Насыпная плотность

Когда цемент смешивается с водой, вода заменяет места, где обычно должен быть воздух. Из-за этого насыпная плотность цемента не имеет большого значения. Цемент имеет различный диапазон плотности в зависимости от процентного содержания цементного состава. Плотность цемента может составлять от 62 до 78 фунтов на кубический фут.

Удельный вес (относительная плотность)

Удельный вес обычно используется в расчетах пропорций смеси. Портландцемент имеет удельный вес 3,15, но другие типы цемента (например, портландцемент с доменным шлаком и портландцемент с пуццоланом) могут иметь удельный вес около 2,90.

Стандартный тест:

AASHTO T 133 и ASTM C 188: Плотность гидравлического цемента

Химические свойства цемента

Сырьем для производства цемента являются известняк (кальций), песок или глина (кремний), бокситы (алюминий) и железная руда и могут включать ракушки, мел, мергель, сланцы, глину, доменный шлак, сланец. Химический анализ цементного сырья дает представление о химических свойствах цемента.

Химический анализ цементного сырья дает представление о химических свойствах цемента.

- Трехкальциевый алюминат (C3A)

Низкое содержание C3A делает цемент устойчивым к сульфатам. Гипс уменьшает гидратацию С 3 А, что высвобождает много тепла на ранних стадиях гидратации. C3A не обеспечивает больше, чем небольшое количество силы.

Цемент типа I: содержит до 3,5 % SO 3 (в цементе, содержащем более 8 % C 3 A)

Цемент типа II: содержит до 3 % SO 3 (в цементе, содержащем менее 8 % С 3 А) - Трехкальциевый силикат (C 3 S)

C3S вызывает быструю гидратацию, а также затвердевание и отвечает за ранний набор прочности цемента при начальном схватывании. - Двухкальциевый силикат (C 2 S)

В отличие от трехкальциевого силиката, который способствует раннему набору прочности, двухкальциевый силикат в цементе способствует набору прочности через неделю.

- Феррит (C 4 AF)

Феррит является флюсом. Это снижает температуру плавления сырья в печи с 3000°F до 2600°F. Хотя он быстро гидратируется, он не сильно влияет на прочность цемента. - Магнезия (MgO)

В процессе производства портландцемента магнезия используется в качестве сырья на заводах сухого способа. Избыточное количество магнезии может сделать цемент ненадежным и расширяющимся, но небольшое его количество может повысить прочность цемента. Производство цемента на основе MgO также вызывает меньшие выбросы CO2. Все цементы ограничены содержанием 6% MgO. - Трехокись серы

Триокись серы в избыточном количестве может сделать цемент непригодным для использования. - Оксид железа/оксид железа

Помимо придания прочности и твердости, оксид железа или оксид железа в основном отвечает за цвет цемента. - Щелочи

Количество оксида калия (K 2 O) и оксида натрия (Na 2 O) определяет содержание щелочи в цементе. Цемент, содержащий большое количество щелочи, может вызывать определенные трудности при регулировании времени схватывания цемента. Цемент с низким содержанием щелочи при использовании с хлоридом кальция в бетоне может вызвать обесцвечивание. В шлако-известковом цементе измельченный гранулированный доменный шлак сам по себе не является гидравлическим, а «активируется» добавлением щелочей. Существует необязательный предел общего содержания щелочи 0,60%, рассчитанный по уравнению Na 2 О + 0,658 К 2 О.

Цемент, содержащий большое количество щелочи, может вызывать определенные трудности при регулировании времени схватывания цемента. Цемент с низким содержанием щелочи при использовании с хлоридом кальция в бетоне может вызвать обесцвечивание. В шлако-известковом цементе измельченный гранулированный доменный шлак сам по себе не является гидравлическим, а «активируется» добавлением щелочей. Существует необязательный предел общего содержания щелочи 0,60%, рассчитанный по уравнению Na 2 О + 0,658 К 2 О. - Свободная известь

Свободная известь, которая иногда присутствует в цементе, может вызвать расширение. - Микрокремнезем

Кремниевая пыль добавляется в цементный бетон для улучшения различных свойств, особенно прочности на сжатие, сопротивления истиранию и прочности сцепления. Хотя время схватывания увеличивается за счет добавления микрокремнезема, он может обеспечить исключительно высокую прочность.

Его получают обжигом подготовленной сырьевой массы в высокотемпературных печах при +1300…+1400°C.

Его получают обжигом подготовленной сырьевой массы в высокотемпературных печах при +1300…+1400°C.

Согласно этому нормативу в маркировке применяется буквосочетание ЦЕМ с буквенно-цифровыми обозначениями, которые мы показали в таблице, расположенной выше. Прочность по этому ГОСТу обозначается классами.

Согласно этому нормативу в маркировке применяется буквосочетание ЦЕМ с буквенно-цифровыми обозначениями, которые мы показали в таблице, расположенной выше. Прочность по этому ГОСТу обозначается классами.

Требуемая крупность хорошего цемента достигается за счет измельчения клинкера на последнем этапе процесса производства цемента. Поскольку скорость гидратации цемента напрямую связана с размером частиц цемента, тонкость помола цемента очень важна.

Требуемая крупность хорошего цемента достигается за счет измельчения клинкера на последнем этапе процесса производства цемента. Поскольку скорость гидратации цемента напрямую связана с размером частиц цемента, тонкость помола цемента очень важна.

Цемент, содержащий большое количество щелочи, может вызывать определенные трудности при регулировании времени схватывания цемента. Цемент с низким содержанием щелочи при использовании с хлоридом кальция в бетоне может вызвать обесцвечивание. В шлако-известковом цементе измельченный гранулированный доменный шлак сам по себе не является гидравлическим, а «активируется» добавлением щелочей. Существует необязательный предел общего содержания щелочи 0,60%, рассчитанный по уравнению Na 2 О + 0,658 К 2 О.

Цемент, содержащий большое количество щелочи, может вызывать определенные трудности при регулировании времени схватывания цемента. Цемент с низким содержанием щелочи при использовании с хлоридом кальция в бетоне может вызвать обесцвечивание. В шлако-известковом цементе измельченный гранулированный доменный шлак сам по себе не является гидравлическим, а «активируется» добавлением щелочей. Существует необязательный предел общего содержания щелочи 0,60%, рассчитанный по уравнению Na 2 О + 0,658 К 2 О.