Содержание

Виды и марки бетона

Виды бетона

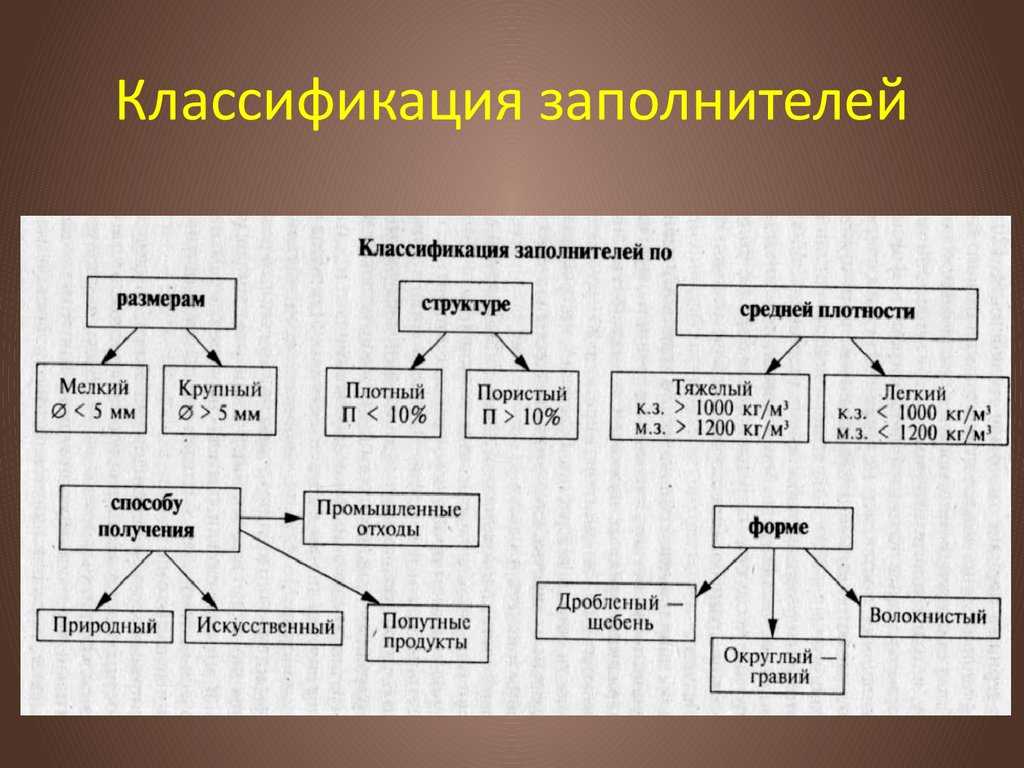

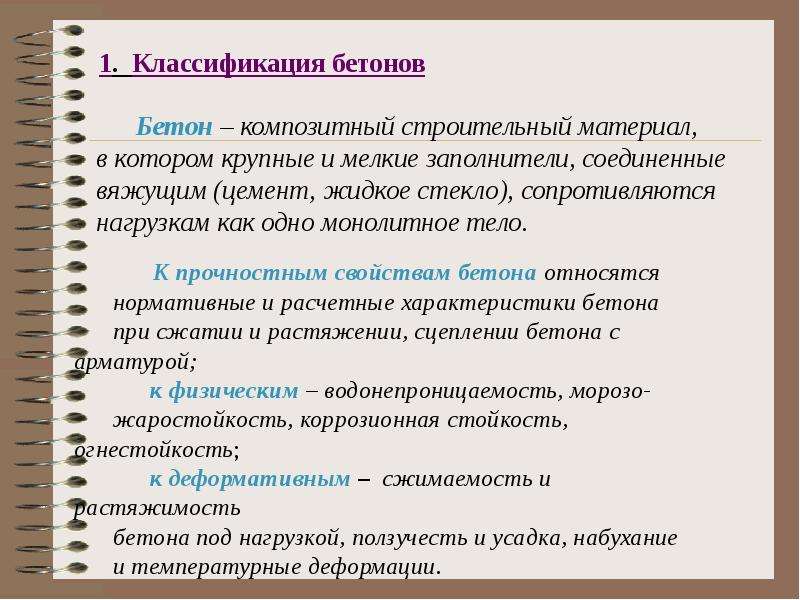

Согласно п.1 ГОСТ 25192-82, классификация бетонов производится по основному назначению, виду вяжущего, виду заполнителей, структуре и условиям твердения.

По назначению различают бетоны

-

обычные (для промышленных и гражданских зданий) -

специальные — гидротехнические, дорожные, теплоизоляционные, декоративные, а также бетоны специального назначения (химически стойкие, жаростойкие, звукопоглощающие, для защиты от ядерных излучений и др.).

По виду вяжущего вещества подразделяют на цементные, силикатные, гипсовые, шлакощелочные, асфальтобетон, пластобетон (полимербетон) и др.

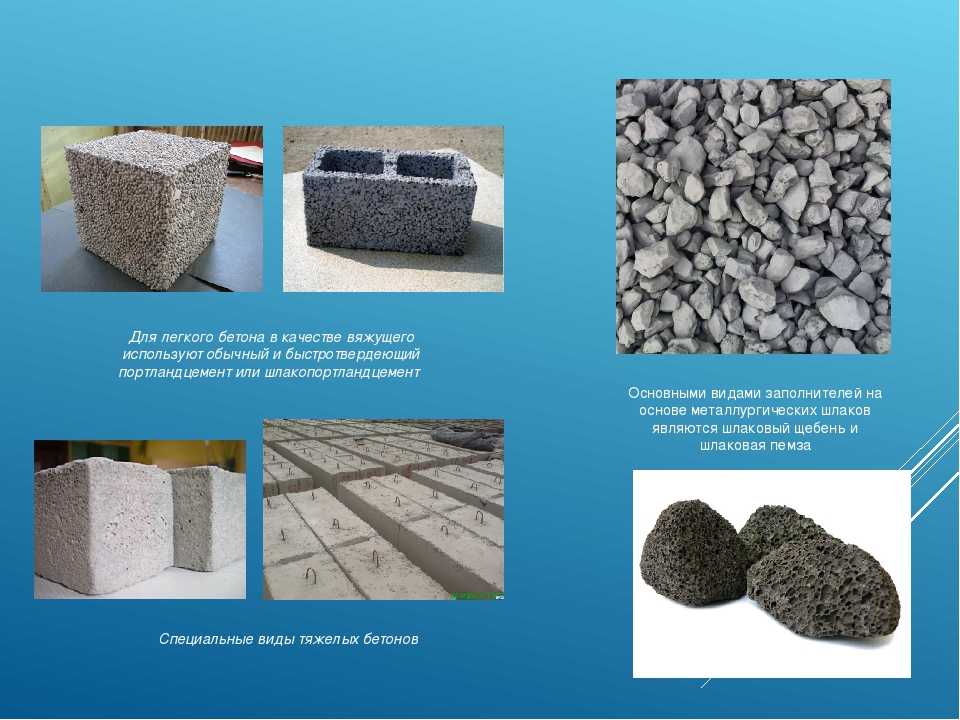

По виду заполнителей бетоны могут быть на плотных, пористых или специальных заполнителях.

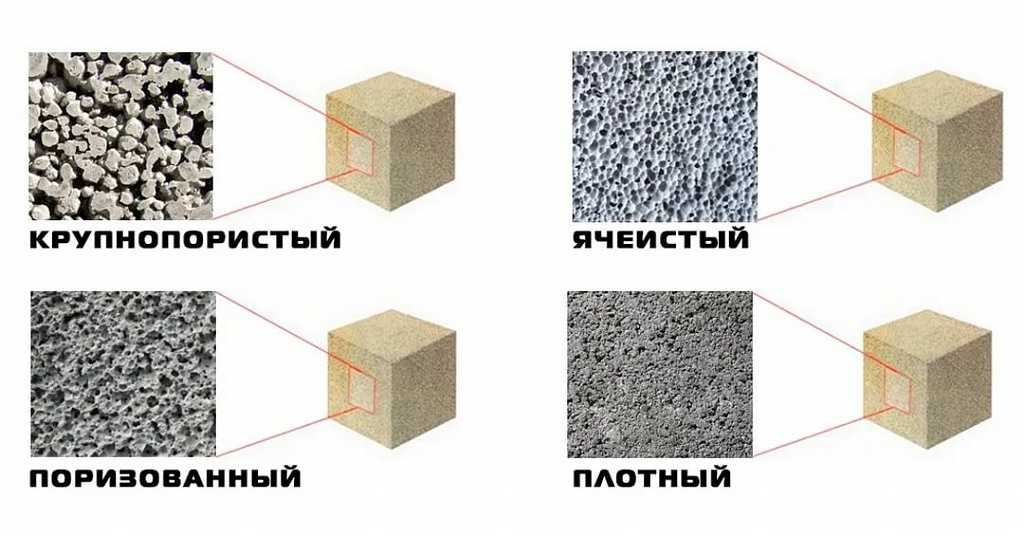

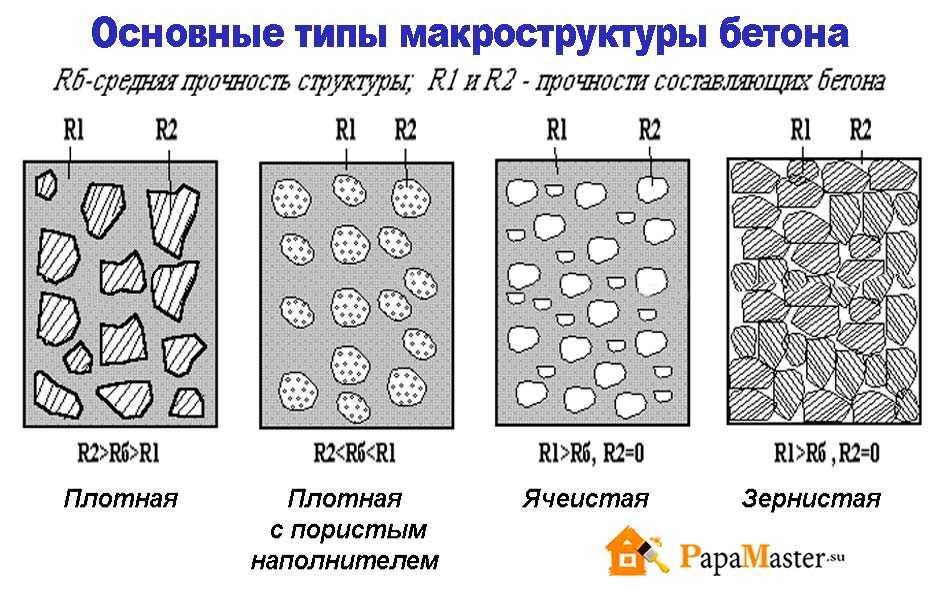

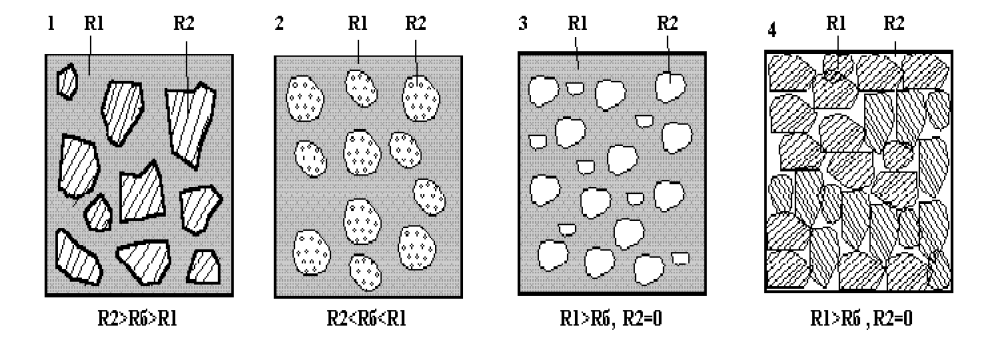

По структуре бетоны могут быть плотной, поризованной, ячеистой или крупнопористой структуры.

По условиям твердения бетоны подразделяют на твердевшие:

-

в естественных условиях; -

в условиях тепловлажностной обработки при атмосферном давлении; -

в условиях тепловлажностной обработки при давлении выше атмосферного (автоклавного твердения).

Дополнительно к классификации ГОСТ 25192-82 используется классификация:

По объёмной массе бетоны подразделяют на:

-

особо тяжёлый (плотность свыше 2500 кг/м³) — баритовый, магнетитовый, лимонитовый -

тяжёлый (плотность от 2200 до 2500 кг/м³) -

облегченные (плотность от 1800 до 2200 кг/м³) -

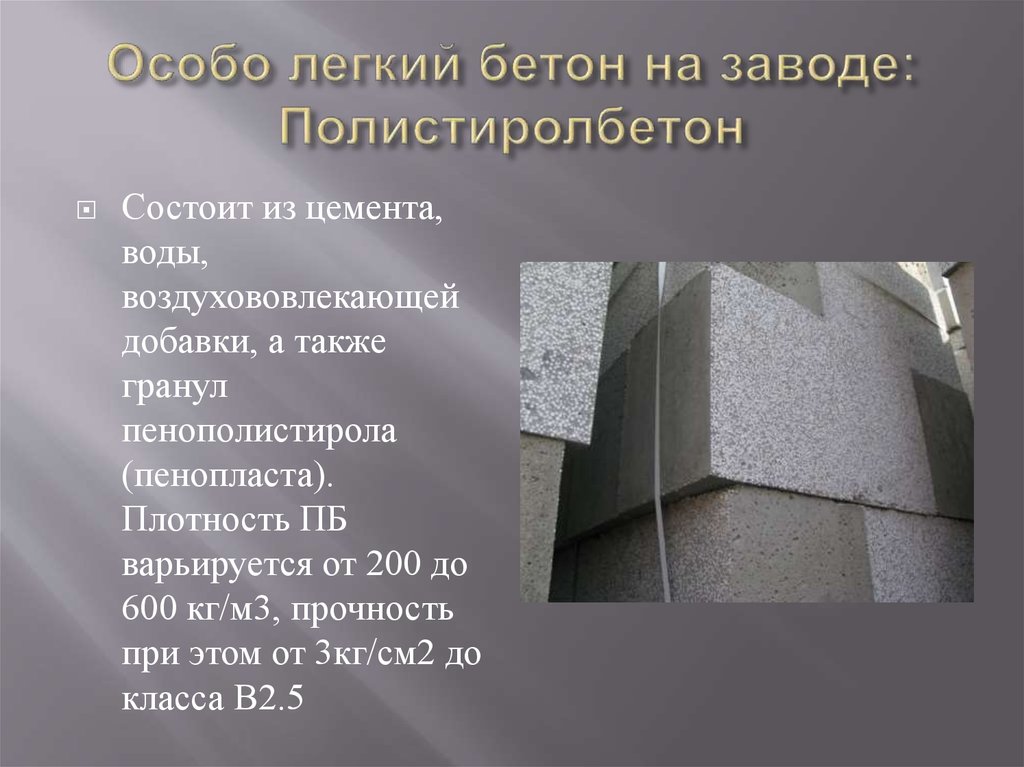

легкий (плотность от 500 до 1800 кг/м³) — керамзитобетон, пенобетон, газобетон, арболит, вермикулитовый, перлитовый -

особо лёгкий (плотность менее 500 кг/м³)

По содержанию вяжущего вещества и заполнителей различают бетоны:

-

тощие (с пониженным содержанием вяжущего вещества и повышенным содержанием крупного заполнителя), -

жирные (с повышенным содержанием вяжущего вещества и пониженным содержанием крупного заполнителя), -

товарные (c соотношением заполнителей и вяжущего вещества по стандартной рецептуре)

Марки бетона. Классификация

Классификация

Выбор и покупка конкретного вида и марки (класса) бетонного раствора определяется Вашим проектом. Если проекта нет, то можно довериться рекомендациям Ваших строителей. Если у Вас есть некоторые сомнения в компетентности Ваших строителей, можно попытаться разобраться самостоятельно.

Цифры марки бетона (м-100, м-200 и т.д.) обозначают (усреднено) предел прочности на сжатие в кгс/кв.см. Проверку соответствия необходимым параметрам осуществляют сжатием (специальным прессом) кубиков или цилиндров, отлитых из пробы смеси, и выдержанных в течение 28 суток нормального твердения.

В современном строительстве чаще используется такой параметр как — класс бетона. В общем и целом, этот параметр сродни марке, но с небольшими нюансами: в марках используется среднее значение прочности, в классах — прочность с гарантированной обеспеченностью. В проектной документации, если она у Вас конечно имеется, должно быть указано: какой класс бетона должен использоваться. В соответствии со СТ СЭВ 1406, все современные проектные требования к бетону указываются именно в классах. Однако, надо отметить, что в 90% строительных организаций заказывают бетон в марках…

В соответствии со СТ СЭВ 1406, все современные проектные требования к бетону указываются именно в классах. Однако, надо отметить, что в 90% строительных организаций заказывают бетон в марках…

Для Вас главное — чтобы марка бетона, который Вам привезли, соответствовала тому, что Вы собственно заказали. Проверить, конечно, можно, но не сразу. Что стоит сделать.

При разгрузке бетона, взять пробу и отлить пару-тройку кубиков размером 15х15х15 см. Для этого можно сколотить из дощечек специальные формы нужного размера. Перед заливкой бетона в формы, ящички желательно увлажнить, дабы сухое дерево не забрало много влаги из бетона, тем самым отрицательно воздействуя на процесс гидратации цемента. Залитую смесь необходимо проштыковать куском арматуры или чем-то подобным: потыкать в смесь, как толкут картошку пюре, чтобы в залитой пробе не образовались незаполненные места (раковины), вышел лишний воздух, и смесь уплотнилась. Так же можно уплотнить смесь ударами молотка по бокам ящичков. Отлитые кубики храните при средней температуре (около 20 градусов) и высокой влажности (около 90%).

Отлитые кубики храните при средней температуре (около 20 градусов) и высокой влажности (около 90%).

Через 28 дней Вы можете с чистой совестью принести всё это великолепие в любую независимую лабораторию; Вам там всё это подавят и вынесут вердикт — соответствует ли бетон заявленной марке или не соответствует. Впрочем, не обязательно ждать 28 дней, для этого существуют промежуточные стадии твердения в возрасте 3, 7, 14 суток. В течение первых 7 дней бетон набирает около 70% расчётной прочности.

Какие нюансы могут возникнуть при заборе и хранению проб-кубиков:

-

Не разбавляйте водой смесь в автобетоносмесителе. -

Берите пробы непосредственно с лотка бетоносмесителя. -

Тщательно уплотняйте бетонный раствор в формах штыкованием (картошка-пюре) -

Храните пробы в надлежащих условиях: не на солнце и не на печке. Лучше в прохладном подвале, или просто в тени.

Вот и всё про кубики. Если Вы вдруг забыли взять пробы, а знать, что у Вас всё в порядке хотелось бы, — обратитесь в независимую лабораторию, которая может провести замер прочности на месте. Для этого существуют так называемые неразрушающие методы исследования прочности: проверка методами ударного импульса прибором склерометром. В народе называется — простучать бетон. Также используются ультразвуковые и иные методы определения прочности.

Если Вы вдруг забыли взять пробы, а знать, что у Вас всё в порядке хотелось бы, — обратитесь в независимую лабораторию, которая может провести замер прочности на месте. Для этого существуют так называемые неразрушающие методы исследования прочности: проверка методами ударного импульса прибором склерометром. В народе называется — простучать бетон. Также используются ультразвуковые и иные методы определения прочности.

Продторгсервис предлагает купить бетон с доставкой по Чувашии и Марий эл.

Классификация бетона по назначению — обычные и специальные бетоны

Главная » Виды бетона. Классификация бетона » Классификация бетона по назначению — обычные и специальные бетоны

В соответствии с областью применения бетоны делятся на две основные группы: обычные и специальные. Обычные бетоны применяются в гражданском строительстве, производстве ЖБИ и ЖБК. Специальные бетоны предназначены для эксплуатации в особенных условиях: при повышенной влажности, сверхвысокой температуре, под воздействием кислот или радиоактивного излучения.

Гидротехнический бетон — специальный бетон, применяющийся при строительстве дамб, плотин, мостов, систем водопровода и канализации, мелиорационных каналов и других объектов, эксплуатация которых проходит в условии повышенной влажности. Закономерно, что гидротехнические бетоны должны обладать высокой водостойкостью (сохранять свою структуру при длительном контакте с водой, не разбухать, сохранять прочность, предохранять арматуру от коррозии) и водонепроницаемостью (не пропускать воду, в том числе и под давлением). Такой товарный бетон должен иметь высокую морозостойкость (сохранять прочность после многочисленных циклов замораживания-оттаивания), быть химически нейтральным.

Водоцементное соотношение, обеспечивающие водонепроницаемость и морозостойкость бетона

| Условия эксплуатации бетона | Железобетонные конструкции | Бетонные и малоармированные конструкции | ||

| в морской воде | в пресной воде | в морской воде | в пресной воде | |

| В частях сооружений, расположенных в зоне переменного уровня воды в суровых климатических условиях со среднемесячной температурой ниже 15°С | 0,5 | 0,55 | 0,55 | 0,6 |

| В умеренных и мягких климатических условиях со среднемесячной температурой соответственно от -5 до -15 и 0 до-5°С | 0,55 | 0,6 | 0,6 | 0,65 |

| В частях сооружений подводной зоны: | ||||

| напорных | 0,55 | 0,6 | 0,6 | 0,65 |

| безнапорных | 0,6 | 0,65 | 0,65 | 0,65 |

| В надводных частях сооружений | 0,65 | 0,65 | 0,7 | 0,7 |

Требования к гидротехническому бетону достаточно высоки, так что изготовление полностью монолитных конструкций было бы дорого. Чаще всего, при строительстве одного объекта используются три разных типа гидротехнического бетона. Первый тип — подводный бетон — находится под водой всё время эксплуатации, в качестве вяжущего для этого бетона используются портландцементы, шлакопортландцементы или пуццолановые цементы. В самых сложных условиях находится бетон переменного уровня воды, он, будучи постоянно влажным, подвергается многократным перепадам температуры — замерзает и оттаивает, высыхает и снова намокает. Этот участок гидротехнической конструкции готовится из наиболее ответственных материалов: применяется только качественный портландцемент или шлакопортландцемент с обязательным введением в состав пластифицирующих добавок. Надводный бетон с водой не контактирует, так что может быть изготовлен на любых видах цемента.

Чаще всего, при строительстве одного объекта используются три разных типа гидротехнического бетона. Первый тип — подводный бетон — находится под водой всё время эксплуатации, в качестве вяжущего для этого бетона используются портландцементы, шлакопортландцементы или пуццолановые цементы. В самых сложных условиях находится бетон переменного уровня воды, он, будучи постоянно влажным, подвергается многократным перепадам температуры — замерзает и оттаивает, высыхает и снова намокает. Этот участок гидротехнической конструкции готовится из наиболее ответственных материалов: применяется только качественный портландцемент или шлакопортландцемент с обязательным введением в состав пластифицирующих добавок. Надводный бетон с водой не контактирует, так что может быть изготовлен на любых видах цемента.

Массивные гидротехнические конструкции не обязательно монолитно-бетонные, часто бетонной является только оболочка (мощность которой достигает трёх метров), а внутренний слой может заливаться менее ответственными бетонами или заполняться отсыпкой с уплотнением.

Морозостойкость гидротехнического бетона допустима в диапазоне от F50, до F300 (и выше). В лабораторных условиях морозостойкость рассчитывается таким образом: образцы бетона замораживаются (до – 15°C) и оттаивают (+5 — + 20°C). После завершения испытания образцы проверяются механической нагрузкой, успешный бетонный кубик должен утратить не более 15% от изначального показателя по прочности.

Водонепроницаемость гидротехнического бетона допустима от W2 до W12. Показатель водонепроницаемости зависит от того, какое давление воды способен выдержать образец бетона, прежде чем пропустить воду.

Назначение марки бетона по водонепроницаемости

| Напорный градиент Н/В |

До 5

|

От 5 до 10

|

От 10 до 12

|

12 и более

|

|

Марка бетона по водонепроницаемости

|

W4

|

W6

|

W8

|

W12

|

Химическая стойкость бетона не имеет единиц измерения. Так как для гидротехнических бетонов этот показатель крайне важен, при их производстве используются сульфатостойкие цементы со специальными добавками.

Так как для гидротехнических бетонов этот показатель крайне важен, при их производстве используются сульфатостойкие цементы со специальными добавками.

Жаростойкие бетоны. Чаще всего применяются при возведении промышленных объектов и агрегатов: при футеровке печей, облицовке котлов, при возведении дымовых труб ТЭЦ, в металлургическом производстве и т.д. При воздействии сверхвысоких температур в структуре бетона происходит ряд химических процессов, результатом которых становится обезвоживание кристаллогидратов и разложение гидроскида кальция, в результате реакции образуется СаО (оксид кальция). По мере остывания, влага снова приникает в объём бетона и оксид кальция гидратируется с резким увеличением объёма, структура бетона при этом разрушается, образуются многочисленные трещины. Наиболее эффективное средство предотвращения такого сценария — приготовление раствора бетона на тонкоизмельчённых материалах с добавлением активного кремнезёма.

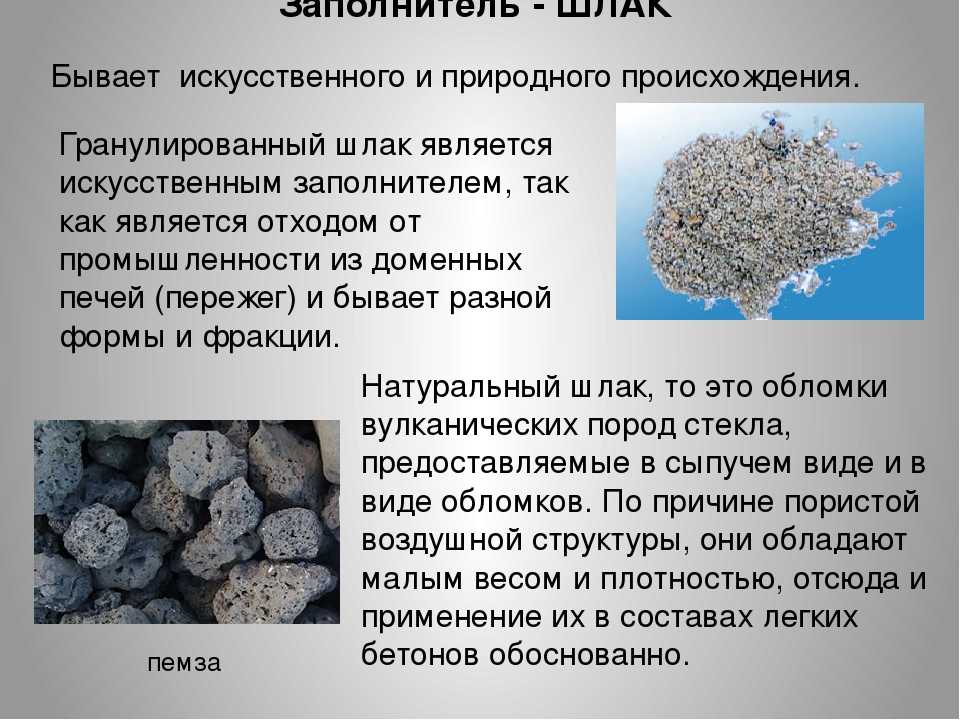

В качестве огнеупорных бетонов применяются различные составы. Большое распространение получили бетоны на основе портландцемента с активными минеральными добавками (пемза, доменные гранулированные шлаки, зола). Целесообразно использование шлакопортландцемента, который изначально содержит некоторые из перечисленных добавок. Компоненты такого бетона широко распространены, что положительно сказывается на стоимости. С другой стороны, использование портландцементов в качестве жаростойких связано с некоторыми ограничениями. Во-первых, предел температуры, которую способен переносить такой бетон — 700°C. Во-вторых, бетоны на основе портландцементов подвергаются кислотной коррозии (источником которой может стать сернистый ангидрит в дымовых трубах).

Большое распространение получили бетоны на основе портландцемента с активными минеральными добавками (пемза, доменные гранулированные шлаки, зола). Целесообразно использование шлакопортландцемента, который изначально содержит некоторые из перечисленных добавок. Компоненты такого бетона широко распространены, что положительно сказывается на стоимости. С другой стороны, использование портландцементов в качестве жаростойких связано с некоторыми ограничениями. Во-первых, предел температуры, которую способен переносить такой бетон — 700°C. Во-вторых, бетоны на основе портландцементов подвергаются кислотной коррозии (источником которой может стать сернистый ангидрит в дымовых трубах).

Бетоны на жидком стекле напротив отлично переносят воздействие кислот. Их температурный предел достигает 1000°С.

Высокоглинозёмный цемент также может использоваться при производстве жаропрочного бетона. Содержание глинозёма в таком бетоне должной быть не ниже 65% (лучше 80%), также рекомендуется уделять внимание материалу заполнителя. Бетон на высокоглинозёмном бетоне может выдержать до 1580°С, а при использовании огнеупорного заполнителя — до 1700°С.

Бетон на высокоглинозёмном бетоне может выдержать до 1580°С, а при использовании огнеупорного заполнителя — до 1700°С.

Отлично зарекомендовали себя бетоны на основе фосфатных связующих. Помимо высокого температурного предела (1700°С) они имеют высокую устойчивость к истиранию. Следует учитывать небольшую усадку этих бетонов после первого прокаливания.

Большое значение при производстве огнеупорного бетона имеет заполнитель. При этом важна равномерность температурного расширения заполнителя во всём объёме конструкции.

При температуре менее 700°С допустимо использовать бескварцевые и пористые горные породы (габбро, сиенит, диорит, пемзу и ли туфы).

При расчете на температурный потолок до 900°С в качестве крупного заполнителя выступают стабильные доменные шлаки или бой глиняного кирпича.

Специализированные огнеупорные материалы входят в состав наиболее стойких бетонов, рассчитанных на температуру до 1700°С. Крупным заполнителем в таких бетонах является хромированная руда, бой шамотных, хроммагнезитовых и прочих огнеупорных изделий.

Крупным заполнителем в таких бетонах является хромированная руда, бой шамотных, хроммагнезитовых и прочих огнеупорных изделий.

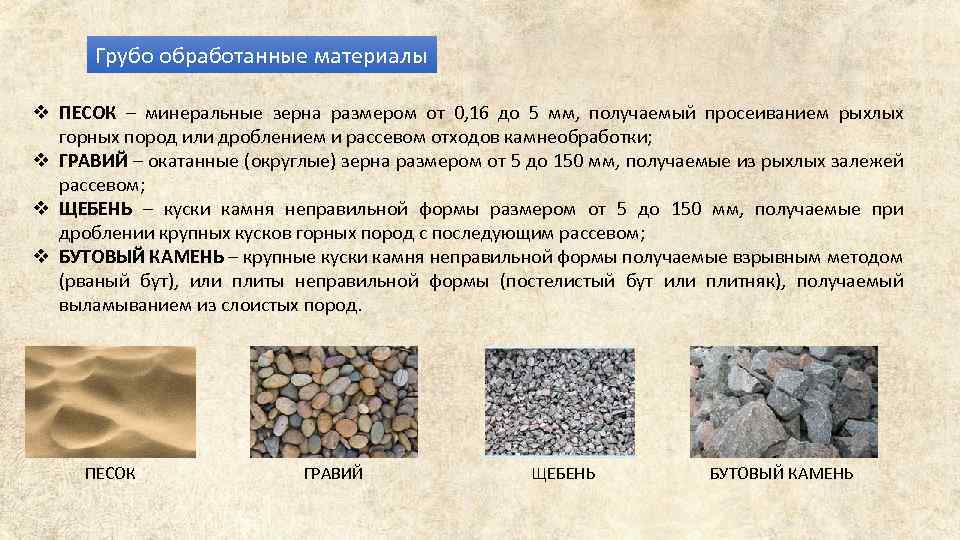

Кислотоупорный бетон. Наиболее популярным вяжущим веществом при производстве кислотоупорных бетонных смесей является жидкое стекло (силикат натрия или калия) в сочетании со специальными отвердителями (кремнефтористый натрий). Для повышения плотности в состав смеси вводятся минеральные порошки (молотый андезит, базальт, кварц и другие измельчённые кислотостойкие породы). В качестве мелкого заполнителя применяются кварцевые пески, крупный заполнитель — гранитный щебень.

Технология укладки кислотостойкого бетона несколько сложнее в сравнении с обычными цементными бетонами. Сначала отвердитель смешивается с минеральным порошком, затем вводятся заполнители, последним добавляется вяжущее. Твердение должно происходить в тёплой и сухой воздушной среде (не ниже 10°С), желательно смесь прогреть при температуре не менее 80°С в течении 5-8 часов. Рекомендуется окислить конструкцию после окончательного затвердения — смочить раствором соляной или серной кислоты.

Рекомендуется окислить конструкцию после окончательного затвердения — смочить раствором соляной или серной кислоты.

Примерные составляющие кислотоупорного бетона

| Составляющие | Кислотоупорный бетон на жидком стекле, кг/м3 | Кислотоупорный бетон на жидком стекле с полимерными добавками (силикатполимербетон), кг/м3 | ||||

| состав 1 | состав 2 | состав 1 | состав 2 | состав 3 | состав 4 | |

| Щебень фракций, мм: | ||||||

| андезитовый 5-10 | 370 | 150 | 160-200 | 170 | — | — |

| кварцевый 10-20 | 680 | 300 | 280-320 | 340 | — | — |

| гранитный 20-40 | — | 660 | 520 | 510 | 800 | 1200 |

| Песок кварцевый фракции 0,15-5 мм | 525 | 525 | 630 | 560 | 600 | 570 |

| Тонкомолотый наполнитель — андезитовая мука (тонкого помола менее 0,15) | 525 | 525 | 400 | 500 | 400 | 360 |

| Жидкое стекло удв.  1,4 — 1,42×104 Н/м3 1,4 — 1,42×104 Н/м3 | 300 | 300 | 230-250 | 215 | 300 | 280 |

| Кремнефтористый натрий | 45 | 45 | 35-37 | 31 | 50 | 42 |

| Фуриловый спирт | — | — | 8-14 | — | 10 | 8,4 |

| Полимерный компаунд | — | — | — | 13 | — | — |

| Сульфенол | — | — | — | — | — | 0,56 |

| ГКЖ 10(11) | — | — | — | — | 2 | — |

| Катапин | — | — | — | — | — | 0,84 |

При правильном подборе компонентов, кислотоустойчивые бетоны могут достигать по прочности на сжатие 200 кг/см². Правильно приготовленный кислотоупорный бетон стоек к воздействию концентрированных кислот (кроме НF), а вот вода способна привести изделие из такого бетона в негодность в течение 5-10 лет, щелочные растворы справятся с этой задачей ещё быстрее.

Правильно приготовленный кислотоупорный бетон стоек к воздействию концентрированных кислот (кроме НF), а вот вода способна привести изделие из такого бетона в негодность в течение 5-10 лет, щелочные растворы справятся с этой задачей ещё быстрее.

В промышленности кислотоупорные бетоны применяются как альтернатива более дорогим материалам: свинцовым пластинам, тёсанному природному камню, кислотоупорной керамике. Применяется для защиты конструкций и сооружений от воздействия агрессивных сред, часто металлические и железобетонные конструкции покрываются слоем кислотоупорного бетона. Привычная сфера применения — строительство ёмкостей и резервуаров в химической промышленности, из кислотостойкого бетона изготавливается специализированная облицовочная плитка.

Бетон, предназначенный для защиты от радиоактивного воздействия. Как и все виды бетонов, ориентированных на возведение защитных конструкций, он должен обладать высокими показателями по прочности (не только на сжатие, но и на растяжение). Также важны высокая плотность и содержание водорода (в виде воды, связанной с вяжущим).

Также важны высокая плотность и содержание водорода (в виде воды, связанной с вяжущим).

В качестве вяжущего для бетонов этого класса себя превосходно зарекомендовал портландцемент (допустимо применение шлакопортландцемента). Учитывая, что конструкции для защиты от излучения компактными не бывают, необходимо чтобы используемый цемент выделял как можно меньше тепла при твердении.

На роль заполнителя в этом случае претендует широкий список тяжёлых материалов, точный состав устанавливается специалистами при расчете каждой индивидуальной конструкции. Для особенно тяжёлых растворов заполнителем могут служить насыщенные железные руды (магнетит или гематит с содержанием Fe не менее 60%). Если необходимо повысить содержание связанной воды в составе, используется бурый железняк (лимонит). В качестве мелкого заполнителя могут фигурировать баритовые руды или барит (содержание сульфата бария не менее 80%).

Нередко применение металлических заполнителей — лимонитового или кварцевого песка, а также чугунной и свинцовой дроби. Свинцовая дробь дорогая, применяется чаще всего при заделке отверстий в конструкциях и на участках, где требуется повышенная защищённость. Плотность бетона на металлическом заполнителе доходит до 6000 кг/м³.

Свинцовая дробь дорогая, применяется чаще всего при заделке отверстий в конструкциях и на участках, где требуется повышенная защищённость. Плотность бетона на металлическом заполнителе доходит до 6000 кг/м³.

Эксплуатация бетонных защитных сооружений сопряжена с воздействием высоких температур. Неравномерный прогрев вызывает напряжения внутри конструкции, чтобы сдерживать их используемый бетон должен иметь высокую марку по прочности на растяжение, а вот усадку напротив минимальную. Бетонные конструкции, расположенные в непосредственной близости от работающего ядерного реактора должен обладать большим потенциалом жаропрочности, поскольку функционирование реактора в аварийном режиме сопряжено с выделением экстремальных температур.

РУКОВОДСТВО ПО ИДЕНТИФИКАЦИИ РАЗЛИЧНЫХ ТИПОВ ВЯЖУЩИХ

РАЗЛИЧНЫЕ ТИПЫ ВЯЖУЩИХ

Различные типы вяжущих обычно образуются в результате обжига известняка. В зависимости от чистоты известняка и температуры, при которой известняк обжигают, получают разные виды вяжущих. Вяжущие обычно подразделяются на две большие группы:

Вяжущие обычно подразделяются на две большие группы:

1. Воздушные вяжущие: отверждение при контакте с воздухом (карбонизация)

2. Гидравлические вяжущие: твердение во влажной среде (гидратация)

ТЫСЯЧИ ЛЕТ НАЗАД

используется сегодня. Эта известь затвердевает при контакте с углекислым газом (CO2) в воздухе. Эта известь получается путем прокаливания чистого известняка – без следов глины или силикатов – при низких температурах (около 850 C°). Это связующее имеет белый цвет и придает строительным растворам такие свойства, как очень хорошая адгезия, а также отличная гибкость. Поскольку чистая известь вступает в реакцию при контакте с воздухом, эта известь обладает свойствами самовосстановления. Недостатком этого связующего является то, что оно остается растворимым в воде и требует длительного периода созревания. По этой причине сегодня очень редко в качестве связующего используется только чистая известь. В настоящее время он в основном используется с добавлением портландцемента.

С 25 ГОДА до н.э. ПО 475 г. н.э.

» НЕНАТУРАЛЬНАЯ ГИДРАВЛИЧЕСКАЯ ИЗВЕСТЬ

Использование так называемой неприродной гидравлической извести началось очень давно. В основном это чистая известь с добавлением пуццолана, подобного глине, чтобы придать чистой извести гидравлические свойства и, таким образом, сделать вяжущее менее растворимым в воде. Ненатуральная гидравлическая известь была типом вяжущего вещества, которое римляне использовали, среди прочего, для строительства своей системы канализации.

ПРИБЛИЗИТЕЛЬНО 1760

» ПРИРОДНАЯ ГИДРАВЛИЧЕСКАЯ ИЗВЕСТЬ

Работа Джона Смитона помогла определить, что некоторые известняки естественным образом затвердевают при контакте с водой. Более высокие температуры прокаливания в дополнение к содержанию в глине или силикате некоторых известняков делают это возможным. Таким образом, природную гидравлическую известь получают путем обжига известняка, содержащего следы глины и/или силикатов. Мы различаем 3 вида натуральной извести. Известняки NHL 2, NHL 3,5 и NHL 5. Именно соотношение глины и силиката определяет, является ли известняк слабогидравлическим (NHL 2), умеренно гидравлическим (NHL 3,5) или сильно гидравлическим (NHL 5).

Мы различаем 3 вида натуральной извести. Известняки NHL 2, NHL 3,5 и NHL 5. Именно соотношение глины и силиката определяет, является ли известняк слабогидравлическим (NHL 2), умеренно гидравлическим (NHL 3,5) или сильно гидравлическим (NHL 5).

Известно, что натуральная гидравлическая известь обладает более высокой прочностью на сжатие, чем чистая известь. Кроме того, гидравлическая известь более устойчива к солям и менее растворима в воде, чем чистая известь.

ПРИМЕРНО 1820

» ПРИРОДНЫЙ ЦЕМЕНТ

В Северной Америке при поиске источника собственной натуральной гидравлической извести, особенно для строительства канала Эри в штате Нью-Йорк, был обнаружен природный цемент. Натуральный цемент производится из известняка, содержащего высокий процент глины (30% и более).

Широко используемый в конце 19 века натуральный цемент, производимый в Америке, обычно имеет цвет охры, который отличается от светло-желтого цвета натурального цемента, производимого в Европе.

В таких проектах, как опоры Бруклинского моста, основание Статуи Свободы или Монумент Вашингтона, использовался натуральный цемент. Следовательно, если при восстановлении кладки, построенной после 1820 года, и раствор цвета охры, скорее всего, исходным связующим веществом был натуральный цемент.

Растворы, изготовленные из природного цемента, быстрее набирают прочность на сжатие и обеспечивают более высокую прочность на сжатие, чем растворы, изготовленные из гидравлической извести.

ИЗ 1920

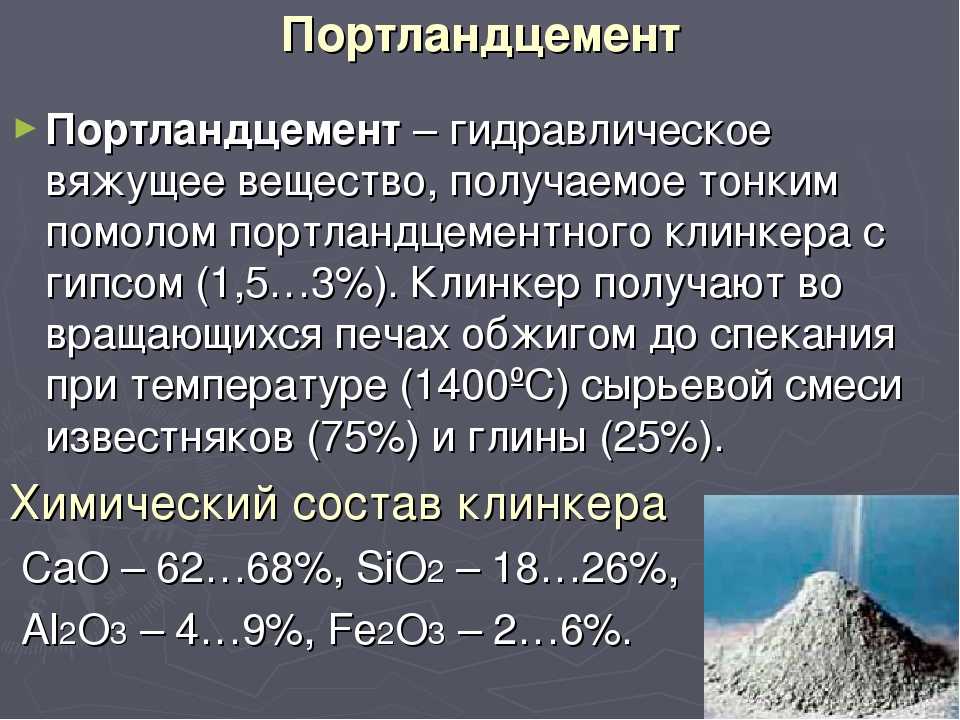

» ПОРТЛАНД ЦЕМЕНТ

Хотя портландцемент был запатентован в 1824 году, примерно в 1920 году портландцемент превзошел другие вяжущие в растворе. Портландцемент добавляли в чистую известь, чтобы придать ей гидравличность и, следовательно, ускорить время отверждения. Портландцемент — первое вяжущее вещество, не встречающееся в естественном состоянии и использованное в составе строительных растворов.

С момента появления на рынке в начале 1920-х годов и до настоящего времени портландцемент претерпел множество модификаций. Способ производства портландцемента настолько сильно изменил физические свойства вяжущего, что единственное, что осталось общего между первым портландцементом и современным портландцементом, — это название.

Способ производства портландцемента настолько сильно изменил физические свойства вяжущего, что единственное, что осталось общего между первым портландцементом и современным портландцементом, — это название.

Портландцемент обладает очень высокой прочностью на сжатие, низкой паропроницаемостью и недостаточной гибкостью для данного типа работ. Поэтому использование портландцемента при реставрации исторического здания следует рассматривать только в крайнем случае.

ВРЕМЕНИ ВТОРОЙ МИРОВОЙ ВОЙНЫ

» КЛАДОЧНЫЙ ЦЕМЕНТ

Кладочный цемент – это первое вяжущее вещество, которое не содержит извести. В основном он состоит из портландцемента, известняковой пыли и других добавок, выбранных для имитации удобоукладываемости, естественной для чистой извести. Следует избегать использования кладочного цемента в проектах реставрации, поскольку он имеет физические свойства, аналогичные портландцементу, и может нанести необратимый ущерб оболочке здания.

*Различные опубликованные описания предназначены только для информационных целей. Основа этого документа состоит в том, чтобы обучить читателя подробным описаниям, не представляя себя в качестве полных и абсолютных истин. Даты и характеристики связующих, упомянутых выше, предназначены в качестве руководства для читателя. Мы осознаем тот факт, что у каждого связующего есть свои особенности. Все указанные даты даны как информация об истории переплетов, доступных в Канаде.

В чем на самом деле разница между бетоном и цементом — EKA Concrete

Довольно часто говорят о бетоне и цементе, как будто это одно и то же, хотя это два разных строительных материала. Однако бетон не может быть сделан без цемента, и это главное различие между ними. Цемент — это, по сути, связующее вещество, мелкий порошок, который при смешивании с водой помогает соединить композиционные материалы, используемые для изготовления бетона.

Что такое бетон?

Бетон состоит из заполнителей, таких как песок или щебень, смешанных с цементом и водой. Цемент и вода образуют пасту, которая покрывает и связывает заполнитель, при этом вода вызывает химическую реакцию, называемую гидратацией, которая создает отверждение, затвердевающее бетон. При затвердевании бетон образует прочный и долговечный строительный материал, который можно использовать в самых разных проектах, от подъездных дорог и строительства домов до гигантских плотин и небоскребов.

Цемент и вода образуют пасту, которая покрывает и связывает заполнитель, при этом вода вызывает химическую реакцию, называемую гидратацией, которая создает отверждение, затвердевающее бетон. При затвердевании бетон образует прочный и долговечный строительный материал, который можно использовать в самых разных проектах, от подъездных дорог и строительства домов до гигантских плотин и небоскребов.

Ключевым моментом является смешивание компонентов и соотношение заполнителя, воды и цемента. Если используется слишком мало воды, с бетонной смесью может стать трудно работать, а если используется слишком много воды, конечный продукт может быть ослаблен. Тем не менее, количество используемого заполнителя также очень важно, поскольку оно составляет от 60% до 80% бетона. В целом, хороший заполнитель будет содержать камни разных размеров, но с определенным средним и максимальным размером.

Бетон можно либо заливать непосредственно в нужное место, чтобы создать фундамент или настил для нового здания, либо из бетонной смеси можно формовать строительные блоки или плиты, используя формы в соответствии с требованиями проекта. Смесь будет залита в форму до того, как произойдет химическая реакция, чтобы смесь затвердела до необходимой формы.

Смесь будет залита в форму до того, как произойдет химическая реакция, чтобы смесь затвердела до необходимой формы.

Что такое цемент?

Цемент представляет собой мелкодисперсное порошкообразное вещество, изготовленное из природных материалов, в том числе известняка, сланца и глины. Составные части нагреваются в печи для создания небольших комочков, известных как «клинкер», которые, в свою очередь, затем измельчаются с добавлением гипса для образования более привычного цементного порошка. Он становится связующим при смешивании этого порошка с водой.

Наиболее часто используемым цементом является портландцемент, получивший свое название из-за сходства готового продукта с портландцементом. Английский каменщик по имени Джозеф Аспдин первым изготовил портландцемент, используя собственную кухонную плиту для нагревания известняка и глины. Он должен был получить патент на свое открытие в 1822 году, но из такого скромного начала должна была сформироваться обширная индустрия.

Портландцемент является гидравлическим цементом, поэтому при добавлении воды начинается химическая реакция, и цемент начинает затвердевать и схватываться. Из-за природы соединений, образующихся в результате этих химических реакций, они нерастворимы в воде, что позволяет им сохранять свою прочность и долговечность даже под водой.

Таким образом, бетон и цемент представляют собой два отдельных материала, используемых в строительной отрасли, хотя цемент является жизненно важным компонентом при производстве бетона. Цемент будет составлять от 10% до 15% бетонной смеси, прежде чем вода свяжет его с заполнителем, составляющим основную часть бетонной смеси. В результате процесс затвердевания продолжается годами, поэтому со временем бетон может укрепляться. Портландцемент является наиболее распространенным цементом, используемым в процессе.

EKA Concrete — специализированные поставщики бетона на бытовом и коммерческом рынке. Чтобы узнать больше, получить коммерческое предложение или разместить заказ, просто свяжитесь с нами сегодня.