Содержание

Мелкозернистый асфальтобетон

Мелкозернистый асфальтобетон

Асфальтобетон – искусственный материал, широко используемый в дорожном строительстве. Он изготавливается путем уплотнения смеси, состоящей из разных пропорций камня (гравия или щебня), песка, связующего битума и минеральных наполнителей. В современном дорожном строительстве пользуется повышенным спросом мелкозернистый асфальтобетон, который широко используется для устройства верхнего слоя дорожного покрытия, укладки тротуаров, спортивных площадок и т. д. Чтобы изучить свойства и характеристики мелкозернистой смеси, надо сравнить ее с другими видами асфальтобетона.

Типы и предназначение асфальтобетона

Универсальный асфальтобетон – это смесь, которая содержит не более 15% асфальта. В ее состав входят дополнительные инертные вещества (тонкодисперсные минеральные добавки), улучшающие показатели и эксплуатационные характеристики состава. Асфальтобетонные смеси используют при строительстве дорог, так как они выдерживают значительные механические нагрузки, отличаются прочностью и долговечностью.

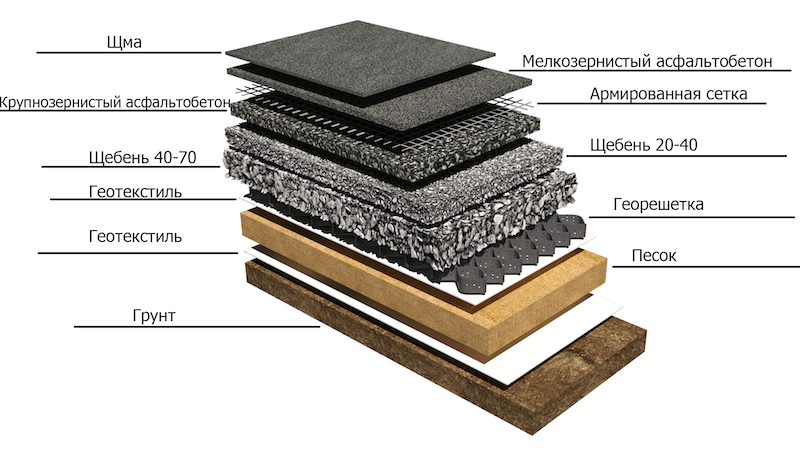

Благодаря составляющим компонентам, этот стройматериал может подвергаться укатке и уплотнению с целью повышения прочности. Асфальтобетон разделяют на крупнозернистый, среднезернистый и мелкозернистый. Разные типы дорожного асфальтобетона отличаются между собой количеством основного заполнителя (гравия, щебня, песка). Для создания крупнозернистого используют щебень размером до 40 мм, среднезернистого – до 25 мм, мелкозернистого – до 20 мм.

Невозможно точно определить, какой асфальтобетон лучше. Каждый тип имеет свое предназначение в дорожном строительстве:

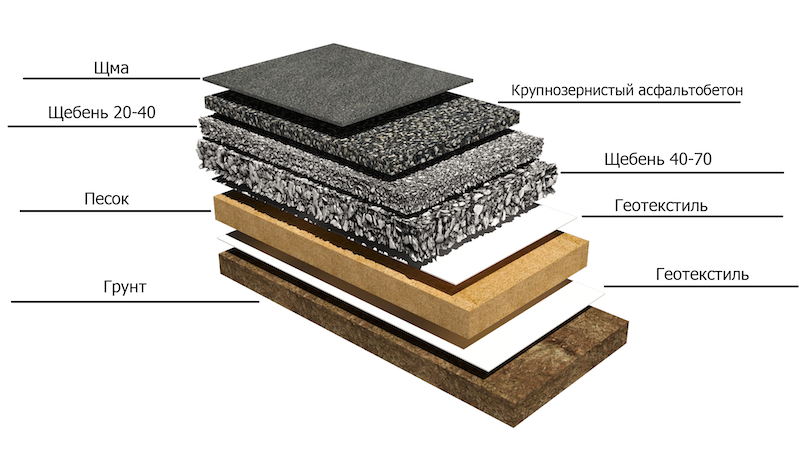

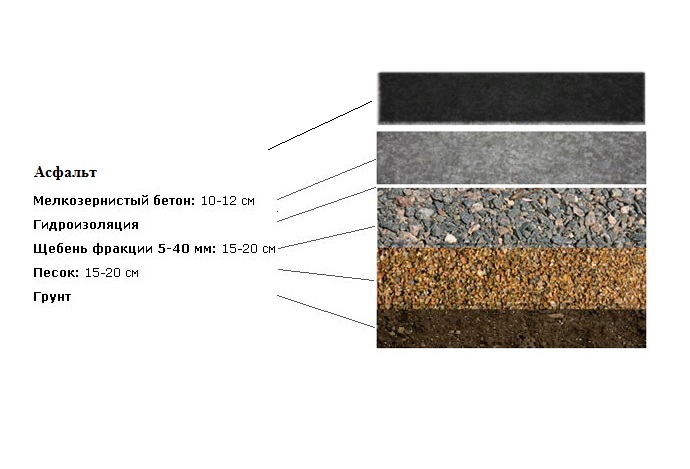

- Крупнозернистый асфальтобетон обычно используется для обустройства нижнего слоя дороги. В составе смеси имеется щебень размером до 0,4 см.

- Среднезернистый асфальтобетон применяется для укладки однослойных дорожных покрытий или для создания верхнего слоя двухслойного полотна.

Один из основных компонентов асфальтобетонной смеси этого типа – щебень размером до 0,25 см.

Один из основных компонентов асфальтобетонной смеси этого типа – щебень размером до 0,25 см. - Мелкозернистый асфальтобетон отличается высокой сопротивляемостью к атмосферным и механическим воздействиям. Поэтому его часто используют для устройства автомобильных трасс с интенсивным движением и укладки верхнего слоя в двухслойных дорожных покрытиях. Щебень, содержащийся в составе смеси, имеет размеры 0,5-2 см.

Нижний слой дорожного покрытия выполняет функцию основания и применяется для выравнивания чернового полотна. Он должен быть прочным и более жестким, поэтому для создания асфальтобетонной смеси используют зерна с крупной фракцией. Верхние слои отвечают за гладкость и идеальную форму полотна. Для их устройства оптимально подходит асфальтная смесь, содержащая мелкие зерна заполнителя.

В зависимости от климатической зоны и предназначения дорожное покрытие должно выдерживать разные механические и температурные нагрузки. Асфальтобетон не должен плавиться при высокой температуре воздуха и застывать при низких показателях. В зависимости от особенностей укладки и застывания асфальтные смеси делятся на холодные и горячие.

В зависимости от особенностей укладки и застывания асфальтные смеси делятся на холодные и горячие.

Важная информация! Горячий асфальтобетон перед укладкой нагревают до 100-120C, а холодный остается вязким при обычной температуре воздуха. Его укладывают при температуре не ниже -10C.

Для устройства дорожных покрытий облегченного типа в строительстве используют асфальтобетон холодного типа с мелкими фракциями. Этот стройматериал изготавливается с применением мелкозернистого или песчаного заполнителя.

Полезный совет! Не рекомендуется самостоятельно создавать мелкозернистый асфальтобетон в домашних условиях, так как этот процесс требует соблюдения точных пропорций.

Особенности изготовления

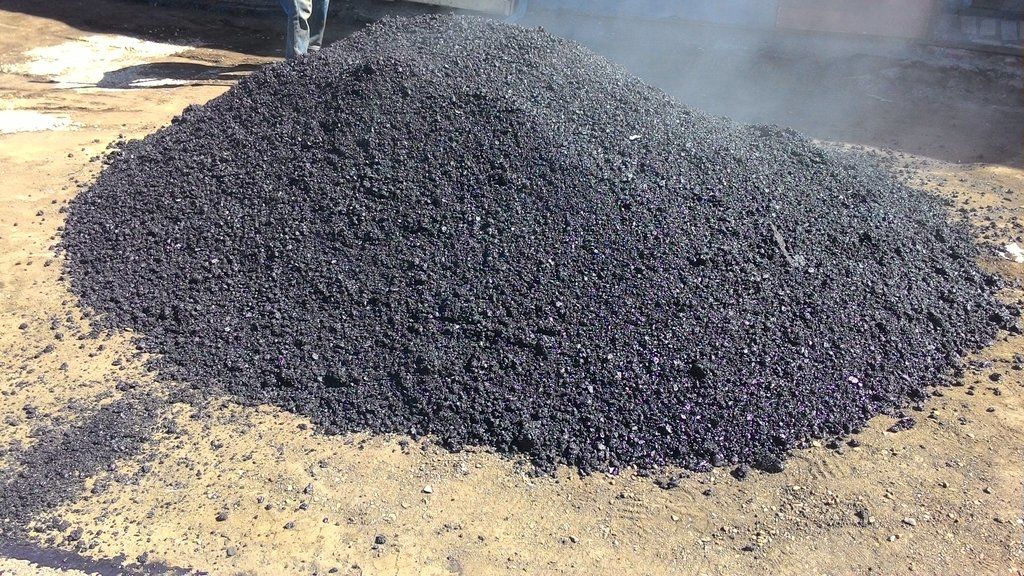

Мелкозернистые асфальтные смеси изготавливаются на специализированных заводах, а их укладка выполняется при помощи техники, с использованием специальных способов. Этот стройматериал обычно доставляется на объект при помощи спецтранспорта, так как некоторые асфальтобетонные смеси требуют непрерывного подогрева.

Важная информация! Объемный вес готового мелкозернистого асфальтобетона зависит от пропорций составляющих элементов. Стройматериал представлен производителями в нескольких вариантах, которые отличаются комбинацией смеси или наличием дополнительных компонентов.

Главная задача производителя – при изготовлении мелкозернистого асфальтобетона надо определиться с фракцией наполнителя. Обычно для этого используется определенное количество щебенки, диаметр которой не превышает 20 мм. Правильно подобранные пропорции позволяют обеспечить требуемый удельный вес готового мелкозернистого асфальтобетона.

Также в асфальтобетонную смесь добавляют нужное количество сыпучих веществ, например, шлак или песок. От этого компонента зависит густота и тягучесть состава. Инструкция, по которой изготавливают асфальтобетон, содержит этап добавления связывающего вещества. Им является гудрон, получаемый в результате перегонки нефти.

Полезный совет! Обычно производители изготавливают на специализированном предприятии 2-3 вида асфальта, которые оптимально подходят для конкретных климатических условий.

При крупном заказе они могут внести изменения в состав асфальтобетонной смеси.

Характеристики мелкозернистого асфальтобетона

Еще несколько десятилетий назад асфальтобетонная смесь, содержащая мелкие фракции, плохо переносила перепады температур, перемену влажности и воздействие солнечных лучей. Современные производители решили эту проблему путем использования специальных присадок. Поэтому сегодня асфальтобетон этого типа широко используется при строительстве дорог разного предназначения.

Одно из основных преимуществ этого стройматериала – мелкозернистый и другие типы асфальтобетона укладываются без использования дорогостоящих процессов. В отличие от асфальтобетонной смеси для устройства дорожного покрытия из железобетонных плит применяется резка стройматериала алмазными кругами.

Полезный совет! Заказывая мелкозернистый асфальтобетон на производстве, необходимо потребовать от изготовителя сертификат качества. В документе должны быть необходимые характеристики на конкретную партию продукции.

Наиболее прочные, износостойкие и долговечные – щебенистые смеси, используемые для устройства взлетно-посадочных полос аэродромов и твердых покрытий трасс с интенсивным движением. Прочность дорог из гравийных смесей ниже за счет того, что гладкая поверхность гравия имеет свойство уменьшать силы адгезии, которые удерживают его в асфальтобетоне. Менее прочные – смеси из природного песка. Они используются для устройства пешеходных зон и покрытия дорог с неинтенсивным движением.

Область применения

Асфальтобетон – стройматериал с отличными прочностными характеристиками, поэтому он широко применяется для устройства долговечного твердого покрытия автодорог, пешеходных зон, рулежных дорожек аэродромов и взлетно-посадочных. Каждый из компонентов в составе смеси играет определенную роль и помогает придать асфальтобетону свойства, позволяющие применять его при устройстве твердых дорожных покрытий:

- Битум (модифицированный, натуральный).

Он выполняет функцию органического вяжущего и склеивает между собой твердые компоненты асфальтобетонной смеси, предотвращая относительные перемещения. Его получают путем перегонки нефтепродуктов с использованием химического синтеза или добывают из естественных залежей битуминозных пород и асфальта.

Он выполняет функцию органического вяжущего и склеивает между собой твердые компоненты асфальтобетонной смеси, предотвращая относительные перемещения. Его получают путем перегонки нефтепродуктов с использованием химического синтеза или добывают из естественных залежей битуминозных пород и асфальта.

- Мелкий щебень и песок. Использование этих сравнительно недорогих стройматериалов в дорожном строительстве позволяет заполнить пустоты, образующиеся в теле асфальтобетона. Песок и щебень разного размера эффективно повышает механическую прочность, износостойкость и срок службы дорожного покрытия.

- Минеральный порошок. Он эффективно снижает текучесть и расход битума. Его получают путем разлома известняков, доменных шлаков, битуминозных известняков и доломитов. Тонкость помола порошков – до 0,071 мм. Иногда в качестве минеральных порошков используют различные порошкообразные отходы промышленности, например, пыль уноса цементных заводов.

- Мелкозернистый асфальтобетон часто используют для устройства тротуаров и пешеходных зон, так как он стоит намного дешевле тротуарных плит. Также он применяется для выполнения мелких ремонтных работ на дороге, например, для заделки щелей. В военных учебных заведениях это тип асфальтобетона используют для создания плаца и специальных площадок.

Важная информация! Некоторые виды асфальтобетона укладывают при высокой температуре. В этом случае дорожные работы необходимо проводить, учитывая правила техники безопасности.

Дорожные покрытия из асфальтобетона обладают длительным сроком эксплуатации даже при превышении допустимых механических нагрузок. Аналогичными качествами не обладают другие стройматериалы с тем же назначением.

youtube.com/embed/xtiZXYcXVSo» frameborder=»0″ allowfullscreen=»allowfullscreen»/>

В современном строительстве встречаются разнообразные виды стройматериалов, которые сложно заменить, так как они имеют строго определенное предназначение. К незаменимым материалам относится мелкозернистый асфальтобетон для дорожных работ, обладающий отличными прочностными характеристиками. Он востребован для создания дорожного покрытия на площадках, пешеходных зонах и территориях, прилегающих к жилым домам и другим зданиям. Широко используется для устройства верхнего слоя автомобильных дорог при укладке двухслойного дорожного покрытия.

0

Оставьте комментарий! Напишите, что думаете по поводу статьи.x

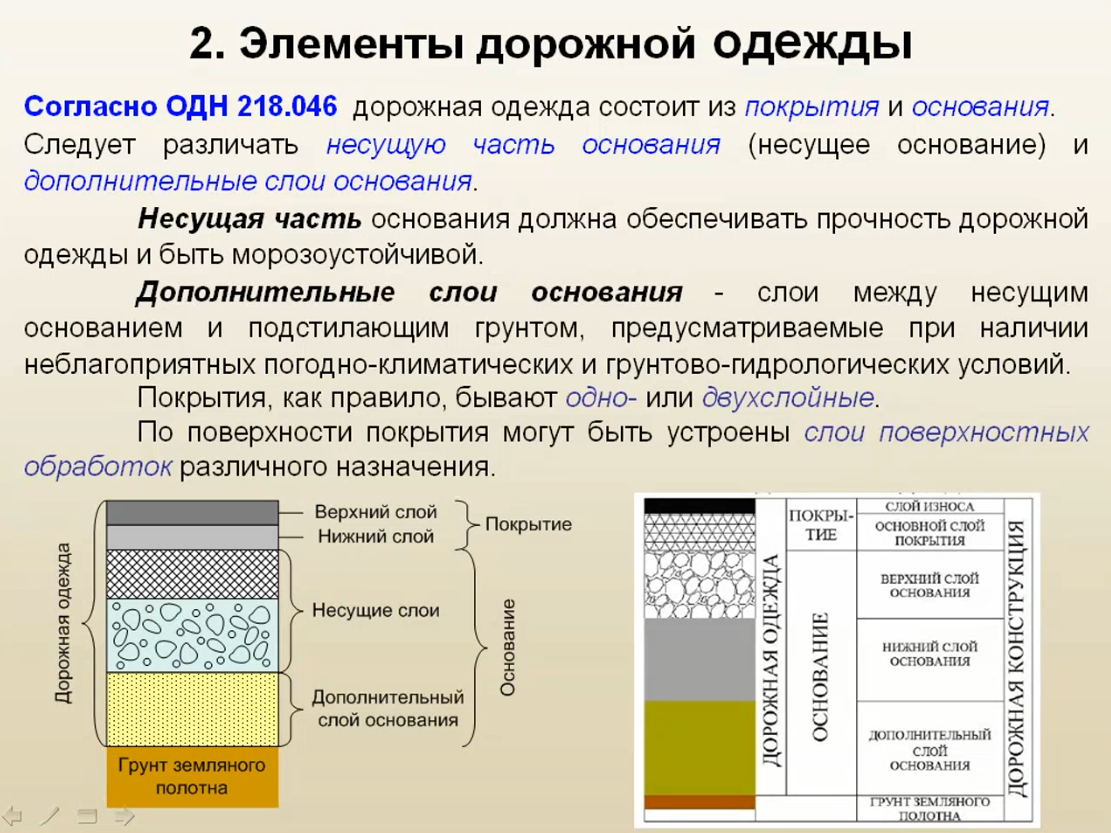

Асфальтобетон: описание,виды,применение,свойства,фото,видео.

Содержание статьи

Асфальтобетонное покрытие — подходящий стройматериал для дорог. Его техническая характеристика позволяет обеспечить гладкость и нужную шероховатость поверхности при помощи выравнивающего асфальтоукладчика. Еще одним преимуществом асфальтобетонной смеси является возможность использования дорожного полотна сразу после укладки. В свою очередь, цементобетон приобретает необходимую структуру только через двадцать восемь дней. Кроме того, теплые асфальтобетонные смеси распределяются равномерным выравнивающим слоем. Такие поверхности легко ремонтировать, мыть, на них долго держится краска.

Еще одним преимуществом асфальтобетонной смеси является возможность использования дорожного полотна сразу после укладки. В свою очередь, цементобетон приобретает необходимую структуру только через двадцать восемь дней. Кроме того, теплые асфальтобетонные смеси распределяются равномерным выравнивающим слоем. Такие поверхности легко ремонтировать, мыть, на них долго держится краска.

Типы и предназначение асфальтобетона

Универсальный асфальтобетон — это смесь, которая содержит не более 15% асфальта. В ее состав входят дополнительные инертные вещества (тонкодисперсные минеральные добавки), улучшающие показатели и эксплуатационные характеристики состава. Асфальтобетонные смеси используют при строительстве дорог, так как они выдерживают значительные механические нагрузки, отличаются прочностью и долговечностью. Благодаря составляющим компонентам, этот стройматериал может подвергаться укатке и уплотнению с целью повышения прочности. Асфальтобетон разделяют на крупнозернистый, среднезернистый и мелкозернистый. Разные типы дорожного асфальтобетона отличаются между собой количеством основного заполнителя (гравия, щебня, песка). Для создания крупнозернистого используют щебень размером до 40 мм, среднезернистого — до 25 мм, мелкозернистого — до 20 мм.

Разные типы дорожного асфальтобетона отличаются между собой количеством основного заполнителя (гравия, щебня, песка). Для создания крупнозернистого используют щебень размером до 40 мм, среднезернистого — до 25 мм, мелкозернистого — до 20 мм.

Невозможно точно определить, какой асфальтобетон лучше. Каждый тип имеет свое предназначение в дорожном строительстве: Крупнозернистый асфальтобетон обычно используется для обустройства нижнего слоя дороги. В составе смеси имеется щебень размером до 0,4 см. Среднезернистый асфальтобетон применяется для укладки однослойных дорожных покрытий или для создания верхнего слоя двухслойного полотна. Один из основных компонентов асфальтобетонной смеси этого типа — щебень размером до 0,25 см. Мелкозернистый асфальтобетон отличается высокой сопротивляемостью к атмосферным и механическим воздействиям. Поэтому его часто используют для устройства автомобильных трасс с интенсивным движением и укладки верхнего слоя в двухслойных дорожных покрытиях. Щебень, содержащийся в составе смеси, имеет размеры 0,5-2 см.

Применение

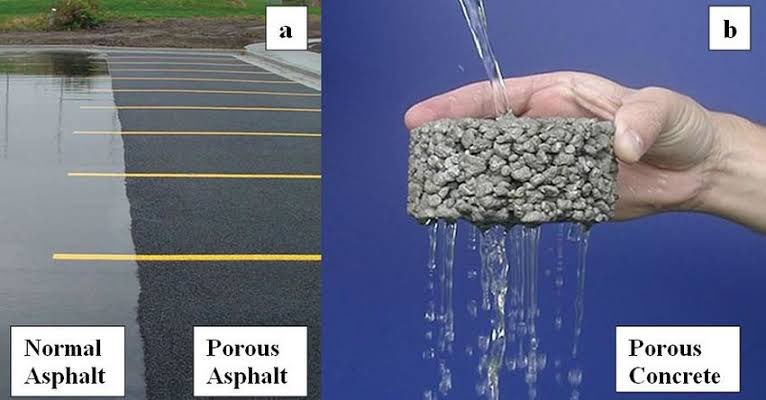

Плотные пористые стройматериалы применяют при укладке слоев дорожного полотна, взлетно-посадочных полос, площадок и других поверхностей. Для этого специалисты используют смеси асфальтобетонные дорожные, аэродромные и асфальтобетон.

Виды

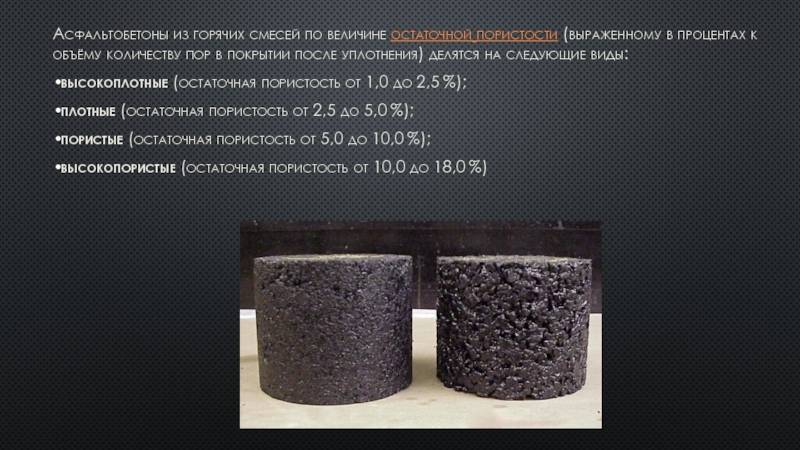

Растворы классифицируют, согласно нескольким параметрам. Классификация зависит от особенностей компонентов, содержащихся в асфальтобетонных смесях. Различают четыре типа растворов. Классификация асфальтобетонных смесей выглядит так:

- По наличию минеральной составляющей. Растворы классифицируют в зависимости от того, какой тип составляющей используется при изготовлении. Существуют разные типы компонентов, входящих в состав асфальтобетонной смеси. Например, для типа А характерно пятидесятипроцентное содержание щебня в растворе.

- По размеру минеральных зерен составы бывают трех типов: песчаная (зерна для песчаной смеси должны быть менее пяти миллиметров), крупнозернистая (зерна менее сорока миллиметров) и мелкозернистая асфальтобетонная смесь (зерна размером менее двадцати миллиметров).

- В зависимости от используемого стройматериала, смесь бывает песчаная, гравийная и щебеночная.

- Температура также влияет на технические характеристики растворов. Классификация производится согласно температуре, которая зафиксирована в то время, когда происходила укладка смеси. Различают две разновидности: горячие асфальтобетонные смеси и теплые асфальтобетонные смеси. В частности, при распределении холодная асфальтобетонная смесь должна иметь температуру около 5°С, горячая – не ниже 120°С.

Марки растворов

На рынке строительных материалов представлены две марки. Первая марка предполагает использование щебня 1000-1200. Для второй марки — применяют щебенку 800-1000. Перед тем как воспользоваться той или иной смесью, необходимо определить ее марку. Горячие составы, которые укладываются при определенной температуре, имеют следующую маркировку (i):

- раствор марка;

- высокоплотные; i;

- плотные;

- А; i, ii;

- Б, В; i, ii, iii;

- Г, Д.

ii, iii;

ii, iii; - пористые i, ii.

Органоминеральные составы

Кроме перечисленных выше классификаций, существуют органоминеральные растворы. Их изготавливают за счет смешивания битума и известняка. Применение плотных составов заключается в ремонте асфальтобетонного дорожного полотна.

Требования к смесям

В соответствии с государственным стандартом, содержание зерен пластинчатой формы в гравии, щебенке не должно превышать следующие значения:

- пятнадцать процентов — для высокоплотных составов и растворов «А»;

- двадцать пять процентов — для материалов Б и Бх;

- тридцать пять процентов — для растворов В и Вх.

Свойства асфальтовых эмульсий

Асфальтовые эмульсии – это дисперсии из очень тонко измельченного битума, находящегося в водной среде. Такие эмульсии характеризуются низкой вязкостью – их используют при температуре окружающей среды, то есть этот материал идеален для строительной отрасли и применяется очень широко. Существует два класса асфальтовых эмульсий: химические (эмульсии со щелочным эмульгатором) и глинистые.

Существует два класса асфальтовых эмульсий: химические (эмульсии со щелочным эмульгатором) и глинистые.

Асфальтовые эмульсии чаще всего применяют при строительстве дорожных покрытий для автострад, устройстве кровельных покрытий, а также в качестве адгезивных и герметизирующих соединений в строительной отрасли.

Одно из главных преимуществ адгезивов и герметиков на битумной основе – их низкая себестоимость. Битум в разы дешевле, чем синтетические полимеры и каучуки, поэтому выгода его применения как в качестве самостоятельного материала, так и в смесях с прочими полимерами, не вызывает никаких сомнений.

При помощи эмульсий осуществляется склеивание, создание покрытий, пропитка поверхностей, создание влагонепроницаемых покрытий, изоляция поверхностей. Используют битумные эмульсии и как адгезивы при укладке кровли,

создании строительных оболочек, изоляции зданий, а также других операциях, требующих осуществление быстрого испарения воды из мест соединений.

Вязкость эмульсии — основной критерий для ее применения. Как правило, при создании покрытия или осуществлении герметизации поверхности необходимо придать эмульсии большую вязкость, чтобы получить пленку необходимой толщины. Асфальтовая эмульсия, которую используют при склеивании слоев оболочки, должна обладать достаточной текучестью, чтобы слой был максимально однородным. Поэтому для получения нужных свойств может быть необходимо разбавить эмульсию водой.

Особенности и основные характеристики асфальта

Чтобы ответить на вопрос, чем отличается асфальт от асфальтобетона, необходимо в отдельности разобраться с каждым из этих материалов.

Люди ассоциируют асфальт с автомобильной дорогой или тротуаром. Материал может быть искусственным или натуральным. Параметр определяется в зависимости от содержания битума который находится в диапазоне от 13 до 75%.

Асфальт – это смесь битума, гравия и песка, которая применяется в строительстве чаще всего. В искусственный вариант добавляют минеральный порошок.

Главное отличие асфальта от асфальтобетона состоит в том, что в последний вариант принято добавлять искусственные компоненты.

Сфера использования асфальта:

- Основное покрытие дорог со средне нагрузкой.

- Благоустройство тротуаров и детских площадок.

- Выравнивание площади дома.

Асфальт может применяться и не по назначению. К примеру, из него делают лавки, печати гравюр и лаков.

Преимущества использования асфальта:

- Влага остается на поверхности. Она не мигрирует по ней, поэтому не может уменьшить плотность. Для уплотняемых асфальтобетонов данное свойство не характерно.

- Асфальт отличается большей адгезией. Асфальтобетон получают посредством воздействия высокой температуры, приводящей к нежелательному спеканию. Дополнительно приходится использовать рулонный материал для повышения гидроизоляции.

Асфальт функционирует как системное покрытие. В нем нет пролетов. Она также применяется для мостовых сооружений.

Асфальт функционирует как системное покрытие. В нем нет пролетов. Она также применяется для мостовых сооружений. - Материал прослужит долго даже при условии постоянной нагрузки. Асфальт не пострадает от воздействия частот разного уровня. Жизненный цикл конструкции напрямую зависит от толщины слоя.

- Демпфирование – колебания автоматически гасятся в поверхности.

- Материал не подвержен коррозии. На его поверхности не могут размножаться бактерии. Он состоит из экологически чистых материалов.

Если стоит выбор асфальтобетон или асфальт, то выбирать нужно после тщательного анализа требований к будущей поверхности. К примеру, первый вариант материала водонепроницаем и более долговечен. Он получил такие свойства благодаря добавлению модифицированных термоэластопластов. Материал по устойчивости в несколько раз превышает битум.

Недостатки использования обычного асфальта:

- Состав прослужит долго только в случае правильного замешивания.

- Для укладки требуется специальная тяжелая техника.

- Высокая себестоимость доставки, погрузки и разгрузки материала.

- Отсутствие сопротивления пластического колебанию. Такая характеристика фиксируется при технических ошибках или отсутствии опыта работы в данной области у строителей.

- Повышенный риск образования трещин в поверхности в холодное время года.

- Повышается хрупкость материала при увеличении температуры воздуха.

Особенности и основные характеристики асфальтобетона

Материал имеет широкую сферу применения. Он ориентирован не только на создание покрытий дорог. Асфальтобетон получают посредством тщательного перемешивания битума и химических компонентов.

Для укрепления смеси добавляют инертные вещества. Они позволяют поверхности не деформироваться даже в случае сильной нагрузки. Асфальтобетон характеризуется твердостью и прочностью. Для повышения данных свойств используется щебень, гравий и песок.

Для повышения данных свойств используется щебень, гравий и песок.

Если рассматривать асфальтобетон, то его главное отличие от асфальта – возможность тщательного уплотнения. Характеристика достигается посредством искусственных добавок. Материал уже полностью уплотнен перед началом работ. Отличие между материалами также заключается в способе укладки и необходимом оборудовании. Без их наличия невозможно начать дорожные работы.

Существуют холодные смеси. Они набирают прочность при остывании поверхности. Затвердевание получается посредством устранения их состава углевода. Он входит в немедленную связь с воздухом и начинает испаряться. Химическая реакция происходит между добавками и битумов. Благодаря этому удается получить прочное покрытие. Оно обладает следующими преимуществами:

- Ремонтные работы производятся в любое время года.

- Ремонт ям не требует наличия специальной тяжелой техники или оборудования.

- Дороге не нужно время для сушки. После окончания работ по ней сразу же пускают транспорт.

- Широкое распространение и ассортимент материала. Для удобства использования производитель фасует смесь в пластиковые мешки. Вес составляет 25 и 30 кг. Это очень удобно, комфортно и выгодно.

- Максимальный срок годности составляет год.

Асфальтобетон характеризуется также рядом недостатков:

- У холодного варианта смеси повышена водонепроницаемость. При использовании горячего варианта показатель снижается в три раза.

- Покрытие страдает от сдвиговых нагрузок. От воздействия образуются волны.

- Высокая стоимость в сравнении с обычным асфальтом.

Что входит в состав асфальтобетона?

Различают несколько типов асфальтобетона, состав которых заметно отличается. В отдельных случаях состав и качества исходных ингредиентов оказываются связанными с методом производства.

В общем виде АБ состоит из трех основных частей: вяжущего, минерального компонента и каменного. Последнее, однако, не касается песчаных модификаций асфальта, где каменная составляющая исключена.

О том, что входит по ГОСТУ в состав холодного, теплого и горячего, мелкозернистого и крупнозернистого асфальтобетона, а также песчаного и пористого, расскажем вам далее.

Вяжущее вещество

В производстве АБ в качестве вяжущего применяют битум. Несколько ранее использовался также деготь, но сегодня от его применения отказались.

Главная особенность этого ингредиента – вязкость. Она должна быть достаточной, чтобы при смешении покрывать щебень или гравий, но недостаточной, чтобы стекать с них. Вяжущее должно обладать приличной стойкостью, чтобы противостоять деформации, но при этом оставаться пластичным и не формировать трещины. Битум рекомендованных марок вполне подходит для этой задачи.

Может использоваться разжиженный битум – праймер, или эмульсия. В первом случае вещество разводят растворителем, во втором – смешивают с водой и эмульгатором. Цель такой операции – обеспечить высокую текучесть битума, что требуется при работе в морозы. Вода и растворитель по мере охлаждения состава испаряются, а битум сохраняет свои качества.

При получении АБ применяют вязкие битумы, свойства которых регулирует ГОСТ 22245, и жидкие – по ГОСТ 11955. Марки битума подбирают исходя из марки, класса асфальта и метода получения – холодная, горячая смесь.

Кроме того, используют и специальные разработки – полимерно-битумные вяжущие, повышающие коэффициент упругости готового покрытия, модифицированные битумы и так далее. Эти варианты регламентирует не ГОСТ, а ТУ.

Количество битума по массе или объему занимает разную долю в разных АБ.

| Вид и тип АБ | Содержание битума, % по массе |

|---|---|

| Горячие | |

| Высокоплотные и плотные | 4,0–6,0 |

| А | 4,5–6,0 |

| Б | 5,0–6,5 |

| В | 6,0–7,0 |

| Г, Д | 6,0–9,0 |

| Пористые | 3,5–5,5 |

| Высокопористые щебеночные | 2,5–4,5 |

| Высокопористые песчаные | 4,0–6,0 |

| Холодные Б | 3,5–5,5 |

| Холодные В | 4,0–6. 0 0 |

| Холодные Г, Д | 4.5–6,5 |

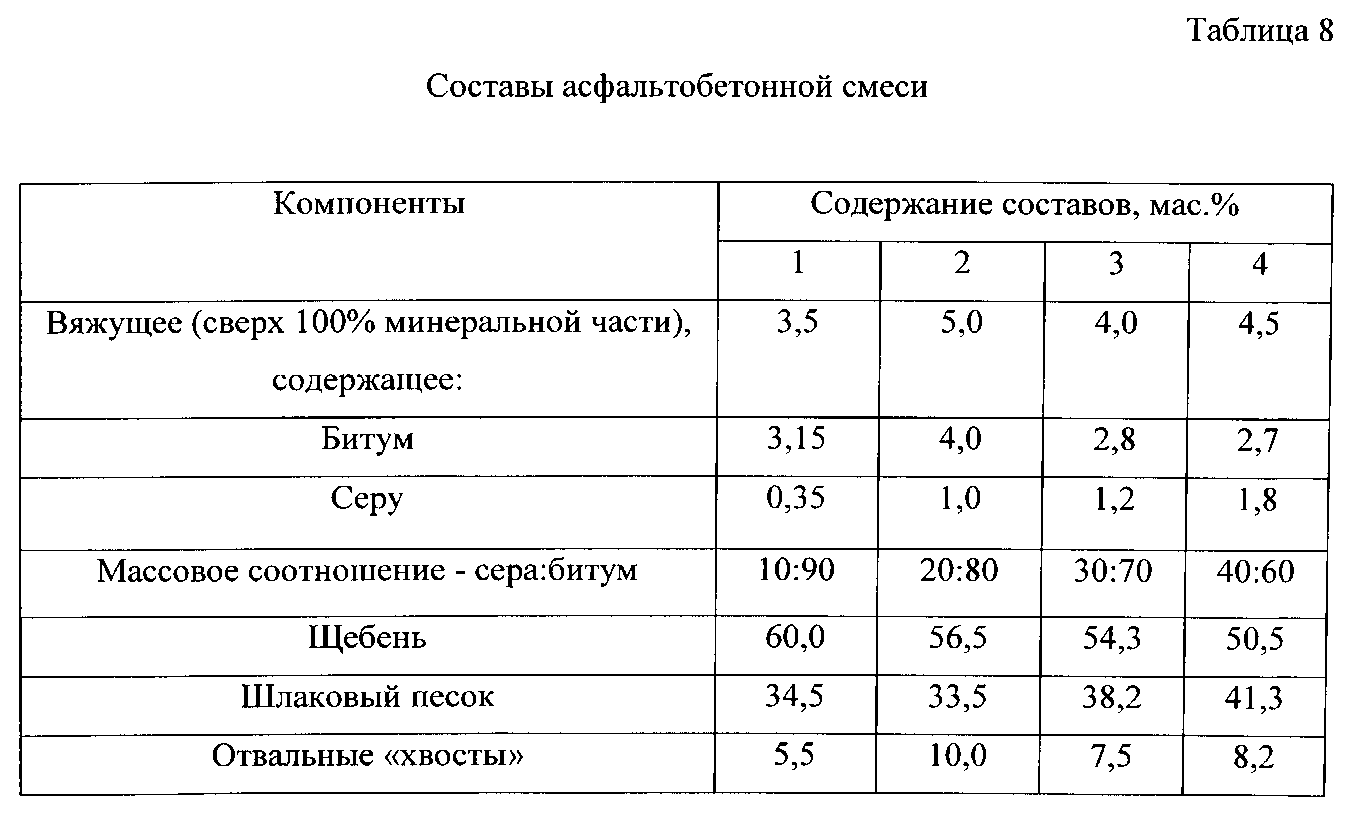

В щебеночно-мастичных асфальтах и литом асфальтобетоне содержание его выше: 5,5–7,5 в первом случае и до 9,5% во втором.

Состав минеральной части асфальтобетона, а также щебень и гравий рассмотрены ниже.

Видео ниже посвящено гранулированному резинобитумному вяжущему веществу для модификации битумов в составе асфальтобетонов:

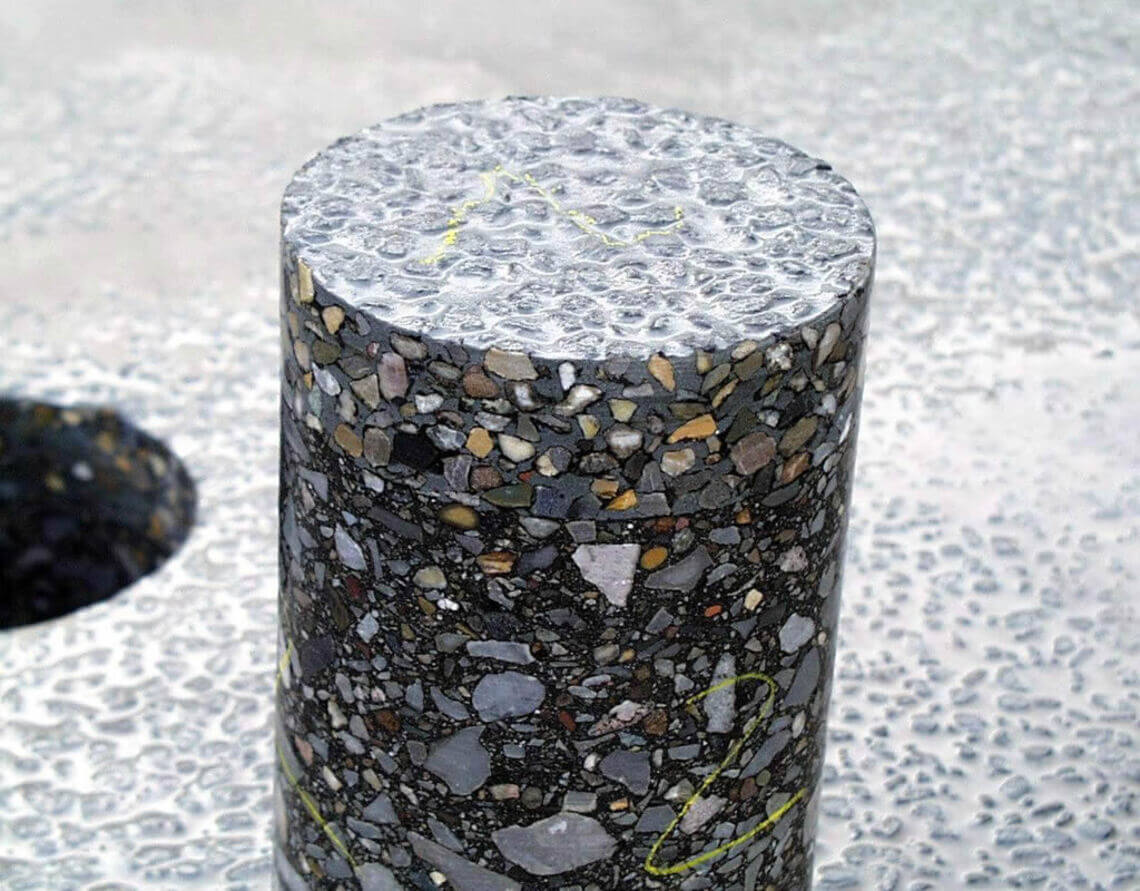

Каменный наполнитель

Под ним подразумевают не только собственно камень – гравий или щебень, но и любые минеральные ингредиенты, в том числе и песок, и отсев. Важным здесь является буквально все: процентное содержание, форма , размер камня, происхождение, собственное сопротивление износу и много другое.

Для каменного материала значимым является зерновой состав. Причем именно соотношение зерен разного диаметра, количество пылевых частиц, глины и так далее определяет дальнейшее использование наполнителя.

Наиболее губительными для качества готового покрытия выступают пластинчатые и игольчатые зерна. Содержание подобных регулирует ГОСТ 8267 и ГОСТ 3344:

Содержание подобных регулирует ГОСТ 8267 и ГОСТ 3344:

- не более 15 % по массе для АБ типа. А и АБ высокой плотности:

- не более 25% для типа Б горячего и холодного;

- не более 35% для типа. А горячего и холодного.

Зерновой состав гравия и песка регулирует ГОСТ 23735. Происхождение его в немалой степени влияет на твердость и прочность асфальта, а также не износостойкость и морозостойкость.

- Так, для получения высокоплотных типов материала, применяют щебень из метаморфических горных пород и из изверженных – базальт, диабаз, перидотит, серпентин, габбро. Также допускается камень из осадочных пород – известняк, доломит, марка дробимости которого должна быть не менее 1200.

- Материал с меньшими параметрами используют для всех остальных типов АБ. Щебень из металлургического шлака для получения высокоплотного слоя не используется, но для плотного холодного типа и других применяют камень марки 1200, 1000 и ниже.

- Щебень из гравия тоже неприменим для изготовления высокоплотного АБ.

Этот же материал проходит проверку на соответствие параметров по морозостойкости.

- Так, для 1–3 климатического пояса плотные и высокоплотные АБ изготавливают из щебня, чей класс морозостойкости равен F50. Пористые и высокопористые – из камня классом F 15 и F25.

- Для зон 4 и 5 только высокоплотный горячий асфальт выполняют на основе щебня классом F 50

Про роль песка в составе асфальтобетона поговорим ниже.

Песок

Добавляется в любые виды АБ, но в некоторых – песчаный асфальтобетон, он выступает как единственная минеральная часть. Песок применяют как природный – из карьеров, так и получаемый отсевом при дроблении. Требования к материалу диктует ГОСТ 8736.

- Так, для плотных и высокоплотных подходит песок с классом прочности в 800 и 1000. Для пористых — уменьшается до 400.

- Число глинистых частиц – в диаметре менее 0,16 мм, тоже регулируется: для плотных – 0,5%. Для пористых – 1%.

- Глина увеличивает способность АБ к набуханию и снижает морозостойкость, поэтому за этим фактором следят особо.

Минеральный порошок

Эта часть формирует вместе с битумом вяжущее вещество. Также порошок заполняет поры между крупными каменными частицами, что снижает внутреннее трение. Размеры зерна крайне малы – 0, 074 мм. Получают их из системы пылеуловителей.

По сути дела, минеральный порошок производят из отходов цементных предприятий и металлургических – это пыль-унос цемента, золошлаковые смеси, отходы переработки металлургических шлаков. Зерновой состав, количество водорастворимых соединений, водостойкость и прочее регулирует ГОСТ 16557.

Дополнительные компоненты

Для улучшения состава или придания каких-то определенных свойств в исходную смесь вводят различные добавки. Разделяют их на 2 основные группы:

- компоненты, разработанные и изготавливаемые специально для улучшения свойств – пластификаторы, стабилизаторы, вещества, препятствующие старению и прочее;

- отходы или вторичное сырье – сера, гранулированная резина и так далее.

Стоимость таких добавок, конечно, намного меньше.

Стоимость таких добавок, конечно, намного меньше.

Особенности изготовления

Мелкозернистые асфальтные смеси изготавливаются на специализированных заводах, а их укладка выполняется при помощи техники, с использованием специальных способов. Этот стройматериал обычно доставляется на объект при помощи спецтранспорта, так как некоторые асфальтобетонные смеси требуют непрерывного подогрева. Важная информация! Объемный вес готового мелкозернистого асфальтобетона зависит от пропорций составляющих элементов. Стройматериал представлен производителями в нескольких вариантах, которые отличаются комбинацией смеси или наличием дополнительных компонентов.

Главная задача производителя — при изготовлении мелкозернистого асфальтобетона надо определиться с фракцией наполнителя. Обычно для этого используется определенное количество щебенки, диаметр которой не превышает 20 мм. Правильно подобранные пропорции позволяют обеспечить требуемый удельный вес готового мелкозернистого асфальтобетона.

Также в асфальтобетонную смесь добавляют нужное количество сыпучих веществ, например, шлак или песок. От этого компонента зависит густота и тягучесть состава. Инструкция, по которой изготавливают асфальтобетон, содержит этап добавления связывающего вещества. Им является гудрон, получаемый в результате перегонки нефти. Полезный совет! Обычно производители изготавливают на специализированном предприятии 2-3 вида асфальта, которые оптимально подходят для конкретных климатических условий. При крупном заказе они могут внести изменения в состав асфальтобетонной смеси.

Проектирование

Состав устройства покрытия из асфальтобетона подбирают исходя из назначения: улица в небольшом городе, скоростное шоссе и велосипедная дорожка требуют разного асфальта.Чтобы получить лучшее покрытие, но при этом не перерасходовать материалы, используют следующие принципы подбора.

Основные принципы

- Зерновой состав минерального ингредиента, то есть, камня, песка и порошка, является базовым для обеспечения плотности и шероховатости покрытия.

Чаще всего используют принцип непрерывной гранулометрии, и только в отсутствие крупного песка – метод прерывистой гранулометрии. Зерновой состав – диаметры частиц и правильное их соотношение, должны полностью соответствовать ТУ.

Чаще всего используют принцип непрерывной гранулометрии, и только в отсутствие крупного песка – метод прерывистой гранулометрии. Зерновой состав – диаметры частиц и правильное их соотношение, должны полностью соответствовать ТУ.

Смесь подбирают таким образом, чтобы кривая, помещалась на участке между предельными значениями и не включала переломов: последнее означает, что наблюдается избыток или недостаток какой-то фракции.

- Различные типы асфальта могут формировать каркасную и бескаркасную структуру минеральной составляющей. В первом случае щебня достаточно, чтобы камни соприкасались друг с другом и в готовом продукте образовывали четко выраженную структуру асфальтобетона. Во втором случае камни и зерна крупного песка не соприкасаются. Несколько условной границей между двумя структурами выступает содержание щебня в пределах 40–45%. При подборе это нюанс нужно учитывать.

- Максимальную прочность гарантирует щебень кубовидной или тетраэдральной формы. Такой камень наиболее износостоек.

- Шероховатость поверхности сообщает 50–60% щебня из труднополируемых горных пород или песка из них. Такой камень сохраняет шероховатость естественного скола, а это важно для обеспечения сдвигоустойчивости асфальта.

- В общем случае асфальт на основе дробленного песка более сдвигоустойчив, чем на основе карьерного благодаря гладкой поверхности последнего. По тем же причинам долговечность и стойкость материала на основе гравия, особенно морского меньше.

- Избыточное измельчение минпорошка ведет к повышению пористости, а, значит, к расходу битума. А таким свойством обладает большинство промышленных отходов . Чтобы снизить параметр, минеральный порошок активируют – обрабатывают ПАВ и битумом. Такая модификация не только снижает содержани

- е битума, но и повышает водо- и морозостойкость.

- При подборе битума следует ориентироваться не только на его абсолютную вязкость – чем она выше, тем выше плотность асфальт, но и на погодные условия. Так, в засушливых районах подбирают состав, обеспечивающий минимально возможную пористость.

В холодных смесях, наоборот, снижают объем битума на 10–15%, чтобы снизить уровень слеживаемости.

В холодных смесях, наоборот, снижают объем битума на 10–15%, чтобы снизить уровень слеживаемости.

Что такое асфальтобетон | Типы и способ его изготовления

Что такое асфальтобетон

Асфальтобетон, также известный как битумобетон, представляет собой смесь щебня или дробленого гравия, каменной крошки или песка, минерального порошка и т. д. с определенной долей дорожные асфальтобетонные материалы, смешанные под строгим контролем.

Асфальтобетон обычно используется для строительства взлетно-посадочных полос, автомагистралей, аэропортов, садовых дорог, дорожного движения и многих других видов дорожного покрытия.

Содержание

Асфальтобетон Преимущества

- По сравнению с обычным цементобетоном, асфальтобетон имеет лучшие механические свойства, а асфальтобетонное покрытие имеет лучшую несущую способность;

- Асфальтобетон обладает хорошей способностью к упругой и пластической деформации и его нелегко повредить;

- Хорошая адгезия, делает вождение автомобиля более безопасным;

- Амортизация, более быстрое и стабильное вождение, снижение шума;

- Асфальтобетонное покрытие не поднимает пыль, поэтому его легко чистить.

Асфальтобетон Недостатки

- Асфальтобетон легко разрушить при серьезной перегрузке автомобиля;

- Низкая температура зимой также вызывает разрушение асфальтобетонного покрытия;

- При высокой температуре колеи легко образуются при повторной прокатке;

- Поверхность асфальтобетона более гладкая, чем у цементобетона, что может привести к дорожно-транспортным происшествиям в дождливую погоду.

Типы асфальтобетона

В зависимости от используемых связующих асфальтобетон можно разделить на нефтяной асфальтобетон и угольный асфальтобетон;

В соответствии с различными типами используемых заполнителей , асфальтобетон можно разделить на 4 типа: асфальтобетон из щебня, асфальтобетон из гравия, асфальтобетон с песком и асфальтобетон из шлака, из которых асфальтобетон из щебня является наиболее распространенным.

По разнице максимального размера частиц смеси асфальтобетон можно разделить на 4 вида: крупнозернистый (35-40мм), среднезернистый (20-25мм), мелкозернистый (10- 15мм) и песок (5-7мм).

В зависимости от градации минерального заполнителя асфальтобетон можно разделить на 3 типа: плотный асфальтобетон, асфальтобетон с открытой фракцией и асфальтобетон с щелевой фракцией. Среди них плотная фракционированная смесь щебня горячего смешивания и горячего укладки отличается долговечностью, высокой прочностью и хорошей целостностью, что является наиболее широко используемым репрезентативным материалом для строительства высококачественного асфальтового покрытия.

По составу минерального заполнителя асфальтобетон можно разделить на плотную суспензионную структуру (AC-Ⅰ), каркасно-пустотную структуру (OGFC) и плотнокаркасную структуру (SMA).

Как изготавливается асфальтобетон

Асфальтобетонная станция может первоначально смешивать холодный песок и камень различных спецификаций через питатель устройства для хранения холодной руды и дозирующего устройства. Смесь транспортером холодного материала направляется в сушильный барабан для сушки и выгружается из вальца после нагрева, а затем элеватором горячего материала направляется в просеивающее устройство для вторичного просеивания;

Просеянный песок и каменные материалы хранятся в бункере для хранения тепла, а затем взвешиваются в бункере для взвешивания теплоносителя в соответствии с заданной пропорцией. Кроме того, горячий асфальт, хранящийся в резервуаре для сохранения тепла, перекачивается в ковш для взвешивания асфальта насосом подачи асфальта для взвешивания; После взвешивания каждого материала в соответствии с пропорцией смеси их последовательно помещают в смеситель в соответствии с процедурой. После равномерного перемешивания их выгружают в транспортное средство или отправляют в бункер хранения готовой продукции.

Кроме того, горячий асфальт, хранящийся в резервуаре для сохранения тепла, перекачивается в ковш для взвешивания асфальта насосом подачи асфальта для взвешивания; После взвешивания каждого материала в соответствии с пропорцией смеси их последовательно помещают в смеситель в соответствии с процедурой. После равномерного перемешивания их выгружают в транспортное средство или отправляют в бункер хранения готовой продукции.

Основное оборудование асфальтобетонного завода включает в себя:

- Котел для нагрева асфальта

- Паровой котел

- Бункер для рудного порошка

- Резервуар для хранения песка

- Смеситель и весы Оборудование

- Нагревательный барабан

- Битумный насос и Трубопровод

- Установки для удаления пыли и т. д.

Некоторые из них также имеют оборудование для повторного просеивания и хранения горячего заполнителя. Смеситель можно разделить на непрерывного типа и периодического действия.

Песок для формовки. Руководство пользователя. Асфальтобетон. Руководство пользователя по отходам и побочным материалам при строительстве дорожного покрытия

| [ Текучее заполнение ] | [ Описание материала ] |

Руководство пользователя

Асфальтобетон

ВВЕДЕНИЕ

Можно использовать железосодержащий отработанный формовочный песок в качестве мелкого заполнителя в горячих асфальтобетонных смесях. (1,2,3) Удовлетворительные характеристики были получены при использовании горячих смесей для дорожных покрытий, содержащих до 15% чистого отработанного литейного песка.

Горячие асфальтобетонные покрытия с содержанием чистого отработанного формовочного песка (смешанного с природным песком) более 15 процентов подвержены повреждению влагой из-за гидрофильной природы формовочного песка (в основном кремнеземного), что приводит к снятию асфальтобетонного покрытия вокруг зерен заполнителя, потери мелкого заполнителя и ускоренного износа дорожного покрытия. Эту проблему можно решить, используя противозадирные добавки.

Эту проблему можно решить, используя противозадирные добавки.

Отработанный песок от литейных цехов цветных металлов и пыль от литейных рукавов могут содержать высокую концентрацию тяжелых металлов, что может препятствовать их использованию в качестве заполнителя при строительстве дорожных покрытий.

ОТЧЕТ О ПРОИЗВОДИТЕЛЬНОСТИ

Коммерческое использование отработанного формовочного песка в США крайне ограничено. Документально подтвержденных случаев использования литейного песка в асфальтобетонных смесях в полевых условиях нет. В исследовании Американского общества литейщиков свойств асфальтобетона (с использованием 10-процентного формовочного песка) по сравнению с контрольными смесями (без формовочного песка) результаты показали небольшую разницу в свойствах конструкции Маршалла (например, пустоты, пустоты в минеральном заполнителе, стабильность, текучесть, и удельный вес). (4) Недавно в Университете Пердью было проведено исследование образцов, содержащих до 30 процентов литейного песка. Увеличение содержания формовочных смесей выше 15% привело к снижению удельного веса, увеличению количества воздушных пустот, снижению текучести и стабильности смесей, а также снижению прочности на косвенное растяжение (после погружения в горячую водяную баню), что свидетельствует о восприимчивых образцах. к проблемам зачистки. (4)

Увеличение содержания формовочных смесей выше 15% привело к снижению удельного веса, увеличению количества воздушных пустот, снижению текучести и стабильности смесей, а также снижению прочности на косвенное растяжение (после погружения в горячую водяную баню), что свидетельствует о восприимчивых образцах. к проблемам зачистки. (4)

ТРЕБОВАНИЯ К ОБРАБОТКЕ МАТЕРИАЛА

Дробление и просеивание

Перед использованием в качестве заполнителя может потребоваться дробление и просеивание отработанного литейного песка, чтобы уменьшить размер негабаритных стержней или неразрушенных форм. Это легко достигается с помощью обычного оборудования для обработки заполнителей (процесс дробления и сортировки с замкнутым циклом, при необходимости оснащенный магнитным сепаратором).

Также важно поддерживать консистенцию (в первую очередь градацию) при производстве горячей асфальтобетонной смеси. Различия между литейными заводами требуют, чтобы отработанные формовочные пески были исследованы и оценены на основе конкретного источника.

Контроль качества

Чтобы отработанный литейный песок мог использоваться в качестве частичной замены природных мелких заполнителей в асфальтовых покрытиях, он не должен содержать нежелательных материалов, таких как древесина, мусор и металл, которые могут быть введены на литейном производстве. . Отработанный формовочный песок также не должен иметь толстых слоев сгоревшего углерода, связующих и формовочных добавок. Эти компоненты могут препятствовать адгезии вяжущего битумного вяжущего к формовочному песку.

Хранение и смешивание

Должны быть накоплены запасы достаточного размера, чтобы можно было достичь однородности продукта. Это может потребовать накопления значительного количества отработанного формовочного песка на центральной площадке конкретного литейного цеха или группы литейных цехов перед передачей материала производителям горячей смеси.

Чтобы удовлетворить требованиям градации мелких заполнителей горячей асфальтобетонной смеси (AASHTO M29) (5) , отработанный формовочный песок необходимо смешивать с природным песком на заводе по производству горячих смесей.

ИНЖЕНЕРНЫЕ СВОЙСТВА

Некоторые из свойств отработанного формовочного песка, которые представляют особый интерес при использовании формовочного песка в асфальтобетонных покрытиях, включают форму частиц, градацию, долговечность и пластичность. Чистые, обработанные формовочные пески, за исключением градации, в целом могут удовлетворять физическим требованиям к горячему асфальтобетонному мелкозернистому заполнителю (AASHTO M29).

Форма частиц : Гранулометрический состав отработанного формовочного песка очень однородный, примерно от 85 до 95 процентов материала размером от 0,6 мм до 0,15 мм (№ 30 и № 100). Зерна обычно имеют округлую или почти угловатую форму.

Градация : Градация, как правило, попадает в пределы для плохо сортированного мелкозернистого песка, который имеет относительно однородный размер (проходит 0,3 мм и остается 0,15 мм) с содержанием мелочи (менее 0,075 мм (сито № 200)) колеблется от 5 до 15 процентов.

Долговечность : Отработанные формовочные пески обладают хорошей износостойкостью и устойчивостью к атмосферным воздействиям. (6,7)

Пластичность : Отработанный литейный песок, полученный в литейных цехах с использованием систем формования сырых песков, в которых к отливке добавляются бентонитовая глина и морской уголь, должен быть проверен, чтобы убедиться, что уровни пластичности соответствуют требованиям AASHTO. для мелких заполнителей.

Распыление является одним из наиболее важных свойств, которое следует оценивать при включении литейного песка в асфальтобетонную смесь.

Зачистка : Отработанный литейный песок состоит в основном из кварцевого песка, покрытого тонкой пленкой сожженного углерода, остаточного связующего (бентонит, морской уголь, смолы) и пыли. Однако гидрофильная природа литейного песка (прежде всего кремнеземного) может привести к снятию асфальтобетонного покрытия, окружающего зерна заполнителя, что приведет к потере мелкого заполнителя и ускоренному износу дорожного покрытия. Эту проблему можно смягчить, ограничив содержание отработанного формовочного песка в смеси до 15 процентов от общей массы заполнителя или используя противоизносную добавку.

Эту проблему можно смягчить, ограничив содержание отработанного формовочного песка в смеси до 15 процентов от общей массы заполнителя или используя противоизносную добавку.

ВОПРОСЫ ПРОЕКТИРОВАНИЯ

Состав смеси

Асфальтовые смеси, содержащие формовочный песок, могут быть рассчитаны с использованием стандартных методов расчета асфальтобетонных смесей (Marshall, Hveem).

Возможность удаления асфальтовых смесей, содержащих отработанный формовочный песок, должна быть оценена в лаборатории как часть общего состава смеси. Доступно несколько тестов, наиболее распространенные из которых включают: AASHTO T283-85 (8) , в котором сравнивается соотношение прочности на растяжение влажных и сухих образцов; Т182-84 (9) , T195-67 (10) , или испытание на погружение по Маршаллу в соответствии с процедурой MTO LS-283 (11) , в которой сравниваются сохраненная стабильность по Маршаллу и внешний вид брикетов по Маршаллу до и после погружения в водяная баня с подогревом. Сопротивление расслоению можно повысить, добавив гашеную известь или имеющиеся в продаже добавки, препятствующие расслоению.

Сопротивление расслоению можно повысить, добавив гашеную известь или имеющиеся в продаже добавки, препятствующие расслоению.

Конструктивный дизайн

Традиционные методы проектирования дорожного покрытия AASHTO подходят для асфальтового покрытия с использованием отработанного формовочного песка в качестве мелкого заполнителя.

ПРОЦЕДУРЫ СТРОИТЕЛЬСТВА

Транспортировка и хранение материалов

Те же самые общие методы и оборудование, которые используются для работы с обычными заполнителями, применимы для литейного песка.

Формовочный песок, который обычно получают в сухом виде, можно хранить в крытых конструкциях, чтобы сохранить это состояние и снизить затраты энергии на сушку. Могут потребоваться специальные меры для контроля фильтрата (содержащего фенолы) из открытых складов (включая временные склады). (12) Использование непроницаемой прокладки (для сбора поверхностной влаги или осадков, проходящих через склад) и последующая фильтрация (с использованием фильтра с активированным углем) фильтрата оказались эффективными (но потенциально дорогостоящими) для ограничения содержания фенола. концентрация выделений. (6,7)

концентрация выделений. (6,7)

Смешивание, укладка и уплотнение

Те же методы и оборудование, которые используются для укладки обычных горячих асфальтобетонных смесей, применимы к покрытиям, содержащим отработанный формовочный песок. Если он сухой (влажность менее 5 процентов), отработанный формовочный песок можно дозировать непосредственно в смеситель (только порционные установки) или через подачу рециклированного асфальта (барабанные установки), где он может быть дополнительно высушен, при необходимости, уже имеющимися установками. обычные обогреваемые агрегаты. (13)

Присутствие бентонита и органических вяжущих материалов может увеличить время, необходимое для сушки, и увеличить нагрузку на систему пылеулавливания завода по производству горячих смесей (мешочный фильтр). Любой присутствующий уголь и органические связующие обычно сжигаются в процессе.

Те же методы и оборудование, которые используются для укладки и уплотнения обычных дорожных покрытий, применимы для дорожных покрытий, содержащих литейный песок.

Контроль качества

Для смесей, содержащих формовочный песок, следует использовать те же процедуры полевых испытаний, что и для обычных горячих асфальтовых смесей. Смеси должны быть отобраны в соответствии с AASHTO T168 (14) и испытаны на удельный вес в соответствии с ASTM D2726 (15) и плотность на месте в соответствии с ASTM D2950. (16)

НЕРЕШЕННЫЕ ВОПРОСЫ

Необходимо установить стандартные методы оценки пригодности литейного песка для использования в горячей асфальтобетонной смеси. Иммерсионный тест Маршалла кажется подходящим для оценки потенциала зачистки.

Для определения максимального количества формовочного песка, которое может быть включено в горячую асфальтобетонную смесь без вредных последствий, необходимы дополнительные данные о производительности.

Необходимо определить потенциальные экологические проблемы, связанные с выбросами фенола из складов формовочного песка, и, при необходимости, определить соответствующие стратегии обработки.

ССЫЛКИ

Джавед С., К. В. Ловелл и Л. Э. Вуд. «Отходы литейного песка в асфальтобетоне», Протокол исследования транспорта 1437 . Совет по исследованиям в области транспорта, Вашингтон, округ Колумбия, 1994 г.

.

Джавед С. и К. В. Ловелл. Использование отработанного литейного песка при строительстве дорог . Заключительный отчет, проект № C-36-50N, Университет Пердью, Уэст-Лафайет, Индиана, 1994 г.

Цисельски, С.К. и Р.Дж. Коллинз. Переработка и использование отходов и побочных продуктов при строительстве дорог . Национальная совместная программа исследований автомобильных дорог Синтез дорожной практики 199, Совет по исследованиям в области транспорта, Вашингтон, округ Колумбия, 1994.

Американское общество литейщиков. Альтернативное использование отработанного литейного песка . Заключительный отчет (этап I), подготовленный Американским обществом литейщиков для Департамента торговли и общественных дел Иллинойса, Дес-Плейнс, Иллинойс, июль 1991 г.

Американская ассоциация государственных служащих автомобильных дорог и транспорта. Стандартный метод испытаний «Мелкий заполнитель для битумных смесей для дорожного покрытия», обозначение AASHTO: M29.-83, часть I, технические характеристики, 14-е издание, 1986 г.

МЧС. Отработанный литейный песок — Исследование альтернативного использования . Отчет подготовлен John Emery Geotechnical Engineering Limited для Министерства природных ресурсов Онтарио, Queen’s Printer for Ontario, февраль 1992 г.

МЧС. Отработанный литейный песок – исследование альтернативного использования . Отчет подготовлен John Emery Geotechnical Engineering Limited для Министерства окружающей среды и энергетики Онтарио и Канадской литейной ассоциации, Queen’s Printer for Ontario, 19 июля.93.

Американская ассоциация государственных служащих автомобильных дорог и транспорта. Стандартный метод испытаний «Устойчивость уплотненных битумных смесей к повреждениям, вызванным влагой», Обозначение AASHTO: T 283-85, часть II испытаний, 14-е издание, 1986 г.

Американская ассоциация государственных служащих автомобильных дорог и транспорта. Стандартный метод испытаний, «Покрытие и удаление смесей битума и заполнителя», Обозначение AASHTO: T182-84, Часть II Испытания, 14-е издание, 1986.

Американская ассоциация государственных служащих автомобильных дорог и транспорта. Стандартный метод испытаний, «Определение степени покрытия частиц битумно-заполнительными смесями», Обозначение AASHTO: T195-67, Испытания части II, 14-е издание, 1986 г.

Министерство транспорта Онтарио. Устойчивость к отделению асфальтобетона в битумной смеси методом иммерсионного Маршалла — LS 28 3. Руководство по лабораторным испытаниям, Министерство транспорта Онтарио, 1995.

Johnson, CK «Фенолы в литейных отходах песка», Modern Casting . Январь 1981 г.

Д’Аллесандро Л., Р. Хаас и Р. В. Кокфилд. ТЭО экологически и экономически выгодного использования отработанного литейного песка в производстве дорожных покрытий .

Один из основных компонентов асфальтобетонной смеси этого типа – щебень размером до 0,25 см.

Один из основных компонентов асфальтобетонной смеси этого типа – щебень размером до 0,25 см. При крупном заказе они могут внести изменения в состав асфальтобетонной смеси.

При крупном заказе они могут внести изменения в состав асфальтобетонной смеси.

Он выполняет функцию органического вяжущего и склеивает между собой твердые компоненты асфальтобетонной смеси, предотвращая относительные перемещения. Его получают путем перегонки нефтепродуктов с использованием химического синтеза или добывают из естественных залежей битуминозных пород и асфальта.

Он выполняет функцию органического вяжущего и склеивает между собой твердые компоненты асфальтобетонной смеси, предотвращая относительные перемещения. Его получают путем перегонки нефтепродуктов с использованием химического синтеза или добывают из естественных залежей битуминозных пород и асфальта.

ii, iii;

ii, iii; Асфальт функционирует как системное покрытие. В нем нет пролетов. Она также применяется для мостовых сооружений.

Асфальт функционирует как системное покрытие. В нем нет пролетов. Она также применяется для мостовых сооружений.

Стоимость таких добавок, конечно, намного меньше.

Стоимость таких добавок, конечно, намного меньше. Чаще всего используют принцип непрерывной гранулометрии, и только в отсутствие крупного песка – метод прерывистой гранулометрии. Зерновой состав – диаметры частиц и правильное их соотношение, должны полностью соответствовать ТУ.

Чаще всего используют принцип непрерывной гранулометрии, и только в отсутствие крупного песка – метод прерывистой гранулометрии. Зерновой состав – диаметры частиц и правильное их соотношение, должны полностью соответствовать ТУ.

В холодных смесях, наоборот, снижают объем битума на 10–15%, чтобы снизить уровень слеживаемости.

В холодных смесях, наоборот, снижают объем битума на 10–15%, чтобы снизить уровень слеживаемости.