Содержание

Угольная промышленность России и мира – характеристика (10 класс)

4.7

Средняя оценка: 4.7

Всего получено оценок: 551.

4.7

Средняя оценка: 4.7

Всего получено оценок: 551.

Уголь – это первое природное топливо, которое начал добывать и использовать в своих целях человек. Долгое время угольная промышленность занимала лидирующие позиции, однако ей пришлось уступить пальму первенства нефти и газу. Впрочем, данная отрасль продолжает играть важную роль в мировом хозяйстве, оказывая существенное влияние на экономику любой страны.

Угольная промышленность мира

Угольная промышленность представляет собой отрасль мировой топливной промышленности, которая основана на добыче, обогащении и переработке каменного и бурого угля.

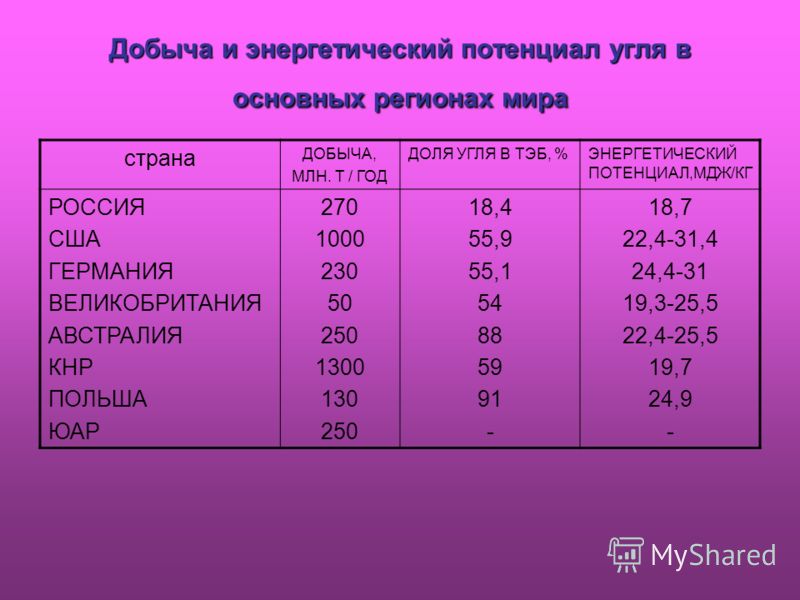

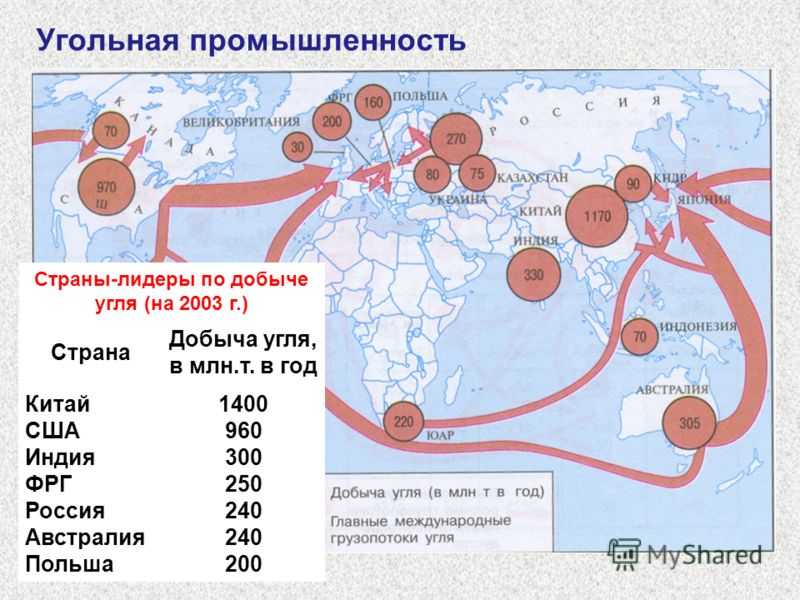

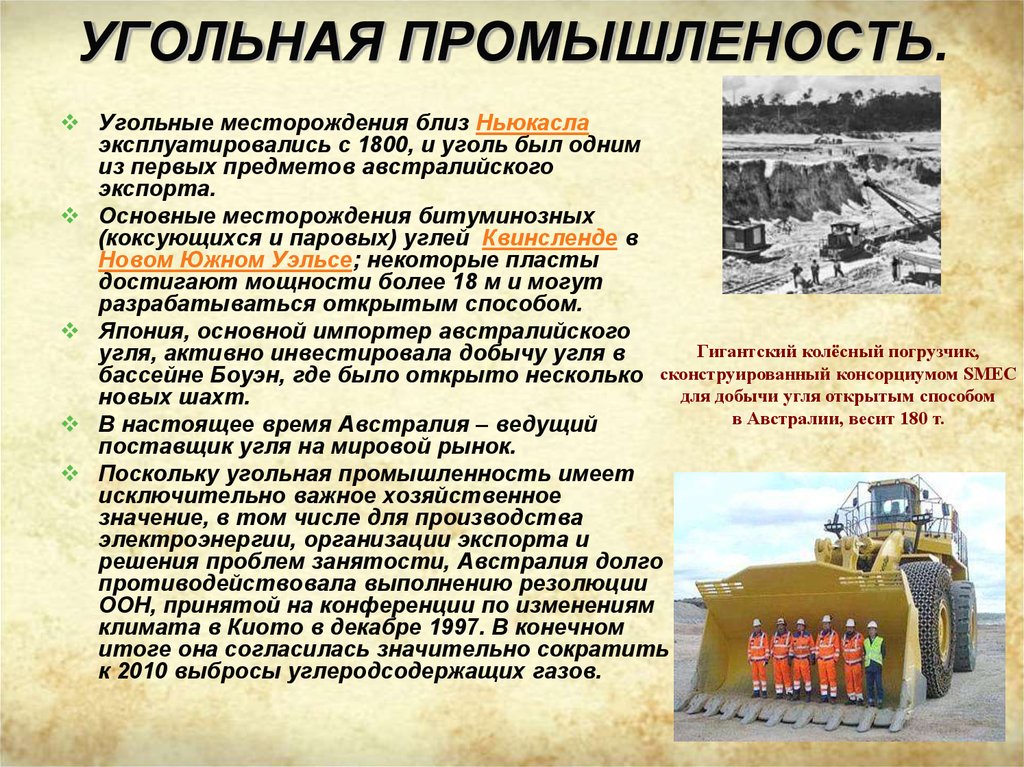

Угольные бассейны занимают достаточно внушительную часть суши земного шара. В северном полушарии они находятся на территории США, России, Украины, Китая, Германии, Польши. В южном полушарии крупные месторождения находятся в Австралии и ЮАР.

Рис. 1. Угольные бассейны в Австралии.

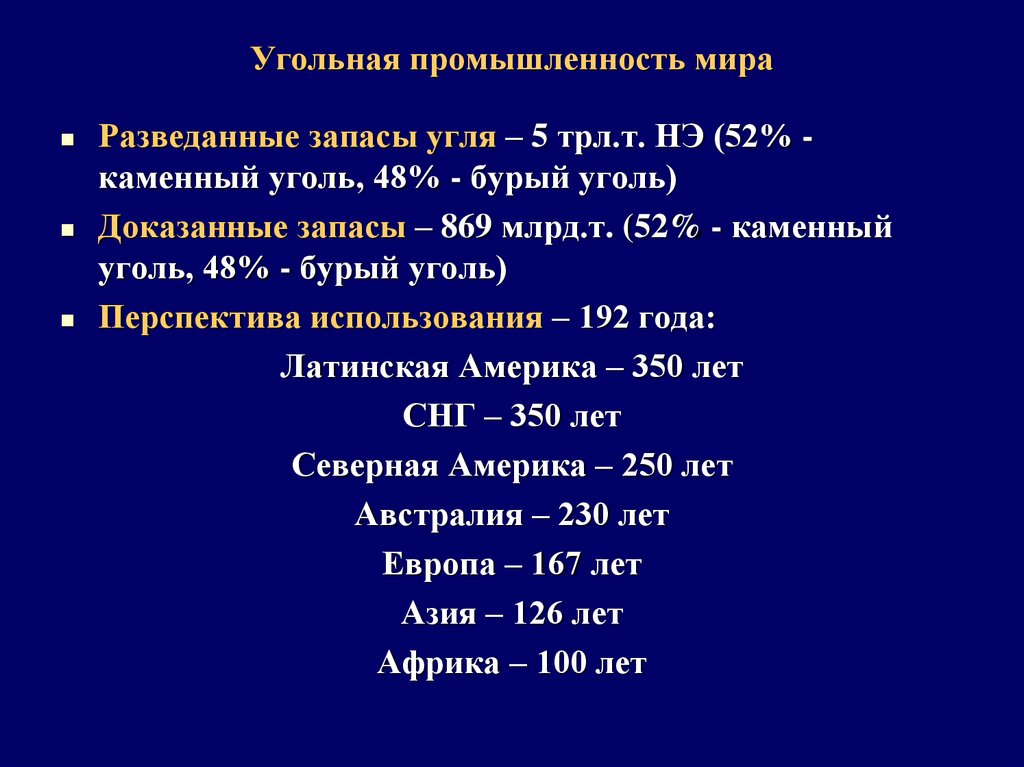

Угольная промышленность еще имеет перспективы развития. По предположениям геологов, большие запасы угля находятся в Антарктиде, но на сегодняшний момент данные территории в силу своего сурового климата мало изучены.

Учеными было подсчитано, что при ежегодной мировой добыче угля в 4 млрд. т в год природные запасы этого ценного ископаемого смогут обеспечивать человечество топливом еще в течение ближайших 250 лет.

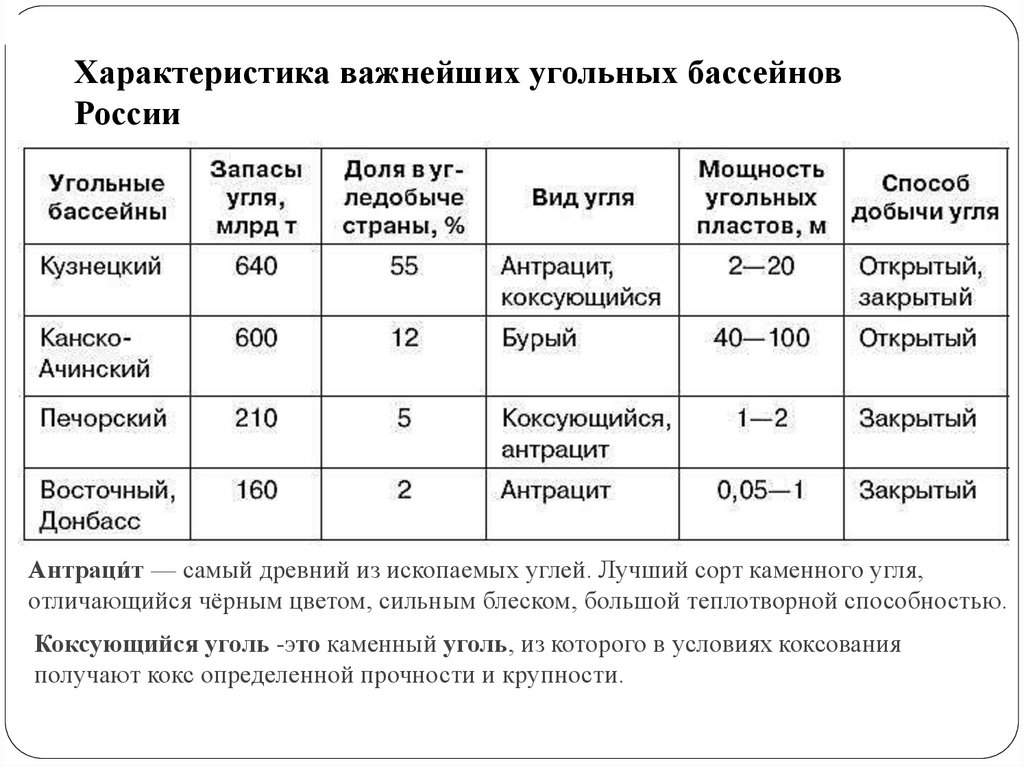

Активное применение угля происходит, в основном, на предприятиях топливно-энергетического комплекса и в металлургической отрасли. В котельных предпочтение отдают бурому углю, а металлургические предприятия, как правило, используют каменный уголь.

Краткая характеристика отрасли

В природе существует два вида угля: бурый и каменный. Последний обладает гораздо большей энергетической ценностью, однако его запасов во всем мире совсем немного – не более 30%.

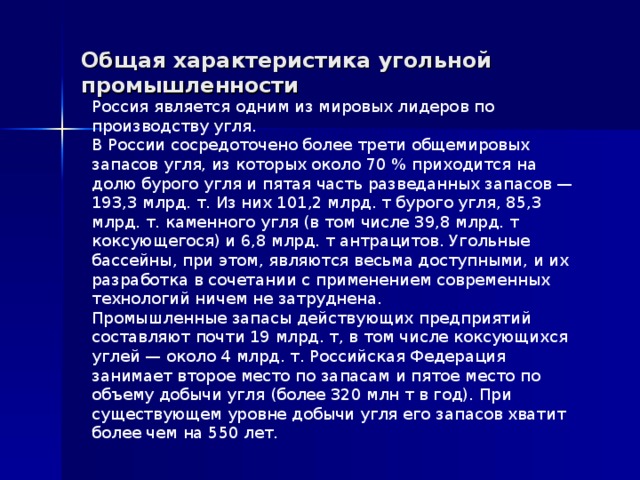

Твердое топливо добывается двумя способами:

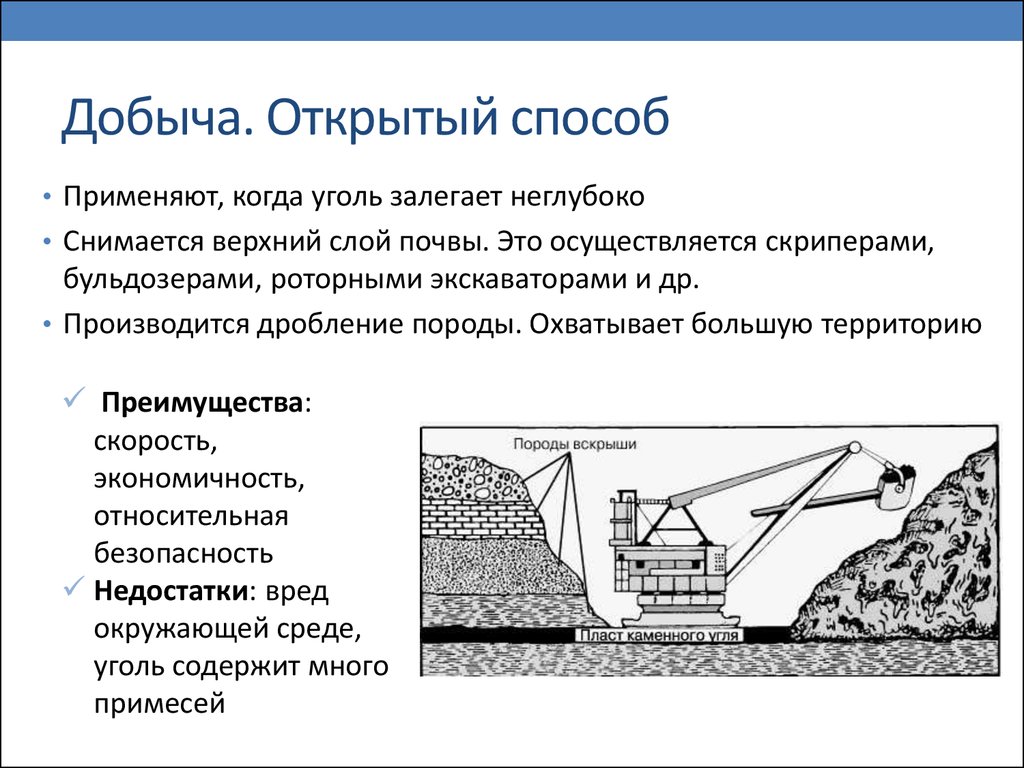

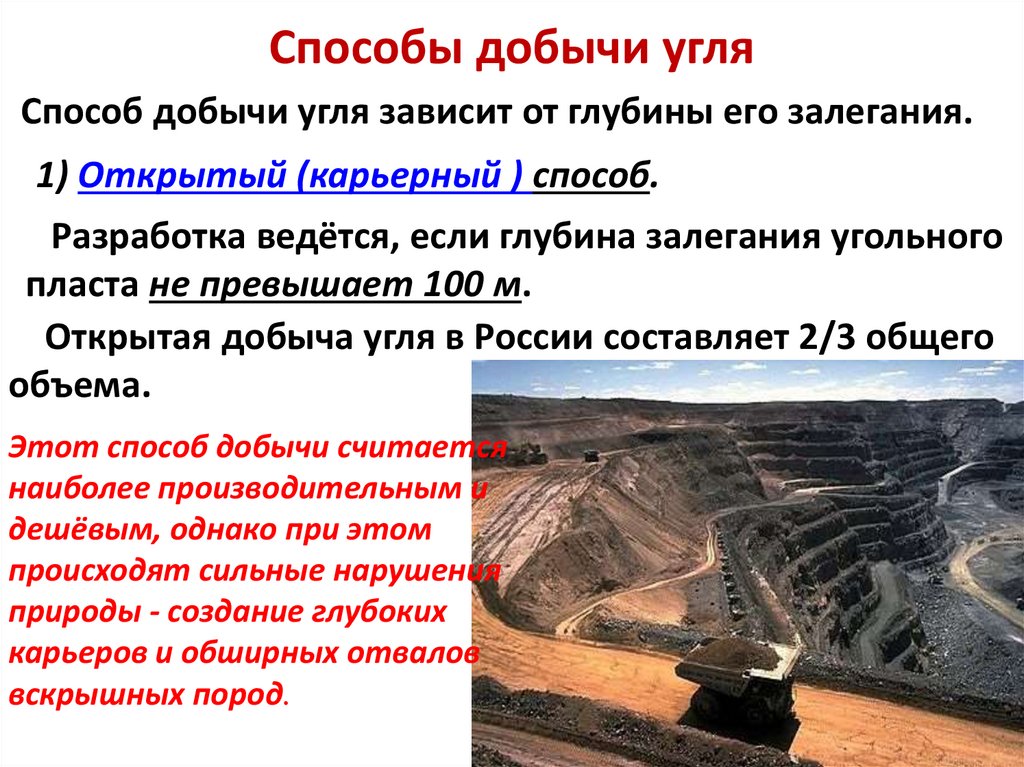

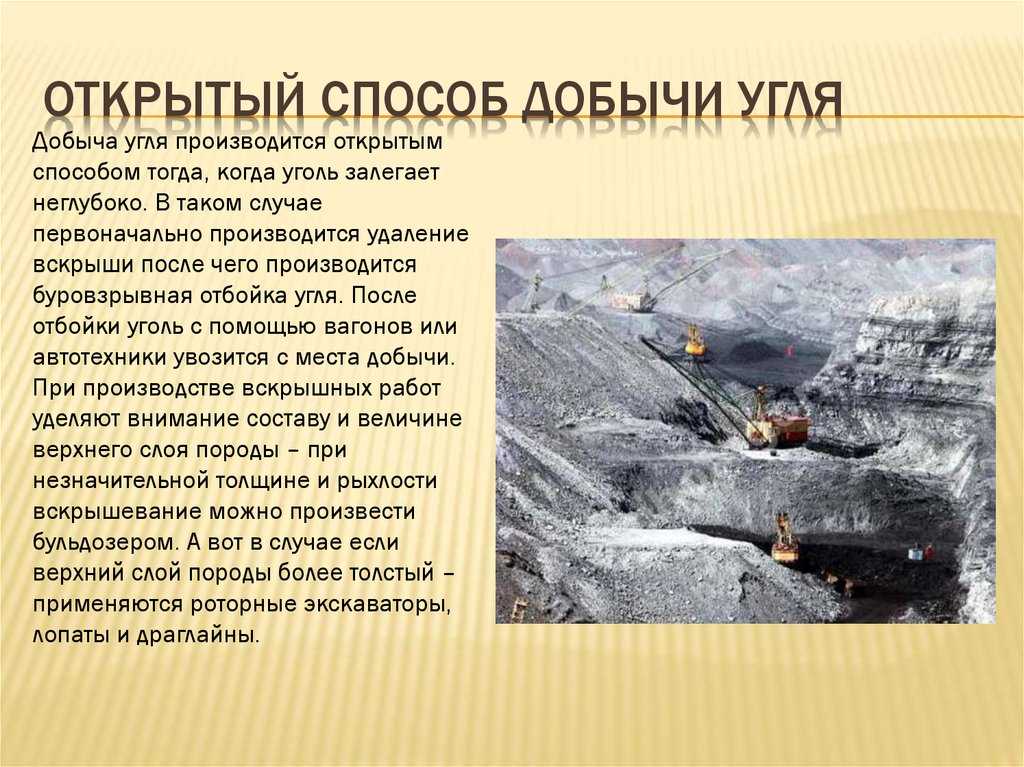

- Открытый метод применяется при условии, что расстояние от пласта до поверхности земли не превышает 100 м.

- Шахтный метод характеризуется добычей угля на очень большой глубине, которая может превышать тысячу метров.

В некоторых случаях применяется комбинированный метод разработки угольных залежей.

Рис. 2. Открытый метод добычи угля.

Помимо предприятий, занимающихся непосредственно добычей твердого топлива, угольная промышленность включает в себя обогатительные фабрики. Уголь, особенно бурый, в чистом виде содержит много примесей, которые значительно снижают его теплотворную способность. На обогатительных фабриках происходит его дробление и дальнейшее просеивание в воду через сетку.

В результате такой очистки твердое топливо всплывает, а примеси оседают на дно. Далее очищенному углю дают высохнуть, после чего обогащают его кислородом. Благодаря этим манипуляциям тепловая способность угля увеличивается в разы.

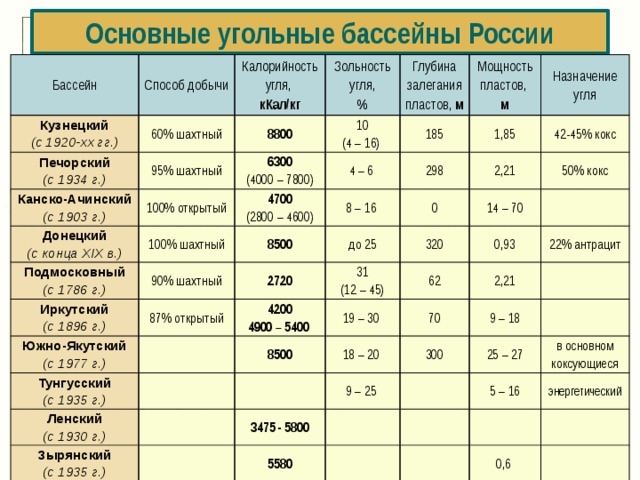

Угольная промышленность России занимает одно из лидирующих мест в мире. Самым крупным каменноугольным бассейном на территории РФ является Кузнецкое месторождение или Кузбасс. Он расположен в межгорной котловине в Западной Сибири. Здесь добывают уголь открытым способом, примерно 200 млн. т. в год. Данный бассейн имеет большое значение для экономики страны.

Он расположен в межгорной котловине в Западной Сибири. Здесь добывают уголь открытым способом, примерно 200 млн. т. в год. Данный бассейн имеет большое значение для экономики страны.

Рис. 3. Кузбасс.

К основным факторам размещения угольной промышленности относят:

- природно-географический;

- сырьевой;

- макроэкономический;

- транспортный;

- трудовой.

Что мы узнали?

При изучении темы «Угольная промышленность» по программе географии за 10 класс мы узнали, какова структура угольной промышленности, какую роль она играет в мировом хозяйстве. Мы выяснили, как происходит добыча угля, его обогащение и дальнейшая переработка. Также мы узнали, каковы факторы размещения данной отрасли.

Тест по теме

Доска почёта

Чтобы попасть сюда — пройдите тест.

Пока никого нет. Будьте первым!

Оценка доклада

4. 2. Балансовые запасы составляют 210 млрд. тонн.

2. Балансовые запасы составляют 210 млрд. тонн.

Его угли отличаются высоким качеством, имеют теплотворную способность

4-7,8 тыс. ккал, обладают невысокой зольностью – 4-6%, глубина

залегания составляет около 470 м, мощность пластов – от 0,7 до 1 м,

значительная часть печорских углей коксуется. Влажность

угля в Печорском бассейне колеблется от 6% до 11%; содержание фосфора –

0,1-0,2%; теплота сгорания горючей массы 7200-8600 ккал/кг, рабочего

топлива 4300-6340 ккал/кг. Угли гумусовые, от блестящих до матовых,

представлены полным генетическим рядом: антрациты, полуантрациты и

тощие угли, развиты бурые угли.

Добыча угля ведется в основном подземным способом, небольшой объем

добычи карьерным способом ведется на Юньягинском месторождении.

Основная часть добычи приходится на Интинское (энергетические угли),

Воркутинское (коксующиеся и энергетические угли), Варгашорское

(коксующиеся угли) и Юньягинское (коксующиеся угли) месторождения.

Практически все угли, добываемые в бассейне, подвергаются переработке

(обогащению) на обогатительных фабриках и установках.

По итогам 2007 года добыча угля снизилась на 8,8% против уровня 2006

года и составила 12,8 млн. тонн, в том числе добыча угля для коксования

снизилась на 5,5%, составив 10 млн. тонн, добыча энергетических углей

снизилась на 17,5% (2,8 млн. тонн).

Удорожающие факторы, связанные с расположением бассейна за полярном

кругом (значительная водоносность угленосной толщи, вечная мерзлота,

удаленность от важнейших промышленных центров), обусловливают

неблагоприятные технико-экономические показатели добычи угля в больших

масштабах и сдерживают его развитие. Однако ресурсный потенциал

бассейна позволяет надежно и с высокой экономичностью обеспечить

увеличение добычи угля.

Региональные рынки сбыта коксующихся углей Печорского бассейна

расположены в основном в Северном (Череповецкий металлургический завод

АО «Северсталь»), Северо-Западном (Ленинградский промышленный узел),

Центральном, Центрально-Черноземном и Уральском экономических районах.

Энергетическим углем бассейна полностью обеспечивается Северный

экономический район, на 45% − Северо-Западный район и Калининградская

область, на 20% − Волго-Вятский и Центрально-Черноземный районы.

В Архангельской и Вологодской областях и Республике Коми все

электростанции (за исключением Шексинской ГЭС) работают преимущественно

на углях Печорского бассейна. Крупнейшей является Печорская ГРЭС.

Перевозка угля осуществляется по Северной железной дороге, которая

обслуживает значительную часть Северо-Западного района и соединяет его

с Центральным, обеспечивая связь с Европейским Севером.

На территории Печорского угольного бассейна нет металлургических

комплексов. В Воркуте и Инте работают машиностроительные и

металлообрабатывающие заводы, к основным видам продукции отрасли

относятся: техника и оборудование для лесного и горно-металлургического

комплексов, различные плавсредства, подшипники, измерительные приборы,

продукция радиоэлектроники и станкостроения, строительная и дорожная

техника. В Воркуте также действуют деревообрабатывающие предприятия.

В Воркуте также действуют деревообрабатывающие предприятия.

На территории Печорского угольного бассейна достаточно острая

экологическая ситуация. Идет комплексное нарушение земель, деградация

естественных комовых угодий, истощение водных ресурсов и нарушение

гидрологического режима подземных и поверхностных вод, загрязнение

воздушного бассейна твердыми и газообразными вредными веществами при

применении существующих технологических процессов добычи, переработки и

сжигания твердого топлива. Атмосферный воздух также претерпевает

изменения в процессе проветривания шахт. Изменения состава воздуха

сводятся к уменьшению содержания кислорода и увеличению содержания

углекислого газа, азота, а также к появлению вредных газов и пыли.

С прекращением добычи угля, закрытием и затоплением шахт также

сохраняется экологическая опасность. Ранее нанесенный природной среде

ущерб не исчезает, появляются и могут возникнуть в будущем новые

источники опасности для окружающей природной среды и населения в зоне

их активного влияния.

Для улучшения экологической ситуации необходимо проводить следующие мероприятия:

— очистка сточных шахтных вод путем использования гидромеханических процессов отстаивания и фильтрования;

— совершенствования водопотребления горнодобывающих предприятий –

сокращение потребления воды питьевого качества из рек, озер и

городского водопровода, а также расширение использования шахтных и

карьерных вод для хозяйственно-бытовых и технических нужд;

— использование шахтного метана в качестве топлива и химического

сырья, а также для выработки электроэнергии с помощью установок

«Катерпиллар» (шахта «Северная» (Воркута))

Кроме того, в соответствии с Соглашением между Министерством охраны

окружающей среды и природных ресурсов Российской Федерации и

Правительством Республики Коми о совместной деятельности по реализации

Постановления правительства Российской Федерации «О мерах по улучшению

экологического образования населения» были определены задачи по

созданию системы всеобщего непрерывного экологического образования, в

том числе: формирование системы мониторинга общественного

экологического сознания; формирование и совершенствование

нормативно-правовой базы в области экологического образования;

повышение уровня общественного экологического сознания.

Из приведенных выше характеристик Кузнецкого и Печорского угольного

бассейнов можно сделать следующие выводы. Оба бассейна обладают

запасами углей высокого качества (низкое содержание серы, фосфора,

обладают невысокой зольностью, высококалорийные), значительная часть

добываемого угля коксуется. У угольных бассейнов в основном одни и те

же потребители: Урал, Северо-Запад, Центральный район, но кузбасские

угли потребляются также и в Сибири. Бассейны значительно различаются по

площади и по объемам добычи угля. В большем по площади Печорском

угольном бассейне угля добывается гораздо меньше, чем на Кузбассе.

Ввиду того, что в Печорском угольном бассейне сложные

горно-геологические условия добычи себестоимость добываемого в нем угля

значительно выше, чем себестоимость угля, добываемого в Кузнецком

угольном бассейне. Кроме того, на перевозку кузбасского угля

установлены льготные тарифы, однако ОАО «Северсталь» намерена

добиваться правительственного решения об установлении льготных тарифов

на перевозки печорского угля.

На территории Печорского угольного бассейна нет таких промышленных

центров как на Кузбассе, что также делает его менее конкурентоспособным.

Отсутствие металлургических центров также дает некоторый плюс:

экологическая обстановка в Печорском угольном бассейне не такая сложная

как на Кузбассе.

Добыча угля | Определение, история, типы и факты

угольная шахта

Смотреть все СМИ

- Ключевые люди:

- Энтони Эшли Купер, 7-й граф Шефтсбери

Дж. Кейр Харди

Хьюго Стиннес

Дэвид Альфред Томас, 1-й виконт Рондда

Артур Джеймс Кук

- Похожие темы:

- автономный самоспасатель

метод лавы

камерно-столбовая разработка

метод короткого забоя

добыча толстых пластов

Просмотреть весь соответствующий контент →

Резюме

Прочтите краткий обзор этой темы

добыча угля , добыча угольных месторождений с поверхности земли и из-под земли.

Уголь — самое распространенное ископаемое топливо на Земле. Его преобладающее использование всегда было для производства тепловой энергии. Это был основной источник энергии, подпитывавший промышленную революцию 18 и 19 веков, а промышленный рост той эпохи, в свою очередь, способствовал широкомасштабной эксплуатации угольных месторождений. С середины 20 века уголь уступил место нефти и природному газу в качестве основного поставщика энергии в мире. Добыча угля из открытых и подземных месторождений в настоящее время является высокопроизводительной, механизированной операцией.

История

Древнее использование обнаженного угля

Археологические свидетельства того, что уголь сжигали в погребальных кострах в бронзовом веке, 3000-4000 лет назад, в Уэльсе. Аристотель упоминает уголь («горючие тела») в своем Meteorologica , и его ученик Теофраст также упоминает об его использовании. Римляне в Британии сжигали уголь до 400 г. н.э.; пепел был найден среди руин римских вилл и городов и вдоль римской стены, особенно в Нортумберленде, недалеко от обнажения угольных пластов. Индейцы хопи на территории, которая сейчас является юго-западом Соединенных Штатов, добывали уголь, собирая и соскребая его, и использовали его для отопления, приготовления пищи и в церемониальных залах еще в 12 веке н.э.; в 14 веке они использовали его в производстве гончарных изделий. Марко Поло сообщает, что его использование было широко распространено в Китае 13 века. В «Книге судного дня» (1086 г.), в которой записано все, что имело экономическую ценность в Англии, уголь не упоминается. Первый уголь в Лондон прибыл по морю в 1228 году из районов Файфа и Нортумберленда, где женщины и дети собирали куски, отколотые от подводных обнажений и выброшенные на берег волнами. После этого название «морской уголь» применялось ко всему битуминозному углю в Англии. Позже в том же веке монахи начали добывать породы на севере Англии.

Индейцы хопи на территории, которая сейчас является юго-западом Соединенных Штатов, добывали уголь, собирая и соскребая его, и использовали его для отопления, приготовления пищи и в церемониальных залах еще в 12 веке н.э.; в 14 веке они использовали его в производстве гончарных изделий. Марко Поло сообщает, что его использование было широко распространено в Китае 13 века. В «Книге судного дня» (1086 г.), в которой записано все, что имело экономическую ценность в Англии, уголь не упоминается. Первый уголь в Лондон прибыл по морю в 1228 году из районов Файфа и Нортумберленда, где женщины и дети собирали куски, отколотые от подводных обнажений и выброшенные на берег волнами. После этого название «морской уголь» применялось ко всему битуминозному углю в Англии. Позже в том же веке монахи начали добывать породы на севере Англии.

Разработка на входе в шахту

Шахты

За исключением китайцев, которые, возможно, добывали уголь под землей, все ранние угольные пласты отрабатывались с поверхности, в полностью обнаженных обнажениях. Однако в более позднем средневековье истощение обнажений угля во многих местах вынудило перейти от наземной добычи к подземной или шахтной. Ранние шахты были не более чем колодцами, расширяемыми настолько, насколько осмеливались горняки перед лицом опасности обрушения. Шахты были прорыты на возвышенности со штольнями — почти горизонтальными туннелями — для дренажа, проложенными в склоне холма. В Англии некоторые неглубокие шахтные стволы были исчерпаны еще в 14 веке, что потребовало углубления и расширения добычи на дне стволов. Это оставались небольшие операции; запись 1684 г. показывает 70 рудников недалеко от Бристоля, на которых работало 123 рабочих. Большая глубина создала много проблем. Во-первых, воду уже нельзя было просто слить. Были разработаны грубые методы, чтобы поднять его на поверхность. Устройство с ведром и цепью сначала приводилось в движение людьми, а затем лошадьми; через трубу поднимался непрерывный пояс круглых пластин. В качестве насосов использовались ветряные мельницы.

Однако в более позднем средневековье истощение обнажений угля во многих местах вынудило перейти от наземной добычи к подземной или шахтной. Ранние шахты были не более чем колодцами, расширяемыми настолько, насколько осмеливались горняки перед лицом опасности обрушения. Шахты были прорыты на возвышенности со штольнями — почти горизонтальными туннелями — для дренажа, проложенными в склоне холма. В Англии некоторые неглубокие шахтные стволы были исчерпаны еще в 14 веке, что потребовало углубления и расширения добычи на дне стволов. Это оставались небольшие операции; запись 1684 г. показывает 70 рудников недалеко от Бристоля, на которых работало 123 рабочих. Большая глубина создала много проблем. Во-первых, воду уже нельзя было просто слить. Были разработаны грубые методы, чтобы поднять его на поверхность. Устройство с ведром и цепью сначала приводилось в движение людьми, а затем лошадьми; через трубу поднимался непрерывный пояс круглых пластин. В качестве насосов использовались ветряные мельницы. Но шахты должны были быть ограничены глубиной 9от 0 до 105 метров (от 300 до 350 футов) и радиус добычи 180 метров. Только в 1710 году проблема с водой была решена с помощью паровой атмосферной машины Томаса Ньюкомена, которая служила дешевым и надежным источником энергии для вертикального поршневого подъемного насоса.

Но шахты должны были быть ограничены глубиной 9от 0 до 105 метров (от 300 до 350 футов) и радиус добычи 180 метров. Только в 1710 году проблема с водой была решена с помощью паровой атмосферной машины Томаса Ньюкомена, которая служила дешевым и надежным источником энергии для вертикального поршневого подъемного насоса.

Подъем

Еще одной проблемой было поднятие угля. Рабочая сила, управляющая лебедкой, была заменена лошадиной силой; и по мере того, как шахты становились глубже, добавлялось больше лошадей. В Уайтхейвене в 1801 году уголь был поднят на 180 метров четырьмя лошадьми со скоростью 42–44 метрических тонны (46–48 тонн) за девять часов. Внедрение парового двигателя для подъема угля стало важным поворотным моментом в отрасли. Около 1770 г. были успешно опробованы небольшие паровые лебедки. Около 1840 г. первая клеть использовалась для подъема груженого автомобиля; а с 1840 г. прогресс в методах добычи угля был быстрым.

Присутствие вредных и легковоспламеняющихся газов заставило горняков с самого начала осознать критическую важность вентиляции в угольных шахтах. Естественная вентиляция обеспечивалась ровными дренажными туннелями, проложенными по наклонной поверхности для соединения с шахтой. Поверхностные дымовые трубы над шахтой повысили эффективность вентиляции; их использование продолжалось в небольших шахтах до начала 20 века. Наиболее надежным методом до введения вентиляторов было использование печи на дне шахты или на поверхности. Несмотря на опасность пожара и взрыва, в начале 20 века все еще работало большое количество печей, по крайней мере, в негазовых шахтах.

Естественная вентиляция обеспечивалась ровными дренажными туннелями, проложенными по наклонной поверхности для соединения с шахтой. Поверхностные дымовые трубы над шахтой повысили эффективность вентиляции; их использование продолжалось в небольших шахтах до начала 20 века. Наиболее надежным методом до введения вентиляторов было использование печи на дне шахты или на поверхности. Несмотря на опасность пожара и взрыва, в начале 20 века все еще работало большое количество печей, по крайней мере, в негазовых шахтах.

Оформите подписку Britannica Premium и получите доступ к эксклюзивному контенту.

Подпишитесь сейчас

Освещение открытым пламенем, однако, было гораздо более распространенной причиной взрывов до появления предохранительной лампы Дэви (около 1815 г.), в которой пламя заключено в двойной слой проволочной сетки, предотвращающий воспламенение легковоспламеняющихся веществ. газов в воздухе шахты. Однако присутствие сильных воздушных потоков делало даже лампу Дэви небезопасной.

Ротационные вентиляторы появились в шахтах в 18 веке. Первоначально сделанные из дерева и приводившиеся в движение паром, они совершенствовались на протяжении 19 века.го и 20-го веков за счет внедрения стальных лопастей, электроэнергии и аэродинамически эффективных форм лопастей.

От ручной до механизированной добычи

Обычная добыча

Первые европейские горняки выбивали уголь из пласта или отламывали его киркой. После введения взрывчатых веществ приходилось подрезать угольный пласт ручными инструментами. Появление пара, сжатого воздуха и электричества облегчило эту тяжелую и опасную работу. В 1868 году, после почти 100 лет проб и ошибок, в Англии был представлен коммерчески успешный резак с вращающимся колесом для подрезки угольного пласта. Этот первый режущий инструмент с механическим приводом вскоре был усовершенствован за счет использования сжатого воздуха в качестве источника энергии вместо пара. Позже стали использовать электричество. Фреза для длинных забоев была представлена в 189 г. 1. Первоначально приводимый в действие сжатым воздухом, а затем электрифицированный, он мог начинаться на одном конце длинного забоя (вертикальное открытое поперечное сечение угольного пласта) и непрерывно переходить к другому.

1. Первоначально приводимый в действие сжатым воздухом, а затем электрифицированный, он мог начинаться на одном конце длинного забоя (вертикальное открытое поперечное сечение угольного пласта) и непрерывно переходить к другому.

Развитие непрерывной добычи

Узнайте о проблемах, с которыми столкнулись шахтеры, и об изменениях в отрасли в период с 1917 по 2017 год

Просмотреть все видео к этой статье

Традиционные методы добычи, описанные выше, состоят из циклических операций резки, бурения , взрывные и погрузочные, разработанные в связи с камерно-столбовой горной выработкой. Старейший из основных подземных методов, камерно-столбовая добыча естественным образом возникла из-за необходимости добывать больше угля по мере того, как горные работы становились глубже и дороже. В конце 1940-х годов традиционные методы стали заменяться одиночными машинами, известными как комбайны непрерывного действия, которые откалывали уголь от пласта и возвращали его обратно в систему откатки. Joy Ripper (1948 г.) был первым комбайном непрерывного действия, применимым для камерно-столбового метода.

Joy Ripper (1948 г.) был первым комбайном непрерывного действия, применимым для камерно-столбового метода.

Происхождение разработки длинными забоями

Другой основной метод современной разработки, разработка длинными забоями, был введен еще в 17 веке и нашел широкое применение к 19 веку, но он долгое время был менее производительным, чем камерно- столбовая добыча. Ситуация начала меняться в 1940-х годов, когда немец Вильгельм Лёббе разработал непрерывную систему с использованием «плуга». Плуг, протянутый по забою угля и направляемый трубой на лицевой стороне сегментированного конвейера, вырезал бороздку на дне пласта. Конвейер змеился по забою за наступающим плугом, чтобы поймать уголь, отколовшийся над щелью. Существенно сократив трудозатраты на угольном забое (за исключением тех, которые необходимы для установки крепи), система Леббе быстро стала популярной в Германии, Франции и Нидерландах.

Сам по себе плуг имел ограниченное применение в британских шахтах, но усовершенствованный сегментный конвейер стал там основной частью оборудования, и в 1952 году была представлена простая машина непрерывного действия, называемая комбайном. Очистной комбайн, протянутый вдоль забоя вдоль конвейера, имел ряд дисков, снабженных зубьями по периметру и установленных на валу перпендикулярно забою. Вращающиеся диски отрезали кусок от угольного забоя, когда машина тянулась вперед, а плуг за машиной убирал уголь, упавший между забоем и конвейером.

Очистной комбайн, протянутый вдоль забоя вдоль конвейера, имел ряд дисков, снабженных зубьями по периметру и установленных на валу перпендикулярно забою. Вращающиеся диски отрезали кусок от угольного забоя, когда машина тянулась вперед, а плуг за машиной убирал уголь, упавший между забоем и конвейером.

Крепость

Техника крепления кровли с помощью анкерной крепи стала широко распространена в конце 1940-х годов и во многом способствовала созданию беспрепятственной рабочей зоны для камерно-столбовой разработки, но это была трудоемкая и медленная операция, которая не позволяла вести горные работы длинными забоями. от реализации своего потенциала. Однако в конце 1950-х годов британцы представили самодвижущиеся крепи с механическим приводом. По отдельности или в группах эти крепи, прикрепленные к конвейеру, могли гидравлически опускаться, выдвигаться и переустанавливаться на кровлю, обеспечивая тем самым свободную от опор зону для оборудования (между угольным забоем и первым рядом домкратов) и навесом. проход для горняков (между первым и вторым рядом домкратов).

проход для горняков (между первым и вторым рядом домкратов).

Ручной труд в электроэнергию

В первых шахтах уголь грузили в корзины, которые несли на спинах мужчины или женщины, или грузили на деревянные сани или трамваи, которые затем толкали или тащили по основной вывозной штреке к нижняя часть шахты должна быть подвешена на подъемных канатах или цепях. В штольнях и откосах уголь вывозился непосредственно на поверхность этими и подобными способами. Сани тянули сначала мужчины, а затем животные, в том числе мулы, лошади, волы и даже собаки и козы.

Паровозы, разработанные Ричардом Тревитиком, использовались на полях Южного Уэльса и Тайна, а затем в Пенсильвании и Западной Вирджинии, но они производили слишком много дыма. Пневматические локомотивы, появившиеся в 1880-х годах, оказались дорогими в эксплуатации. Электровозы, представленные в 1887 году, быстро стали популярными, но мулы и лошади все еще работали на некоторых шахтах даже в 1940-х годах.

Механизированная погрузка

Ручная погрузка битого угля в вагоны устарела в начале 20-го века благодаря мобильным погрузчикам. Stanley Header, первая углепогрузочная машина, использовавшаяся в Соединенных Штатах, была разработана в Англии и испытана в Колорадо в 1888 году.14. Используя принцип собирающего рычага, машина Joy послужила образцом для будущих успешных мобильных погрузчиков. После появления в 1938 году челночных вагонов с электроприводом на резиновых колесах, предназначенных для перевозки угля от погрузочной машины к элеватору, мобильные погрузочно-разгрузочные работы быстро вытеснили гусеничные перевозки в забое камерно-столбовых шахт.

Stanley Header, первая углепогрузочная машина, использовавшаяся в Соединенных Штатах, была разработана в Англии и испытана в Колорадо в 1888 году.14. Используя принцип собирающего рычага, машина Joy послужила образцом для будущих успешных мобильных погрузчиков. После появления в 1938 году челночных вагонов с электроприводом на резиновых колесах, предназначенных для перевозки угля от погрузочной машины к элеватору, мобильные погрузочно-разгрузочные работы быстро вытеснили гусеничные перевозки в забое камерно-столбовых шахт.

В 1924 году ленточный конвейер был успешно использован на антрацитовом руднике в центральной Пенсильвании для транспортировки угля от группы комнатных конвейеров к колонне вагонов у входа в шахту. К 19Ленты 60-х годов практически полностью заменили вагоны для промежуточных перевозок.

Обогащение

История обогащения угля начинается в 19 веке с адаптации методов обогащения полезных ископаемых, используемых для обогащения металлических руд от связанных с ними примесей. В первые годы более крупные куски угля просто собирали вручную из кусков, состоящих преимущественно из минерального вещества. Промывка с помощью механических устройств для отделения угля от сопутствующих пород на основе различий в их плотности началась в 1840-х годах.

В первые годы более крупные куски угля просто собирали вручную из кусков, состоящих преимущественно из минерального вещества. Промывка с помощью механических устройств для отделения угля от сопутствующих пород на основе различий в их плотности началась в 1840-х годах.

Сначала подготовка угля была вызвана потребностью в более высокой теплотворной способности; другой спрос был на такие специальные цели, как металлургический кокс для производства стали. В последние годы, когда возросло беспокойство по поводу выбросов диоксида серы с дымовыми газами электростанций, подготовка угля приобрела большее значение как мера удаления загрязнителей атмосферы.

М. Альберт Эванс Раджа Венкат Рамани

Характеристики воздушных потоков вентиляции угольных шахт

. 2008 г., январь; 86 (1): 44–62.

doi: 10.1016/j.jenvman.2006.11.025.

Epub 2007, 18 января.

Ши Су

1

, Хунвэй Чен, Филип Тикл, Шэн Сюэ

принадлежность

- 1 CSIRO Exploration and Mining, P.O. Box 883, Kenmore, Qld 4069, Австралия. [email protected]

PMID:

17239518

DOI:

10.1016/j.jenvman.2006.11.025

Ши Су и др.

J Управление окружающей средой.

2008 Январь

. 2008 г., январь; 86 (1): 44–62.

doi: 10.1016/j.jenvman.2006.11.025.

Epub 2007, 18 января.

Авторы

Ши Су

1

, Хунвэй Чен, Филип Тикл, Шэн Сюэ

принадлежность

- 1 CSIRO Exploration and Mining, P.O. Box 883, Kenmore, Qld 4069, Австралия. [email protected]

PMID:

17239518

DOI:

10.1016/j.jenvman.2006.11.025

Абстрактный

Шахтный метан (ШМ) является не только парниковым газом, но и бесполезным энергетическим ресурсом, если его не использовать. Подземная добыча угля на сегодняшний день является наиболее важным источником летучих выбросов метана, и примерно 70% всего метана, связанного с добычей угля, выбрасывается в атмосферу через шахтный вентиляционный воздух. Таким образом, исследования и разработки в области сокращения выбросов и утилизации шахтного метана в настоящее время сосредоточены на метане, выбрасываемом из подземных угольных шахт, в частности, на улавливании и утилизации метана из вентиляционного воздуха (МВВ). На сегодняшний день большая часть работ сосредоточена на окислении метана очень низкой концентрации. Эти процессы можно разделить на основе их кинетических механизмов горения на термическое окисление и каталитическое окисление. Технологии смягчения последствий/использования МВС обычно делятся на две основные категории: вспомогательные виды использования и основные виды использования. Однако возможно, что характеристики потоков вентиляционного воздуха, например, колебания концентрации метана и присутствие определенных соединений, о которых до сих пор не сообщалось, могут сделать некоторые потенциальные технологии смягчения последствий и утилизации МВС невозможными, если они не справятся с характеристика воздушных потоков вентиляции рудника.

Таким образом, исследования и разработки в области сокращения выбросов и утилизации шахтного метана в настоящее время сосредоточены на метане, выбрасываемом из подземных угольных шахт, в частности, на улавливании и утилизации метана из вентиляционного воздуха (МВВ). На сегодняшний день большая часть работ сосредоточена на окислении метана очень низкой концентрации. Эти процессы можно разделить на основе их кинетических механизмов горения на термическое окисление и каталитическое окисление. Технологии смягчения последствий/использования МВС обычно делятся на две основные категории: вспомогательные виды использования и основные виды использования. Однако возможно, что характеристики потоков вентиляционного воздуха, например, колебания концентрации метана и присутствие определенных соединений, о которых до сих пор не сообщалось, могут сделать некоторые потенциальные технологии смягчения последствий и утилизации МВС невозможными, если они не справятся с характеристика воздушных потоков вентиляции рудника. Поэтому важно понимать особенности воздушных потоков шахтной вентиляции. Кроме того, пыль, сероводород, диоксид серы и другие возможные соединения, выбрасываемые через воздух шахтной вентиляции в атмосферу, также являются загрязняющими веществами. Таким образом, в данной статье представлены результаты экспериментальных исследований характеристик вентиляционных потоков шахтного рудника, включая концентрацию метана и ее вариации, запыленность, размер частиц, минеральное вещество пыли и другие соединения в вентиляционных воздушных потоках. В статье также обсуждаются возможные корреляции между характеристиками вентиляционного воздуха и подземными горными работами.

Поэтому важно понимать особенности воздушных потоков шахтной вентиляции. Кроме того, пыль, сероводород, диоксид серы и другие возможные соединения, выбрасываемые через воздух шахтной вентиляции в атмосферу, также являются загрязняющими веществами. Таким образом, в данной статье представлены результаты экспериментальных исследований характеристик вентиляционных потоков шахтного рудника, включая концентрацию метана и ее вариации, запыленность, размер частиц, минеральное вещество пыли и другие соединения в вентиляционных воздушных потоках. В статье также обсуждаются возможные корреляции между характеристиками вентиляционного воздуха и подземными горными работами.

Похожие статьи

Композит из углеродного волокна для улавливания метана вентиляционного воздуха (ВАМ).

Тирувенкатачари Р., Су С., Ю. ХХ.

Тирувенкатачари Р. и соавт.

Джей Хазард Матер. 2009 г., 30 декабря; 172(2-3):1505-11. doi: 10.1016/j.jhazmat.2009.08.020. Epub 2009 12 августа.

2009 г., 30 декабря; 172(2-3):1505-11. doi: 10.1016/j.jhazmat.2009.08.020. Epub 2009 12 августа.

Джей Хазард Матер. 2009.PMID: 19733967

Выбросы парниковых газов из открытых угольных шахт Австралии: вклад самовозгорания и низкотемпературного окисления.

Дэй С.Дж., Каррас Д.Н., Фрай Р., Уильямс Д.Дж.

Дэй С.Дж. и др.

Оценка окружающей среды. 2010 июль; 166 (1-4): 529-41. doi: 10.1007/s10661-009-1021-7. Epub 2009 27 июня.

Оценка окружающей среды. 2010.PMID: 19572109

Эквивалентность персонального монитора пыли существующему в США пробоотборнику вдыхаемой пыли на угольных шахтах.

Page SJ, Volkwein JC, Vinson RP, Joy GJ, Mischler SE, Tuchman DP, McWilliams LJ.

Пейдж С.Дж. и др.

J Мониторинг окружающей среды. 2008 Январь; 10 (1): 96-101. дои: 10.1039/b714381h. Epub 2007 8 ноября.

2008 Январь; 10 (1): 96-101. дои: 10.1039/b714381h. Epub 2007 8 ноября.

J Мониторинг окружающей среды. 2008.PMID: 18175022

Судебно-медицинская экспертиза смертельной механической травмы при взрыве метана и угольной пыли в шахте.

Михайловский И.А., Шевченко В.В., Степанова Р.А., Павлова Ю.С., Кармушина Г.В.

Михайловский ИаА и др.

Суд Мед Эксперт. 1992 июль-сен;35(3):14-6.

Суд Мед Эксперт. 1992.PMID: 1455468

Обзор.

Русский.

Аннотация недоступна.Процессы и технологии микробного окисления метана для снижения выбросов свалочного газа.

Шойц С., Кьельдсен П., Богнер Дж. Э., Де Вишер А., Геберт Дж., Хильгер Х.А., Хубер-Хумер М., Спокас К.

Шойц С. и др.

Управление отходами Res. 27 августа 2009 г. (5): 409–55. дои: 10.1177/0734242X09339325. Epub 2009, 7 июля.

(5): 409–55. дои: 10.1177/0734242X09339325. Epub 2009, 7 июля.

Управление отходами Res. 2009.PMID: 19584243

Обзор.

Посмотреть все похожие статьи

Цитируется

Разработка термодатчика ветра с постоянным регулированием мощности и методом измерения вектора ветра.

Лю С., Ши Ю., Ю. С., Ван Т., Кинг М.Д.

Лю С и др.

ПЛОС Один. 14 апреля 2020 г .; 15 (4): e0231405. doi: 10.1371/journal.pone.0231405. Электронная коллекция 2020.

ПЛОС Один. 2020.PMID: 32287322

Бесплатная статья ЧВК.Влияние соотношения объемов осевого и радиального потоков воздуха и расстояния всасывания на пылеулавливание воздушной завесой в полностью механизированном угольном забое.

Ван Х.

2009 г., 30 декабря; 172(2-3):1505-11. doi: 10.1016/j.jhazmat.2009.08.020. Epub 2009 12 августа.

2009 г., 30 декабря; 172(2-3):1505-11. doi: 10.1016/j.jhazmat.2009.08.020. Epub 2009 12 августа. 2008 Январь; 10 (1): 96-101. дои: 10.1039/b714381h. Epub 2007 8 ноября.

2008 Январь; 10 (1): 96-101. дои: 10.1039/b714381h. Epub 2007 8 ноября. (5): 409–55. дои: 10.1177/0734242X09339325. Epub 2009, 7 июля.

(5): 409–55. дои: 10.1177/0734242X09339325. Epub 2009, 7 июля.