Содержание

ГОСТ 6727-80 стандарт, статус на 2018 год

Стали

Стандарты

Всего стандартов

Статус на 2023 год

Действует

Область применения

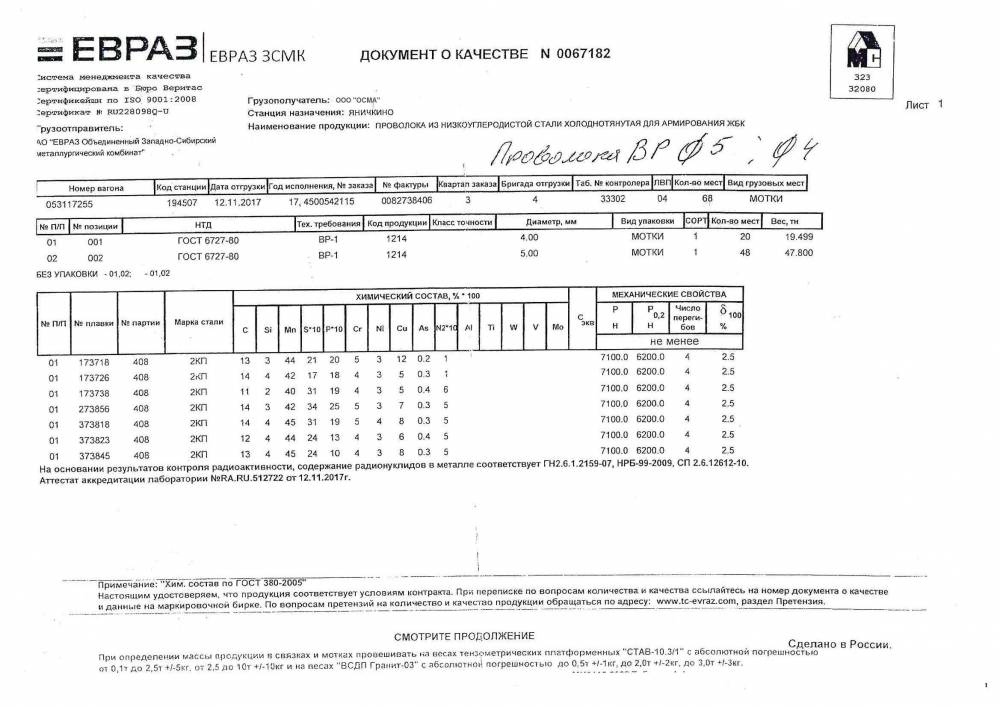

Настоящий стандарт распространяется на проволоку из низкоуглеродистой стали холоднотянутую периодического профиля класса Вр-1 для армирования железобетонных конструкций.

Основные параметры и размеры

Основные параметры и размеры проволоки должны соответствовать указанным в таблице 1.

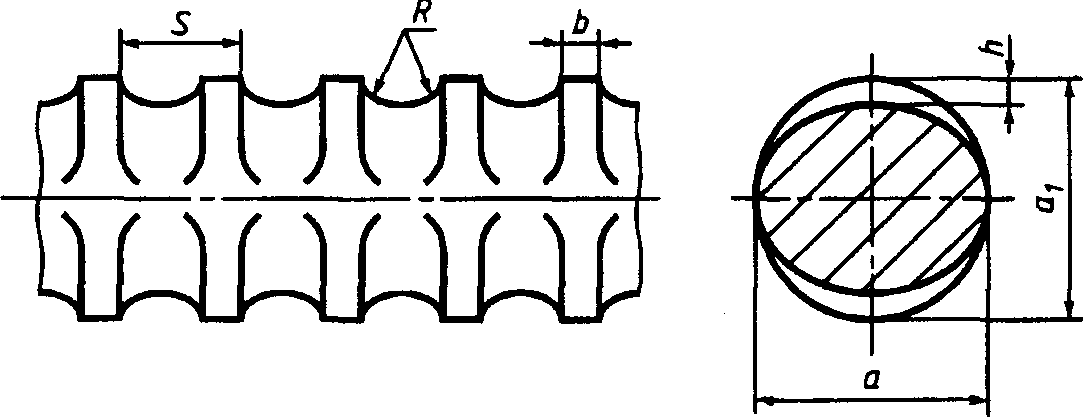

Обозначения размеров проволоки приведены на чертеже.

Таблица 1 — Основные параметры и размеры

|

Номинальный диаметр проволоки |

Номинальный размер а |

Предельные отклонения на размера |

Глубина вмятин h |

Предельные отклонения по глубине вмятин |

Номинальный шаг вмятин s |

Предельные отклонения по шагу вмятин |

Длина выступа b |

Предельные отклонения по длине выступа |

|---|---|---|---|---|---|---|---|---|

|

3,0 |

3,0 |

+0,03 -0,09 |

0,15 |

2,0 |

0,6 | |||

|

4,0 |

4,0 |

+0,04 -0,12 |

0,20 |

+0,05 -0,02 |

2,5 |

±0,2 |

0,8 |

±0,2 |

|

5,0 |

5,0 |

+0,05 -0,15 |

0,25 |

3,0 |

1,0 |

- |

Примечание:Номинальный шаг вмятин s и радиус сопряжения поверхности вмятин с выступами R являются справочными величинами для конструирования профилирующего инструмента и на проволоке не проверяются.

Радиус сопряжения поверхности вмятин с выступами R для проволоки всех диаметров должен быть равен (2,5 ± 0,5) мм.

Допускается относительное смещение противоположных вмятин до 0,5s и расположение их по винтовой линии оси проволоки.

Чертеж 1

Технические требования

Проволока должна изготовляться в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке. Проволока должна изготовляться из катанки по ОСТ 14-15-193-86.

Механические свойства проволоки должны соответствовать указанным в таблице 2.

Таблица 2 — Механические требования

|

Номинальный диаметр проволоки, мм |

Разрывное усилие P, гН (кгс) |

Усилие, соответствующее условному пределу текучести P0,2, гН (кгс) |

Число перегибов |

Относительное удлинение при разрыве, δ100, % |

|---|---|---|---|---|

|

3 |

39 (400) |

35 (355) |

4 |

2 |

|

4 |

71 (720) |

62 (630) |

4 |

2,5 |

|

5 |

106 (1085) |

97 (985) |

4 |

3 |

Примечания:

- Проволока с нормированным относительным удлинением изготовляется по требованию потребителя.

- Допускается для проволоки первой категории качества в партии до 5 % мотков с пониженным разрывным усилием не более чем на 5 %.

На поверхности проволоки не должно быть трещин, плен, закатов, раковин.

Допускаются риски и царапины глубиной не более половины предельных отклонений на размер а и налет ржавчины.

Проволока изготовляется в мотках массой 500 — 1500 кг. Допускается изготовление проволоки в мотках массой 20 — 100 кг. Каждый моток должен состоять из одного отрезка приволоки. Проволока должна быть свернута в мотки неперепутанными рядами.

Линейная плотность проволоки должна соответствовать указанной в таблице 3.

Таблица 3 — Линейная плотность

|

Номинальный диаметр проволоки, мм |

Линейная плотность, кг, не более |

|---|---|

|

3,0 |

0,052 |

|

4,0 |

0,092 |

|

5,0 |

0,144 |

Расчетная площадь поперечного сечения и теоретическая линейная плотность проволоки приведены в справочном приложении 2.

ПРИЛОЖЕНИЕ 1. Обязательное

Специальная пятка к микрометру типа МК по ГОСТ 6507-78 для измерения глубины вмятин

Материал — сталь ШХ15, У10А, У12А. Твердость — НRC48-50

ПРИЛОЖЕНИЕ 2. Справочное

Таблица 4 — Расчетная площадь поперечного сечения и теоретическая линейная плотность проволоки

|

Номинальный диаметр проволоки, мм |

Расчетная площадь поперечного сечения, мм2 |

Теоретическая линейная плотность, кг |

|---|---|---|

|

3,0 |

7,07 |

0,052 |

|

4,0 |

12,57 |

0,092 |

|

5,0 |

19,63 |

0,144 |

Полный текст ГОСТ 6727-1980 в прикрепленном pdf-файле

Скачать ГОСТ 6727-80

ГОСТ 6727-1980 в pdf

Ссылки на другие стандарты

ГОСТ 8478-81 Сетки сварные для железобетонных конструкций. Технические условия

Технические условия

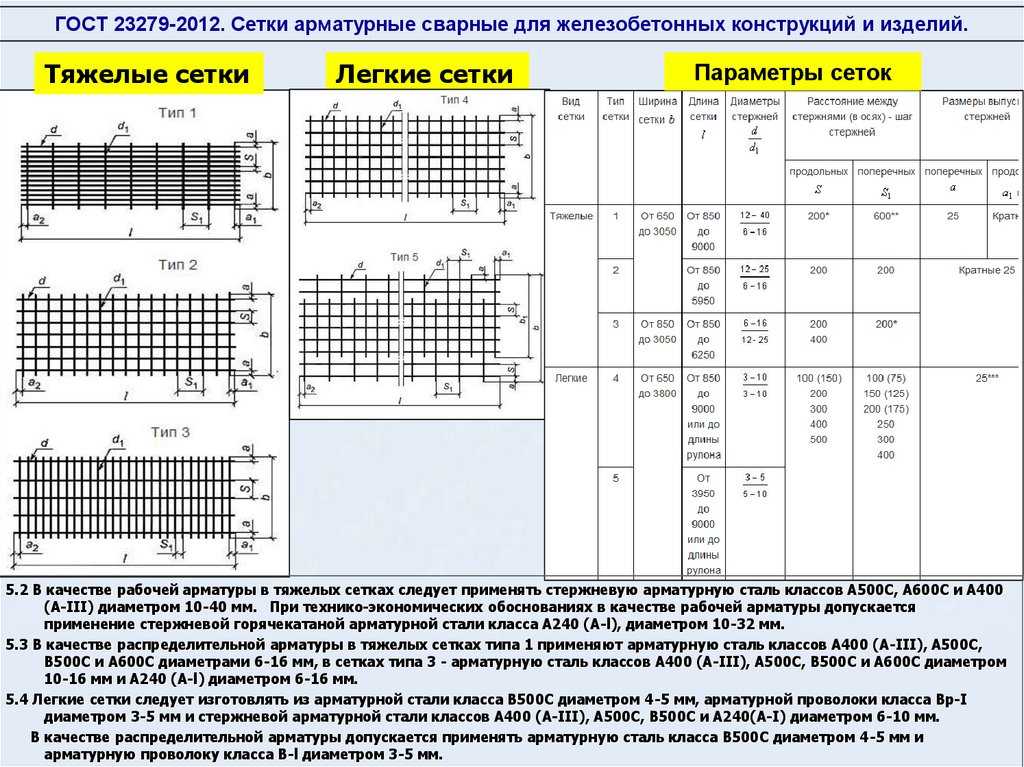

ГОСТ 23279-2012 Сетки арматурные сварные для железобетонных конструкций и изделий. Общие технические условия

×

Отмена

Удалить

×

Выбрать тариф

×

Подтверждение удаления

Отмена

Удалить

×

Выбор региона будет сброшен

Отмена

×

×

Оставить заявку

×

| Название | |||

Отмена

×

К сожалению, данная функция доступна только на платном тарифе

Выбрать тариф

ГОСТ 6727-80 Проволока из низкоуглеродистой стали холоднотянутая для армирования железобетонных конструкций.

Технические условия

Технические условия

Текст ГОСТ 6727-80 Проволока из низкоуглеродистой стали холоднотянутая для армирования железобетонных конструкций. Технические условия

ГОСТ 6727-80

Группа В71

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПРОВОЛОКА ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ ХОЛОДНОТЯНУТАЯ ДЛЯ АРМИРОВАНИЯ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ

Технические условия

Cold-drawn low-carbon steel wire for reinforced concrete. Specifications

МКС 77.140.65

ОКП 12 1400

Дата введения 1983-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР

РАЗРАБОТЧИКИ

Е.М.Киреев, К.Г.Залялютдинов, Х.Н.Белалов, Н.А.Галкина, Т.А.Коршунова, К.В.Михайлов, В.И.Бондаренко, В.М.Скубко

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 15.05.80 N 2108

3. ВЗАМЕН ГОСТ 6727-53

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта, подпункта, приложения |

ГОСТ 1579-93 | 4.6 |

ГОСТ 6507-90 | 4.3, 4.4, приложение 1 |

ГОСТ 12004-81 | 4.5 |

ГОСТ 14192-96 | 5.6 |

ГОСТ 15102-75 | 5.3 |

ГОСТ 15150-69 | 5.4 |

ГОСТ 15846-2002 | 5.5 |

ГОСТ 20435-75 | 5.3 |

ГОСТ 21650-76 | 5.1a |

ГОСТ 22225-76 | 5.3 |

ГОСТ 24597-81 | 5.1a |

ОСТ 14-15-193-86 | 2.1, 5.1 |

5. Ограничение срока действия снято по протоколу 2-93 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 2-93)

6. ИЗДАНИЕ (май 2003 г.) с Изменениями N 1, 2, 3, 4, утвержденными в декабре 1984 г., июне 1987 г., октябре 1988 г., феврале 1990 г. (ИУС 3-85, 10-87, 1-89, 5-90)

ИЗДАНИЕ (май 2003 г.) с Изменениями N 1, 2, 3, 4, утвержденными в декабре 1984 г., июне 1987 г., октябре 1988 г., феврале 1990 г. (ИУС 3-85, 10-87, 1-89, 5-90)

Переиздание (по состоянию на апрель 2008 г.)

Настоящий стандарт распространяется на проволоку из низкоуглеродистой стали холоднотянутую периодического профиля класса Вр-1 для армирования железобетонных конструкций.

(Измененная редакция, Изм. N 2, 3).

1. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. (Исключен, Изм. N 3).

1.2. Основные параметры и размеры проволоки должны соответствовать указанным в табл.1.

Обозначения размеров проволоки приведены на чертеже.

Таблица 1

мм

Номи- | Номи- нальный размер | Предельные отклонения | Глубина вмятин | Предельные отклонения | Номи- нальный шаг вмятин | Предельные отклонения | Длина выступа | Предельные отклонения |

3,0 | 3,0 | +0,03 | 0,15 | +0,05 | 2,0 | ±0,2 | 0,6 | ±0,2 |

4,0 | 4,0 | +0,04 | 0,20 | 2,5 | 0,8 | |||

5,0 | 5,0 | +0,05 | 0,25 | 3,0 | 1,0 |

Примечание. Номинальный шаг вмятин и радиус сопряжения поверхности вмятин с выступами являются справочными величинами для конструирования профилирующего инструмента и на проволоке не проверяются.

Номинальный шаг вмятин и радиус сопряжения поверхности вмятин с выступами являются справочными величинами для конструирования профилирующего инструмента и на проволоке не проверяются.

(Измененная редакция, Изм. N 2, 3).

1.3. Радиус сопряжения поверхности вмятин с выступами для проволоки всех диаметров должен быть равен (2,5±0,5) мм.

Допускается относительное смещение противоположных вмятин до 0,5 и расположение их по винтовой линии оси проволоки.

(Измененная редакция, Изм. N 2).

1.4. Разность размеров и не должна превышать поля допуска на размер .

Пример условного обозначения проволоки номинальным диаметром 3,0 мм:

Проволока 3 Вр-1 ГОСТ 6727-80.

(Измененная редакция, Изм. N 3).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Проволока должна изготовляться в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

Проволока изготовляется из катанки по ОСТ 14-15-193.

(Измененная редакция, Изм. N 1, 2).

2.2. Механические свойства проволоки должны соответствовать указанным в табл.2.

Таблица 2

Номинальный диаметр проволоки, мм | Разрывное усилие , гН (кгс) | Усилие, соответствующее условному пределу текучести , гН (кгс) | Число | Относительное удлинение , % | |

не менее | |||||

3,0 | 39(400) | 35(355) | 4 | 2,0 | |

4,0 | 71(720) | 62(630) | 2,5 | ||

5,0 | 106(1085) | 97(985) | 3,0 | ||

(Измененная редакция, Изм. N 1, 3).

N 1, 3).

2.3. На поверхности проволоки не должно быть трещин, плен, закатов, раковин.

Допускаются риски и царапины глубиной не более половины предельных отклонений на размер и налет ржавчины.

(Измененная редакция, Изм. N 3).

2.4. Проволока изготовляется в мотках массой 500-1500 кг. Допускается изготовление проволоки в мотках массой 20-100 кг. Каждый моток должен состоять из одного отрезка проволоки. Проволока должна быть свернута в мотки неперепутанными рядами.

(Измененная редакция, Изм. N 2).

2.5. Линейная плотность проволоки должна соответствовать указанной в табл.3.

Таблица 3

Номинальный диаметр проволоки, мм | Линейная плотность, кг, не более |

3,0 | 0,052 |

4,0 | 0,092 |

5,0 | 0,144 |

Расчетная площадь поперечного сечения и теоретическая линейная плотность проволоки приведены в приложении 2.

(Измененная редакция, Изм. N 2, 3).

3. ПРАВИЛА ПРИЕМКИ

3.1. Проволоку принимают партиями. Партия должна состоять из проволоки одного диаметра, оформленной одним документом о качестве, в котором следует указывать:

— товарный знак или наименование и товарный знак предприятия-изготовителя;

— условное обозначение проволоки;

— результаты испытаний;

— количество мотков;

— номер партии;

— массу нетто партии;

— изображение государственного Знака качества для проволоки высшей категории качества.

(Измененная редакция, Изм. N 1, 2, 3).

3.2. Размер , разность размеров и и качество поверхности проволоки проверяют на каждом мотке.

(Измененная редакция, Изм. N 3).

3.3. Для проверки механических свойств проволоки и параметров профиля проволоки от партии должно быть отобрано 3% мотков, но не менее 5 мотков.

(Измененная редакция, Изм. N 2).

3.4. При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей проводят повторные испытания на удвоенной выборке. Результаты повторной проверки распространяют на всю партию.

Результаты повторной проверки распространяют на всю партию.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Для каждого вида испытаний отбирают по одному образцу с одного конца мотка.

4.2. Качество поверхности проволоки контролируется невооруженным глазом.

4.3. Размеры и проволоки измеряют микрометром по ГОСТ 6507.

Величина разности размеров и определяется как среднее арифметическое значение трех измерений, проведенных на участке длиной 1 м.

(Измененная редакция, Изм. N 2, 3).

4.4. Параметры профиля проволоки определяют как среднее арифметическое трех измерений, проведенных на участке длиной 1 м с каждой стороны.

Глубина вмятин измеряется микрометром по ГОСТ 6507, оборудованным специальной пяткой (приложение 1).

Длина выступа измеряется отсчетным микроскопом МПБ-2, изготовленным по технической документации.

При разногласиях в измерении параметров профиля проволоки контроль проводится по линейной плотности проволоки (табл.3).

Линейная плотность проволоки определяется как частное от деления массы двух образцов длиной 1 м, взвешенных с погрешностью до 0,001 кг, на их длину, измеренную с погрешностью до 0,001 м.

(Измененная редакция, Изм. N 2, 3).

4.5. Испытание проволоки на растяжение проводят по ГОСТ 12004.

4.6. Испытание проволоки на перегиб проводят по ГОСТ 1579. Проволока диаметром 3,0 и 4,0 мм испытывается на валиках диаметром 20 мм, а диаметром 5,0 мм — на валиках диаметром 30 мм.

При испытании проволоки образец зажимается так, чтобы вмятины были обращены к губкам прибора.

4.5, 4.6. (Измененная редакция, Изм. N 2).

4.7. Глубину рисок и царапин определяют удалением их зачисткой с последующим сравнительным измерением в зачищенном и незачищенном местах.

(Измененная редакция, Изм. N 2, 3).

5. УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Каждый моток массой 500-1500 кг должен быть равномерно перевязан по окружности не менее чем в четырех местах, а моток массой 20-100 кг — не менее чем в трех местах.

По требованию потребителя моток массой 500-1500 кг должен иметь промежуточные вязки, расположенные внутри мотка.

В качестве увязочных материалов применяется катанка по ОСТ 14-15-193 или термически обработанная проволока по нормативно-технической документации.

Концы мотка должны быть аккуратно уложены и легко находимы.

(Измененная редакция, Изм. N 2, 4).

5.1a. Мотки проволоки массой 20-100 кг связывают в бухты.

Масса грузового места не должна превышать 1500 кг. По согласованию изготовителя с потребителем допускается увеличение массы грузового места.

Грузовые места формируют в транспортные пакеты по ГОСТ 24597 и ГОСТ 21650.

(Введен дополнительно, Изм. N 2).

5.2. К каждому мотку (бухте) должен быть прочно прикреплен ярлык, на котором указывают:

— товарный знак или наименование и товарный знак предприятия-изготовителя;

— условное обозначение проволоки;

— номер партии;

— клеймо технического контроля;

— изображение государственного Знака качества для проволоки высшей категории качества.

(Измененная редакция, Изм. N 1, 2).

5.3. Проволоку перевозят транспортом всех видов в соответствии с правилами перевозки грузов, действующими на транспорте данного вида. Размещение и крепление грузов в транспортных средствах, перевозимых по железной дороге, должно соответствовать техническим условиям погрузки и крепления грузов, утвержденными Министерством путей сообщения СССР. Транспортирование по железной дороге проводится повагонными и малотоннажными или мелкими отправками.

Допускается транспортирование проволоки в универсальных контейнерах по ГОСТ 15102, ГОСТ 20435, ГОСТ 22225.

5.4. Хранение проволоки — по условиям 5 ГОСТ 15150.

5.3, 5.4. (Измененная редакция, Изм. N 2).

5.5. Транспортирование проволоки, отправляемой в районы Крайнего Севера и приравненные к ним местности, проводится по ГОСТ 15846.

(Измененная редакция, Изм. N 3).

5.6. Транспортная маркировка — по ГОСТ 14192.

(Введен дополнительно, Изм. N 2).

ПРИЛОЖЕНИЕ 1

Обязательное

Специальная пятка к микрометру типа МК по ГОСТ 6507 для измерения глубины вмятин

Материал — сталь ШХ15, У10А, У12А. Твердость — HRC48-50.

Твердость — HRC48-50.

ПРИЛОЖЕНИЕ 2

Справочное

Расчетная площадь поперечного сечения и теоретическая линейная плотность проволоки

Номинальный диаметр проволоки, мм | Расчетная площадь поперечного сечения, мм | Теоретическая линейная плотность, кг* |

3,0 | 7,07 | 0,052 |

4,0 | 12,57 | 0,092 |

5,0 | 19,63 | 0,144 |

________________

* Письмом Росстандарта от 22.12.2017 N 2122-ОГ/03 разъясняется следующее: в Приложении 2, а именно шапке таблицы допущена опечатка — Теоретическая линейная плотность измеряется в кг/м. — .

— .

ПРИЛОЖЕНИЕ 2. (Измененная редакция, Изм. N 2, 3).

Электронный текст документа

и сверен по:

, 2008

ГОСТ 6727-80 / Ауремо

ГОСТ Р ИСО 22034-1-2013

ГОСТ Р ИСО 22034-2-2013

ГОСТ Р 53772-2010

ГОСТ 5468-88

ГОСТ 1579-93

ГОСТ 10447-93

ГОСТ 3187-76

ГОСТ 9870-61

ГОСТ 4034-63

ГОСТ 4032-63

ГОСТ 4028-63

ГОСТ 792-67

ГОСТ 16135-70

ГОСТ 3920-70

ГОСТ 9850-72

ГОСТ 7675-73

ГОСТ 18901-73

ГОСТ 3062-80

ГОСТ 3093-80

ГОСТ 1526-81

ГОСТ 2771-81

ГОСТ 3875-83

ГОСТ 3071-88

ГОСТ Р 50575-93

ГОСТ Р 50708-94

ГОСТ 4033-63

ГОСТ 13840-68

ГОСТ 15598-70

ГОСТ 3090-73

ГОСТ 3110-74

ГОСТ 3339-74

ГОСТ 3120-75

ГОСТ 283-75

ГОСТ 10505-76

ГОСТ 14963-78

ГОСТ 14081-78

ГОСТ 7372-79

ГОСТ 5663-79

ГОСТ 1545-80

ГОСТ 3092-80

ГОСТ 9161-85

ГОСТ 29121-91

ГОСТ 18143-72

ГОСТ 1668-73

ГОСТ 7480-73

ГОСТ 7676-73

ГОСТ 3193-2015

ГОСТ 2715-75

ГОСТ 10506-76

ГОСТ 7669-80

ГОСТ 2333-80

ГОСТ 7668-80

ГОСТ 3069-80

ГОСТ 7667-80

ГОСТ 2688-80

ГОСТ 3089-80

ГОСТ 3081-80

ГОСТ 6727-80

ГОСТ 3083-80

ГОСТ 3091-80

ГОСТ 7665-80

ГОСТ 3077-80

ГОСТ 2387-80

ГОСТ 3064-80

ГОСТ 3063-80

ГОСТ 7348-81

ГОСТ 5437-85

ГОСТ 14118-85

ГОСТ 23279-2012

ГОСТ 14311-85

ГОСТ 9074-85

ГОСТ 3068-88

ГОСТ 13603-89ГОСТ Р 50566-93

ГОСТ 4030-63

ГОСТ 4035-63

ГОСТ 4029-63

ГОСТ 15892-70

ГОСТ 11850-72

ГОСТ 18899-73

ГОСТ 6750-75

ГОСТ 3088-80

ГОСТ 10446-80

ГОСТ 14954-80

ГОСТ 7681-80

ГОСТ 3079-80

ГОСТ 3066-80

ГОСТ 3097-80

ГОСТ 3085-80

ГОСТ 8478-81

ГОСТ 4727-83

ГОСТ 18834-83

ГОСТ 26366-84

ГОСТ 9124-85

ГОСТ 3067-88

ГОСТ 3070-88

ГОСТ 3306-88

ГОСТ 8803-89

ГОСТ 17305-91

ГОСТ Р 50567-93

9389-75

ГОСТ 2172-80

ГОСТ 1071-81

ГОСТ 3826-82

ГОСТ 16853-88

ГОСТ 12766. 1-90

1-90

ГОСТ 3241-91

ГОСТ 16828-81

ГОСТ 285-69

ГОСТ 6613-86

ГОСТ 28334-89ГОСТ 16827-81

ГОСТ 5336-80

ГОСТ 3282-74

гост-6727-80.pdf

(231,33 КиБ)ГОСТ 6727-80

ГОСТ 6727-80

Группа В71

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПРОВОЛОКА ХОЛОДИЛЬНАЯ ИЗ МАЛОУГЛЕРОДИСТОЙ СТАЛИ ДЛЯ АРМИРОВАНИЯ БЕТОННЫХ КОНСТРУКЦИЙ Технические характеристики

ИКС 77.140.65

ОКП 12 1400

Дата введения 1983–01-01

Информационные данные

1. Разработано и введено Министерством металлургии Черновой металлургии СССР

E. M. Kireeev, K. G. Zalyalyutdinov, H. N. Bellow, N. Galkina, T.A. Михайлов К.В., Бондаренко В.И., Скубко В.М.

| Обозначение ссылочного документа | Номер пункта, подпункта, приложения |

| ГОСТ 1579-93 | 4,6 |

| ГОСТ 6507-90 | 4.3, 4.4, Приложение 1 |

| ГОСТ 12004-81 | 4,5 |

| ГОСТ 14192-96 | 5,6 |

| ГОСТ 15102-75 | 5,3 |

| ГОСТ 15150-69 | 5,4 |

| ГОСТ 15846-2002 | 5,5 |

| ГОСТ 20435-75 | 5,3 |

| ГОСТ 21650-76 | 5. 1 а 1 а |

| ГОСТ 22225-76 | 5,3 |

| ГОСТ 24597-81 | 5.1 а |

| ОСТ 14-15-193-86 | 2.1, 5.1 |

5. Ограничение действий по Протоколу 2−93 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 2−93)

6. ИЗДАНИЕ (май 2003 г.) с Изменениями 1, 2, 3, 4, утвержденными в декабре 1984 г., июне 1987 г., октябре 1988 г., феврале 1990 г. (ИУС 3-85, 10-87, 1-89, 5- 90)

Повторный выпуск (по состоянию на апрель 2008 г.)

Настоящий стандарт распространяется на стальную низкоуглеродистую проволоку холоднотянутую периодического профиля ВР-1 для армирования железобетонных конструкций.

(Измененная редакция, ред. № 2, 3).

1. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. (Исключено, ред. N 3).

1.2. Основные параметры и размеры проволоки должны соответствовать указанным в табл.1.

Обозначение размеров проволоки, приведенное на чертеже.

Таблица 1

мм

| Номи- пропорционально диаметру проволоки | Номи — пропорциональна размеру | Предельные отклонения | Глубина вмятин | Предельные отклонения по глубине вмятины | Номи — пропорциональна шагу вмятин | Предельные отклонения Ступенчатые вмятины | Длина выступа | Предельные отклонения длина уступа |

| 3,0 | 3,0 | +0,03 -0,09 | 0,15 | +0,05 -0,02 | 2,0 | ±0,2 | 0,6 | ±0,2 |

| 4,0 | 4,0 | +0,04 -0,12 | 0,20 | 2,5 | 0,8 | |||

| 5,0 | 5,0 | +0,05 -0,15 | 0,25 | 3,0 | 1,0 |

Примечание. Номинальный шаг зазубрин и радиус зазубрин поверхности галтели до гребней являются ориентировочными величинами для проектирования профилирующего инструмента и проволоки не проверяются.

Номинальный шаг зазубрин и радиус зазубрин поверхности галтели до гребней являются ориентировочными величинами для проектирования профилирующего инструмента и проволоки не проверяются.

(Измененная редакция, ред. № 2, 3).

1.3. Радиус зазубрин поверхности галтели до гребней диаметров проволоки должен быть равен (2,5±0,5) мм.

Допускается относительное смещение встречных углублений до 0,5 и их расположение по спирали вдоль оси проволоки.

(Измененная редакция, ред. № 2).

1.4. Разница в размере и не должна превышать допуск по размеру .

Пример обозначения провода номинальным диаметром 3,0 мм:

Проволока 3 ВР-1 ГОСТ 6727-80.

(Измененная редакция, Ред. № 3).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Проволока должна изготавливаться в соответствии с требованиями настоящего стандарта к технологическому регламенту, утвержденному в установленном порядке.

Проволока из катанки по ОСТ 14-15-193.

(Измененная редакция, ред. № 1, 2).

2.2. Механические свойства проволоки должны соответствовать указанным в табл.2.

Таблица 2

| Номинальный диаметр проволоки, мм | Прочность на разрыв , GN (кгс) | Напряжение, соответствующее условному пределу текучести, ГН (кгс) | Число перегибов | Удлинение, % | |

| не менее | |||||

| 3,0 | 39 (400) | 35 (355) | 4 | 2,0 | |

| 4,0 | 71 (720) | 62 (630) | 2,5 | ||

| 5,0 | 106 (1085) | 97 (985) | 3,0 | ||

(Измененная редакция, ред. N 1, 3).

2.3. На поверхности проволоки не должно быть трещин, раковин, закатов, ракушек.

Допускаются следы и царапины глубиной не более половины предельных отклонений по размерам и ржавчина.

(Измененная редакция, версия № 3).

2.4. Проволока выпускается в мотках массой 500-1500 кг. разрешено изготовление проволоки в мотках массой 20-100 кг. Каждый моток должен состоять из одного сегмента проволоки. Проволока должна быть сложена в мотки разделительными рядами.

(Измененная редакция, ред. № 2).

2.5. Линейная плотность проволоки должна соответствовать таблице 3.

Таблица 3

| Номинальный диаметр проволоки, мм | Линейная плотность, кг, не более |

| 3,0 | 0,052 |

| 4,0 | 0,092 |

| 5,0 | 0,144 |

Расчетная площадь сечения и теоретическая линейная плотность проволоки приведены в Приложении 2.

(Измененная редакция, Ред. N 2, 3).

3. ПРАВИЛА ПРИЕМКИ

3.1. Проводные вечеринки. Партия должна состоять из проволоки одного диаметра, оформленной документом о качестве, в котором должны быть указаны:

— товарный знак или наименование и товарный знак производителя;

— обозначение провода;

— результаты испытаний;

— количество витков;

— номер партии;

вес партии;

— национальный Знак качества для проволоки высшего качества.

(Измененная редакция, ред. № 1, 2, 3).

3.2. Размер, разница в размерах и качество поверхности проволоки проверяются на каждой катушке.

(Измененная редакция, версия № 3).

3.3. Для проверки механических свойств проволоки и параметров профиля проволоки от партии следует отбирать 3% мотков, но не менее 5 мотков.

(Измененная редакция, ред. № 2).

3.4. При неудовлетворительных результатах испытаний хотя бы по одному из показателей повторные испытания проводят на удвоенной выборке. Результаты повторной экспертизы распространяются на всю партию.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Для каждого теста брали по одному образцу с одного конца нити.

4.2. Качество поверхности проволоки контролируется невооруженным глазом.

4.3. Размеры и проволоку измеряют микрометром по ГОСТ 6507.

Величина разности размеров и определяется как среднее арифметическое трех измерений на участке длиной 1 м.

(Измененная редакция, ред. № 2, 3).

№ 2, 3).

4.4. Параметры профильной проволоки определяются как среднее арифметическое трех измерений на участке длиной 1 м с каждой стороны.

Глубину вмятины измеряют микрометром по ГОСТ 6507 со специальной пяткой (приложение 1).

Длина гребня измеряется отсчетным микроскопом МПБ-2, изготовленным по технической документации.

Различия в измерении профиля проволоки контроль осуществляется при погонной плотности проволоки (табл.3).

Линейная плотность проволоки определяется как отношение масс двух образцов длиной 1 м, взвешенных с точностью до 0,001 кг, длина которых измерена с точностью до 0,001 М.

(Измененная редакция, ред. № 2, 3).

4.5. Испытание проволоки на растяжение проводят по ГОСТ 12004.

4.6. Испытание проволоки на изгиб проводят по ГОСТ 1579. Проволоку диаметром 3,0 и 4,0 мм испытывают на цилиндрах диаметром 20 мм и диаметром 5,0 мм — на роликах диаметром 30 мм. .

При испытании образец проволоки зажимают так, чтобы вмятины были обращены к губкам прибора.

4.5, 4.6. (Измененная редакция, ред. N 2).

4.7. Глубину царапин или следов на поверхности определяют путем их удаления зачисткой с дальнейшим сравнением размеров зачищенных и не зачищенных участков.

(Измененная редакция, ред. № 2, 3).

5. УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВКА И ХРАНЕНИЕ

5.1. Каждый моток массой 500-1500 кг должен быть равномерно перевязан по окружности не менее чем в четырех местах, а моток массой 20-100 кг — не менее чем в трех местах.

По требованию заказчика масса рулона 500-1500 кг должна иметь промежуточную обвязку, расположенную внутри рулона.

В качестве связующих материалов применяют катанку ОСТ 14-15-193 или проволоку отожженную по нормативно-технической документации.

Концы рулонов должны быть аккуратно расположены и легко доступны.

(Измененная редакция, ред. № 2, 4).

5.1 а. В бухту ввязываются мотки проволоки массой 20−100 кг.

Масса груза не должна превышать 1500 кг. По согласованию с потребителем допускается увеличение массы упаковки.

По согласованию с потребителем допускается увеличение массы упаковки.

Пакет формируется в транспортные пакеты по ГОСТ 24597 и ГОСТ 21650.

(Доп. Ред. N 2).

5.2. К каждому мотку (бухте) должна быть надежно прикреплена этикетка, на которой указываются:

— товарный знак или наименование и товарный знак производителя;

— обозначение провода;

— номер партии;

— клеймо технического контроля;

— национальный Знак качества для проволоки высшего качества.

(Измененная редакция, ред. № 1, 2).

5.3. Проволоку транспортируют всеми видами транспорта в соответствии с правилами перевозки грузов, действующими на транспорте данного вида. Размещение и крепление грузов на транспортных средствах, перевозимых железнодорожным транспортом, должны соответствовать техническим условиям погрузки и крепления грузов*, утвержденным МПС СССР. Железнодорожные перевозки осуществляются повагонными и сборными или мелкими отправками.

________________

* Вероятно, ошибка оригинала. Следует читать: «Технические условия погрузки и крепления грузов». — Обратите внимание на базу данных производителя.

Следует читать: «Технические условия погрузки и крепления грузов». — Обратите внимание на базу данных производителя.

Допускается перевозка проволоки в универсальных контейнерах по ГОСТ 15102, ГОСТ 20435, ГОСТ 22225.

5.4. Хранение проволоки — на условиях 5 ГОСТ 15150.

5.3, 5.4. (Измененная редакция, ред. N 2).

5.5. Транспортирование проволоки, предназначенной для отправки в районы Крайнего Севера и приравненные к ним районы, осуществляется по ГОСТ 15846.

(Измененное издание, версия № 3).

5.6. Транспортная маркировка по ГОСТ 14192.

(Доп. Ред. N 2).

ПРИЛОЖЕНИЕ 1 (обязательное). Пятко-микрометр специальный типа МК по ГОСТ 6507 для измерения глубины вмятин

ПРИЛОЖЕНИЕ 1

Обязательно

Материал — сталь ШХ25, У10А, У12А. Твердость HRC48−50.

ПРИЛОЖЕНИЕ 2 (информативное). Расчетная площадь сечения и теоретическая линейная плотность проволоки

ПРИЛОЖЕНИЕ 2

Каталожный номер

| Номинальный диаметр проволоки, мм | Расчетная площадь поперечного сечения, мм | Теоретическая линейная плотность, кг |

| 3,0 | от 7. 07 07 | 0,052 |

| 4,0 | 12,57 | 0,092 |

| 5,0 | Из 19,63 | 0,144 |

ПРИЛОЖЕНИЕ 2. (Измененная редакция, ред. N 2, 3).

Электронный текст документа

подготовлен ООО «Кодекс» и проверен по:

официальное издание

М.: СТАНДАРТИНФОРМ, 2008

ГОСТ 6727 80 актуальная редакция. Справочник нормативно-технических документов

ГОСТ 6727-80

Группа В71

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПРОВОДА СТАЛЬНАЯ ХОЛОДНОтянутая НИЗКОУГЛЕРОДИСТАЯ ДЛЯ АРМИРОВАНИЯ БЕТОННЫХ КОНСТРУКЦИЙ

Технические условия0002 Проволока стальная холоднотянутая низкоуглеродистая для железобетона. Технические характеристики

ISS 77.140.65

Okp 12 1400

Дата введения 1983-01-01

Информационные данные

1. Разработаны и введены Министерством железо. , Залялютдинов К. Г., Белалов Х.Н., Галкина Н.А., Коршунова Т.А., Михайлов К.В., Бондаренко В.И., Скубко В.М.0015

Г., Белалов Х.Н., Галкина Н.А., Коршунова Т.А., Михайлов К.В., Бондаренко В.И., Скубко В.М.0015

3. ЗАМЕНА ГОСТ 6727-53

4. СПРАВОЧНАЯ НОРМАТИВНО-ТЕХНИЧЕСКАЯ ДОКУМЕНТАЦИЯ

Номер пункта, подпункта, приложения | |

4.3, 4.4, приложение 1 | |

ОСТ 14-15-193-86 |

5. Ограничение срока действия снято согласно протоколу 2-93 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 2-93)

Ограничение срока действия снято согласно протоколу 2-93 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 2-93)

6. ИЗДАНИЕ (май 2003 г.) с Изменениями N 1, 2, 3, 4, утвержденными в декабре 1984 г., июне 1987 г., октябре 1988 г., феврале 1990 г. (ИУС 3-85, 10-87, 1-89, 5-90)

Переиздано (по состоянию на апрель 2008 г.)

Настоящий стандарт распространяется на проволоку стальную низкоуглеродистую холоднотянутую периодического профиля класса Вр-1 для армирования железобетонных конструкций.

1. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. (Исключен, Изменение № 3).

1.2. Основные параметры и размеры провода должны соответствовать указанным в таблице 1.

Обозначения размеров проводов показаны на чертеже.

Таблица 1

Nom- | Номинальный размер | Предельные отклонения | Глубина вмятин | Предельные отклонения | Номинальный шаг зубцов | Предельные отклонения | Длина выступа | Предельные отклонения |

0,03 | 0,05 | |||||||

0,04 | ||||||||

Примечание. Номинальный шаг вдавливания

Номинальный шаг вдавливания

и радиус сопряжения поверхности углублений с выступами являются ориентировочными величинами для конструкции профилирующего инструмента и на проволоке не проверяются.

(Измененная редакция, Изменения N 2, 3).

1.3. Радиус сопряжения поверхности углублений с выступами для проволоки всех диаметров должен быть равен (2,5 ± 0,5) мм.

Допускается относительное смещение противоположных зубцов до 0,5 и расположение их по винтовой линии оси проволоки.

1.4. Разница в размерах и не должна превышать допустимого диапазона размеров.

Пример условного обозначения провода номинальным диаметром 3,0 мм:

Проволока 3 Вр-1 ГОСТ 6727-80.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Проволока должна быть изготовлена в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

Проволока изготавливается из катанки по ОСТ 14-15-193.

2. 2. Механические свойства проволоки должны соответствовать указанным в таблице 2.

2. Механические свойства проволоки должны соответствовать указанным в таблице 2.

таблица 2

Разрывное усилие | Усилие, соответствующее условному пределу текучести, гН (кгс) | Количество | Относительное удлинение, % | ||

не менее | |||||

(Измененная редакция, ред. N 1, 3).

N 1, 3).

2.3. На поверхности проволоки не должно быть трещин, плен, закатов, раковин.

Допускаются риски и царапины глубиной не более половины предельных отклонений по размеру и отложения ржавчины.

(Измененная редакция, Изменение N 3).

2.4. Проволока изготавливается в мотках массой 500-1500 кг. Допускается изготовление проволоки в мотках массой 20-100 кг. Каждая катушка должна состоять из одного отрезка провода. Проволока должна быть смотана в мотки непрерывными рядами.

(Измененная редакция, Изменение N 2).

2.5. Линейная плотность проволоки должна соответствовать указанной в таблице 3.

Таблица 3

Номинальный диаметр проволоки, мм | Линейная плотность, кг, не более |

Расчетная площадь поперечного сечения и теоретическая линейная плотность провода приведены в Приложении 2.

(Измененная редакция, Изменения N 2, 3).

3. ПРАВИЛА ПРИЕМКИ

3.1. Проволока принимается партиями. Партия должна состоять из проволоки одного диаметра, оформленной в один документ о качестве, в котором должны быть указаны:

— результаты испытаний;

— количество мотков;

— номер партии;

— масса нетто партии;

(Измененная редакция, ред. N 1, 2, 3).

3.2. Размер, разность размеров и качество поверхности проволоки проверяют на каждой катушке.

(Измененная редакция, Изменение N 3).

3.3. Для проверки механических свойств проволоки и параметров профиля проволоки от партии следует отобрать 3 % мотков, но не менее 5 мотков.

(Измененная редакция, Изменение N 2).

3.4. При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей повторные испытания проводят на удвоенной выборке. Результаты повторного тестирования действительны для всей партии.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Для каждого вида испытаний берется один образец с одного конца катушки.

4.2. Качество поверхности проволоки контролируется невооруженным глазом.

4.3. Размеры и провода измеряют микрометром по ГОСТ 6507.

Величина разницы размеров и определяется как среднее арифметическое трех измерений, снятых на участке длиной 1 м.

(Измененная редакция, Изменения N 2, 3).

4.4. Параметры профиля проволоки определяются как среднее арифметическое трех измерений, выполненных на участке длиной 1 м с каждой стороны.

Глубину вмятин измеряют микрометром по ГОСТ 6507, снабженным специальной пяткой (приложение 1).

Длина выступа измеряется эталонным микроскопом МПБ-2, изготовленным по технической документации.

При разногласиях в измерении параметров профиля проволоки контроль проводят по линейной плотности проволоки (таблица 3).

Линейная плотность проволоки определяется как частное от деления массы двух образцов длиной 1 м, взвешенных с погрешностью до 0,001 кг, на их длину, измеренную с погрешностью до 0,001 м.

(Измененная редакция, Изменения N 2, 3).

4.5. Испытание проволоки на растяжение проводят по ГОСТ 12004.

4.6. Испытание проволоки на изгиб проводят по ГОСТ 1579. Проволоку диаметром 3,0 и 4,0 мм испытывают на валках диаметром 20 мм, а диаметром 5,0 мм — на валках диаметром 30 мм. мм.

При испытании проволоки образец зажимают так, чтобы выемки были обращены к губкам прибора.

4.5, 4.6. (Измененная редакция, Изменение N 2).

4.7. Глубину рисок и царапин определяют удалением их зачисткой с последующим сравнительным измерением в очищенных и неочищенных местах.

(Измененная редакция, Изменения N 2, 3).

5. УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВКА И ХРАНЕНИЕ

5.1. Каждый моток массой 500-1500 кг должен быть равномерно обвязан по окружности не менее чем в четырех местах, а моток массой 20-100 кг — не менее чем в трех местах.

По требованию потребителя моток массой 500-1500 кг должен иметь промежуточные стяжки, расположенные внутри мотка.

В качестве связующих материалов применяют катанку по ОСТ 14-15-193 или проволоку термообработанную по нормативно-технической документации.

Концы мотка должны быть аккуратно расположены и легко обнаруживаться.

(Измененная редакция, ред. N 2, 4).

5.1а. Мотки проволоки массой 20-100 кг связывают в мотки.

Вес посылки не должен превышать 1500 кг. По согласованию изготовителя с потребителем допускается увеличение массы упаковки.

Грузовые места формируются в транспортные пакеты по ГОСТ 24597 и ГОСТ 21650.

5.2. К каждому мотку (мотку) должна быть прочно прикреплена этикетка с указанием:

— товарный знак или наименование и товарный знак изготовителя;

— условное обозначение провода;

— номер партии;

— клеймо технического контроля;

— изображение Государственного Знака качества на проволоку высшей категории качества.

(Измененная редакция, ред. N 1, 2).

5.3. Проволоку транспортируют всеми видами транспорта в соответствии с правилами перевозки грузов, действующими на данном виде транспорта. Размещение и крепление грузов в транспортных средствах, перевозимых железнодорожным транспортом, должны соответствовать техническим условиям погрузки и крепления грузов, утвержденным МПС СССР. Перевозки железнодорожным транспортом осуществляются вагонными и малотоннажными или мелкими отправками.

Размещение и крепление грузов в транспортных средствах, перевозимых железнодорожным транспортом, должны соответствовать техническим условиям погрузки и крепления грузов, утвержденным МПС СССР. Перевозки железнодорожным транспортом осуществляются вагонными и малотоннажными или мелкими отправками.

Допускается перевозка проволоки в универсальных контейнерах по ГОСТ 15102, ГОСТ 20435,

(Введен дополнительно, ред. N 2).

ПРИЛОЖЕНИЕ 1 (обязательное). Пятка специальная для микрометра типа МК по ГОСТ 6507 для измерения глубины вмятин

ПРИЛОЖЕНИЕ 1

Обязательное

Материал — сталь ШХ15, У10А, У12А. Твердость — HRC48-50.

ПРИЛОЖЕНИЕ 2 (ссылка). Расчетная площадь поперечного сечения и теоретическая линейная плотность проволоки

ПРИЛОЖЕНИЕ 2

Каталожный номер

Номинальный диаметр проволоки, мм | Расчетная площадь поперечного сечения, мм | Теоретическая линейная плотность, кг * |

0,052 уточняет следующее: в Приложении 2, а именно в шапке таблицы, опечатка — Теоретическая линейная плотность измеряется в кг/м. ПРИЛОЖЕНИЕ 2. (Измененная редакция, ред. N 2, 3). Электронный текст документа |

ГОСТ 6727-80

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПРОВОДА ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ ХОЛОДНОтянутая ДЛЯ АРМАТУРЫ ЖЕЛЕЗОБЕТОНА

КОНСТРУКЦИИ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

Официальное издание

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ Москва

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПРОВОЛОКА ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ ХОЛОДНОВАЛЕННАЯ ДЛЯ АРМИРОВАНИЯ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ

Технические условия

Проволока стальная холоднотянутая низкоуглеродистая для железобетона. Технические характеристики

МКЦ 77.140.65 ОКП 12 1400

Дата введения 01.01.83

Настоящий стандарт распространяется на проволоку стальную низкоуглеродистую холоднотянутую периодического профиля класса Вр-1 для армирования железобетонных конструкций.

— Примечание от производителя базы данных.

— Примечание от производителя базы данных.