Содержание

Методы испытания бетона | «СпецСтройБетон»

В данной статье рассмотрены наиболее эффективные методы испытаний бетона на морозостойкость и прочность. От характеристик и качества бетонной смеси напрямую зависит срок службы и безопасность сооружений, построенных из этого материала. Для оценки прочности, плотности, морозостойкости и других параметров могут использоваться различные методы измерений. В зависимости от конкретной технологии, замеры могут проводиться как на месте постройки, так и в лабораторных условиях.

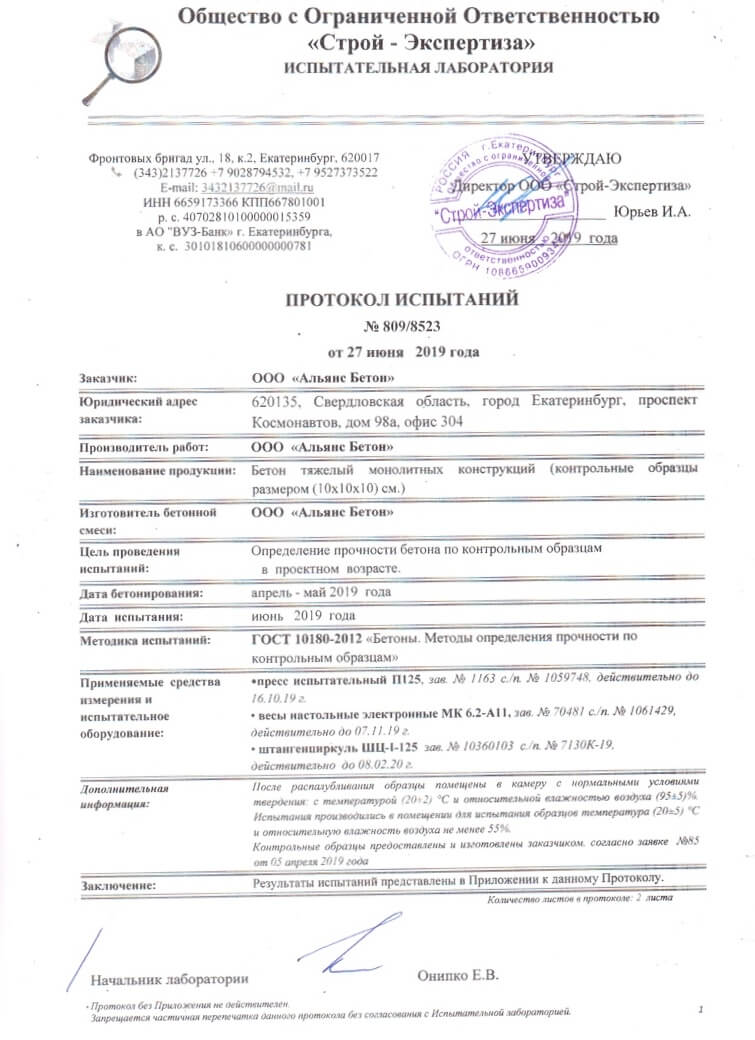

Испытание бетона разрушающим методом

Разрушающие способы измерений требуют вмешательства в структуру бетонных конструкций. Из них с помощью специального оборудования вырезают контрольные образцы цилиндрической или конической формы. Полученные фрагменты материала направляют в лабораторию для проведения высокоточных замеров на стационарной аппаратуре.

i

Прочность бетонных сооружений, к которым предъявляются высокие требования к надежности и безопасности, в обязательном порядке проверяют разрушающими способами, поскольку такие методики являются наиболее точными и эффективными.

Испытание бетона на прочность неразрушающим методом

Неразрушающие способы измерений, как следует из названия, не подразумевают нарушение целостности конструкций и взятие пробных образцов. В эту категорию входят такие технологии замеров, как методы отрыва, упругого отскока, пластической деформации и др. Эти способы измерений подразумевают минимальное вмешательство в структуру бетона, поэтому после проведения замеров свойства материала остаются неизменными, и конструкции не нужно восстанавливать.

Испытание бетона методом отрыва

Эта методика относится к неразрушающим способам испытаний. Это значит, что проведение замеров практически не влияет на прочность готовой бетонной конструкции. Испытания могут проводиться непосредственно на объекте, при этом не нужно брать образцы и отвозить их в лабораторию.

Суть технологии:

в готовом затвердевшем бетоне просверливают отверстие специальным инструментом;

в отверстие помещается анкер и прочно фиксируется;

с помощью специального механизма анкер отрывается из бетона, при этом высокоточная аппаратура измеряет усилие отрыва.

i

Метод испытания бетона отрывом со скалыванием позволяет анализировать свойства материала на разных стадиях его готовности — как в промежуточном, так и в проектном возрасте (после полного схватывания и набора прочности).

Ультразвуковой метод

Испытание бетона ультразвуковым методом относится к непрямым неразрушающим технологиям. Эта методика подразумевает использование ультразвуковых волн, скорость распространения которых в твердой среде зависит от ее прочности, плотности и консистенции. Как правило, погрешность замеров не превышает 5%. Чтобы получить более точные результаты, измерения проводятся несколько раз в разных местах бетонной конструкции.

Технология упругого отскока

Ударный метод испытания бетона относится к неразрушающим. Процедура подразумевает использование специального прибора — склерометра. В его конструкции присутствует металлический боек, который отскакивает от поверхности бетона, ударяясь о нее. Ударный импульс преобразуется в электрический сигнал, анализ которого позволяет сделать выводы о характеристиках бетонного состава. Испытание бетона методом упругого отскока относится к непрямым способам измерений и по точности уступает разрушающим технологиям замеров. Согласно требованиям ГОСТ 22690, непрямые измерения следует совмещать с прямыми, если к материалу предъявляются высокие требования.

Испытание бетона методом упругого отскока относится к непрямым способам измерений и по точности уступает разрушающим технологиям замеров. Согласно требованиям ГОСТ 22690, непрямые измерения следует совмещать с прямыми, если к материалу предъявляются высокие требования.

Если вам нужен качественный бетон, изготовленный согласно требованиям ГОСТ и международных стандартов, обращайтесь в «СпецСтройБетон». Характеристики готовых материалов тщательно проверяются высокоточной аппаратурой, поэтому вам не потребуется проводить дополнительные замеры. Для оформления заказа и консультации с менеджером позвоните по номеру +7 (8342) 30-29-99.

ГОСТы на испытания бетона

Главная \ Методики испытаний \ ГОСТы \ ГОСТы по бетонам

СТО 36554501-009-2007 — ультразвуковой метод определения прочности

Размер файла:

195 Kb

Скачать

ГОСТ 22690-88 — механические методы неразрушающего контроля прочности

Размер файла:

838 Kb

Скачать

ГОСТ 10060. 0-95 — определение морозостойкости бетоны

0-95 — определение морозостойкости бетоны

Размер файла:

456 Kb

Скачать

ГОСТ 28570-90 — определение прочности по образцам отобранным из конструкции

Размер файла:

569 Kb

Скачать

ГОСТ 10060.1-95 — определение морозостойкости базовый метод

Размер файла:

343 Kb

Скачать

ГОСТ 10060.2-95 — определение морозостойкости при многократном замораж. и оттаив.

Размер файла:

369 Kb

Скачать

ГОСТ 10060.4-95 — определение морозостойкости ускоренный метод

Размер файла:

635 Kb

Скачать

ГОСТ 10180-90 — определение прочности по контрольным образцам

Размер файла:

1 Mb

Скачать

ГОСТ 10181-2000 — смеси бетонные. Методы испытаний

Методы испытаний

Размер файла:

983 Kb

Скачать

ГОСТ 12730.0-78 — плотность, влажность, водопоглащение

Размер файла:

296 Kb

Скачать

ГОСТ 12730.1-78 — определение плотности

Размер файла:

358 Kb

Скачать

ГОСТ 12730.2-78 — определение влажности

Размер файла:

297 Kb

Скачать

ГОСТ 12730.3-78 — определение водопоглащения

Размер файла:

304 Kb

Скачать

ГОСТ 12730.4-78 — определение показателей прочности

Размер файла:

442 Kb

Скачать

ГОСТ 12730. 5-84 — определение водонепроницаемости

5-84 — определение водонепроницаемости

Размер файла:

550 Kb

Скачать

ГОСТ 12852.0-77 — бетон ячеистый. Методы испытаний

Размер файла:

346 Kb

Скачать

ГОСТ 13087-81 — определение истираемости

Размер файла:

441 Kb

Скачать

ГОСТ 17624-87 — ультразвуковой метод определения прочности

Размер файла:

817 Kb

Скачать

ГОСТ 18105-2010 — правила контроля и оценки прочности

Размер файла:

359 Kb

Скачать

ГОСТ 21520 — блоки из ячеестого бетона ТУ

Размер файла:

330 Kb

Скачать

ГОСТ 22904-93 — толщина защитного слоя бетона, положение арматуры

Размер файла:

534 Kb

Скачать

ГОСТ 25214-82 — бетон силикатный плотный ТУ

Размер файла:

365 Kb

Скачать

ГОСТ 25485-89 — бетоны ячеистые ТУ

Размер файла:

695 Kb

Скачать

ГОСТ 25820-2000 — бетоны легкие ТУ

Размер файла:

601 Kb

Скачать

ГОСТ 26633-91 — бетоны тяжелые и мелкозернистые ТУ

Размер файла:

823 Kb

Скачать

ГОСТ 27005-86 — легкие и ячеистые бетоны. Контроль средней плотности

Контроль средней плотности

Размер файла:

413 Kb

Скачать

ГОСТ 27006-86 — подбор состава бетона

Размер файла:

485 Kb

Скачать

ГОСТ 53231 — правила контроля и оценки прочности

Размер файла:

243 Kb

Скачать

ГОСТ 7473-2010 — смеси бетонные ТУ

Размер файла:

222 Kb

Скачать

СП 13-102-2003 — Правила обследования несущих строительных конструкций зданий и сооружений

Размер файла:

430 Kb

Скачать

Оставьте Online-заявку и мы Вам перезвоним

Специалист свяжется с Вами в ближайшее время

Оставить заявку

Подбор состава бетона для изготовления деревянных маршей | Скачать чертежи, чертежи, блоки Autocad, 3D модели

Содержание

1. Оглавление

Оглавление

2. Введение

3. Основные характеристики артикула

3.1. Типы, основные параметры и размеры

3.2. Технические требования

3.3. Правила приемки

3.4. Методы контроля и испытаний

3.5. Маркировка, хранение и транспортировка

4. Требования к материалам лестниц

4.1. Цемент

4.2. Вода для приготовления бетона

4.3. Крупный заполнитель (щебень)

4.4. Мелкий заполнитель (песок)

4.5. Добавка (суперпластификатор С-3)

5. Подбор состава бетона

6. Расчет складов сырья

7. Подбор технологического оборудования для приготовления бетонных смесей

8. Безопасность труда

9. Список литературы

3.3. Правила приема.

Приемку элементов лестниц проводят партиями в соответствии с требованиями ГОСТ 13015.1 и настоящего стандарта.

Приемка элементов лестниц по их прочности, жесткости и трещиностойкости, морозостойкости и истиранию бетона, а также по водонепроницаемости бетона элементов лестниц, предназначенных для эксплуатации в среде с агрессивной степенью воздействия, должна проводиться по результатам периодических испытаний.

Приемка элементов лестниц по прочности (классу или сорту по прочности на сжатие, прочности на отрыв) бетона, средней плотности легкого бетона, соответствию арматуры и закладных изделий нормативной конструкторской документации, прочности сварных соединений, точности геометрические параметры и толщину защитного слоя бетона до арматуры, ширину раскрытия трещин, категории поверхности бетона элементов лестниц следует проводить по результатам приемо-сдаточных испытаний и контроля.

3.4. Методы мониторинга и тестирования.

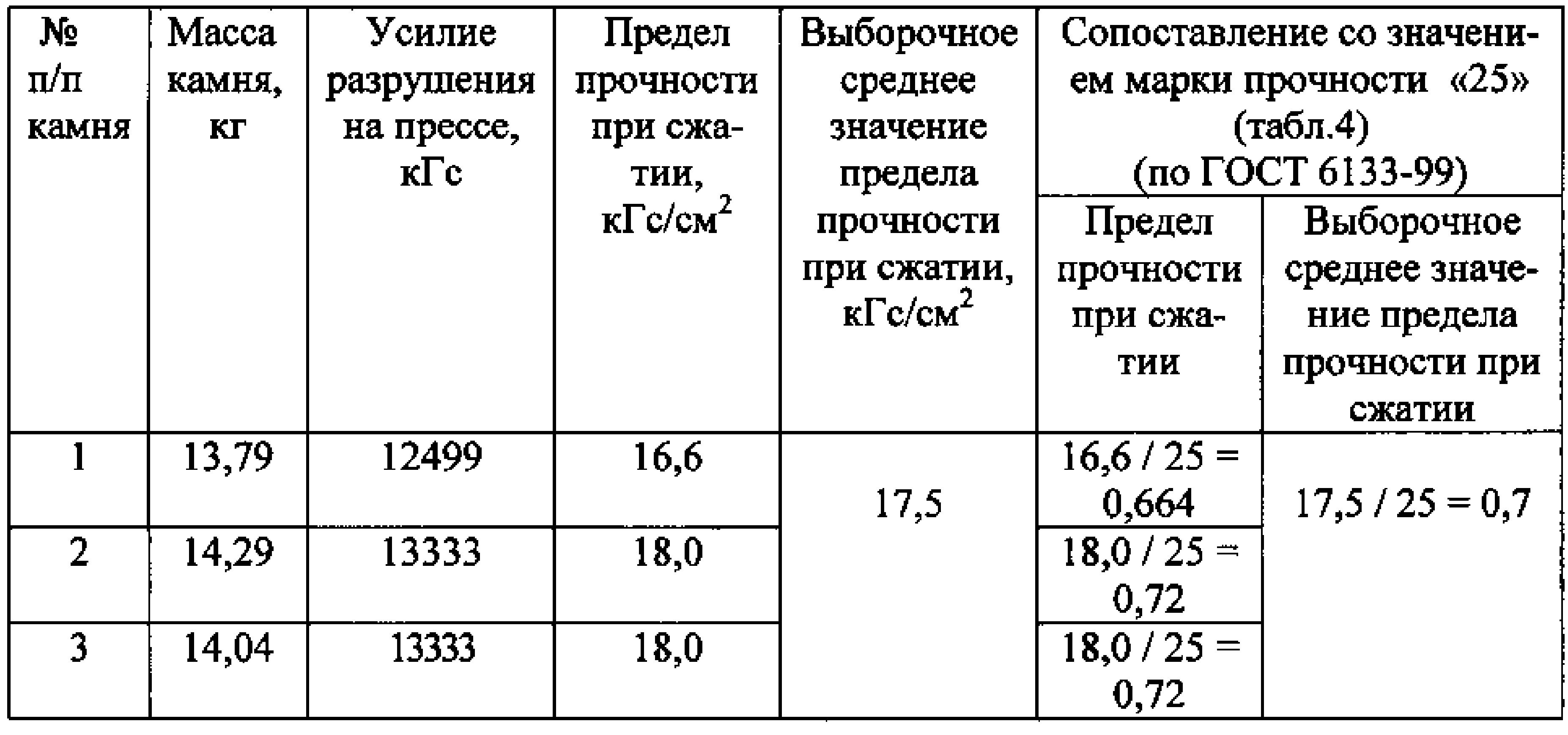

Прочность бетона на сжатие следует определять по ГОСТ 10180 на серии образцов, изготовленных из бетонной смеси рабочего состава и хранящихся в условиях, установленных по ГОСТ 18105.

При испытании элементов лестниц неразрушающими методами фактический бетон предел прочности при сжатии следует определять ультразвуковым методом по ГОСТ 17624 или механическими приборами по ГОСТ 22690, а также другими методами, предусмотренными стандартами на методы испытаний бетона.

Морозостойкость бетона следует определять по ГОСТ 10060 на серии образцов, изготовленных из бетонной смеси рабочего состава.

Водонепроницаемость бетона элементов лестниц, предназначенных для эксплуатации в среде с агрессивной степенью воздействия, следует определять по ГОСТ 12730.0 и ГОСТ 12730.5 на серии образцов, изготовленных из бетонной смеси рабочего состава.

Истираемость бетона элементов лестниц определяют по ГОСТ 13087.

Методы контроля и испытаний сварной арматуры и закладных изделий — по ГОСТ 10922 и ГОСТ 23858.

Размеры и отклонения от прямолинейности поверхностей, ширина раскрытия технологических трещин, размеры обечаек, деформаций и кромок бетона лестницы элементы должны проверяться методами, установленными ГОСТ 26433.0 и ГОСТ 13015.0, ГОСТ 13015.1.

Положение арматуры и закладных изделий, а также толщину защитного слоя бетона следует определять по ГОСТ 17625 и ГОСТ 22904. При отсутствии необходимых инструментов допускается вырубка борозд и обнажение арматуры конструкции с последующей заделкой борозд.

3.5. Маркировка, хранение и транспортировка.

Маркировка маршей — по ГОСТ 13015.2. Маркировку и знаки следует размещать на боковых гранях маршей, обращенных к стене лестничной клетки, и на неторцевых поверхностях накладных ступеней.

Элементы лестниц должны транспортироваться и храниться в соответствии с требованиями ГОСТ 13015.4 и ГОСТ 9818.

Марши (кроме маршей ЛМП) должны транспортироваться и храниться штабелями в горизонтальном положении, при этом марши должны располагаться ступеньками вверх. Высота штабеля при хранении маршей и площадок не должна превышать 2,5 м.

Трассы с полуплощадками (типа ЛМП) следует транспортировать и хранить в реберном положении. Допускается хранение других типов маршей в положении «на ребро» при надежной фиксации их в этом положении.

Прокладки и прокладки между рядами маршей должны быть толщиной не менее 30 мм и устанавливаться в местах расположения строповочных отверстий или монтажных петель.

4.

Требования к материалам для изготовления лестничных маршей.

Требования к материалам для изготовления лестничных маршей.

4.1. Цемент.

Согласно ГОСТ 2663391 «Бетоны тяжелые и мелкозернистые. Технические условия» включают следующие требования к вяжущим материалам.

Портландцемент и шлакопортландцемент по ГОСТ 10178, сульфатоупорный и пуццолановый цементы по ГОСТ 22266 и другие цементы по стандартам и техническим условиям должны применяться в качестве вяжущих материалов в соответствии с областями их применения для конкретных видов конструкций .

Марку и марку цемента следует выбирать в соответствии с назначением конструкций и условиями их эксплуатации, требуемым классом бетона по прочности, марками по морозостойкости и водонепроницаемости, значениями отрывной или передаточной прочности бетона для сборных конструкций исходя из требований стандартов, технических условий или конструкторской документации на эти конструкции с учетом требований ГОСТ 30515, а также влияния на бетон вредных примесей в заполнителях.

Применение пуццолановых цементов для производства сборных железобетонных конструкций без технико-экономического обоснования не допускается.

Для изготовления сборных конструкций, подлежащих термической обработке, при пропарке следует применять цементы I и II групп эффективности по ГОСТ 10178. Допускается применение цементов III группы по согласованию со специализированными НИИ, ТЭО и согласованию с потребителем .

Портландцемент представляет собой гидравлическое вяжущее, затвердевающее в воде или на воздухе. Представляет собой серый порошок, полученный путем тонкого помола клинкера с добавкой гипса. Клинкер получают равномерным обжигом перед спеканием тщательно дозированной сырьевой смеси, содержащей около 75…78 % CaCO3 и 22…25 % (CaO+Al2O3+Fe2O3). При помоле в цементный клинкер можно вводить 10…20% гранулированных доменных шлаков или активные минеральные (кремнеземные) добавки. Добавки добавляются при помоле клинкеров для придания цементу нужных свойств, а также для уменьшения расхода клинкера и снижения себестоимости цемента при сохранении или незначительном снижении его марки.

Истинная плотность портландцемента 3,1 г/см3, насыпная плотность в рыхлом состоянии 1100. ..1300 кг/м3, а в уплотненном состоянии 1400…1700 кг/м3, угол естественного уклон 41…420, водопотребность для получения цементного теста нормальной густоты НГ = 22…26%. Время схватывания: начало схватывания не ранее чем через 45 мин и окончание схватывания не позднее чем через 10 часов от начала закрытия. Крупность портландцемента должна соответствовать проходу через сито с сеткой № 008 (размер стороны ячейки на свету 0,08 мм) не менее 85 %. Тонкость помола портландцемента можно также охарактеризовать удельной поверхностью его порошка, которая обычно составляет 2200…3500 см2/г. Чем мельче измельчен портландцемент, тем быстрее нарастает его прочность и выше его активность (марка). В зависимости от прочности, достигаемой к 28 суткам твердения, портландцемент изготавливают четырех марок: 400, 500, 550 и 600. Прочность портландцемента при сжатии составляет 40…60 МПа, при изгибе — 5,5…. .. 6,5 МПа по ГОСТ 1017885.

..1300 кг/м3, а в уплотненном состоянии 1400…1700 кг/м3, угол естественного уклон 41…420, водопотребность для получения цементного теста нормальной густоты НГ = 22…26%. Время схватывания: начало схватывания не ранее чем через 45 мин и окончание схватывания не позднее чем через 10 часов от начала закрытия. Крупность портландцемента должна соответствовать проходу через сито с сеткой № 008 (размер стороны ячейки на свету 0,08 мм) не менее 85 %. Тонкость помола портландцемента можно также охарактеризовать удельной поверхностью его порошка, которая обычно составляет 2200…3500 см2/г. Чем мельче измельчен портландцемент, тем быстрее нарастает его прочность и выше его активность (марка). В зависимости от прочности, достигаемой к 28 суткам твердения, портландцемент изготавливают четырех марок: 400, 500, 550 и 600. Прочность портландцемента при сжатии составляет 40…60 МПа, при изгибе — 5,5…. .. 6,5 МПа по ГОСТ 1017885.

Цементы по ГОСТ 311082003 подразделяются на пять видов:

— ЦЕМ I — портландцемент;

— ЦЕМ II — портландцемент с минеральными добавками;

— ЦЕМ III — шлакопортландцемент;

— ЦЕМ IV — цемент пуццолановый;

— ЦЕМ В — композитный цемент.

По прочности на сжатие в возрасте 28 суток цементы подразделяются на классы: 22,5; 32,5; 42,5; 52,5.

По прочности на сжатие в возрасте 2 (7) суток (скорость твердения) каждый класс цементов, кроме класса 22,5, делится на два подкласса: Н (нормальнотвердеющие) и Б (быстротвердеющие).

Фактическая прочность цемента называется его активностью.

При твердении портландцемент выделяет тепло, количество и интенсивность которого зависит от минералогического состава, тонкости помола, содержания воды в цементном тесте и температуры окружающей среды.

Морозостойкость и коррозионная стойкость портландцементного бетона зависят от его минералогического состава и плотности бетона. Наименьшая коррозионная стойкость и морозостойкость у бетонов на цементах с повышенным содержанием трехкальциевого алюмината (С3А > = 10 %) [4, 5].

4.2. Вода для приготовления бетона.

Для приготовления бетонной смеси используется водопроводная питьевая вода, а также природные воды рек, озер и искусственных водоемов.

Вода не должна содержать вредных примесей, препятствующих нормальному схватыванию и твердению цемента и способствующих коррозии железобетонной арматуры. Если бетон железобетонных конструкций не подвергают поочередному увлажнению и осушке, то общее содержание солей в воде допускается до 35000 мг/л, а если подвергают этому, то оно не должно превышать 5000 мг/л. Содержание сульфатов в воде (сульфат кальция, натрия, магния) в пересчете на ион SO42 в обоих случаях не должно превышать 2700 мг/л, а водородное число (рН), характеризующее кислотность воды (покраснение синей лакмусовой бумажки), должно не менее 4,

Морская вода с содержанием солей в указанных пределах допускается для приготовления бетонной смеси, за исключением случаев нахождения железобетонных конструкций в условиях жаркого климата и периодического увлажнения, а также при наличии на поверхности проростков.

Запрещается использовать воду, содержащую примеси кислот, солей, масел, сахаров, а также болотные и сточные воды. Для поливки бетона рекомендуется использовать воду того же качества, что и для приготовления бетона.

Для поливки бетона рекомендуется использовать воду того же качества, что и для приготовления бетона.

При проектировании предприятия сборного железобетона для приготовления бетона и полива железобетонных изделий используется вода городского водопровода [6].

4.4. Мелкий заполнитель (песок).

Песок природный и песок из отсевов горных пород со средней плотностью зерен от 2000 до 2800 г/см2 и их смеси, отвечающие требованиям ГОСТ 8736, песок из доменных и ферросплавных шлаков черной металлургии и никелевых и медеплавильных шлаков неметаллургии -черная металлургия по ГОСТ 5578, а также золошлаковые смеси по ГОСТ 25592 используются в качестве мелких заполнителей для бетонов. Мелкий заполнитель для бетона

выбирают по зерновому составу, содержанию пылевидных и глинистых частиц, петрографическому составу, радиационно-гигиенической характеристике. При подборе состава бетона учитывают плотность, водопоглощение (для песков отсевов дробления), пустотность, а также прочность на сжатие исходной породы в водонасыщенном состоянии (для песков отсевов дробления).

Мелкие заполнители должны иметь среднюю плотность зерна от 2000 до 2800 кг/м3.

В зависимости от условий образования и добычи пески делятся на природные (в естественном состоянии), природные фракционированные и природные обогащенные; дробленый и дробленый фракционированный.

В зависимости от зернового состава песок делится на 4 группы: крупный, средний, мелкий и очень мелкий.

Для условного выражения крупности песка используют модуль крупности Мк, обозначающий сумму общего остатка (в % на ситах стандартного набора) без фракции с крупностью более 5 мм, деленную на 100. Пески, характеризующиеся модулем крупности Мк от 2,5 до 3,5, рекомендуются для бетонов классов В35 и выше, Мк от 2 до 2,5 — для В15…22,5, а пески Мк от 1,5 до 2 допускаются в бетонах классов меньше В15.

Содержание частиц, определяемых соткой, не должно быть более 3% для природного песка и 4; для дробленого.

Важным показателем качества песка является его средняя плотность, которая зависит от его истинной плотности, пустотности и влажности и определяется в сухом сыпучем состоянии. Песок, предназначенный для приготовления бетона М200 и выше, а также для бетона, применяемого при изготовлении железобетонных изделий, подлежащих поочередному замораживанию и оттаиванию в водонасыщенном состоянии, должен иметь среднюю плотность не менее 1550 кг/м3, в остальные случаи — не ниже 1400 кг/м3.

Песок, предназначенный для приготовления бетона М200 и выше, а также для бетона, применяемого при изготовлении железобетонных изделий, подлежащих поочередному замораживанию и оттаиванию в водонасыщенном состоянии, должен иметь среднюю плотность не менее 1550 кг/м3, в остальные случаи — не ниже 1400 кг/м3.

При сотрясении или вибрации песок уплотняется, при этом его средняя плотность увеличивается до 1600…1700 кг/м3. Наибольший объем занимает песок с влажностью около 5…7%; объем песка уменьшается с увеличением или уменьшением влажности, а его средняя плотность увеличивается [8].

4.5. Добавка (суперпластификатор С-3).

Суперпластификатор С-3 — химическая добавка, относящаяся к пластифицирующим добавкам. Это новый тип добавки, которая оказывает разжижающее действие на бетонную смесь; снижение трудоемкости укладки бетонной смеси и увеличение скорости твердения бетона. Применение суперпластификатора С-3 рекомендуется в первую очередь для производства подвижных и высокоподвижных бетонных смесей, уложенных в плотноармированные сборные железобетонные изделия, для снижения режимов термовлажностной обработки и получения высокопрочных бетонов (марки 600 и выше). ).

).

Суперпластификатор С-3 вводят в бетонную смесь в количестве от 0,2 до 1,0% от массы цемента в пересчете на сухое вещество. При подборе состава бетона с С-3 с целью снижения возможного водоотделения следует увеличить долю песка в смеси заполнителей. Для приготовления монолитных бетонных смесей одновременно с суперпластификатором рекомендуется вводить в состав бетона тонкоизмельченные минеральные добавки, снижающие водоотделение смеси [9].].

Содержание чертежей

Чертеж.dwg

Контроль класса армированного фиброй бетона с помощью подхода Fib Model Code 2010

Главная Advanced Materials Research Advanced Materials Research Vol. 1119 Управление классом армированного волокном бетона через волокно…

Предварительный просмотр статьи

Аннотация:

Фибробетон (FRC) имеет широкий спектр преимуществ при проходке тоннелей. Российские инженеры не учитывали поведение FRC после растрескивания, а проектирование конструкций приводило к недооценке возможностей материала. Новый подход основан на FIB Model Code 2010, который обеспечивает остаточную прочность на растяжение класса FRC. В НИЦ «ФИЦ» (http://rcfrc.com/) были проведены испытания с образцами различных типов ФИЦ, которые были поддержаны Российским фондом фундаментальных исследований. В исследованиях участвовали разные образцы – обычный бетон и фибробетон с макросинтетической фиброй разной дозировки и вида. Результаты показали эффективность каждого типа волокна. Класс FRC был определен для каждой серии образцов в соответствии с результатами.

Российские инженеры не учитывали поведение FRC после растрескивания, а проектирование конструкций приводило к недооценке возможностей материала. Новый подход основан на FIB Model Code 2010, который обеспечивает остаточную прочность на растяжение класса FRC. В НИЦ «ФИЦ» (http://rcfrc.com/) были проведены испытания с образцами различных типов ФИЦ, которые были поддержаны Российским фондом фундаментальных исследований. В исследованиях участвовали разные образцы – обычный бетон и фибробетон с макросинтетической фиброй разной дозировки и вида. Результаты показали эффективность каждого типа волокна. Класс FRC был определен для каждой серии образцов в соответствии с результатами.

Доступ через ваше учреждение

Вас также могут заинтересовать эти электронные книги

Предварительный просмотр

* — Автор, ответственный за переписку

Рекомендации

[1]

В. Е. Русанов: Эффективность торкретбетона при строительстве мостов и тоннелей. / Вестник СибАДИ. ISSN 2071-7296.

Е. Русанов: Эффективность торкретбетона при строительстве мостов и тоннелей. / Вестник СибАДИ. ISSN 2071-7296.

Академия Google

[2]

Дж. Уолравен (редактор): Код модели fib для бетонных конструкций 2010 г., сентябрь 2013 г. ISBN: 978-3-433-03061-5.

Академия Google

[3]

ГОСТ 10180-90. Бетоны. Методы определения прочности на стандартных образцах.

Академия Google

[4]

EN 14651. Метод испытания бетона с металлическим волокном. Измерение прочности на растяжение при изгибе (предел пропорциональности (LOP), невязка).

Метод испытания бетона с металлическим волокном. Измерение прочности на растяжение при изгибе (предел пропорциональности (LOP), невязка).

DOI: 10.3403/30092475

Академия Google

[5]

ГОСТ 18105-2010. Бетоны. Правила контроля и оценки силы.

Академия Google

[6]

ГОСТ Р 50779. 21-2004. Статистические методы. Правила определения и методы расчета статистических характеристик по выборочным данным.