Содержание

Краткая теория и химия бетона для самоделкиных

Теория и химия бетона являются важными составляющими в получении самоделкиными необходимых знаний с целью осознанного применения на практике точных приемов и методов получения заданных свойств пластичного бетона.

С О Д Е Р Ж А Н И Е

- Точность в составе смеси и технологии — прочный пластичный бетон.

- Химия бетона — основа понятия процессов.

- Вода в цементной смеси.

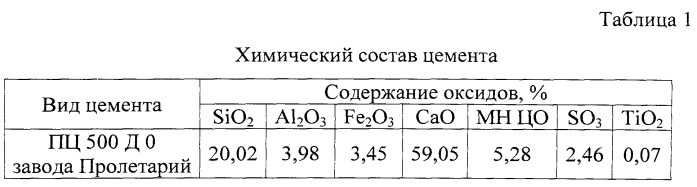

- Химический состав цемента.

- Влияние температуры на скорость твердения и прочность бетона.

Точность в составе смеси и технологии — прочный пластичный бетон

К сожалению многие мастера до сих пор при подготовке цементной смеси для своих работ используют в качестве измерительного инструмента ведро и лопату. Может быть для изготовления самого простого классического бетона этого и достаточно.

В то же время, имея необходимые знания и опыт, но не выполняя при этом элементарные правила и не соблюдая технологическую дисциплину, можно получить плачевные результаты.

Вот один пример, как выглядят небрежно изготовленные тактильные бетонные плитки после первых зимних месяцев пешеходной эксплуатации.

Правильно подготовленная цементная смесь и точно выдержанная процедура замеса всегда позволяют получить прочный цементный камень.

Чтобы более ощутимо почувствовать эту необходимость, требуется хотя бы немного ознакомится с основами химических процессов, проходящих в цементной смеси в начальной стадии и в дальнейшем в химическом составе бетона.

Химия бетона — основа понятия процессов

Чтобы не загружать головы химическими уравнениями, объясняющими протекающие процессы при формировании цементного камня, можно рассмотреть только самые необходимые для общего понимания сути его образования.

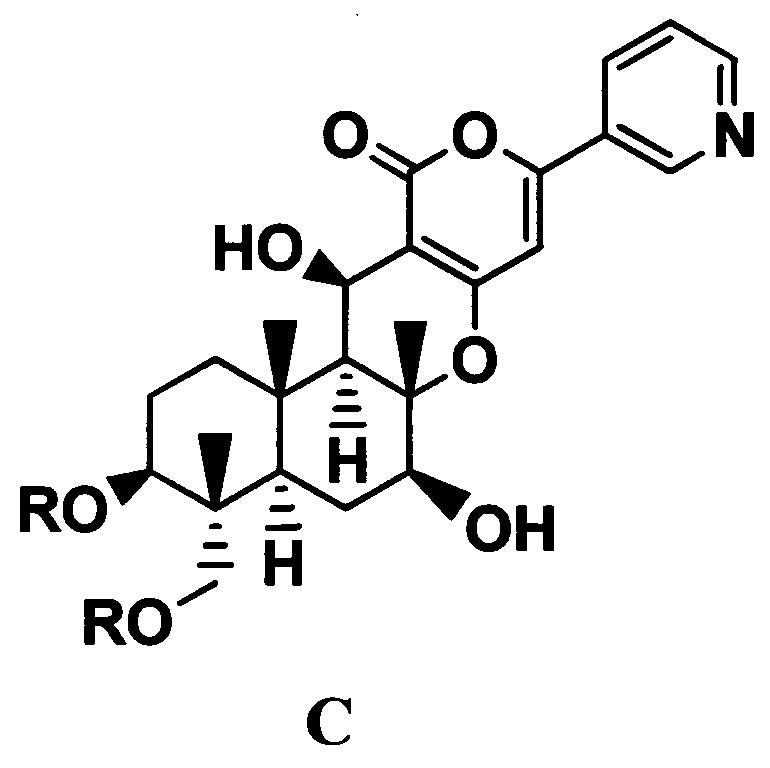

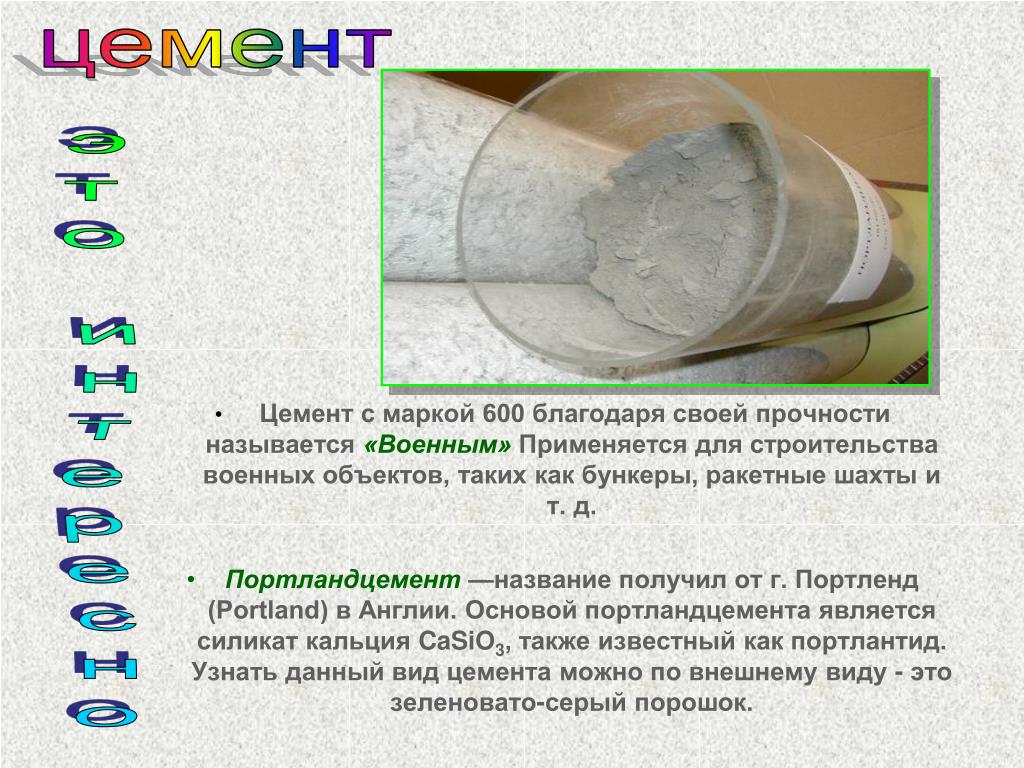

Заводы производят различные виды цемента, но чаще всего для своих работ самоделкины используют наиболее распространенный портландцемент.

Другие цементы, например, глиноземистый или пуццолановый используются профессионалами там, где более эффективно проявляются особые свойства этих цементов: очень быстрое твердение и более прочный камень (через несколько суток достигается 100% марочная прочность).

Вернемся к нашему портландцементу.

При изготовлении садового декора химические добавки, которые ранее использовались в составе вместе с портландцементом, также обеспечивают достаточную прочность и скорость затвердевания пластичного бетона.

Почему же так важна точность в дозировке смеси для декоративного бетона?

Вода и химия бетона

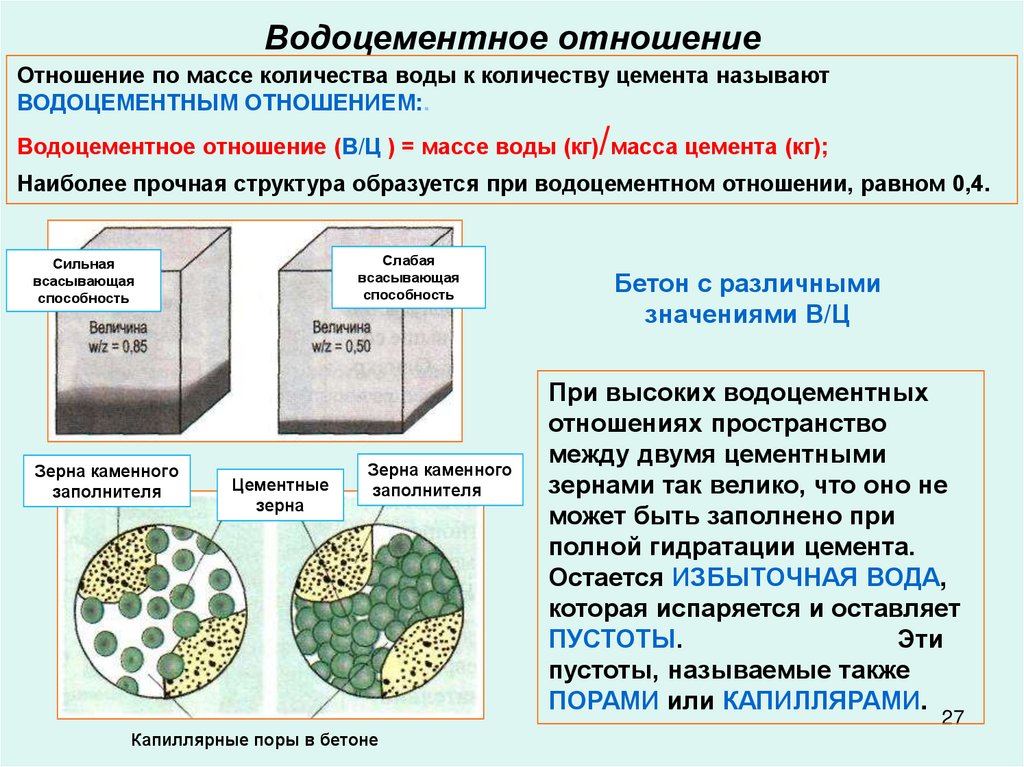

Какое количество воды необходимо добавить в цементную смесь определяется водоцементным (В/Ц) или водовяжущим (В/В) отношением. При этом вяжущее = цемент + активные добавки, такие как микрокремнезем, зола и др.

Вода нужна для гидратации цемента (вяжущего).

Дозировка должна быть точной, иначе при избытке воды часть останется в бетоне и зимой будут проблемы.

А если воды не хватит, то не прореагировавший свободный оксид кальция (СаО или активная известь) с годами , постепенно превращаясь в известь-пушонку (Са(ОН)2), будет разрыхлять бетон и снижать его прочность.

Вот почему так важно не допустить испарения воды из твердеющего изделия, особенно в начальной его стадии (накрыть полиэтиленовой пленкой).

Наилучшие результаты можно получить при В/В = 0,35…0,4.

Если при этом для удобства в работе пластичности бетона не хватает, то необходимо увеличить количество пластификатора или сменить его на более эффективный с меньшей дозировкой.

Теперь кратко о химических веществах в цементе.

Химический состав цемента

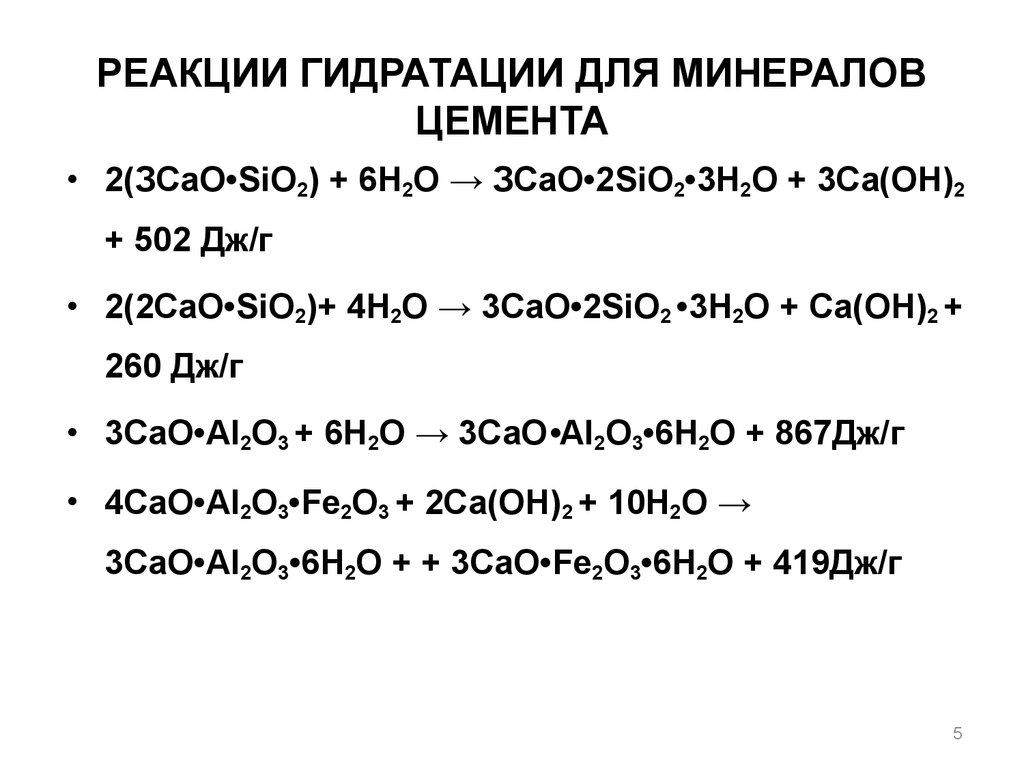

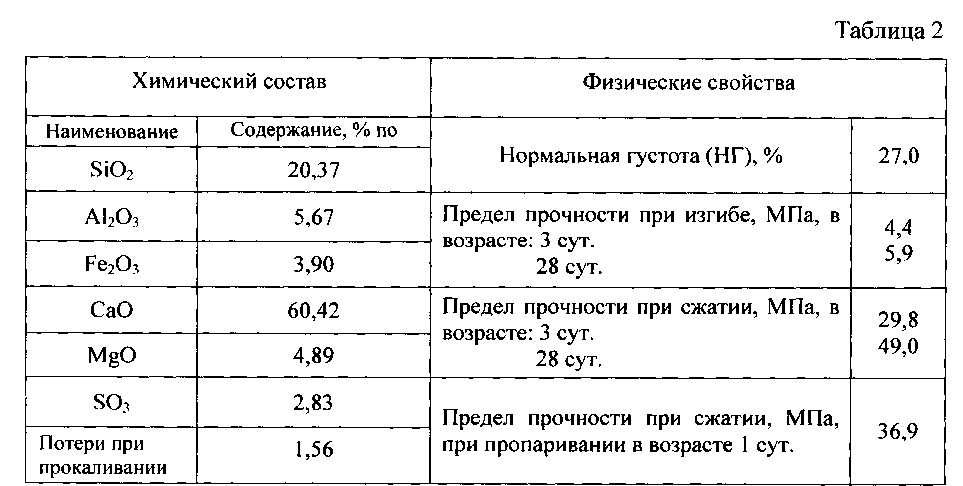

Важной составляющей цемента является активная известь (СаО). Кроме свободного состояния оксид кальция (СаО) также входит в соединения, образующие: двух кальциевый силикат (С2S), трех кальциевый силикат (C3S), трех кальциевый алюминат (С3А) и четырех кальциевый алюмоферит (C4AF).

Эти химические вещества также взаимодействуют с водой, причем наиболее быстро это делает трех кальциевый алюминат (С3А) — за 3…5 минут.

При твердении бетона сначала образуется коллоид, затем — кристаллический сросток, далее — кристаллический каркас.

Чтобы процесс кристаллизации проходил равномерно, в цемент вводят гипс, количество которого должно точно соответствовать количеству С3А.

Поэтому, те самоделкины, которые хотят ускорить процесс затвердевания бетона путем введения гипса в состав смеси, нарушают этот баланс и снижают конечную прочность цементного камня.

Химия бетона — это очень точная наука.

В результате нескольких реакций с водой (и с учетом добавок, например, микрокремнезема) получается основа цементного камня — практически не растворимый гидросиликат кальция CaO⋅SiO2⋅nh3O.

Чем его больше, тем выше водостойкость и прочность бетона.

Отвердевший цементный камень — это неоднородная структура, представляющая собой смесь геля и кристаллических сростков.

Без дополнительных условий на третьи сутки прочность цементного камня составляет 40…50%, а через неделю — 60…70% от конечной.

Чем тоньше помол цемента, тем выше прочность и скорость твердения.

Естественно, что чем тоньше помол, тем выше удельная поверхность цемента. Она измеряется в см2/г.

Считается, что каждый ее прирост на 1000 см2/г повышает активность цемента на 20…25%.

В соответствии с помолом определяется марка цемента и его стоимость.

Влияние температуры на скорость твердения и прочность бетона

Одним из способов ускорения процесса изготовления бетонных изделий и увеличения оборачиваемости форм, используется термическое воздействие на бетонную отливку.

На крупных производствах применяют автоклавную обработку под давлением насыщенного пара 9…16 атм. при температуре около 200 градусов и выше. При этом можно получить марочную прочность уже через 4…6 часов после начала этого процесса.

Получается более прочный бетон , так как при высокой температуре Ca(OH)2 дополнительно связывается с SiO2 в прочное соединение (о котором упоминалось ранее) — гидросиликат кальция.

На малых предприятиях используют пропарку изделий при температуре 70…80 градусов, нагнетая горячий воздух под пленку, которой накрываются отливки.

Такая пропарка только ускоряет процесс твердения бетона (примерно в 2 раза). К тому же позволяет достичь 70% марочной прочности через одни сутки. Этого обычно достаточно, чтобы произвести распалубку и освободить формы для очередной заливки.

При естественной сушке в полиэтиленовой пленке такой результат можно получить только через неделю.

В работах по изготовлению садовых бетонных изделий, о которых рассказывается на страницах kamsaddeco.com, вместо пропарки используются химические добавки (например, формиат натрия). Применяя их совместно, можно еще более ускорить процесс застывания и освобождения форм.

Вместо горячей воды и пара можно использовать термоматы.

Изделие накрывается полиэтиленовой пленкой и сверху на нее укладываются термоматы на 8…12 часов. При этом также получается прочность 70% от марочной, но за более короткое время.

Когда ненужно нагревать бетон

Надо отметить, что если вы захотите использовать глиноземистый цемент, то его пропаривать нельзя. При застывании он выделяет тепла больше в 1,5…2 раза, чем обычный портландцемент. Поэтому он хорошо твердеет при температуре окружающей среды до нуля градусов.

Таким образом, зная природу и химию бетона в совокупности с протекающими в нем процессами, можно подготовить любой состав цементной смеси. Это необходимо для получения декоративного искусственного камня заданной прочности.

Но химия и бетон не единственная важная составляющая. Не только ее надо знать и учитывать при изготовлении прочного бетона.

Гранулометрия — не менее ответственная физическая характеристика. О ней уже было кратко рассказано и можно прочитать в статье про методы составления различных цементных смесей.

Всем удачи в вашем творчестве и до новых встреч на страницах kamsaddeco.com.

Статьи на тему

Какой замес — такой и инструмент

Пластичный художественный бетон

Красивая ваза из бетона

Пустотелые бетонные шары

Садовые фигуры из бетона

Декоративные бетонные плитки

Советы самоделкиных по добавкам в смесь

Искусственный валун своими руками

ХиМиК.

ru — БЕТОН — Химическая энциклопедия

ru — БЕТОН — Химическая энциклопедия

А

Б

В

Г

Д

Е

Ж

З

И

К

Л

М

Н

О

П

Р

С

Т

У

Ф

Х

Ц

Ч

Ш

Щ

Э

Ю

Я

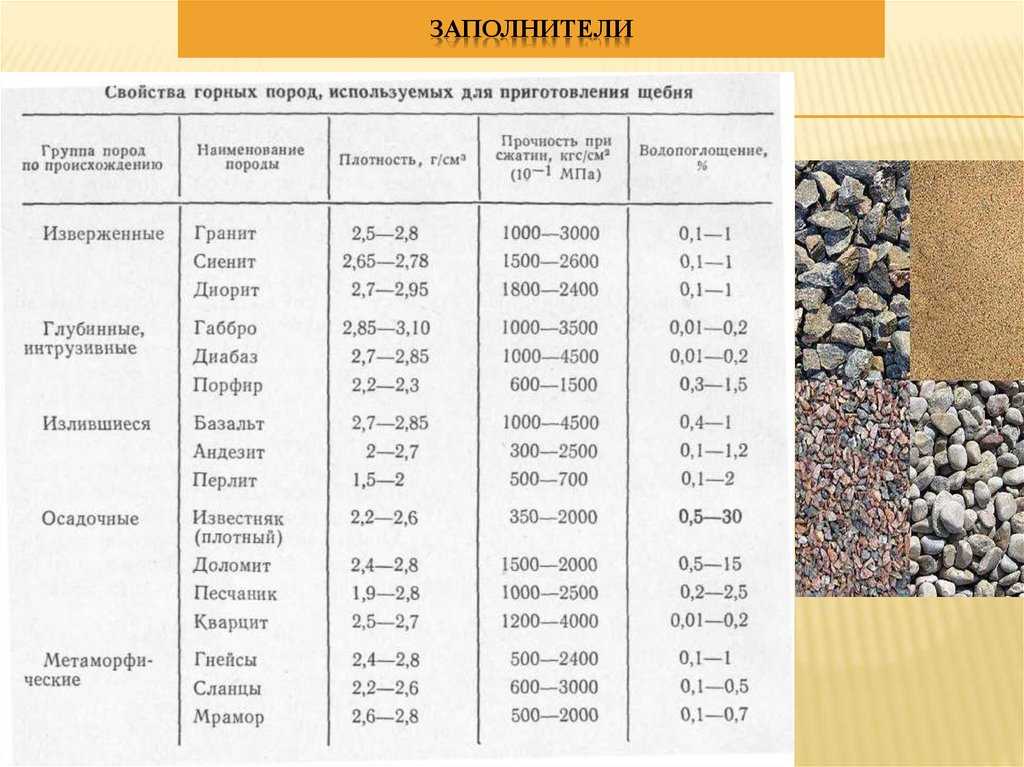

БЕТОН (франц. beton, от лат. bitumen — горная смола), искусственный

каменный материал, получаемый в результате затвердевания уплотненной смеси

вяжущего материала, воды и инертных заполнителей. Вяжущим в бетоне чаще всего

является цемент, содержание к-рого составляет 10-15% от массы бетона. Используют

также гипс, шлаковые и известково-песчаные вяжущие, р-римое стекло, цементы

с добавлением полимерных материалов или битумно-дегтевых вяжущих. Вводят

также добавки пластификаторов, пенообразователей, ускорителей или замедлителей

схватывания и т.д. Бетоны классифицируют чаще всего по плотности (см. табл.).

КЛАССИФИКАЦИЯ БЕТОНОВ (вяжущее-портландцемент)

|

Вид бетона

|

Плотность, кг/м3

|

Инертный заполнитель

|

|

Особо тяжелый .

|

2500

|

Стальные опилки, тяжелый шпат

|

|

Тяжелый

|

1800-2500

|

Кварцевый песок, щебень, гравий

|

|

Легкий …..

|

500-1800

|

Шлак, керамзит, пемза, туф

|

|

Особо легкий . .

|

менее 500

|

Пенополистирол, вспученный перлит* (оба без

|

* Кислая водосодержащая вулканич. порода; состоит из сцементированных

порода; состоит из сцементированных

между собой шариков.

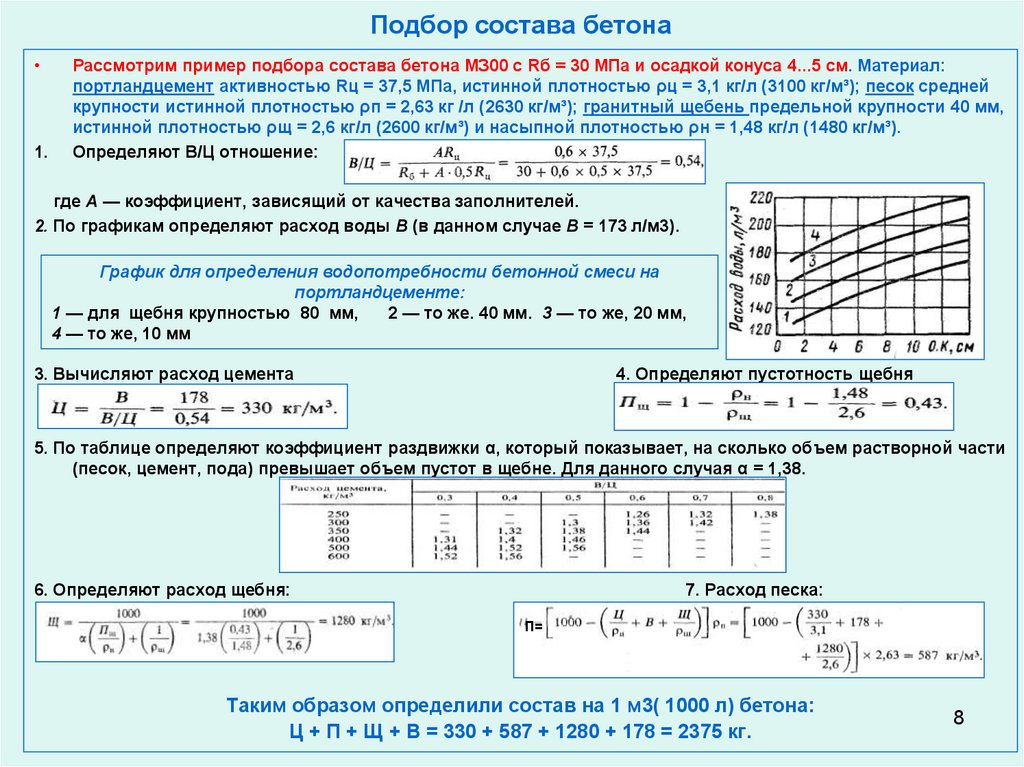

Состав бетонной смеси подбирают в зависимости от требуемых св-в изделий.

Свежеприготовленная смесь должна иметь достаточную подвижность. Ее гомогенизируют

в бетономешалках, укладывают и уплотняют механизированным способом (вибрация).

Прочность бетонов возрастает особенно быстро в течение первых 7-14 сут. Марка

бетона выражает прочность на сжатие (в кгс/см2; 1 кгс/см2

= = 0,1 МПа) стандартных кубич. образцов с ребром 15см, к-рые подвергаются

испытанию через 28 сут после твердения при 15-20°С при возведении пром.

и гражданских сооружений и через 180 сут-при возведении гидротехн. сооружений.

Твердение бетона ускоряется при повышенной т-ре, поэтому при изготовлении изделий

из бетона и железобетона часто применяют обработку паром при обычном давлении

или в автоклаве. В СССР для тяжелого бетона установлены след. марки бетона

(М): 50, 75, 100, 150, 200, 250, 300, 350, 400, 450, 500, 600 и выше (через

100). При определении расхода цемента на 1 м3 бетона учитываются

При определении расхода цемента на 1 м3 бетона учитываются

требования, предъявляемые к прочности, плотности бетона и пластичности бетонной

смеси.

В зависимости от назначения бетон подразделяют на общестроительный (к нему

относятся тяжелый и легкий бетон) и специальный — гидротехн., дорожный, химически

стойкий, жаростойкий, декоративный. Дорожный бетон отличается повыш. прочностью,

морозо- и износостойкостью. Химически стойкий бетон содержит разл. вяжущие

и заполнители в зависимости от агрессивности среды. В кач-ве заполнителей

для жаростойкого бетона используют огнеупорные материалы — шамот, динас, корунд.

Декоративный бетон содержит большое кол-во заполнителя (гранитная или мраморная

крошка и др.), вяжущее в нем — портландцемент с пигментами. Для создания

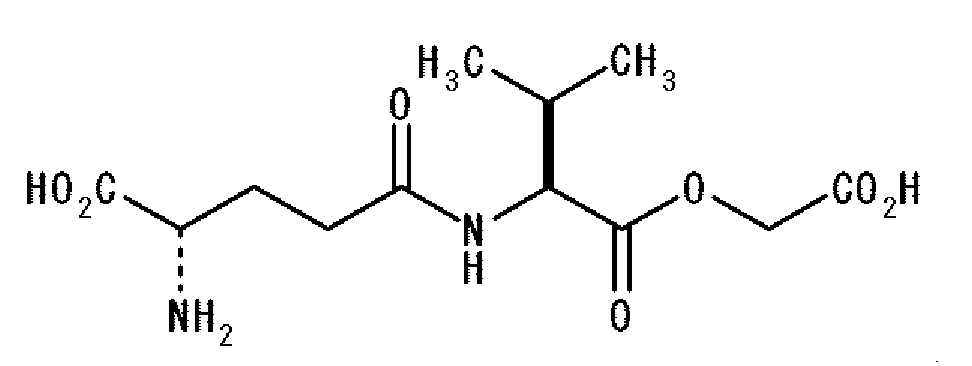

высокопрочных бетонах применяют суперпластификаторы, к-рые изменяют реологич.

св-ва цемента, регулируют физ.-хим. процессы гидратации и твердения цементного

теста, модифицируют структуру затвердевшего бетона. Наиб. использование находят

Наиб. использование находят

суперпластификаторы на основе нафталинсульфокислот, меламиновой смолы и

модифицированных лигносульфонатов. Обычно их вводят в бетонную смесь в

кол-ве 0,2-1% от массы цемента.

В зависимости от размера заполнителя различают крупно- и мелкозернистый

бетон. Первый содержит щебень или гравий с частицами размером 10-150 мм, второй

— кварцевый песок или мелкий щебень с крупностью зерен 0,15-10 мм.

===

Исп. литература для статьи «БЕТОН»: Миронове А., Мал и ни на Л. А., Ускорение твердения бетона,

2 изд., М., 1964; Шестоперов С. В., Технология бетона, М., 1977; Баженов

Ю.М., Бетонополимеры, М., 1983; Баженов Ю. М., Комар А. Г., Технология

бетонных и железобетонных изделий, М., 1984. П.Ф.Румянцев.

А

Б

В

Г

Д

Е

Ж

З

И

К

Л

М

Н

О

П

Р

С

Т

У

Ф

Х

Ц

Ч

Ш

Щ

Э

Ю

Я

Химические формулы цементных материалов

Посетите сайт NAP. edu/10766, чтобы получить дополнительную информацию об этой книге, купить ее в печатном виде или загрузить в виде бесплатного PDF-файла.

edu/10766, чтобы получить дополнительную информацию об этой книге, купить ее в печатном виде или загрузить в виде бесплатного PDF-файла.

« Предыдущая: Приложение D: Биографии членов комитета и технических консультантов

Страница 107

Делиться

Цитировать

Рекомендуемое цитирование: «Химические формулы цементных материалов». Национальный исследовательский совет. 1997. Нетрадиционные технологии бетона: обновление дорожной инфраструктуры . Вашингтон, округ Колумбия: Издательство национальных академий. дои: 10.17226/5560.

×

Сохранить

Отменить

С | СаО |

Х | Н 2 О |

С | SiO 2 |

СО 3 | |

А | Ал 2 О 3 |

Н | На 2 О |

Ф | Fe 2 О 3 |

К | К 2 О |

М | МдО |

С 3 С | 3CaO·SiO 2 = трехкальциевый силикат = алит |

С 2 С | 2CaO·SiO 2 = двухкальциевый силикат = белит |

С 3 А | 3CaO·Al 2 O 3 = алюминат трикальция |

С 4 АФ | 4CaO·Al 2 O 3 ·Fe2O 3 = алюмоферрит кальция |

C-S-H | Гидрат силиката кальция, коллоидный и преимущественно аморфный гель переменного состава; это основной продукт гидратации портландцемента, составляющий примерно 70 процентов пасты, и именно эта фаза обеспечивает большую часть прочности и связывания |

Ч | Гидроксид кальция, продукт гидратации, составляющий примерно 20 процентов массы пасты, который, хотя и незначительно влияет на общую прочность, буферирует пористый раствор пасты до pH приблизительно 12,5 |

АФМ | Гидрат тетрасульфата алюмината кальция, обычно с некоторым замещением Al на Fe и SO 4 вместо гидроксила |

Страница 108

Делиться

Цитировать

Рекомендуемое цитирование: «Химические формулы цементных материалов». Национальный исследовательский совет. 1997. Нетрадиционные технологии бетона: обновление дорожной инфраструктуры . Вашингтон, округ Колумбия: Издательство национальных академий. дои: 10.17226/5560.

Национальный исследовательский совет. 1997. Нетрадиционные технологии бетона: обновление дорожной инфраструктуры . Вашингтон, округ Колумбия: Издательство национальных академий. дои: 10.17226/5560.

×

Сохранить

Отменить

На корме | Эттрингит, гидрат триалюмината кальция, обычно с некоторым замещением Al на Fe |

Моносульфат | (Afm с полной заменой SO 4 ) |

в/б или в/б | Массовое отношение воды к цементу или вяжущему (цемент + минеральные добавки) |

Страница 107

Делиться

Цитировать

Рекомендуемое цитирование: «Химические формулы цементных материалов». Национальный исследовательский совет. 1997. Нетрадиционные технологии бетона: обновление дорожной инфраструктуры . Вашингтон, округ Колумбия: Издательство национальных академий. дои: 10.17226/5560.

Национальный исследовательский совет. 1997. Нетрадиционные технологии бетона: обновление дорожной инфраструктуры . Вашингтон, округ Колумбия: Издательство национальных академий. дои: 10.17226/5560.

×

Сохранить

Отменить

Страница 108

Делиться

Цитировать

Рекомендуемое цитирование: «Химические формулы цементных материалов». Национальный исследовательский совет. 1997. Нетрадиционные технологии бетона: обновление дорожной инфраструктуры . Вашингтон, округ Колумбия: Издательство национальных академий. дои: 10.17226/5560.

×

Сохранить

Отменить

Далее: Глоссарий »

Химия, стоящая за бетоном — Декор бетона

В 609 году нашей эры в Риме римляне построили Пантеон из простого древнего цемента, состоящего только из вулканического пепла и извести. Колоссальное здание стоит до сих пор и почти не требовало ремонта за последние 1400 лет. Фото предоставлено Google Фото

Колоссальное здание стоит до сих пор и почти не требовало ремонта за последние 1400 лет. Фото предоставлено Google Фото

Если вас спросят, вы можете лучше всего описать цемент как «гидравлический клей». Он состоит только из специального клея, который связывает песок и гравий вместе, образуя твердый элемент, похожий на камень. Сам по себе цемент имеет очень мало применения. Однако, когда вы смешиваете заполнители, такие как песок и гравий, образуется бетон. Он повсюду вокруг нас — в наших домах, на предприятиях, на тротуарах, мостах, дорогах и автомагистралях. Безусловно, бетон является наиболее часто используемым искусственным материалом, когда-либо изобретенным.

Раннее происхождение бетона

Первые римляне изобрели цемент/бетон, смешав вулканический пепел (пуццолан) с известью (оксидом кальция). Они обнаружили, что при добавлении воды образуется отличный клей, который они назвали «opus caementicium». Это вещество, которое теперь называется раствором, могло скреплять большие каменные валуны, образуя стены. А если бы римляне добавили гравия, его можно было бы высыпать на землю, чтобы сформировать твердые бетонные плиты и мощеные дороги, которые до сих пор существуют в Европе и Северной Африке.

А если бы римляне добавили гравия, его можно было бы высыпать на землю, чтобы сформировать твердые бетонные плиты и мощеные дороги, которые до сих пор существуют в Европе и Северной Африке.

Этот очень полезный материал не получил большой популярности, так как не всегда были доступны известь и вулканический пепел. Затем, в 1824 году, английский каменщик и самопровозглашенный химик по имени Джозеф Аспдин изобрел современный портландцемент. Он назвал этот цемент «портланд», потому что он напоминал камни, найденные на острове Портленд в Англии.

Разбираем химию

Аспдин знал, что римляне делали цемент из извести и вулканического пепла. Поскольку вулканический пепел был в дефиците в большинстве районов, он решил использовать известняк и песок для своего продукта. Эти легкодоступные материалы имеются в изобилии в природе.

Но известняк (карбонат кальция) представлял проблему. А именно, он нерастворим в воде и не может гидратироваться. Аспдин провел множество экспериментов, пытаясь химически преобразовать карбонат кальция в оксид кальция (известь), но каждый раз ему это не удавалось.

Впоследствии он получил известь, нагрев известняк до 1652 градусов по Фаренгейту (900 градусов по Цельсию). Нагревая известняк при такой высокой температуре, он смог заменить углекислый газ кислородом. Проще говоря, он получил чистую известь из известняка. Сегодня мы называем этот процесс прокаливанием. Это единственный способ производства портландцемента.

CaCO3 + Δ → CaO + CO2

Как уже упоминалось, известь (оксид кальция) хорошо растворяется в воде. Однако, как только он вступает в реакцию с водой, он превращается в твердый камнеподобный материал, называемый гидроксидом кальция (проще говоря, отвержденный цемент). Химическая реакция очень экзотермическая (с выделением энергии). Настолько, что если бы плотина Гувера не контактировала регулярно с холодной водой, она все равно излучала бы тепло.

CaO + h3O → CaOH3+O

Итак, подводя итог, мы видим, что весь процесс производства цемента и его использования в бетоне начинается с нерастворимого в воде материала, карбоната кальция (известняка). Он превращается в водорастворимый материал, оксид кальция (известь). Затем известь превращается в нерастворимый в воде материал с образованием гидроксида кальция (затвердевший цемент) .

Он превращается в водорастворимый материал, оксид кальция (известь). Затем известь превращается в нерастворимый в воде материал с образованием гидроксида кальция (затвердевший цемент) .

При строительстве многих высотных зданий в центре Чикаго для достижения высокой прочности использовался модифицированный портландцемент. Фото предоставлено Canva

Модификация современного c ement

Без сомнения, Джозеф Аспдин заслуживает огромной похвалы за изобретение портландцемента. Однако 19-й и 20-й века открыли современные кирпичные и бетонные дома, многоэтажки, дороги и автомагистрали. Впоследствии портландцемент Aspdin сам по себе не мог удовлетворить потребности этих современных бетонных конструкций. Поэтому промышленности пришлось модифицировать портландцемент, в результате чего были получены следующие типы цемента:

Негидравлический цемент :

Как видно из названия, он отверждается без воды. Он сделан из порошкообразного известняка, гипса и жидкости под названием оксихлорид. Он мало используется в крупной строительной отрасли. Однако из-за его водонерастворимости мы широко используем его для строительства мостов и водохранилищ. Удивительная особенность этого цемента заключается в том, что чем дольше стареет конструкция, тем тверже и жестче она становится.

Он сделан из порошкообразного известняка, гипса и жидкости под названием оксихлорид. Он мало используется в крупной строительной отрасли. Однако из-за его водонерастворимости мы широко используем его для строительства мостов и водохранилищ. Удивительная особенность этого цемента заключается в том, что чем дольше стареет конструкция, тем тверже и жестче она становится.

Гидравлический (серый портландцемент)

По сути, современный гидравлический цемент — это тот же самый цемент, который разработал Аспдин. Однако, чтобы соответствовать механическим свойствам современных и очень требовательных архитектурных конструкций, цемент необходимо было модифицировать.

Доступный сегодня портландцемент состоит в основном из извести с добавлением диоксида кремния, оксида алюминия и оксида железа. Оксид алюминия играет наиболее важную роль. При добавлении воды он превращается в гель и долго удерживает воду. Затем диоксид кремния придает цементу гибкость и устойчивость к сколам. И, наконец, оксид железа делает цемент в целом прочнее и повышает его прочность на растяжение. В этом цементе также много оксида марганца, что придает ему серый цвет.

И, наконец, оксид железа делает цемент в целом прочнее и повышает его прочность на растяжение. В этом цементе также много оксида марганца, что придает ему серый цвет.

Белый портландцемент

По химическому составу белый цемент аналогичен серому портландцементу. Однако в нем гораздо меньше оксидов железа и марганца. Другие отличия включают его обработку при гораздо более высокой температуре и гораздо более тонкий помол, чем серый цемент. Подрядчики и дизайнеры в основном используют белый цемент для декоративных целей, таких как бетонные полы, архитектурные элементы зданий, украшения для газонов, статуи, колонны и колонны. Люди также используют его для гидроизоляции сухих стен.

Доработка для конкретных целей

Портландцемент требует дальнейшей модификации для конкретных нужд/применения:

- Цемент типа 1 является наиболее распространенным портландцементом.

- Добавляйте гипс в цементы типов 2, 4 и 5, чтобы сделать цемент устойчивым к сульфатам.

- Используйте цемент типа 3, если проект требует раннего схватывания.

- Используйте быстросхватывающиеся цементы для ремонта, который требует быстрого схватывания, например, для заполнения трещин и ремонта дорог. Также используйте их для ремонта дорог/выбоин в холодном климате. Эти цементы производятся путем добавления триалюмината тетракальция и силиката двухкальциевого кальция в цемент типа 1 или типа 3. Вы также можете добавить фосфаты кальция в портландцемент для быстрого отверждения.

- Добавление полимеров к портландцементу для придания дополнительной гибкости, лучшей адгезии к затвердевшему бетону и устойчивости к сколам. К наиболее распространенным добавляемым полимерам относятся акриловые, стиролакриловые, поливинилацетатные, этиленацетатные, бутадиен-стирольные каучуки, эпоксидные смолы и пластификаторы.

Далее –

Часть II: Декоративный бетон, покрытия, аппликации помогают украсить мир, в котором мы живем

Остались вопросы по вашему проекту?

- Вопрос*

- У вас есть фото проекта, которым вы хотели бы поделиться с нами?

Перетащите файлы сюда или

Допустимые типы файлов: jpeg, jpg, gif, png, pdf, макс.

.

.