Содержание

Как закрепить дюбель в газобетоне и пенобетоне

✅ Дата публикации: 26.03.2020 | 📒 Советы мастеру | 🕵 Комментариев нет

Как закрепить дюбель в газобетоне и пенобетоне

Содержание статьи:

- 1 Какие проблемы возникают с пластиковым крепежом

- 2 Как закрепить дюбель в газобетоне и пенобетоне

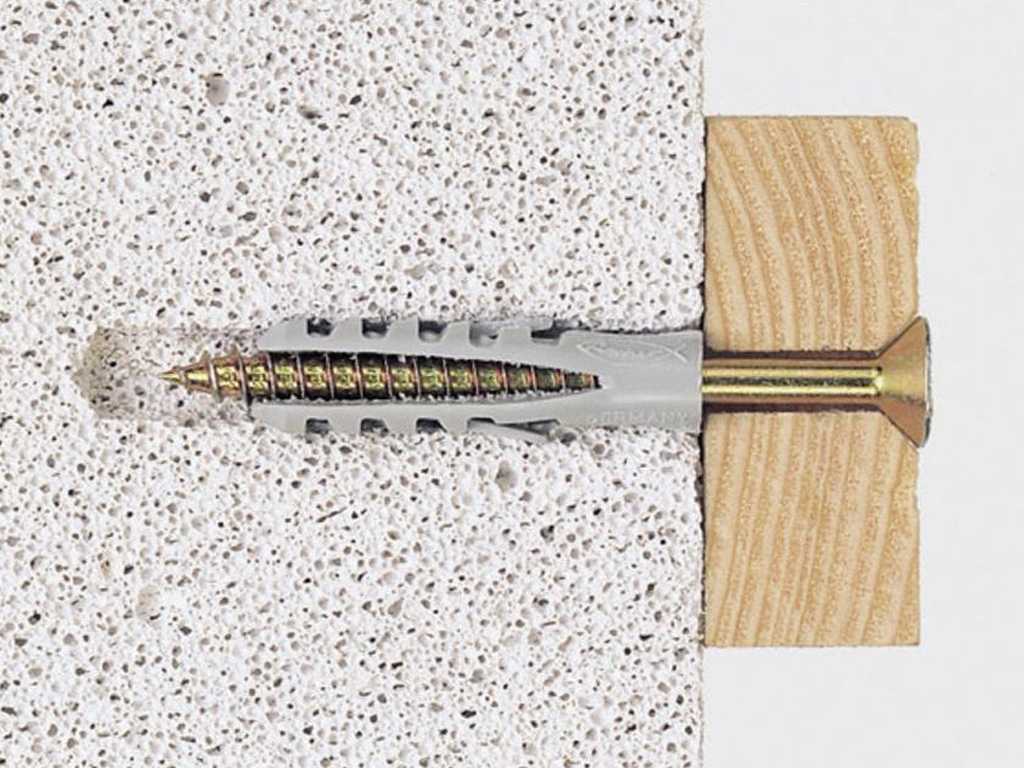

Все мы привыкли использовать такой удобный и надёжный крепёж, как дюбель с саморезом. Им можно закрепить практически все, однако есть один существенный недостаток. Пластиковый дюбель очень плохо держится в рыхлом материале, например, в пенобетоне и газобетоне.

Да что там говорить, даже при неправильном действии, порой очень сложно закрепить пластмассовый дюбель в обычном силикатном кирпиче. При этом опытные мастера пользуются уловками и используют всевозможные хитрости. Именно о них и будет рассказано ниже, в данном обзоре строительного журнала samastroyka.ru.

Какие проблемы возникают с пластиковым крепежом

Раньше, когда не было пластиковых дюбелей, все пользовались деревянными чопиками. Чтобы забить гвоздь в кирпичную стену, возникала целая проблема. Сначала нужно было выбить отверстие, причём делалось это без какого-либо перфоратора, а затем забить туда деревянный чопик. Только после этого можно было вбить гвоздь в древесину, после чего повесить на него полку или картину.

Чтобы забить гвоздь в кирпичную стену, возникала целая проблема. Сначала нужно было выбить отверстие, причём делалось это без какого-либо перфоратора, а затем забить туда деревянный чопик. Только после этого можно было вбить гвоздь в древесину, после чего повесить на него полку или картину.

С появлением пластиковых дюбелей ситуация кардинально изменилась. Любых размеров и диаметров, под разные строительные материалы. Однако и в данном случае не обходится без некоторых проблем. Конечно же, крепить что-либо к стене стало гораздо легче, но все же.

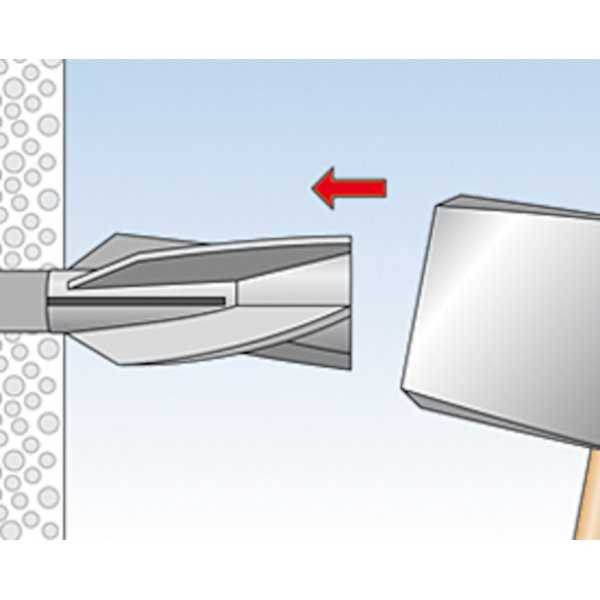

Очень часто пластиковый дюбель неплотно садится в отверстие, поэтому о надёжности такого крепежа речи идти не может. Нередко дюбель ломается или заходит в отверстие только наполовину. Тогда его приходится обрезать ножом или забивать дальше, вкрутив саморез для проталкивания.

Самая большая проблема связана с креплением саморезов в рыхлые материалы: ракушняк, пенобетон и газобетон. Чтобы закрепить дюбель в стене из газобетонных блоков приходится изрядно повозиться, а гарантии надёжности крепежа, никакой нет. Ниже будет приведены несколько советов, как просто и надёжно закрепить дюбель в рыхлом материале.

Ниже будет приведены несколько советов, как просто и надёжно закрепить дюбель в рыхлом материале.

Как закрепить дюбель в газобетоне и пенобетоне

Чтобы надёжно закрепить дюбель в пенобетоне, возьмите на вооружение следующий совет. Берите для дюбелей, саморезы большего диаметра, чем надо. Это позволит стенкам дюбеля, значительно увеличится в диаметре, из-за чего его хорошо разопрёт в отверстии. Простыми словами — используйте саморезы как можно большего диаметра. Например, если вы используете для отверстия дюбель 6 мм, то откажитесь от самореза в 4,2 мм, используйте саморезы минимум 5 мм, по толщине.

Вообще, в таких рыхлых материалах как пенобетон и газобетон, предпочтительно использовать крепёж, как можно большего диаметра. Весь смысл заключается в том, чтобы сделать площадь сцепления дюбеля с материалом, как можно больше. Кроме того, ещё никто не отменял синюю изоленту, которую также часто используют для подмотки на дюбель. В таком случае можно увеличить диаметр крепежа и сделать его более надёжным.

Ну и последнее, при бурении пенобетона или газобетона перфоратором, не следует использовать режим «боя». В таком случае отверстие получится с рваными краями и немного большего диаметра, чем нужно. Поэтому закрепить в нем дюбель с саморезом будет очень проблематично. Просто используйте перфоратор с режимом «сверление», и тогда обязательно, все получится. Можно даже просверлить отверстие в пенобетоне обычной дрелью, но только с победитовым сверлом.

Оценить статью и поделиться ссылкой:

Дюбель для газобетона: металлический, нейлоновый, химический

Пористые бетоны выделяются сильной хрупкостью и неспособностью удерживать гвозди или шурупы. Поэтому рекомендуется использовать дюбель для газобетона, способствующий лучшей фиксации крепления. Эти средства на строительном рынке представлены отечественными и зарубежными производителями. Материал для их изготовления выбирают пластиковый или металлический. От качества и производителя зависит цена изделия.

Содержание

- Особенности крепления к газобетону

- Виды крепежей

- Химический анкер

- Пластиковые

- Полиэтиленовые

- Нейлоновый вид

- Универсальные

- Фасадные крепежи

- Металлический дюбель

- Какой выбрать?

- Как применять?

Особенности крепления к газобетону

Ячеистые виды бетонов известны своей хрупкостью. Большое количество пор увеличивает теплоизоляцию стен из газобетона, но закрепление на такой конструкции элементов мебели или металлических частей гипсокартонного крепления становится невозможным. Эту проблему удается решить с помощью дюбеля. В просверленную дрелью дырку вставляется такое крепежное изделие. В дюбель вкручивается шуруп, способствующий расширению втулки. Благодаря этому создается надежный крепеж для газобетонных блоков.

Особый принцип работы крепежа дает возможность надежно зафиксировать его в стене.

Виды крепежей

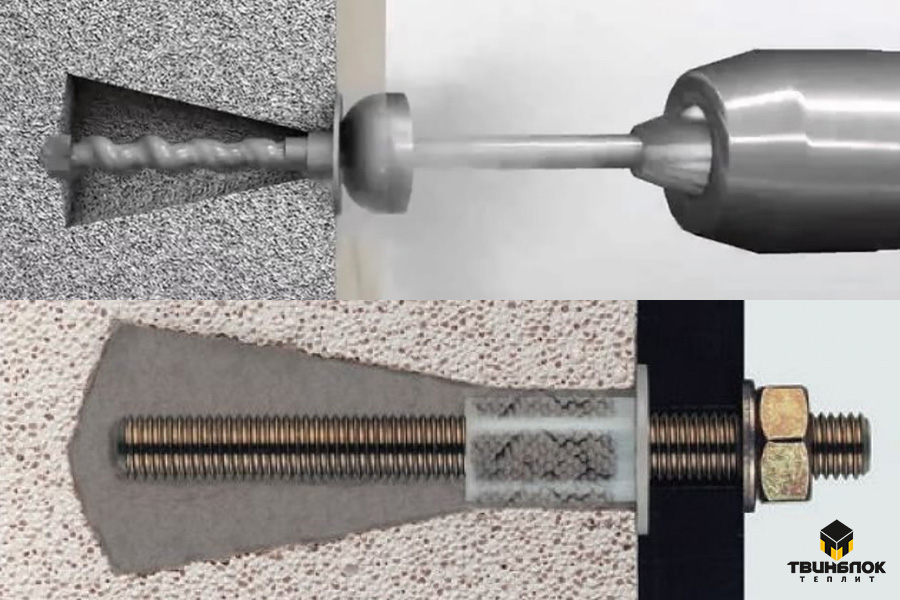

Химический анкер

Одним из популярных и надежных креплений для газобетона являются эти средства. Анкера представляют собой капсулу с химическим клеящим составом, который и выступает в роли закрепителя. К основным преимуществам этих материалов относятся такие:

Анкера представляют собой капсулу с химическим клеящим составом, который и выступает в роли закрепителя. К основным преимуществам этих материалов относятся такие:

- продолжительный срок службы;

- стойкость к воздействию низких температурных режимов;

- способность выдерживать нагрузки в 400 кг и более;

- экологическая чистота химических соединений;

- возможность применения на других стройматериалах.

На застывание такого типа крепежа нужно выделять время, поскольку иначе он не будет держать, как надо.

Особенностью таких крепежных изделий является необходимость обеспечения специальных инструментов для их закрепления и придерживания точной технологии. Для застывания химических анкеров понадобится дополнительное время, поэтому необходимо спланировать работу таким образом, чтобы не было простоя. Высокая цена изделий оправдывается прочностью крепления, которую они обеспечивают.

Пластиковые

Полиэтиленовые

Изделия из пластика выделяются дешевизной, поэтому при необходимости закрепить объекты с малой нагрузкой на крепеж выбирают именно эти запчасти. Одним из видов пластиковых дюбелей является полиэтиленовый или полипропиленовый. С помощью этих деталей крепятся негабаритные части интерьера внутри дома или оконные и дверные рамы. Эти изделия лучше всего использовать при закреплении деталей, измеряемых погонными метрами, например, плинтуса. Так как шуруп, вкручиваемый в дюбель, на кончике имеет конусообразную форму, то гвоздь выбирают длиннее, чем пластиковая запчасть.

Одним из видов пластиковых дюбелей является полиэтиленовый или полипропиленовый. С помощью этих деталей крепятся негабаритные части интерьера внутри дома или оконные и дверные рамы. Эти изделия лучше всего использовать при закреплении деталей, измеряемых погонными метрами, например, плинтуса. Так как шуруп, вкручиваемый в дюбель, на кончике имеет конусообразную форму, то гвоздь выбирают длиннее, чем пластиковая запчасть.

Для такого изделия шурупы должны иметь большую длину, чем они сами.

Основным достоинством изделий из пластика является устойчивость к коррозии, поэтому их чаще применяют в местах с повышенной влажностью и на улице.

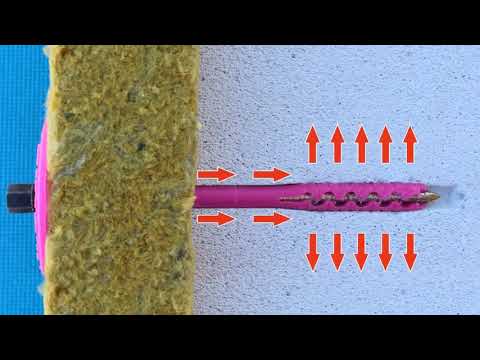

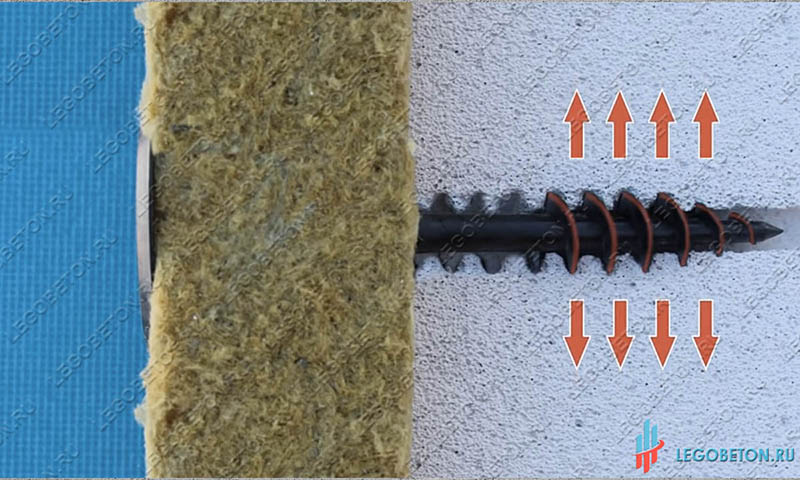

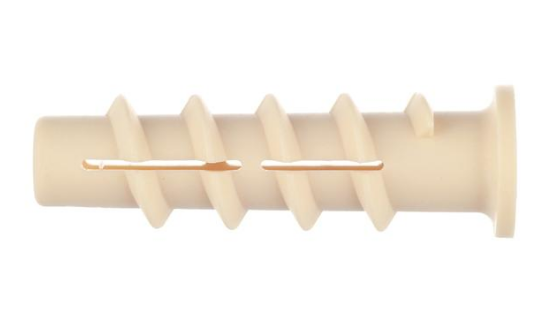

Нейлоновый вид

Кроме полиэтилена, для изготовления дюбеля используется нейлон. Нейлоновый дюбель для газобетона более прочный и способен выдерживать нагрузки побольше. Изделия имеют спиралевидную форму, поэтому отлично подходят для пенобетона и газобетона. Одной из разновидностей нейлонового материала является рамный дюбель. Он предназначен для закрепления оконных рам и дверных проемов. Эти изделия имеют спиралевидную форму с тарельчатой конструкцией винта. Такой внешний вид гарантирует надежную фиксацию к пористой структуре пеноблоков. Самыми популярными являются крепежи торговых марок Sormat или Fischer GB.

Он предназначен для закрепления оконных рам и дверных проемов. Эти изделия имеют спиралевидную форму с тарельчатой конструкцией винта. Такой внешний вид гарантирует надежную фиксацию к пористой структуре пеноблоков. Самыми популярными являются крепежи торговых марок Sormat или Fischer GB.

Дверные проемы могут быть зафиксированы с помощью рамного крепежа.

Универсальные

Этот вид дюбеля подходит не только для пористых видов бетона. Конструкция представляет собой конусообразное изделие, разделенное на 3 секции, каждая из которых имеет зазубрины. Кроме этого, универсальные дюбели из пластика, предназначенные для газобетона, оснащены бортиками. Пластичность изделий позволяет делать монтаж и крепление несложных элементов.

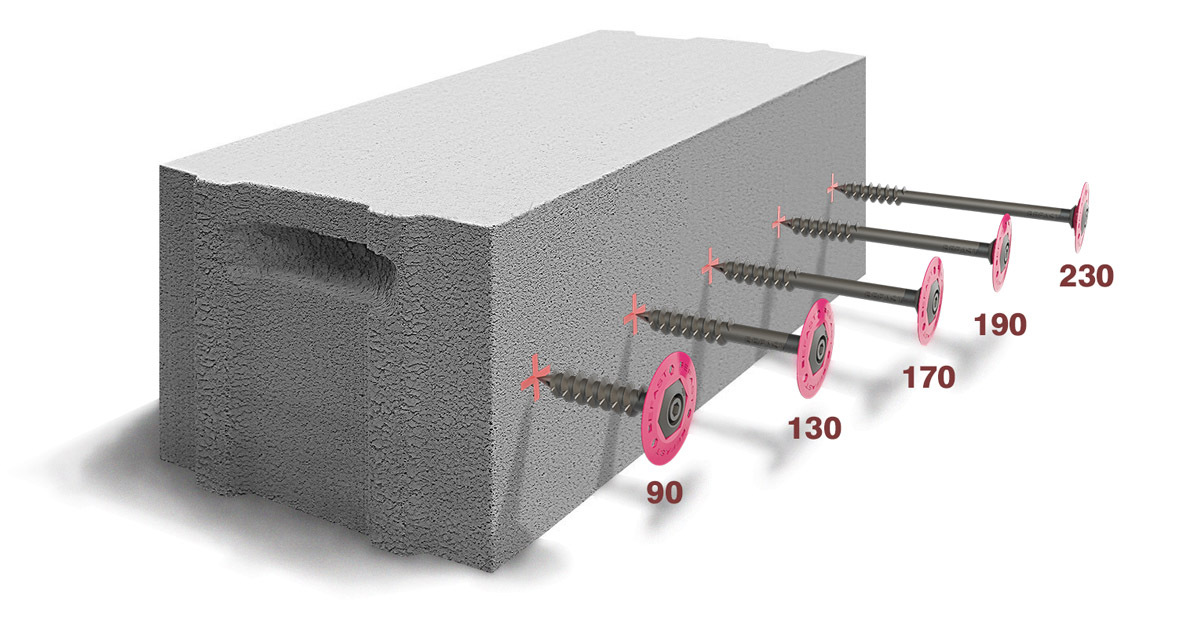

Фасадные крепежи

Для закрепления элементов на улице необходим материал, который не подвержен воздействию влаги и резким понижениям температуры. Именно для таких целей предназначен фасадный дюбель-гвоздь для газобетона. Эти изделия устойчивы к коррозии и морозоустойчивы. Шуруп к этому дюбелю должен быть оцинкованным. Выделяют такие виды фасадных крепежей:

Шуруп к этому дюбелю должен быть оцинкованным. Выделяют такие виды фасадных крепежей:

Разновидностью такого типа крепежа является тарельчатый.

- Обычной удлиненной формы. Используют для монтажа больших объемов вентилируемых фасадов.

- Тарельчатые. Предназначены для закрепления различных видов изоляции.

Металлический дюбель

Одним из надежных способов закрепления к газобетону являются изделия из металла. Они имеют цену выше, чем сделанные из пластика, но это оправдывается такими положительными качествами:

- высокая прочность;

- огнеупорность;

- устойчивость к проворачиванию вокруг своей оси;

- возможность использования после демонтажа.

Какой выбрать?

В зависимости от условий эксплуатации дюбеля и нагрузки применяют различные виды материала. При выборе придерживаются таких рекомендаций:

Утеплитель должен фиксироваться к стене фасадным крепежом.

- Монтаж тяжелой мебели или трубопровода осуществляется, используя металлический дюбель.

- Крепеж конструкций на улице проводится с помощью фасадного типа.

- Оконные или дверные коробки крепятся специальными рамными дюбелями.

- Чтобы закрепить зеркало или светильник, лучше взять нейлоновую разновидность.

- Для фиксации небольшой картины или фотографии на стену подойдет обычный саморез без использования дюбеля для газобетона.

Как применять?

Для того чтобы сделать отверстие в газобетоне, не рекомендуется использовать перфоратор, так как его сильные вибрации приведут к крошению материала.

Крепеж несложно зафиксировать в стене, если под рукой дрель, молоток и отвертка.

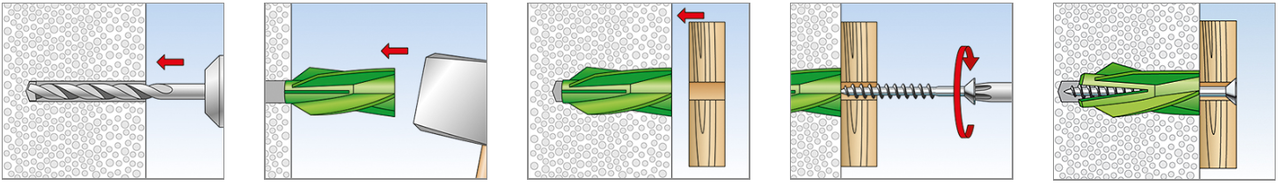

Перед началом работы обеспечивается наличие всех необходимых инструментов и материалов. Понадобится дрель, крестовая отвертка, молоток и карандаш с линейкой для нанесения разметки. Работа выполняется в такой последовательности:

- Подготовка отверстия. Чтобы конструкция держалась лучше, рекомендуется сверить отверстие шириной меньше на 2 мм, чем диаметр крепежа и длиннее, чтобы кончик винта выходил за пределы дюбеля.

Для этого используют электрическую дрель.

Для этого используют электрическую дрель. - Установка дюбеля в газобетон. Изделие из пластика закручивается в стену отверткой, а металлический вид забивается молотком. Перед этим рабочую площадь очищают от бетонной пыли. Пластиковые изделия легко вкручиваются благодаря винтовой форме.

- Вкручивание шурупа. Этот этап лучше всего осуществлять отверткой, так как шуруповертом можно закрутить саморез слишком глубоко или прокрутить крепеж вокруг своей оси.

С помощью такого крепежа можно без проблем зафиксировать на стене из газобетона любые виды конструкций. На всех этапах монтажа проверяется целостность газобетона. Длину отверстия делают с запасом 10 мм на скапливающуюся пыль, которая дополнительно образуется при установке дюбеля непосредственно в газо- или пеноблок. Если требуется прочная фиксация, то лучше выбрать химические анкера или провести дополнительное укрепление строительной пеной.

Методы реконструкции стержней с дюбелями – Pavement Interactive

Введение

Ниже описывается и иллюстрируется процесс модернизации стержней с дюбелями. Кроме того, также включены описания критических деталей для обеспечения эксплуатационных характеристик дорожного покрытия.

Как правило, процесс модернизации шпонки включает следующие этапы:

- Используя алмазные пилы, выпилите пазы для шпонки (три-четыре на колесную дорожку).

- Удалите существующий бетон в прорези для дюбеля.

- Удалите суспензию алмазного диска и другой мусор из паза штифта.

- Заделайте существующий стык или трещину в прорези дюбеля герметиком.

- Поместите узел дюбеля (дюбель, стулья и торцевые заглушки) в паз для дюбеля по центру стыка или трещины.

- Уложите, закрепите и закрепите материал для заплат.

- Алмазная шлифовальная поверхность.

Поскольку эффективность модернизации дюбелей в значительной степени зависит от методов строительства, рекомендуется, чтобы перед началом проекта инспектор проекта рассмотрел следующее:

- Ознакомление со строительными планами, спецификациями и особыми положениями

- Рассмотреть возможность проведения подготовительного семинара, чтобы убедиться, что подрядчик и агентство понимают требования проекта

- Рассмотрите возможность привлечения опытного персонала на совещание перед началом строительства и, возможно, на рабочую площадку во время строительства.

- Плиты подходов к мосту не подлежат модернизации.

Рекомендации по модернизации дюбелей и замене панелей

На следующих изображениях показаны общие рекомендации по применению стержней с дюбелями и замене панелей.

Поперечная трещина

Рисунок 1: Поперечная трещина в средней панели (A и B более трех футов). Рисунок 2: Существующая поперечная трещина (B < трех футов).

Поперечная рабочая трещина

Рисунок 3: Рабочая поперечная трещина. Рисунок 4: Рабочая поперечная трещина.

Многотрещиноватые и осевшие плиты

Рисунок 5: Многократно растрескавшиеся (две или более) и осевшие (>1/2 дюйма) плиты.

Угловая трещина

Рис. 6: Рабочая угловая трещина. Рис. 7: Угловая трещина. Рис. 8: Продольная трещина.

Вырезание пазов под шпонки

На рис. 9 показано оборудование, которое может выпилить шесть пазов под шпонки за один проход. Это устройство очень эффективно при резке как неперекошенных, так и перекошенных поперечных швов. Это устройство также эффективно для вырезания пазов под шпонки на поперечных трещинах в зависимости от угла наклона трещины.

Это устройство также эффективно для вырезания пазов под шпонки на поперечных трещинах в зависимости от угла наклона трещины.

Рис. 9: Оборудование для резки шести пазов под дюбель на соединение.

На Рисунке 10 и Рисунке 11 показаны три прорези для дюбелей на каждое оборудование колесной дорожки. Данное оборудование эффективно для вырезания пазов под шпонки как на неперекосных, так и на перекосных стыках и поперечных трещинах.

Рис. 10: Оборудование для резки трех пазов под шпонки на колесную дорожку. | Рис. 11: Оборудование для резки трех пазов под дюбель на соединение. |

На рис. 12 показано оборудование для пропила одного паза под шпоночный стержень

Рис. 12: Оборудование для резки одного паза под шпоночный стержень.

На рис. 13 показана завершенная операция по распиливанию поперечного соединения без перекоса.

Рис. 13: Вырежьте пазы под дюбель на поперечном стыке без перекоса.

Для косых соединений при использовании распиловочного оборудования, способного прорезать три или более пазов под шпонки на колесную дорожку или шесть пазов под шпонки на стык (за один проход), пазы под шпонки следует вырезать на достаточную длину (Рисунок 14), чтобы узел дюбеля должен располагаться по центру стыка (одинаковая длина дюбеля с обеих сторон стыка).

Правильное выравнивание прорези для штифта необходимо для сведения к минимуму возможности блокировки штифта. Блокировка — это неспособность дюбеля свободно перемещаться по мере того, как плита расширяется и сжимается из-за скручивания и коробления. Если движение дюбеля ограничено, в прорези дюбеля могут возникнуть напряжения, что может привести к растрескиванию и отслаиванию материала для заделки. Напряжения также могут быть значительными, чтобы вызвать растрескивание бетонной панели.

На рис. 15 показаны пазы для дюбелей, которые не были правильно выпилены на перекошенном соединении. В этом случае пазы для дюбелей были вырезаны перпендикулярно косому соединению (что необходимо для неперекосных соединений), а не параллельно центральной линии.

Рис. 14: Прорези под дюбель на поперечном стыке с перекосом. | Рис. 15: Неправильно прорезанные пазы для дюбелей на перекошенных соединениях. |

Прорези, вырезанные глубже, чем необходимо, могут способствовать растрескиванию углов (Рисунок 16) и повреждению материала заделки, а также возможности пробивания отбойным молотком нижней части прорези дюбеля. Подрядчик/инспектор должен физически измерить (Рисунок 17) высоту узла дюбеля (включая стулья), чтобы убедиться в надлежащей глубине пропила.

Рис. 16: Слишком глубокий вырез и/или сколы паза для дюбеля. | Рисунок 17: Проверьте глубину прорези для дюбеля. |

Ширина прорези для дюбелей также должна быть подтверждена, чтобы убедиться, что стулья для дюбелей и плита из пенопласта плотно прилегают к сторонам прорези для дюбелей. Это поможет надежно удерживать узел дюбеля в прорези дюбеля во время размещения материала для заплаты.

Прорези для дюбеля должны быть выровнены, чтобы не было (Рисунок 18) любой существующей продольной трещины. В зависимости от отклонения продольной трещины можно также исключить щели под шпонки (рис. 19).). Если продольная трещина расположена в правой колесной дорожке, не рекомендуется полностью устранять все прорези под шпонки. В этом случае лучше разместить как можно больше пазов для дюбелей, не пересекая продольную трещину.

На рис. 20–21 показаны случаи, когда прорезь для дюбеля не была размещена так, чтобы не пропустить существующую продольную трещину, что привело к выходу из строя материала для заделки. Прорези для дюбелей, размещенные над продольной трещиной, разрушатся (рис. A-20) в течение очень короткого периода времени (< 12 месяцев). Механизм разрушения, как правило, заключается в отслаивании, растрескивании и отслаивании материала для заделки бетона. Смещение прорезей для дюбелей на три-четыре дюйма предотвратит это бедствие, но при этом обеспечит требуемую передачу нагрузки. Если используется многопильный станок, пазы для дюбелей можно распиливать, но не дооснащать, любые необработанные спилы следует очистить и заделать эпоксидной смолой.

Если используется многопильный станок, пазы для дюбелей можно распиливать, но не дооснащать, любые необработанные спилы следует очистить и заделать эпоксидной смолой.

Рис. 18: Прорези для дюбеля выровнены таким образом, чтобы не было существующей продольной трещины. | Рисунок 19: Прорези для шпонки левой колесной дорожки не установлены, чтобы избежать существующей продольной трещины. |

Рис. 20: Разрушение паза шпоночного стержня, расположенного над существующей продольной трещиной. | Рис. 21: Разрушение паза шпоночного стержня, расположенного над существующей продольной трещиной. |

Все существующие поперечные стыки и щели должны быть дооснащены дюбелями. На рис. 22 показан нерабочий стык (узкое отверстие стыка и отличное состояние герметика стыка после эксплуатации более 20 лет без обслуживания) и поперечная трещина, функционирующая как рабочий стык. В этом случае трещина должна быть заделана дюбелем, а не стыком.

В этом случае трещина должна быть заделана дюбелем, а не стыком.

Рисунок 22: Поперечная трещина работает как рабочий шов.

Удаление существующего бетона из пазов для дюбелей

Существующий бетон следует удалить из паза дюбеля с помощью отбойных молотков весом не более 30 фунтов. Отбойные молотки следует использовать под углом 45 градусов или меньше (рис. 23–рис. 25). Отбойные молотки, работающие в вертикальном положении, могут пробить дно паза дюбеля.

Рис. 23. Держите отбойный молоток под углом не более 45 градусов. | Рисунок 24: Работа с несколькими отбойными молотками. | Рис. 25. Удаление бетона из паза для дюбеля. |

Выравнивание дна прорези установочного стержня (Рис. 26) помогает обеспечить соответствие установочного стержня допускам выравнивания. Эту работу следует проводить отбойным молотком весом 15 фунтов или более легким.

Рис. 26: Нижняя часть паза выравнивающего стержня.

Отбойный брус (рис. 27 и рис. 28) можно использовать для ускорения операции удаления отбойным молотком бетона в прорези для дюбеля.

Рис. 27: Перемычка.

На рис. 29 показано недостаточное удаление существующего бетона с нижней части паза дюбеля. Эта высокая точка может привести к перекосу в горизонтальном положении дюбеля за пределы допусков, допускаемых техническими условиями. Если этот перекос значительный, может произойти блокировка стержня дюбеля и, в конечном итоге, выход из строя материала для заплаты. Дно паза следует выровнять с помощью легкого (< 15 фунтов) отбойного молотка.

Рис. 28: Перемычка. | Рис. 29: Бетон не полностью удален с нижней части паза. |

На рис. 30 показано недостаточное удаление существующего бетона в конце паза дюбеля. Неправильное удаление бетона может привести к тому, что дюбельный стержень будет недостаточной длины для того, чтобы ровно сидеть в пазу дюбельного стержня, и может не позволить достаточное количество материала для заплаты вокруг дюбельного стержня. Хотя в данном случае это может быть не экстремально, отслоение на конце паза дюбеля может произойти из-за трудностей с уплотнением материала для заплаты.

Хотя в данном случае это может быть не экстремально, отслоение на конце паза дюбеля может произойти из-за трудностей с уплотнением материала для заплаты.

На рис. 31 показана ситуация, когда работа отбойного молотка привела к разрушению нижней части паза дюбеля. Это могло произойти из-за того, что отбойный молоток работал под углом более 45 градусов, паз для дюбеля был выпилен слишком глубоко, оставляя недостаточную глубину бетона между дном паза для дюбеля и низом бетонной плиты, который легко сломался во время процесс отбойного молотка или использование отбойных молотков весом более 30 фунтов.

Рисунок 30: Бетон недостаточно удален с конца паза дюбеля.

Удаление мусора из паза дюбеля после операции отбойного молотка может быть довольно трудоемким. Использование небольшого погрузчика может помочь в операции очистки (Рис. 32–Рис. 35).

Рис. 31: Отбойный молоток пробивает дно прорези для дюбеля. | Рисунок 32: Мусор от отбойного молотка. | Рисунок 33: Мусор вывозится грузовиком. |

Рисунок 34: Удаление мусора. | Рисунок 35: Удаление мусора. |

Очистка прорезей под шпонку

После завершения распила и удаления бетона в прорези под шпонку остается мусор и шлам пилы (Рисунок 36). Этот материал необходимо удалить перед установкой узла дюбеля. Недостаточная очистка паза дюбельного стержня будет препятствовать прилипанию материала для ремонта к существующему бетону, что приведет к нарушению сцепления между материалом для ремонта и существующим бетоном.

Все открытые поверхности и трещины в канавке шпонки должны быть подвергнуты пескоструйной очистке (рис. 37 и рис. 38) и очищены до голого бетона, чтобы удалить шлам алмазной пилы или другой мусор. Прорезь для штифта считается чистой, когда весь мусор и стоячая вода удалены со стенок и дна прорези для штифта. Сторона прорези для дюбеля считается чистой, если протирание сторон прорези для дюбеля чистым полотенцем или рукой не оставляет следов.

Сжатый воздух (рис. 40 и рис. 41) также можно использовать для удаления мусора, воды и шлама с боков и дна прорезей стержня.

Рис. 36: Остатки пилы на стенках паза. | Рис. 37: Очистка паза шпонки дробеструйной очисткой. | Рис. 38: Прорезь для дюбеля после дробеструйной обработки. |

Рисунок 39: Очистка проезжей части от мусора после дробеструйной очистки. | Рисунок 40: Удаление воды и другого мусора с помощью сжатого воздуха. | Рис. 41. Очистка пазов шпоночного стержня сжатым воздухом. |

На рис. 42 показан правильно очищенный паз шпоночного стержня.

Рис. 42: Очищенный паз для штифта.

Удаление мусора и остатков шлама может быть затруднено, если в прорези стержня присутствует вода. Если присутствует вода (Рисунок 43), остатки шлама перераспределяются на дно или по бокам пазов шпонки с помощью пескоструйной обработки или сжатого воздуха. Для достижения желаемой чистоты может потребоваться более одной попытки очистки паза шпоночного стержня.

Для достижения желаемой чистоты может потребоваться более одной попытки очистки паза шпоночного стержня.

Рис. 43: Вода должна быть удалена перед размещением материала для заплат.

На Рисунке 44 и Рисунке 45 показано отсоединение материала для заплаты от прорези дюбеля. Это расстройство, как правило, связано с недостаточной очисткой паза стержня. Ремонт этого дефекта требует удаления и замены латающего материала.

Рис. 44: Нарушение связи материала заплаты. | Рис. 45: Нарушение связи материала заплаты. |

На рис. 46 показано отслаивание закладочного материала. Потенциальные причины этого бедствия могут быть связаны с консолидацией, отсутствием достаточного заполнителя или слишком ранним открытием для движения. Рисунок 47 иллюстрирует недостаточное уплотнение материала для заплаты. Ремонт в обоих случаях будет включать удаление и замену заплаточного материала толщиной от двух до трех дюймов.

Рис. 46: Отслаивание материала для заплаты. | Рис. 47: Недостаточное уплотнение материала для заплаты. |

На рис. 48 показано растрескивание материала для заделки вследствие усадки. Этот тип трещин устраняется удалением и заменой испорченного латающего материала.

Рис. 48: Усадочные трещины заливаемого материала.

Мусор должен быть удален как минимум на четыре фута от прорезей дюбеля. Этот материал можно вводить повторно (Рисунок 49).) в паз стержня дюбеля и может привести к проблемам склеивания.

Рисунок 49: Мусор следует убрать на достаточное расстояние, чтобы предотвратить проникновение.

Герметизация стыка или трещины в прорези для дюбеля

Поперечные стыки и трещины должны быть загерметизированы (рис. 50 и рис. 51) в прорези для дюбеля. Герметизирующий материал не должен выступать более чем на ½ дюйма за пределы любой стороны шва или трещины. Герметизирующий материал предотвратит попадание материала для заделки шва/трещины.

Рис. 50: Зачеканка паза шпонки по бокам и снизу. | Рис. 51: Зачеканенный паз для дюбеля. |

Размещение узла дюбеля

Перед сборкой и размещением в пазу дюбеля стержни должны быть слегка покрыты разделительной массой. Разделительный состав, наносимый после того, как узел дюбеля был помещен в паз дюбеля, приведет к отслоению материала для заплаты. После нанесения разделительного состава пенопластовую плиту, стулья и торцевые заглушки следует установить на дюбельную планку.

Конструкция стула должна плотно удерживать стержень для дюбелей и плотно прилегать к прорези стержня для дюбелей, чтобы свести к минимуму движение во время наложения заплаты. Стулья должны быть достаточно прочными, чтобы обеспечить полную поддержку дюбеля. Стулья должны обеспечивать зазор не менее ½ дюйма между нижней частью дюбеля и нижней частью прорези для стержня.

Торцевые заглушки должны плотно прилегать к каждому концу дюбеля, каждая из которых допускает перемещение не менее чем на ¼ дюйма. Неплотно прилегающие торцевые заглушки будут способствовать перемещению дюбеля внутри прорези дюбеля, что может привести к выходу из строя материала для заделки. Стержень дюбеля должен иметь возможность перемещаться внутри торцевой крышки, чтобы допускать расширение и сжатие из-за скручивания и деформации.

Неплотно прилегающие торцевые заглушки будут способствовать перемещению дюбеля внутри прорези дюбеля, что может привести к выходу из строя материала для заделки. Стержень дюбеля должен иметь возможность перемещаться внутри торцевой крышки, чтобы допускать расширение и сжатие из-за скручивания и деформации.

Плита из пенопласта толщиной ⅜ дюйма (пенопласт с закрытыми ячейками, облицованный пластиком или картоном для плакатов) должна быть достаточно высокого качества, чтобы обеспечить плотное прилегание вокруг дюбеля и ко всем краям прорези дюбеля во время размещения исправительного материала. . Необходимо следить за тем, чтобы пенопластовая плита проходила под дюбелем до нижней части прорези для дюбеля. Плиту из пенопласта следует укладывать на поперечный стык или поперечную щель и на середину дюбеля. Пенопластовая плита восстанавливает поперечный шов или трещину и допускает расширение материала для заделки.

Сборки дюбелей должны располагаться по центру существующего поперечного шва или поперечной трещины и параллельно поверхности бетона.

На рис. 52 показаны собранные дюбели, стулья, торцевые заглушки и плиты из пенопласта на прицепе-платформе. Узлы дюбелей извлекаются из прицепа с безбортовой платформой, размещаются рядом с местами прорезей для дюбелей (Рис. 53 и Рис. 54) и вставляются в пазы для дюбелей (Рис. 55). На Рисунке 56 показан узел дюбеля в месте поперечного соединения, а на Рисунке 57 и Рисунке 58 показан узел дюбеля в месте поперечных трещин.

Рисунок 52: Узлы дюбелей. | Рисунок 53: Узлы дюбелей. | Рисунок 54: Узлы дюбелей. |

Рис. 55. Вставка узлов дюбелей в пазы. | Рис. 56: Сборка дюбеля на поперечном стыке. |

Рис. 57: Сборка дюбеля на поперечной трещине. | Рис. 58: Сборка дюбеля на поперечном стыке. |

Перед установкой следует проверить эпоксидное покрытие дюбеля и при наличии каких-либо несоответствий дюбель следует забраковать. Было установлено, что при одном отказе при модернизации шпоночного стержня коррозия шпоночного стержня (рис. 59 и рис. 60) была причиной разрушения паза шпоночного стержня.

Было установлено, что при одном отказе при модернизации шпоночного стержня коррозия шпоночного стержня (рис. 59 и рис. 60) была причиной разрушения паза шпоночного стержня.

Рис. 59: Покрытые коррозией дюбели с эпоксидным покрытием. | Рис. 60: Покрытые коррозией дюбели с эпоксидным покрытием. |

Укладка пломбировочного материала

Пластырный материал можно замешивать с помощью мобильного миксера (Рис. 61 и Рис. 62) или отдельными порциями. Если используется мобильный смеситель, необходимо тщательно контролировать дозирование отдельных компонентов, чтобы обеспечить правильное пропорциональное распределение.

Рисунок 61: Мобильный миксер. | Рисунок 62: Доставка материалов в мобильный смеситель. |

Закладочный материал не следует сбрасывать непосредственно в прорезь дюбеля; удар материала для заплаты, попадающего непосредственно в прорезь дюбеля, вызовет движение узла дюбеля. Материал для заделки следует укладывать рядом (Рисунок 63 и Рисунок 64) и распределять лопатой (Рисунок 65) по направлению к прорези дюбеля и в нее.

Материал для заделки следует укладывать рядом (Рисунок 63 и Рисунок 64) и распределять лопатой (Рисунок 65) по направлению к прорези дюбеля и в нее.

Рис. 63: Нанесение заплаточного материала. | Рис. 64: Нанесение заплаточного материала. | Рис. 65. Перемещение материала для заплаты. |

Материал для заделки, вызывающий смещение (рис. 66 и рис. 67) узла дюбеля, следует отклонить и заменить.

Рисунок 66: Движение стержня во время установки. | Рис. 67: Несоосная пенопластовая плита. |

Закрепление материала заплаты следует проводить с помощью карандашного (или аналогичного) вибратора (Рисунок 68). Необходимо соблюдать осторожность, чтобы не переместить узел дюбеля во время консолидации.

Рисунок 68: Закрепление латационного материала.

На Рисунке 69 и Рисунке 70 показано заделывание пустот вблизи дюбеля. Сердечник, показанный на Рисунке 69, был взят из первого проекта по модернизации дюбеля и иллюстрирует отсутствие уплотнения под дюбелем, что может быть связано с размером заполнителя и невозможностью перемещения заполнителя вокруг дюбеля или отсутствием уплотнения. Рисунок 70, с другой стороны, был взят из более позднего проекта (2006 г.) и показывает отсутствие консолидации вокруг бара и над ним. В этом случае было определено, что градация заполнителя была слишком велика, чтобы адекватно поместиться вокруг стержня, и WSDOT изменила спецификации, чтобы разрешить только градацию AASHTO № 8 (до этого проекта разрешалась либо градация AASHTO № 7, либо 8).

Сердечник, показанный на Рисунке 69, был взят из первого проекта по модернизации дюбеля и иллюстрирует отсутствие уплотнения под дюбелем, что может быть связано с размером заполнителя и невозможностью перемещения заполнителя вокруг дюбеля или отсутствием уплотнения. Рисунок 70, с другой стороны, был взят из более позднего проекта (2006 г.) и показывает отсутствие консолидации вокруг бара и над ним. В этом случае было определено, что градация заполнителя была слишком велика, чтобы адекватно поместиться вокруг стержня, и WSDOT изменила спецификации, чтобы разрешить только градацию AASHTO № 8 (до этого проекта разрешалась либо градация AASHTO № 7, либо 8).

Рисунок 69: Плохая консолидация. | Рисунок 70: Плохая консолидация. |

В процессе отделки следует соблюдать осторожность, чтобы не переработать материал для заплат (Рисунок 71 и Рисунок 72). Перегрузка может привести к сегрегации и всплыванию тонкодисперсного материала на поверхность паза дюбеля. Тонкий материал подвержен износу, особенно при использовании шипованных шин. Заплаточный материал должен быть оставлен высотой от ⅛ дюйма до ¼ дюйма (Рисунок 73 и Рисунок 74), который будет удален в процессе алмазной шлифовки.

Тонкий материал подвержен износу, особенно при использовании шипованных шин. Заплаточный материал должен быть оставлен высотой от ⅛ дюйма до ¼ дюйма (Рисунок 73 и Рисунок 74), который будет удален в процессе алмазной шлифовки.

Рис. 71: Материал для окончательной заделки. | Рис. 72: Материал для окончательной заделки. |

Рис. 73. Материал для заплаток следует оставлять высоко, чтобы избежать переутомления. | Рис. 74. Заплаточный материал оставлен высоко, чтобы свести к минимуму сегрегацию. |

Отвердитель (Рисунок 75) следует наносить на заплатку как можно скорее после отделочной операции.

Рис. 75: Нанесение отвердителя.

Установка поперечного шва в пазах дюбеля (Рисунок 76) должна быть выполнена в течение 24 часов после установки. Если поперечные швы изначально были выполнены с помощью ленточного шва и шов неровный (рис. 77), поперечный шов не следует распиливать. В этой ситуации распиловка по прямой линии будет сложной задачей без образования щепок, которые в конечном итоге могут расколоться.

В этой ситуации распиловка по прямой линии будет сложной задачей без образования щепок, которые в конечном итоге могут расколоться.

Рис. 76: Создание шва в латающем материале. | Рис. 77: Соединение поперечной ленты (оригинальная конструкция). |

На рис. 78 показаны повреждения, вызванные механическим подметанием проезжей части до того, как материал для заплаты достигнет требуемой прочности. Как и прежде, метод ремонта этого повреждения заключается в распиливании, удалении и замене двух-трех дюймов поврежденного материала.

Рис. 78: Механическая очистка до того, как материал заплаты достигнет прочности.

Износ шипованных шин является одной из наиболее распространенных проблем, влияющих на характеристики дорожного покрытия (как HMA, так и бетона) в штате Вашингтон. При модернизации установочного стержня наибольшее влияние шипованных шин оказывает износ прорези установочного стержня (Рисунок 79). и рисунок 80).

и рисунок 80).

Рисунок 79: Износ из-за шипованных шин. | Рисунок 80: Износ из-за шипованных шин. |

Алмазная шлифовка

Алмазная шлифовка (рис. 81–рис. 83) должна начинаться в течение 10 рабочих дней после нанесения материалов для ремонта стержней с дюбелями. Основная причина для этой спецификации состоит в том, чтобы свести к минимуму жалобы путешественников, связанные с преднамеренным оставлением материала для заделки дюбелей высоко.

Рисунок 81: Алмазное шлифовальное оборудование. | Рисунок 82: Алмазное шлифовальное оборудование. | Рисунок 83: Алмазное шлифовальное оборудование. |

Удаление шлама

Удаление остатков шлифовки с поверхности проезжей части должно производиться сразу после шлифовки. Навозная жижа не должна стекать через открытые полосы движения и обочины. Навозная жижа не должна стекать в какой-либо водный путь, располагаться на откосе проезжей части в пределах 200 футов от любого водного пути или в другие места, указанные Инженером.

Навозная жижа не должна стекать в какой-либо водный путь, располагаться на откосе проезжей части в пределах 200 футов от любого водного пути или в другие места, указанные Инженером.

При проектировании переоснащения дюбелями по поводу удаления бетонного раствора необходимо проконсультироваться с экологическим отделом агентства. В некоторых проектах разрешено размещать навозную жижу на откосах проезжей части, в то время как в некоторых районах, в зависимости от экологических требований, потребуется складировать навозную жижу (и обрабатывать ее по мере необходимости) за пределами площадки.

Повторная герметизация швов и трещин

Были проведены исследования для определения преимуществ повторной герметизации бетонных швов. В этом документе не делается попыток определить экономические выгоды повторной герметизации швов, однако рекомендуется, чтобы все швы и трещины были очищены и загерметизированы после процесса алмазной шлифовки. Основные причины заключаются в удалении любого мусора и алмазной шлифовальной суспензии из стыков и трещин, а также в минимизации количества воды и несжимаемых материалов, попадающих в структуру дорожного покрытия через стыки и трещины.

Готовый продукт

Рисунок 84 и Рисунок 85 иллюстрируют успешное завершение процесса модернизации дюбелей.

Рисунок 84: Завершенная проезжая часть. | Рис. 85: Крупный план завершенной модернизации дюбеля. |

Металлический штифт для газобетона

>> Поиск по названию или индексу

Категории товаров

Зона подрядчиков

- ВХОД

- КАТАЛОГИ

- КАРТА ДИСТРИБЬЮТОРА

- УСЛОВИЯ ГАРАНТИИ

- АКЦИИ

- ПАНЕЛЬ КЛИЕНТА

- ДЛЯ АКЦИОНЕРОВ

Поиск

7 >> 9 Поиск по названию продукта или индексу

Товары

> > > Металлический штифт для газобетона

- Описание товара

- Технические данные / Цена

- Назначение

- Скачать каталог

Название продукта

Металлический штифт для газобетона

Описание продукта

Технические характеристики

| Индекс | Диаметр сверления (мм) | Диам. Винт Винт | Размер штифта (мм) | Упаковка | EAN |

|---|---|---|---|---|---|

| КГ — 6х32 | 6 | 4,5-5,0 | (DLd) 7,3 х 32 х 7 | 200/3600 шт | 5 |

| КГ — 8х38 | 8 | 5,0-6,0 | (DLd) 10 х 38 х 9,4 | 100/1800 шт | 5 |

| КГ — 8х60 | 8 | 5,0-6,0 | (DLd) 10 х 60 х 9,4 | 50/900 шт | 5 |

| кг — 10х60 | 10 | 6,0-8,0 | (DLd) 12 х 60 х 11,3 | 50/900 шт | 5 |

Назначение изделия

Предыдущий продукт

Следующий продукт

© 2010 STALCO.

Для этого используют электрическую дрель.

Для этого используют электрическую дрель.