Содержание

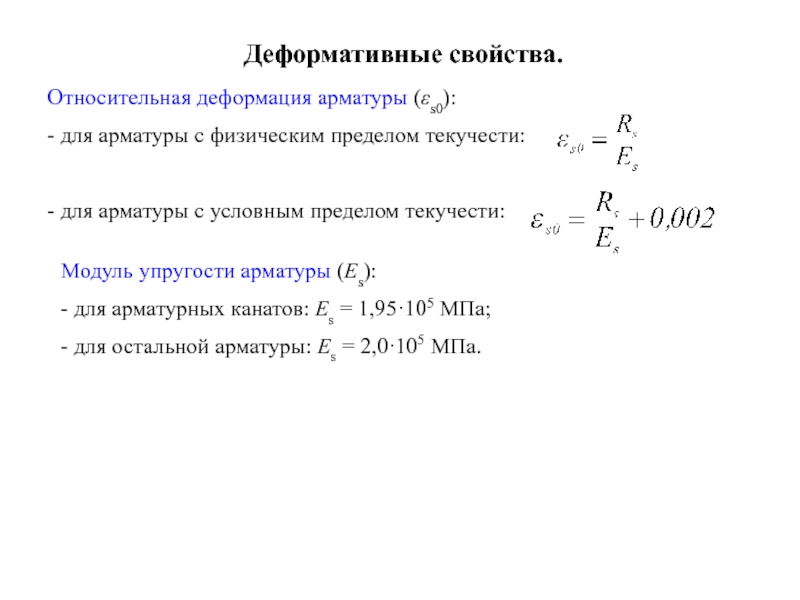

4.2 Деформативные свойства

Релаксация

– свойство материала самопроизвольно

снижать напряжения при условии, что

начальная величина деформации

зафиксирована жёсткими связями и

остаётся неизменной.

Упругость

– свойство материала принимать после

снятия нагрузки первоначальные форму

и размеры. Количественно упругость

характеризуется пределом упругости,

условно равным напряжению, когда материал

начинает получать остаточные деформации

очень малой величины, устанавливаемой

в нормативных документах для данного

материала. К упругим материалам относятся

природные и искусственные каменные

материалы, стекло, сталь.

Модуль

упругости

Е

(модуль Юнга)

характеризует меру жёсткости материала,

т.е. его способность сопротивляться

упругому изменению формы и размерам

при приложении к нему внешних сил. Модуль

упругости Е

связывает упругую относительную

деформацию ε

и одноосное напряжение в этом материале

σ

соотношением, выражающим закон

Гука:

ε

=

. (4.2.1)

(4.2.1)

Пластичность

– свойство материала при нагружении в

значительных пределах изменять размер

и форму без образования трещин и разрывов

и сохранять эту форму после снятия

нагрузки. Примером пластичного материала

служат битумы (при положительных

температурах), некоторые виды пластмасс,

свинец, бетонные и растворные смеси до

затвердевания.

Хрупкость

– свойство материала разрушаться

«внезапно» без заметных пластических

деформаций, чётко проявляемое при

ударной нагрузке (например, стекло).

Гибкость

– способность упруго-пластичного

материала сохранять сплошность структуры

(без появления трещин) при огибании

вокруг стержня определённого диаметра.

4.3 Специальные механические свойства

В

ряде случаев для обоснования технической

целесообразности применения материала

следует учитывать специальные

механические свойства,

к которым относятся ударная

вязкость, твёрдость, истираемость и

износостойкость.

Ударная

вязкость

(ударная или

динамическая прочность)

– свойство материала сопротивляться

ударным нагрузкам. Ударная вязкость

Ударная вязкость

измеряется работой разрушения.

Твёрдость

– способность материала сопротивляться

проникновению в него другого более

твёрдого. Твёрдость – величина

относительная, т.к. твёрдость одного

материала оценивается по отношению к

твёрдости другого.

Высокая

прочность материала не всегда говорит

о его твёрдости. Так, древесина по

прочности при сжатии сравнима с бетоном,

а при изгибе и растяжении во много раз

превосходящая его, значительно уступает

бетону в твёрдости.

Истираемость

И

(г/см²) — свойство материала сопротивляться

истирающим воздействиям. Истираемость

оценивают потерей первоначальной массы

образца материала, отнесённой к площади

поверхности истирания F

и вычисляют по формуле:

И

=,(4.3.1)

где

m1

и

m2

– масса

образца до и после истирания.

Износостойкость

– способность материала сопротивляться

одновременному воздействию истирания

и удара.

5. Химические и физико-химические свойства

5.1 Химические свойства

Химические

свойства материала характеризуют его

способность к химическим превращениям

и изменению структуры под влиянием

веществ, с которыми он находится в

соприкосновении, а так же некоторых

физических (например, нагревание,

облучение, электрический ток) и

биологических (микроорганизмы, грибки

и др.) воздействий. Из химических свойств

материалов важнейшим является коррозионная

и химическая

стойкость, а

так же

горючесть.

Коррозионная

стойкость

– свойство материала не разрушаться

под действием химических и электрохимических

процессов, протекающих в нём при

взаимодействии с внешней средой.

Химическая

стойкость

– свойство материала сопротивляться

действию агрессивной среды (кислоты,

щелочи, растворы солей, газы), при

взаимодействии которой с материалом

может происходить его разрушение

(коррозия).

Горючесть

– свойство материала гореть, т. е.

е.

участвовать в сложном, быстро протекающем

химическом процессе, сопровождающимся

выделением теплоты и света.

Отдельно

стоит отменить о химической

активности,

которая важна для материалов, используемых

как связующее (например, цемент).

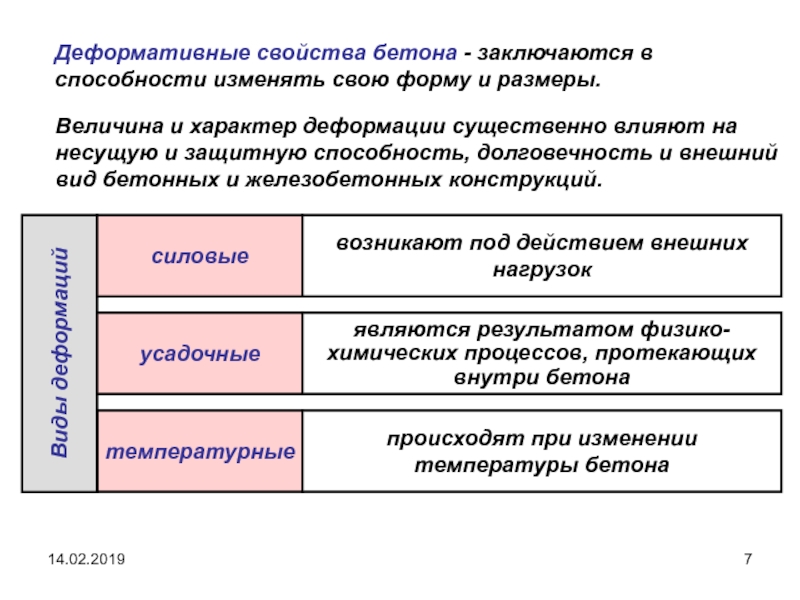

52. Деформативные свойства строительных материалов. Усадка. Набухание.

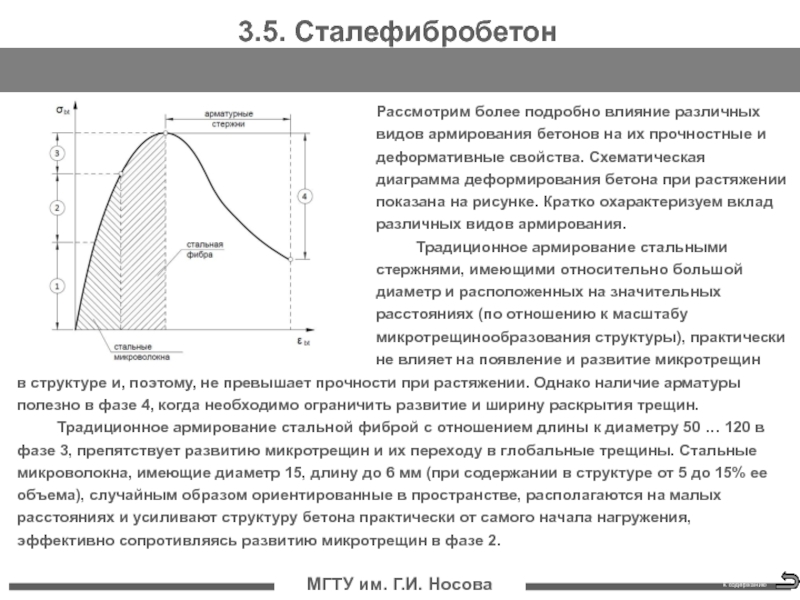

1. Деформативные свойства Основные понятия, термины, определения

Деформативные

свойства материалов проявляются при

воздействии на них механических и

термических нагрузок, в результате

которых в материале возникают различного

рода деформации,

напряженное

состояние

и, наконец, наступает разрушение.

Деформация — это

нарушение взаимного расположения

множества частиц материальной среды,

которое приводит к изменению формы и

размеров тела и вызывает изменение сил

взаимодействия между частицами, т.е.

возникновение напряжений. Заметим, что

чаще деформации вызывают напряжения,

и поэтому, как правило, строят графики

зависимости напряжений от деформаций,

а не наоборот.

Простейшими

элементами деформации являются

относительное удлинение и сдвиг.

Относительное

удлинениё «ε» стержня или материального

волокна среды длины «l»

есть отношение изменения (l

— lo)

к первоначальной длине:

ε = (l—lo)/lo.

Сдвигом называется

изменение угла у

между элементарными волокнами, исходящими

из одной точки и образующими прямой

угол до деформации (см. рис. 5.1).

В твердых телах

деформация называется упругой,

если она исчезает после снятия нагрузки,

и пластической, если она после снятия

нагрузки не исчезает; если она исчезает

не полностью, то называется

упругопластической,

если она изменяется во времени и обратима,

то называется вязкоупругой.

Разрушение — это

ослабление взаимосвязи между частицами

при нарушении сплошности структуры.

Различают хрупкое,

т.е. мгновенное (без деформации) и

пластическое

(с деформацией) разрушение твердого

тела.

Таким образом, к

этой группе свойств можно отнести

упругость, пластичность, хрупкость,

вязкость, прочность и твердость.

Упругость

Упругость

— свойство изменять форму и размеры

под действием нагрузок и самопроизвольно

восстанавливать исходную конфигурацию

при прекращении внешних воздействий.

Упругость тел

обусловлена силами взаимодействия

атомов, из которых они построены. В

твердых телах при температуре абсолютного

нуля и отсутствии внешних воздействий

атомы занимают равновесное положение,

в котором сумма всех сил, действующих

на каждый атом со стороны остальных,

равна нулю, а потенциальная энергия

атома минимальна.

Константы упругости

Количественно

упругость характеризуется константами,

свойственными каждому материалу. При

этом необходимо учитывать, что большинство

свойств, кроме плотности и теплоемкости,

связано с анизотропией структуры.

Упругость является ярко выраженным

анизотропным свойством. Поэтому следует

различать упругость

кристаллов и анизотпропных материалов

и упругость изотропных тел.

Поликристаллические

тела и материалы в целом изотропны,

анизотропия их свойств проявляется

только в результате формования или

обработки, например прессования,

штампования, прокатки, уплотнения и

т.п. Таким образом, формируется анизотропия

свойств керамической плитки, черепицы,

стального листа и т.д. В дальнейшем

рассматривается упругость только

изотропных свойств, для которых не

применимы представления об ориентированных

кристаллографических осях и пр.

С учетом вышеизложенного

для большинства природных и искусственных

материалов (горные породы, керамика,

бетон, металлы и т.д.) при малых деформациях

зависимости между напряжениями «σ» и

деформациями «ε» можно считать линейными

(рис. 5.2) и

описывать обобщенным законом Гука:

σ = Еε,

где Е — модуль

упругости (модуль Юнга).

Подобным образом

напряжение сдвига «τ» прямо пропорционально

относительной деформации сдвига или

углу сдвига:

τ = G

. у

где G

— модуль сдвига.

Удлинение образца

при растяжении сопровождается уменьшением

его толщины (рис. 5.4). Относительное

изменение толщины Δl/l

к относительному изменению длины Δd/d

называется коэффициентом Пуассона «μ»

или коэффициентом поперечного сжатия:

μ = (Δl/l)

/ (Δd/d).

Деформационные свойства и усталостные свойства битумных смесей

На этой странице

РезюмеВыводыБлагодарностиСсылкиАвторское правоСтатьи по теме

Деформационные свойства и усталостные характеристики являются важными характеристиками асфальтобетонных материалов, которые используются для строительства слоев дорожной одежды. Вязкоупругие асфальтобетонные смеси лучше охарактеризованы с помощью динамических испытаний. Этот тип испытаний позволяет нам сопоставлять материалы в отношении вибрации оси, которая обычно находится в диапазоне 6–25 Гц для стандартных условий. Асфальт, модифицированный по термочувствительности в диапазоне от -20°С до +60°С, оказывает существенное влияние на общие характеристики смеси. Свойства деформации используются в качестве исходных данных для эмпирического расчета смеси, а усталостные характеристики асфальтобетонных смесей отражают параметры функциональных испытаний. Мастер-кривые отображают свойства асфальтобетонных смесей для различных условий и позволяют оценить их без необходимости проведения дорогостоящих испытаний.

Этот тип испытаний позволяет нам сопоставлять материалы в отношении вибрации оси, которая обычно находится в диапазоне 6–25 Гц для стандартных условий. Асфальт, модифицированный по термочувствительности в диапазоне от -20°С до +60°С, оказывает существенное влияние на общие характеристики смеси. Свойства деформации используются в качестве исходных данных для эмпирического расчета смеси, а усталостные характеристики асфальтобетонных смесей отражают параметры функциональных испытаний. Мастер-кривые отображают свойства асфальтобетонных смесей для различных условий и позволяют оценить их без необходимости проведения дорогостоящих испытаний.

1. Асфальтовые вяжущие и асфальтобетонные смеси

Деформационные свойства, сопротивление деформации и усталостные характеристики асфальтобетонных смесей оказывают существенное влияние на эксплуатационные характеристики асфальтобетонных покрытий. В дорожной конструкции асфальт служит связующим для минерального заполнителя поверхностного слоя. Асфальт представляет собой битуминозный материал, получаемый как остаток процесса вакуумной перегонки при переработке сырой нефти [1]. Механические свойства асфальтобетонных смесей в большей степени зависят от свойств применяемого асфальтового вяжущего. Что касается процесса смешивания, асфальтовое вяжущее должно быть достаточно жидким при высоких температурах — около 160°C — для создания однородного покрытия заполнителя. Местный климат играет роль, так как вяжущее должно сохранять заданную жесткость при самых высоких летних температурах, чтобы противостоять колейной деформации, но при этом оно должно оставаться достаточно гибким при низких температурах в течение зимнего сезона [2].

Асфальт представляет собой битуминозный материал, получаемый как остаток процесса вакуумной перегонки при переработке сырой нефти [1]. Механические свойства асфальтобетонных смесей в большей степени зависят от свойств применяемого асфальтового вяжущего. Что касается процесса смешивания, асфальтовое вяжущее должно быть достаточно жидким при высоких температурах — около 160°C — для создания однородного покрытия заполнителя. Местный климат играет роль, так как вяжущее должно сохранять заданную жесткость при самых высоких летних температурах, чтобы противостоять колейной деформации, но при этом оно должно оставаться достаточно гибким при низких температурах в течение зимнего сезона [2].

Оценка деформационных свойств осуществляется путем испытания на динамический удар и усталостную долговечность конкретной асфальтобетонной смеси. Оценка усталостной долговечности основана на уменьшении сопротивления или увеличении деформации в различных вяжущих и смесях. При этом сама оценка проводится в соответствии со стандартом для измерения комплексного модуля упругости [3] и усталости [4] асфальтобетонных армированных материалов, то есть смесей; эти нормы представляют собой реалистичное движение оси автомобиля при нормальной работе на частоте от 6 до 25 Гц.

1.1. Лабораторные испытания асфальтового вяжущего

Асфальтовые вяжущие представляют собой термопластичные жидкости, которые ведут себя как вязкоупругие материалы [5]. Их деформационное поведение можно определить по их реологическим параметрам. Изменения как вязких, так и упругих свойств, связанные с температурой и временем, измеряются как реакция материала на деформацию, вызванную периодическими силами — вибрацией или малоамплитудным колебательным напряжением. Фазы индуцированного напряжения и ответной деформации точно не совпадают; фаза деформации отстает от напряжения на определенный фазовый угол. Если колебательная деформация синусоидальна, касательное напряжение выражается как [6, 7]

где – амплитуда напряжения, – угловая частота, – время, .

Комплексный динамический модуль [Па] определяется как [6, 7]

Уравнение (2) можно разделить на две части:

Первый находится в фазе с деформацией, а второй находится в противофазе с деформацией под углом . Поэтому определены два динамических модуля [6, 7]:

называется модулем накопления, а его значение представляет собой энергию деформации, запасенную образцом в процессе сдвига. Таким образом, он представляет эластичное поведение. Величина модуля потерь измеряется как энергия деформации, израсходованная образцом в процессе сдвига; следовательно, они отражают вязкое поведение материала. Часть этой энергии нагревает образец и выделяется в виде тепла в окружающую среду. Образец с высоким модулем потерь проявляет необратимую деформацию [6, 7].

Таким образом, он представляет эластичное поведение. Величина модуля потерь измеряется как энергия деформации, израсходованная образцом в процессе сдвига; следовательно, они отражают вязкое поведение материала. Часть этой энергии нагревает образец и выделяется в виде тепла в окружающую среду. Образец с высоким модулем потерь проявляет необратимую деформацию [6, 7].

Комплексная динамическая вязкость [Па·с] определяется по формуле

где [с -1 ] представляет собой скорость сдвига [6, 7].

2. Проведенные испытания

Сравнение реологических параметров , , и проведено для выбранных немодифицированных и полимермодифицированных битумных вяжущих при температурах 46°С–60°С (80°С). Определены и сопоставлены реологические свойства немодифицированных битумных вяжущих В 50/70 и В 70/100 (Q8). Основные свойства испытанных материалов приведены в табл. 1. Состав заполнителя для обеих смесей одинаков, он показан в табл. 2.

Измерения проводились на колебательном реометре Physica MCR 301 с конвекционным нагревателем CTD 450. Используемый метод – тест с разверткой по частоте (FS). В методе FS используется система параллельных пластин — система PP: нижняя пластина неподвижна; верхняя пластина совершает колебательные движения и тем самым создает сдвиг в образце. Расстояние между пластинами — интервал сдвига — четко определено (рис. 1).

Используемый метод – тест с разверткой по частоте (FS). В методе FS используется система параллельных пластин — система PP: нижняя пластина неподвижна; верхняя пластина совершает колебательные движения и тем самым создает сдвиг в образце. Расстояние между пластинами — интервал сдвига — четко определено (рис. 1).

Испытание FS проводят при постоянной температуре. Этот метод измерений позволяет одновременно контролировать реологические параметры , и в выбранном интервале угловых частот [6]. Каждый испытуемый образец помещали между двумя параллельными пластинами диаметром 25 мм (система PP25), на расстоянии 1 мм друг от друга — интервал сдвига = 1 мм.

Тренд контролируемых реологических параметров , и в зависимости от угловой частоты линейный, за исключением модуля упругости при угловых частотах 400–600 с -1 при 60°С (рис. 2). За исключением вышеупомянутого случая, кривые и практически параллельны. Соотношение между вязкими и упругими свойствами остается прежним; это означает, что деградация, которая будет проявляться изменением молекулярной массы — образованием сетей или разрывом макромолекулярных цепей — маловероятна [6].

Кроме того, были испытаны модифицированные связующие. Кривые диаграммы, выражающие модуль накопления, теряют линейность при угловых частотах 400–600 с −1 . Резкое уменьшение означает более высокое отношение между модулем потерь и модулем накопления , то есть коэффициент демпфирования. Это указывает на деградацию, связанную с потерей эластичности.

Измерениями получены следующие данные: (i) полимер-модифицированное вяжущее достигает наивысших значений оцениваемых реологических параметров , , и в рассматриваемом интервале угловых частот при температуре 60°C. Наименьшие значения реологических параметров измерены для немодифицированного вяжущего Q8 70/100; (ii) модифицированные вяжущие показывают более значительное снижение комплексной вязкости с увеличением угловой частоты по сравнению с немодифицированными вяжущими; (iii) согласно полученным результатам, от Из испытанного набора вяжущих модифицированные вяжущие наиболее подходят для тяжелых дорожных покрытий в условиях климата с сильными перепадами температур.

Для получения требуемых свойств битумные вяжущие не используют исключительно в виде чистого асфальта, то есть немодифицированных асфальтовых вяжущих; вместо этого их можно модифицировать синтетическими полимерами. Битум, модифицированный полимерами (ПМБ), имеет более высокую температуру размягчения и более низкую температуру разрушения, чем немодифицированные битумы. Поэтому рекомендуется для устройства дорожных покрытий повышенной прочности в климатических условиях с большими колебаниями температуры [3–5].

2.1. Лабораторные испытания асфальтобетонных смесей

Комплексный модуль () – отношение деформации и деформации при установившихся гармонически-переменных колебаниях с учетом их взаимного сдвига во времени [8]:

Комплексный модуль измеряется на образцах, подвергнутых кратковременной знакопеременной гармонической нагрузке. Он передает соотношение максимальной амплитуды напряжения возбуждения (), максимальной амплитуды индуцированной деформации () и фазового сдвига их амплитуд (). К элементу из линейного вязкоупругого материала приложено напряжение, то есть нагрузка, которая изменяется по синусоидальному закону во времени. Деформация изменяется во времени с той же частотой, что и напряжение, но отстает на фазу. Измеренные значения для конкретных смесей графически представлены на диаграмме, показанной на рисунке 3. Графическое представление измерения и оценка комплексного модуля показаны на рисунках 4 и 5.

К элементу из линейного вязкоупругого материала приложено напряжение, то есть нагрузка, которая изменяется по синусоидальному закону во времени. Деформация изменяется во времени с той же частотой, что и напряжение, но отстает на фазу. Измеренные значения для конкретных смесей графически представлены на диаграмме, показанной на рисунке 3. Графическое представление измерения и оценка комплексного модуля показаны на рисунках 4 и 5.

Точная оценка усталостной долговечности асфальтобетонных смесей зависит от критериев, используемых при анализе усталости [9].

Усталость – это снижение прочности материала при многократном нагружении по сравнению с прочностью при однократном нагружении [10]. Величина циклов (в м/м) представляет собой деформацию, соответствующую 10 6 циклам [10].

Согласно словацкому методу расчета усталость определяется выражением

где – коэффициенты усталости, – число циклов нагружения.

Испытания комплексного модуля и усталостной прочности проводились в лаборатории Департамента управления строительством Жилинского университета (рис. 6). Оборудование работает с постоянным отклонением. Возможно изменение частоты от 0,1 до 30 Гц и температуры испытаний от -20°С до +30°С.

6). Оборудование работает с постоянным отклонением. Возможно изменение частоты от 0,1 до 30 Гц и температуры испытаний от -20°С до +30°С.

Испытания на изгиб используются для определения комплексного модуля упругости и сопротивления усталости материалов покрытия асфальтового покрытия. Испытание трапециевидного образца на двухточечный изгиб, возможно, является наиболее повторяемым и воспроизводимым методом испытания на изгиб, подробно описанным в соответствующем стандарте EN 1269.7 директив [8, 10]. Образцы бережно хранили на плоской поверхности, защищенной от солнца, при температуре 30°С во избежание деформации. Образцы измерялись с точностью до 0,1 мм.

В этом испытании нижняя часть образца фиксируется, а свободная верхняя часть перемещается по синусоидальному закону с постоянной амплитудой смещения. Трапециевидные образцы испытываются одновременно; они подвергаются деформации с постоянной амплитудой при выбранной частоте и температуре до тех пор, пока модуль жесткости не уменьшится. Усталостная долговечность образца — это число циклов, соответствующее условному критерию разрушения при совокупности условий испытаний — температуре, частоте и режиме нагружения, например, постоянный уровень прогиба, или постоянный уровень силы, или любой другой постоянный режим нагружения. . Количество загруженных приложений, N f/50, при котором комплексный модуль уменьшается до половины исходного значения [10].

Усталостная долговечность образца — это число циклов, соответствующее условному критерию разрушения при совокупности условий испытаний — температуре, частоте и режиме нагружения, например, постоянный уровень прогиба, или постоянный уровень силы, или любой другой постоянный режим нагружения. . Количество загруженных приложений, N f/50, при котором комплексный модуль уменьшается до половины исходного значения [10].

3. Испытанные составы смесей и результаты измерений

Комплексный модуль упругости и усталостные характеристики были протестированы для двух составов смесей. Содержание заполнителей и соотношения остаются одинаковыми для обеих смесей. Однако 1-я смесь (А1) содержит родовое битумное вяжущее В 70/100 (Q8) по сравнению со 2-й смесью (А2), которая содержит модифицированный полимером битум PmB 70/100-83. Обе смеси могут применяться для дорожного покрытия AC 11. Как правило, эксплуатационные свойства дорожного покрытия зависят от свойств битумного вяжущего; известно, что обычный битум имеет ограниченный диапазон реологических свойств и прочности, которые недостаточны для сопротивления повреждениям дорожной одежды [11]. Таким образом, испытания были направлены на то, чтобы показать нам величину воздействия на свойства смеси, достигаемого за счет модификации вяжущего.

Таким образом, испытания были направлены на то, чтобы показать нам величину воздействия на свойства смеси, достигаемого за счет модификации вяжущего.

3.1. Результаты: Комплексный модуль

Оба образца были испытаны при температуре от -10°C до +27°C. Частота варьировалась от 1 Гц до 20 Гц. Результаты измерений комплексного модуля смеси А1 приведены в таблице 3 и на рисунке 7. Комплексный модуль () различен для температур +10°С и +15°С при одной и той же частоте (10 Гц): = 8364,7 МПа, = 5938,0 МПа.

При идентичном подходе были измерены такие же результаты для смеси А2: = 5844 МПа, = 4032 МПа.

Кроме того, деформационные свойства были проверены для третьего состава смеси A3rec, который приготовлен из смеси A2 с 40% заполнителя, состоящего из переработанного битумного материала — рециклированного заполнителя. Для состава смеси A3rec были установлены менее благоприятные деформационные свойства. Это, вероятно, было следствием хрупкости старого асфальта в новой смеси и изменения кривой распределения зерен в результате добавления переработанного материала.

Комплексный модуль был измерен с помощью (микродеформаций). Причина введения этой смеси в испытания заключалась в том, что по мере того, как источники природного заполнителя истощаются из-за высокого спроса в дорожном строительстве, а количество утилизируемых отходов продолжает увеличиваться, исследователи изучают использование альтернативных материалов, которые могли бы сохранить природные источники. и сохранить окружающую среду [12].

3.2. Результаты: Усталостная характеристика

Усталостная долговечность измерялась на образцах, которые были нагружены при +10°C с частотой 25 Гц. Линия усталости оценивается в билогарифмической системе как линейная регрессия усталостной долговечности в зависимости от уровней амплитуды. Используя эти результаты, деформация соответствует среднему значению 10 6 циклов () и наклону линии усталости . Параметры: (a), (b), (c) наклон, (d) расчетное остаточное стандартное отклонение, (e) коэффициент корреляции.

Оценка проводилась в соответствии с

Для получения результатов было рассчитано следующее: (i) оценка деформации при 10 6 циклах (10), (ii) оценка остаточного стандартного отклонения (11), (iii) индекс качества (12 ),

где

Образцы подвергались усталостным испытаниям при трех значениях деформации незакрепленного конца трапеции, при этом испытание заканчивалось при уменьшении комплексного модуля наполовину от исходного значения. Усталость выражается в виде значения , полученного из линейной регрессии для измерения на 18 испытательных образцах. Для смесей A1, A2 и A3rec установленные значения представлены в таблице 4. Графическое представление результатов измерений показано на диаграмме Вёлера (рис. 8).

Усталость выражается в виде значения , полученного из линейной регрессии для измерения на 18 испытательных образцах. Для смесей A1, A2 и A3rec установленные значения представлены в таблице 4. Графическое представление результатов измерений показано на диаграмме Вёлера (рис. 8).

4. Оценка: Основные кривые

Все три смеси были подвергнуты оценке мазерных кривых. Оценку проводили по эталонным кривым — после введения газовой постоянной — на частоте от 3 до 97 Гц. Значения рассчитываются согласно следующему [8]:

где – кажущаяся энергия активации (210 5 Джмоль −1 ), – универсальная газовая постоянная (8,31434 Джмоль −1° K −1 ), – температуры, выраженные в °K ( эталонная температура).

Преимущество эталонных кривых заключается в том, что они позволяют оценивать свойства асфальтобетонных смесей при различных температурах и частотах с меньшим количеством испытаний — пересчитанные значения, отражающие деформационные свойства асфальтобетонных смесей. Основные кривые отображают изменения комплексного модуля, вызванные температурами, влияющими на дорожное покрытие в течение его срока службы.

Основные кривые отображают изменения комплексного модуля, вызванные температурами, влияющими на дорожное покрытие в течение его срока службы.

На рис. 9 показаны основные кривые для смеси A3rec. Мы можем наблюдать изменения комплексного модуля при различных температурах и частотах силы возбуждения — непрерывные линии. Дискретные значения на рисунке 9показывают изменение комплексного модуля при постоянной температуре, но при различных частотах силы возбуждения.

5. Выводы

По проведенным измерениям установлено, что смесь А1 с немодифицированным вяжущим обладает лучшими деформационными свойствами (), а модифицированная смесь вяжущего А2 имеет лучший параметр усталостной долговечности (). Асфальт, с точки зрения усталостных параметров, оказывает первостепенное влияние на асфальтобетонные смеси, используемые для устройства поверхностных слоев дорожной одежды. Деформационные и усталостные характеристики асфальтобетонного вяжущего влияют на нормативно заданные характеристики слоев дорожной одежды. Оцененные асфальты имеют различные значения комплексного модуля в зависимости от температуры. Несмотря на то, что модифицированный асфальтобетон имеет более высокие значения модуля сдвига, его деформационные свойства ниже, а усталостная долговечность выше. Это знание было подтверждено измерениями других смесей. В эмпирических методах проектирования смесей обычно используются деформационные свойства; Характеристики усталостной долговечности имеют ключевое значение для функциональных испытаний. Все три смеси удовлетворительны с точки зрения физико-механических свойств. Расчет материалов, связанных с асфальтом, для слоев дорожного покрытия является эмпирическим и использует свойства деформации, такие как комплексный модуль. Однако для функциональных испытаний характеристика усталостной долговечности () более важна. При различных значениях деформационных свойств и усталостной долговечности необходимо оценить проектируемую смесь на требуемую несущую способность и устойчивость к климатическим условиям.

Оцененные асфальты имеют различные значения комплексного модуля в зависимости от температуры. Несмотря на то, что модифицированный асфальтобетон имеет более высокие значения модуля сдвига, его деформационные свойства ниже, а усталостная долговечность выше. Это знание было подтверждено измерениями других смесей. В эмпирических методах проектирования смесей обычно используются деформационные свойства; Характеристики усталостной долговечности имеют ключевое значение для функциональных испытаний. Все три смеси удовлетворительны с точки зрения физико-механических свойств. Расчет материалов, связанных с асфальтом, для слоев дорожного покрытия является эмпирическим и использует свойства деформации, такие как комплексный модуль. Однако для функциональных испытаний характеристика усталостной долговечности () более важна. При различных значениях деформационных свойств и усталостной долговечности необходимо оценить проектируемую смесь на требуемую несущую способность и устойчивость к климатическим условиям.

Измерения показывают, что улучшенная модифицированная асфальтобетонная смесь определяется благоприятными параметрами усталости. Деформационные свойства и усталостная долговечность проверялись также на смеси A3rec. Переработанный заполнитель представлял собой измельченный материал для покрытия дорожного покрытия. Смесь A3rec имеет меньший параметр усталостной долговечности, угол линии регрессии более острый, а значение пропорциональной деформации за миллион циклов ( ) ниже. Несмотря на это, смесь применима для слоев дорожной конструкции и может быть использована для подстилающего слоя.

Благодарности

Исследование было частично поддержано Агентством научных грантов Министерства образования, науки и спорта Словацкой Республики и Словацкой академии наук Грант VEGA №. 1/0485/12.

Ссылки

В. Симанжнков и Р. Идем, Химия сырой нефти , CRC Press, New York, NY, USA, 2003.

D. Leseueur, “ Термореологическая сложность и релаксация асфальтовые цементы», Journal of Rheology , том.

43, стр. 1701–1704, 1999.

43, стр. 1701–1704, 1999.Посмотреть по адресу:

Сайт издателя | Google Scholar

Г. Д. Эйри, «Реологические свойства стирол-бутадиен-стирольных полимеров, модифицированных дорожными битумами», Fuel , vol. 82, нет. 14, стр. 1709–1719, 2003.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Г. Д. Эйри, «Стирол, бутадиен, стирол, полимерная модификация дорожных битумов», Journal of Materials Science , vol. 39, нет. 3, стр. 951–959, 2004.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Дж. Л. Гудрич, «Свойства асфальта и модифицированного полимером асфальта, связанные с характеристиками асфальтобетонных смесей», Труды Ассоциации технологов асфальтоукладчиков , том. 57, pp. 116–175, 1988.

Посмотреть по адресу:

Google Scholar

T. G. Mezger, The Rheology Handbook , Vincentz Network, Ганновер, Германия, 2-е издание, 2 006.

J.

Kahovec, Rheology of Polymer Systems , Wiley-VCH, Praha, Czech Republic, 2000.

Kahovec, Rheology of Polymer Systems , Wiley-VCH, Praha, Czech Republic, 2000.«Битумные смеси — методы испытаний для горячих асфальтобетонных смесей — часть 26: жесткость», EN, 126 97 -26:2007 (S), 2007.

Просмотр по адресу:

Google Scholar

М. Дж. Хаттак и Г. Ю. Балади, «Анализ усталости и разрушения горячих асфальтобетонных смесей», ISRN Civil Engineering , vol. . 2013 г., статья ID

- 2, 10 страниц, 2013 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

«Битумные смеси — методы испытаний горячей асфальтобетонной смеси — часть 24: сопротивление усталости», EN12697-24:2003 (E), 2003 г.

Посмотреть по адресу:

Н. С. Машаан, А. Х. Али, С. Котинг и М. Р. Карим, «Оценка эффективности асфальтобетонного покрытия, модифицированного резиновой крошкой, в Малайзии», Достижения в области материаловедения и инженерии , том. 2013 г., ID статьи 304676, 8 стр., 2013 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

M.

R. Hainin, N. I. Md. Yusoff, M.F. M. Sabri, M.A. Abdul Aziz, M.A. A. Hameed и W.F. Resshi, «Стальной шлак как совокупный замена в Malaisian Hot Mix Asphalt», — гражданское инженер , Vol. 2012 г., идентификатор статьи 459016, 5 страниц, 2012 г.

R. Hainin, N. I. Md. Yusoff, M.F. M. Sabri, M.A. Abdul Aziz, M.A. A. Hameed и W.F. Resshi, «Стальной шлак как совокупный замена в Malaisian Hot Mix Asphalt», — гражданское инженер , Vol. 2012 г., идентификатор статьи 459016, 5 страниц, 2012 г.Посмотреть по адресу:

Сайт издателя | Google Scholar

Copyright

Copyright © 2013 Frantisek Schlosser et al. Эта статья находится в открытом доступе и распространяется в соответствии с лицензией Creative Commons Attribution License, которая разрешает неограниченное использование, распространение и воспроизведение на любом носителе при условии надлежащего цитирования оригинальной работы.

Различные деформационные свойства полимерных нанокапсул и нанокапсул с липидным ядром

Луана Алмейда

Фил, и

Лусиана Магальяйнш

Ребело, б

Тьяго

де Мело Сантьяго, b

Марсия Дуарте

Адорн, с

Сильвия Станишуаски

Гутерриш, объявление

Джинлекс

Соарес де Соуза б

и

Адриана Раффин

Польманн* acd

Принадлежность автора

*

Соответствующие авторы

и

Programa de Pós-Graduação em Ciências Farmacêuticas, Faculdade de Farmácia, Федеральный университет Риу-Гранди-ду-Сул, Порту-Алегри, РС, Бразилия

б

Departamento de Física, Universidade Federal do Ceará, Fortaleza, CE, Бразилия

в

Departamento de Química Orgânica, Instituto de Química, Федеральный университет Риу-Гранди-ду-Сул, PBOX 15003, Порту-Алегри, РС, Бразилия

Электронная почта:

pohlmann@iq. ufrgs.br

ufrgs.br

Факс: +55 51 33087304

Тел.: +55 51 33087237

д

Центр нанотехнологий и нанотехнологий, Федеральный университет Риу-Гранди-ду-Сул, Порту-Алегри, РС, Бразилия

Аннотация

Деформационные свойства субмикрометрических носителей лекарств могут влиять на их способность проникать в ткани и, таким образом, на нацеливание лекарства. Целью данного исследования было определить, может ли состав маслянистого ядра (сырые масла или дисперсия масел и твердых липидов), окруженный полимерной стенкой [поли(ε-капролактон), (PCL)], влиять на деформационные свойства нанокапсул ( NC) или нанокапсулы с липидным ядром (LNC). Составы готовили в виде водных суспензий с использованием полимера и либо смеси каприлового/капринового триглицерида (CCT) и октилметоксициннамата (OMC), либо смеси CCT, OMC и сорбитанмоностеарата (SM) в качестве основных компонентов соответственно. Композиции имели средний диаметр, близкий к 200 нм, с мономодальным распределением. Покрытие из полисорбата 80, нанесенное ζ — значения потенциала близки к нулю, действует как стерический стабилизатор. Атомно-силовая микроскопия (АСМ) посредством анализа силовых кривых показала, что отклонение кантилевера было более выраженным для LNC, чем для NC. Та же самая сила, приложенная к НК, привела к вдавливанию примерно в два раза по сравнению с LNC. Значения модуля Юнга ( E ) составляли 0,537 МПа (LNC) и 0,364 МПа (NC) с учетом конической геометрии, тогда как E = 0,17 МПа (NC) и E = 0,241 (LNC) для сферической геометрии. Эти данные подтверждают, что LNC жестче, чем NC. Жесткость как полимерной стенки, так и липидного ядра у ЖНК выше.

Составы готовили в виде водных суспензий с использованием полимера и либо смеси каприлового/капринового триглицерида (CCT) и октилметоксициннамата (OMC), либо смеси CCT, OMC и сорбитанмоностеарата (SM) в качестве основных компонентов соответственно. Композиции имели средний диаметр, близкий к 200 нм, с мономодальным распределением. Покрытие из полисорбата 80, нанесенное ζ — значения потенциала близки к нулю, действует как стерический стабилизатор. Атомно-силовая микроскопия (АСМ) посредством анализа силовых кривых показала, что отклонение кантилевера было более выраженным для LNC, чем для NC. Та же самая сила, приложенная к НК, привела к вдавливанию примерно в два раза по сравнению с LNC. Значения модуля Юнга ( E ) составляли 0,537 МПа (LNC) и 0,364 МПа (NC) с учетом конической геометрии, тогда как E = 0,17 МПа (NC) и E = 0,241 (LNC) для сферической геометрии. Эти данные подтверждают, что LNC жестче, чем NC. Жесткость как полимерной стенки, так и липидного ядра у ЖНК выше.

43, стр. 1701–1704, 1999.

43, стр. 1701–1704, 1999. Kahovec, Rheology of Polymer Systems , Wiley-VCH, Praha, Czech Republic, 2000.

Kahovec, Rheology of Polymer Systems , Wiley-VCH, Praha, Czech Republic, 2000. R. Hainin, N. I. Md. Yusoff, M.F. M. Sabri, M.A. Abdul Aziz, M.A. A. Hameed и W.F. Resshi, «Стальной шлак как совокупный замена в Malaisian Hot Mix Asphalt», — гражданское инженер , Vol. 2012 г., идентификатор статьи 459016, 5 страниц, 2012 г.

R. Hainin, N. I. Md. Yusoff, M.F. M. Sabri, M.A. Abdul Aziz, M.A. A. Hameed и W.F. Resshi, «Стальной шлак как совокупный замена в Malaisian Hot Mix Asphalt», — гражданское инженер , Vol. 2012 г., идентификатор статьи 459016, 5 страниц, 2012 г.