Содержание

Из чего делают цемент, его виды и состав

Все о компонентах и способах производства цемента

Состав и характеристика компонентов

Разновидности вяжущего

Три способа изготовления

- Сухой

- Мокрый

- Комбинированный

Материал используется очень широко. Его применяют как самостоятельный продукт и вводят в растворы. Все это благодаря свойству сухой смеси — она может становиться пластичной при добавлении воды и через некоторое время отвердевать, превращаясь в подобие камня. Ее характеристики несколько варьируются в зависимости от состава, поэтому важно знать, из чего делают цемент.

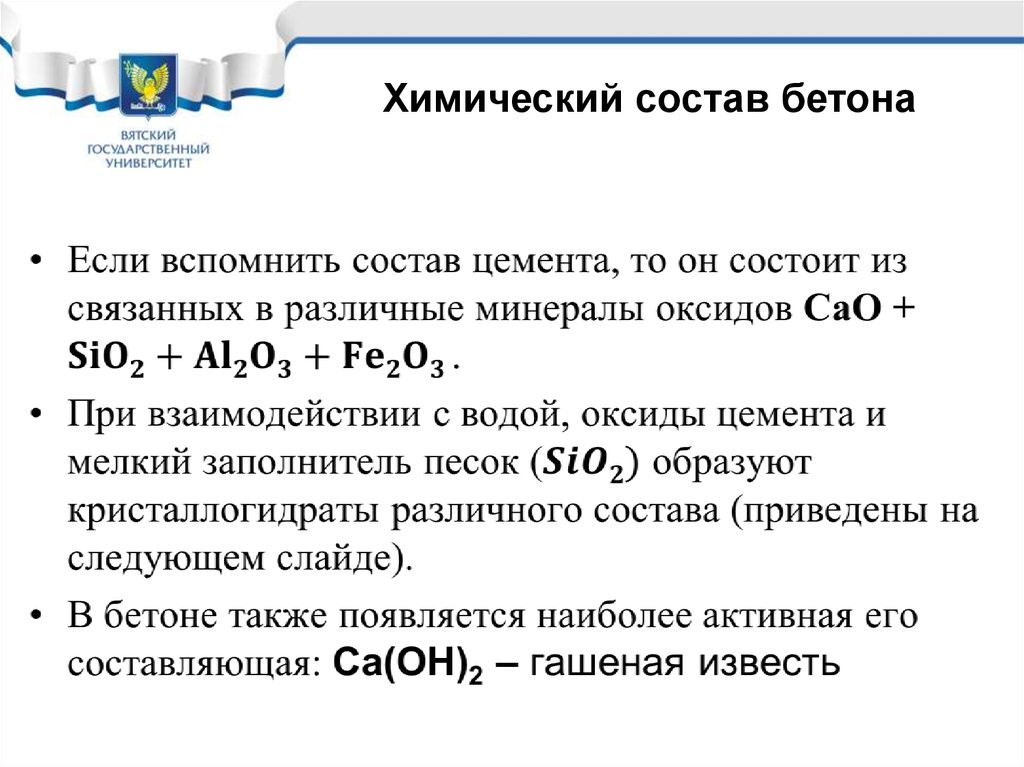

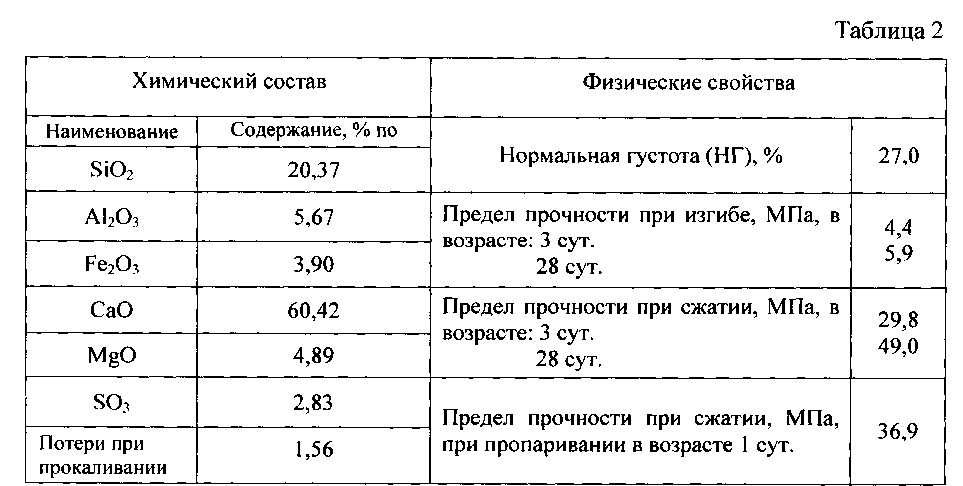

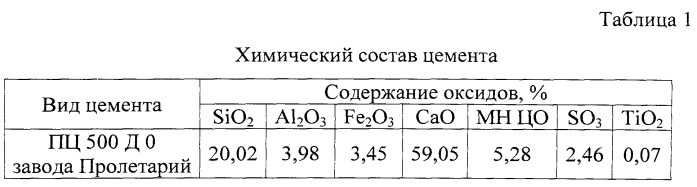

В его составе всегда пять основных ингредиентов. Разберем их на примере портландцемента, одной из самых востребованных разновидностей:

- окись кальция — не меньше 61%;

- кремния диоксид — не менее 20%;

- глинозем около 4%;

- окись железа — не меньше 2%;

- окись магния — не менее 1 %.

Instagram zgbi_kamenskii

В смесь вводятся добавки, улучшающие определенные характеристики материала. В качестве сырья могут использоваться разные породы. Производство обычно размещают в непосредственной близости от месторождений.

Необходимые минералы добывают открытым способом, это:

- Карбонатные породы: доломит, мергель, ракушечник, мел и другие известняки.

- Глинистые породы: лесс, суглинки, сланцы.

В качестве добавок используются апатиты, плавиковый шпат, кремнезем, глинозем и т.д.

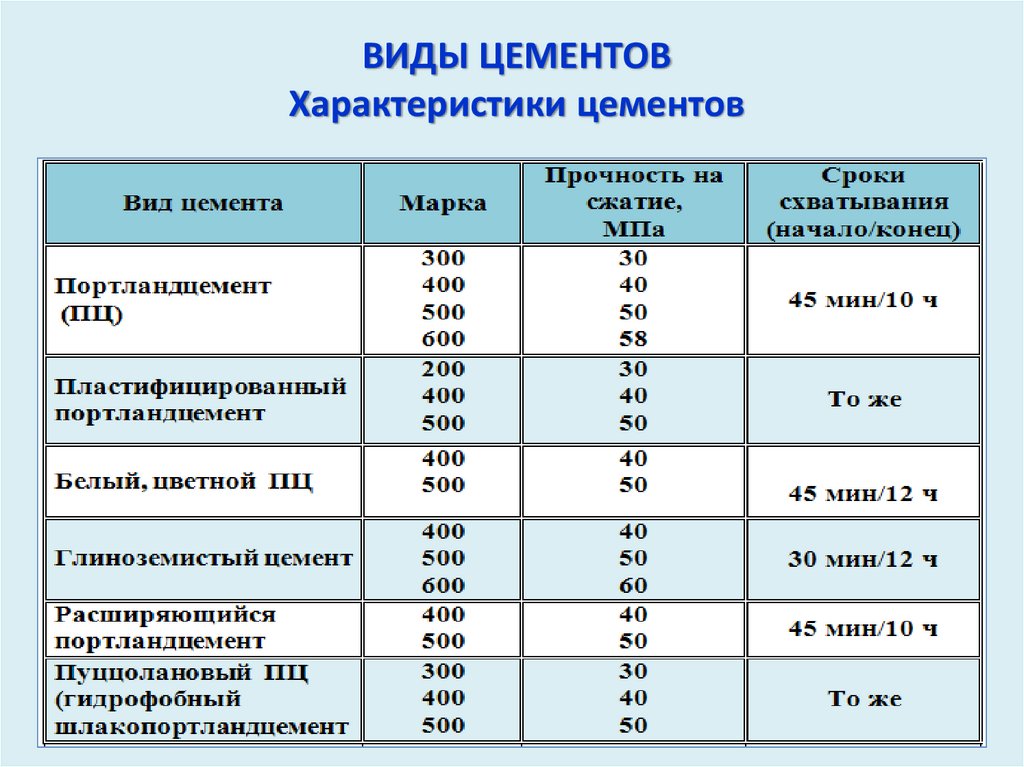

В продажу поступает множество разновидностей цемента. Они отличаются друг от друга по целому ряду характеристик:

- Прочность. Важнейший показатель, который указывается на маркировке. Она выполняется в виде буквы М и цифры. Последняя и обозначает прочность. Ее определяют в результате проведения технических испытаний.

- Фракция. Определяется помолом смеси.

Чем он тоньше, тем более качественной считается продукция. Идеальным считается состав из крупных и мелких частиц, поскольку только тонкий помол требует слишком большого количества воды при замесе.

Чем он тоньше, тем более качественной считается продукция. Идеальным считается состав из крупных и мелких частиц, поскольку только тонкий помол требует слишком большого количества воды при замесе. - Скорость отвердевания. Варьируется путем введения в смесь гипса. В зависимости от назначения продукта может существенно различаться.

- Морозоустойчивость. Определяется реакцией на цикл замораживание и размораживание. Материал характеризуется количеством таких циклов, которые он выдерживает без изменения своих свойств.

Instagram metallgroupvitebsk

Потребность в воде при замесе раствора зависит от плотности материала, поэтому количество воды для замеса разных марок разнится. Избыток жидкости уменьшает прочность цемента.

В зависимости от области применения выделяется несколько типов цементных смесей.

Портландцемент

Отвердевает на воздухе и в воде. Минеральные добавки отсутствуют. Широко используется для возведения разноплановых монолитных конструкций.

Широко используется для возведения разноплановых монолитных конструкций.

Сульфатостойкий

Его особенность — повышенная устойчивость к химическим агрессивным средам. Характеризуется невысоким коэффициентом насыщения. Это позволяет применять сульфатостойкий цемент для строительства гидротехнических, подземных сооружений и т.п.

Пуццолановый

Может считаться разновидностью сульфатостойкого, но с добавлением активных минералов. Медленно отвердевает, имеет высокую водостойкость. Используется для гидротехнического строительства.

Глиноземистый

Повышено содержание окиси кальция и глинозема. Это позволяет смеси быстро отвердевать. Применяется для изготовления быстро твердеющих жаростойких и строительных растворов, которые находят применение при ремонтных работах, скоростном строительстве, зимнем бетонировании и т.д.

Кислотоупорный

В состав входит кварцевый песок и кремнефтористый натрий. Замешивается не водой, а жидким стеклом. Используется для получения кислотостойких покрытий. Не выдерживает постоянного воздействия воды.

Не выдерживает постоянного воздействия воды.

Пластифицированный

Изготавливается со специальными добавками, придающими морозостойкость и повышенную подвижность приготовленным на этом цементе растворам. Они приобретают большую прочность, лучше сопротивляются коррозионным воздействиям и отличаются повышенной водонепроницаемостью.

Шлакоцемент

В его рецепт включается шлак, процент содержания которого может варьироваться от 20% до 80% от массы продукта. Это удешевляет материал, замедляет скорость его отвердевания и увеличивает жаростойкость. Применяется для возведения наземных, подводных и подземных объектов.

Instagram tsement_82

Как показывает практика, самым востребованным вариантом является портландцемент. Именно его имеют в виду, когда речь идет о цементе.

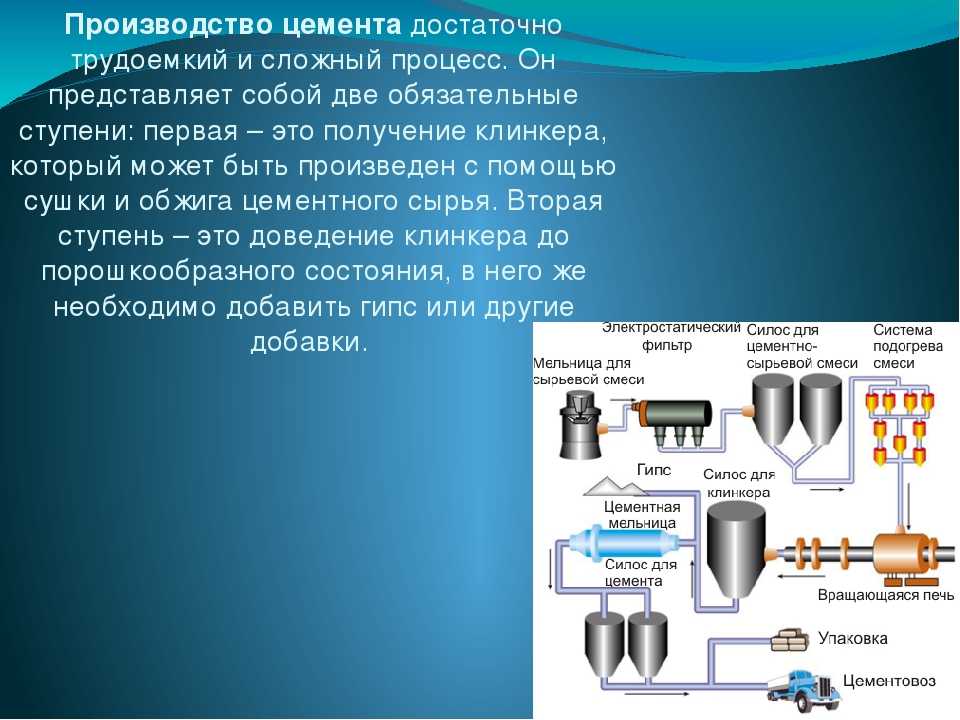

Технология изготовления заключается в получении и последующем измельчении клинкера. Так называются гранулы, которые являются промежуточным продуктом производства. Их состав всегда неизменен. Это известняк и глина, смешанные в пропорции 3:1. В природе существует минерал, полностью идентичный по составу клинкеру. Он называется мергель. Однако его запасы ограничены и не могут обеспечить потребность производства.

Их состав всегда неизменен. Это известняк и глина, смешанные в пропорции 3:1. В природе существует минерал, полностью идентичный по составу клинкеру. Он называется мергель. Однако его запасы ограничены и не могут обеспечить потребность производства.

Поэтому на заводах используется искусственный аналог мергеля. Для его получения необходимые ингредиенты тщательно смешиваются в больших емкостях специальными барабанами. Подготовленная таким образом масса подается в печи, где обжигается около четырех часов. Температура процесса составляет порядка 1500оС. В таких условиях порошок начинает спекаться в небольшие гранулы. После остывания клинкерные зерна направляются на помол. Их измельчают в больших барабанах с шаровыми ситами грохотами. На этом этапе важно размолоть гранулы и получить порошкообразный продукт определенных размеров. Помол определяется размерами ячеек сита. Полученный порошок смешивается с необходимыми добавками, которые определяют марку и свойства продукта.

Instagram tsement_82

Готовые цементные материалы поступают на хранение или на участок расфасовки, где распределяются в тару различной вместимости либо загружаются в специальные автомобили-цементовозы.

Несмотря на общую технологию, для производства состава в зависимости от свойств сырья могут использоваться три способа.

Сухой способ

Этот метод позволяет значительно сократить время и затраты на изготовление цементной смеси. Он предполагает несколько этапов:

- Сырье дробится до получения зерен мелкой фракции.

- Подготовленные гранулы сушатся до достижения нужной влажности. Это делается, чтобы облегчить последующие операции.

- Ингредиенты смешивают в определенных пропорциях. После чего измельчают, получая муку.

- Порошок подается во вращающуюся печь, где обжигается, но не спекается в гранулы.

После остывания готовый продукт направляется на склад или на участок фасовки.

Сухой способ считается наименее энергозатратным, а потому очень выгоден для производителей. К сожалению, он применим не для всех категорий сырья.

Мокрый способ

В некоторых случаях необходимо увлажнение подготовленного к производству материала. В таких случаях используется мокрый способ. Для приготовления клинкера, который состоит из известняка и глины, замешивается смесь из основных компонентов с добавлением воды. В результате получается вязкая масса, которую называют шламом.

В таких случаях используется мокрый способ. Для приготовления клинкера, который состоит из известняка и глины, замешивается смесь из основных компонентов с добавлением воды. В результате получается вязкая масса, которую называют шламом.

Ее закладывают в печь, где происходит обжиг. В этом процессе из шлама формируются гранулы, которые после остывания отправляются на измельчение.

Instagram tabys.cement

Полученный из клинкера порошок смешивается с размолотыми добавками. Только после этого продукт готов к расфасовке и складированию. Произведенный по такой технологии состав имеют самую высокую себестоимость.

Комбинированный способ

Применяется для снижения стоимости готовой продукции. Представляет собой своеобразный симбиоз сухой и мокрой технологии. Изначально замешивается шлам, который впоследствии обезвоживается. Таким образом делают клинкер. Он поступает в печь, работающую по «сухой» технологии. Далее при необходимости проводится смешивание с наполнителями, и продукт готов. Более подробно процесс показан на видео.

Более подробно процесс показан на видео.

Качество цемента во многом зависит от сырья, из которого он произведен, и точности соблюдения всех технологических этапов. Учитывая, что характеристики изготовленных из него строительных материалов определяются качеством смеси, стоит обратить на нее самое пристальное внимание.

Материал подготовила

Инна Ясиновская

Как и из чего делают цемент: сырье и технологии производства

Главная » Стройматериалы »

Цемент является основным строительным материалом, без него не обходится практически ни одна стройка. Для изготовления цементной смеси необходимы специальные материалы, которые перемалываются и смешиваются по определенной технологии.

Содержание

- Из чего делают цемент: основное сырье

- Корректирующие добавки

- Как делают цемент на производстве

Из чего делают цемент: основное сырье

Основным сырьем при цементном производстве являются породы из глины и карбоната, а также другие материалы, имеющие естественное происхождение, и отходы производств, такие как шлаки.

Породы карбонатного происхождения включают известняк, мел, мергель и доломиты.

Физические свойства этих пород сильно влияют на качество произведенного цемента. Породы, имеющие кристаллическую структуру, хуже вступают во взаимодействие с остальными компонентами во время обжига, если сравнивать с породами, у которых аморфная структура. Свойства этих пород следующие:

- Мел — это мягкая порода осадочного типа, которая представляет из себя известняк с мажущей способностью. Мел можно без труда измельчить. Этот материал — важный компонент при создании цементной смеси.

- Мергель — порода осадочного происхождения, находящаяся между известью и глиной по своим свойствам. Бывает как в твердом, так и рыхлом состоянии. Плотность и влажность этой породы различаются зависимо от того, какой процентный состав глины в нее входит.

При изготовлении цемента используются такие породы, как: глина, лесс, глинистый сланец и суглинки лессовидного типа. Эти материалы со следующими свойствами:

Эти материалы со следующими свойствами:

- Глины являются породами осадочного типа, которые включают минералы с различными свойствами, при смачивании они становятся пластичными и набухают. Если изготавливать цемент с помощью сухого метода, пластифицирующая способность глины дает возможность гранулировать муку и создавать брикеты. Суглинок — это обыкновенная глина, в которую попали частицы пыли и песка.

- Глинистый сланец — порода с высокой плотностью и твердостью. Пластинки, из которых состоит эта порода, имеют небольшую толщину. По сравнению с глиной сланцы не такие влагоемкие и имеют более стабильный состав.

- Лесс состоит из мельчайших частиц минералов, таких как кварц, полевой шпат, имеет высокую рыхлость, пористость и невысокую пластичность. Между суглинком и лессом по свойствам находится лессовидный суглинок.

Корректирующие добавки

Процесс изготовления цемента предполагает применение различных добавок, в зависимости от типа необходимого на выходе итогового продукта. Чаще они делаются на основе ископаемых, содержащих следующие компоненты: глинозем, диоксид кремния, флюорит, глину и апатиты.

Чаще они делаются на основе ископаемых, содержащих следующие компоненты: глинозем, диоксид кремния, флюорит, глину и апатиты.

С помощью корректирующих добавок, ввод которых в состав цемента осуществляется по определенной технологии, улучшают характеристики этого строительного материала. Например, с применением пластификаторов цементный состав начинает обладать такими свойствами:

- Становится более стойким к отрицательному воздействию коррозии.

- Более высокое сопротивлением к изменениям температуры и долгому замораживанию.

- Улучшается прочность бетона.

- Увеличивается время затвердевания.

- Увеличивается подвижность и эластичность цементного раствора.

- Уменьшается степень водопроницаемости.

Добавки, содержащие железо, глинозем и кремнезем — добавляют в цементную смесь, чтобы скорректировать величины модулей этих минералов. В качестве добавки, содержащей железо, обычно выступают пиритные огарки с промышленных предприятий, производящих серную кислоту. Также в этом качестве используют, но чуть реже, колошниковую пыль, получаемую из домн.

Также в этом качестве используют, но чуть реже, колошниковую пыль, получаемую из домн.

Глиноземистая добавка включает в себя глины с малым содержанием железа, бокситы, иногда каолин.

В качестве кремнеземистой добавки в цемент выступают пески из кварца, опоки, трепелы. Чтобы понизить влажность шлама применяют концентраты сульфитно-дрожжевой бражки.

Специальные добавки применяются для получения различных видов цемента. С помощью добавок производятся нижеследующие:

- Гидрофобный. Противодействует высокой влажности. Благодаря этому цементу готовый бетон имеет хорошую сопротивляемость низким температурам и минимальную проницаемость для влаги.

- Белый цемент. Применяют в качестве сырья, из которого производят разные сухие смеси, в дальнейшем используемые при финишной отделке.

- Расширяющийся. При применении этого вида готовый бетон начинает увеличиваться в объеме, что нехарактерно для других видов этого строительного материала (обычно бетон сжимается).

- Пуццолановый. Этот строительный материал обладает низким тепловыделением, поэтому применяется при строительстве крупных объектов. При этом заметно снижается вероятность того, что произойдет неравномерная осадка здания.

- Цветной. Применяют для производства изделий, которые в дальнейшем не потребуют обработки. При изготовлении цветного цемента обычно добавляют белый клинкер или красители.

- Глиноземистый. Прочность уложенного бетона, который замешан на таком цементе, уже через сутки достигает 50%. Часто применяется на бетонных заводах в зимнее время благодаря большому количеству выделяемого тепла.

Как делают цемент на производстве

При производстве цемента имеется определенная технология, которая предусматривает проведение следующих операций:

- Все ингредиенты предварительно подвергаются смешиванию для изготовления клинкера, состоящего из известняка и глины.

Доля этих материалов в общей массе клинкера составляет соответственно 75 и 25%.

Доля этих материалов в общей массе клинкера составляет соответственно 75 и 25%. - Затем производят обжиг при высокой температуре, собственно благодаря этому и образуется клинкер. Это происходит при взаимодействии глины и извести, находящихся под воздействием высокой температуры, достигающей 1450 оС.

- Затем производят измельчение в шаровых мельницах. Такие мельницы представляют собой специальные барабаны с металлическими шарами внутри. Барабаны имеют горизонтальное расположение и позволяют измельчить клинкер в порошок. Чем меньше фракция измельченного материала, тем качественнее получится цемент и марка строительного материала будет выше.

При производстве цемента используются различные методы, что обусловлено расположением цементного завода, применяемым оборудованием, а также спросом на определенные марки продукции.

Вы когда-нибудь были на заводе по производству цемента?

Технологии производства имеют отличие только по способам подготовки компонентов для изготовления цемента. Они осуществляются следующими способами:

Они осуществляются следующими способами:

- Мокрый. Такая технология предполагает применение мела вместо извести, который при соединении с остальными ингредиентами одновременно измельчается в шаровой мельнице с непременным добавлением воды. В результате образуется шихта, в которой концентрация влаги достигает 40-50%. Далее получившийся продукт проходит обжиг в печи и превращается в клинкер в виде шара, а впоследствии подвергается измельчению.

- Сухой. Эта технология позволяет уменьшить затраты на изготовление цемента и добиться сокращения времени цикла производства. Такое удешевление и ускорение процесса связано с тем, что одновременно происходит перемалывание и сушка компонентов цемента в мельнице под воздействием нагретых до высокой температуры газов. В конечном итоге получается шихта в виде порошка.

- Комбинированный. Этот вариант соединяет в себе мокрый и сухой методы, но у этого способа есть свои отличия.

Один из вариантов предполагает итоговое получение полусухого состава, имеющего влажностью до 18%, который производится с помощью сушки шихты, полученной по технологии мокрого производства. Другая методика основана на подготовке сухой смеси, которую впоследствии увлажняют до 14%, гранулируют, и в заключение отжигают полученную смесь.

Один из вариантов предполагает итоговое получение полусухого состава, имеющего влажностью до 18%, который производится с помощью сушки шихты, полученной по технологии мокрого производства. Другая методика основана на подготовке сухой смеси, которую впоследствии увлажняют до 14%, гранулируют, и в заключение отжигают полученную смесь.

Полученный цемент требуется хранить в местах с пониженной влажностью. Иначе при длительном хранении связующие свойства строительного материала ухудшаться и качество произведенного из него бетона не будет соответствовать заявленным характеристикам.

Популярное

СЫРЬЕ ДЛЯ ПРОИЗВОДСТВА ЦЕМЕНТА

Основными материалами, используемыми в производстве цемента, являются минералы, содержащие оксид кальция, кремнезем, оксид алюминия и оксид железа.

Эти компоненты редко встречаются в одном виде сырья; поэтому для производства цемента сырьевая смесь выбирается по следующим компонентам:

КАРБОНАТНЫЙ КОМПОНЕНТ (богатый кальцием) содержится в сырьевой смеси в количестве 76-80%:

- Известняк. Твердость по шкале Мооса 1,8-3,0. Чем старше геологическая фракция, тем тверже. Одной из разновидностей известкового шпата является мрамор.

- В отличие от известняка имеет более рыхлую землистую структуру; поэтому он относится к специально разработанному сырью для влажного производства. Мел – мягкое сырье, не требует дробления.

- Мергель – известняк с примесями кремнистых и глинистых веществ, а также окиси железа. Является переходной стадией к глине. Твердость мергеля ниже твердости известняка. Чем больше глинистого вещества, тем ниже его твердость. Это отличное сырье для производства цемента.

Каждый из этих материалов имеет разный коэффициент измельчения. Чем выше коэффициент помола, тем сильнее измельчается этот материал. Коэффициенты измельчения основного сырья при производстве цемента приведены в таблице ниже.

Чем выше коэффициент помола, тем сильнее измельчается этот материал. Коэффициенты измельчения основного сырья при производстве цемента приведены в таблице ниже.

| Материал для измельчения | Коэффициент помола |

| Клинкер для вращающейся печи | 1,00 |

| Клинкер шахтной печи | 1,15-1,25 |

| Шлак доменный гранулированный | 0,55-1,10 |

| Мел | 3,70 |

| Глина | 3,00-3,50 |

| Марль | 1,40 |

| Известняк | 1,20 |

| Кварцевый песок | 0,60-0,70 |

ГЛИНИСТЫЙ КОМПОНЕНТ (содержит мало извести)

Глинистые минералы имеют мелкозернистую структуру; размер зерна не превышает 2 мкм.

КОРРЕКТИРУЮЩИЕ ДОБАВКИ

Корректирующие добавки вводятся в тех случаях, когда химический состав сырьевой смеси не соответствует установленным требованиям. Например, песок, трепел используют для увеличения кремнезема. При недостатке оксида железа для снижения температуры спекания клинкера и повышения коэффициента насыщения добавляют пиритный огарок, железную руду. Это приводит к экономии газа во время горения. Карбонатные и глинистые компоненты используются для обеспечения необходимого содержания CaCO3. Они имеют разные карбонатные компоненты CaCO 3 (титр). Карбонатная составляющая содержит до 97% CaCO3, глинистая – около 10%. Необходимо добиться, например, титра 80%. Поэтому на цементных заводах существуют шламонакопители с высоким и низким титром. Ил из бассейнов смешивают в определенных пропорциях.

Например, песок, трепел используют для увеличения кремнезема. При недостатке оксида железа для снижения температуры спекания клинкера и повышения коэффициента насыщения добавляют пиритный огарок, железную руду. Это приводит к экономии газа во время горения. Карбонатные и глинистые компоненты используются для обеспечения необходимого содержания CaCO3. Они имеют разные карбонатные компоненты CaCO 3 (титр). Карбонатная составляющая содержит до 97% CaCO3, глинистая – около 10%. Необходимо добиться, например, титра 80%. Поэтому на цементных заводах существуют шламонакопители с высоким и низким титром. Ил из бассейнов смешивают в определенных пропорциях.

В связи с этим каждый цементный завод имеет свой, уникальный состав сырья для производства готовой продукции. Например, смеси материалов, используемые некоторыми цементными заводами Украины.

– известняк, глина, шлак;

– мергель, мел; зола 2,5%;

– известняк, глина + суглинок, корректирующие добавки;

– известняк-ракушечник; красноватая глина;

– обогащение угля, кек, огарки;

– мергель, суглинок, колчеданный огарок.

Выбор состава смеси материалов с полезными компонентами, как правило, определяется географическим положением завода и поставкой сырья.

Единственной общей чертой всех заводов по производству цемента является сложность измельчения исходного материала, так как материал достаточно твердый и обладает высокой абразивностью.

Именно поэтому при измельчении материалов в трубных мельницах в этой отрасли используются высококачественные мелющие шары с высокой твердостью по всему сечению. Компания Энергосталь на протяжении 10 лет поставляет мелющие шары на цементные заводы не только Украины, но и зарубежья.

Сырье для производства цемента

Минералы природного происхождения, а также промышленные продукты/побочные продукты могут использоваться для производства цемента при условии, что основные компоненты цемента (CaO, SiO2, Al2O3, Fe2O3) присутствуют в требуемом соотношении при смешивании, а примеси или нежелательные компоненты, такие как щелочи, сера, хлориды, Mgo и т. д., находятся ниже допустимых уровней для обеспечения качества цемента и эксплуатационной стабильности. пропорции всех необходимых минералов к 2- или 5-компонентным смесям, включающим один или два сорта известняка, сланца или глины/силикатона, а также одну или несколько добавок для повышения уровня SiO2, Al2O3 или Fe2O3. Сырая мука обычно содержит 78-80% CaCO3, так что известняк может приближаться к этому уровню только в той степени, в которой он также содержит другие ингредиенты. Необходимо иметь достаточное количество флюса/жидкости (Al, Fe, Mg, F) для обеспечения плавления в печи, но содержание MgO не должно превышать 4-5%, иначе цемент может расширяться. Избыток щелочей (K, Na) влияет как на работу печи (наросты), так и на качество продукта (щелочно-агрегатная реакционная способность). Избыток серы вызывает отложения в печи и ограничивает добавление гипса, что может привести к проблемам схватывания. Стехиометрическое отношение щелочей к сере обычно поддерживается в пределах 0,8-1,2.

д., находятся ниже допустимых уровней для обеспечения качества цемента и эксплуатационной стабильности. пропорции всех необходимых минералов к 2- или 5-компонентным смесям, включающим один или два сорта известняка, сланца или глины/силикатона, а также одну или несколько добавок для повышения уровня SiO2, Al2O3 или Fe2O3. Сырая мука обычно содержит 78-80% CaCO3, так что известняк может приближаться к этому уровню только в той степени, в которой он также содержит другие ингредиенты. Необходимо иметь достаточное количество флюса/жидкости (Al, Fe, Mg, F) для обеспечения плавления в печи, но содержание MgO не должно превышать 4-5%, иначе цемент может расширяться. Избыток щелочей (K, Na) влияет как на работу печи (наросты), так и на качество продукта (щелочно-агрегатная реакционная способность). Избыток серы вызывает отложения в печи и ограничивает добавление гипса, что может привести к проблемам схватывания. Стехиометрическое отношение щелочей к сере обычно поддерживается в пределах 0,8-1,2. Избыток Cl вызывает серьезные проблемы отложений в работе подогревателя. Помимо химического состава, способность к измельчению также является важным фактором при выборе сырья. В частности, добавки кремнезема, содержащие крупнозернистый кварц, очень трудно измельчить, что может привести к жесткому горению и высокому расходу топлива. Если используется кварцевый кремнезем, предпочтительно, чтобы он имел естественный размер зерен менее 50% мкм. Как правило, цементные заводы располагаются на месторождениях известняка, а сланца или глины достаточно для того, чтобы большинство заводов добывали их на месте. Добавки обычно вносятся в небольших количествах.

Избыток Cl вызывает серьезные проблемы отложений в работе подогревателя. Помимо химического состава, способность к измельчению также является важным фактором при выборе сырья. В частности, добавки кремнезема, содержащие крупнозернистый кварц, очень трудно измельчить, что может привести к жесткому горению и высокому расходу топлива. Если используется кварцевый кремнезем, предпочтительно, чтобы он имел естественный размер зерен менее 50% мкм. Как правило, цементные заводы располагаются на месторождениях известняка, а сланца или глины достаточно для того, чтобы большинство заводов добывали их на месте. Добавки обычно вносятся в небольших количествах.

Примерный анализ сырьевой смеси на прокаленной основе или клинкера:

| CaO | 65- 68% |

| SiO2 | 20- 23% |

| Al2O3 | 4- 6% |

| Fe2O3 | 2- 4% |

| MgO | 1- 5% |

| Mn2O3 | 0,1- 3% |

| TiO2 | 0,1- 1% |

| SO3 | 0,1- 2% |

| К2О | 0,1- 1% |

| Na2O | 0,1- 0,5% |

Известь Компонент

Известняк: Распространенными формами карбоната кальция, используемыми в качестве сырья для производства цемента, являются известняк и мел. Известняк имеет преимущественно мелкозернистую кристаллическую структуру, его твердость составляет от 1,8 до 3,0 по шкале Мооса. твердости и удельного веса 2. К 2.8. Известняк обычно содержит примеси глинистого вещества или соединений железа, что влияет на его цвет. Только самые чистые сорта известняка имеют белый цвет.

Известняк имеет преимущественно мелкозернистую кристаллическую структуру, его твердость составляет от 1,8 до 3,0 по шкале Мооса. твердости и удельного веса 2. К 2.8. Известняк обычно содержит примеси глинистого вещества или соединений железа, что влияет на его цвет. Только самые чистые сорта известняка имеют белый цвет.

Мел: В отличие от известняка мел характеризуется мягкой землистой текстурой. Это осадочная порода, образовавшаяся в меловой период геологического времени, относительно молодая геологически. Для добычи мела не требуется взрывных работ, а процесс дробления также может быть исключен, что значительно снизит себестоимость производства цемента.

Мергели: Известняки с примесями кремнезема, глинистого вещества и оксида железа называются мергелями. Мергели образуют переходный элемент к глине. Из-за широкого распространения мергелей они часто используются в качестве сырья для производства цемента

Глинистый компонент

Вторым важным сырьем для производства цемента является глина. Основной компонент глины образован гидроалюмосиликатами. Химический состав глины может варьироваться от близкого к чистой глине, до содержащего значительное количество примесей в виде гидроксида железа, сульфида железа, песка, карбоната кальция и др. В качестве глинистого компонента сырьевой смеси используется глина.

Основной компонент глины образован гидроалюмосиликатами. Химический состав глины может варьироваться от близкого к чистой глине, до содержащего значительное количество примесей в виде гидроксида железа, сульфида железа, песка, карбоната кальция и др. В качестве глинистого компонента сырьевой смеси используется глина.

Корректирующие ингредиенты

Если первичные компоненты, необходимые в цементной сырьевой смеси, не присутствуют в требуемом процентном соотношении, корректирующие материалы используются в качестве добавок. Например, для увеличения содержания SiO2 в качестве добавки используется песок, глина с высоким содержанием кремнезема и т.д. Аналогично, для увеличения содержания глинозема в сырьевой смеси используются бокситы или богатая глиноземом глина, а для увеличения содержания железного компонента в качестве добавок используются железная руда, пиритные огарки и т. д.

Вспомогательные компоненты

Здесь обсуждаются некоторые из наиболее важных вспомогательных компонентов, количество которых в цементе ограничено либо стандартными спецификациями, либо производственным опытом.

Оксид магния (MgO) 0-5%:

MgO соединяется с клинкерной фазой в количестве до 2% по весу, а сверх этого он появляется в виде свободного MgO (периклаз). Созревший кристаллический периклаз взаимодействует с водой с образованием Mg(OH)2, но эта реакция протекает медленно, в то время как другие реакции отверждения уже завершены. Поскольку Mg(OH)2 занимает больший объем, чем MgO, и образуется в том же месте, где находится частица периклаза, он может расщепить связку затвердевшего цементного теста, что приведет к трещинам расширения. Быстрое охлаждение клинкера (закалка) в охладителе помогает заморозить MgO в стеклообразной форме, которая остается такой, какая она есть, и не гидратируется, что создает проблемы с расширением в цементном тесте.

Щелочи:

Некоторое количество Na2O (оксид натрия) и K2O (оксид калия) входит в состав клинкерных примесей C3A, C4AF и C4AF. Большинство оставшихся остается водорастворимыми. Повышенный процент щелочей, особенно водорастворимых щелочей, отрицательно влияет на прочность (28 сут).

Чем он тоньше, тем более качественной считается продукция. Идеальным считается состав из крупных и мелких частиц, поскольку только тонкий помол требует слишком большого количества воды при замесе.

Чем он тоньше, тем более качественной считается продукция. Идеальным считается состав из крупных и мелких частиц, поскольку только тонкий помол требует слишком большого количества воды при замесе.

Доля этих материалов в общей массе клинкера составляет соответственно 75 и 25%.

Доля этих материалов в общей массе клинкера составляет соответственно 75 и 25%. Один из вариантов предполагает итоговое получение полусухого состава, имеющего влажностью до 18%, который производится с помощью сушки шихты, полученной по технологии мокрого производства. Другая методика основана на подготовке сухой смеси, которую впоследствии увлажняют до 14%, гранулируют, и в заключение отжигают полученную смесь.

Один из вариантов предполагает итоговое получение полусухого состава, имеющего влажностью до 18%, который производится с помощью сушки шихты, полученной по технологии мокрого производства. Другая методика основана на подготовке сухой смеси, которую впоследствии увлажняют до 14%, гранулируют, и в заключение отжигают полученную смесь.