Содержание

лучшие способы заделки стыков ж/б колец

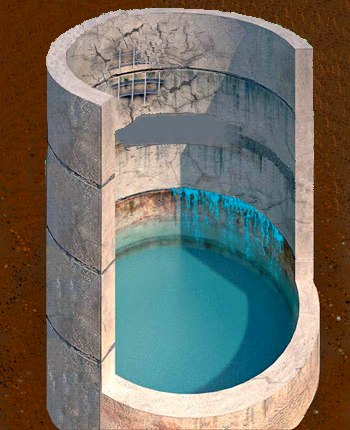

Течь в колодце способна серьезно повлиять на качественные характеристики питьевой воды. Через, казалось бы, небольшую прореху в бетонной шахте станут проникать бытовые стоки, разлитые на землю технические жидкости. Будет осыпаться песок из горизонтов, лежащих над водоносом, что негативно скажется на прозрачности. Неприятно, ведь верно?

Для восстановления целостности колодезного ствола потребуется быстро твердеющий состав, позволяющий оперативно устранить дефект в бетонном сооружении. Гидропломба для колодца навсегда избавит от течи, крупных и мелких трещин. Мы расскажем, как ее правильно подобрать.

У нас подробно описан процесс наложения ремонтного состава. Мы предлагаем рецепты для самостоятельного приготовления пломб. Информацию дополняют полезные схемы, фото и видео-руководства.

Содержание статьи:

- Виды пломб для гидротехнических сооружений

- Готовые гидроизоляционные пломбы

- Технология использования готовых составов

- Изготовление пломбы своими руками

- #1: Самодельная безнапорная пломба

- #2: Заделка для швов и мелких трещин

- Техника безопасности для работы в колодце

- Подбор оптимальной гидропломбы

- Выводы и полезное видео по теме

Виды пломб для гидротехнических сооружений

Ранее, до изобретения гидропломб в качестве заглушек для колодцев использовали деревянные доски, пеньковые и джутовые материалы. Существенным недостатком устаревших видов было быстрое расслаивание и загнивание, что приводило к ухудшению качественного состава и вкуса колодезной воды.

Существенным недостатком устаревших видов было быстрое расслаивание и загнивание, что приводило к ухудшению качественного состава и вкуса колодезной воды.

С изобретением гидропломбы устранять течи и эксплуатировать колодцы стало значительно проще. Современные производители строительных материалов предлагают готовые гидроизоляционные составы на основе полимерных материалов.

Применение гидропломбы позволяет в краткий срок устранить дефект подземной части сооружения, в числе которых не только колодцы, но и фундаменты, и опоры мостов

Однако многие владельцы колодцев и профессиональные ремонтные бригады предпочитают применять пломбы собственного изготовления, справедливо считая, что это приведёт к удешевлению ремонтных работ без потерь в качестве.

Гидропломбы делят на два типа:

- Напорные, быстрозастывающие смеси. Для их затвердевания необходимо от 10 до 60 секунд. Поверх такой пломбы накладывается специальный ремонтный состав, обладающий гидроизоляционными свойствами.

- Ненапорные, затвердевающие в течение 5-7 минут. Такие смеси применяют при проведении не аварийных работ, а профилактических, например плановой изоляции швов.

Подробнее о каждом варианте разберем дальше.

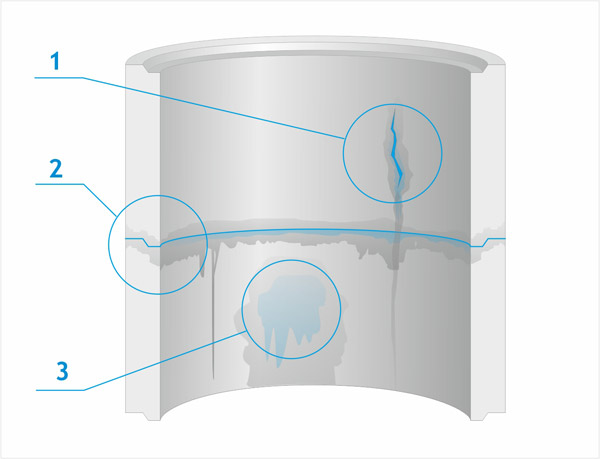

Если своевременно не устранить протечку и не произвести герметизацию швов, то грунтовые воды проникнут в колодец, изменяя качество воды в нём

Гидроизоляционные тампонажные материалы (гидропломбы) часто используют в экстренных случаях, когда от времени затвердевания зависит сколько воды выбежит или просочиться, таким образом от качества и правильности применения гидропломбы зависит величина и серьёзность ущерба, который удастся предотвратить.

Качественные гидропломбы способны устранять течи за 30 секунд, останавливая поток до 7 атмосфер!

Гидроизоляционные пломбы применяются в следующих случаях:

- для защиты питьевой воды в колодце от проникновения грунтовых вод

- заглушка прорывов воды в подвальных помещениях, штольнях, колодцах

- изоляции прорыва в местах соприкосновения пола, стен, между фундаментными блоками

- герметичная заделка швов и трещин в колодцах

- экспресс-ремонт трубопроводов.

В бетонных колодцах гидропломба служит не только для экстренного ремонта и устранения протечек, но и для предотвращения изменения качества воды в местах истончения, повышенной фильтрации.

Галерея изображений

Фото из

Потеря герметичности шва между кольцами

Течь в сборной конструкции

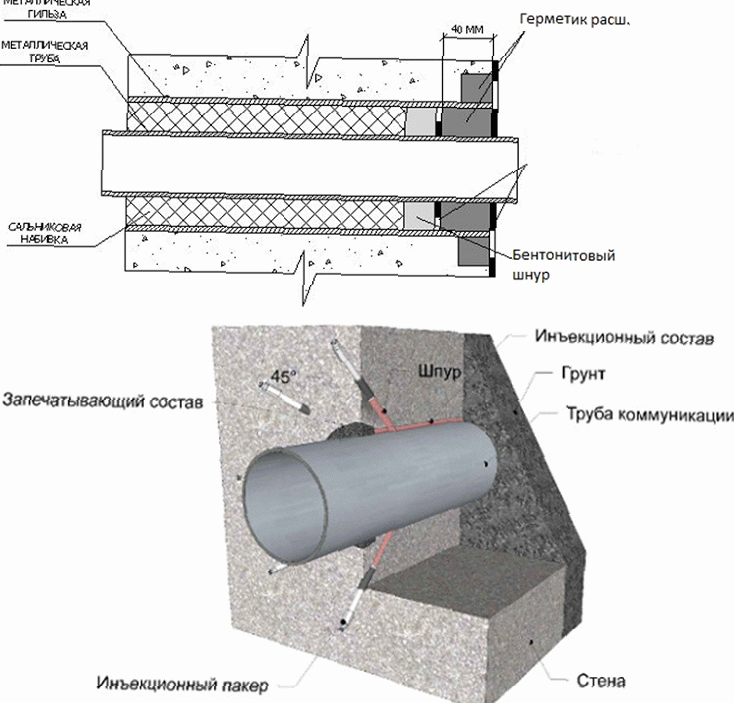

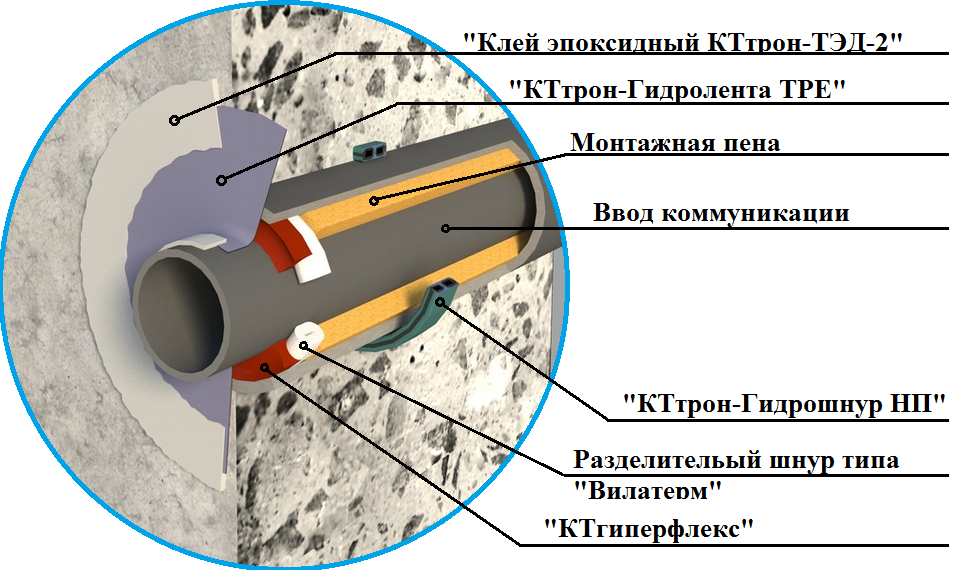

Гидропломба вокруг ввода трубы

Неверно пробуренное отверстие

Гидроизоляционные пломбы для колодцев должны соответствовать следующим требованиям:

- надёжно заделывать швы, трещины, создавая монолитное соединение;

- иметь устойчивость к растрескиванию, воздействию низких и высоких температур;

- не изменять качества воды;

- быстро схватываться;

- не подвергаться деформации, коррозии;

- быть простой в применении.

Практически все предлагаемые на сегодняшнем строительном рынке гидропломбы соответствуют вышеописанным требованиям.

Самодельные пломбы при соблюдении определенных правил, о которых расскажем ниже, также будут эффективны и позволят устранить течь или провести профилактические работы в колодце. В результате мероприятия по можно будет проводить значительно реже.

В результате мероприятия по можно будет проводить значительно реже.

Решив применить готовую гидропломбу промышленного производства, обязательно прочтите инструкцию завода-изготовителя и обратите внимание на срок годности.

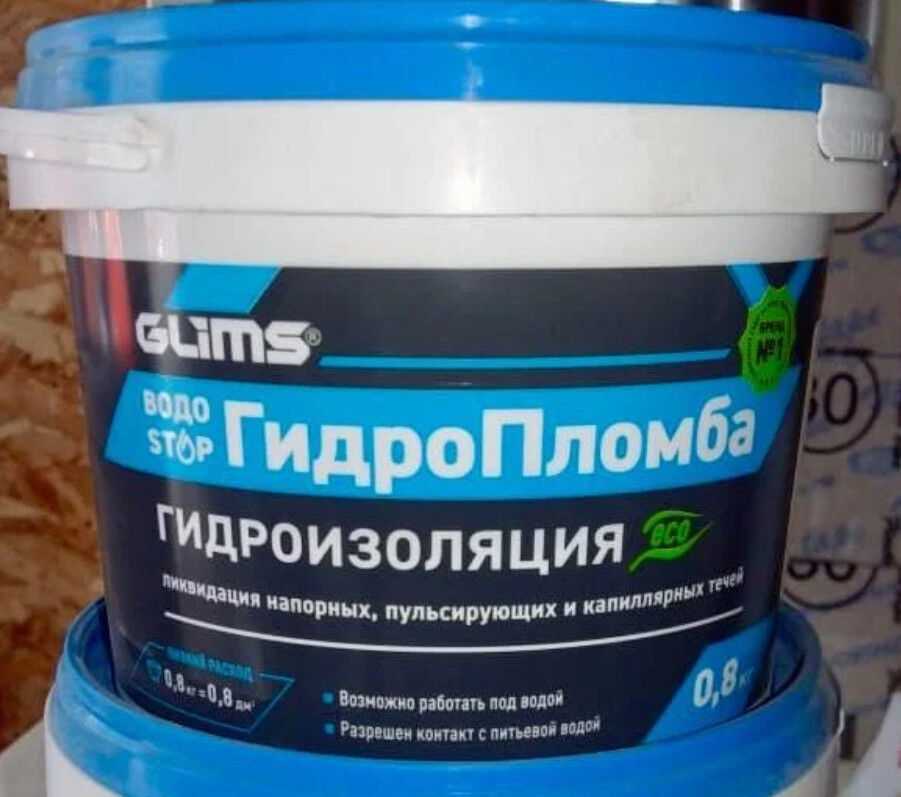

Готовые гидроизоляционные пломбы

Готовые гидропломбы для бетонных колодцев очень удобны: для использования такой пломбы достаточно развести раствор водой согласно инструкции производителя. Рассмотрим наиболее популярные гидроизоляционные пломбировочные смеси.

Использование готовых пломб позволяет быстро устранить аварийные протечки. В их состав входят активные компоненты, отвечающие за скорость схватывания (+)

Вариант #1: ватерплаг. В состав данной смеси входит мелкофракционный кварцевый песок, алюминиевый цемент, активные химические добавки, придающие составу пластичность и позволяющие быстро затвердевать. При помощи этого вида пломбы можно быстро устранить течь в течение 2-х минут.

Ватерплаг можно применять при температуре от +5 до +35 градусов. Его используют в в, подводной части мостовых переходов и подобных сооружений. Из недостатков этой гидропломбы можно выделить необходимость разведения тёплой водой +20-25 градусов, что в некоторых случаях не совсем удобно.

Его используют в в, подводной части мостовых переходов и подобных сооружений. Из недостатков этой гидропломбы можно выделить необходимость разведения тёплой водой +20-25 градусов, что в некоторых случаях не совсем удобно.

Вариант #2: пенеплаг. Выпускается в виде сухого порошка, который необходимо разбавлять в воде. Эта смесь предназначена для гидроизоляции бетонных колодцев, а также колодцев вымощенных кирпичом, натуральным или искусственным камнем. В основе гидропломбы — высокомарочный цемент, кварцевый песок и полимерные добавки.

Данная смесь способна остановить течь с напором более 5 атмосфер. Время затвердевания 40 секунд.

Вариант #3: пудер экс

Быстродействующая гидроизоляционная пломба, схватывание которой происходит через 10 секунд после нанесения. Такая пломба обладает отличными характеристиками: морозостойкость, устойчивость к агрессивным средам, простота применения.

К недостаткам этой смеси можно отнести высокую стоимость и невозможность работы при температуре ниже +5 градусов.

Состав, выпускаемый для оперативного устранения течи в подвале, колодце, крыше, стене, изготовлен на цементной основе. Поставляется в виде порошка, простого в затворении и нанесении

После применения любых химических средств для выполнения ремонтных операций, колодезную воду следует сдать на или лабораторию, аккредитованную на проведение указанного вида исследований. Изучение состава воды поможет выяснить, не остались ли в шахте источники загрязнения, не повлиял ли ремонтный материал на качественные характеристики.

Технология использования готовых составов

Готовые гидроизоляционные пломбы чаще всего применяют для заделки образовавшейся течи, когда вода, которая вытекает или просачивается способна нанести серьёзный ущерб.

Используя готовые гидропломбы, необходимо строго соблюдать технологию работ:

- Подготовка поверхности. На данном этапе при помощи перфоратора или молотка необходимо очистить поверхность колодца от отслоившегося бетона.

Однако сначала поверхность должна быть очищена от пыли, грязи, плесени.

Однако сначала поверхность должна быть очищена от пыли, грязи, плесени. - Расширение ремонтируемого участка. Необходимо расширение до 20-30 мм и углубление отверстия на 30-50 мм. Это делается для того, чтобы «освежить» края отверстия. При этом нужно стараться придать заделываемой трещине форму воронки. При заделке шва требуется произвести его зачистку и углубление на 5-10 мм. Для расширения лучше всего использовать широкий шпатель, обрабатывая место повреждения сверху вниз. Мелкие трещины и отверстия можно расширять в любом направлении, как удобно ремонтнику.

- Приготовление раствора. Раствор готовится не позднее, чем за 2 минуты до использования. Рекомендации по приготовлению, соотношение пропорций, оптимальная температура воды — всё это требуется изучить до приготовления гидроизоляционной смеси. Для разведения смеси используется чистая металлическая (не алюминиевая!) ёмкость.

- Заполнение трещины. Заполняем не более чем на 50-70%.

Это необходимо для того, чтобы расширяющийся в процессе затвердевания гидроизоляционный раствор не повредил стенки колодца.

Это необходимо для того, чтобы расширяющийся в процессе затвердевания гидроизоляционный раствор не повредил стенки колодца. - Стабилизация пломбы. Готовую пломбу прижимаем руками в течение 3-5 секунд до нескольких минут (указано в инструкции по применению).

- Уход. В зависимости от используемой смеси, может иметься необходимость периодически смачивать гидропломбу на протяжении 12-24 часов. Если инструкция это не предусматривает, то делать этого не нужно.

- Обработка пломбы гидроизоляционным составом. На этом этапе используется проникающий гидроизоляционный материал, который защитит бетонную стену колодца и установленную гидропломбу от дальнейшего разрушения. Из готовых гидроизоляционных смесей можно выбрать: «Осмосил», «Гидротекс». Наносить гидроизоляцию можно только после полного застывания пломбы, если иное не предусмотрено производителем.

При разведении раствора строго соблюдайте пропорции, указанные производителем. Не стоит экономить и стараться развести смесь пожиже или, стремясь повысить её эффективность, сделать её слишком густой. В обоих случаях гидроизоляционные свойства пломбы будут нарушены.

Не стоит экономить и стараться развести смесь пожиже или, стремясь повысить её эффективность, сделать её слишком густой. В обоих случаях гидроизоляционные свойства пломбы будут нарушены.

Монтаж гидропломбы должен осуществляться быстро,желательно делать это с помощником, который разведёт смесь, пока вы подготавливаете отверстие к заделке

Нередко попутно с заделкой трещин выявляются более серьезные повреждения, требующие капитального . Рекомендуем почитать информацию об их методах устранения.

Изготовление пломбы своими руками

Гидропломбы, изготовленные самостоятельно, имеют некоторые особенности. В качестве они несколько уступают готовым пломбам, произведённым промышленным методом.

К таким недостаткам можно отнести:

- нет гарантии инертности, т.е. «самоделка» может вступить в контакт с окружающей средой, изменяя при этом свои свойства;

- самодельная пломба твердеет значительно медленнее, чем образец промышленного производства;

- существует возможность распада пломбы и попадания её компонентов в воду.

Исходя из последнего пункта, мы не рекомендуем для создания «домашних» гидропломб использовать токсичные соединения!

К достоинствам самодельных пломб можно отнести низкую себестоимость и доступность, что особенно важно в экстренных случаях, когда под рукой нет промышленной пломбы.

#1: Самодельная безнапорная пломба

Для приготовления гидроизоляционной пломбы необходимы материалы: мелкозернистый, желательно просеянный песок, цемент марки не ниже М300. Пропорции — 2 части песка + 1 часть цемента. Непосредственно перед применением в состав добавляется вода.

Воду необходимо добавлять постепенно, постоянно размешивая. Консистенция должна быть густая, чтобы из смеси можно было легко сформовать шарик, который бы не растекался.

Пломба в крупную трещину вносится руками, в мелкую — втирается шпателем. После окончания ремонта участок колодца необходимо закрыть железной пластиной. Спустя 2-3 дня железо убирается, а пломба обрабатывается цементным раствором и покрывается гидроизоляцией.

Этот способ можно применять только для устранения безнапорных и слабонапорных течей. Под большим напором (свыше 3 атмосфер) такой самодельный состав быстро вымывается.

Для заделки глубокой трещины рекомендуется производить пломбировку в два слоя, при этом первая пломба (нижний слой) должна быть более густая, почти сухая, чем вторая

#2: Заделка для швов и мелких трещин

При всех своих недостатках самодельные гидропломбы отлично подходят для герметизации швов в бетонных колодцах. Они справляются с этой задачей «на отлично», позволяя при этом сэкономить значительную сумму на изделиях промышленного производства.

Являясь экологически чистыми и безопасными, самодельные гидропломбы из песка и высокомарочного цемента надёжно защищают колодезную воду от попадания грунтовых вод, примесей, грунта.

Для повышения эффективности гидроизоляции швов колодца в раствор песка и цемента можно добавить состав «жидкое стекло». Такая смесь сделает герметизацию более качественной и долговечной. Пропорции 1:1:1 (песок:цемент:жидкое стекло). Добавлять «жидкое стекло» необходимо за 1 минуту до герметизации, т.к. затвердевание состава происходит очень быстро!

Пропорции 1:1:1 (песок:цемент:жидкое стекло). Добавлять «жидкое стекло» необходимо за 1 минуту до герметизации, т.к. затвердевание состава происходит очень быстро!

Галерея изображений

Фото из

Шаг 1: Подготовка к наложению гидропломбы

Шаг 2: Приготовление гидропломбы по инструкции производителя

Шаг 3: Консистенция ремонтного раствора для бетона

Шаг 4: Нанесение ремонтного состава на места повреждения

Технология производства работ по заделке швов бетонного колодца выглядит следующим образом:

- Подготовка поверхности, которая заключается в удалении отслоившегося бетона, остатков старой герметизации.

- При необходимости обработка стенок колодца антибактериальным составом для удаления/предотвращения плесени.

- Очистка швов от пыли, загрязнений, старой гидроизоляции. Расширение шва на 5-10 мм путём штробирования. Используемые инструменты — перфоратор, молоток, штроборез.

- Приготовление гидроизоляционной смеси.

- Предварительное увлажнение швов.

Шов должен быть не мокрый, а именно увлажнённый. Оптимально использовать для этой процедуры ткань, впитывающую воду.

Шов должен быть не мокрый, а именно увлажнённый. Оптимально использовать для этой процедуры ткань, впитывающую воду. - Нанесение гидроизоляционной смеси при помощи шпателя. Заполнение трещины и замазка стыков.

- Нанесение проникающего гидроизолирующего раствора.

Как часто проводятся работы по гидроизоляции швов? Гидроизоляция швов бетонного колодца проводится в среднем 1 раз в 5 лет при условии, что колодец эксплуатируется правильно. Аварийная гидроизоляция проводится в случае появления течи, ухудшения качества колодезной воды, после резкого осушения.

Проводить гидроизоляционные работы лучше всего весной, после окончательного таяния снега, когда установится среднесуточная температура не ниже +5 градусов.

Осуществлять герметизацию необходимо, двигаясь снизу вверх, попутно осматривая стенки колодца, устраняя сколы и заделывая имеющиеся трещины и щели

Техника безопасности для работы в колодце

Работа по устранению течи или герметизации колодца относится к действиям повышенной опасности, поэтому необходимо строго выполнять требования техники безопасности.

На подготовительном этапе следует осторожно обращаться с отбойным молотком или перфоратором, которые применяются для очистки поверхности от отслоившегося бетона и сколов.

При замешивании гидропломбы необходимо защитить руки плотными резиновыми перчатками. Применяемый для нанесения гидропломбы инструмент нужно немедленно после окончания работ очистить от остатков гидроизоляционной смеси.

При использовании готовых гидропломб следите, чтобы состав не попал на открытые участки кожи. При разведении порошка старайтесь не вдыхать образующиеся пары, т.к. они могут навредить слизистой.

Подбор оптимальной гидропломбы

Гидроизоляционные пломбы промышленного или собственного производства — простой способ устранить напорную или безнапорную течь в колодце. Технология применения гидропломб очень простая, сделать гидроизоляцию бетонного колодца под силу даже неспециалисту.

При выборе способа устранения течи обратите внимание на её характеристики: напорные протечки мы рекомендуем устранять при помощи готовых гидропломб быстрого затвердевания.

Производить устранение не напорных течей, а также гидроизоляцию швов внутри колодца можно с использованием гидропломб, сделанных своими руками. Применение самодельных гидропломб возможно только в сухом колодце, т.к. имеющаяся вода вымоет раствор до его затвердевания.

В списке мероприятий по обслуживанию колодцев значится не только ремонт. Значительно чаще приходится проводить , методы и особенности выполнения которой подробно изложены в предложенной нами статье.

Выводы и полезное видео по теме

Ролик ознакомит с процедурой и технологическими этапами заделки швов в бетонном колодце:

Подробная видео-инструкция об устранении напорной течи с использованием гидропломбы Пенеплаг:

Грамотное изготовление собственноручных пломб и применение промышленных составов гарантирует отличный результат, избавит от протечек и щелей в железобетонном колодезном стволе.

Нам интересен ваш личный опыт по устранению протечек в бетонной колодезной шахте. Пишите, пожалуйста, комментарии в блоке, находящемся под представленной к ознакомлению статьей. Здесь же задавайте вопросы, делитесь полезными сведениями и фото процесса заделки трещин и слабых мест в стволе колодца.

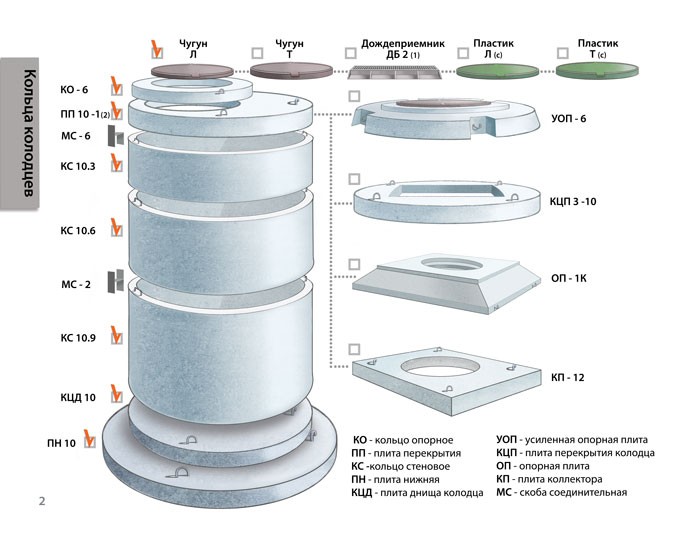

Как заделать швы в колодце из бетонных колец

Широко распространённые в нашей стране колодцы из железобетонных колец имеют один существенный недостаток. Отсутствие жёсткого сцепления между соседними элементами конструкции, неровные края и склонность бетона к растрескиванию выливаются в серьёзную проблему – проникновение в колодезный ствол грунтовых вод, так называемой верховодки. Чтобы предотвратить загрязнение источника, необходимо не только правильно герметизировать швы между кольцами, но и провести ревизию и ремонт дефектных участков.

Содержание

1 Причины протечек

2 Способы заделки швов в колодце из сборных бетонных модулей

2.

1 Заделка оштукатуриванием

1 Заделка оштукатуриванием2.2 Применение рулонной гидроизоляции

2.3 Использование битумной мастики

2.4 Герметизирующие вставки

3 Есть ли народная альтернатива дорогостоящим современным материалам

3.1 Видео: герметизация колодца самодельной гидропломбой

4 Особенности герметизации колодцев изнутри

4.1 Заделка стыков и трещин

4.2 Что делать при смещении колец

5 Пошаговая инструкция по заделке стыков и герметизации колодезной шахты

6 Как предотвратить смещение колодезных колец в дальнейшем

7 Видео: как заделать швы в колодце со сборной железобетонной шахтой

Причины протечек

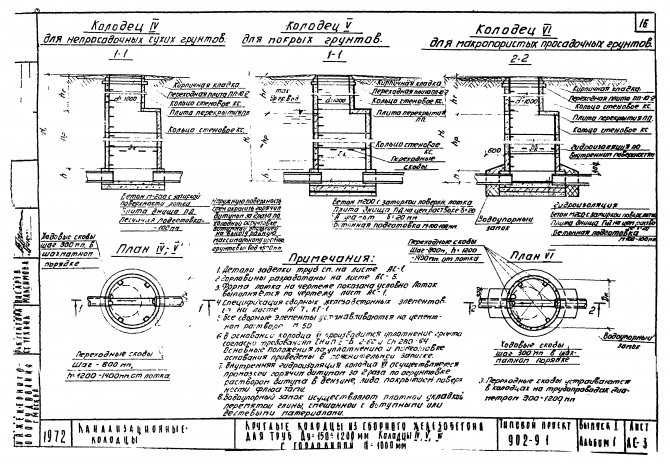

Технология строительства колодцев с шахтами из модульных железобетонных конструкций предполагает монтаж колец на песчано-цементный раствор. Заполняя все неровности стыка между верхним и нижним кольцом, строительная смесь должна создавать надёжный барьер на пути талой и грунтовой воды.

Вопреки расхожему мнению, герметизация строительным раствором из песка и цемента нужна также и для колодезных модулей с замковым соединением. Наличие последнего предотвращает смещение колец, однако не защищает стык от протекания.

Говоря о протечках между колодезными кольцами, чаще всего вспоминают об ухудшении качества питьевой воды, совершенно забывая про опасность постепенного разрушения колодезной шахты

Надо отметить, что столь примитивная гидроизоляция даёт положительный результат – шахта питьевого источника остаётся сухой. Тем не менее, отсутствие протечек в первые годы эксплуатации не является гарантией того, что эта идиллия будет продолжаться вечно.

Как правило, даже на устойчивых грунтах через 4-5 лет поверхность бетонного ствола покрывается мокрыми пятнами, которые в скором времени превращаются в грязные потёки и ручьи. Не следует винить себя или строителей в том, что работа была сделана неправильно. Чаще всего нарушение герметичности происходит по совершенно иным причинам:

- Простой строительный раствор не предназначен для эксплуатации в столь тяжёлых условиях.

Постоянная влажность, перепады температур и воздействие растворённых в воде солей способствуют его растрескиванию и разрушению.

Постоянная влажность, перепады температур и воздействие растворённых в воде солей способствуют его растрескиванию и разрушению. - Если колодец выкопан на участке с выраженными сезонными подвижками грунта, то его ствол подвергается регулярным механическим воздействиям. В итоге можно наблюдать не только трещины на стыках, но и взаимное смещение бетонных колец в горизонтальной плоскости.

- В северных регионах верхние кольца подвергаются воздействию сил морозного пучения. Из-за этого они могут не только сдвигаться по горизонтали, но и перемещаться вверх-вниз.

- Форс-мажорные обстоятельства, выраженные в смещении или проседании колец из-за появления плывуна.

- Некачественные материалы – в кольцах, сделанных с нарушением технологии, со временем могут появляться различные дефекты – сквозные трещины, выкрошенные участки и т. д.

О гидроизоляции колодца следует позаботиться еще на этапе его строительства — в дальнейшем это сбережёт немало времени и сил

Если же колодец сооружают с одновременной укладкой колец, то очень часто не выполняют даже простую герметизацию строительным раствором. И в этом и в других случаях понадобится проводить комплекс мероприятий по надёжной гидроизоляции стыков.

И в этом и в других случаях понадобится проводить комплекс мероприятий по надёжной гидроизоляции стыков.

Способы заделки швов в колодце из сборных бетонных модулей

Для заделки стыков между бетонными кольцами можно воспользоваться одним из перечисленных ниже способов:

- оштукатуривание;

- заделка рулонной гидроизоляцией;

- нанесение битумной мастики;

- заполнение щелей уплотнителями;

- применение полимерных вставок.

Выбор конкретного метода герметизации зависит от того, с каким колодцем предстоит иметь дело – строящимся или эксплуатируемым. Кроме того, придётся учитывать технологию строительства, особенности грунта, глубину источника питьевой воды и другие факторы.

| Гидроизоляция | Особенности | |||||

|---|---|---|---|---|---|---|

| Способ монтажа | Эффективность гидрозащиты | Безопасность | Долговечность | Особые требования | Цена | |

| Оштукатуривание | внутренний наружный | высокая | высокая | средняя | нет | средняя |

| Рулонная | наружный | средняя | низкая | высокая | требует дополнительной гидроизоляции | средняя |

| Битумная | наружный | средняя | низкая | высокая | требует дополнительной гидроизоляции | средняя |

| Уплотнительные материалы | внутренний наружный | низкая | средняя | низкая | требует дополнительной гидроизоляции | низкая |

| Полимерный вкладыш | внутренний | высокая | высокая | высокая | нет | высокая |

Следует заметить, что самые лучшие результаты дает комбинация нескольких способов гидроизоляции – только в этом случае можно рассчитывать на стопроцентный успех.

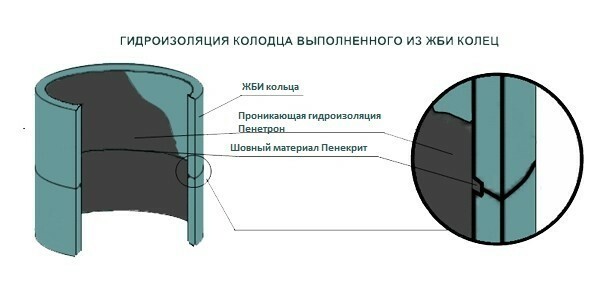

Заделка оштукатуриванием

Применение специальных штукатурных смесей является, пожалуй, самым распространённым методом гидроизоляции. Популярность заделки стыков при помощи штукатурки объясняется как простотой и доступностью, так и возможностью проводить работу изнутри и снаружи колодца. Герметизацию выполняют при помощи шпателей, которыми строительный раствор вдавливают в щели и трещины. Штукатурку наносят до тех пор, пока раствор полностью заполнит щель, после чего жидкую смесь разравнивают по поверхности стыка.

Заделка стыков штукатуркой является одним из самых простых и доступных способов герметизации, что делает этот способ очень популярным у домашних мастеров

В использовании обычного песчано-цементного раствора мало смысла – очень велика вероятность того, что со временем он растрескается и шов даст течь. Лучше всего не экономить и использовать специальные составы, именуемые гидропломбами.

Получить дополнительную информацию о применении гидропломб для герметизации стыков колодезных колец можно здесь: https://aqua-rmnt. com/vodosnab/kolod-skvaj/gidroplomba-dlya-kolodca.html

com/vodosnab/kolod-skvaj/gidroplomba-dlya-kolodca.html

Производители выпускают гидропломбы «на все случаи жизни» — при необходимости можно найти даже такой состав, который сможет мгновенно остановить течь с давлением до 7 атмосфер

Изготовленные на основе алюминиевого цемента, мелкофракционного песка и химически активных добавок, гидроустойчивые смеси имеют сниженное время схватывания и вдобавок обладают такими необходимыми свойствами, как морозоустойчивость, прочность и пластичность. С их помощью можно не только заделать сухой стык между кольцами, но и устранить протечки под давлением.

Предотвращая вопрос о конкретных марках гидропломб, для общих случаев можно порекомендовать такие материалы, как Penetron и Penecrete. Если же в срочном порядке предстоит устранять напорную течь, то выбирают Waterplug, Puder-Ex или Peneplug – они имеют минимальное время затвердевания и высокую адгезионную способность во влажной среде.

Гидропломба является высокотехнологичным быстротвердеющим составом, поэтому при её приготовлении следует строго соблюдать рекомендации производителя

Применение рулонной гидроизоляции

Как правило, наиболее сильному воздействию грунтовых вод подвергается участок колодезной шахты на глубине до 3 метров от поверхности. В этом случае место стыков можно защитить при помощи рубероида или другой рулонной гидроизоляции. Для этого вокруг колодца копают ров шириной около метра и на верхние кольца наплавляют или наклеивают слой гидроизоляции.

В этом случае место стыков можно защитить при помощи рубероида или другой рулонной гидроизоляции. Для этого вокруг колодца копают ров шириной около метра и на верхние кольца наплавляют или наклеивают слой гидроизоляции.

Внешняя гидроизоляция должна быть наплавляемой или установленной на слой клея — простым оборачиванием полиэтиленовой плёнкой здесь не обойтись

Для дополнительной защиты колодца от дождевой или талой воды котлован можно заполнить глиной. После тщательного уплотнения она будет выполнять роль гидравлического замка, препятствуя проникновению влаги к колодезному стволу.

Кроме рулонных материалов в продаже можно найти специальные герметизирующие полосы. В отличие от рубероида, их можно использовать для локализации трещин с внутренней стороны.

Самоклеящиеся герметизирующие полосы имеют высокую адгезию к бетонной поверхности и могут использоваться для гидроизоляции швов как снаружи, так и внутри колодцев

Использование битумной мастики

Для гидроизоляции жидким битумом кольца откапывают на необходимую высоту и тщательно очищают от грязи. После этого широкой кистью наносят растворенную в бензине смолу (гудрон). Поскольку тонкой плёнки битума для качественной гидроизоляции будет недостаточно, понадобится не менее трёх слоёв. Для лучшего схватывания с бетонной поверхностью, первую проходку делают смесью в пропорции 1 ч смолы к 4 ч бензина, а две других – в соотношении компонентов один к одному.

После этого широкой кистью наносят растворенную в бензине смолу (гудрон). Поскольку тонкой плёнки битума для качественной гидроизоляции будет недостаточно, понадобится не менее трёх слоёв. Для лучшего схватывания с бетонной поверхностью, первую проходку делают смесью в пропорции 1 ч смолы к 4 ч бензина, а две других – в соотношении компонентов один к одному.

Для герметизации колодца снаружи можно использовать как готовую резино-битумную мастику, так и сделанный своими руками гудрон

Следует отметить, что рулонную гидроизоляцию, как, собственно, и гудрон, невозможно отнести к экологичным материалам. По этой причине поверхность стыков с двух сторон предварительно защищают слоем влагостойкой штукатурки – она послужит дополнительной гарантией того, что в колодец не попадут опасные для здоровья вещества.

Перед тем как начать обмазку внешней части битумным составом, швы следует оштукатурить

Герметизирующие вставки

Бывают ситуации, когда железобетонные кольца изношены настолько, что их ремонт, как, впрочем, и герметизация стыков, не приносит желаемых результатов. В этом случае можно воспользоваться наиболее действенным способом – установить внутрь ствола пластиковые вкладыши.

В этом случае можно воспользоваться наиболее действенным способом – установить внутрь ствола пластиковые вкладыши.

При помощи пластикового вкладыша можно отремонтировать самый безнадёжный колодец

Такие вставки производятся из высокопрочных полимеров и в зависимости от диаметра имеют толщину стенки от 5 до 8 мм. На их внешней поверхности находится оребрение, благодаря которому цилиндрические вкладыши напоминают огромную гофротрубу.

Наружные спиральные кольца полимерных играют очень важную роль. Они позволяют увеличить жёсткость конструкции и дают возможность соединять пластиковые модули практически без зазоров – подобным способом можно получить цилиндрическую трубу любой высоты.

Герметизация колодца полимерной вставкой является сложным и дорогостоящим мероприятием, поэтому эту работу лучше доверить профессионалам

Промышленностью освоен выпуск герметизирующих вставок для бетонных колец любого диаметра, поэтому подобрать пластиковый цилиндр в колодец не составит труда. Вкладыши можно было бы назвать идеальным вариантом, если бы не одно но – этот вариант является самым дорогостоящим из всех рассмотренных.

Вкладыши можно было бы назвать идеальным вариантом, если бы не одно но – этот вариант является самым дорогостоящим из всех рассмотренных.

Размеры полимерных вкладышей соответствуют внутренним габаритам стандартных железобетонных колец

Есть ли народная альтернатива дорогостоящим современным материалам

Если требуются безотлагательные меры по устранению течи, а приведённые выше методы кажутся слишком трудоёмкими или дорогостоящими, то щели между кольцами можно попросту законопатить. Для заделки подходят как специальные резиновые или фибро-каучуковые полосы, так и пропитанные фиброрезиной льняное волокно, пеньковая или джутовая верёвка. Такие материалы не являются дефицитом – их легко можно найти в торговых точках, реализующих товары для гидроизоляции бассейнов. Герметизация уплотняющими вставками позволяет устранить щели шириной до сантиметра и является не более чем временной мерой. Будьте готовы к тому, что со временем стыки надо будет герметизировать более долговечными материалами.

При помощи подручных уплотняющих материалов можно не только быстро устранить течь, но и сэкономить дорогостоящий пломбировочный состав при герметизации широких швов

Конечно, в домашних условиях создать полноценную замену гидропломбам не удастся. Тем не менее, народные умельцы нашли выход из ситуации, добавляя в строительный раствор жидкое стекло. Поскольку подобный состав застывает меньше чем за минуту, то сначала в пропорции 1:1 смешивают песок с цементом. Одну часть щелочного раствора добавляют непосредственно перед нанесением герметизирующего состава на стык или трещину.

Видео: герметизация колодца самодельной гидропломбой

Особенности герметизации колодцев изнутри

Гидроизоляцию колодезного столба с внутренней стороны можно выполнить как при помощи тампонажных составов и материалов, так и воспользовавшись пластиковыми вставками. В последнем случае работу лучше поручить специалистам, а вот заделку швов штукатуркой вполне можно провести своими силами.

Первое, о чем следует позаботиться – это сооружение удобного и безопасного рабочего места. Не думайте, что использование в работе верёвочной лестницы является практичным и удобным вариантом – своё мнение вы поменяете уже на пятой минуте её использования. Чаще всего в этих целях используют небольшой щит, подвешенный на прочных канатах или стальных тросах. Такую «люльку» крепят к уложенной на оголовок колодца деревянной балке или швеллеру, а для её опускания используют мощную лебёдку. Как вы уже успели понять, без помощников обойтись не удастся. Кроме того, следует позаботиться о надёжной страховке – в её качестве можно использовать прочный канат, плотно обвязанный вокруг пояса и прикреплённый к опорной поперечине.

Гидроизоляцию верхних колец можно выполнить при помощи обычной лестницы, прикреплённой к оголовку колодца

При ремонте эксплуатируемого колодца следует откачать из него воду. Это позволит очистить дно от ила и при необходимости восстановить фильтрующий слой. Кроме этого, с внутренней поверхности ствола надо убрать многолетние наслоения грязи и плесени. Лучшего инструмента, чем мойка высокого давления, для этих целей не существует. После полной очистки бетонной поверхности вы сможете увидеть картину разрушений в деталях и принять решение о способах их устранения.

Лучшего инструмента, чем мойка высокого давления, для этих целей не существует. После полной очистки бетонной поверхности вы сможете увидеть картину разрушений в деталях и принять решение о способах их устранения.

Легко и быстро очистить внутреннюю поверхность бетонных колец можно при помощи мойки высокого давления

Заделка стыков и трещин

Для очистки проблемных мест и швов между кольцами используют металлическую щётку. Кроме всего прочего, она поможет получить шероховатое основание для улучшения адгезии с герметизирующим составом. После этого бетон смачивают водой и приступают к нанесению штукатурки. Трудностей здесь нет — рабочую смесь с силой вдавливают в стыки и растирают по поверхности.

Совершенно неважно, как будут заполняться трещины — шпателем или рукой. Главное, чтобы герметизирующий состав проник в щель как можно глубже

Сложность могут вызвать разве что мелкие трещины – затолкать раствор в узкие, нитевидные щели невозможно, а размазывание гидропломбы по поверхности особых результатов не даст. В этом случае трещину расширяют при помощи молотка и небольшого долота, стараясь получить щель с формой ласточкиного хвоста в сечении.

В этом случае трещину расширяют при помощи молотка и небольшого долота, стараясь получить щель с формой ласточкиного хвоста в сечении.

При заделке широких трещин и сквозных отверстий требуется много рабочего раствора, поэтому в целях экономии дорогостоящих покупных составов, можно немного схитрить. Для этого основную часть пломбы делают из густого песчано-цементного раствора или волокнисто-резинового тампонажа, заполняя заводской гидроизоляцией лишь внешнюю часть «заплаты» на глубину 1-2 см.

Больше всего сдвигу подвержены нижние и верхние кольца колодезного ствола

Что делать при смещении колец

Если сдвиг бетонных модулей колодезного ствола не превышает 1/3 толщины колец, то гидроизоляцию выполняют по приведённой выше методике. При значительном смещении ствол откапывают до уровня повреждённого участка и разбирают на составные части.

Возвращая снятые звенья обратно, их необходимо укладывать на слой цементного раствора и одновременно выравнивать по нижнему кольцу. После этого швы изнутри и снаружи заделывают специальным составом. К вопросу о том, как предотвратить возможное смещение колец в дальнейшем, мы ещё вернёмся.

После этого швы изнутри и снаружи заделывают специальным составом. К вопросу о том, как предотвратить возможное смещение колец в дальнейшем, мы ещё вернёмся.

Пошаговая инструкция по заделке стыков и герметизации колодезной шахты

Прежде чем приступать к герметизации колодца, следует подготовить такие инструменты:

- ёмкости для смешивания рабочих растворов;

- щётку по металлу;

- скребки для очищения поверхности или мойку высокого давления;

- шпатели;

- перфоратор или ударную дрель;

- широкую малярную кисть с жёсткой щетиной;

- молоток;

- тонкое долото.

Для ремонта колодца понадобятся самые простые инструменты, которые есть у любого хозяина

Работу следует выполнять последовательно – так вы не упустите ни одной детали. В каждом конкретном случае требуется принимать индивидуальные решения, поэтому общего алгоритма не существует. Тем не менее, представляем вашему вниманию максимально полную инструкцию по заделке колодезных швов. Мы постарались рассмотреть в ней самые важные моменты, чтобы вы имели полное представление о характере и порядке проведения ремонтных мероприятий.

Мы постарались рассмотреть в ней самые важные моменты, чтобы вы имели полное представление о характере и порядке проведения ремонтных мероприятий.

- Подготовительный этап. С действующего колодца снимают все функциональные и декоративные элементы, полностью обнажая оголовок. При необходимости колодезный ствол откапывают до третьего или четвёртого кольца, а воду откачивают при помощи электрического насоса. После этого устанавливают подъёмное оборудование и рабочую площадку.

- При помощи друзей или родственников опускаются в колодец. Воспользовавшись щётками, скребками и мойкой высокого давления, очищают поверхность ствола. Делать это лучше всего, продвигаясь сверху вниз. Одновременно тщательно осматривают каждое кольцо, оценивая фронт предстоящих работ и возможные затраты материала (не забываем о том, что «срок жизни» заводских гидропломб измеряется минутами).

- Опустившись на дно, не спешите очищать его от ила. Во-первых, при ремонтных работах донная часть так или иначе будет загрязняться мусором и падающим раствором, а во-вторых, это даст дополнительный приток воды.

- Очистив поверхность, приступают к герметизации стыка, который находится выше зеркала воды. Кольца, которые установлены ниже, герметизировать нет смысла — эта часть колодца находится в водоносном слое. Заделку выполняют участками по 10-20 см, причем вертикальные трещины следует штукатурить снизу вверх.

Заделка сухих трещин, как и тех, из которых вода поступает незначительными порциями, не вызывает трудностей. Сложности возникают с повреждениями, из которых струя бьёт под напором – герметизирующий состав тут же вымывается. В этом случае на расстоянии 25 см ниже места протечки выполняют 1-2 сверления диаметром 20-25 мм – они послужат для перенаправления потока. После того как основная трещина будет заделана, отверстия закупоривают деревянными колышками или прорезиненной паклей и герметизируют толстым слоем пломбирующего раствора.

- Для защиты внутренней поверхности колец от грибков и плесени, бетонную поверхность всплошную покрывают антисептиком.

Навскидку можно назвать достаточно неплохие средства Нортекс, Capatox или Ceresit CT-99.

Навскидку можно назвать достаточно неплохие средства Нортекс, Capatox или Ceresit CT-99. - После того как будет заделана последняя щель, опускаются на дно и проводят чистку донного фильтра. При необходимости фильтрующий слой восстанавливают.

Подробнее о том, как почистить колодец, можно узнать из этой статьи: https://aqua-rmnt.com/vodosnab/kolod-skvaj/chistka-kolodca-svoimi-rukami.html - Поднявшись наверх, приступают к герметизации внешней поверхности колодезной шахты. Для этого стенки покрывают двумя-тремя слоями битумной мастики (гудрона) или наклеивают (наплавляют) на них рулонную гидроизоляцию.

- Выкопанную траншею засыпают грунтом и утрамбовывают, обустраивая у самой поверхности гидрозамок из жирной глины. Толщина её слоя должна достигать точки максимального промерзания – это будет залогом сухой колодезной шахты в период весенних паводков.

- Возвращают на место и при необходимости ремонтируют внешнюю часть колодца и отделку.

К эксплуатации колодца приступают не сразу. Необходимо дождаться, пока он заполнится до нормального уровня и полностью откачать всю воду. Лишь после этого источник можно считать пригодным к эксплуатации.

Необходимо дождаться, пока он заполнится до нормального уровня и полностью откачать всю воду. Лишь после этого источник можно считать пригодным к эксплуатации.

Глиняная отсыпка должна обустраиваться по правилам, иначе толку от такого гидрозамка не будет

Как предотвратить смещение колодезных колец в дальнейшем

Со смещением нижних колец придётся смириться – откапывать ствол на такую глубину является чрезвычайно трудоёмкой и дорогостоящей задачей. Поскольку чаще всего сдвиг происходит из-за слабой почвы или плывуна, нет никакой гарантии, что после ремонта неприятность не повторится. Что касается верхних 2-3 колец, то их как раз следует вернуть на место в обязательном порядке – это позволит сделать качественную гидроизоляцию и тем самым избежать затопления шахты верховодкой.

Использование колодезных колец с фальцевыми замками позволяет предотвратить их смещение по горизонтали

Самое простое, что можно сделать для предотвращения горизонтального сдвига колодезных колец – это заменить их полыми железобетонными модулями с замковыми соединениями. Для тех, кого смущают дополнительные расходы, можно порекомендовать соединение соседних колец при помощи прочных металлических скоб или толстых стальных пластин. Для этого на расстоянии не менее 25 см от стыка сверлятся отверстия, в которые снаружи вбивается скоба. Торчащие внутрь края загибают и тщательно герметизируют. Если же используются пластины, то их устанавливают с двух сторон и фиксируют болтами диаметром не менее 12-14 мм.

Для тех, кого смущают дополнительные расходы, можно порекомендовать соединение соседних колец при помощи прочных металлических скоб или толстых стальных пластин. Для этого на расстоянии не менее 25 см от стыка сверлятся отверстия, в которые снаружи вбивается скоба. Торчащие внутрь края загибают и тщательно герметизируют. Если же используются пластины, то их устанавливают с двух сторон и фиксируют болтами диаметром не менее 12-14 мм.

Бетонные кольца можно соединить между собой металлическими скобами и прямыми или изогнутыми пластинами из толстой стальной полосы

Способ соединения колец при помощи металлического крепежа широко используют опытные мастера при копании колодцев. Скреплённые между собой бетонные модули намного лучше осаживаются вниз, поскольку нижние звенья тянут за собой верхние. Кроме того, снижается вероятность того, что находящиеся в водном горизонте кольца «уплывут» под воздействием плывуна.

На пучинистых грунтах трещины в стыках появляются из-за того, что почва старается вытолкнуть верхние кольца наверх, приподнимая их над другими звеньями колодезной шахты. В этом случае ствол разбирают на глубину ниже расчетной точки промерзания и цилиндрические модули меняют на конусные.

В этом случае ствол разбирают на глубину ниже расчетной точки промерзания и цилиндрические модули меняют на конусные.

Заводские или отлитые своими руками конусные кольца останутся на своём месте даже на самой пучинистой почве

Сборные конусные кольца найти практически невозможно, поэтому их придётся отливать своими руками. Наклон последних должен быть направлен внутрь конструкции и составлять от 10 до 15 градусов. Благодаря этому выталкивающие усилия меняют своё направление на обратное, прижимая верхний бетонный модуль к колодезному стволу.

Видео: как заделать швы в колодце со сборной железобетонной шахтой

Теперь вы знаете, чем можно заделать трещины между бетонными кольцами и как предотвратить их появление. Мы будем рады, если наши советы и рекомендации помогут сделать питьевую воду в вашем колодце вкуснее, чище и безопаснее для здоровья. Оставляйте отзывы о статье, делитесь собственными способами решения проблемы и задавайте вопросы. Наши эксперты окажут вам квалифицированную помощь в самый короткий срок.

Наши эксперты окажут вам квалифицированную помощь в самый короткий срок.

- Автор: Виктор Каплоухий

- Распечатать

Благодаря разносторонним увлечениям пишу на разные темы, но самые любимые — техника, технологии и строительство. Возможно потому, что знаю множество нюансов в этих областях не только теоретически, вследствие учебы в техническом университете и аспирантуре, но и с практической стороны, так как стараюсь все делать своими руками.

Оцените статью:

(55 голосов, среднее: 4.1 из 5)

Поделитесь с друзьями!

Серия Defining: основы цементирования скважин

Отраслевая статья

Опубликовано: 01.01.2012

Отраслевая статья

Опубликовано: 01. 01.2012

01.2012

Цементирование скважин состоит из двух основных операций – первичного цементирования и ремонтного цементирования. Первичное цементирование представляет собой процесс укладки цементного камня в затрубное пространство между обсадной колонной и пластом. Ремонтное цементирование происходит после первичного цементирования, когда инженеры закачивают цементы в стратегически важные места скважин для различных целей, включая ремонт скважин и ликвидацию скважин.

Базовая операция первичного цементирования с двумя пробками. После бурения интервала скважины на заданную глубину бурильную трубу извлекают и обсадную колонну опускают на забой скважины (верх). Нижняя часть обсадной колонны обычно снабжена защитным башмаком, а центраторы удерживают обсадную колонну по центру ствола скважины. Инженеры закачивают химические промывки и буферные жидкости внутрь обсадной колонны, тем самым вытесняя буровой раствор (в центре слева). Затем они вставляют донную пробку, а затем объем цементного раствора, достаточный для заполнения кольцевого пространства (в центре справа). Продолжающаяся закачка цементного раствора вытесняет буровой раствор из внутренней части обсадной трубы вверх по кольцевому пространству и из ствола скважины. Когда нижняя пробка приземляется на дно обсадной колонны, мембрана в пробке разрывается, открывая путь для поступления цементного раствора в затрубное пространство. Инженеры вставляют верхнюю пробку после цементного раствора, а затем за верхней пробкой следует вытесняющая жидкость (внизу слева). Нагнетание вытесняющей жидкости заставляет верхнюю пробку опускаться до тех пор, пока она не упрется в нижнюю пробку, тем самым изолируя внутреннюю часть обсадной колонны и кольцевое пространство и заполняя кольцевое пространство цементным раствором (внизу справа).

Затем они вставляют донную пробку, а затем объем цементного раствора, достаточный для заполнения кольцевого пространства (в центре справа). Продолжающаяся закачка цементного раствора вытесняет буровой раствор из внутренней части обсадной трубы вверх по кольцевому пространству и из ствола скважины. Когда нижняя пробка приземляется на дно обсадной колонны, мембрана в пробке разрывается, открывая путь для поступления цементного раствора в затрубное пространство. Инженеры вставляют верхнюю пробку после цементного раствора, а затем за верхней пробкой следует вытесняющая жидкость (внизу слева). Нагнетание вытесняющей жидкости заставляет верхнюю пробку опускаться до тех пор, пока она не упрется в нижнюю пробку, тем самым изолируя внутреннюю часть обсадной колонны и кольцевое пространство и заполняя кольцевое пространство цементным раствором (внизу справа).

Первичное цементирование является важной процедурой в процессе строительства скважины. Цементная оболочка обеспечивает гидравлическое уплотнение, которое обеспечивает изоляцию зон, предотвращая сообщение флюидов между продуктивными зонами в стволе скважины и блокируя выход флюидов на поверхность. Цементная оболочка также закрепляет и поддерживает обсадную колонну и защищает стальную обсадную трубу от коррозии, вызываемой пластовыми флюидами. Неспособность достичь этих целей может серьезно ограничить способность скважины полностью реализовать свой производственный потенциал.

Цементная оболочка также закрепляет и поддерживает обсадную колонну и защищает стальную обсадную трубу от коррозии, вызываемой пластовыми флюидами. Неспособность достичь этих целей может серьезно ограничить способность скважины полностью реализовать свой производственный потенциал.

В большинстве операций по первичному цементированию используется метод закладки цемента с двумя пробками (справа). После бурения интервала на заданную глубину буровая бригада извлекает бурильную трубу, оставляя скважину заполненной буровым раствором. Затем бригада опускает обсадную колонну на дно скважины. Нижний конец обсадной колонны защищен направляющим башмаком или башмаком флота . Оба башмака представляют собой конические, обычно пулевидные устройства, которые направляют обсадную трубу к центру отверстия, чтобы свести к минимуму контакт с шероховатыми краями или вымывами во время установки. Направляющий башмак отличается от поплавкового башмака отсутствием обратного клапана. Обратный клапан может предотвратить обратный поток или U-образный поток жидкости из кольцевого пространства в обсадную колонну. Вдоль критических секций обсадной колонны устанавливаются центраторы, чтобы предотвратить прилипание обсадной колонны при ее опускании в скважину. Кроме того, 9Центраторы 0014 удерживают обсадную трубу в центре ствола скважины, что способствует размещению равномерного цементного кольца в затрубном пространстве между обсадной трубой и стенкой скважины.

Обратный клапан может предотвратить обратный поток или U-образный поток жидкости из кольцевого пространства в обсадную колонну. Вдоль критических секций обсадной колонны устанавливаются центраторы, чтобы предотвратить прилипание обсадной колонны при ее опускании в скважину. Кроме того, 9Центраторы 0014 удерживают обсадную трубу в центре ствола скважины, что способствует размещению равномерного цементного кольца в затрубном пространстве между обсадной трубой и стенкой скважины.

При опускании обсадной колонны в скважину внутренняя часть обсадной колонны может заполниться буровым раствором. Целями операции первичного цементирования являются удаление бурового раствора из внутренней части обсадной колонны и ствола скважины, размещение цементного раствора в кольцевом пространстве и заполнение внутренней части обсадной колонны вытесняющей жидкостью, такой как буровой раствор, рассол или вода.

Цементные растворы и буровые растворы обычно химически несовместимы. Их смешение может привести к образованию загущенной или гелеобразной массы на границе раздела, которую будет трудно удалить из ствола скважины, что может помешать размещению однородной цементной оболочки по всему затрубному пространству. Поэтому инженеры используют химические и физические средства для поддержания разделения жидкости. Химические промывки и буферные жидкости могут закачиваться после бурового раствора и перед цементным раствором. Дополнительным преимуществом этих жидкостей является очистка поверхности обсадной колонны и пласта, что способствует хорошему сцеплению с цементом.

Поэтому инженеры используют химические и физические средства для поддержания разделения жидкости. Химические промывки и буферные жидкости могут закачиваться после бурового раствора и перед цементным раствором. Дополнительным преимуществом этих жидкостей является очистка поверхности обсадной колонны и пласта, что способствует хорошему сцеплению с цементом.

Грязесъемные заглушки представляют собой эластомерные устройства, которые обеспечивают физический барьер между жидкостями, перекачиваемыми внутри обсадной колонны. Нижняя пробка отделяет цементный раствор от бурового раствора, а верхняя пробка отделяет цементный раствор от вытесняющей жидкости. Нижняя пробка имеет мембрану, которая разрывается при попадании на дно обсадной колонны, создавая путь, по которому цементный раствор может течь в затрубное пространство. Верхняя заглушка не имеет мембраны; поэтому, когда он приземляется на верхнюю часть нижней пробки, гидравлическая связь между внутренней частью обсадной колонны и кольцевым пространством разрывается. После операции цементирования инженеры ждут, пока цемент затвердеет, схватится и наберет прочность, что называется ожиданием цемента (WOC). По истечении периода WOC, обычно менее 24 часов, могут начаться дополнительные операции бурения, перфорации или другие операции.

После операции цементирования инженеры ждут, пока цемент затвердеет, схватится и наберет прочность, что называется ожиданием цемента (WOC). По истечении периода WOC, обычно менее 24 часов, могут начаться дополнительные операции бурения, перфорации или другие операции.

Строительство скважин обычно состоит из установки нескольких обсадных колонн, каждая из которых требует первичной операции цементирования (рис. 2). По мере углубления скважины диаметр каждой обсадной колонны обычно меньше предыдущей.

Почти во всех операциях по цементированию скважин используется портландцемент, который состоит в основном из соединений безводного силиката кальция и алюмината кальция, которые гидратируются при добавлении к воде. Продукты гидратации, в основном гидраты силиката кальция, обеспечивают прочность и низкую проницаемость, необходимые для обеспечения изоляции зон.

Условия, которым подвергается портландцемент в скважине, значительно отличаются от условий окружающей среды на поверхности зданий, дорог и мостов. Скважинные цементы должны работать в широком диапазоне температур — от температуры ниже точки замерзания в зонах вечной мерзлоты до температур выше 400°C [752°F] в геотермальных скважинах. Следовательно, производители цемента выпускают специальные версии портландцемента для использования в скважинах. Кроме того, доступно более 100 добавок к цементу для регулирования характеристик цемента, что позволяет инженерам настраивать рецептуру цемента для конкретных скважинных условий. Основная цель состоит в том, чтобы разработать рецептуру цемента, который можно прокачивать в течение времени, достаточного для закладки в кольцевое пространство, который набирает прочность в течение нескольких часов после закачки и остается прочным в течение всего срока службы скважины.

Скважинные цементы должны работать в широком диапазоне температур — от температуры ниже точки замерзания в зонах вечной мерзлоты до температур выше 400°C [752°F] в геотермальных скважинах. Следовательно, производители цемента выпускают специальные версии портландцемента для использования в скважинах. Кроме того, доступно более 100 добавок к цементу для регулирования характеристик цемента, что позволяет инженерам настраивать рецептуру цемента для конкретных скважинных условий. Основная цель состоит в том, чтобы разработать рецептуру цемента, который можно прокачивать в течение времени, достаточного для закладки в кольцевое пространство, который набирает прочность в течение нескольких часов после закачки и остается прочным в течение всего срока службы скважины.

Добавки можно классифицировать в соответствии с выполняемыми ими функциями. Ускорители сокращают время схватывания цемента и увеличивают скорость набора прочности на сжатие. Замедлители схватывания замедляют время схватывания и продлевают время, в течение которого цементный раствор можно перекачивать. Наполнители снижают плотность цементного раствора, уменьшают количество цемента на единицу объема затвердевшего продукта или и то, и другое. Утяжелители повышают плотность цемента. F средства для контроля водоотдачи контролируют просачивание воды из тампонажного раствора в пористые образования, тем самым сохраняя проектные свойства тампонажного раствора. Реагенты для контроля поглощения циркуляции ограничивают поток всего цементного раствора из ствола скважины в слабые, трещиноватые или кавернозные пласты и помогают гарантировать, что цементный раствор сможет заполнить все кольцевое пространство. Диспергаторы снижают вязкость цементного раствора, что позволяет снизить давление закачки во время укладки. Специальные добавки включают пеногасители, волокна и гибкие частицы. Добавки в цемент являются активной областью исследований и разработок, и промышленность регулярно представляет новые и улучшенные продукты.

Наполнители снижают плотность цементного раствора, уменьшают количество цемента на единицу объема затвердевшего продукта или и то, и другое. Утяжелители повышают плотность цемента. F средства для контроля водоотдачи контролируют просачивание воды из тампонажного раствора в пористые образования, тем самым сохраняя проектные свойства тампонажного раствора. Реагенты для контроля поглощения циркуляции ограничивают поток всего цементного раствора из ствола скважины в слабые, трещиноватые или кавернозные пласты и помогают гарантировать, что цементный раствор сможет заполнить все кольцевое пространство. Диспергаторы снижают вязкость цементного раствора, что позволяет снизить давление закачки во время укладки. Специальные добавки включают пеногасители, волокна и гибкие частицы. Добавки в цемент являются активной областью исследований и разработок, и промышленность регулярно представляет новые и улучшенные продукты.

Типовая программа обсадных труб. Кожух кондуктора большого диаметра защищает неглубокие пласты от загрязнения буровым раствором и способствует предотвращению размывов рыхлого верхнего слоя грунта и отложений. Поверхностная обсадная колонна, вторая колонна, имеет меньший диаметр, поддерживает целостность скважины и предотвращает загрязнение неглубоких подземных вод углеводородами, подземными рассолами и буровыми растворами. Промежуточная обсадная колонна изолирует углеводородсодержащие зоны, зоны аномального давления, трещиноватости и зоны поглощения, обеспечивая контроль над скважиной по мере углубления скважины бурильщиками. Для достижения целевой продуктивной зоны может потребоваться несколько колонн промежуточной обсадной колонны. Эксплуатационная колонна, или хвостовик, является последним и самым маленьким трубчатым элементом в скважине. Он изолирует зоны выше и внутри продуктивной зоны и выдерживает все ожидаемые нагрузки в течение всего срока службы скважины.

Кожух кондуктора большого диаметра защищает неглубокие пласты от загрязнения буровым раствором и способствует предотвращению размывов рыхлого верхнего слоя грунта и отложений. Поверхностная обсадная колонна, вторая колонна, имеет меньший диаметр, поддерживает целостность скважины и предотвращает загрязнение неглубоких подземных вод углеводородами, подземными рассолами и буровыми растворами. Промежуточная обсадная колонна изолирует углеводородсодержащие зоны, зоны аномального давления, трещиноватости и зоны поглощения, обеспечивая контроль над скважиной по мере углубления скважины бурильщиками. Для достижения целевой продуктивной зоны может потребоваться несколько колонн промежуточной обсадной колонны. Эксплуатационная колонна, или хвостовик, является последним и самым маленьким трубчатым элементом в скважине. Он изолирует зоны выше и внутри продуктивной зоны и выдерживает все ожидаемые нагрузки в течение всего срока службы скважины.

После выполнения операции цементирования и затвердевания цемента инженеры часто проводят испытания, чтобы подтвердить, что целостность и характеристики цементного камня соответствуют заданным проектным критериям. Методы оценки цемента включают гидравлические испытания и различные методы каротажа скважин .

Методы оценки цемента включают гидравлические испытания и различные методы каротажа скважин .

Испытание под давлением является наиболее распространенным методом гидравлических испытаний. Обычно его проводят после каждой работы по цементированию поверхностной или промежуточной обсадной колонны. Сначала бурильщик выполняет опрессовку обсадной колонны, чтобы проверить механическую целостность колонны труб, а затем выбуривает башмак обсадной колонны. Затем бурильщик выполняет испытание на герметичность, увеличивая внутреннее давление в обсадной колонне до тех пор, пока оно не превысит давление, которое будет применяться на следующем этапе бурения. Если течи не обнаружено, цементная герметизация считается успешной.

Инженеры могут выбрать один из нескольких методов каротажа для оценки качества цемента за обсадной колонной. Бригада каротажа опускает измерительные приборы в скважину и строит полученные данные в зависимости от глубины. Замеры температуры помогают определить верхнюю часть цементной колонны в затрубном пространстве. Гидратация цемента представляет собой экзотермический процесс, повышающий температуру окружающей среды. Данные акустического и ультразвукового каротажа помогают инженерам анализировать границы раздела цемент/обсадная колонна и цемент/пласт. Эти инструменты предоставляют информацию о качестве цементной оболочки и о том, насколько хорошо цемент прилипает к обсадной колонне и к пласту.

Гидратация цемента представляет собой экзотермический процесс, повышающий температуру окружающей среды. Данные акустического и ультразвукового каротажа помогают инженерам анализировать границы раздела цемент/обсадная колонна и цемент/пласт. Эти инструменты предоставляют информацию о качестве цементной оболочки и о том, насколько хорошо цемент прилипает к обсадной колонне и к пласту.

Каротаж цементного камня представляет собой отраженную амплитуду акустического сигнала, передаваемого каротажным прибором внутри обсадной колонны. Прочность сцепления цемента с обсадной колонной прямо пропорциональна затуханию отраженного сигнала. Другой акустический каротаж представляет формы отраженных сигналов, обнаруженных приемником каротажного прибора, и дает качественное представление об обсадной колонне, цементном кольце и пласте. Ультразвуковые каротажные приборы излучают короткий ультразвуковой импульс, вызывая резонанс обсадной колонны. Инструмент измеряет резонансные эхо; когда за обсадной колонной находится твердый цемент, амплитуды эхосигналов затухают. Когда за обсадной колонной находится жидкость, эхо-сигналы имеют высокие амплитуды.

Когда за обсадной колонной находится жидкость, эхо-сигналы имеют высокие амплитуды.

Когда каротажные работы указывают на то, что цементные работы имеют дефекты, либо в виде плохого сцепления цемента, либо в виде сообщения между зонами, может быть выполнен метод восстановительного цементирования, известный как продавочное цементирование , чтобы установить зональную изоляцию. Цементировочная бригада перфорирует обсадную колонну в дефектном интервале и нагнетает или выдавливает цементный раствор через перфорацию в затрубное пространство для заполнения пустот. Кроме того, цементирование под давлением может быть эффективным методом устранения негерметичности обсадной колонны, вызванной коррозией или расколом обсадной колонны.

Когда продуктивный срок эксплуатации скважины подходит к концу, операторы обычно покидают скважину, выполняя тампонажное цементирование . Инженеры заполняют внутреннюю часть обсадной колонны цементом на разную глубину, тем самым предотвращая межзональное сообщение и миграцию жидкости в подземные источники пресной воды. Конечная цель – восстановить естественную целостность пластов, нарушенных бурением.

Конечная цель – восстановить естественную целостность пластов, нарушенных бурением.

Технологии цементирования скважин более 100 лет; однако химики и инженеры продолжают внедрять новые рецептуры, материалы и технологии для удовлетворения постоянно меняющихся потребностей энергетической отрасли. Например, долговечность изоляции зон во время и после продуктивного срока службы скважины является основной темой исследований и разработок. Современные цементные системы могут содержать гибкие частицы и волокна, которые позволяют затвердевшему цементу выдерживать серьезные механические нагрузки. Усовершенствованные самовосстанавливающиеся цементные системы содержат «умные» материалы, которые при разрушении цементного кольца набухают и восстанавливают изоляцию зон при контакте с водными или углеводородными пластовыми флюидами. Конечная цель этих технологий цементирования состоит в том, чтобы выдерживать суровые условия эксплуатации скважины и другие нарушения, которые могут возникнуть с течением времени, и сохранять изоляцию зон на неопределенный срок.

Oilfield Review Лето 2012: 24, вып. 2.

Copyright © 2012 Schlumberger.

Автор

Эрик Б. Нельсон, ответственный редактор

Публикация

Обзор нефтяного месторождения

Темы статей

Цементирование

Доступ к премиум-контенту

Зарегистрируйтесь бесплатно, чтобы получить доступ к техническим документам и новостям о технологиях с учетом ваших интересов.

Поделись

Как работает цементирование? | Ригзон

Частью процесса подготовки скважины к дальнейшему бурению, эксплуатации или ликвидации, цементирование скважины является процедура разработки и закачки цемента в ствол скважины.

Наземные цементировочные работы и оборудованиеИсточник: Schlumberger

Цементирование используется по разным причинам для защиты и герметизации ствола скважины. Чаще всего цементирование используется для того, чтобы навсегда перекрыть проникновение воды в скважину. Являясь частью процесса заканчивания перспективной эксплуатационной скважины, цементирование может использоваться для герметизации кольцевого пространства после спуска обсадной колонны в ствол скважины. Кроме того, цементирование используется для герметизации зоны потери циркуляции или области, где наблюдается снижение или отсутствие потока в скважине. В наклонно-направленном бурении цементирование используется для закупорки существующей скважины, чтобы запустить наклонно-направленную скважину из этой точки. Также цементирование применяют для тампонирования скважины с целью ее ликвидации.

Чаще всего цементирование используется для того, чтобы навсегда перекрыть проникновение воды в скважину. Являясь частью процесса заканчивания перспективной эксплуатационной скважины, цементирование может использоваться для герметизации кольцевого пространства после спуска обсадной колонны в ствол скважины. Кроме того, цементирование используется для герметизации зоны потери циркуляции или области, где наблюдается снижение или отсутствие потока в скважине. В наклонно-направленном бурении цементирование используется для закупорки существующей скважины, чтобы запустить наклонно-направленную скважину из этой точки. Также цементирование применяют для тампонирования скважины с целью ее ликвидации.

Цементирование выполняется, когда цементный раствор подается в скважину с помощью насосов, вытесняя буровые растворы, все еще находящиеся в скважине, и заменяя их цементом. Цементный раствор поступает на забой ствола скважины через обсадную трубу, которая в конечном итоге станет трубой, по которой углеводороды вытекают на поверхность. Оттуда он заполняет пространство между обсадной трубой и фактическим стволом скважины и затвердевает. Это создает уплотнение, так что посторонние материалы не могут попасть в поток скважины, а также постоянно фиксирует обсадную трубу на месте.

Оттуда он заполняет пространство между обсадной трубой и фактическим стволом скважины и затвердевает. Это создает уплотнение, так что посторонние материалы не могут попасть в поток скважины, а также постоянно фиксирует обсадную трубу на месте.

Подготовка цемента

При подготовке скважины к цементированию важно установить количество цемента, необходимого для работы. Это делается путем измерения диаметра скважины по ее глубине с помощью штангенциркуля. Используя как механические, так и звуковые средства, каротажные штангенциркули измеряют диаметр скважины одновременно в нескольких точках, чтобы учесть неравномерность диаметра ствола скважины и определить объем необсаженного ствола.

Кроме того, перед началом операций по цементированию необходимо обеспечить требуемые физические свойства цемента. Также определяется правильный затвердевший цемент, включая плотность и вязкость материала, перед фактической закачкой цемента в скважину.

Цементирование скважиныИсточник: MPG Petroleum

Специальные смесители, в том числе гидравлические струйные смесители, рециркуляционные смесители или смесители периодического действия, используются для смешивания сухого цемента с водой для получения влажного цемента, также известного как цементный раствор. Цемент, используемый в процессе цементирования скважин, представляет собой портландцемент, и он откалиброван с добавками для получения цемента одного из восьми различных классов API. Каждый используется для различных ситуаций.

Цемент, используемый в процессе цементирования скважин, представляет собой портландцемент, и он откалиброван с добавками для получения цемента одного из восьми различных классов API. Каждый используется для различных ситуаций.

Добавки могут включать ускорители, которые сокращают время схватывания, необходимое для цемента, а также замедлители, которые действуют наоборот и увеличивают время схватывания цемента. Чтобы уменьшить или увеличить плотность цемента, добавляют легкие и тяжелые добавки. Добавки могут быть добавлены для преобразования прочности цемента на сжатие, а также свойств текучести и скорости обезвоживания. Наполнители могут быть использованы для расширения цемента с целью снижения стоимости цементирования, а антипенные добавки могут быть добавлены для предотвращения пенообразования в скважине. Для перекрытия зон поглощения также добавляются перекрывающие материалы.

Цементирование скважины

После того, как обсадная труба или стальная труба спущены в скважину, к верхней части устья крепится Г-образная цементировочная головка для приема раствора от насосов. Две грязесъемные или цементировочные пробки, которые охватывают внутреннюю часть обсадной колонны и предотвращают перемешивание: нижняя пробка и верхняя пробка.

Две грязесъемные или цементировочные пробки, которые охватывают внутреннюю часть обсадной колонны и предотвращают перемешивание: нижняя пробка и верхняя пробка.

Предотвращая смешение буровых растворов с тампонажным раствором, в скважину вводят забойную пробку, а в скважину за ней закачивают цементный раствор. Затем донная пробка захватывается чуть выше забоя ствола скважины поплавковой муфтой, которая функционирует как односторонний клапан, позволяющий цементному раствору поступать в скважину.

Затем давление на цемент, закачиваемый в скважину, увеличивается до тех пор, пока диафрагма не разрушится в нижней пробке, что позволит раствору течь через нее вверх по внешней стороне обсадной колонны.

Нижняя и верхняя пробкиИсточник: Schlumberger

После того, как в скважину закачано необходимое количество цемента, в обсадную колонну закачивается верхняя пробка, которая продавливает оставшийся раствор через нижнюю пробку. Как только верхняя пробка достигает нижней пробки, насосы выключаются, и цементу дают затвердеть.

Однако сначала поверхность должна быть очищена от пыли, грязи, плесени.

Однако сначала поверхность должна быть очищена от пыли, грязи, плесени. Это необходимо для того, чтобы расширяющийся в процессе затвердевания гидроизоляционный раствор не повредил стенки колодца.

Это необходимо для того, чтобы расширяющийся в процессе затвердевания гидроизоляционный раствор не повредил стенки колодца.

Шов должен быть не мокрый, а именно увлажнённый. Оптимально использовать для этой процедуры ткань, впитывающую воду.

Шов должен быть не мокрый, а именно увлажнённый. Оптимально использовать для этой процедуры ткань, впитывающую воду. 1 Заделка оштукатуриванием

1 Заделка оштукатуриванием Постоянная влажность, перепады температур и воздействие растворённых в воде солей способствуют его растрескиванию и разрушению.

Постоянная влажность, перепады температур и воздействие растворённых в воде солей способствуют его растрескиванию и разрушению.

Навскидку можно назвать достаточно неплохие средства Нортекс, Capatox или Ceresit CT-99.

Навскидку можно назвать достаточно неплохие средства Нортекс, Capatox или Ceresit CT-99.