Содержание

особенности, график и от чего зависит?

Содержание

- 1 Процесс набора

- 1.1 Схватывание

- 1.2 Твердение

- 2 Особенности набора прочности

- 3 От чего зависит набор прочности?

- 4 График набора прочности

- 5 Вывод

Основная характеристика бетона, которая определила его широкое распространение — это высокая прочность. Материал набирает любую прочность в реальных условиях, так как есть много причин, которые способствуют недобору величины, соответствующей бетону определенной марки. Знание этих причин и их особенностей способствует формированию бетонных фундаментов, конструкций с максимальными эксплуатационными показателями.

Процесс набора

Физико-химические реакции гидратации создают новые монолитные соединения, которые придают материалу свойства искусственного камня. Новое качество формируется в течение многих суток (окончательно примерно через полгода) и в идеале прочностные свойства бетонной конструкции должны соответствовать бетону определенного класса и марки. По времени процесс вызревания камня имеет две последовательные стадии: начальная — схватывание, и завершающая — твердение. По его завершении бетон может нагружаться.

По времени процесс вызревания камня имеет две последовательные стадии: начальная — схватывание, и завершающая — твердение. По его завершении бетон может нагружаться.

Вернуться к оглавлению

Схватывание

Схема возможного расслоения бетонной смеси: а — в процессе транспортирования и уплотнения, б — после уплотнения; 1 — направление, по которому отжимается вода, 2 — вода, 3, 4 — мелкий и крупный заполнители.

Бетоном пользуются не сразу после затвердения, так как может потребоваться некоторое количество времени, чтобы довезти материал до объекта. Смесь должна оставаться подвижной, чему способствует механическое перемешивание раствора в миксере автосмесителя. Тиксотропия позволяет сохранить основные свойства смеси до ее заливки, откладывая старт начальной стадии созревания. Однако следует знать, что если время затянуть или температура поднимется, развивается необратимый процесс «сваривания» раствора, в результате которого занизятся его характеристики.

Длительность схватывания находится в зависимости от температуры воздуха — от 20 мин. до 20 часов. Наибольшая продолжительность данного процесса зимой при температурных значениях около 0 град. Заливка фундамента в этот период будет сопровождаться удлинением интервала начала схватывания от 6 до 10 часов, а сама стадия растянется на 15 – 20 ч.

Оптимально заливать бетон в форму при 20 градусах. Тогда при условии, что раствор затворен за час до заливки, схватывание начнется через один час и завершится через 60 мин. Жаркая погода способствует практически моментальному схватыванию раствора за 10 – 20 мин.

Вернуться к оглавлению

Твердение

Оптимальное течение гидратации при твердении раствора: температурный коридор от 18 до 20 град., влажность близкая к 100%. Отклонения от данных параметров в значительной степени изменяют скорость твердения камня. Полное вызревание бетона длиться несколько лет.

Вместе с тем на этой стадии скорость твердения закономерно изменяется со временем. К примеру, для бетона М300 к концу 3-го дня она достигает 50%, на 14–й день составляет до 90%, а на 28 день — 100%. Далее через три месяца прочность повышается еще на 20%, а через 3 года может стать на 100% больше, чем была к концу 28 суток после затворения.

К примеру, для бетона М300 к концу 3-го дня она достигает 50%, на 14–й день составляет до 90%, а на 28 день — 100%. Далее через три месяца прочность повышается еще на 20%, а через 3 года может стать на 100% больше, чем была к концу 28 суток после затворения.

Вернуться к оглавлению

Особенности набора прочности

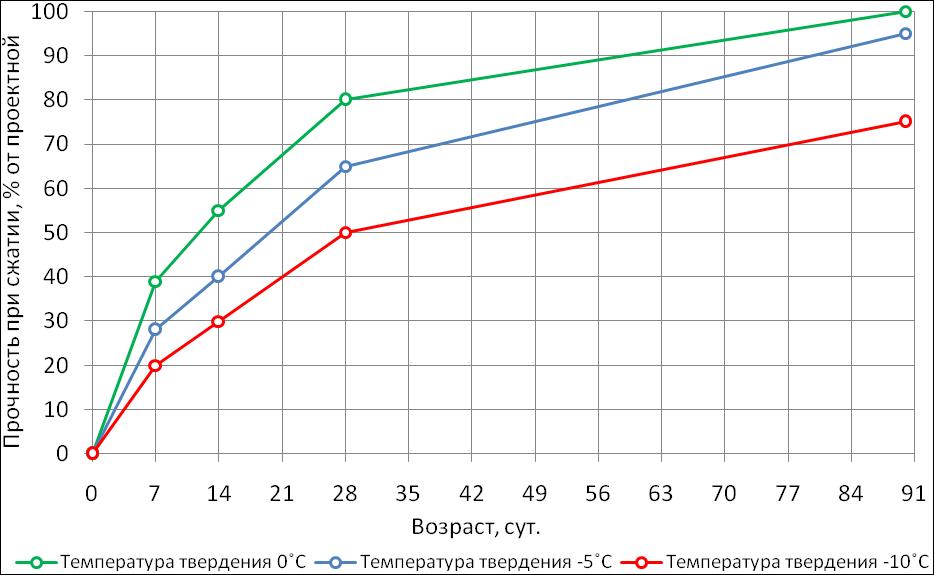

Снижение температурных показателей среды ведет к замедлению твердения. Нулевая отметка на термометре останавливает процесс из-за замерзания воды в камне (снижается качество бетона), а подъем значений снова его возобновляет. Смесь начинает высыхать при недостатке или отсутствии влаги, однако это может замедлить и остановить правильное твердение, что воспрепятствует набору заданного свойства бетоном. А вот автоклавное отвердение смесей значительно ускоряется при повышенных значениях температурно-влажностного режима: 80 – 90 град. и 100% влажности, что ведет к ускоренному росту прочностных показателей. За счет влаги в воздухе может сокращаться интервал набора прочности раствором, который уложен открыто.

Бетоны более высоких марок (состоят из большего количества цемента лучшего качества) твердеют и набирают прочность быстрее, поэтому обрабатывать их следует более оперативно. В интервале с 3-х по 10-е сутки после укладки нормативный набор прочности бетона обеспечивается близкими к идеальным условиями выдержки. В теплую погоду раствор укрывается влагоемкими материалами, через которые камень увлажняется круглосуточно 6 – 7 раз, и перекрывается плотной пленкой.

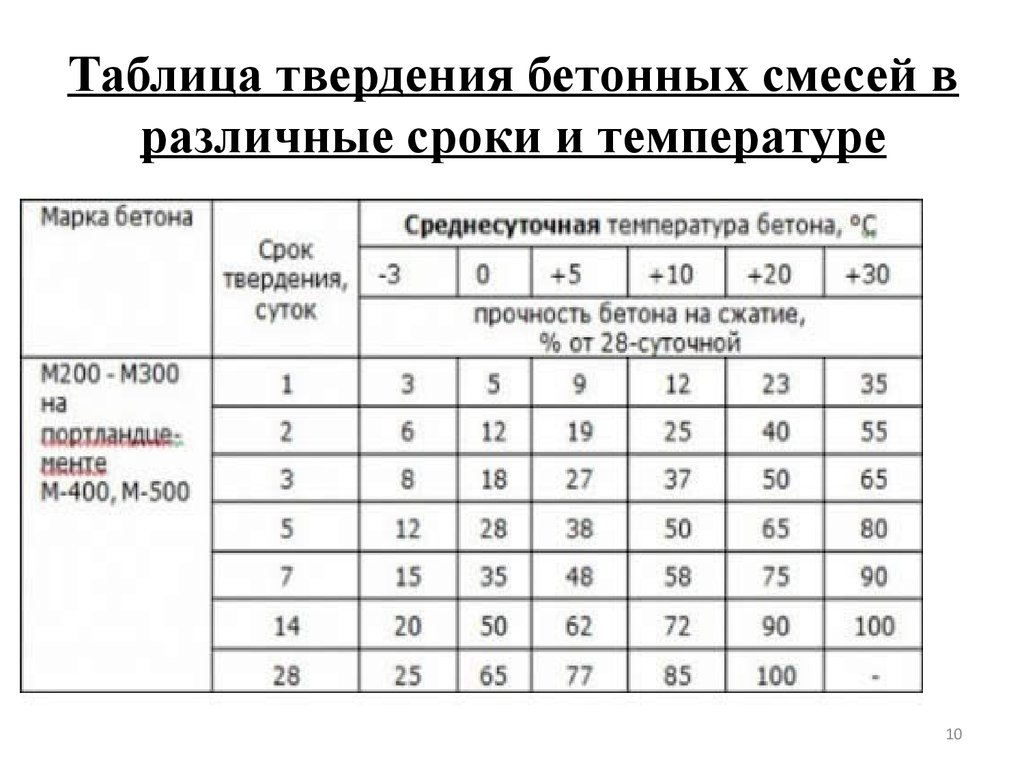

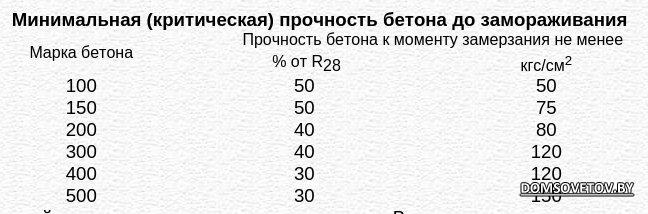

В солнечную погоду он укрывается от прямых лучей. Зимой бетон может искусственно прогреваться изнутри, утепляться, обогреваться тепловыми генераторами, чтобы предотвратить замерзание воды, и изолируется от осадков. Важным параметром для продолжения работ является нормативно-безопасный срок набора прочностных свойств. Таблица 1 показывает зависимость от марки бетона и среднесуточной температуры значений прочностных показателей бетонов через соответствующее количество суток.

Таблица 1

Нормативно-безопасным сроком созревания бетонов можно считать значение 50%, а безопасным — от 72% до 80% от марочного значения, что, к примеру, важно знать при работах на фундаменте.

Вернуться к оглавлению

От чего зависит набор прочности?

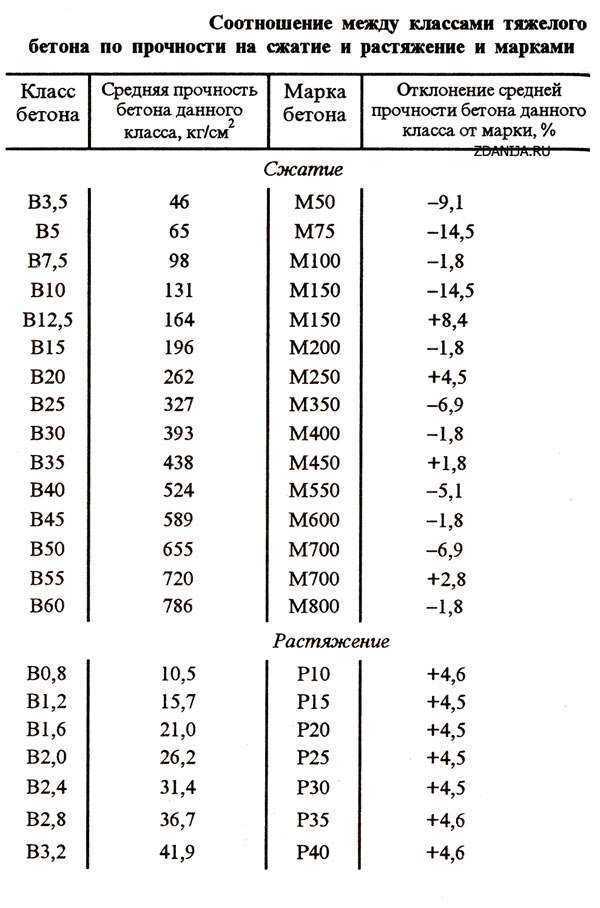

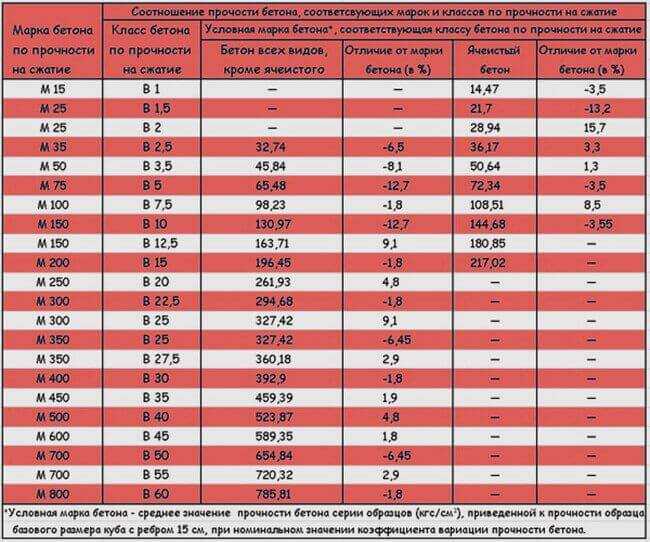

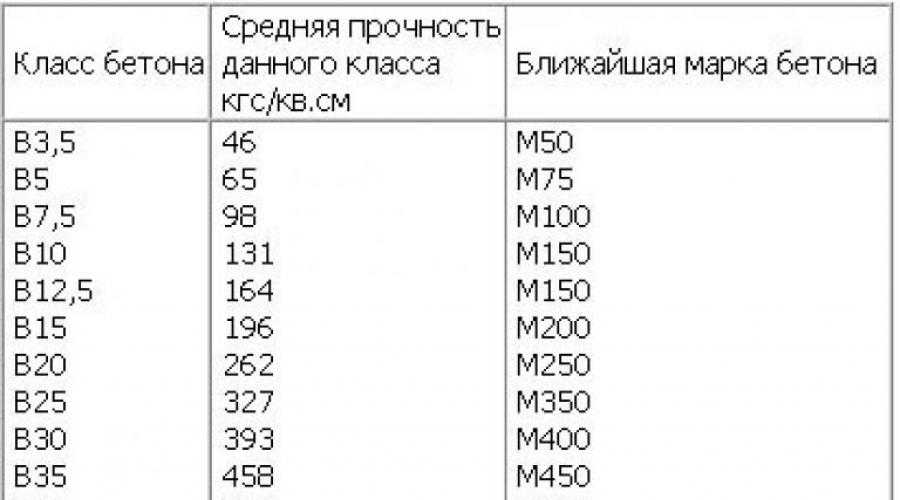

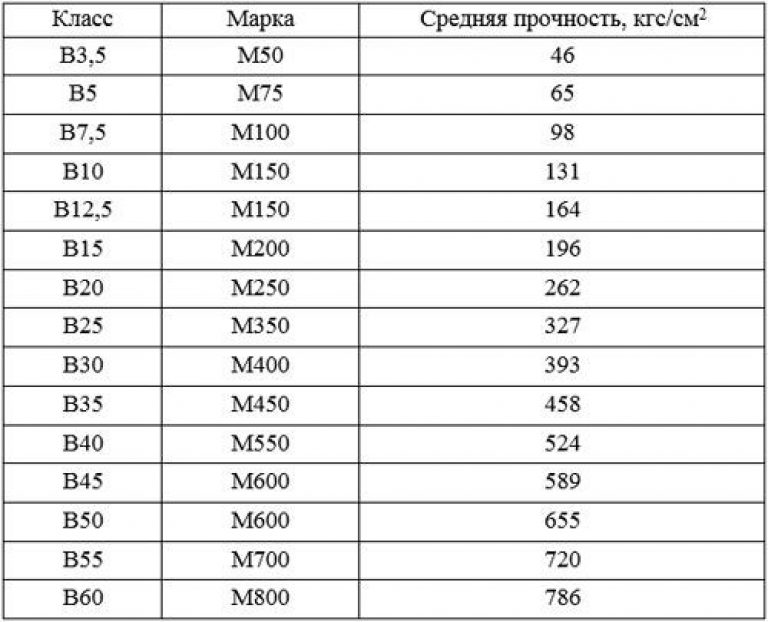

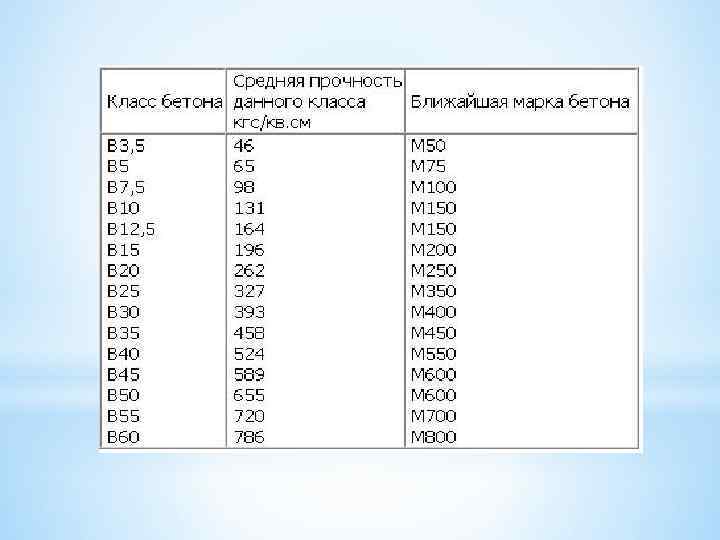

Факторы, которые управляют набором прочностных свойств камня, включают: сколько времени прошло после заливки, температурно-влажностный режим выдерживания, качество (активность) и марку цемента, соотношение воды и цемента в растворе, пропорции компонентов в смеси, способ уплотнения, технологию перемешивания, способ и скорость укладки, качество и регулярность увлажнения, наличие пластификаторов (добавок-ускорителей твердения) в смеси зимой и пр. Поднятие марки бетона зависит от увеличения доли и более высокой марки цемента в смеси, пропорций компонентов. Марка прямо влияет на набор прочности бетона. Для низких марок критическая прочность имеет большее значение. Таблица 2 отражает данную закономерность.

Таблица 2

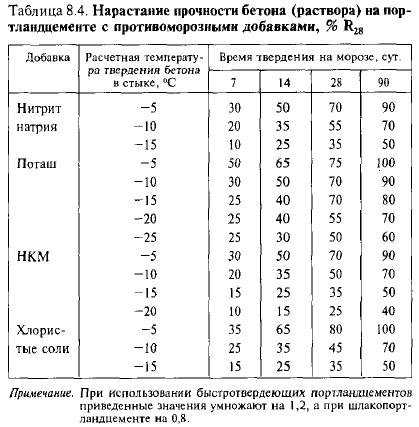

Поэтому прочностью фундамента из бетона высокой марки определяется надежность, долговечность конструкции здания. Камень в холодную погоду приобретает прочность благодаря собственному тепловыделению, но для нормализации графика формирования камня целесообразно применять соответствующие добавки, ускоряющие твердение и снижающие температуру остановки гидратации. С ними смесь набирает марочную прочность уже через 14 суток. Удачным решением также станет изменение составляющих в бетоне. К примеру, глиноземистый цемент набирает прочностные показатели даже в морозы, так как выделяет примерно в 7 раз больше собственного тепла по сравнению портландцементом.

С ними смесь набирает марочную прочность уже через 14 суток. Удачным решением также станет изменение составляющих в бетоне. К примеру, глиноземистый цемент набирает прочностные показатели даже в морозы, так как выделяет примерно в 7 раз больше собственного тепла по сравнению портландцементом.

В наборе этого свойства существенную роль играют форма и фракция зерен натуральных наполнителей. Их неправильная форма и повышенная шероховатость обеспечивают лучшие условия сцепления и качество бетона. Известно, что увеличение доли воды в бетонной смеси способно привести к расслоению массы материала. Следствием этого также становится то, что при относительном увеличении доли воды в растворе на 60% от оптимального значения (в/ц = 0,4) происходит недобор прочности на 50% от марочной. Однако при соотношении вода/цемент 1/4 период отвердения (упрочнения) сокращается в два раза.

Чтобы ускорить процесс и минимизировать выдержку бетона, целесообразно применять пескобетоны с низким соотношением вода/цемент. Неуплотненный бетонный раствор имеет шансы вызреть только до 50% от нормативной прочности даже при оптимальном соотношении вода/цемент. Вместе с тем ручное уплотнение способно повысить его прочность на 30 – 40%, а вибротрамбовка повышает прочность до нормативных 95 – 100%.

Неуплотненный бетонный раствор имеет шансы вызреть только до 50% от нормативной прочности даже при оптимальном соотношении вода/цемент. Вместе с тем ручное уплотнение способно повысить его прочность на 30 – 40%, а вибротрамбовка повышает прочность до нормативных 95 – 100%.

Вернуться к оглавлению

График набора прочности

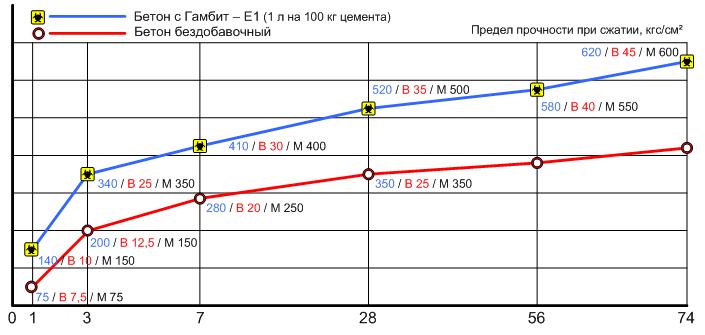

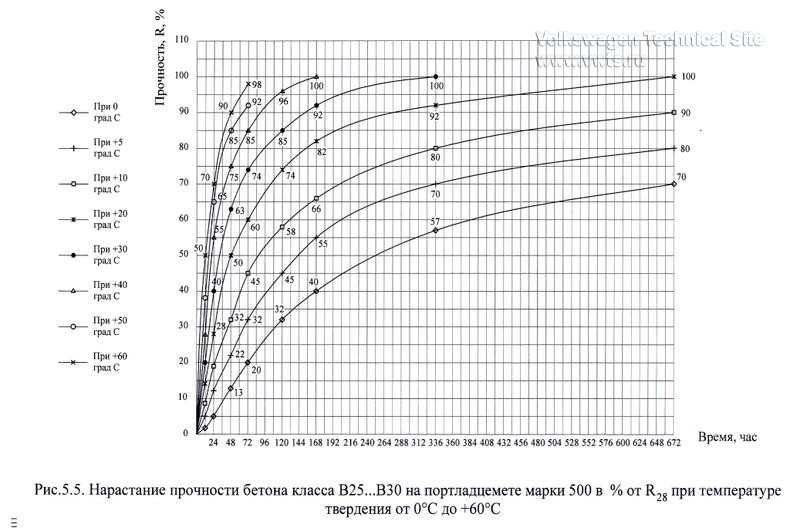

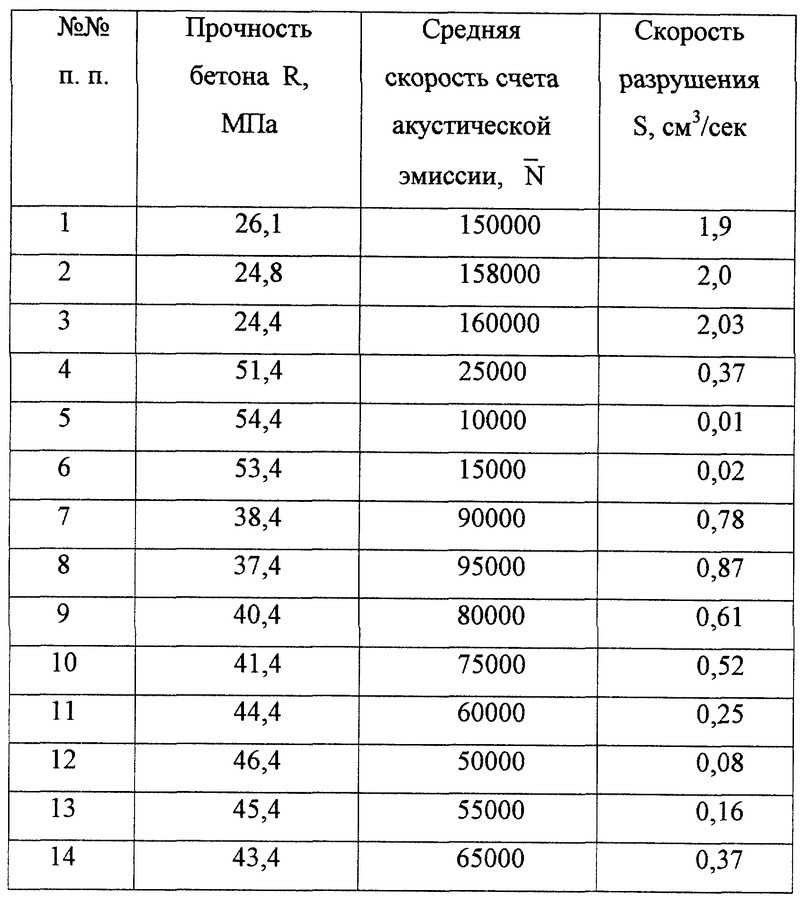

Важно знать график набора прочности бетона для прогнозирования последствий изменения температурных условий твердения, которые приводят к увеличению времени выдерживания.

График 1

График 1 показывает на примере бетона М400 через сколько суток смесь при фиксированных температурных значениях набирает определенный процент прочности (за сто процентов взят набор марочной прочности за 4 недели). Температурный режим 30 град. является оптимальным для набора нормативной прочности (97%) за 11 дней, а при показателе в 5 град. значение безопасной прочности не будет достигнуто камнем и за 14 дней. В такой ситуации следует разогревать, утеплять укладку. X7 см и восьмерки, а также образцы цементного теста нормальной густоты 3,16X3,16X3,16 см и восьмерки.

X7 см и восьмерки, а также образцы цементного теста нормальной густоты 3,16X3,16X3,16 см и восьмерки.

Опытные образцы были изготовлены на семи цементах различного минералогического и вещественного состава. Глиноземистый и шлакоглиноземистый (50% доменного шлака и 50% цемента) цементы были получены с Пашийского завода. Три портландцемента получены с Воскресенского, Вольского и Польского цементных заводов. Портландцементы Воскресенского и Польского заводов были марки 400, а Вольского — 250. В работе был использован и магнезиальный шлакопортландцемент Подольского завода, длительное время лежавший на стройке, активность которого снизилась до марки 150. Пуццолановый портландцемент марки 300 был доставлен с элеватора. Кстати, даже дизельный генератор 50 кВт часто крепят при помощи цемента.

В качестве заполнителей для бетона применялся речной песок с модулем крупности 2,35 и рядовой гравий крупностью до 25 мм. Пылевидных частиц в песке содержалось 1,5%, а в гравии—1,9%. Бетонные образцы изготовляли состава 1 :2,48 4,05 с осадкой конуса 3—4 см при расходе цемента 250 кг/м3. Материалы дозировались по массе и перемешивались в бетоносмесителе вместимостью 250 л в течение 2—3 мин.

Материалы дозировались по массе и перемешивались в бетоносмесителе вместимостью 250 л в течение 2—3 мин.

Бетонная смесь в металлические формы укладывалась при помощи вибрации па лабораторной площадке в течение 30 с.

Изготовленные образцы хранились 1 суток в формах при температуре 15—20° С, кроме образцов па пуццолановом портландцементе, которые извлекали из форм через 3 суток. После распалубки образцы были направлены на воздушное, воздушно-влажное и водное храпение. Кубики на сжатие испытывались в возрасте: 1, 3, 7, 28, 180 суток, а также 1, 3, 5, 10 и 12,5 года.

При воздушном хранении образцы находились в закрытой камере на стеллажах. Влажность воздуха колебалась от 60 до 80%. Воздушно-влажное хранение осуществлялось в камере нормального хранения, где влажность воздуха поддерживалась до 90—95%.

При водном хранении образцы помещали в железные глубокие противни. Температура в камерах летом составляла 18—22° С, а в холодное время года 12—15° С.

Следует отметить, что во избежание значительного влияния колебаний температуры на твердение образцов в раннем возрасте во всех случаях первые 28 суток в камерах поддерживали температуру в пределах 17— 20° С.

Графики нарастания прочности бетона на сжатие при нормальном, воздушном и водном хранении образцов. Из этих графиков видно, что бетон на глиноземистом и шлакоглиноземистом цементах при нормальном и воздушном хранении после годичного возраста несколько снизил свою прочность (но она все же оставалась выше марочной прочности), в то время как при водном хранении до 12,5 лет наблюдается некоторое повышение прочности. У бетона на портландцементах наблюдается непрерывный рост прочности в течение 12,5 лет. В возрасте 12,5 лет прочность бетона на портландцементах и на пуццолановом портландцементе превышала марочную в 1,6—1,9 раза; на Воскресенском портландцементе при воздушном хранении она была в 2,16 раза больше 28-суточной прочности бетона, твердевшего в нормальных условиях.

16 мая 2012

Изменение прочности бетона на сжатие во времени

🕑 Время чтения: 1 минута

Возраст бетонных конструкций во многом зависит от их прочности и долговечности. Понимание зависимости прочности бетона от времени помогает понять влияние нагрузки в более позднем возрасте.

Понимание зависимости прочности бетона от времени помогает понять влияние нагрузки в более позднем возрасте.

В этом разделе объясняется различное влияние на прочность бетона с возрастом.

Содержимое:

- Изменение прочности бетона во времени

- Скорость набора прочности во времени

- Коэффициенты, влияющие на длительную прочность на сжатие бетона

- 1. Водосвенное соотношение

- 2. Условия отверждения

- 3. Температура

- 4. Условия окружающей среды

Вариация бетона со временем

Согласно исследованиям и исследованиям, прочность бетона на сжатие будет увеличиваться с возрастом. Большинство исследований было проведено для изучения прочности бетона на 28-й день. Но на самом деле сила на 28-й день меньше по сравнению с долгосрочной силой, которую она может набрать с возрастом.

Изменение прочности бетона с возрастом можно изучать разными методами. На рисунке 1 ниже показано изменение прочности бетона в сухом и влажном состоянии. Этот график основан на исследовании, проведенном Байкофом и Сиглофом (1976).

На рисунке 1 ниже показано изменение прочности бетона в сухом и влажном состоянии. Этот график основан на исследовании, проведенном Байкофом и Сиглофом (1976).

Они обнаружили, что в сухих условиях через 1 год прочность бетона не увеличивается, как показано на рисунке 1. С другой стороны, прочность образцов, хранящихся во влажной среде (при 15°С), значительно повышается.

Рис.1: Изменение прочности бетона во времени

Рис.2: Изменение прочности бетона на сжатие во времени (Washa and Wendt (1989))

Процесс постоянной гидратации повысит прочность бетона. Если условия окружающей среды, которым подвергается бетон, облегчают гидратацию, прочность увеличивается с возрастом. Но эта скорость гидратации высока на ранних стадиях и замедляется позже.

Таким образом, прочность бетона на сжатие измеряется на 28-й день, после чего показатель прочности снижается. Прочность на сжатие, полученная в более позднем возрасте, проверяется с помощью неразрушающих испытаний.

Подробнее: Почему мы проверяем прочность бетона на сжатие через 28 дней?

В приведенной ниже таблице 1 показана скорость набора прочности с первого по 28-й день.

Таблица 1: Увеличение прочности бетона с возрастом

| Возраст | Полученная сила (%) |

| 1 день | 16% |

| 3 дня | 40% |

| 7 дней | 65% |

| 14 дней | 90% |

| 28 дней | 99% |

Надлежащие условия отверждения помогут предотвратить утечку влаги, которая будет способствовать реакциям набора прочности. На рисунке 3 ниже показано изменение прочности на сжатие с возрастом для различных условий отверждения.

Рис.3. Прочность на сжатие в зависимости от возраста для различных сред отверждения (Mamlouk & Zaniewski)

Факторы, влияющие на долговременную прочность бетона на сжатие

Достижение прочности бетона на сжатие в долгосрочной перспективе отличается от набора прочности в раннем возрасте. На долгосрочную прочность бетона на сжатие влияют следующие факторы:

На долгосрочную прочность бетона на сжатие влияют следующие факторы:

1. Водоцементное отношение

Адекватное водоцементное отношение необходимо для прохождения реакций гидратации в более позднем возрасте. Реакции гидратации улучшают прочность бетона на сжатие.

Недостаточное содержание воды оставит огромное количество пор до 28 дней, что увеличит вероятность ползучести и усадки со временем. Это отрицательно скажется на прочности бетона на сжатие.

Читайте также: Удобоукладываемость бетона — типы и влияние на прочность бетона

2. Условия отверждения

Надлежащие условия твердения – это своего рода подготовка бетона перед допуском к условиям эксплуатации. Степень отверждения бетона определяется исходя из ожидаемых условий воздействия на конструкции.

Правильно затвердевший и качественный бетон не подвергается воздействию экстремальных условий с возрастом. Таким образом, эффективное отверждение улучшает сжимаемость бетона.

Таким образом, эффективное отверждение улучшает сжимаемость бетона.

Читайте также: Отверждение цементного бетона – время и продолжительность

3. Температура

Исследования показали, что высокая температура ускоряет реакцию гидратации, но полученные продукты не будут однородными или хорошего качества. Это может оставить поры, которые влияют на прочность бетона.

4. Условия окружающей среды

Бетонная конструкция с возрастом подвергается воздействию условий окружающей среды, таких как дождь, замерзание и оттаивание, химические воздействия и т. д. Непроницаемый бетон может подвергаться проникновению влаги, частому замерзанию и оттаиванию, что приводит к образованию трещин в бетоне.

Химические воздействия могут вызывать коррозию арматуры, снижая предел текучести арматуры. Все это может повлиять на прочность бетона.

3.

Бетон представляет собой искусственный камень-конгломерат, состоящий в основном из портландцемента, В течение от первой недели до 10 дней отверждения важно, чтобы бетон не Бетон почти не имеет прочности на растяжение (обычно измеряется примерно от 10 до 15% его Типичные кривые напряжения-деформации для бетона различной прочности показаны на рис. 2. Большинство Поскольку бетон не имеет линейной части кривой напряжения-деформации, его трудно

где w — удельный вес (фунт-фут), f’c — прочность цилиндра (psi).

По мере отверждения бетон дает усадку, поскольку вода, не используемая для гидратации, постепенно испаряется Помимо деформаций, вызванных усадкой и термическим воздействием, бетон также деформируется 3.2 Пропорции смеси Компоненты бетона можно смешивать по весу или объему. Цель состоит в том, чтобы Как упоминалось ранее, низкое водоцементное отношение необходимо для достижения прочного Поскольку большие размеры заполнителя имеют относительно меньшую площадь поверхности (для цемента Хороший показатель содержания воды в смеси (и, следовательно, удобоукладываемость) может быть получен 3.3 Портландцемент Сырьем для портландцемента являются железная руда, известь, глинозем и кремнезем, которые

Тип I является наименее дорогим и используется для большинства бетонных конструкций. 3.4 Заполнители Мелкий заполнитель (песок) состоит из частиц, которые могут пройти через сито 3/8 дюйма; Обычный бетон изготавливается из песка и камней, но можно изготавливать легкий бетон. 3.5 Добавки Добавки – это химические вещества, которые добавляют в смесь для достижения специальных целей или для В климатических условиях, когда бетон будет подвергаться циклам замораживания-оттаивания, воздух Вещества, улучшающие обрабатываемость, включая реагенты, снижающие содержание воды, и пластификаторы, служащие для Замедлители схватывания используются для замедления схватывания бетона, когда необходимо разместить большие массы и Другие типы химических добавок доступны для широкого круга целей. Некоторые из 3.6 Код ACI Американский институт бетона (ACI), расположенный в Детройте, штат Мичиган, является организацией Происходят периодические обновления (1956, 1963, 1971, 1977, 1983 и 1989), и этот текст делает 3.7 Ссылки Boethius, A.

|

1 Свойства

1 Свойства Теоретически при хранении во влажном

Теоретически при хранении во влажном С практической точки зрения типичные значения находятся в

С практической точки зрения типичные значения находятся в Для бетонов до примерно 6000 фунтов на квадратный дюйм это может быть

Для бетонов до примерно 6000 фунтов на квадратный дюйм это может быть Бетон, как и все материалы, также претерпевает изменения объема из-за

Бетон, как и все материалы, также претерпевает изменения объема из-за

Иногда бетоны

Иногда бетоны )

) Тип

Тип

Пузырьки обеспечивают взаимосвязанные пути, так что вода рядом с

Пузырьки обеспечивают взаимосвязанные пути, так что вода рядом с Суперпластификаторы

Суперпластификаторы Наиболее известным ускорителем является хлорид кальция, который увеличивает температуру тела.

Наиболее известным ускорителем является хлорид кальция, который увеличивает температуру тела. Он производится Комитетом 318 Американского бетона.

Он производится Комитетом 318 Американского бетона. and Ward1-Perkins, J.B. (1970). этрусский и римский

and Ward1-Perkins, J.B. (1970). этрусский и римский