Содержание

Морозостойкость газобетона F100 — что это такое и какова морозостойкость газобетона YTONG

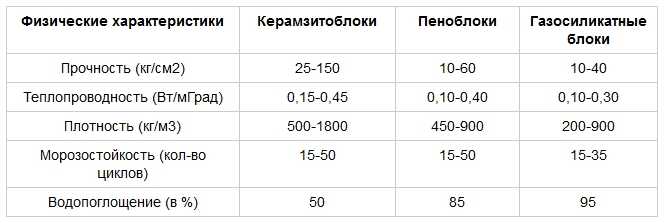

Важная характеристика любых каменных стеновых материалов – морозостойкость. Что это такое? Что даёт заказчику информация о высокой морозостойкости материала? Как обстоят дела с морозостойкостью у газобетона?

Фото: Виктор Борисов

Что такое морозостойкость?

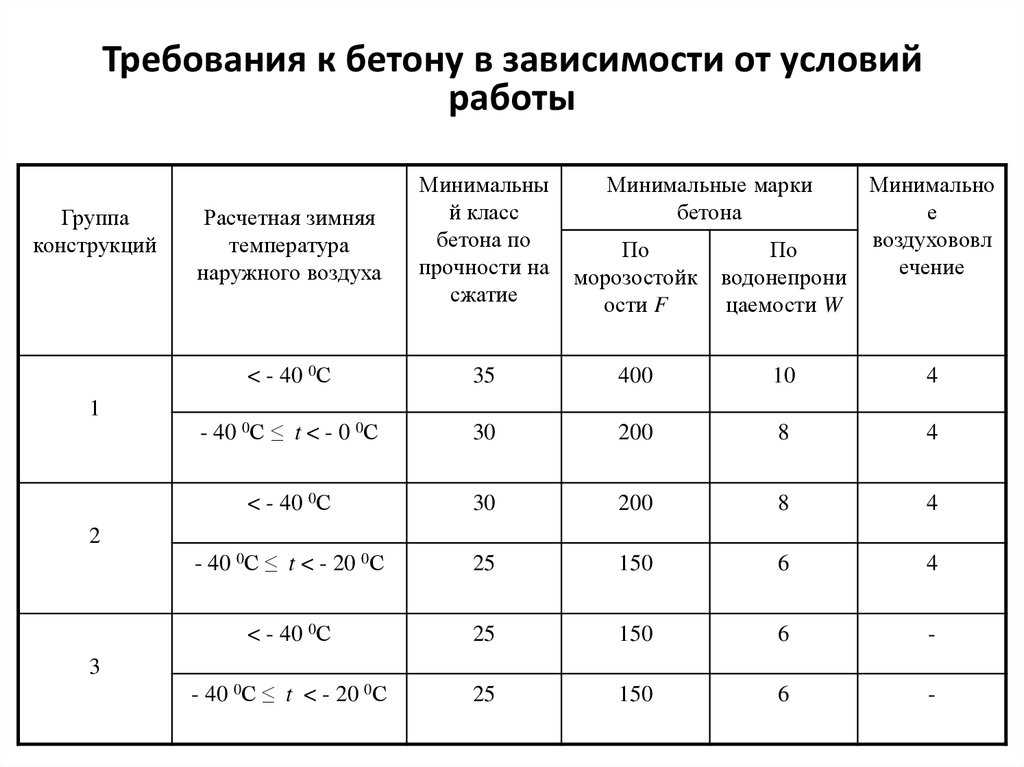

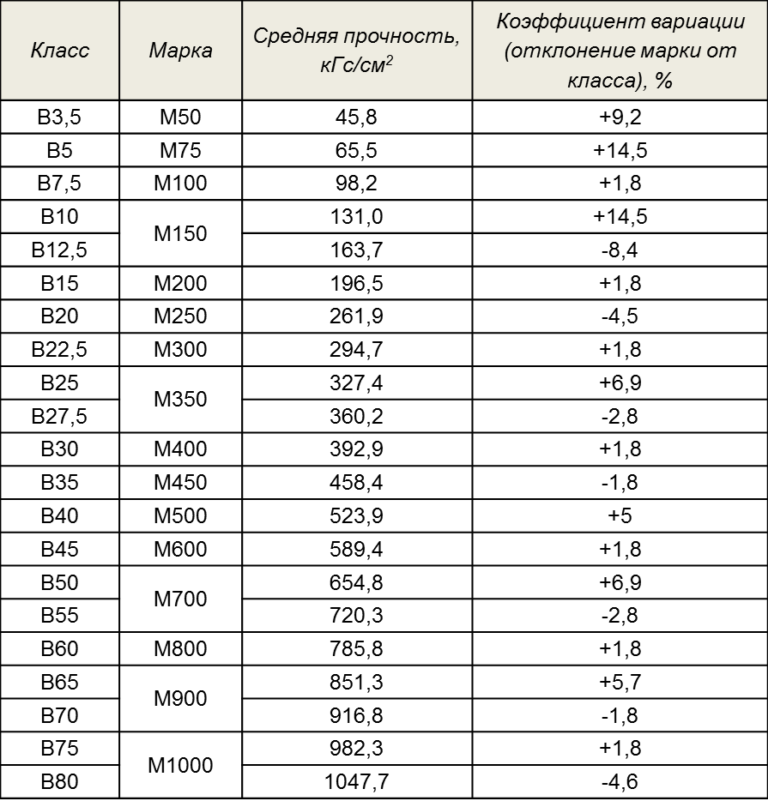

Общаясь с компаниями, которые занимаются продажей стройматериалов или строительством домов, вы услышите слова о долговечности того, что эти компании предлагают. Но чем измеряется долговечность? В случае любых каменных зданий (из газобетона, пенобетона, поризованной керамики, керамического кирпича и т.п.) она определяется прежде всего морозостойкостью стенового материала. Это прописано в СП 15.13330.2012 «Каменные и армокаменные конструкции». В таблице №1 указана прямая зависимость срока службы (измеряемого в годах) каменных наружных стен от значения морозостойкости кладочного материала. Чем больше это значение, тем дольше прослужит дом.

Морозостойкость – способность насыщенного влагой материала сохранять свои физико-механические свойства при многократных сменяющих друг друга циклах замораживания и оттаивания. Иными словами, пористый материал не должен разрушаться, когда вода, проникшая в его поры, расширяется при замерзании.

Число циклов замораживания-оттаивания, которое материал может выдержать без разрушений, – это и есть значение его морозостойкости, на основании которого материал относят к той или иной марке, обозначаемой буквой F: F15; F25; F35; F50; F75; F100. Согласно указанному СП*, кладочные материалы для наружных однослойных стен, имеющие марку F35 и выше, должны прослужить не менее 100 лет.

Методика испытания

Морозостойкость определяют экспериментальным путём, в лабораторных условиях. Методика испытания газобетонных блоков прописана в соответствующем ГОСТе**. Она достаточно сложная, расскажем о главных моментах:

- Образцы материала перед испытанием насыщают водой до влажности (35±2)% по массе.

Такая величина появилась неслучайно. 35% — это так называемая производственная влажность, то есть максимальная влажность газобетона, которая бывает только в самом начале «жизненного пути» блоков – на выходе из автоклава. В течение нескольких месяцев после изготовления блоки высыхают до 4-5% в зависимости от относительной влажности в регионе строительства. В процессе эксплуатации влажность может ненадолго увеличиваться на несколько процентов, но затем всегда возвращается к исходным 4-5%. То есть морозостойкость определяют в экстремальных для газобетона условиях.

Такая величина появилась неслучайно. 35% — это так называемая производственная влажность, то есть максимальная влажность газобетона, которая бывает только в самом начале «жизненного пути» блоков – на выходе из автоклава. В течение нескольких месяцев после изготовления блоки высыхают до 4-5% в зависимости от относительной влажности в регионе строительства. В процессе эксплуатации влажность может ненадолго увеличиваться на несколько процентов, но затем всегда возвращается к исходным 4-5%. То есть морозостойкость определяют в экстремальных для газобетона условиях. - Увлажненные образцы помещают на 4 часа в морозильную камеру с температурой минус 18±2°С. Затем из извлекают оттуда и помещают на 4 часа в камеру оттаивания с температурой 18±2°С. Это и есть один цикл. После определённого числа циклов (15, 25, 35, 50, 75, 100) у образцов проверяют прочность на сжатие, а также ищут признаки разрушения (шелушение, трещины, отколы и т.п.). По результатам проверок устанавливают марку по морозостойкости.

Какова морозостойкость газобетона?

Согласно сертификату соответствия, выданному на основании независимых испытаний, морозостойкость газобетонных блоков YTONG любой плотности – F100. Это очень высокий показатель для каменных стеновых материалов. Сколько это в годах эксплуатации? Точно сказать нельзя. Как мы уже отмечали, согласно указанному СП***, срок службы кладочных материалов с маркой всего лишь F35, – не менее 100 лет. А сколько прослужат материалы с более высокой маркой, норматив не уточняет. Считается, что 100 лет для строительной конструкции – вполне достаточно.

Фото: Pexels

Очевидно, что газобетон намного долговечнее, но испытания, способные определить точный срок его службы, просто не проводятся: 100 лет – срок, устраивающий и производителей, и проектировщиков, и покупателей. К тому же лабораторные исследования на марку F100 длятся около 4 месяцев, и проводить испытания на марку, например, F200 – слишком долго и затратно. Притом что практической пользы от этой информации не будет.

Газобетонные стены снаружи всегда отделывают, и если для этого используют облицовочный кирпич или другие материалы, защищающие стены от осадков, то срок службы ограждающей конструкции увеличится, так как она не будет переувлажняться.

Почему газобетон настолько морозостойкий?

Газобетон – пористый (ячеистый) материал, но его поры закрытые, поэтому он медленно насыщается водой, и объёмное содержание влаги в нём в процессе эксплуатации небольшое.

Марка F100 говорит о том, что большой запас по морозостойкости есть даже у сильно увлажнённых газобетонных стен, в том числе не закрытых отделкой. Как мы помним, испытаниям подвергают образцы, насыщенные влагой до 35%. А такая влажность характерна для блоков только в первые месяцы после производства.

Но возможны ли вообще ситуации, при которых стены намокнут настолько, что морозостойкость блоков критически снизится? Нет. Равновесная влажность газобетона составляет 4-5%. И даже если блоки в процессе эксплуатации впитают небольшое количество влаги, они затем отдадут её, вернувшись к равновесной влажности.

Фото: DOMIX

Несколько ухудшить морозостойкость можно только тогда, когда грубо нарушена технология сооружения дома из газобетона. Производители запрещают отделывать только что возведённую кладку из газобетона паронепроницаемыми (или менее паропроницаемымими в сравнении с газобетоном) материалами, которые «запирают» в стенах производственную влагу. Такую отделку можно делать либо в сочетании с вентиляционным зазором (между отделкой и стеной), либо спустя 2-6 месяцев после сооружения здания. Притом следует предусмотреть в помещениях дома приточно-вытяжную вентиляцию, а стены изнутри закрыть пароизоляцией. Например, виниловыми обоями, керамогранитной плиткой и пр. Если не соблюдать эти требования, то стены будут чрезмерно увлажняться, и, как следствие, срок их службы снизится. Однако критическим такое снижение назвать нельзя.

А вот пресловутая «точка росы», которой нередко пугают в интернете, никак не влияет на срок службы газобетона через циклы замораживания-оттаивания. Точка росы – температура, при которой водяной пар превращается в конденсат, воду. По-другому её называют плоскостью максимального увлажнения. При определённых условиях точка росы может возникнуть в толще газобетонной стены, но даже тогда не происходит накопления влаги (при соблюдении строительных норм на стадиях проектирования и строительства). То есть влаги недостаточно для того, чтобы хоть как-то повлиять на морозостойкость.

Точка росы – температура, при которой водяной пар превращается в конденсат, воду. По-другому её называют плоскостью максимального увлажнения. При определённых условиях точка росы может возникнуть в толще газобетонной стены, но даже тогда не происходит накопления влаги (при соблюдении строительных норм на стадиях проектирования и строительства). То есть влаги недостаточно для того, чтобы хоть как-то повлиять на морозостойкость.

Таким образом, согласно нормативным документам и независимым испытаниям, срок службы кладки из газобетонных блоков превышает 100 лет, независимо от того, закрыта она отделкой или нет.

Подробную информацию о строительстве дома из газобетона можно получить на бесплатных курсах YTONG

*СП 15.13330.2012 «Каменные и армокаменные конструкции»

**ГОСТ 31359-2007 «Бетоны ячеистые автоклавного твердения. Технические условия», обязательное приложение Б «Метод определения морозостойкости ячеистых бетонов».

***СП 15.13330. 2012 «Каменные и армокаменные конструкции»

2012 «Каменные и армокаменные конструкции»

Морозостойкость газобетона — АлтайСтройМаш

Газобетонные блоки ‒ это материал, стремительно набирающий популярность. Его ценят за отличные характеристики: хорошую теплоизоляцию, огнестойкость и морозостойкость.

Морозостойкость ‒ это способность газоблока переносить циклы замораживания и оттаивания без потери своих свойств. Морозоустойчивость газобетона – f100, а это значит, что он не боится быть замороженным и размороженным 100 раз. Получается, это 100 лет служения и сохранения качеств.

Как определяют морозостойкость газобетона?

Наш метод – эксперимент. Создаются условия, максимально приближенные к реальному процессу перепада температур:

- Блок погружают в воду комнатной температуры (не ниже 20 °С) на 2ое суток

- Затем материал перемещают в морозилку и держат там 4 часа при температуре от -17°С до -25°С

- Через 4 часа образец возвращают в воду комнатной температуры. Его оставляют там до полного оттаивания, то есть примерно на 2 часа.

- Дальше блок снова возвращают в морозильную камеру.

Такой цикл повторяют до 100 раз, периодически совершая проверки. После 15, 25, 50 и 100 цикла газоблок сжимают, чтобы проверить его физико-механические свойства.

Какова морозостойкость газобетона?

Благодаря пористой структуре, газобетонные блоки не разрываются на части при заморозке воды.

Газоблок может пережить до 100 смен циклов, его морозостойкость варьируется от f15 до f100.

Почему такой разброс? Всё зависит от марки. У D200 и D1200 будет разная степень пористости, а мы помним, что структура материала определяет его морозостойкость.

Также многое зависит от состава газобетона и технологии его производства. Ответственные производители используют новые технологии, качественное оборудование. И морозостойкость таких блоков выше, чем у тех, которые изготовлены в гараже.

Многие производители экономят время и останавливают эксперименты на 50ом цикле и записывают в характеристике f50, хотя газоблоки могут выдержать больше.

Доказательства морозостойкости газобетонных блоков

Лучший учитель – это история. Если посмотреть на первые здания, построенные из газобетона, то можно увидеть, что они сохранились в своём первоначальном виде. В Швейцарии дома из газоблоков были построены ещё в далеком 1929 году, но отлично выдержали испытание временем и до сих пор находятся в эксплуатации.

Как сделать газобетон ещё более долговечным?

Основная причина разрушения материала – это воздействие воды, которая при замерзании расширяется и давит на стенки блока. Соответственно, можно минимизировать проникновение воды в блок, и тогда газобетонные блоки прослужат ещё дольше.

Что конкретно можно сделать?

- Облицовка.

- Вентиляция фасада и стен.

- Качественная гидроизоляция.

- Использование гидрофобизатора.

Если подойти системно к строительству дома, то он прослужит вам и вашим наследникам долгие годы! А газобетон – хороший и долговечный материал.

«АлтайСтройМаш» — это производитель оборудования для газоблоков. Мы на рынке уже 19 лет и доказали свою надежность. Среди наших клиентов не только изготовители из России, но и из Кипра, Казахстана, Узбекистана и других стран СНГ. Подробнее с оборудованием можно ознакомиться в каталоге. Начать бизнес с нами – легко!

О БЕТОН | Система с двойными стенками

— Запатентованная система

— Машины LGSF нового поколения

Конечно, мы запатентовали нашу систему с использованием различных типов легкого бетона: газобетона, пенобетона, полистиролбетона и других. Но мы отдаем предпочтение полистиролбетону.

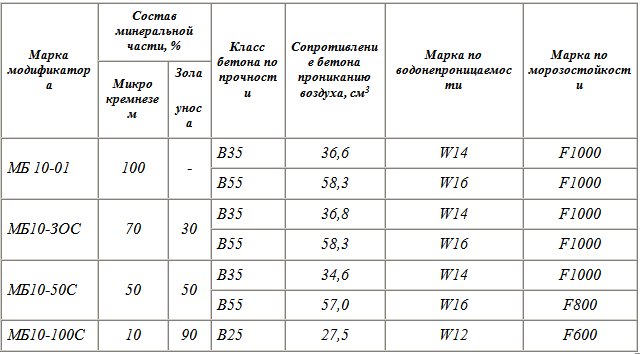

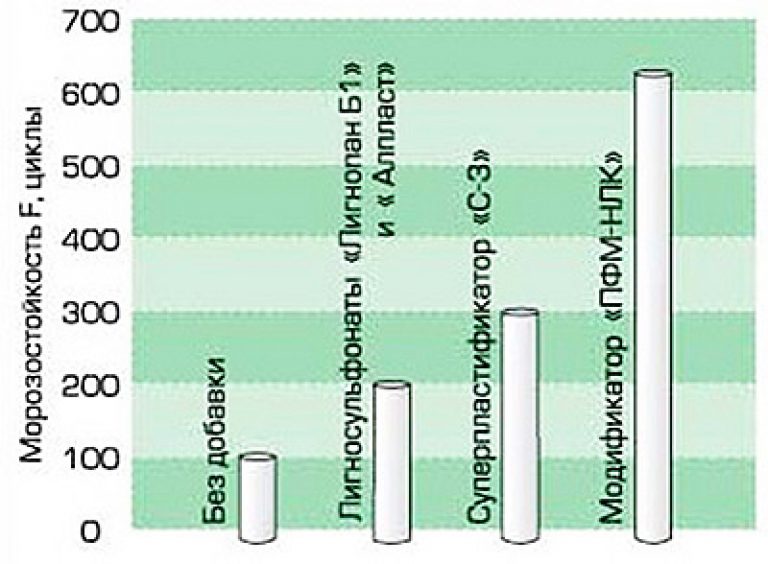

Прочность полистиролбетона на изгиб составляет 50-60% от прочности на сжатие, для бетона этот показатель равен 9-11%. Обладает улучшенными показателями морозостойкости, низкой эксплуатационной влажности, улучшенными показателями химической и биологической стойкости. Полистиролбетон обладает оптимальной паро- и воздухопроницаемостью для ограждающих конструкций, нетоксичен. Полистиролбетон имеет стабильные характеристики при приготовлении в условиях строительной площадки (что немаловажно при строительстве по Двойному каркасу), чего нельзя сказать о пенобетоне и газобетоне.

Полистиролбетон имеет стабильные характеристики при приготовлении в условиях строительной площадки (что немаловажно при строительстве по Двойному каркасу), чего нельзя сказать о пенобетоне и газобетоне.

* Группа горючести Г1 по ГОСТ 30244-94, материал самозатухающий, повышенные показатели изоляции от высоких температур от смежных помещений

* Группа горючести В1 по ГОСТ 30402-96; умеренная дымообразующая способность по ГОСТ 12. 1.044-89

1.044-89

* Полистиролбетон влагостойкий — положительной плавучести (не тонет в воде). При изменении влажности полистиролбетон не деформируется. Влага не влияет на теплоизоляционные свойства полистиролбетона.

* Древесная смола, входящая в состав полистиролбетона, не позволяет образовываться в нем бактериям и плесени.

* Полистиролбетон экологически чистый (пищевые лотки сегодня делают из пенополистирола), общий уровень выбросов веществ в окружающую среду такой же, как у мебельного МДФ, ДСП, ламината и других искусственных материалов.

* Низкая сорбционная влажность или водопоглощение 4% позволяет материалу сохранять низкие значения теплопроводности и в условиях повышенной влажности.

* Высокоморозостойкий F25-F100

* Полистиролбетон — теплое строительное изделие. По теплопроводности превосходит дерево: полистиролбетонные конструкции теплее деревянных на 0,015 Вт/мкм.

* Полистиролбетон толщиной 30 см заменяет по теплопроводности около 1,5 метра кирпичной кладки.

* Полистиролбетон в ЛСТК Двойные стены не препятствует воздухообмену, т.е. стены способны «дышать», а за счет высокой паропроницаемости – регулировать влажность воздуха. В последнее время больше внимания

уделено не только тепловым характеристикам стеновых конструкций, но и комфорту проживания в здании.

Скачать теплотехнический расчет полистиролбетона + Двойная стенка ЛСФ для Кувейта

На видео и фото показаны этапы строительства многоквартирного дома социального назначения, возводимого в Казахстане. Проектирование и строительство выполнено с использованием системы двойных стенок из легкой стали с заполнением каркаса полистиролбетоном D350. Проект здания успешно прошел государственную экспертизу Республики Казахстан и сдан в эксплуатацию.

С помощью нашей системы формируется толщина стен здания, отвечающая требованиям теплопроводности и энергоэффективности в любом районе строительства и зависящая только от марки и плотности легкого бетона. Неоспоримым преимуществом является управляемость и гибкость системы в зависимости от требуемых требований.

Неоспоримым преимуществом является управляемость и гибкость системы в зависимости от требуемых требований.

Многоквартирные дома, социальное жилье с применением ДВУХС — быстровозводимое, но монолитное энергоэффективное здание без региональных ограничений. Это один из самых перспективных и экономичных вариантов строительства объектов с неоспоримыми преимуществами качества жизни будущих жильцов.

Нажимая на кнопку, вы даете согласие на обработку персональных данных и соглашаетесь с политикой конфиденциальности

Оценка пригодности цементного раствора для ремонта бетона гидротехнических сооружений

Абу-Таир А.

И., Ригден С.Р. и Берли, Э. (1996). «Испытание связи между ремонтными материалами и бетонным основанием». Журнал материалов ACI , Vol. 93, № 6, стр. 553–558, DOI: 10.14359/9861.

И., Ригден С.Р. и Берли, Э. (1996). «Испытание связи между ремонтными материалами и бетонным основанием». Журнал материалов ACI , Vol. 93, № 6, стр. 553–558, DOI: 10.14359/9861.Google ученый

Аль-Манасир, А. А. и Кейл, Л. Д. (1994). «Физические свойства цементного раствора, содержащего микрокремнезем и суперпластификатор». Журнал материалов ACI , Vol. 89, № 2, стр. 154–160, DOI: 10.14359/2227.

Google ученый

Барлуэнга, Г. и Эрнандес-Оливарес, Ф. (2004). «Реология и механическое поведение строительного раствора, модифицированного латексом SBR». Исследование цемента и бетона , Vol. 34 № 3, стр. 527–535, DOI: 10.1016/j.cemconres. 2003.09.006.

Артикул

Google ученый

Бастьен, Дж., Дугат, Дж., и Прат, Э. (1997). «Цементный раствор, содержащий осажденный кремнезем и суперпластификаторы, для последующего натяжения».

Журнал материалов ACI , Vol. 94, № 4, стр. 291–295, DOI: 10.14359/311.

Журнал материалов ACI , Vol. 94, № 4, стр. 291–295, DOI: 10.14359/311.Google ученый

Богоссиана, Э. и Вегнер, Л. Д. (2008). «Использование льняных волокон для уменьшения растрескивания бетона при пластической усадке». Цементные и бетонные композиты , Vol. 30, № 10, стр. 929–937, DOI: 10.1016/j.cemconcomp. 2008.09.003.

Артикул

Google ученый

Брайен, Дж. В. и Махбуб, К. К. (2013). «Влияние типа полимера на адгезионные характеристики смешанного цементного раствора». Международный журнал адгезии и клеев , Vol. 43, стр. 7–13, DOI: 10.1016/j.ijadhadh.2013.01.007.

Артикул

Google ученый

Цай Х. и Лю Х. (1998). «Морозостойкость бетона: процесс льдообразования в порах». Исследование цемента и бетона , Vol. 28, № 9, стр. 1281–1287, DOI: 10.1016/S0008-8846(98)00103-3.

Артикул

Google ученый

Цао, Дж. и Чанг, Д.Д.Л. (2002). «Оценка повреждений при циклическом замораживании-оттаивании цементного раствора, изученная с помощью измерения удельного электрического сопротивления». Исследование цемента и бетона , Том. 32, № 10, стр. 1657–1661, DOI: 10.1016/S0008-8846(02)00856-6.

Артикул

Google ученый

Кастильо, Л.С. и Агуадо де К.А. (2012). «Двухслойные диафрагменные стены: изменение прочности сцепления бетона с бетоном в раннем возрасте». Строительство и строительные материалы , Vol. 31, стр. 29–37, DOI: 10.1016/j.conbuildmat.2011.12.090.

Артикул

Google ученый

Чой Х., Лим М., Китагаки Р., Ногучи Т. и Ким Г. (2015). «Сдержанная усадка расширяющегося раствора в раннем возрасте». Строительство и строительные материалы , Vol. 84, стр.

468–476, DOI: 10.1016/j.conbuildmat.2015.03.075.

468–476, DOI: 10.1016/j.conbuildmat.2015.03.075.Артикул

Google ученый

Чолак А., Косгун Т. и Бакирджи А. Э. (2009). «Влияние факторов окружающей среды на характеристики адгезии и долговечности эпоксидных бетонных призм». Строительство и строительные материалы , Vol. 23, № 2, с. 758–767, DOI: 10.1016/j.conbuildmat.2008.02.013.

Артикул

Google ученый

EN 12390-3 (2009). Испытание затвердевшего бетона. Часть 3. Прочность образцов для испытаний на сжатие.

EN 12390-7 (2009). Испытание затвердевшего бетона. Часть 7. Плотность затвердевшего бетона.

EN 12617-4 (2002). Продукты и системы для защиты и ремонта бетонных конструкций. Методы испытаний. Часть 4. Определение усадки и расширения.

EN 13369 (2013). Общие правила для сборных железобетонных изделий. EN 1504-3:2005 Изделия и системы для защиты и ремонта бетонных конструкций.

Определения, требования, контроль качества и оценка соответствия. Часть 3. Конструкционный и неконструкционный ремонт.

Определения, требования, контроль качества и оценка соответствия. Часть 3. Конструкционный и неконструкционный ремонт.EN 1542 (1999). Продукты и системы для защиты и ремонта бетонных конструкций — Методы испытаний — Измерение прочности сцепления при отрыве.

EN 1766 (2000). Продукты и системы для защиты и ремонта бетонных конструкций — Методы испытаний — Эталонные бетоны для испытаний.

Эспеш, А.Д. и Леон, Дж. (2011). «Оценка пределов прочности сцепления для сопряжения старого и нового бетона на основе испытания на раскалывание цилиндра». Строительство и строительные материалы , Vol. 25, № 3, стр. 1222–1235, DOI: 10.1016/j.conbuildmat.2010.09.032.

Артикул

Google ученый

Фаулер, Д. В. (1999). «Полимеры в бетоне — видение 21 века». Цементно-бетонные композиты , Том. 21, №№ 5–6, стр. 449–452, DOI: 10.1016/s0958-9465(99)00032-3.

Артикул

Google ученый

Гальвао, Дж.

К. А., Портелла, К. Ф., Юкоски, А., Мендес, Р., и Феррейра, Э. С. (2011). «Использование отходов полимеров в бетоне для ремонта гидроповерхностей плотин». Строительство и строительные материалы , Vol. 25, № 2, с. 1049–1055, DOI: 10.1016/j.conbuildmat.2010.06.073.

К. А., Портелла, К. Ф., Юкоски, А., Мендес, Р., и Феррейра, Э. С. (2011). «Использование отходов полимеров в бетоне для ремонта гидроповерхностей плотин». Строительство и строительные материалы , Vol. 25, № 2, с. 1049–1055, DOI: 10.1016/j.conbuildmat.2010.06.073.Артикул

Google ученый

Гао, Дж. М., Цянь, С. X., Ван, Б., и Морино, К. (2002). «Экспериментальное исследование свойств полимерцементных растворов с микрокремнеземом». Исследование цемента и бетона , Vol. 32, № 1, с. 41–45, DOI: 10.1016/S0008-8846(01)00626-3.

Артикул

Google ученый

Ха, С.К., На, С., и Ли, Х.К. (2013). «Характеристики сцепления напыляемых композитов FRP, приклеенных к бетонному основанию, с учетом различных условий бетонной поверхности». Композитные конструкции , Vol. 100, стр. 270–279, DOI: 10.1016/j.compstruct.2012.12.031.

Артикул

Google ученый

Хаунг, У.

Х. (1997). «Свойства цементно-зольного раствора с примесью бентонита, микрокремнезема или органического волокна». Исследование цемента и бетона , Vol. 27, № 3, стр. 395–406, DOI: 10.1016/S0008-8846 (97)00032-X.

Х. (1997). «Свойства цементно-зольного раствора с примесью бентонита, микрокремнезема или органического волокна». Исследование цемента и бетона , Vol. 27, № 3, стр. 395–406, DOI: 10.1016/S0008-8846 (97)00032-X.Артикул

Google ученый

Хуанг X., Ранаде Р., Ни В. и Ли В. К. (2013). «Об использовании переработанной резины для шин для разработки ECC с низким модулем упругости для долговечного ремонта бетона». Строительство и строительные материалы , Vol. 46, стр. 134–141, DOI: 10.1016/j.conbuildmat.2013.04.027.

Артикул

Google ученый

Якобсен, С. (2005). «Расчет переноса жидкости в высокопрочный бетон во время мокрого замораживания/оттаивания». Исследование цемента и бетона , Vol. 35, № 2, с. 213–219, DOI: 10.1016/j.cemconres.2004.04.029.

Артикул

Google ученый

Цзиньчуань М.

, Чжунвэнь О. и Яхуэй В. (2016). «Влияние MgO и гибридного волокна на прочность сцепления между реактивным порошковым бетоном и старым бетоном». Достижения в области материаловедения и инженерии , Vol. 2016. С. 1–13. DOI: 10.1155/2016/5283908.

, Чжунвэнь О. и Яхуэй В. (2016). «Влияние MgO и гибридного волокна на прочность сцепления между реактивным порошковым бетоном и старым бетоном». Достижения в области материаловедения и инженерии , Vol. 2016. С. 1–13. DOI: 10.1155/2016/5283908.Артикул

Google ученый

Хуарес, К.А., Фахардо, Г., Монрой, С., Дюран-Эррера, А., Вальдес, П., и Магнионт К. (2015). «Сравнительное исследование между натуральными и поливинилацетатными волокнами для уменьшения растрескивания при пластической усадке в композите на основе цемента». Строительство и строительные материалы , Vol. 91, стр. 164–170, DOI: 10.1016/j.conbuildmat.2015.05.028.

Артикул

Google ученый

Ли С., Франц Г. К. и Стивенс Дж. Э. (1999). «Связующие характеристики быстротвердеющих ремонтных материалов, подвергнутых циклам противогололедной соли и замораживания-оттаивания». Журнал материалов ACI , Vol.

96, № 6, стр. 692–697, DOI: 10.14359/796.

96, № 6, стр. 692–697, DOI: 10.14359/796.Google ученый

Li, S., Geissert D.G., Frantz, G.C., and Stephens, J.E. (1999). «Стойкость быстросхватывающихся ремонтных материалов для бетона при морозостойкости». Журнал материалов ACI , Vol. 96, № 2, стр. 242–249, DOI: 10.14359./451.

Google ученый

Маллат, А. и Аллише, А. (2011). «Механическое исследование двух ремонтных растворов, армированных волокном, и отремонтированной системы». Строительство и строительные материалы , Vol. 25, № 4, стр. 1587–1595, DOI: 10.1016/j.conbuildmat.2010.10.017.

Артикул

Google ученый

Мангат, П. С. и О’Флаэрти, Ф. Дж. (2000). «Влияние модуля упругости на перераспределение напряжений и образование трещин в ремонтных заплатах». Исследования цемента и бетона , Vol. 30, № 1, с. 125–136, DOI: 10.

1016/S0008-8846(99)00217-3.

1016/S0008-8846(99)00217-3.Артикул

Google ученый

Маццоли, А., Монози, С., и Плешиа, Э. С. (2015). «Оценка ранней усадки фибробетона (FRC) с использованием методов анализа изображений». Строительство и строительные материалы , Vol. 101, № 1, стр. 596–601, DOI: 10.1016/j.conbuildmat.2015.10.090.

Артикул

Google ученый

Меччерин В. (2013). «Новые композиты на основе цемента для укрепления и ремонта бетонных конструкций». Строительство и строительные материалы , Vol. 41, стр. 365–373, DOI: 10.1016/j.conbuildmat. 2012.11.117.

Артикул

Google ученый

Медейрос, М.Х.Ф., Элен, П., и Селмо, С. (2009). «Влияние ЭВА и акрилатных полимеров на некоторые механические свойства цементных ремонтных растворов». Строительство и строительные материалы , Vol. 23, № 7, стр. 2527–2533, DOI: 10.

1016/j.conbuildmat.2009.02.021.

1016/j.conbuildmat.2009.02.021.Артикул

Google ученый

Мирза Дж., Дюран Б., Бхутта А.Р. и Тахир М.М. (2014). «Предпочтительные методы испытаний для выбора подходящих материалов для ремонта поверхности в суровых климатических условиях». Строительство и строительные материалы , Vol. 50, стр. 692–698, DOI: 10.1016/j.conbuildmat.2013.10.006.

Артикул

Google ученый

Мохаммади М., Могтадаи Р. М. и Самани Н. А. (2014). «Влияние микрокремнезема и метакаолина с двумя разными типами межфазных клеев на прочность сцепления отремонтированного бетона». Строительство и строительные материалы , Vol. 51, стр. 141–150, DOI: 10.1016/j.conbuildmat.2013.10.048.

Артикул

Google ученый

Оливейра, М.Дж., Рибейро, А.Б., и Бранко, Ф.Г. (2014). «Комбинированный эффект расширяющих и уменьшающих усадку добавок для контроля автогенной усадки в самоуплотняющемся бетоне».

Строительство и строительные материалы , Vol. 52, стр. 267–275, DOI: 10.1016/j.conbuildmat.2013.11.033.

Строительство и строительные материалы , Vol. 52, стр. 267–275, DOI: 10.1016/j.conbuildmat.2013.11.033.Артикул

Google ученый

Саккани, А. и Магнаги, В. (1999). «Долговечность материалов на основе эпоксидных смол для ремонта поврежденных цементных композитов». Исследование цемента и бетона , Vol. 29, № 1, с. 95–98, DOI: 10.1016/S0008-8846(98)00176-8.

Артикул

Google ученый

Сантос Д.С., Сантос П.М.Д. и Диас-да-Коста Д. (2012). «Влияние подготовки поверхности и связующего вещества на прочность поверхности раздела бетон-бетон». Строительство и строительные материалы , Vol. 37, стр. 102–110, DOI: 10.1016/j.conbuildmat.2012.07.028.

Артикул

Google ученый

Сантос, П.М.Д. и Хулио, Э.Н.Б.С. (2013). «Современный обзор методов количественной оценки шероховатости бетонных поверхностей».

Строительство и строительные материалы , Vol. 38, стр. 912–923, DOI: 10.1016/j.conbuildmat.2012.09.045.

Строительство и строительные материалы , Vol. 38, стр. 912–923, DOI: 10.1016/j.conbuildmat.2012.09.045.Артикул

Google ученый

Сантос, П.М.Д., Хулио, Э.Н.Б.С., и Сильва, В.Д. (2007). «Корреляция между прочностью сцепления бетона с бетоном и шероховатостью поверхности основания». Строительство и строительные материалы , Vol. 21, № 8, стр. 1688–1695, DOI: 10.1016/j.conbuildmat.2006.05.044.

Артикул

Google ученый

Sciume, G., Benboudjema, F., De, S.C., Pesavento, F., Berthaud, Y., and Schrefler B.A. (2013). «Мультифизическая модель для бетона в раннем возрасте, примененная к проблемам ремонта». Инженерные сооружения , Вып. 57, стр. 374–387, DOI: 10.1016/j.engstruct.2013.09.042.

Артикул

Google ученый

Шаннаг, М. Дж. (1999). «Высокоэффективные цементные растворы для ремонта конструкций».

Исследование цемента и бетона , Vol. 32, № 5, стр. 803–808, DOI: 10.1016/S0008-8846(02)00710-X.

Исследование цемента и бетона , Vol. 32, № 5, стр. 803–808, DOI: 10.1016/S0008-8846(02)00710-X.Артикул

Google ученый

Циоулоу, О.Т., Лампропулос, А.П., и Дрицос, С.Е. (2013). «Экспериментальное исследование поведения на границе раздела железобетонных балок, усиленных слоями бетона». Строительство и строительные материалы , Vol. 40, стр. 50–59., DOI: 10.1016/j.conbuildmat.2012.09.093.

Артикул

Google ученый

Сюн Г., Цуй Ю., Чен Л. и Цзян Х. (2004). «Влияние травления соляной кислотой на прочность сцепления между бетонным основанием и ремонтными материалами». Цементно-бетонные композиты , Том 26, № 1, стр. 41–45, DOI: 10.1016/S0958-9465(02)00123-3.

Артикул

Google ученый

Сюн Г., Лю Дж., Ли Г. и Се Х. (2002). «Способ улучшения переходной зоны между бетонным основанием и ремонтными материалами».

Такая величина появилась неслучайно. 35% — это так называемая производственная влажность, то есть максимальная влажность газобетона, которая бывает только в самом начале «жизненного пути» блоков – на выходе из автоклава. В течение нескольких месяцев после изготовления блоки высыхают до 4-5% в зависимости от относительной влажности в регионе строительства. В процессе эксплуатации влажность может ненадолго увеличиваться на несколько процентов, но затем всегда возвращается к исходным 4-5%. То есть морозостойкость определяют в экстремальных для газобетона условиях.

Такая величина появилась неслучайно. 35% — это так называемая производственная влажность, то есть максимальная влажность газобетона, которая бывает только в самом начале «жизненного пути» блоков – на выходе из автоклава. В течение нескольких месяцев после изготовления блоки высыхают до 4-5% в зависимости от относительной влажности в регионе строительства. В процессе эксплуатации влажность может ненадолго увеличиваться на несколько процентов, но затем всегда возвращается к исходным 4-5%. То есть морозостойкость определяют в экстремальных для газобетона условиях.

И., Ригден С.Р. и Берли, Э. (1996). «Испытание связи между ремонтными материалами и бетонным основанием». Журнал материалов ACI , Vol. 93, № 6, стр. 553–558, DOI: 10.14359/9861.

И., Ригден С.Р. и Берли, Э. (1996). «Испытание связи между ремонтными материалами и бетонным основанием». Журнал материалов ACI , Vol. 93, № 6, стр. 553–558, DOI: 10.14359/9861. Журнал материалов ACI , Vol. 94, № 4, стр. 291–295, DOI: 10.14359/311.

Журнал материалов ACI , Vol. 94, № 4, стр. 291–295, DOI: 10.14359/311.

468–476, DOI: 10.1016/j.conbuildmat.2015.03.075.

468–476, DOI: 10.1016/j.conbuildmat.2015.03.075. Определения, требования, контроль качества и оценка соответствия. Часть 3. Конструкционный и неконструкционный ремонт.

Определения, требования, контроль качества и оценка соответствия. Часть 3. Конструкционный и неконструкционный ремонт. К. А., Портелла, К. Ф., Юкоски, А., Мендес, Р., и Феррейра, Э. С. (2011). «Использование отходов полимеров в бетоне для ремонта гидроповерхностей плотин». Строительство и строительные материалы , Vol. 25, № 2, с. 1049–1055, DOI: 10.1016/j.conbuildmat.2010.06.073.

К. А., Портелла, К. Ф., Юкоски, А., Мендес, Р., и Феррейра, Э. С. (2011). «Использование отходов полимеров в бетоне для ремонта гидроповерхностей плотин». Строительство и строительные материалы , Vol. 25, № 2, с. 1049–1055, DOI: 10.1016/j.conbuildmat.2010.06.073. Х. (1997). «Свойства цементно-зольного раствора с примесью бентонита, микрокремнезема или органического волокна». Исследование цемента и бетона , Vol. 27, № 3, стр. 395–406, DOI: 10.1016/S0008-8846 (97)00032-X.

Х. (1997). «Свойства цементно-зольного раствора с примесью бентонита, микрокремнезема или органического волокна». Исследование цемента и бетона , Vol. 27, № 3, стр. 395–406, DOI: 10.1016/S0008-8846 (97)00032-X. , Чжунвэнь О. и Яхуэй В. (2016). «Влияние MgO и гибридного волокна на прочность сцепления между реактивным порошковым бетоном и старым бетоном». Достижения в области материаловедения и инженерии , Vol. 2016. С. 1–13. DOI: 10.1155/2016/5283908.

, Чжунвэнь О. и Яхуэй В. (2016). «Влияние MgO и гибридного волокна на прочность сцепления между реактивным порошковым бетоном и старым бетоном». Достижения в области материаловедения и инженерии , Vol. 2016. С. 1–13. DOI: 10.1155/2016/5283908. 96, № 6, стр. 692–697, DOI: 10.14359/796.

96, № 6, стр. 692–697, DOI: 10.14359/796. 1016/S0008-8846(99)00217-3.

1016/S0008-8846(99)00217-3. 1016/j.conbuildmat.2009.02.021.

1016/j.conbuildmat.2009.02.021. Строительство и строительные материалы , Vol. 52, стр. 267–275, DOI: 10.1016/j.conbuildmat.2013.11.033.

Строительство и строительные материалы , Vol. 52, стр. 267–275, DOI: 10.1016/j.conbuildmat.2013.11.033. Строительство и строительные материалы , Vol. 38, стр. 912–923, DOI: 10.1016/j.conbuildmat.2012.09.045.

Строительство и строительные материалы , Vol. 38, стр. 912–923, DOI: 10.1016/j.conbuildmat.2012.09.045. Исследование цемента и бетона , Vol. 32, № 5, стр. 803–808, DOI: 10.1016/S0008-8846(02)00710-X.

Исследование цемента и бетона , Vol. 32, № 5, стр. 803–808, DOI: 10.1016/S0008-8846(02)00710-X.