Содержание

Оборудование для измельчения | ЛКМ Портал

При переработке пластмасс образуются отходы: брак, литники, переработанный при тестировании оборудования или режимов материал… И для того чтобы привести вторичный материал в удобную для переработки форму, используют специальное оборудование – дробилки разных видов. В этой статье мы расскажем, какими бывают дробилки и какие лучше выбрать для разного типа производств.

Типы дробилок

Дробилки подразделяются на: конусные, валковые, молотковые, щековые, роторные По словам Михаила Усиченко, начальника отдела продаж Eastex Ets (Россия), все перечисленные дробилки имеют узкую специализацию. Роторные же дробилки являются универсальными, так как они более эффективны и высокопроизводительны. Они подразделяются на высоко- и низкоскоростные. Также дробилки могут быть снабжены фильтрами пыли, пневмовыгрузкой и прочим опциональным оборудованием. Существуют и специальные измельчители, которые помогают решить проблему переработки объемных литников, слитков, труб и бракованных деталей. Независимо от вида производства (литье под давлением, выдув или экструзия), переработку крупногабаритных материалов с наибольшей эффективностью и возможностью вторичного их использования производят шредеры.

Независимо от вида производства (литье под давлением, выдув или экструзия), переработку крупногабаритных материалов с наибольшей эффективностью и возможностью вторичного их использования производят шредеры.

Юрий Таперов, генеральный директор «Завод Полимерного Машиностроения «ТРИГЛА» (Россия), об особенностях шредеров: «Относительно дробилок, то они предназначенных для измельчения во фракцию 4-12мм, а шредеры – это оборудование для измельчения в крупную фракцию 15-100 мм». К основным отличиям шредера от дробилок можно отнести малую скорость вращения ротора и принципиально другую конструкцию шредера.

Типы шредеров

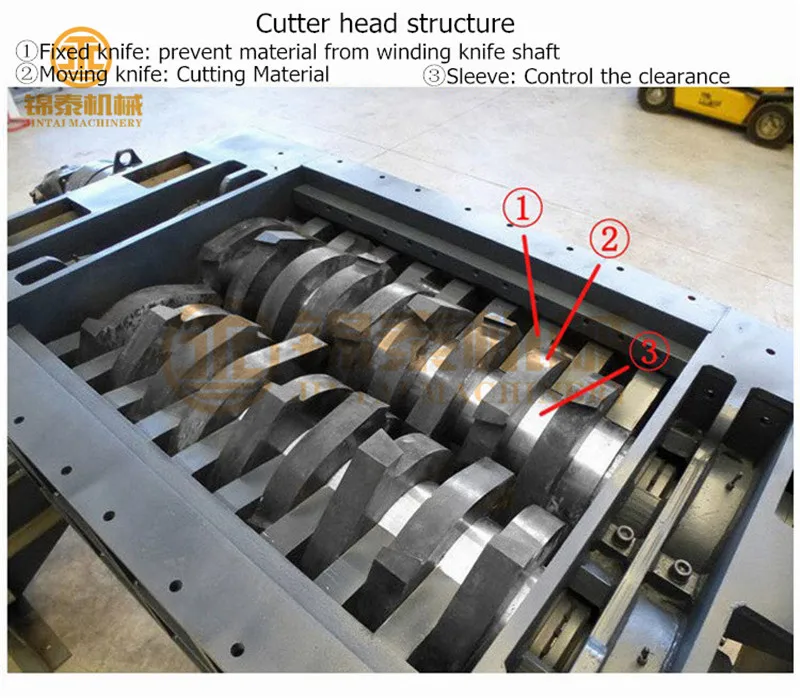

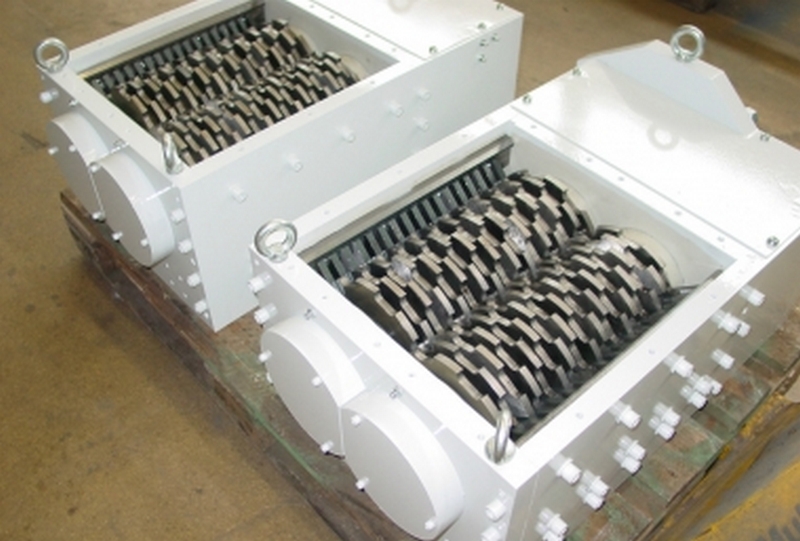

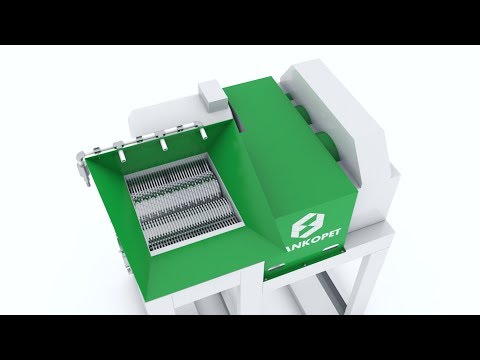

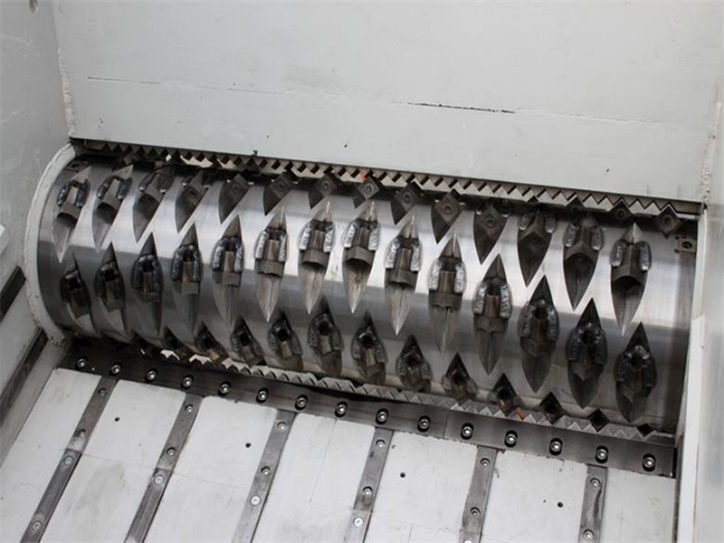

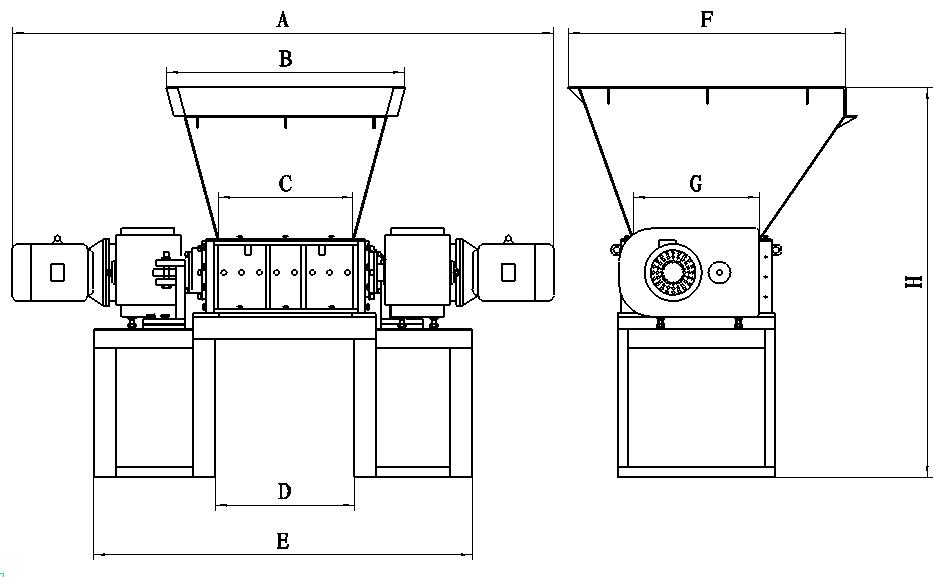

По словам Дмитрия Степанова, старшего менеджера компании «ЭКСПО-ПЛАСТ» (Россия), конструктивно шредеры разделяются на одновальные и двухвальные: «В одновальном шредере перерабатываемый материал подается при помощи гидравлического толкателя на режущий ротор, который оснащен сменными лезвиями и вращается навстречу материалу. Материал в таком шредере измельчается продольно, крупность частиц калибруется ситом с отверстиями определенного диаметра. В двухвальном шредере во время работы системы материал подается на два вращающиеся в разные стороны вала, оснащенные режущими дисками с зубцами. Они расположены так, что режущий диск одного вала всегда находится между двумя дисками другого. Материал в такой системе измельчается как продольно, так и поперечно. Размер измельченных частиц определяется шириной режущего диска и количеством зубцов».

В двухвальном шредере во время работы системы материал подается на два вращающиеся в разные стороны вала, оснащенные режущими дисками с зубцами. Они расположены так, что режущий диск одного вала всегда находится между двумя дисками другого. Материал в такой системе измельчается как продольно, так и поперечно. Размер измельченных частиц определяется шириной режущего диска и количеством зубцов».

Юрий Таперов: «Однороторные шредеры являются более современной и совершенной технологией относительно двух(четырех)роторных, хотя в отдельных случаях они сохраняют свои преимущества относительно однороторных. В основном, это относится к тем случаям, когда необходимо разорвать на очень крупные куски материал, содержащий металлические включения типа гвоздей, петель, скоб и т.п., и дробление производится без фракционной решетки, стоящей под роторами и калибрующей размер получаемой фракции)».

Принципы работы

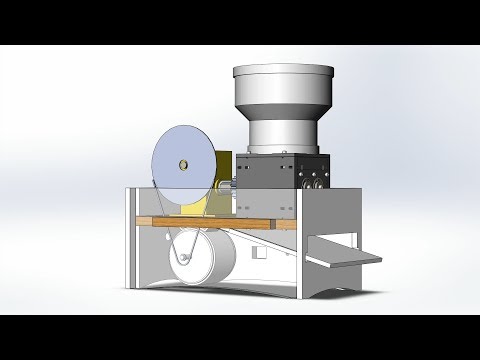

Процесс работы шредера можно описать так: материал, предназначенный для переработки, необходимо положить в плоский бак-емкость (приемный бункер), который автоматически закрывается. После нажатия кнопки начинается процесс измельчения, затем материал перемещается по конвейеру для вторичного измельчения, чтобы получить гранулы требуемого размера.

После нажатия кнопки начинается процесс измельчения, затем материал перемещается по конвейеру для вторичного измельчения, чтобы получить гранулы требуемого размера.

Дмитрий Степанов: «Перерабатываемый материал загружается в приемный бункер при помощи ленточного транспортера, далее гидравлическим механизмом подачи материал доводится в рабочую зону, где быстро вращающийся ротор режет материал специальными фрезерными ножами. Количество ножей на роторе различно и зависит, как правило, от его размеров, от количества ножей зависит скорость измельчения перерабатываемого материала.

Также в камере измельчения установлены неподвижные ножи (2…4 штуки), что способствует лучшему измельчению перерабатываемого материала. Подвижные ножи имеют 4 лезвия, сменное использование, устанавливаются на оси в форме «V», двигают вместе с осью. Неподвижные ножи зафиксированы на каркасе машины. Ротор приводится в движение двигателем, который через ременную передачу и понижающий зубчатый редуктор передает вращательный момент на ротор. Скорость вращения ротора составляет порядка 100 об./ мин. Скорость вращения ротора может регулироваться при помощи частотного регулятора мощности (инвертера), понижение скорости вращения ротора требуется, как правило, для переработки твердых пластиков. Измельченный материал попадает в приемную камеру и просеивается через калибровочное сито. Крупность частиц на выходе составляет порядка 20…30 мм, поэтому для использования переработанного материала в дальнейшем производстве, как правило, требуется дальнейшее измельчение фракции на дробилке. При возникновении аварийных ситуаций для предотвращения выхода оборудования из строя система безопасности шредера блокирует работу его управляющих систем и останавливает машину. Как правило, система безопасности снабжена световой и звуковой аварийной сигнализацией. Также есть кнопка для аварийной остановки шредера в ручном режиме».

Скорость вращения ротора составляет порядка 100 об./ мин. Скорость вращения ротора может регулироваться при помощи частотного регулятора мощности (инвертера), понижение скорости вращения ротора требуется, как правило, для переработки твердых пластиков. Измельченный материал попадает в приемную камеру и просеивается через калибровочное сито. Крупность частиц на выходе составляет порядка 20…30 мм, поэтому для использования переработанного материала в дальнейшем производстве, как правило, требуется дальнейшее измельчение фракции на дробилке. При возникновении аварийных ситуаций для предотвращения выхода оборудования из строя система безопасности шредера блокирует работу его управляющих систем и останавливает машину. Как правило, система безопасности снабжена световой и звуковой аварийной сигнализацией. Также есть кнопка для аварийной остановки шредера в ручном режиме».

Принцип работы однороторных шредеров отличается от двух (четырех)роторных. «Двухроторные шредеры (или их модификация – четырехроторные) представляют собой камеру дробления, в которой вращаются навстречу друг другу роторы, представляющие собой набор захватывающих клыков-зубьев, являющихся в то же время самим телом роторов. Крупные отходы типа канистр, бочек легко и быстро захватываются такими роторами и разрываются на крупные куски. Однороторные шредеры имеют принципиально другую конструкцию – один ротор, но со сменными ножами и прижимной пресс, захватывающий материал и прижимающий его к ротору. Соответственно, однороторные шредеры откусывают и режут материал, а двух (четырех) роторные его разрывают», – Юрий Таперов.

Крупные отходы типа канистр, бочек легко и быстро захватываются такими роторами и разрываются на крупные куски. Однороторные шредеры имеют принципиально другую конструкцию – один ротор, но со сменными ножами и прижимной пресс, захватывающий материал и прижимающий его к ротору. Соответственно, однороторные шредеры откусывают и режут материал, а двух (четырех) роторные его разрывают», – Юрий Таперов.

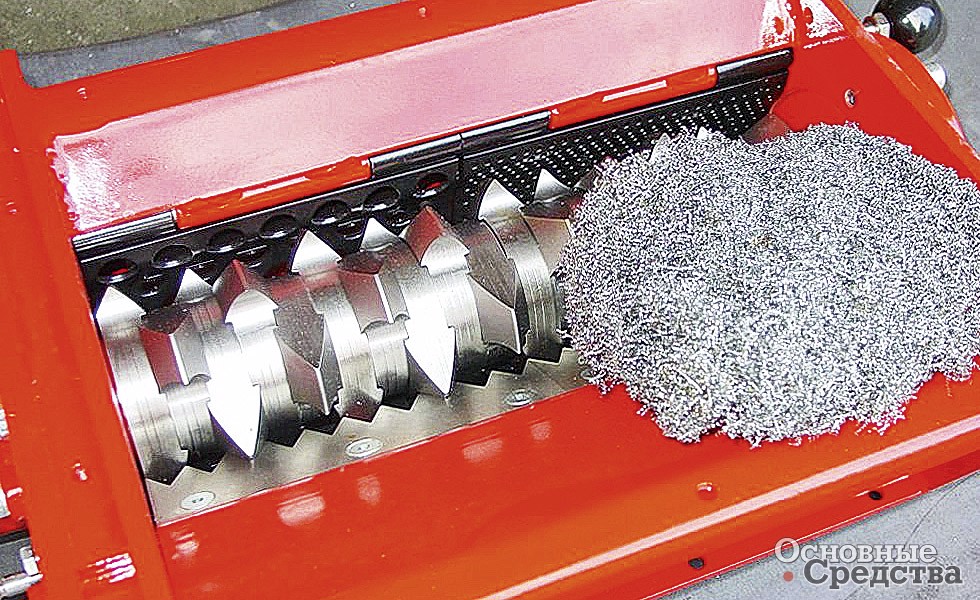

Примерно таким же образом (описанным выше) работают и классические дробилки. «Сырье, помещенное в загрузочный бункер, захватывается ножами, установленными на роторе, попадает в зазоры между ними и фиксированными ножами в корпусе. Дробление производится ударами нескольких ножей, которые закреплены на вращающемся роторе внутри камеры. Неподвижные ножи прочно закреплены в корпусе. Далее гранулы проходят через сито и попадают в приемник», – говорит Михаил Усиченко. Отличие работы шредера от дробилки заключается в том, что шредер режет, рвет крупногабаритные изделия, и на выходе из шредера материал будет крупным – 20-30 мм. Если же необходимо получить более мелкие частицы, полученные материалы после шредера отправляют в дробилку. «Цепочка из шредера и дробилки позволяет переработать крупную и жесткую пластмассу в виде труб, поддонов, литников и т.д. После шредера выходит крупная фракция, с помощью дробилки фракция измельчается на меньшие размеры, дальше фракцию можно либо гранулировать, либо дробленку можно направлять сразу в производство», – объясняет Дмитрий Степанов.

Если же необходимо получить более мелкие частицы, полученные материалы после шредера отправляют в дробилку. «Цепочка из шредера и дробилки позволяет переработать крупную и жесткую пластмассу в виде труб, поддонов, литников и т.д. После шредера выходит крупная фракция, с помощью дробилки фракция измельчается на меньшие размеры, дальше фракцию можно либо гранулировать, либо дробленку можно направлять сразу в производство», – объясняет Дмитрий Степанов.

Сфера применения

Дробилки нужны везде, где есть отходы и возможность использовать вторичный материал. Наиболее актуальны они в литьевом производстве, особенно при использовании холодноканальных пресс-форм. Шредеры, в основном, применяются на крупных производствах изделий из пластмасс. Это могут быть заводы для производства труб и профиля экструзионным методом, или производство габаритних изделий методом литья под давленим (термопластавтоматы), например: фитинги для труб, автокомпоненты (бамперы, приборные панели), садовая мебель, ящики и многое другое. Дмитрий Степанов: «Поскольку производительность шредера велика, порядка 300 – 500 кг/час, то его применение на небольших производствах становится малорентабельным вследствие его высокой стоимости и большого энергопотребления».

Дмитрий Степанов: «Поскольку производительность шредера велика, порядка 300 – 500 кг/час, то его применение на небольших производствах становится малорентабельным вследствие его высокой стоимости и большого энергопотребления».

Преимущества

Дробилки помогают переработать материал для его вторичного использования, а также упрощают процесс утилизации отходов. Таким образом, дробилки стоит приобретать всем, на чьем производстве есть отходы и технология позволяет использовать вторичный материал. «Если на производстве есть крупные, объемные отходы, которые невозможно переработать самим (с помощью простых дробилок), – такие материалы приходится отдавать компаниям переработчикам полимеров, – говорит Эдуард Пиловец, коммерческий директор «Полимермакс» (Россия).– А шредерные дробилки – это реальное решение проблемы переработки сложных отходов: на самом же производстве перерабатываются все материалы, которые могут еще понадобиться».

Юрий Таперов: «Единственное преимущество технологии двух (четырех) роторов – большая производительность на тонких пустотелых отходах типа бочек большого диаметра. Во всех остальных случаях (если не брать в расчет переработку ТБО и отходов, содержащих металл) – безусловное преимущество за однороторными шредерами. А именно: Толстые отходы типа слитков после экструдеров, толстостенные трубы – можно переработать только на однороторных шредерах.

Во всех остальных случаях (если не брать в расчет переработку ТБО и отходов, содержащих металл) – безусловное преимущество за однороторными шредерами. А именно: Толстые отходы типа слитков после экструдеров, толстостенные трубы – можно переработать только на однороторных шредерах.

Роторы двух(четырех)роторных шредеров не имеют ножей, подвержены катастрофическому износу и, соответственно, требуют постоянного регулярного ремонта. При сколько-нибудь серьезных объемах производства требуется два двух (четырех) роторных шредера, чтобы за то время, пока один работает, успели отремонтироваться роторы на другом. Эксплуатационные расходы на однороторных шредерах существенно ниже из-за отсутствия необходимости ремонта и простоя – они имеют сменные ножи. Однороторные шредеры дешевле двух (четырех) роторных».

Особенности эксплуатации

По словам производителей, никаких сложностей в эксплуатации как дробилок, так и шредеров не должно быть. Главное – правильно использовать. Поэтому стоит обратить внимание на некоторые особенности эксплуатации этого оборудования. Михаил Усиченко считает наиболее вероятной проблемой попадание в дробилку непредназначенного для дробления материала (металла и прочего). Также время от времени нужно менять ножи, они понемногу затупляются. Поэтому комплект ножей разумно приобретать вместе с дробилкой. Кроме того, необходимо следить, чтобы подача электроэнергии шла без скачков и перебоев, чтобы избежать повреждения электрических цепей. «Нужно регулярно проводить плановое ТО с осмотром и смазкой всех движущих элементов шредера.

Поэтому стоит обратить внимание на некоторые особенности эксплуатации этого оборудования. Михаил Усиченко считает наиболее вероятной проблемой попадание в дробилку непредназначенного для дробления материала (металла и прочего). Также время от времени нужно менять ножи, они понемногу затупляются. Поэтому комплект ножей разумно приобретать вместе с дробилкой. Кроме того, необходимо следить, чтобы подача электроэнергии шла без скачков и перебоев, чтобы избежать повреждения электрических цепей. «Нужно регулярно проводить плановое ТО с осмотром и смазкой всех движущих элементов шредера.

Также надо обратить внимание на квалификацию персонала, чтобы избежать травмирования людей при работе и обслуживании шредера, – комментирует Дмитрий Степанов. – При анализе работы дробильного оборудования основная сложность – это подшипники роторного узла и тупление ножей от длительной работы. Рекомендация тут только одна – не надо покупать дешевое оборудование!».

Борис Ашмарин, коммерческий директор IBC Systems, считает, что при эксплуатации главное – квалифицированный персонал, который изучает инструкцию перед началом работы, следит за подаваемым в шредер материалом и вовремя проводит обслуживание. Юрий Таперов рекомендует при выборе шредера обратить особое внимание на толщину ножей на станине: тонкие ножи (менее 25мм) могут откалываться и ломаться. К примеру, ножи даже на некоторых немецких шредерах имеют толщину 10-15 мм и часто при попадании каких-либо посторонних предметов в камеру дробления просто откалываются. Форму ножей, количество рабочих граней (возможность поворачивать их) по мере затупления, а также затачивать. Толщина станины. Некоторые производители экономят на толщине листового металла, из которого сделана станина. При переработке тяжелых кусков типа слитков или труб это приводит к искривлению станины от ударов материала внутри камеры дробления.

Юрий Таперов рекомендует при выборе шредера обратить особое внимание на толщину ножей на станине: тонкие ножи (менее 25мм) могут откалываться и ломаться. К примеру, ножи даже на некоторых немецких шредерах имеют толщину 10-15 мм и часто при попадании каких-либо посторонних предметов в камеру дробления просто откалываются. Форму ножей, количество рабочих граней (возможность поворачивать их) по мере затупления, а также затачивать. Толщина станины. Некоторые производители экономят на толщине листового металла, из которого сделана станина. При переработке тяжелых кусков типа слитков или труб это приводит к искривлению станины от ударов материала внутри камеры дробления.

Масса шредера – напрямую связана с его долговечностью. Наличие различных опций на одну и ту же модель шредера. Дело в том, что под переработку разных материалов могут потребоваться разные добавления в конструкцию шредера (ускоренный ход гидравлики, защита от прокручивания материала, спецформа бункера для больших труб, спецформа ротора для бигбэгов и т. п.). Если вам предлагают одну универсальную модель без объяснения нюансов работы на вашем материале – остерегайтесь таких продавцов, зачастую они вынуждены продавать только ту одну — две модели, которые у них есть, и не заинтересованы в детальном выяснении всех нюансов.

п.). Если вам предлагают одну универсальную модель без объяснения нюансов работы на вашем материале – остерегайтесь таких продавцов, зачастую они вынуждены продавать только ту одну — две модели, которые у них есть, и не заинтересованы в детальном выяснении всех нюансов.

Целесообразность и перспективы

Как быстро окупится шредер, зависит от стоимости и режима эксплуатации оборудования. Чем выше суточная загруженность оборудования, тем быстрее идет его окупаемость, но вместе с тем и повышается износ основных узлов. Также при определении целесообразности и просчете окупаемости шредеров важно учитывать объем материала, который будет перерабатываться и стоимость конечного продукта переработки. Примерный срок окупаемости для шредера стоимостью 60 тысяч долларов составляет от полугода до года при 8-ми часовом режиме работы. Средний же срок окупаемости шредера в зависимости от различных факторов – от двух месяцев до 3 лет.

Дмитрий Степанов о перспективах рынка: «Сейчас можно отметить динамичный рост спроса на оборудование подобного класса: как на оборудование для рециклинга полимеров в целом, так и на измельчительное оборудование в частности. В дальнейшем данное оборудование также будет востребовано, поскольку переработка отходов для дальнейшего использования их в производстве всегда была актуальной и таковой останется в обозримой перспективе».

В дальнейшем данное оборудование также будет востребовано, поскольку переработка отходов для дальнейшего использования их в производстве всегда была актуальной и таковой останется в обозримой перспективе».

Кристина Москаленко

Основные отличия дробилок для пластика от шредеров

О компании

Референс-лист

Литье пластмасс под заказ

Видеогалерея

Фотогалерея

Наши новости

Все новости

Подписаться на новости

Мы ежедневно пользуемся большим количеством пластиковых изделий, и на свалки поступают бутылки, предметы обихода, игрушки и многое другое. Полимер имеет свойство успешно проходить вторичную обработку, поэтому многие предприятия не закупают новое сырье, а перерабатывают использованный пластик. Для того, чтобы отправлять его в термопластавтоматы и переплавлять в новые изделия, сначала его нужно измельчить.

Для того, чтобы отправлять его в термопластавтоматы и переплавлять в новые изделия, сначала его нужно измельчить.

Поэтому начальным этапом является дробление полимерных изделий. Делается это в специальных агрегатах. Одни предприятия используют дробилки, другие – шредеры. Эти два типа оборудования различаются, в основном, размером измельченных частиц.

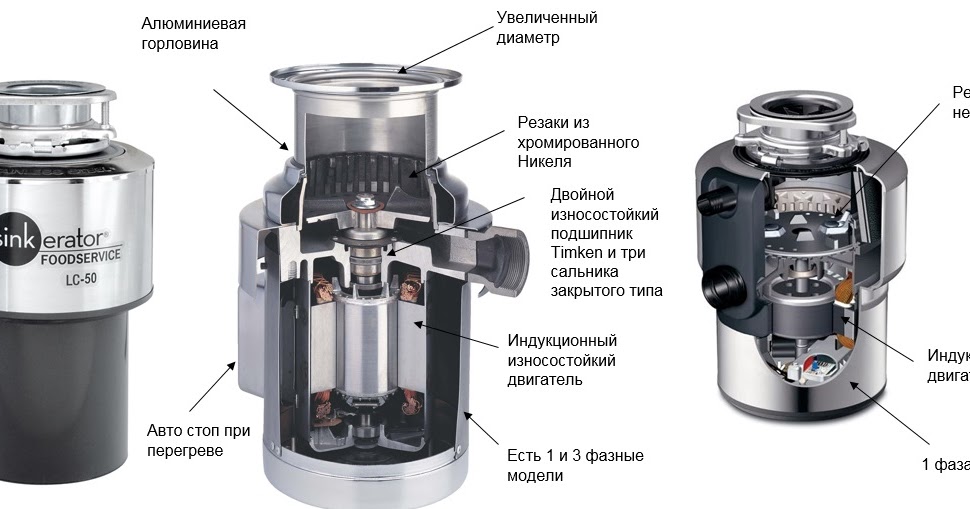

Как работает шредер

В большой приемный бункер загружаются отходы: пленка, пластиковые бутылки и т. д. На них давит мощный пресс, продвигая к ротору, который вращает большие ножи. Они вращаются на большой скорости и характеризуются чрезвычайной остротой, поэтому вторсырье любой толщины быстро превращается в маленькие кусочки. Внизу находится сито с ячейками определенного размера, необходимого производителю. Измельченное сырье просыпается, и с этого момента оно становится пригодным для дальнейшего использования в производстве пластмассовых товаров.

Отличие дробилки

В этом агрегате работают ножи с зазубренным лезвием и режущие кромки различных форм, благодаря чему пластмасса режется еще мельче, чем в шредере. При этом они способны измельчать даже толстостенные изделия наподобие пластмассовых бочек. Как правило, данное оборудование работает на электроприводе, и существуют модели, эффективно экономящие электроэнергию. Таким образом можно достичь наибольшей прибыльности в сфере вторичной переработки пластмассы.

При этом они способны измельчать даже толстостенные изделия наподобие пластмассовых бочек. Как правило, данное оборудование работает на электроприводе, и существуют модели, эффективно экономящие электроэнергию. Таким образом можно достичь наибольшей прибыльности в сфере вторичной переработки пластмассы.

Купить дробилку для пластика

Оставить запрос

Что выбрать?

Выбор между шредером и дробилкой делают на основании того, какого размера фракции допустимы в производстве будущих изделий. Также необходимо учесть производительность, мощность, тип вторсырья. После этого выбирается подходящая модель, способная в сжатые сроки окупить приобретение специального оборудования в процессе вторичной переработки полимеров.

Иными словами, необходимо ориентироваться на толщину пластика (для измельчения пленки и пластиковой толстостенной тары подходят разные установки), на допустимый размер фракций. А также на объемы ежедневной переработки и способность техники работать в круглосуточном режиме. Тогда можно сделать экономически обоснованный выбор измельчающего оборудования, способного приносить прибыль предприятиям, занятым в сфере переработки пластмассы.

Тогда можно сделать экономически обоснованный выбор измельчающего оборудования, способного приносить прибыль предприятиям, занятым в сфере переработки пластмассы.

В чем разница между дробилкой и измельчителем?

Статья пункт

ⅰ Что представляет собой измельчитель

ⅱ Что представляет собой дробилка

ⅲ Разница между измельчителем и дробилкой

1. Что является измельчителем

. пластиковые отходы, тарелки, использованные шины и другие отходы, пригодные для вторичной переработки. С точки зрения комплексного использования, это устройство, которое превращает отходы в сокровища. Измельчитель также отличается от шредера принципом работы. Измельчитель представляет собой машину с низкоскоростным и высокомоментным ножевым роликом. Он может разлагать большие объекты на неправильные маленькие части. Блоки обычно имеют размер от 20 мм до 200 мм или больше. Это профессиональная машина для измельчения твердых отходов. Обычно он включает в себя несколько общих спецификаций, таких как одновальный шредер, двухвальный шредер, четырехвальный шредер, горизонтальный шредер и листовой шредер. Шредер использует инструмент для резки, измельчения и разрыва материала, чтобы измельчить материал. Обычно он используется для обработки необработанного сырья или остатков. Типичным примером является измельчение пластиковых или резиновых отходов и использование их в качестве сырья для плавления и гранулирования для повторного изготовления пластиковых бутылок, шин или мусорных баков. Измельчитель используется в промышленности по переработке пластика и часто используется для измельчения отходов полиэтиленовых пластиковых труб большого диаметра, пластиковых пленок в связках, больших куч пластиковых листов и материалов головок машин.

Обычно он включает в себя несколько общих спецификаций, таких как одновальный шредер, двухвальный шредер, четырехвальный шредер, горизонтальный шредер и листовой шредер. Шредер использует инструмент для резки, измельчения и разрыва материала, чтобы измельчить материал. Обычно он используется для обработки необработанного сырья или остатков. Типичным примером является измельчение пластиковых или резиновых отходов и использование их в качестве сырья для плавления и гранулирования для повторного изготовления пластиковых бутылок, шин или мусорных баков. Измельчитель используется в промышленности по переработке пластика и часто используется для измельчения отходов полиэтиленовых пластиковых труб большого диаметра, пластиковых пленок в связках, больших куч пластиковых листов и материалов головок машин.

2. Что такое дробилка

Дробилка обычно относится к оборудованию для дробления камней в шахтах. Это две разные концепции, отличные от того, что мы называем дробилкой в индустрии переработки пластмасс..jpg) Дробилка в индустрии переработки пластмасс относится к отходам, проходящим через высокоскоростные вращающиеся лопасти. Способ измельчения на мелкие частицы становится сырьем, которое можно использовать повторно! Принцип заключается в измельчении материала путем взаимного сдвига высокоинерционного ударного согласования, вращающегося подвижного ножа с острыми краями и неподвижного ножа, закрепленного с обеих сторон вращающегося вала. Вообще говоря, крупногабаритные материалы (например, большие трубы) сначала разрываются на блоки с помощью измельчителя, а затем измельчаются на мелкие кусочки, которые используются в качестве сырья для переработки.

Дробилка в индустрии переработки пластмасс относится к отходам, проходящим через высокоскоростные вращающиеся лопасти. Способ измельчения на мелкие частицы становится сырьем, которое можно использовать повторно! Принцип заключается в измельчении материала путем взаимного сдвига высокоинерционного ударного согласования, вращающегося подвижного ножа с острыми краями и неподвижного ножа, закрепленного с обеих сторон вращающегося вала. Вообще говоря, крупногабаритные материалы (например, большие трубы) сначала разрываются на блоки с помощью измельчителя, а затем измельчаются на мелкие кусочки, которые используются в качестве сырья для переработки.

3. Отличие измельчителя от дробилки

1. Одновальный измельчитель содержит редуктор, а пластиковый измельчитель не содержит редуктор;

2. Одновальный измельчитель имеет встроенную толкательную коробку, а пластиковый измельчитель не имеет толкательной коробки;

3. Ножи одноосного измельчителя и измельчителя пластика отличаются. Лезвие одноосного измельчителя имеет ромбовидную форму, а лезвие пластикового измельчителя представляет собой острый плоский нож;

Лезвие одноосного измельчителя имеет ромбовидную форму, а лезвие пластикового измельчителя представляет собой острый плоский нож;

4. Принципы работы одновальных измельчителей и измельчителей пластика различны. В одновальных измельчителях используются ножевые ролики для резки материалов на низкой скорости и высоком крутящем моменте, в то время как в измельчителях пластика для резки материалов используются ножевые ролики, работающие на высокой скорости. .

5. Размер материала, предназначенного для шредера и шредера, отличается. Измельчитель предназначен для разрыва материала на неравномерные блоки размером 20-200 мм или даже больше. Дробилка предназначена для дальнейшего измельчения этих блочных материалов на мелкие кусочки размером менее 20 мм, чтобы достичь условий для дальнейшей обработки, такой как грануляция после очистки.

6. Принцип другой, скорость измельчителя очень низкая по сравнению с другими измельчителями. Принцип работы измельчителя для измельчения материалов заключается в основном в разрыве, резке и измельчении различных материалов с низкой скоростью, большим крутящим моментом и разницей скоростей между валами. Дробилка использует высокоинерционное ударное согласование и вращающийся подвижный нож с острыми краями, а также фиксированный нож, закрепленный с обеих сторон вращающегося вала, для разрезания материала на куски путем взаимного сдвига.

Дробилка использует высокоинерционное ударное согласование и вращающийся подвижный нож с острыми краями, а также фиксированный нож, закрепленный с обеих сторон вращающегося вала, для разрезания материала на куски путем взаимного сдвига.

7. Большинство измельченных материалов представляют собой упрямые материалы с высокой прочностью, большими размерами и большой нагрузкой. Большинство материалов, обрабатываемых измельчителем, представляют собой обычные материалы с низкой нагрузкой и небольшим размером. С точки зрения использования измельчение имеет преимущества более безопасного, меньшего количества ручных операций и низкого уровня шума. Дробление является относительно шумным и требует больше ручного управления и обслуживания.

Дробилки и измельчители Размер рынка Рост доли (2022-2027)

- ГЛАВНАЯ

- Основные рыночные отчеты

- Рынок дробилок и измельчителей

Рынок дробилок и измельчителей по продуктам (дробилки (конусные, щековые, измельчение под высоким давлением) и измельчители (механические, ударно-волновые)), материалам (уголь, шлак, пластик, дерево, бумага и металл), применению и региону — Глобальный прогноз до 2028 года

БЕСПЛАТНАЯ БРОШЮРА

БЕСПЛАТНЫЙ ОБРАЗЕЦ ОТЧЕТА

Код отчета: UC 1789, февраль 2023 г. , на сайте marketandmarkets.com

, на сайте marketandmarkets.com

Описание

Оглавление

МЕТОДОЛОГИЯ

- СКАЧАТЬ PDF

Измельчитель — это двухосевой режущий инструмент, который используется для резки, прокатки, разрыва и экструзии материалов. В то же время дробилка определяется как дробильная машина, используемая для дробления материалов различной твердости для экструзии и гибки. Измельчитель может измельчать и перерабатывать отходы, такие как отходы резины, пластмассы и шины. Следовательно, он считается экологически чистой машиной. Кроме того, дробилка — это оборудование, используемое для дробления камней на горнодобывающих предприятиях. Измельчители и дробилки в основном используются в горнодобывающей, строительной, промышленной и многих других отраслях.

Ожидается, что объем мирового рынка дробилок и измельчителей вырастет с XX миллионов долларов США в 2022 году до XX миллионов долларов США к 2027 году при среднегодовом темпе роста в XX%. Ключевыми факторами, стимулирующими рост рынка, является увеличение количества дробилок и измельчителей в сносе, строительстве и горнодобывающей промышленности.

Ключевыми факторами, стимулирующими рост рынка, является увеличение количества дробилок и измельчителей в сносе, строительстве и горнодобывающей промышленности.

Чтобы узнать о предположениях, рассмотренных в исследовании, Запрос на бесплатный образец отчета

Факторы: рост урбанизации и индустриализации в странах с развивающейся экономикой

Растущая урбанизация и индустриализация в таких странах, как Китай, Индия и Япония, являются факторами, определяющими спрос на дробилки и измельчители. Кроме того, развивающиеся страны Южной Америки, Азиатско-Тихоокеанского региона и Африки помогут обеспечить рынок дробилок и измельчителей. Кроме того, дробилка и измельчитель также помогают извлекать металлы и другие минералы из остатков шлака, что приводит к спросу на эти машины.

Постановление правительства для стимулирования рынка дробилок и измельчителей

Правительства нескольких стран работают над внедрением новых правил, которые помогут увеличить рынок дробилок и измельчителей. Например, предприятия по измельчению обычно не производят отходов, что является дополнительным преимуществом этой машины. Кроме того, правительства предпринимают инициативы по переработке отходов, образующихся в результате строительных и сносных работ, в экономических и экологических целях. Эти машины помогают сократить количество отходов, повышая спрос на оборудование для дробления и измельчения.

Например, предприятия по измельчению обычно не производят отходов, что является дополнительным преимуществом этой машины. Кроме того, правительства предпринимают инициативы по переработке отходов, образующихся в результате строительных и сносных работ, в экономических и экологических целях. Эти машины помогают сократить количество отходов, повышая спрос на оборудование для дробления и измельчения.

Проблемы: Интенсивное техническое обслуживание приводит к многочасовому простою

Одной из наиболее серьезных проблем, связанных с измельчителем, является то, что он требует высоких затрат на техническое обслуживание и ремонт, поскольку это необходимое оборудование в нескольких отраслях промышленности. Даже самые лучшие шредеры также требовали интенсивного обслуживания и часов простоя для ремонта или обслуживания. Продолжительность простоя помогает определить целесообразность использования конкретного измельчителя и частоту его дальнейшего ремонта или технического обслуживания.

Ключевые игроки на рынке

Weir Group PLC (Великобритания), BCA Industries (США), Thyssenkrupp AG (Германия), Sandvik Group (Швеция), WEIMA Maschinenbau GmbH (Германия), Metso Outotec Corporation (Финляндия), Brentwood RM Pty Ltd (США), UNTHA Shredding Technology (Австрия) и FLSmidth (Дания) являются ключевыми игроками на мировом рынке дробилок и измельчителей.

Последние разработки

- В сентябре 2022 года FLSmidth приобрела TK Mining, чтобы стать ведущим мировым поставщиком технологий и услуг для горнодобывающей промышленности. TK Mining является одним из ведущих поставщиков комплексных решений для погрузочно-разгрузочных работ, горнодобывающих систем, переработки полезных ископаемых и услуг.

- В июне 2021 года BCA Industries предложила настраиваемый измельчитель ES2000 под названием The Beast, предназначенный для таких применений, как черные и цветные металлы, грузовые шины и электронный лом.

- В ноябре 2020 года компания FLSmidth выпустила гирационную дробилку TSUV с цифровой поддержкой, обеспечивающую самую низкую совокупную стоимость на метрическую тонну, даже в модели

СОДЕРЖАНИЕ

Цель исследования

1. 2. Определение рынка

2. Определение рынка

1.2.1. Включения и исключения

1.3. Объем рынка

1.3.1. Охватываемые рынки

1.3.2. Географический охват

1.3.3. Годы, рассматриваемые для исследования

1.4. Валюта

1.5. Ограничения

1.6. Участники рынка

2 Методология исследования

2.1. Данные исследований

2.1.1. Вторичные и первичные исследования

2.1.2. Вторичные данные

2.1.3. Первичные данные

2.2. Оценка размера рынка

2.2.1. Подход «снизу вверх»

2.2.2. Нисходящий подход

2.3. Триангуляция данных

2.4. Исследовательские предположения

2.5. Оценка рисков

3 Резюме

4 Premium Insights

5 Обзор рынка

5. 1. Введение

1. Введение

5.2. Динамика рынка

5.2.1. Драйверы

5.2.2. Ограничения

5.2.3. Возможности

5.2.4. Проблемы

5.3. Анализ цепочки создания стоимости

5.4. Экосистема

5.5. Анализ ценообразования

5.5.1. Средние цены реализации (ASP) ключевых игроков

5.5.2. Средние цены реализации (ASP) Тенденция

5.6. Тенденции/сбои, влияющие на клиентов

5.7. Технологический анализ

5.8. Анализ пяти сил Портера

5.9. Ключевые заинтересованные стороны и критерии закупки

5.9.1. Ключевые заинтересованные стороны в процессе закупок

5.9.2. Критерии покупки

5.10. Пример из практики

5.11. Торговый анализ

5.12. Анализ патентов

5.13. Основные конференции и мероприятия

5.14. Тарифы и нормативно-правовая база

5.14.1. Регулирующие органы, государственные учреждения и другие организации

5. 14.2. Правила и стандарты

14.2. Правила и стандарты

6 Рынок дробилок и измельчителей по продуктам

6.1. Введение

6.2. Дробильная машина

6.2.1. Конусная дробилка

6.2.2. Щековая дробилка

6.2.3. Шлифовальные валки высокого давления

6.2.4. Ударная дробилка

6.2.5. Прочее

6.3. Измельчитель

6.3.1. Механический измельчитель

6.3.2. Ударно-волновой измельчитель

6.3.3. Прочее

7 Рынок дробилок и измельчителей по материалам

7.1. Введение

7.2. Минералы

7.3. Уголь

7.4. Шлак

7.5. Галька

7.6. Пластик

7.7. Дерево

7.8. Бумага

7.9. Металл

7.10. Прочие

8 Рынок дробильно-измельчительных машин, по заявкам

8.1. Введение

8. 2. Горное дело

2. Горное дело

8.3. Снос

8.4. Промышленный

8.5. Конструкция

8.6. Окружающая среда

8.7. Прочее

9 Рынок дробилок и измельчителей по регионам

9.1. Введение

9.2. Северная Америка

9.3. Европа

9.4. АТР

9.5. СТ

10 Конкурентная среда

10.1. Введение

10.2. Стратегии ключевых игроков/право на победу

10.3. Анализ доходов пяти ведущих компаний

10.4. Анализ доли рынка

10.5. Квадрант оценки компании

10.5.1. Звезда

10.5.2. Новый лидер

10.5.3. Всепроникающий

10.5.4. Участник

10.6. Матрица оценки стартапов/МСП

10.6.1. Прогрессивные компании

10.6.2. Отзывчивые компании

10.6.3. Динамичные компании

10. 6.4. Начальные блоки

6.4. Начальные блоки

10.7. Рынок дробилок и измельчителей: присутствие компании

10.8. Сравнительный анализ конкурентов

10.9. Конкурентная ситуация и тенденции

11 Профили компаний

11.1. Введение

11.2. Ключевые игроки

11.2.1. Weir

11.2.2. BCA Industries

11.2.3. Thyssen Krupp AG

11.2.4. Sandvik

11.2.5. Weima

11.2.6. Metso

11.2.7. Брентвуд

11.2.8. Untha Shredding Technology

11.2.9. FLSmidth

11.2.10. Vecoplan

11.2.11. Terex Corporation

11.2.12. ХАРТЛ Дробилка

11.2.13. IROCK Дробилки

11.2.14. McLanahan

11.2.15. Липпманн-Милуоки, Инк.

11.3. Другие ключевые игроки

11. 3.1. Westpro Machinery

3.1. Westpro Machinery

11.3.2. Komatsu Mining Corporation

11.3.3. WIRTGEN Group

11.3.4. Astec Industries, Inc.

11.3.5. Eagle Crusher Company, Inc.

11.3.6. McCloskey Equipment

11.3.7. Констмаш

11.3.8. Мека

11.3.9. CITIC Ltd.

11.3.10. Chengdu Dahongli Machinery Co., Ltd.

12 Соседний и родственный рынок

13 Приложение

.

Запрос подробной методологии, предположений и способов триангуляции чисел.

Код отчета

УК 1789

Доступно для предварительной записи

ЗАПРОСИТЬ БЕСПЛАТНЫЙ ОБРАЗЕЦ ОТЧЕТА

Выберите тип лицензии

Однопользовательская — 4950 долл. США