Содержание

Технология производства газобетона. Как изготавливается газобетон

Автоклавный газобетон с точной геометрией блоков материал достаточно новый, но уже достаточно популярный на строительном рынке. Сочетая в себе свойства конструкционного и теплоизоляционного материала, стены из газобетона не требуют дополнительного утепления при условии кладки блоков на клеевую смесь. Ключевым моментом является именно точность геометрии блока (погрешность должна составлять не более 1,5 мм – 2 мм), а также низкая теплопроводность и высокая прочность на сжатие (от 25кг/см до 35 кг/см и более).

Добиться сочетания всех этих качеств позволяет особая технология производства газобетона, которая представляет собой автоматизированный процесс на высококачественном современном оборудовании, включающий в себя точную нарезку блоков на стадии набора прочности цементно- песчаного массива и последующую автоклавную обработку блоков под высоким давлением и температуре 190C. А теперь непосредственно к технологии производства газобетона.

А теперь непосредственно к технологии производства газобетона.

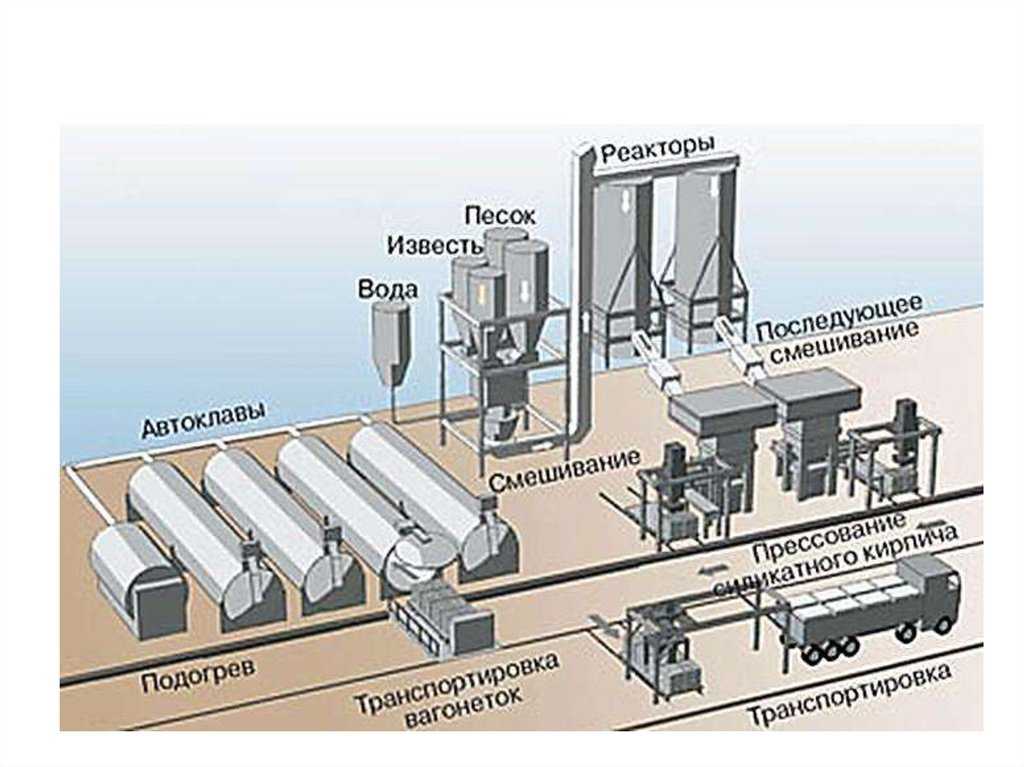

Подготовка смеси

В специальном смесителе в автоматическом режиме производится смешивание портландцемента, песка, извести и воды в определенной пропорции до консистенции полу густой сметаны. Режим перемешивания задается заранее. Происходит процесс гашения извести с выделением тепла и повышением температуры смеси до 80°.

Засыпка смеси в форму

Полученную смесь засыпают в формы примерно наполовину их объема. Затем в смесь добавляется газообразователь (алюминиевая эмульсия или пудра), который моментально вступает в химическую реакцию с известью. В результате химической реакции извести с алюминиевой эмульсией образуется новое вещество – совершенно безвредный для человеческого организма, оксид Алюминия AL2O3. Сам химический процесс сопровождается выделением свободного водорода, мельчайшие пузырьки которого и придают газобетону пористую структуру и поднимают смесь, которая полностью заполняет форму. Формы периодически подвергают встряскам, для равномерного распределения пузырьков по массиву, что улучшает пористую структуру материала.

Формы периодически подвергают встряскам, для равномерного распределения пузырьков по массиву, что улучшает пористую структуру материала.

Затвердение массы

Высокая температура от экзотермической реакции способствует быстрому застыванию смеси. Процесс первичного затвердевания массива длится от 60 до 120 минут. После того, как массив набрал достаточную твердость, производят распалубовку формы и его отправляют на нарезочную машину.

Нарезка массива

Газобетонный массив режут в вертикальной и горизонтальной плоскости с помощью тонких струн на крупноформатные блоки, а затем производят формирование пазов и гребней, выполняют фрезеровку карманов для захвата.

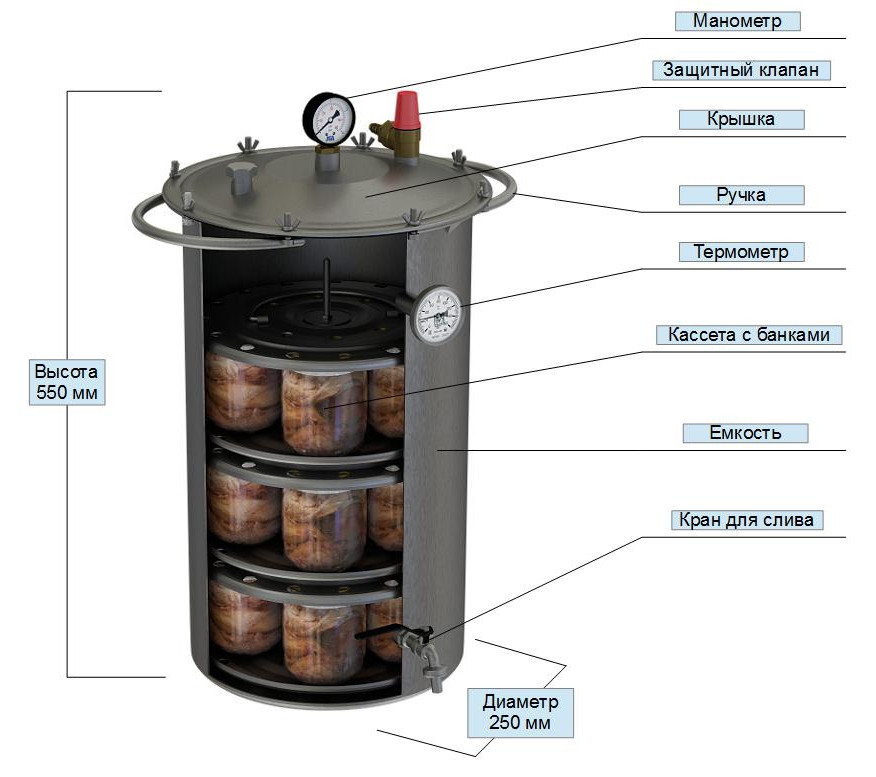

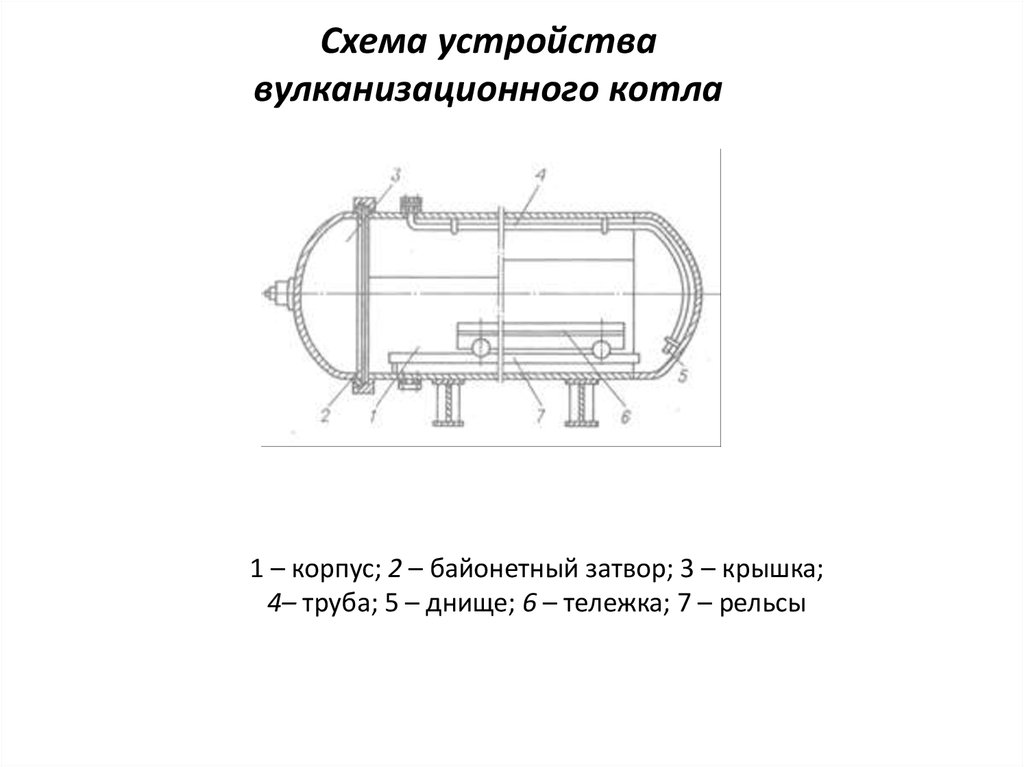

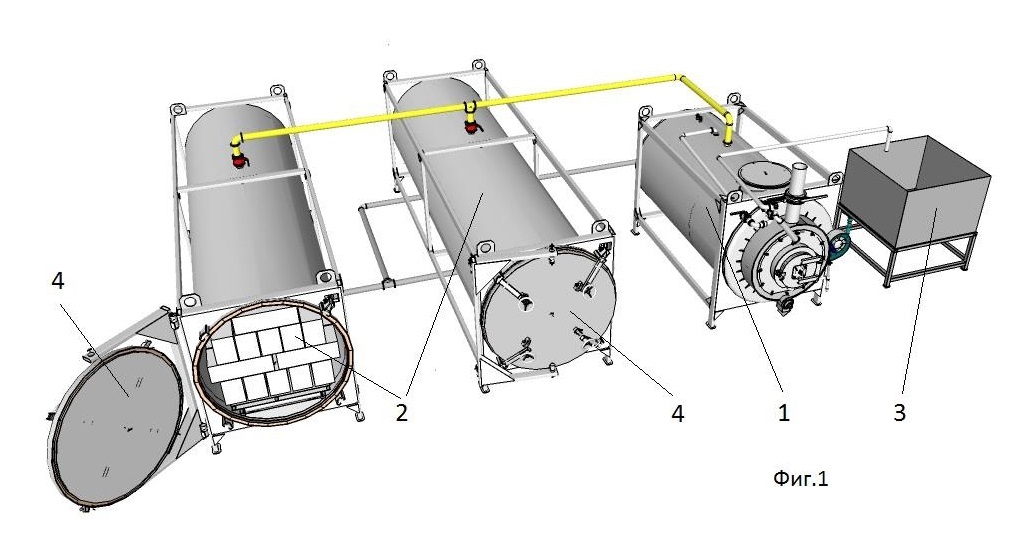

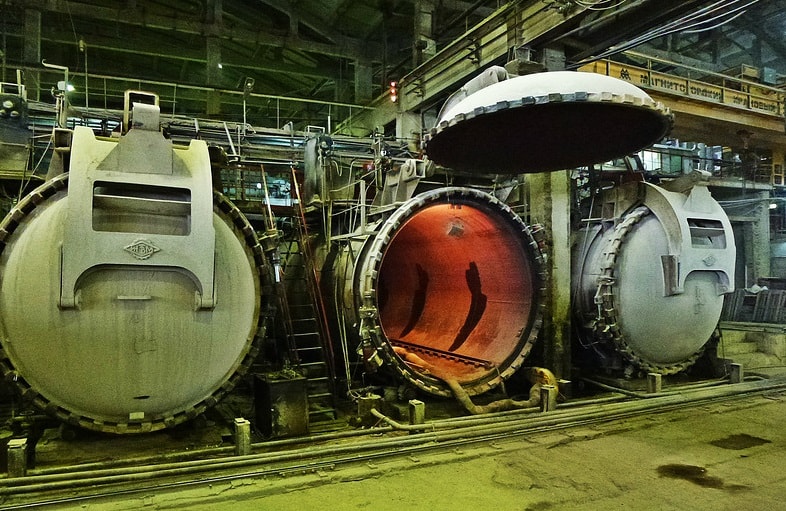

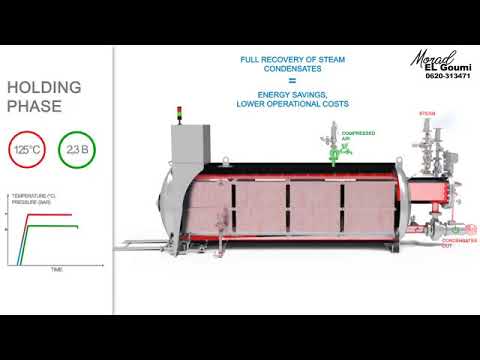

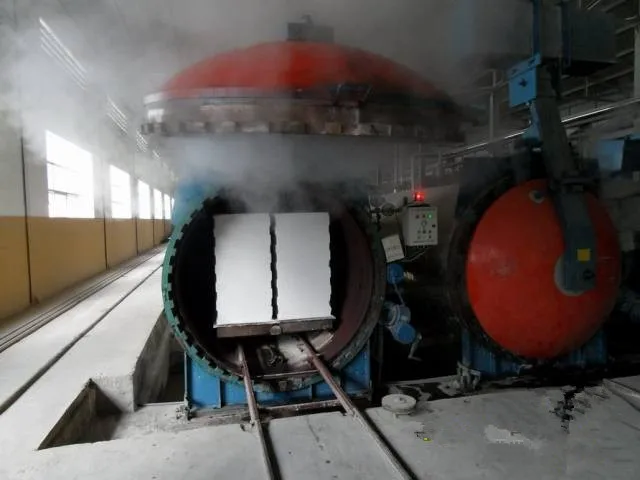

Обработка в автоклаве

Разрезанный на блоки массив помещают в автоклав.

Автоклав – специальная камера, в которой происходит термовлажная обработка материалов при температуре достигающей 195° и давлении пара до 12 атмосфер.

Автоклавная обработка длится от 12 до 18 часов, в течении этого времени пар под давление насквозь пропитывает газобетонный массив, завершая процесс превращая всех компонентов смеси в устойчивые соединения. В этих условиях происходит окончательный набор прочности газобетона. Блоки из темно-серых становятся белого цвета.

В этих условиях происходит окончательный набор прочности газобетона. Блоки из темно-серых становятся белого цвета.

Охлаждение готовых блоков

Массив охлаждают и отправляют на станок для деления, который разделяет его на отдельные блоки и производит укладку на поддоны.

Упаковка и транспортировка

Поддоны с блоками отправляются на упаковочный станок, где происходит упаковка его в пленку и дальнейшая транспортировка по назначению.

Смотрите

- видео о технологии кладки газобетона.

- видео о технологии производства газобетона

Автоклавный газобетон: технология производства и характеристики

За последние 15 лет автоклавный газобетон (АГБ) завоевал сразу 2 рынка: в качестве стенового материала и теплоизоляционного материала. К 2017 году, доля АГБ на рынке стеновых стройматериалов превысила 50%, и с каждым годом этот процент растет. Причина успеха заключается в том, что технологии производства газобетонных блоков позволяют увеличить энергоэффективность строительства. В этой статье мы расскажем, как производят газобетон, и где он успешно применяется.

К 2017 году, доля АГБ на рынке стеновых стройматериалов превысила 50%, и с каждым годом этот процент растет. Причина успеха заключается в том, что технологии производства газобетонных блоков позволяют увеличить энергоэффективность строительства. В этой статье мы расскажем, как производят газобетон, и где он успешно применяется.

Что же такое, автоклавный газобетон? Это экологичный пенобетонный строительный материал, который на 85% состоит из ячеек, наполненных воздухом. Он устойчив к влаге, огню и морозу. Легкий вес газоблоков снижает нагрузку на фундамент почти в 5 раз, а скорость строительства из газобетона увеличивается в 10 раз. Продукты АГБ включают блоки для стен, перегородочные панели, облицовочные панели, перемычки и т.д.

Технология производства автоклавного газобетона

В Украине высококачественный автоклавный газобетон производится в соответствии с европейской нормой EN 771 (часть 4. Блоки стеновые из ячеистого газобетона автоклавного твердения) и ДСТУ Б В.2.7-137:2008 (Блоки из ячеистого бетона стеновые мелкие). Согласно этим стандартам, производство газобетонных блоков происходит в несколько этапов:

Блоки стеновые из ячеистого газобетона автоклавного твердения) и ДСТУ Б В.2.7-137:2008 (Блоки из ячеистого бетона стеновые мелкие). Согласно этим стандартам, производство газобетонных блоков происходит в несколько этапов:

1. Сырье.

От качества сырья зависят дальнейшие характеристики газобетонных блоков. Поэтому кварцевый песок, цемент М400, известь и алюминиевая паста, доставляемые на производство, проходят ряд проверок в лабораториях завода.

2. Смешивание компонентов

Все компоненты подаются в смеситель и перемешиваются с водой по заданной программе. Этот процесс происходит в автоматическом режиме, а от пропорций смеси зависят виды газобетона. Необходимые характеристики газобетона закладываются уже на этом этапе.

3. Газообразование

Чтобы готовые блоки имели ячеистую структуру, смесь должна пройти через этап газообразования. Для этого ее заливают формы, где она в течении 3-6 часов поднимается, как дрожжевое тесто. В результате этого процесса, в структуре бетона образуется большое количества пор с газом. Излишки вспученной смеси срезают, и газобетон еще в течении 60-80 минут твердеет, набирая необходимую прочность для резки.

В результате этого процесса, в структуре бетона образуется большое количества пор с газом. Излишки вспученной смеси срезают, и газобетон еще в течении 60-80 минут твердеет, набирая необходимую прочность для резки.

4. Нарезка

Формы блоков должны отвечать современным стандартам строительства. Для этого высокотехнологичное оборудование задает нужные размеры, а специальные ножи струны разрезают массу на блоки, и формируют пазы и гребни.

5. Автоклавирование

Это завершающий этап производства. Нарезанные блоки отправляются в автоклав, где обрабатываются паром при давлении в 12 атмосфер и с температурой 180 °C. Обработка газобетона в автоклаве позволяет сократить срок набора прочности и получить кристаллическую структуру. Благодаря автоклавированию газоблоки не дают усадку. Технология обработки в автоклаве учитывает вид и массивность блоков. Чтобы не допустить образование трещин в изделиях, температура и давление периодически повышаются и опускаются. Этот процесс занимает от 2 до 6 часов.

Этот процесс занимает от 2 до 6 часов.

6. Контроль качества

Он осуществляется на всех этапах производства. А более тщательное исследование происходит последнего этапа производства. В отделе технического контроля и лаборатория проверяют образцы готового материала на соответствия с классом прочности и маркой. Готовая продукция сертифицируется.

7. Упаковка

После сертификации продукция отправляется на линию упаковки. Блоки устанавливаются на поддоны и упаковываются таким образом, чтобы газобетонные блоки сохранили целостность и свои характеристики. Упаковки отправляются на склад готовой продукции.

Вся необходимая информация о стройматериале доступна на упаковках и в сопроводительных документах. Современные технологии производства ячеистого бетона помогают снизить себестоимость продукции, энергозатраты и объем изделий для строительства объекта. Это позволяет газобетону быть доступнее других строительных материалов.

Характеристики автоклавных газоблоков

Благодаря воздуху, заключенному в порах, газобетонные блоки обладают прекрасными теплоизоляционными свойствами. Это позволяет уравнять температурные изменения. Летом газоблоки аккумулируют прохладу, а зимой тепло, что позволяет значительно экономить на отоплении. Теплопроводность газобетона в зависимости от марки прочности варьируется от 0,08 до 0,12 Вт/(м*°C).

Это позволяет уравнять температурные изменения. Летом газоблоки аккумулируют прохладу, а зимой тепло, что позволяет значительно экономить на отоплении. Теплопроводность газобетона в зависимости от марки прочности варьируется от 0,08 до 0,12 Вт/(м*°C).

Не менее важной характеристикой газоблоков является паропроницаемость. Так как газоблоки на 85% состоят из воздуха, материал считается «дышащим». Благодаря этому пар, проходя сквозь стену из автоклавного газобетона не успевает скапливаться в ее толще. Коэффициент паропроницаемости газоблоков равен 0.18–0.2 мгч*Па*м.

Морозостойкость газобетона F35-F100, в зависимости от плотности блоков. То есть, в течении 35-100 циклов замораживания-оттаивания блоки не подвергаются разрушению от перепадов температур. Звукоизоляция газоблоков зависит от их плотности, и толщины стен. Марки D400 и D500 обладают высокими показателями звукоизоляционных свойств. Стена из газобетона в 10 см защищает от влияния звуков в 35-37 дБ, что позволяет не делать дополнительную звукоизоляцию.

Огнестойкость газобетона соответствует нормативам ДСТУ Б В.1.1-4-98 «Строительные конструкции. Методы определения огнестойкости. Общие требования» и ДСТУ Б В.1.1-15:2007 «Защита от пожара. Перегородки. Методы определения огнестойкости» (EN 1364-1:1999, NEQ). Так как автоклавный газобетон является негорючим материалом, он выдерживает воздействие огня в течении 3-7 часов.

Низкая плотность газобетона по сравнению с другими стройматериалами, дает ему преимущество. Вес блоков легче, их также легко резать и пилить, что определенно влияет на скорость строительства. Плотность блоков варьируется от 300 до 1200 кг/м3, и это влияет на область применения этого стройматериала.

Применение автоклавного газобетона

Газобетонные блоки последнее время чаще используются для частного строительства. Точные геометрические параметры блоков, позволяют рассчитать необходимое количество стройматериала, и закупить газобетон оптом. А знание характеристик разного вида газоблоков, поможет определить область их применения.

Газобетон с плотностью в 300-400 кг/м3 (D300 и D400) обладает самыми лучшими показателями теплоизоляции и звукоизоляции, что делает их прекрасным теплоизоляционным материалом. Но не стоит пренебрегать ими при возведении межкомнатных перегородок. Высокий коэффициент звукопоглощения этим марок газобетона, позволит сэкономить на шумоизоляции.

Прочность газоблоков марки D500 и D600 позволяет использовать их для несущих и самонесущих конструкций. 3-х этажный дом из автоклавного газобетона марки D500 прослужит вам не один десяток лет.

Строительство из автоклавного газобетона поможет снизить затраты на раствор в 8-10 раз. Прочность постройки, и ее долговечность напрямую зависят от качества стройматериала. Прежде чем купить газобетон, убедитесь в наличии сертификатов качества. Только завод-изготовитель или официальный дилер смогут предоставить все необходимые документы, и гарантировать качество стройматериала.

Легкой вам стройки!

Линия по производству автоклавных газобетонных блоков от китайского производителя

Подготовка сырья → Цемент → Известь → Гипс → Добавка → Песок → Дозирование сырья → Смешивание и заливка → Используется для добавления стальных стержней в газобетонные плиты (опционально) → Предварительное отверждение → Поворотный кран переворачивает форму и начинает извлекать форму → Подготовка тележки для резки → Машина для резки разрезает формованный материал по горизонтали и вертикали → удаляется нижняя часть формованного материала → Группирует тележку для отверждения и отправляет полуфабрикаты в автомат Клавы → Выдерживание → Готовые блоки выгружаются из автоклавов → Кубирование → Упаковывается для загрузки → Транспортировка готовой продукции →

1. Обработка сырья

Линия по производству газобетонных блоков должна измельчать кремнийсодержащие материалы, такие как песок, летучая зола и т. д. В зависимости от сырья и характеристик процесса процесс измельчения можно разделить на: сухое измельчение в порошок, мокрое измельчение с водой в суспензию и смешанное измельчение с известью. Смешанный помол также можно разделить на сухую смесь для приготовления пластического материала и мокрый помол с водой. Технология мокрого измельчения с водой предназначена для улучшения характеристик летучей золы или песка, что называется «гидротермическим дроблением шаров». Как правило, большинство известняков представляют собой кусковые извести, и их следует измельчать и измельчать. Гипс (гипс) обычно не измельчают отдельно, обычно добавляют с летучей золой или известью и измельчают с помощью того же измельчителя извести. Другие вспомогательные материалы и химикаты часто готовятся заранее.

Смешанный помол также можно разделить на сухую смесь для приготовления пластического материала и мокрый помол с водой. Технология мокрого измельчения с водой предназначена для улучшения характеристик летучей золы или песка, что называется «гидротермическим дроблением шаров». Как правило, большинство известняков представляют собой кусковые извести, и их следует измельчать и измельчать. Гипс (гипс) обычно не измельчают отдельно, обычно добавляют с летучей золой или известью и измельчают с помощью того же измельчителя извести. Другие вспомогательные материалы и химикаты часто готовятся заранее.

Процесс подготовки сырья — это процесс подготовки ингредиента, который должен соответствовать технологическим требованиям, а процесс обработки сырья и хранения перед завершением ингредиентов для всего производства может осуществляться плавно, качество продукта может соответствовать требованиям большинство основных аспектов процесса имеют непосредственное влияние.

(1) Щековая дробилка

Для получения материала, соответствующего технологическим требованиям газобетонных блоков, в основном известняковые и кремнистые материалы необходимо измельчать. Перед входом в мельницу некоторые сыпучие материалы должны быть сначала измельчены, чтобы достичь размера подачи, необходимого для входа во вторичный помол шаровой мельницы.

Перед входом в мельницу некоторые сыпучие материалы должны быть сначала измельчены, чтобы достичь размера подачи, необходимого для входа во вторичный помол шаровой мельницы.

а. Принцип работы

Во время работы двигатель через ременный привод приводит во вращение эксцентриковый вал, так что подвижная челюсть периодически закрывается и покидает неподвижную челюсть, и, таким образом, материалы сжимаются, растираются, измельчаются, так что материалы становятся меньше, постепенно падают от разгрузочного порта.

б. Характеристики

Дробилка имеет такие характеристики, как: большой коэффициент дробления, высокая производительность, однородный размер частиц, простая конструкция, надежная работа, простота обслуживания, экономичность и т. д.

в. Основные технические характеристики

Модель | Макс. диаметр подаваемого материала (мм) | Объем выгрузки (см) | 8 /ч) | Мощность( кВт) | Вес (т) | Размеры основной рамы (Д×Ш×В) (мм) | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

PEX-150×750 1 50005 | 10-40 | 10-40 | 15 | 3,5 | 5 8 004 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

PEX-250×750 | 210 | 25-60 | 15-30 | 22 | 4,5 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

PEX-250×1000 | 210 | 25-60 | 20-52 | 30-37 | 2 5 5 1003 80×1964×1380 | |

PEX-250×1200 | 210 | 25-60 | 25-60 | 37 | 5,7 84 | |

PEX-300×1300 | 250 | 20-80 | 30-90 | 55 | 1 | 2 035 1750×2320×1730 |

(2)Ковшовый элеватор

Ковшовый элеватор является незаменимым оборудованием на линии по производству газобетонных блоков. Он используется для перевозки извести, гипса и других материалов, измельченных щековой дробилкой, в силосы для хранения, что является подготовкой к смешиванию сырья.

Он используется для перевозки извести, гипса и других материалов, измельченных щековой дробилкой, в силосы для хранения, что является подготовкой к смешиванию сырья.

а. Принцип работы

Ковшовый элеватор NE состоит из рабочих частей (ковша и тягового ремня), верхней части с передающим барабаном, нижней части с натяжным роликом, среднего корпуса, исполнительного устройства, тормозного устройства и т. д. Используется для транспортировки порошка с сыпучей плотностью. материал (ρ < 1,5 т / м³), твердые частицы или блоки, такие как уголь, песок, ветер, цемент и битая руда и т. д.

б. Основные характеристики

NE Ковшовый элеватор использует проточный способ подачи. Материал будет транспортироваться наверх по цепи Plate-Link, а затем выгружаться под действием силы тяжести. Наши лифты мультистандартны, имеют высокую производительность и низкое энергопотребление. Он спроектирован как полностью закрытый с медленно работающей цепью, что позволяет избежать возврата материала, поэтому мощность не тратится впустую. Между тем, во время работы нет шумового загрязнения.

Между тем, во время работы нет шумового загрязнения.

в. Основные технические характеристики

Модель | Производительность конвейера (м³/ч) | Скорость подъема (м/с) 8 | Диаметр материала (мм) | Hoperp | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Объем (л) | Ширина (мм) | Расстояние (мм) | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

NE15 | 15 | 0,5 | 15,54 | 2,5 | 250 | 203 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

NE30 | 8 30 | 0,5 | 16,45 | <50 | 2 58 02 300 9(3) Ленточный конвейер эффективное конвейерное оборудование непрерывного действия, конвейерная лента движется по принципу фрикционного привода. а. Основные технические данные ленточного конвейера

(4)Шаровая мельница Измельчение сырья является важным этапом производства газобетонных блоков.

(5) Смесительный бак для отходов (перед шаровой мельницей) Смесительный бак для отходов состоит из крепежной платформы, лестницы, ограждения, смесителя и бака. (6) Силос для извести, цемента Силос используется для хранения материалов, с воздушной подушкой или вибрационным двигателем; по объему технические характеристики: 100м³, 200м³, 300м³. Их можно настроить в соответствии с требованиями выбранных линий. Дозирование – это оборудование, которое взвешивает готовые дозирующие материалы и все сырье, регулирует температуру, концентрацию и добавляет материал, а затем, в соответствии с требованиями процесса, подает материал в смеситель при один раз. Дозирование является ключевым звеном процесса газобетона, связанного с сырьем, между процентным содержанием активных ингредиентов, относительно текучести и вязкости раствора, подходит ли алюминиевый порошок для нормального твердения газа и сырого тела. Сырье для газобетона имеет следующие физические состояния: жидкое, жидкое, порошкообразное, алюминиевый порошок и кусковой алюминий. Используется для взвешивания цемента и извести, а затем подачи их в заливочный смеситель.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Отличается большой производительностью, длинной трансмиссией, плавной транспортировкой, отсутствием относительного движения материалов и конвейера, меньшим уровнем шума, простой конструкцией, простотой обслуживания, меньшим потреблением энергии и стандартизированными компонентами.

Отличается большой производительностью, длинной трансмиссией, плавной транспортировкой, отсутствием относительного движения материалов и конвейера, меньшим уровнем шума, простой конструкцией, простотой обслуживания, меньшим потреблением энергии и стандартизированными компонентами. Известь, гипс, песок, шлак и другие материалы могут быть полностью перемешаны и взаимодействовать только после порошкового измельчения, после чего изделия получаются прочностными. Шаровая мельница является ключевым оборудованием для измельчения материала.

Известь, гипс, песок, шлак и другие материалы могут быть полностью перемешаны и взаимодействовать только после порошкового измельчения, после чего изделия получаются прочностными. Шаровая мельница является ключевым оборудованием для измельчения материала.

Обычно отработанный навоз из перегонной тележки и все другие отработанные материалы следует смешивать с водой в баке. Смешанный материал будет переработан вместе с исходным навозом.

Обычно отработанный навоз из перегонной тележки и все другие отработанные материалы следует смешивать с водой в баке. Смешанный материал будет переработан вместе с исходным навозом.

Различные материалы имеют разные весы, такие как весы для извести, бункер для взвешивания цемента, резервуар для взвешивания шлама и т. Д. Материал будет точно измерен автоматической измерительной системой.

Различные материалы имеют разные весы, такие как весы для извести, бункер для взвешивания цемента, резервуар для взвешивания шлама и т. Д. Материал будет точно измерен автоматической измерительной системой.

Рама тележки сварена из профильной стали. Привод состоит из редуктора, муфты, вала, ведущего колеса и ведомого колеса. Паромная тележка имеет характеристики сильной силы при перетаскивании, толкании и остановке. при быстром перемещении он может точно позиционироваться и подключаться, а также может работать с низкой частотой при полной загрузке, а также может работать с высокой частотой при пустой загрузке.

Рама тележки сварена из профильной стали. Привод состоит из редуктора, муфты, вала, ведущего колеса и ведомого колеса. Паромная тележка имеет характеристики сильной силы при перетаскивании, толкании и остановке. при быстром перемещении он может точно позиционироваться и подключаться, а также может работать с низкой частотой при полной загрузке, а также может работать с высокой частотой при пустой загрузке. формирования продукта . Смешанное сырье через заливочный смеситель выливается в форму, газируется и предварительно отвердевает, после затвердевания извлекается из формы, затем можно резать зеленый блок. Рама пресс-формы и боковая пластина могут содержать суспензию, предварительно отвержденную, газированную, затвердевающую после объединения. В то же время боковые пластины переносят зеленые блоки на режущую машину для резки и группируются в тележку для отверждения, а затем перемещаются в автоклав.

формирования продукта . Смешанное сырье через заливочный смеситель выливается в форму, газируется и предварительно отвердевает, после затвердевания извлекается из формы, затем можно резать зеленый блок. Рама пресс-формы и боковая пластина могут содержать суспензию, предварительно отвержденную, газированную, затвердевающую после объединения. В то же время боковые пластины переносят зеленые блоки на режущую машину для резки и группируются в тележку для отверждения, а затем перемещаются в автоклав. 32

32 После заливки газобетон после предварительного твердения станет формованным пирогом. Торт будет нарезан точного размера в соответствии с требованиями пользователя.

После заливки газобетон после предварительного твердения станет формованным пирогом. Торт будет нарезан точного размера в соответствии с требованиями пользователя. А потом поднимет и передаст торт на группировку,

А потом поднимет и передаст торт на группировку, Вот как торт движется и группируется.

Вот как торт движется и группируется.

Он разделит стопку готовой продукции на стопку. После этого конвейер цистерн будет перемещать сложенные блоки для упаковки

Он разделит стопку готовой продукции на стопку. После этого конвейер цистерн будет перемещать сложенные блоки для упаковки  com. Это означает, что вы получите 100 % возмещения суммы торговой гарантии за заказы, не соответствующие согласованным условиям доставки или качества.

com. Это означает, что вы получите 100 % возмещения суммы торговой гарантии за заказы, не соответствующие согласованным условиям доставки или качества. продуктов, в настоящее время автоклав используется не только в силикатных строительных изделиях, но и для пропаривания продуктов в химической промышленности, медицине, резине, дереве, гипсе, стекле, теплоизоляционных материалах, текстиле, военной промышленности и других областях.

продуктов, в настоящее время автоклав используется не только в силикатных строительных изделиях, но и для пропаривания продуктов в химической промышленности, медицине, резине, дереве, гипсе, стекле, теплоизоляционных материалах, текстиле, военной промышленности и других областях. 1

1 1

1