Содержание

Бригада рабочих | Армирование пенобетона и пеноблоков фиброй

Сегодня, в дни, когда жизнь человека невозможно представить без строительства, применение пенобетонной смеси из которой изготавливаю пеноблоки, одно из самих современных и популярных направлений при возведении стен.

Ежегодно требования к строительству становятся всё более жёсткими и поэтому учёные постоянно работают над совершенствованием уже существующих материалов. Железобетонные конструкции имеют уже двухвековую историю, но сейчас на их смену приходят конструкции из пенобетона.

Для достижения более высокой прочности бетона, во все времена применялась такая технология как армирование. Связанно это с тем, что на растяжение бетон обладает достаточно низкой прочностью и для укрепления этого свойства, очень часто применяют металлическую арматуру.

Этот метод армирования за долгие годы отлично себя зарекомендовал, значительно повышая устойчивость к нагрузкам изделий из бетона.

Но, несмотря на это, последние несколько десятков лет, производители изделий, как бетона, так и пенобетона, начали активно заменять металлическое армирование, на армирование полимерными волокнами, арматурой изготовленной из пластика, пластиковыми сетками, фиброволокнами и т.д. Данный вид армирования имеет большое количество, без сомнения выигрышных качеств.

Достоинства фиброволокна

Добавление в пенобетон армирующего слоя из фибры гарантирует защиту от появления трещин, предаёт конструкции прочность, защищает от проникновения влаги и добавляет пластичность, препятствует деформации, разрушению от разрывающих нагрузок, а так же делает её более устойчивой к температурным перепадам.

При добавлении в пенобетон полипропиленовой фибры значительно улучшаются качество производимого материала. Нужно заметить, что стоимость такого армирования на много дешевле, нежели армирование сварной сеткой.

Такое армирование полностью исключает появление микротрещин при закладке. Фиброволокно забирает на себя силу натяжения, тем самым даёт возможность пенобетону набирать положенную прочность.

Фиброволокно забирает на себя силу натяжения, тем самым даёт возможность пенобетону набирать положенную прочность.

Стальные материалы, используемые для армирования, не дают такого эффекта. При закладке металлической арматуры в пенобетон, обязательно будут возникать микротрещины, из-за небольшой площади её поверхности и целостность такой конструкции будет сохраняться только в общих чертах.

Так же при армировании фиброй в несколько раз уменьшается такой показатель как вес изготавливаемого материала, если сравнивать такое же изделие армированное металлом.

Если рассматривать пенобетон армированный фиброй в плане механических воздействий на него и сравнивать с его более старшим братом, классическим бетоном, то второй значительно проигрывает своему конкуренту.

Бетон как материал считается достаточно ломким и нуждается в повышении пластичности, чего нельзя сказать о пенобетоне, армированном фиброй. Именно поэтому пенобетон, армированный полипропиленовой фиброй, широко применяется в тяжёлой и военной промышленности.

Если говорить о стеновых блоках, в которых используется добавление полипропиленовой фибры, они имеют наиболее высокий показатель морозоустойчивости. Она достигается благодаря тому, что вокруг данной добавки образуются микроскопические воздушные пузыри, в который остаточная влага попросту испаряется, не нарушая общей структуры изготавливаемого блока, либо любого другого изделия.

Существующие виды фибры

Стоит отметить, что сегодня существует два вида фибры используемых при изготовлении пенобетона. Это базальтовая и полипропиленовая фибра.

Полипропиленовая фибра увеличивает сопротивляемость к истиранию, термическим и механическим нагрузкам.

Базальтовая фибра защищает создаваемые конструкции от различных вибраций, а так же придаёт изготавливаемой продукции повышенную пожароустойчивость.

Эти факторы значительно увеличивают срок эксплуатации строений, при возведении которых используются пеноблоки изготовленные из пенобетона с добавлением базальтовой фибры.

Добавление фибры в пенобетон

Фибра добавляется в пенобетон на стадии его изготовления. Во время перемешивания песчано-цементного раствора, который будет использоваться для приготовления пенобетона, необходимо добавить в него фибру в правильных пропорциях. Как правило, они составляют такие показатели: 1 процент фибры, от общего объёма приготавливаемой смеси.

После добавления раствор тщательным образом перемешивается для равномерного распределения добавленного компонента по всему объёму раствора.

Этот абсолютно не сложный процесс создаст оптимизированную структуру пенобетона, что значительно увеличит качество изготавливаемых материалов.

Плита с армированием стальной фиброй на грунтовом основании

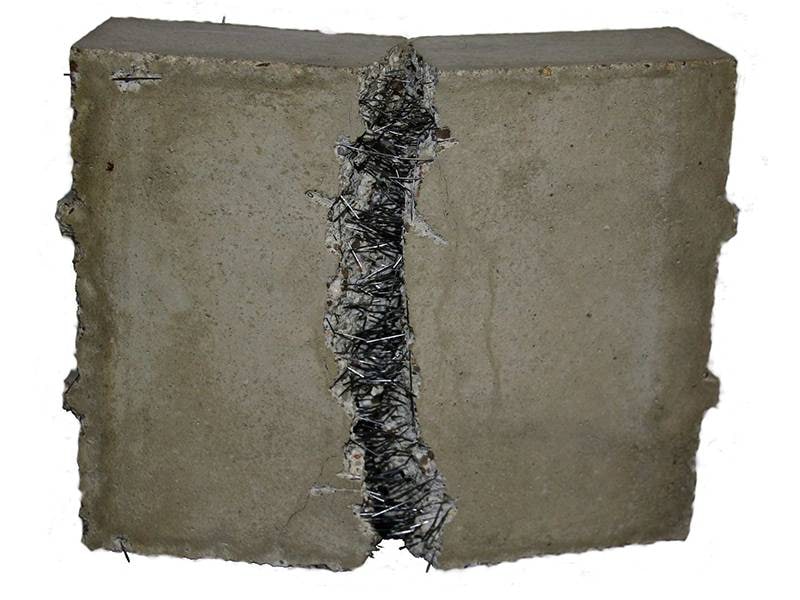

Под фибробетоном понимается бетон с армированием стальными волокнами вместо обычной арматуры. Основное назначение фибры – повысить прочностные свойства бетона и уменьшить ширину и длину трещин.

Существует несколько видов фибры, различных по свойствам и методам расчета. Поэтому Ассоциация предприятий бетонной промышленности разработала единую методику по применению стальной фибры. Значения, приведенные в материалах этой методики, получены из испытаний, проведенных одним и тем же способом, и таким образом их можно сравнивать между собой.

Поэтому Ассоциация предприятий бетонной промышленности разработала единую методику по применению стальной фибры. Значения, приведенные в материалах этой методики, получены из испытаний, проведенных одним и тем же способом, и таким образом их можно сравнивать между собой.

Ниже приведены методы расчета, с помощью которых плиты, армированные различными видами фибры, соответствуют друг другу по своим свойствам и таким образом не являются привязанными к какому-то одному производителю или типу фибры.

Прочие методы расчета

Если заказчик согласует такое решение, то подрядчик при желании может заказать новый расчет, основанный, например, на методах расчета изготовителя конкретного типа фибры. Но и в таком случае надо следовать основным принципам расчета и граничным значениям, изложенным в данных инструкциях.

Расчет должен быть основан на значениях окончательной усадки бетона и модуля упругости, приведенных в Нормах для бетонных изделий (RakMK часть В4). До практического применения новые расчетные данные должны быть представлены проектировщику конструкций, который согласовывает их в части представленных основных данных. Ответственность проектировщика конструкций за новый расчет ограничивается проверкой этих данных. В новом расчете класс качества пола должен оставаться тем же самым.

Ответственность проектировщика конструкций за новый расчет ограничивается проверкой этих данных. В новом расчете класс качества пола должен оставаться тем же самым.

Проектировщику конструкций в связи с новым расчетом должны предоставляться следующие данные:

- используемая фибра и номер ее инструкций по применению;

- количество используемой фибры;

- толщина плиты, разбивка швов и строение швов;

- нагрузки, учитываемые в расчете, в том числе движущаяся нагрузка и предполагаемое распределение нагрузок на прилегающие плиты в швах.

Бетон со стальной фиброй

Стальная фибра – изготовленные из высококачественной стали волокна, профилированные или прямые. Их длина которых изменяется в пределах 15…60 мм при толщине от 0,4 до 1,0 мм, прочность в продольном направлении – 500…1700 Н/мм2. Гибкость волокон (длина/диаметр) лежит в пределах 15…85.

Свойства стальной фибры зависят от ее типа и количества дозировки. Обычно количество составляет 20…60 кг/м³. Также должны быть представлены утвержденные инструкции по применению фибры, в которых указываются значения остаточной прочности (R) как функция количества дозировки для бетона прочностью К35. Эти значения могут применяться для бетонов прочности К30…К40. Данные показатели отражают прочность бетона, армированного фиброй, в состоянии растрескивания.

Также должны быть представлены утвержденные инструкции по применению фибры, в которых указываются значения остаточной прочности (R) как функция количества дозировки для бетона прочностью К35. Эти значения могут применяться для бетонов прочности К30…К40. Данные показатели отражают прочность бетона, армированного фиброй, в состоянии растрескивания.

Значение R для неармированного бетона равно нулю. R=100 означает пластичное состояние, при котором растрескавшийся бетон сохраняет ту же прочность, что и целый. На практике, при устройстве полов значение R лежит в пределах 30…70. При изготовлении фибробетона следует выполнять указания инструкций от изготовителя фибры.

Плита на грунтовом основании с армированием фиброй

Плита с армированием фиброй, лежащая на грунте, делится усадочными швами на прямоугольники, по форме приближенные к квадратам. Отношение сторон этих прямоугольников должно быть не более 1,5. Чаще всего используется пропиленный шов, глубина которого составляет 1/4…1/3 от толщины плиты. При увеличении расстояния между швами свыше 9 м для обеспечения передачи нагрузки на соседнюю плиту применяются дюбельные (шиповые) профили или штифты. Плита обычным способом отделяется от наружных стен и прочих препятствий. В углах и вокруг колон устанавливается дополнительное армирование.

При увеличении расстояния между швами свыше 9 м для обеспечения передачи нагрузки на соседнюю плиту применяются дюбельные (шиповые) профили или штифты. Плита обычным способом отделяется от наружных стен и прочих препятствий. В углах и вокруг колон устанавливается дополнительное армирование.

Расчет

Плиту с армированием фиброй, лежащую на грунте, можно рассчитывать:

- Как плиту без трещин (с усадочными швами).

- Как плиту с умеренным образованием трещин (бесшовную).

А. Плита с усадочными швами

Использование расчетной формулы предусматривает деление плиты на достаточно мелкие квадраты. Рекомендуемое значение расстояния между швами – 30 толщин плиты. Обычно максимальное расстояние составляет около 6 м.

Следует минимизировать трение между плитой и основой.

Расчетное значение прочности на растяжение изгиба для фибробетона:

fctk – удельная прочность бетона на растяжение;

R10,20 – среднее значение коэффициента остаточной прочности стальной фибры ³ 30.

Расчетное значение прочности на растяжение для фибробетона:

Вышеприведенные формулы используются также и в случае (В), при расчете нагрузок на свободном крае и в свободном углу плиты.

Для плит, нагруженных на растяжение и изгиб, следует проверять выполнение условия:

Где:

std = Nd/Ac

sbd = Md/Wc

Nd – расчетное значение растягивающего усилия;

Md – расчетное значение изгибающего момента.

В. Плита без швов

Используется для плит на грунтовом основании с расстоянием между швами не более 24 м.

Формулы используются для расчета плит в тех случаях, когда образование трещин контролируется достаточным армированием стальной фиброй таким образом, что ширина и длина трещин с точки зрения эксплуатационных требований, невелика. В расчете не нужно учитывать вынужденные усилия.

Расчет основан на коэффициентах остаточной прочности фибробетона и требует от плиты хороших вязкостных характеристик также и при больших деформациях.

Значение R10,20 должно быть не менее 50.

Расчетное значение прочности на растяжение изгиба для фибробетона:

fctk – удельная прочность бетона на растяжение;

R10,20 – коэффициент остаточной прочности стальной фибры (среднее значение) ³ 50;

g c – коэффициент частичного запаса прочности фибробетона.

Расчетное значение прочности на растяжение для фибробетона:

fctd = 0,6 * fbd

Для плит типа В, нагруженных на изгиб, следует проверять выполнение условия:

s bd + s DTd £ fbd

sbd – расчетное значение прочности на растяжение от изгиба;

sDТd – расчетный показатель изгибающего момента от разницы температур;

fbd – расчетный проказатель прочности на растяжение от изгиба бетона со стальной фиброй.

Это решение не применяется для класса Y1 окружающей среды без отдельного исследования растрескивания плиты.

Минимальная дозировка фибры

В дополнение к предельным значениям R, используемым для расчета, следует проверить, не понижает ли дозировка фибры следующих предельных значений, указанных на рис. 2.23 в зависимости от расстояния между швами плиты. Для некоторых типов фибры на основании выполненных сравнительных испытаний и практических результатов в диапазоне этих предельных значений можно предполагать, что максимальный размер трещин не превысит 0,3 мм.

Применимость минимальных значений, указанных на рисунке, в отношении меньших доз фибры следует оценивать на основании данных испытаний и практического применения для данного конкретного типа фибры. Риск появления трещин размером, превышающим указанный выше, повышает нагрузки, длительно действующие на пол в стадии усадки бетона. Возможные проблемы, как правило, проявляются только после нескольких лет эксплуатации.

Общие требования для бетонных полов в случае В приведены ниже. При использовании меньшего количества фибры эти требования ужесточаются:

- R10,20 – не менее 50;

- коэффициент трения основы как можно ниже, т.е. 1,0 или меньше;

- прямоугольники – почти квадраты;

- бетон по возможности с наименьшей усадкой (усадку рекомендуется определять по лабораторным испытаниям или другим, подходящим для конкретного случая, способом).

Передача усилий в пропиленных швах

Шов, пропиленный в плитах, армированных фиброй, учитывается при расчете согласно следующим основным принципам. Рекомендуемое значение глубины шва – 30% от толщины плиты, ширины – 3 мм.

Пропиленный шов:

- из нагрузок через шов передается более 30%;

- шов учитывается в расчетах как свободный край плиты, на который воздействует 70% расчетной нагрузки.

Пересечение швов:

- в точке пересечения 25% нагрузки считается нагрузкой на свободный угол плиты.

В обоих случаях расчетное значение прочности на растяжение от изгиба принимается по кривой предельного рабочего состояния.

Контроль качества

Количество фибры в бетонной массе контролируется путем взятия проб из смесителя или миксера бетоновоза. Пробы берутся из расчета одна проба на каждые начинающиеся 50 м³ бетона. Объем проб – 5…10 л. Волокна вымываются из массы, высушиваются и взвешиваются. Для каждой пробы количество фибры в смеси не должно отличаться от проектного более чем на ±20% и от среднего текущего значения для шести проб более чем на ±10%.

Бетон с пластиковой фиброй

Обычно материал пластиковой фибры – полипропилен. При замесе бетонной массы волокна образовывают структуру в трех измерениях, которая предотвращает образование усадочных трещин и распределяет их, повышая плотность бетона.

Пластиковое армирование не может заменить нормального армирования плиты, но оно улучшает свойства бетона в конструкции пола и подходит для использования на следующих объектах:

- на объектах, где требуется повышенная плотность и/или химическая стойкость бетона – бассейны, бойни, мясомолочные комбинаты;

- на объектах, где к покрытию пола предъявляется требование повышенной устойчивости к погодным условиям – мосты и дорожные покрытия;

- в конструкциях, где не допускается применение металлических элементов;

- для полов с покрытиями, чувствительными к трещинам в бетонной стяжке.

Если на поверхности остаются торчащие волокна, они удаляются опаливанием.

Стратегии армирования волокнами

Ключом к раскрытию прочности в 3D-печати с непрерывным волокном является понимание того, где вы можете использовать пряди или панели, чтобы они распределяли нагрузки при растяжении или изгибе, как мы рассмотрели в физике 3D-печати. Ниже мы расскажем о нескольких различных методах определения и размещения волокна внутри вашей детали, чтобы обеспечить прочность там, где она вам нужна.

Как подумать об армировании непрерывными волокнами

Проектирование армирования волокном похоже на проектирование базовой 3D-печати, но с дополнительным вниманием к потребностям в прочности.

1. Определите условия нагрузки

Взгляните на свой дизайн. Где на него будут воздействовать изгибающие силы? Силы растяжения? Сжимающие силы? Если вы не уверены, подумайте, как силы будут передаваться через другие части — нарисуйте схему, если нужно! Это поможет вам принять обоснованное решение о стратегии прокладки оптоволокна.

2. Определите ориентацию печати

В каком направлении с вашей стороны перемещаются самые большие грузы? Вы хотите, чтобы ваша деталь была ориентирована таким образом, чтобы эти силы в значительной степени распространялись в плоскости печатной платформы, чтобы нагружать волокна при изгибе или растяжении. Если у вас есть много больших сил, охватывающих несколько осей, вы можете рассмотреть возможность изменения конструкции или разделения ее на несколько частей.

3. Определение областей усиления

В зависимости от условий нагрузки, какие поверхности или сегменты необходимо усилить? Имея это в виду, подумайте о том, какие типы подкрепления вам понадобятся в этих областях.

4. Уравновешивающие волокнистые панели

Если армирована только одна сторона детали, она может быть склонна к короблению из-за неравномерности сэндвич-панели, что происходит, когда одна сторона усилена, а другая нет. t, или если одна грань имеет поперечное сечение, сильно отличающееся от другого. Если одна группа слоев вашей детали усилена, сбалансируйте сэндвич-панель, укрепив эквивалентную группу слоев на самом дальнем существенном Z-слое с аналогичным поперечным сечением.

t, или если одна грань имеет поперечное сечение, сильно отличающееся от другого. Если одна группа слоев вашей детали усилена, сбалансируйте сэндвич-панель, укрепив эквивалентную группу слоев на самом дальнем существенном Z-слое с аналогичным поперечным сечением.

5. Подтвердите прокладку оптоволокна

Подходит ли волокно и проходит ли оно через нужные области? Можете ли вы проследить непрерывные пряди волокна, которые проходят вдоль траекторий нагрузки и «поддерживают» силу? Если нет, вам может потребоваться настроить параметры волокна или изменить функции, чтобы волокно проходило через нужные вам места. Помните, что для печати групп волокон требуется как минимум четыре пластиковых слоя крыши и пола, поэтому любые грани, требующие армирования, должны начинаться на четыре слоя со смещением от ближайшей крыши или пола.

Базовая стратегия армирования: Обшивка

Ниже описана базовая стратегия армирования печатной детали. Эта стратегия гарантирует, что ваша деталь в целом будет прочной и устойчивой к изгибающим и ударным нагрузкам по любой оси. Как описано ранее, более важно укрепить крайние части вашей детали, чем сердцевину, поэтому мы собираемся показать вам, как «оболочить» деталь для эффективной прочности со всех сторон.

Эта стратегия гарантирует, что ваша деталь в целом будет прочной и устойчивой к изгибающим и ударным нагрузкам по любой оси. Как описано ранее, более важно укрепить крайние части вашей детали, чем сердцевину, поэтому мы собираемся показать вам, как «оболочить» деталь для эффективной прочности со всех сторон.

Shelling — это верный способ укрепить любую напечатанную на 3D-принтере деталь непрерывным волокном, поскольку он защищает от большинства условий нагрузки.

1. Изотропные панели на самых дальних существенных слоях Z

Чтобы максимизировать прочность на изгиб, создайте сэндвич-панель с 2-4 слоями изотропного волокна на верхней и нижней плоскостях детали, исключая любые небольшие выступы поверхности. Слои волокон должны начинаться над четырьмя слоями «пола» или заканчиваться ниже четырех слоев «крыши» данной горизонтальной поверхности.

2. Изотропные панели на промежуточных больших изменениях геометрии

Добавьте 2-4 слоя изотропного волокна под или над любыми поверхностями, которые диктуют большие изменения в геометрии детали, опять же, учитывая четыре слоя «крыша» и «пол».

3. Усиление внутреннего отверстия для отверстий под болты по оси Z

Усилить отверстия под болты по оси Z двумя кольцами из концентрического волокна. Используйте «только внутренние отверстия», если вам не нужно усиление боковой нагрузки, или используйте «все стены», чтобы охватить шаг 4. Это распределит сжимающую силу, приложенную болтом, и создаст составную «рукавку», чтобы противостоять любому отклонению от оси. скручивающие нагрузки, которые испытывает болт.

4. Усиление внешней стенки для любых боковых нагрузок

Чтобы максимизировать прочность на изгиб по оси Z и усилить боковые нагрузки, укрепите наружные стенки детали двумя кольцами из концентрического волокна. Используйте «только внешнюю оболочку», если у вас нет отверстий для болтов по оси Z, или используйте «все стены», чтобы охватить шаг 3. Это также укрепит все отверстия с осями на плоскости XY.

Специализированные стратегии армирования

Если вам нужно решить более конкретные условия нагрузки, вы можете использовать различные тактики для усиления определенных областей, усиления определенных секций деталей или контроля размещения волокон. Ниже приведены некоторые уникальные дополнительные стратегии, которые вы можете реализовать в своей части.

Ниже приведены некоторые уникальные дополнительные стратегии, которые вы можете реализовать в своей части.

Волоконно-волокнистая полоса

Волокнистая полоса увеличивает прочность на изгиб. Вы также можете нанести полосы на детали, чтобы сбалансировать неровности сэндвич-панелей.

Для повышения прочности на изгиб в плоскости XY вы можете добавить «полосы» ИЗОТРОПНОГО ВОЛОКНА через несколько слоев Z. Это наиболее эффективно с более толстыми деталями, которые имеют достаточно постоянное или симметричное поперечное сечение, потому что наложение волокон создает несколько наложенных друг на друга сэндвич-панелей для дополнительного усиления детали при изгибе.

Направление волокна с помощью ребер

Создание ребер в напечатанных на 3D-принтере деталях заставит волокна следовать определенным траекториям нагрузки.

Волокно можно прокладывать в определенных направлениях с помощью усиленных ребер или вырезов, которые следуют траекториям нагрузки от сил, приложенных к детали. Вы можете заставить волокно следовать этим путям нагрузки, применяя концентрическое волокно для усиления вокруг вырезов или стен.

Вы можете заставить волокно следовать этим путям нагрузки, применяя концентрическое волокно для усиления вокруг вырезов или стен.

Использование уголков для направления волокон

Волокнистые уголки можно использовать для армирования в определенных направлениях.

Вы можете использовать инструмент «Углы волокон», чтобы направить «зигзаг» изотропных волокон в определенном направлении, чтобы лучше совместить с силами, приложенными к вашей детали. По умолчанию шаблон заливки поворачивается на 45 градусов для каждого слоя, но вы можете изменить это, указав определенный угол или шаблон углов в диалоговом окне «Углы волокон» для любого слоя, любой группы слоев или всей детали.

Достижение прочности по оси Z

Вы можете обойти проблемы с прочностью по оси Z в 3D-печати, добавив болты в деталь.

Продуманная конструкция и стратегии усиления позволяют добиться большей прочности по нескольким осям. Запуск болта через деталь с изотропным волокном, армирующим сжатые поверхности, может укрепить деталь и предотвратить расщепление детали по линиям слоев под действием сил сдвига или растяжения. Вы можете укрепить область вокруг болта концентрическим волокном «только внутренние отверстия», чтобы любая из этих сил распределялась по волокну в виде сил изгиба.

Запуск болта через деталь с изотропным волокном, армирующим сжатые поверхности, может укрепить деталь и предотвратить расщепление детали по линиям слоев под действием сил сдвига или растяжения. Вы можете укрепить область вокруг болта концентрическим волокном «только внутренние отверстия», чтобы любая из этих сил распределялась по волокну в виде сил изгиба.

Бетон, армированный фиброй. Преимущества, типы и применение

Бетон, армированный фиброй, представляет собой композиционный материал, состоящий из волокнистого материала, повышающего структурную целостность. Он включает смеси цемента, строительного раствора или бетона и прерывистых, дискретных, равномерно диспергированных подходящих волокон. Волокна обычно используются в бетоне для предотвращения растрескивания из-за пластической усадки и усадки при высыхании. Они также уменьшают проницаемость бетона и, таким образом, уменьшают водоотведение.

Преимущества бетона, армированного фиброй

- Бетон, армированный фиброй, может быть полезен там, где желательна высокая прочность на растяжение и меньшее растрескивание или когда невозможно разместить обычную арматуру

- Повышает ударную вязкость бетона, ограничивает рост трещин и приводит к большей деформационной способности композитного материала

- В промышленных проектах макросинтетические волокна используются для повышения прочности бетона.

Изготовленные из синтетических материалов, эти волокна имеют длинные и толстые размеры и могут использоваться в качестве замены арматуры из стержней или ткани 9.0137

Изготовленные из синтетических материалов, эти волокна имеют длинные и толстые размеры и могут использоваться в качестве замены арматуры из стержней или ткани 9.0137 - Добавление в бетон фибры повысит его морозостойкость и поможет сохранить бетон прочным и привлекательным в течение длительного времени.

- Улучшает сцепление смеси, улучшая прокачиваемость на большие расстояния

- Повышение устойчивости к пластической усадке во время отверждения

- Сводит к минимуму требования к стальной арматуре

- Жестко контролирует ширину трещин, повышая тем самым долговечность

- Уменьшает сегрегацию и выделение воды

- FRC, ударная вязкость примерно в 10-40 раз выше, чем у простого бетона

- Добавление волокон повышает усталостную прочность

- Волокна повышают прочность железобетонных балок на сдвиг

Различные типы фибробетона

Фибра для бетона доступна в различных размерах и формах. Основными факторами, влияющими на характеристики фибробетона, являются водоцементное отношение, процентное содержание волокон, диаметр и длина волокон. Ниже приведены различные типы фибробетона, используемые в строительстве.

Основными факторами, влияющими на характеристики фибробетона, являются водоцементное отношение, процентное содержание волокон, диаметр и длина волокон. Ниже приведены различные типы фибробетона, используемые в строительстве.

Бетон, армированный стальным волокном

Стальное волокно представляет собой металлическую арматуру. Определенное количество стальной фибры в бетоне может вызвать качественные изменения физических свойств бетона. Это может значительно повысить устойчивость к растрескиванию, ударам, усталости и изгибу, прочность, долговечность и другие. Для улучшения долгосрочных характеристик, повышения прочности, ударной вязкости и устойчивости к нагрузкам SFRC используется в таких конструкциях, как полы, жилые дома, сборные железобетонные изделия, мосты, туннели, дорожное покрытие для тяжелых условий эксплуатации и горнодобывающая промышленность. Типы стальных волокон определены ASTM A820: Тип I: холоднотянутая проволока, Тип II; резаный лист, Тип III: экстракция из расплава, Тип IV: резка в прокате и Тип V: модифицированная холоднотянутая проволока

Бетон, армированный полипропиленовым волокном (PFR)

Бетон, армированный полипропиленовым волокном, также известный как полипропилен или ПП. Это синтетическое волокно, преобразованное из пропилена и используемое в различных областях. Эти волокна обычно используются в бетоне для предотвращения растрескивания из-за пластической усадки и усадки при высыхании. Они также уменьшают проницаемость бетона и, таким образом, уменьшают водоотведение. Полипропиленовое волокно относится к группе полиолефинов и является частично кристаллическим и неполярным. По своим свойствам похож на полиэтилен, но более твердый и термостойкий. Это белый прочный материал с высокой химической стойкостью. Полипропилен производится из газообразного пропилена в присутствии катализатора, такого как хлорид титана. Полипропиленовое волокно обладает хорошими теплоизоляционными свойствами, обладает высокой устойчивостью к кислотам, щелочам и органическим растворителям.

Это синтетическое волокно, преобразованное из пропилена и используемое в различных областях. Эти волокна обычно используются в бетоне для предотвращения растрескивания из-за пластической усадки и усадки при высыхании. Они также уменьшают проницаемость бетона и, таким образом, уменьшают водоотведение. Полипропиленовое волокно относится к группе полиолефинов и является частично кристаллическим и неполярным. По своим свойствам похож на полиэтилен, но более твердый и термостойкий. Это белый прочный материал с высокой химической стойкостью. Полипропилен производится из газообразного пропилена в присутствии катализатора, такого как хлорид титана. Полипропиленовое волокно обладает хорошими теплоизоляционными свойствами, обладает высокой устойчивостью к кислотам, щелочам и органическим растворителям.

Бетон, армированный стекловолокном

Бетон, армированный стекловолокном, представляет собой материал, состоящий из множества очень тонких стекловолокон. Стекловолокно имеет примерно сопоставимые механические свойства с другими волокнами, такими как полимеры и углеродное волокно. Хотя он не такой жесткий, как углеродное волокно, он намного дешевле и значительно менее хрупкий при использовании в композитах. Поэтому стекловолокно используется в качестве армирующего агента для многих полимерных изделий; для формирования очень прочного и относительно легкого армированного волокном полимерного (FRP) композитного материала, называемого стеклопластиком (GRP), также широко известного как «стекловолокно». Этот материал содержит мало воздуха или газа или совсем не содержит их, он более плотный и является гораздо худшим теплоизолятором, чем стекловата.

Хотя он не такой жесткий, как углеродное волокно, он намного дешевле и значительно менее хрупкий при использовании в композитах. Поэтому стекловолокно используется в качестве армирующего агента для многих полимерных изделий; для формирования очень прочного и относительно легкого армированного волокном полимерного (FRP) композитного материала, называемого стеклопластиком (GRP), также широко известного как «стекловолокно». Этот материал содержит мало воздуха или газа или совсем не содержит их, он более плотный и является гораздо худшим теплоизолятором, чем стекловата.

Полиэфирные волокна

Полиэфирные волокна используются в фибробетоне для промышленных и складских полов, тротуаров и покрытий и сборных изделий. Полиэфирные микро- и макроволокна используются в бетоне для обеспечения превосходной устойчивости к образованию пластических усадочных трещин по сравнению со сварной проволочной сеткой, а также для повышения прочности и способности обеспечивать структурную прочность при правильном проектировании, соответственно. Полиэфирные микро- и макроволокна используются в бетоне для обеспечения превосходной устойчивости к образованию пластических усадочных трещин по сравнению со сварной проволочной сеткой, а также для повышения прочности и способности обеспечивать структурную прочность при правильном проектировании, соответственно.

Полиэфирные микро- и макроволокна используются в бетоне для обеспечения превосходной устойчивости к образованию пластических усадочных трещин по сравнению со сварной проволочной сеткой, а также для повышения прочности и способности обеспечивать структурную прочность при правильном проектировании, соответственно.

Углеродные волокна

Углеродные волокна представляют собой волокна диаметром около 5–10 микрометров, состоящие в основном из атомов углерода. Углеродные волокна имеют ряд преимуществ, включая высокую жесткость, высокую прочность на растяжение, малый вес, высокую химическую стойкость, устойчивость к высоким температурам и низкое тепловое расширение. Углеродные волокна обычно комбинируются с другими материалами для формирования композита. При пропитке пластиковой смолой и сушке он образует полимер, армированный углеродным волокном (часто называемый углеродным волокном), который имеет очень высокое отношение прочности к весу и чрезвычайно жесткий, хотя и несколько хрупкий. Углеродные волокна также комбинируются с другими материалами, такими как графит, для формирования армированных углеродных композитов, которые обладают очень высокой термостойкостью.

Углеродные волокна также комбинируются с другими материалами, такими как графит, для формирования армированных углеродных композитов, которые обладают очень высокой термостойкостью.

Макросинтетические волокна

Макросинтетические волокна изготавливаются из смеси полимеров и изначально разрабатывались как альтернатива стальным волокнам в некоторых областях применения. Первоначально они рассматривались как потенциальная альтернатива стальным волокнам в набрызг-бетоне, но расширение исследований и разработок показало, что они могут играть важную роль в проектировании и строительстве плит с опорой на грунт и в широком спектре других применений. Они особенно подходят для обеспечения номинальной арматуры в агрессивных средах, таких как морские и прибрежные конструкции, поскольку они не подвержены проблемам окрашивания и отслаивания, которые могут возникнуть в результате коррозии стали. Кроме того, поскольку они не проводят ток, они использовались в развитии трамвая и легкорельсового транспорта.

Микросинтетические волокна

Микросинтетические волокна обладают превосходной устойчивостью к образованию пластических усадочных трещин по сравнению с армированием сварной проволокой, они не могут обеспечить какое-либо сопротивление расширению раскрытия трещин, вызванному усадкой при высыхании, структурной нагрузкой или другими факторами. формы стресса. Тем не менее, эти продукты должны регулярно добавляться в любой тип бетона для повышения сопротивления растрескиванию, защиты от скалывания, морозостойкости и улучшения однородности бетона во время укладки.

Натуральные волокна

Натуральные волокна получают непосредственно из животных, растительных или минеральных источников и превращают в нетканые материалы, такие как войлок или бумага, или, после прядения в пряжу, в тканые ткани. Натуральное волокно может быть далее определено как скопление ячеек, в которых диаметр незначителен по сравнению с длиной. Хотя природа изобилует волокнистыми материалами, особенно целлюлозными типами, такими как хлопок, древесина, зерно и солома. Рекомендуется использовать натуральные волокна при изготовлении бетона, так как несколько типов этих волокон имеются в наличии и имеются в большом количестве. Идея использования таких волокон для повышения прочности и долговечности хрупких материалов не нова; например, солома и конский волос используются для изготовления кирпичей и штукатурки. Натуральные волокна подходят для армирования бетона и легко доступны в развивающихся странах.

Рекомендуется использовать натуральные волокна при изготовлении бетона, так как несколько типов этих волокон имеются в наличии и имеются в большом количестве. Идея использования таких волокон для повышения прочности и долговечности хрупких материалов не нова; например, солома и конский волос используются для изготовления кирпичей и штукатурки. Натуральные волокна подходят для армирования бетона и легко доступны в развивающихся странах.

Целлюлозные волокна

Целлюлозные волокна производятся из простых или сложных эфиров целлюлозы, которые могут быть получены из коры, древесины или листьев растений или другого растительного материала. В дополнение к целлюлозе волокна могут также содержать гемицеллюлозу и лигнин, причем различное процентное содержание этих компонентов изменяет механические свойства волокон. Основное применение целлюлозных волокон — в текстильной промышленности, в качестве химических фильтров и в качестве армирующих волокон композитов из-за их свойств, аналогичных свойствам инженерных волокон, что является еще одним вариантом для биокомпозитов и полимерных композитов.

Применение фибробетона

Применение фибробетона зависит от укладчика и строителя в использовании статических и динамических характеристик материала. Некоторые из его областей применения:

- Взлетно-посадочная полоса

- Парковка самолетов

- Тротуары

- Облицовка тоннеля

- Стабилизация склона

- Тонкая оболочка

- Стены

- Трубы

- Люки

- Плотины

- Гидравлическая конструкция

- Приподнятые палубы

- Дороги

- Мосты

- Полы склада

Заключение

Прочность и эстетичность Бетон, армированный фиброй, может добавить преимущества вашему проекту. Бетон, армированный волокнами, быстро набирает обороты в строительной отрасли, поскольку подрядчики и домовладельцы начали признавать его многочисленные преимущества. Бетон, армированный фиброй, вызывает все больший интерес среди бетонщиков из-за сокращения времени строительства и трудозатрат.

Изготовленные из синтетических материалов, эти волокна имеют длинные и толстые размеры и могут использоваться в качестве замены арматуры из стержней или ткани 9.0137

Изготовленные из синтетических материалов, эти волокна имеют длинные и толстые размеры и могут использоваться в качестве замены арматуры из стержней или ткани 9.0137