Традиционные методы восстановления защитного слоя железобетонных конструкций. Восстановление защитного слоя бетона плит перекрытия

Восстановление защитного слоя бетона

Защитный слой бетона представляет собой слой бетонной смеси, толщина которого равна расстоянию от поверхности до начала арматурных частей. Основное предназначение защитного бетонного слоя – предохранение арматуры от неблагоприятных воздействий внешней среды – повышенной влажности, нагрева, коррозии и др. Кроме этого, защитный слой необходим для закрепления арматуры в бетоне и обеспечения совместной работы железа и бетона.

В процессе эксплуатации зданий или сооружений строительные конструкции подвергаются жестким атмосферным воздействиям, главными из которых является периодическое увлажнение поверхности бетона и температурные колебания, которые приводят к постепенному разрушению защитного бетонного слоя. В нем появляются различного рода трещины и отслоения, происходит оголение арматуры и последующая ее коррозия. Все это говорит о необходимости восстановления защитного бетонного слоя.

В современной строительной индустрии существует ряд способов, применяемых для восстановления и укрепления защитного бетонного слоя. Рассмотрим их подробнее.

1. Оштукатуривание строительной конструкции плотным цементно-песчаным раствором с последующим нанесением трещиностойкого лакокрасочного покрытия;

2. Обетонирование поверхности цементным или полимерным бетоном, имеющим прочность не ниже восстанавливаемой конструкции.

3. Нанесение на поверхность специальных полимерных клеевых материалов.

4. Торкретирование бетонных поверхностей.

Первые три способа позволяют эффективно избавиться от повреждений защитного слоя, однако, не улучшают непосредственно эксплуатационные характеристики ремонтируемой конструкции. Кроме того, указанные способы не обеспечивают достаточное сцепление нового бетона или цементного раствора со старым бетоном, а полученный после восстановления защитный слой не обладает приемлемой прочностью, водонепроницаемостью и коррозионной стойкостью. Применение специальных клеевых составов осложнено высокой стоимостью работ и плохой совместимостью материала ремонтного слоя с материалом ремонтируемой конструкции по деформационным свойствам.

Наиболее универсальным, быстрым и приемлемым по цене способом восстановления защитного бетонного слоя является торкретирование, которое представляет собой механизированное нанесение на поверхность бетонных или железобетонных конструкций специального раствора (бетонная, цементная смесь и др.). Нанесение раствора (торкрета) происходит под давлением с помощью цемент-пушки.

Торкретирование может применяться на поверхностях с любыми неровностями, расположенными в любой плоскости. Главным достоинством торкретбетона является высокая прочность сцепления ремонтного слоя с поверхностью ремонтируемой конструкции. Получаемый после торкретирования бетонный слой обладает повышенной плотностью, механической прочностью, водонепроницаемостью и морозостойкостью. Кроме этого, значительно улучшаются физико-механические свойства ремонтируемой бетонной поверхности – на 40% повышается прочность на изгиб, на 15% – прочность на сжатие и на 5 и более процентов – упругость бетона. Важными преимуществами торкретирования являются высокая производительность (а, как следствие, – скорость) и низкая себестоимость строительных работ.

Существует два метода торкретирования – «мокрое» торкретирование и «сухое» торкретирование.

При «мокром» торкретировании смесь цемента, воды и специальных добавок готовиться заранее, а уже затем через транспортировочный шланг подается на ремонтируемую поверхность. «Мокрое» торкретирование обладает следующими преимуществами – однородный состав бетона, возможность проведения работ в тесном помещении, минимальный отскок и др. Данный способ торкретирования применяется для ремонта больших поверхностей (площадью от 2 тыс. кв.м.).

При «сухом» торкретировании торкрет и вода смешиваются только на выходе из сопла торкрет-установки. Применение метода «сухого» торкретирования не требует подготовки основания ремонтируемой поверхности, позволяет за один проход наносить толстый слой торкрета и дает возможность осуществлять ремонтные работы с перерывами (в отличие от «мокрого» торкретирования, при котором приготовленная смесь должна использоваться непрерывно).

Таким образом, торкретирование бетонных поверхностей – самый быстрый и эффективный способ восстановления защитного слоя бетона. Данный способ уже много лет применяется строительной компанией ООО «СДТ». Основополагающими принципами работы компании являются высокая скорость и качество работ, применение передовых технологий и материалов. Высококвалифицированные специалисты и большой опыт позволяют ООО «СДТ» гарантировать качество работ по восстановлению защитного слоя бетона методом торкретирования. Вот по этой ссылке вы можете более подробно узнать о том, как осуществляется торкретирование бетонных поверхностей, ценах и сроках выполнения работ.

tadgikov.net

Заделка раковин, трещин и восстановление защитного слоя конструкций

Заделка раковин, трещин и восстановление защитного слоя конструкций

В железобетонных и бетонных сооружениях все сколы бетона, раковины и повреждения защитного слоя с оголением или без оголения арматуры заделывают с восстановлением бетонного сечения конструкции до проектных размеров. Поверхность, которую надо ремонтировать, предварительно подготавливают, тщательно очищая от пыли, грязи, масел, остатков нефтяных продуктов и других посторонних включений. Если в ремонтируемых местах имеется слабый бетон, его скалывают до плотного, не оставляя острых выступов на поверхности бетона. Являясь клином, такие выступы впоследствии могут способствовать отслоению новых покрытий. Одновременно с подготовкой бетона обязательно удаляют ржавчину с оголенных участков арматуры. Большие поверхности бетона целесообразно чистить механизированным способом, используя электрощетки, гидропескоструйные аппараты с последующей продувкой поверхности бетона сжатым воздухом, пропущенным через водомаслоотделитель. Небольшие поверхности можно чистить с помощью металлических щеток, а скалывать слабый бетон скарпелем (зубилом) или щетками.

Если поверхность бетона сильно загрязнена битумом, цементным молоком, жирами или маслами, для их удаления применяют различные растворители. Например, на поверхность бетона наносят 10%-ный раствор каустической соды и затем промывают поверхность сильной струей воды. При малых участках загрязнения применяют ветошь, смоченную в бензине, ацетоне или бензине. При этом места загрязнения смачивают этими жидкостями и снимают ветошью с поверхности бетона. Ржавчину с арматуры удаляют или пескоструйными аппаратами или металлическими щетками или химическими методами. После очистки металл тщательно протирают.

Выбор материала и способа ремонта во многом зависит от условий работы поврежденного участка конструкции и его размеров.

Различные части сооружения при работе на внешние воздействия испытывают разное напряженное состояние. В одних элементах возникают небольшие деформации от временных нагрузок и температурных воздействий, а в других —значительные. При ре-• монте конструкций в первом случае преследуется цель восстановить размеры конструкции и предотвратить проникновение влаги внутрь бетона, во втором случае — включить отремонтированный участок в совместную работу с остальной частью конструкции. Следовательно, в первом случае ремонт может оказаться более простым, а во втором случае потребуются более высокопрочные материалы, обладающие свойством повышенного сцепления с основным бетоном или кладкой, и соблюдение специальной технологии восстановления конструкции, чтобы обеспечить работу восстановленного элемента полным сечением. В связи с этим перед началом ремонта надо выяснить причины образования дефектов и наметить соответствующие способы восстановления конструкции с учетом характера повреждений и мест их образования.

Когда элемент конструкции не имеет больших деформаций от внешних воздействий, для заделки раковин и сколов применяют жесткие материалы, такие как полимерцементные или реже цементные растворы, обладающие достаточно хорошим сцеплением с бетоном основной конструкции. Если в этих местах конструкции возникают значительные деформации, надо применять материалы, обладающие свойством повышенного сцепления на контакте со старым бетоном или кладкой и имеющих высокие пластические и прочностные характеристики. К таким материалам относятся полимерные материалы, применяемые в сочетании с обычными строительными материалами.

Раковины, образуемые при выветривании и истирании.поверхности бетона, и густую сетку мелких трещин несилового происхождения (усадочные трещины) в малодеформированных участках заделывают с помощью полимерцементных покрытий. Обычные цементные покрытия применяют в исключительных случаях, так как они менее долговечны — быстро отслаиваются, трескаются и разрушаются.

Для покрытий используют полимерцементные растворы, которые наносят на поверхность бетона как вручную, так и механизированным способом. Перед нанесением раствора бетонную поверхность промывают струей чистой воды или воды с небольшим (до 5—10%) добавлением поливинилацетатной эмульсии или латекса. Промывают поверхность за 1—2 раза. К моменту укладки раствора поверхность должна быть влажной, но не содержать капель воды.

Раствор при ручном способе укладывают мастерком. Сначала наносят слой толщиной 5—7 мм и затем распределяют его сильными бросками до необходимой толщины уплотнения и заглаживают (втирая) в уровень с поверхностью элемента. Примерно через час уложенный раствор смачивают водой, затем снаружи присыпают сухим цементом и разглаживают деревянной или металлической гладилкой. Если работы ведут при температуре до 25—30° С и процесс твердения происходит в тех же условиях, то не требуется поливать водой поверхность для ускорения твердения. При более высоких температурах окружающего воздуха в период твердения поверхность увлажняют 2—3 раза в сутки. При ремонте больших поверхностей этими материалами эффективен способ торкретирования, при котором достигается весьма плотное и прочное покрытие с достаточно хорошим сцеплением его с бетоном и арматурой.

При ремонте очень мелких трещин и раковин вместо растворов применяют полимерцементные краски. Их целесообразно использовать также при декоративном оформлении наружных поверхностей конструкции. Для придания покрытию некоторых оттенков в состав краски добавляют различные пигменты в количестве 5—10% объема цемента. Здесь используют сурик железный, охру, ультрамарин, окись хрома, пиролюзит, умбру и др.

Раковины и сколы бетона конструкции, а также восстановление защитного слоя бетона с обнажением или без обнажения арматуры в условиях, когда поврежденные участки могут подвергаться воздействию больших нагрузок, ремонтируют с применением полимерных материалов. Учитывая их некоторую дефицитность, при крупных дефектах полимерные материалы используют в основном только как пленку для повышения сцепления старого бетона с вновь укладываемымВ этом случае подготовленную дефектную поверхность поддерживают сухой до начала восстановительных работ. При глубоких раковинах в местах больших сколов бетона или обнажения арматуры устанавливают дополнительно арматурную сетку из проволоки диаметром 0,5—6 мм с размером ячеек от 25 до 100 мм и закрепляют ее к основной арматуре вязальной проволокой. Такое армирование целесообразно также при восстановлении защитного слоя бетона. Арматурную сетку размещают по контуру раковины или скола, не касаясь поверхности бетона.

Дефектная поверхность, как правило, имеет большие неровности и поэтому перед началом работ по сухой ее поверхности кистью наносят грунтовочный слой из расчета 150—200 г полимерного материала на 1 м2 ремонтируемой поверхности. Этот слой смягчает острые углы и выравнивает поверхность, а также укрепляет контактную зону старого бетона или кладки. Дальнейшие ремонтные работы могут быть продолжены только после полного высыхания этого слоя, когда он утрачивает свою подвижность и клейкость и при надавливании пальцем руки не оставляет следа. Грунтовочный состав состоит из эпоксидной смолы (ЭД-5), отвердителя (ПЭПА) и пластификатора (дибутилфталата) в соотношении 100: (84-10) : 20 вес. ч. При отсутствии пластификатора применяют фуриловый спирт или ацетон.

Следующий так называемый промежуточный слой (он же основной слой на контакте бетонов) наносят тоже кистью из расчета 300—400 г полимерного состава на 1 м2 поверхности ремонтируемой части бетона. Применяемый для промежуточного слоя состав содержит эпоксидную смолу марки ЭД-5 или ЭД-6, деготь, отвер-дитель — полиэтиленполиамин (ПЭПА) и наполнитель — цемент любой активности.

Для его приготовления сначала в эпоксидную смолу вводят деготь в количестве 70% от массы смолы и после полного его перемешивания вводят отвердитель в количестве 15—20% от массы чистой смолы. Наполнитель в эти смеси добавляют постепенно при одновременном перемешивании, чтобы получить однородный состав. Общее количество наполнителя составляет 200% от массы чистой смолы.

Вслед за нанесением этого состава до его схватывания заделывают раковины и восстанавливают сечение конструкции обычным бетоном или полимербетоном. При выполнении работ нужно следить за тем, чтобы, укладка бетонной смеси была полностью закончена до конца схватывания клея промежуточного слоя. Для этого к моменту введения в состав промежуточного слоя отверди-теля должна быть готова бетонная смесь для заполнения раковин и сколов. Состав смеси принимают такой, чтобы ожидаемая марка бетона была не ниже бетона ремонтируемой конструкции. Если окажется, что вся бетонная смесь не будет уложена к этому сроку и клей схватится, то повторно возобновляют промежуточный слой в местах, где будет новый контакт с бетоном.

Бетонную смесь укладывают послойно или сразу на весь объем в зависимости от размеров (главным образом от глубины) ремонтируемого участка. При небольших объемах раковин смесь уплотняют трамбовками или штыкованием. При механизированном способе уплотнения в зависимости от условий работ и расположения дефекта применяют глубинные или поверхностные вибраторы. Работы с глубинным вибратором проводят так, чтобы не нарушать пленку полимерного промежуточного слоя.

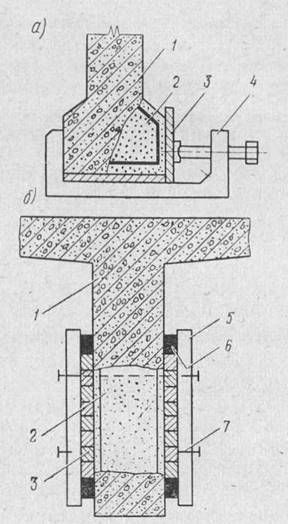

В качестве опалубки используют простые деревянные, стальные или из плотной резины щиты, закрепляемые непосредственно на ремонтируемом элементе (рис. 37). Если условия не позволяют укладывать бетонную смесь в опалубку сверху, то с одной стороны щит делают с закладными досками, чтобы смесь можно было укладывать в опалубку сбоку через окно. По мере укладки смеси закладные доски устанавливают и -закрепляют в опалубке. Внутренние поверхности опалубочных щитов смазывают жидким парафином.

Вместо обычного бетона можно применять полимербетон, где в качестве вяжущего используется полимерный материал (эпоксидная смола, мономер ФА или ФАМ). Достоинство этих бетонов — быстрый процесс схватывания (не больше 30 мин) после момента приготовления смеси. Поэтому их целесообразно применять в тех случаях, когда ремонтные работы ведутся без перерыва движения по мостам или когда по условиям работ необходимо быстрое завершение (например, при организации пропуска по мосту тяжелых нагрузок СЫН). Применяя поли-мербетон, нужно учитывать, что он под постоянной нагрузкой обладает высокими пластическими свойствами. Поэтому его целесообразно использовать в зонах невысоких сжимающих напряжений или в растянутой зоне изгибаемых или растянутых элементов.

Готовую полимербетонную смесь укладывают в опалубку сразу после приготовления, так как время его жизнеспособности составляет всего 30 мин при температуре +20° С. Бетонируют после окончания покрытия дефектной поверхности промежуточным слоем. Поскольку время схватывания обоих материалов ограничено, целесообразно предварительно на пробных замесах подобрать наиболее благоприятные условия по времени приготовления по-лимербетонной смеси.

При заделке мелких раковин и сколов бетоны не применяют, а используют только полимерные составы, аналогичные применяемым для промежуточного слоя, с добавлением в них песка или щебня в зависимости от размеров дефектов. Свеже-уложенный полимербетон или другие полимерные материалы не требуют специального ухода после окончания ремонтных работ; опалубку можно снимать через 12 ч после окончания укладки.

Все работы по восстановлению бетонных поверхностей проводят только в сухую погоду с положительной температурой окружающего воздуха не ниже +5° С.

Способ заделки трещин выбирают на основании изучения причин их образования и оценки влияния на прочность и долговечность конструкций. Обязательно заделывают все трещины, расположенные на открытых сверху поверхностях бетона, в зоне расположения пучков преднапряженной арматуры, трещины вдоль арматуры, а также трещины в железобетонных конструкциях, имеющие раскрытие больше 0,2 мм. Трещины на боковых поверхностях, закрытые сверху, и на нижних поверхностях бетона заделывают только после устранения причин, приводящих к фильтрации воды и образованию подтеков из этих трещин. Так, например, в железобетонной плите проезжей части мостов трещины (снизу плиты) заделывают только после ремонта гидроизоляции. В противном случае влага, не имея выхода, будет скапливаться в бетоне и способствовать его разрушению.

Рис. 37. Опалубка для ремонта бетонных поверхностей: а —при угловом сколе; б —при сквозной раковине; 1 — железобетон конструкции; 2 — восстанавливаемый участок; 3 — закладная опалубка; 4 — обжимная струбцина; 5 — вертикальные брусья; 6 — подкладки; 7 — стяжка болтовая или из проволоки

Если через трещины (например, в теле опоры) просачивается влага, их заделывают только после осушения бетонной или каменной кладки.

Не все трещины можно ремонтировать сразу после их образования. Некоторые из них могут продолжать развиваться в течение нескольких лет. Например, трещины в конструкциях, вызванные непрекращающимися осадками опор, поперечные трещины в пролетных строениях при увеличении нагрузки и ее повторяемости, продольные трещины вдоль пучков арматуры и в стыках диафрагм и др. Поэтому преждевременный ремонт может оказаться бесполезным, так как трещины появятся вновь. Их заделывают только после стабилизации их раскрытия и устранения причин возникновения.

Трещины, которые изменяют величину раскрытия от временных нагрузок и температурных воздействий до 0,1 мм, можно заделывать жесткими покрытиями — водоцементными или полимерцемент-ными составами или покрытиями на основе синтетических смол. Сюда могут быть отнесены трещины в предварительно напряженных элементах конструкций, трещины вдоль арматурных стержней и все виды усадочных. Такие трещины заделывают путем инъекти-рования (или цементации), затирки или нанесения на трещиноватую поверхность защитных покрытий.

Метод ремонта определяют с учетом величины раскрытия трещины, их количества и агрессивности окружающей среды. Если наибольшая величина раскрытия трещин не превышает 2 мм и число трещин ограничено (редкие трещины), то их рекомендуется затирать полимерцементным тестом или красками. Обычно поли-мерцементные краски применяют для заделки трещин шириной до 1 мм, а тесто — до 2 мм. При большом числе трещин затирка нецелесообразна, поскольку приходится обрабатывать большие поверхности вручную. Лучший результат достигается, если на поверхность наносить защитное покрытие механизированным способом — торкретированием. В этом случае рекомендуется использовать полимерцементные растворы. Инъектирование (или цементацию) трещин применяют для заделки широких трещин, а также всех трещин в конструкциях, подверженных воздействию агрессивной среды. При инъектировании можно использовать по-лимерцементный раствор, тесто или краски.

Если полимерные добавки отсутствуют, дефекты в бетоне устраняют с применением цементнопесчаных растворов или цементного теста. Эти материалы применяют в исключительных случаях, так как они имеют худшее сцепление с бетоном, менее эластичны и требуют специального ухода в процессе твердения. Под воздействием влаги цемент быстро вымывается. Цементные покрытия, обладая иными свойствами, чем бетон конструкции, могут в месте контакта отслаиваться под влиянием температурных деформаций и не обеспечивать защитных функций. Для улучшения защитных свойств этих покрытий в смеси вводят пластифицирующие добавки и принимают меры для повышения сцепления покрытия с поверхностью старого бетона.

Наиболее прочные покрытия можно получить, используя поли-мерцементные составы в сочетании с эпоксидными. Подготовленные к заделке трещины прокрашивают эпоксидным клеем и по свежему составу наносят полимерцементный раствор или тесто. Эти сочетания очень эффективны при ремонте трещин как с малым, так и большим их раскрытием, и особенно раскрывающихся под нагрузкой. Для устройства защитных покрытий эти материалы наносят торкретированием или вручную подобно заделке раковин и ремонту поверхности бетона.

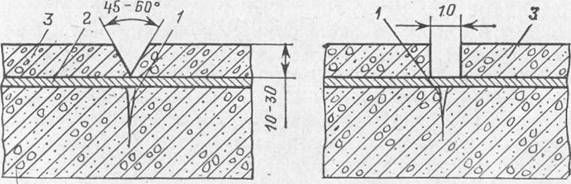

Перед началом ремонта поверхность бетона очищают, а трещины с шириной раскрытия больше 1 мм разделывают клином под углом 45—60° или в виде прямоугольника на глубину 10—30 мм (рис. 38). Лучшее сцепление покрытия с бетоном обеспечивается при разделке трещин в виде прямоугольника. По окончании разделки трещины продувают сжатым воздухом.

В конструкции, где происходит интенсивное развитие коррозии арматуры, вызванное воздействием окружающей агрессивной среды или высокой влажности, трещины герметизируют полимерными материалами, обеспечивающими длительную защиту арматуры от коррозии. Для заделки трещин рекомендуются эпоксидные смолы марки ЭД-5 или ЭД-6, а также их заменяющие (например, ЭИС). Приготовленные на их основе составы инъектируют в трещины, при этом трещины величиной раскрытия до 0,3 мм заполняют так называемым ненаполненным эпоксидным клеем, а при ширине более 0,3 мм — эпоксидным клеем с наполнением из цемента марки не ниже 500. Эти материалы хотя и имеют высокую стоимость, однако первоначальные затраты впоследствии окупаются за счет высокой надежности ремонта и значительного увеличения межремонтного срока.

Для инъекционного состава клея из эпоксидной смолы ЭД-5, растворителя и отвердителя рекомендуется соотношение по массе 100 : 40 : 10. Перед инъектированием трещины продувают сжатым воздухом и затем поверхность над трещиной протирают ветошью, смоченной в ацетоне. Для того чтобы инъектируемый состав не вытекал из трещины, их снаружи покрывают двумя слоями эпоксидного клея состава 100 : 10: 12 (смола + растворитель + отверди-тель). Такой состав рекомендуется для трещин шириной до 1 мм, при большей ширине надо (в целях экономии) добавлять в клей наполнитель из цемента или молотого песка в количестве до 250 вес. ч. на 100 вес. ч. смолы.

Рис. 38. Трещины, разделанные для ремонта: 1 — трещина; 2 — арматура; 3 — защитный слой

Рис. 39. Размещение трубок для инъектнрования трещин и конструкций заглушек (размеры в милимметрах)

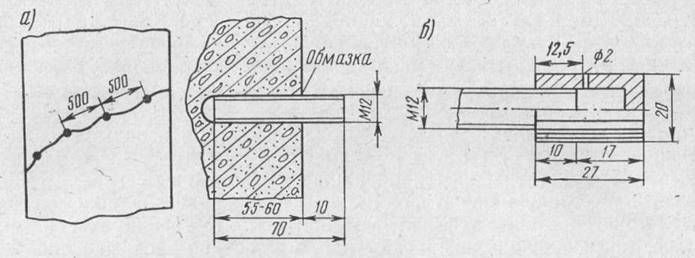

Подготовка к инъектированию включает следующие операции: сверление отверстий для установки инъекционных трубок (штуцеров) по трещинам или стыкам бетона; очистку отверстий от пыли сжатым воздухом, а затем ветошью, смоченной в ацетоне; установку в отверстия штуцеров для крепления шлангов инъектора и контроля качества инъекцирования; обеспечение наружной герметизации трещин.

Расстояния вдоль трещин (шаг) между отверстиями назначают исходя из величины раскрытия трещин: при ширине до 0,3 мм принимают шаг 15 см, а при ширине 1 мм и более —50 см. Если трещина проходит насквозь элемента, штуцеры устанавливают с обеих сторон элемента в шахматном порядке. Диаметр отверстий— 12 мм; глубина сверления — от 55 до 60 мм (рис. 39, а). Инъекционная трубка (штуцер) длиной 65—70 мм с наружной резьбой и диаметром 10 мм крепят в отверстии с помощью обмазки из эпоксидного клея. Во избежание закупорки вводимый конец трубки на длину 1,0—1,5 см клеем не обмазывают.

Каждая трубка должна иметь заглушку (рис. 39, б) в виде накидной пробки с донышком и отверстием для воздуха на боковой стороне.

Перед установкой в отверстие штуцер очищают от масла и грязи бензином или ацетоном, затем обмазывают клеем на длине 40 мм и втирают его в резьбу. После этого на поверхность штуцера наносят слой клея 2—3 мм. Устанавливают штуцер в отверстие с таким расчетом, чтобы он выступал наружу примерно на 10 мм. При установке на горизонтальную поверхность принимаются меры, исключающие смещение штуцера до схватывания клея. После отвердения клея (обычно через сутки) проверяют со-общенность штуцеров с трещинами, используя для этого сжатый воздух (при трещинах шириной 0,4 мм и больше) или воду (при тонких трещинах).

Состав клея для наружной герметизации трещин подбирают с учетом температуры окружающей среды. Состав считается, правильно подобранным, если при первом нанесении он втягивается в трещину, а после второго (примерно через 0,5 ч) на месте трещины остается сплошная ровная пленка. Клей приобретает достаточную прочность примерно через сутки. Для ускорения отвердения применяют дополнительный обогрев горелкой, но пламя при этом не должно касаться клея. После того как поверхность конструкции будет подготовлена к инъектированию трещин, выступающие конусы инъекционных трубок (штуцеров) с резьбой очищают от клея и подготавливают инъекционное оборудование. Состав инъекционного клея должен иметь вязкость, при которой под давлением 100 кгс/см2 происходит заполнение трещин шириной больше 0,1 мм. Жизнеспособность рекомендуемого состава составляет около 3 ч, а окончательное его твердение достигается на 10-е сутки при температуре воздуха 18—20° С.

Для инъектирования используется специальная установка1 УНК-2, разработанная Киевской научно-исследовательской лабораторией НИИСКа.

Нагнетание клея прекращают в случаях достижения давления по манометру 100 кгс/см2 и при прорыве наружной герметизации трещин и вытекании клея из них. По окончании работ поверхность ремонтируемых элементов очищают от стекловидной поверхности клея, выступающие части трубок обрезают, а места эти изолируют эпоксидным клеем.

Для герметизации трещин, которые под воздействием временных нагрузок или температурных колебаний изменяют раскрытие больше чем на 0,15 мм, не рекомендуется применять жесткие покрытия и инъекционные составы, так как при периодическом изменении величины раскрытия трещин в них могут возникнуть разрывы и нарушиться герметизация трещин. Обладая большой жесткостью, используемые материалы не могут на очень малом участке, которым является ширина трещин, воспринять удлинения порядка 0,2 мм и больше. Поэтому для заделки таких трещин целесообразно применять эластичные материалы, которые хотя и не обеспечивают повышения жесткости элементов и их монолитности (как это достигается при использовании жестких материалов), но хорошо герметизируют трещины от внешней среды. Примером конструкций с такими трещинами могут быть изгибаемые элементы с обычной арматурой, стыки сборных элементов. Сюда могут быть отнесены также температурно-усадочные трещины в опорах и др. Для заделки таких трещин используют каучукоподобные тиоколо-вые герметики марок УТ-ЗОМ, УТ-34, У-ЗОМЭС-5 И др.

Удовлетворительные результаты получены при использовании для инъекти-рования трещин герметика марки УТ-34 с добавками. В качестве добавок применяют эпоксидную смолу и другие компоненты. Герметизация трещин производится путем их инъектирования с помощью ручных или пневматических шприцев. Ручной шприц представляет собой металлический цилиндр с резьбой на обоих концах. На один конец навинчивают рабочий наконечник в виде патрона, а на другом крепится крышка с рукояткой и подающим механизмом.

Трещины можно герметизировать, тоже покрывая с помощью кисти поверхность бетона тиоколовым герметиком У-30 МЭС-5 или У-30 МЭС-10. При нанесении шпателем растворитель, ацетон и этилацетат в состав герметика обычно не вводят, а ремонтируемую поверхность бетона после нанесения герметика разглаживают кистью, смоченной щелочным раствором (5—10% NaOH), для получения равномерной толщины покрытия. Такое покрытие обладает большой плотностью, повышенной стойкостью в агрессивной среде и имеет лучшее сцепление с бетоном.

Читать далее:Основные положения по перерасчету стальных мостовОрганизация движения тяжелых машинОбеспечение пропуска сверхнормативных нагрузок по искусственным сооружениямПаромные и ледовые переправыНаплавные мостыПропуск ледохода и паводковых водПодготовительные работы к пропуску ледохода и высоких водТипы укреплений подходов и регуляционных сооруженииОсобенности ремонта решетчатых и сплошных ферм пролетных строений, ремонт опор и ледорезовРемонт и усиление подкосных и простых балочных мостов

stroy-server.ru

Традиционные методы восстановления защитного слоя железобетонных конструкций

Поиск ЛекцийМагистерская диссертация

УСИЛЕНИЕ РАСТЯНУТОЙ ЗОНЫ ИЗГИБАЕМЫХ ЖЕЛЕЗОБЕТОННЫХ ЭЛЕМЕНТОВ С ПРИМЕНЕНИЕМ КОМПОЗИТНЫХ МАТЕРИАЛОВ

ВЫПОЛНИЛ:

Магистранткафедры строительных конструкций

инженерно-строительного факультета,

специальность «Строительство»

Игнатик Александр Михайлович

РУКОВОДИТЕЛЬ:

к.т.н., доц. А.Р. Волик

Гродно

Состояние вопроса

Характерные дефекты и повреждения железобетонных элементов

Одним из наиболее часто встречающихся видов дефектов и повреждений каменных, бетонных и железобетонных элементов зданий и сооружений являются трещины. Различают трещины, проявившиеся в железобетонных элементах в процессе изготовления, транспортировки и монтажа, и трещины от эксплуатационных нагрузок и воздействия окружающей среды. Наиболее характерными причинами, вызывающими появление трещин в железобетонных конструкциях, являются:

- перегрузка конструкции, вызывающая перенапряжение сечений элементов или большие деформации;

- местная перегрузка участков или сечений конструкций от сосредоточенных сил, передающихся на небольшую зону конструкции;

- усадка материалов при высокой температуре и малой влажности, особенно в период изготовления;

- нарушение сцепления арматуры с бетоном;

- коррозия арматуры;

- резкие перепады температуры, в том числе полив раскаленных конструкций водой;

- низкая прочность материалов;

- нарушения при армировании конструкций: большой шаг стержней, недостаточная анкеровка и т. д.;

- многократные намокания и промерзания конструкций. Попадание воды в каналы конструкций с последующим ее замерзанием, например, в многопустотные плиты перекрытий;

- коррозионное растрескивание в агрессивной среде;

- динамические воздействия, вибрация, колебания, удары, взрывы и т. д.;

- резкие перепады сечений в конструкциях, вырезы, отверстия;

- механические повреждения;

Характерными дефектами, возникающими в изгибаемых элементах – балках, являются:

Раздробление бетона опорных частей ,трещины вдоль арматуры, усадочные трещины, нормальные трещины в растянутой зоне, наклонные трещины у опор, приопорные трещины, сколы защитного слоя бетона, шелушение поверхности бетона, отслоение лещадок бетона

Методы восстановления защитного слоя

Традиционные методы восстановления защитного слоя железобетонных конструкций

Защитный слой бетона представляет собой слой бетонной смеси, толщина которого равна расстоянию от поверхности до начала арматурных частей. Основное предназначение защитного бетонного слоя – предохранение арматуры от неблагоприятных воздействий внешней среды – повышенной влажности, нагрева, коррозии и др. Кроме этого, защитный слой необходим для закрепления арматуры в бетоне и обеспечения совместной работы железа и бетона.

В процессе эксплуатации зданий или сооружений строительные конструкции подвергаются жестким атмосферным воздействиям, главными из которых является периодическое увлажнение поверхности бетона и температурные колебания, которые приводят к постепенному разрушению защитного бетонного слоя. В нем появляются различного рода трещины и отслоения, происходит оголение арматуры и последующая ее коррозия. Все это говорит о необходимости восстановления защитного бетонного слоя.

Традиционными методами восстановления защитного слоя в железобетонных конструкциях являются, оштукатуривание плотным цементно песчаным раствором, обетонирование полимербетоном , торкретирование плотным цементно- печсаным раствором. Данные методы применяются на конструкциях которые не утратили несущихсвойствконструкций.

Рис1.2 – Оштукатуривание плотным цементно- песчаным раствором

poisk-ru.ru

Ремонт бетона - как правильно исправить дефекты, подробные инструкции | Бетон и строительные технологии

admin 13.04.2013

Уважаемые коллеги!

«Теория без практики — мертва, а практика без теории — слепа», верный афоризм, мы с Вами попытаемся объединить эти две «ипостаси» в этой статье.

Сегодня мы с Вами обсудим тему ремонт бетона, то есть как исправить, с минимальными затратами, дефекты допущенные ранее и как не допустить разрушение бетона, она продолжает серию статей «Производство бетонных работ».

Сегодня мы с Вами обсудим тему ремонт бетона, то есть как исправить, с минимальными затратами, дефекты допущенные ранее и как не допустить разрушение бетона, она продолжает серию статей «Производство бетонных работ».

Она следующая в этой серии, первые три были опубликованы ранее, напомню Вам как они назывались:

1 Приготовление бетонной смеси – подбор состава бетона по программе.

2 Укладка бетона – как правильно произвести бетонные работы.

3 Уход за бетоном – как правильно ухаживать за свежеуложенным бетоном.

4 Ремонт бетона – как правильно исправить дефекты. Это статья, которую Вы читаете.

5 Трещины в бетоне – причины и как не допустить их образования.

6 Трещины в бетоне – обследование объектов для выявления трещин и дефектов.

Пишу эту серию статей по многочисленным просьбам моих коллег и посетителей моего сайта, скажу откровенно пишу очень долго и трудно, потому что «объять необъятное» невозможно, тем более учитывая ограниченный формат страницы сайта, а уж написать просто и доступно о сложном еще трудней. Ну что же, что сделано, то сделано и судить об этом Вам.

Сразу хочу еще раз предупредить, эта серия не для супер профессионалов, она скорее для «основного большинства» не совсем искушенных в вопросах бетоноведения и я постарался дать в одном месте целостную картину основных технологических процессов от начала и до конца.

Прежде чем писать эту серию статей, я естественно зашел в сеть и посмотрел, что пишут по этим, выше перечисленным запросам и нашел десятки тысяч публикаций, есть неплохие (их немного), есть чисто рекламные (их большинство), а остальное просто скопированные друг у друга статьи и совершенно не конкретные. И естественно у меня появилась потребность высказать свое мнение по этой проблеме.

Итак, дефекты и брак в бетонных конструкциях и их виды от самых «безобидных» до существенных, которые угрожают целостности конструкции. Все начинается с самого первого шага: а) приготовление бетонной смеси; б) укладка бетона; в) уход за бетоном и если это сделано с нарушениями появляются трещины в бетоне или другие дефекты, возникает необходимость производить ремонт бетона, чтобы в дальнейшем не произошло разрушение бетона, давайте рассмотрим далее какими бывают дефекты и брак в бетонных конструкциях:

Итак, дефекты и брак в бетонных конструкциях и их виды от самых «безобидных» до существенных, которые угрожают целостности конструкции. Все начинается с самого первого шага: а) приготовление бетонной смеси; б) укладка бетона; в) уход за бетоном и если это сделано с нарушениями появляются трещины в бетоне или другие дефекты, возникает необходимость производить ремонт бетона, чтобы в дальнейшем не произошло разрушение бетона, давайте рассмотрим далее какими бывают дефекты и брак в бетонных конструкциях:

Закончив бетонирование конструкций и сняв через определенное время опалубку нужно произвести визуальный осмотр открытых поверхностей совместно с представителем лаборатории, возьмите молоток и простучите поверхность бетона, при появлении «глухого» звука необходимо проверить «сомнительные» места с помощью ультразвукового или другого дефектоскопа, желательно осмотр производить совместно с представителем строительной лаборатории.

Более детально о том как производить обследование можно скачав этот файл МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО ОБСЛЕДОВАНИЮ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ ПРОИЗВОДСТВЕННЫХ ЗДАНИЙ И СООРУЖЕНИЙ. Даны буквально пошаговые инструкции по обследований объектов и самое главное как документально это все оформить.

Более детально о том как производить обследование можно скачав этот файл МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО ОБСЛЕДОВАНИЮ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ ПРОИЗВОДСТВЕННЫХ ЗДАНИЙ И СООРУЖЕНИЙ. Даны буквально пошаговые инструкции по обследований объектов и самое главное как документально это все оформить.

Еще хочу порекомендовать Вам скачать и почитать уникальную в своем роде книгу о дефектах бетона и способах их устранения — И.А.Физдель-Дефекты в бетоне и методы их устранения в конструкциях и сооружениях, скачать можно по этой ссылке (ссылку открывать в новой вкладке). Хотя книга написана еще в 70 годы прошлого столетия, она актуальна и сейчас, ведь за это время дефекты не изменились, Книга написана очень просто и доступно, читайте.

Еще хочу порекомендовать Вам скачать и почитать уникальную в своем роде книгу о дефектах бетона и способах их устранения — И.А.Физдель-Дефекты в бетоне и методы их устранения в конструкциях и сооружениях, скачать можно по этой ссылке (ссылку открывать в новой вкладке). Хотя книга написана еще в 70 годы прошлого столетия, она актуальна и сейчас, ведь за это время дефекты не изменились, Книга написана очень просто и доступно, читайте.

Вообще дефекты в бетоне условно принято разделять на две на две большие основные группы — к первой группе относят как бы это сказать «несущественные дефекты», которые не влияют на прочностные характеристики конструкций и не оказывают влияние на их несущие способности и не требуют разработки специальных мероприятий, устраняются довольно просто без особых затрат труда и материальных средств. Вот мы их сейчас с Вами и рассмотрим:

1 Обычные неровности на поверхности бетона, этот вид дефекта еще называют «гравелистая» поверхность бетона, появляется из за некачественной опалубки, когда осуществляется производство бетонных работ, выхода наружу граней щебня. Этот наиболее часто встречающийся вид брака, он снижает качество внутренней и наружной отделки помещений.

Устраняется этот вид дефекта следующим образом, сначала очищают металлическими щетками, затем промывают струей воды, и затем просто «косметический» ремонт, то есть оштукатуривают обычным цементным раствором обычного состава.

2 Каверны и поры на поверхности бетона, образуются обычно из за вовлечения пузырьков воздуха в бетон или раствор, дефектов опалубки, выхода на поверхность конструкции «цементного молочка» при излишне вибрировании или наоборот из за недостаточного уплотнения бетонной смеси, все это возможно когда укладка бетона производится с нарушениями. Этот брак устраняется тем же способом, что и в предыдущем случае.

2 Каверны и поры на поверхности бетона, образуются обычно из за вовлечения пузырьков воздуха в бетон или раствор, дефектов опалубки, выхода на поверхность конструкции «цементного молочка» при излишне вибрировании или наоборот из за недостаточного уплотнения бетонной смеси, все это возможно когда укладка бетона производится с нарушениями. Этот брак устраняется тем же способом, что и в предыдущем случае.

3 Небольшие углубления в бетоне, так называемые «изъяны», недостаточный защитный слой, обнажение арматуры, которые вызывают на поверхности бетона ржавые пятна и потеки на фасадах; различные механические повреждения, возникающие при изготовлении, транспортировании или монтаже конструкций.

4 Раковины поверхностные – этот вид дефекта встречается, к сожалению, сравнительно часто. Появление раковин происходит в основном из за нарушений технологий всего цикла: а) неправильное приготовление бетонной смеси б) расслоение ее при длительном транспортировании в) укладка бетона и его уплотнение производилась с нарушениями г) конструкция насыщена большим количеством арматуры и это не учитывалось когда производилась укладка бетона и его уплотнение.

4 Раковины поверхностные – этот вид дефекта встречается, к сожалению, сравнительно часто. Появление раковин происходит в основном из за нарушений технологий всего цикла: а) неправильное приготовление бетонной смеси б) расслоение ее при длительном транспортировании в) укладка бетона и его уплотнение производилась с нарушениями г) конструкция насыщена большим количеством арматуры и это не учитывалось когда производилась укладка бетона и его уплотнение.

Неглубокие раковины расчищают от неплотного бетона зубилом и металлической щеткой, промывают водой и заделывают обычным цементным раствором раствором, «вбивают» как бы трамбуют уплотняя или зачеканивают жестким раствором.

5 Необработанные рабочие швы и наплывы образуются как правило довольно часто, когда производится укладка бетона в монолитные железобетонные конструкции. Их нужно удалять по свежему бетону сразу после снятия опалубки.

6 Сколы в бетоне, они образуются как правило от механических повреждений при распалубке еще не «схватившегося» бетона, перевозке железобетонных конструкций, их складировании и монтаже. Сколы могут образовываться и при эксплуатации промышленных сооружениях при креплении к изделиям оборудования, систем коммуникаций и т д.

Как заделывать сколы? Однозначный ответ дать сложно, нужно исходить из реалий и делать это нужно по свежему бетону, если небольшой скол, просто ограничиваются восстановлением с помощью цементного раствора повышенной марки и тщательного ухода за ним. Если скол рузрушил защитный слой и проглядывает арматура, нужно углубить поврежденный участок до ребра арматуры, очистить края скола, наложить опалубку и забетонировать участок бетоном на одну марку превышающую существующий и обеспечить должный уход за «залеченным» участком.

Это все о «несущественных» дефектах, сразу хочу предупредить, все это нужно делать немедленно после снятия опалубки, во первых легче удалить все неровности и «наплывы» на бетоне, пока он не «схватился» и заделывать не глубокие раковины и углубления проще по свежему бетону, когда еще есть шанс, что эти «заделки» свяжутся в монолит со «старым» бетоном».

Ниже по тексту Вы можете скачать более подробную информацию по теме ремонт бетона в конструкциях.

Переходим ко второй группе дефектов, я бы их назвал «существенные», которые уже могут влиять на прочностные и несущие характеристики бетонных конструкций. К этой группе следует отнести глубокие и сквозные раковины, пустоты, трещины, отклонения конструкций от проектных размеров и другие подобные им дефекты. Этот брак устраняется после особо тщательного осмотра конструктива (выше есть ссылка для скачивания подробной инструкции, как это нужно делать) и обязательно, после согласования способов устранения дефектов с проектной организацией.

Я предлагаю сделать так, сначала обозначим вид «существенных» дефектов, затем обозначим общие причины их возникновения (потому что причины в общем то у них схожие), а затем расскажу Вам о способах их устранения, потому что методика и ремонт бетона с такими дефектами тоже большей частью однотипные, они разработаны проектными институтами и обозначены в соответствующих нормативных документах, но я расскажу Вам об этом просто и доступно для понимания. Договорились? Итак:

1 Раковины глубинные и сквозные– это уже более серьезный вид дефекта и встречается, к сожалению, довольно часто или раковины единичные, но их целое «семейство» рядом расположенных. Эти раковины в бетоне образуются как участки плохо сцементированного щебня или песка, они разобщены между собой при отсутствии раствора в местах контакта.

1 Раковины глубинные и сквозные– это уже более серьезный вид дефекта и встречается, к сожалению, довольно часто или раковины единичные, но их целое «семейство» рядом расположенных. Эти раковины в бетоне образуются как участки плохо сцементированного щебня или песка, они разобщены между собой при отсутствии раствора в местах контакта.

Такие раковины могут образовываться из за сбрасывания бетона в опалубку с большой высоты, как результат недостаточного уплотнения бетонной смеси или применения повышенной жесткости бетона, как результат длительного транспортировки, во время которого бетонная смесь расслоилась и начала схватываться. Большей частью подобные раковины образуются в местах большого количества арматуры, в труднодоступных и неудобных местах для укладки и уплотнения бетона. Все это необходимо учесть когда осуществляется производство бетонных работ.

Как заделывают сквозные раковины можно посмотреть, скачав небольшой, специально подобранный мною файл — Методы устранения дефектов бетонных и железобетонных конструкций.

2 Рыхловатость структуры бетона. Обнаружить такой дефект сравнительно просто, если конечно есть опыт, при простукивании молотком в этих местах звук получается более «глухой». В основном это происходит, когда укладка бетона производится зимой. Такую структуру мы получим при замораживании бетона на ранних сроках твердения. В результате в бетоне не проходит нормальная стадия гидратация цемента в начальный период твердения, он при оттепелях впитывает воду, что при многократном повторение этих процессов оттаивания и замораживания бетона и раствора приводит к полному или частичному разрушению структуры материала.

2 Рыхловатость структуры бетона. Обнаружить такой дефект сравнительно просто, если конечно есть опыт, при простукивании молотком в этих местах звук получается более «глухой». В основном это происходит, когда укладка бетона производится зимой. Такую структуру мы получим при замораживании бетона на ранних сроках твердения. В результате в бетоне не проходит нормальная стадия гидратация цемента в начальный период твердения, он при оттепелях впитывает воду, что при многократном повторение этих процессов оттаивания и замораживания бетона и раствора приводит к полному или частичному разрушению структуры материала.

Большей частью признаком такого дефекта, является «лицевое шелушение бетона», сопровождается отделением поверхностного слоя до глубины 4 — 7 см и арматура обнажается, через определенный время эксплуатации рыхловатость структуры может распространяться на глубину 10 — 30 см. В тонкостенных конструкциях бетон разрушается на полную толщину.

Обнаружив такой дефект, нужно сразу бить тревогу и принимать неотложные меры с участием представителя строительной лаборатории. Однозначных рекомендаций здесь трудно дать, это зависит от многих факторов. Иногда просто можно покрыть участок гидрофобизирующими составами, а иногда и полностью удалять бракованный участок и проводить повторное бетонирование, если это конечно позволяет технология строительства.

Как производить ремонт бетона в данном случае можно посмотреть в следующем пункте, там же можно скачать более подробную информацию об этом.

3 Пустоты в бетонных конструкциях. Это пожалуй один из самых серьезных дефектов, среди возможных, когда осуществляется производство бетонных работ и как ни странно допускается по «головотяпству», это как правило неуплотненные участки бетона, другой причины я и подобрать не могу. Конечно можно и по «умному» подобрать определение и причину, например, что «Пустоты часто возникают в конструкциях, насыщенных арматурой, в местах скопления и пересечения закладных деталей, при бетонировании тонкостенных конструкций, обетонировании колонн с жесткой арматурой, при недостаточном уплотнении, зависании бетона в конструкциях, а также при сложном примыканий элементов друг к другу». И все равно это «разгильдяйство», другой причины здесь нет. Раньше за такой брак мастера бетонных работ «запросто» переводили на 3 месяца в бетонщики, да еще и лишали премиальных. Ну да ладно не буду «ворчать».

3 Пустоты в бетонных конструкциях. Это пожалуй один из самых серьезных дефектов, среди возможных, когда осуществляется производство бетонных работ и как ни странно допускается по «головотяпству», это как правило неуплотненные участки бетона, другой причины я и подобрать не могу. Конечно можно и по «умному» подобрать определение и причину, например, что «Пустоты часто возникают в конструкциях, насыщенных арматурой, в местах скопления и пересечения закладных деталей, при бетонировании тонкостенных конструкций, обетонировании колонн с жесткой арматурой, при недостаточном уплотнении, зависании бетона в конструкциях, а также при сложном примыканий элементов друг к другу». И все равно это «разгильдяйство», другой причины здесь нет. Раньше за такой брак мастера бетонных работ «запросто» переводили на 3 месяца в бетонщики, да еще и лишали премиальных. Ну да ладно не буду «ворчать».

Чаще всего, такие дефекты встречаются в нижних частях колонн, балок на участках различной длины с обнажением арматуры в узлах примыкания изделий, в сопряжениях монолитных железобетонных стен с днищами.

А вообще это ЧП, нужно составить акт, согласовать способы устранения с проектировщиками, они естественно будут перестраховываться.

Скачайте файл и прочитайте как нужно устранять такие дефекты — Рекомендации по ремонту ж.б. опор и фундаментов с применением цемсодержащих составов.

Если же это не несущая конструкция, делается довольно просто (любой более менее опытный мастер бетонных работ это знает). Делать нужно сразу после снятия опалубки и «лишние» свидетели Вам здесь не нужны. Расчищается «пустота», удаляются «слабые» и «неокрепшие» слои бетона, все это промывается водой, изготавливается опалубка на пустотный участок и через раструб (если участок длиннее делается 2 или 3 раструба) заливается такая же бетонная смесь подвижностью П5 (если поставляемая смесь жестче добавьте примерное 15% цемента с водой из пропорции 60/40) эту бетонную смесь хорошо перемешать, залить через раструб, проштыковать, слегка обстучать молоточком по опалубке с разных сторон (это как бы вместо вибратора, только недолго 10 секунд не более, а то может произойти расслоение смеси). После снятия этой опалубки «будьте любезны» обеспечить тщательный уход за этой «вставкой». Проверено на собственном опыте, метод работает, проверяли ультразвуком на прочность, показатели даже выше чем в «обычных» местах.

Более подробно и детально ознакомиться о том как проводить ремонт бетона и с проведением ремонтных работ по устранению дефектов, можно скачав файл

— Руководство по ремонту бетонных конструкций.

— И еще один файл - СНиП 52-01-2003. Бетонные и железобетонные конструкции. Основные положения.

Выбоины и углубления в бетоне. Эти дефекты наверное можно было и не выделять в отдельный вид, но я решил это сделать, потому что они ну просто «достали» нас всех на наших дорогах. И хотя мы и не будем рассматривать дорожные ямы, но причины их возникновения однотипные, а уж о последствиях я и не говорю. Извините это был просто «крик души», но к сожалению он зачастую остается как «глас вопиющего а пустыне».

Выбоины и углубления в бетоне. Эти дефекты наверное можно было и не выделять в отдельный вид, но я решил это сделать, потому что они ну просто «достали» нас всех на наших дорогах. И хотя мы и не будем рассматривать дорожные ямы, но причины их возникновения однотипные, а уж о последствиях я и не говорю. Извините это был просто «крик души», но к сожалению он зачастую остается как «глас вопиющего а пустыне».

Но давайте, как говорят «вернемся к нашим баранам» то бишь к выбоинам в обычном бетоне. Причина их возникновения, в большинстве случаев, это результат того, что производство бетонных работ было выполнено с нарушениями технологии строительства, или проще говоря брак и к сожалению — довольно распространенное явление. Детально не буду описывать все детали, почитайте чуть выше раздел рыхловатость структуры бетона, это пожалуй одна из главных причин возникновения выбоин, а уж дальше мороз усугубит этот, к сожалению, необратимый процесс.

Конечно же выбоины нужно немедленно устранять. (но уж не так как это делают наши «горе дорожники»). А Вы знаете, у меня давно сложилось мнение, что они и не заинтересованы их «лечить» как надо, это же их «дойная корова», ну ладно все, ни слова больше о дорожниках.

Как же нужно заделывать выбоины в бетоне, описываю все по порядку:

1 Выбоину обрезаем со всех сторон с помощью любого доступного Вам инструмента (алмазного диска, перфоратора или отбойного молотка), на глубину примерное 50 мм).

2 Вынимаем поврежденное покрытие.

3 Вскрытую полость нужно обеспылить, затем увлажнить или еще лучше обработать грунтовкой для минеральных смесей (их великое множество на любом строительном рынке) полость заполняется специальным ремонтным составом типа Консолит-Барс или или другими подобными, порекомендовал бы Вам использовать для этих целей цемпесчаную смесь с использованием напрягающего цемента НЦ20 (соотношение НЦ20 и песок 40/60), это тоже вполне доступный цемент, везде есть в продаже.

4 Смесь разравнивается правилом, далее нужно накрыть пленкой, а через сутки влажными опилками, песком или мешковиной (да любой тряпкой, что есть под рукой.

5 Через 7 суток «заплатку» можно шлифовать заподлицо с полом.

Более детально и подробнее можно прочитать о бетонировании полов и других горизонтальных поверхностей скачав файлы:

Все от укладки до ухода и обработки - Инструкция для бетонирования плиты.

И еще один — Все виды ремонта бетонных полов

Есть еще один самый серьезный вид дефекта – деформация бетонных конструкций и повреждения, которые «могут привести к отказу в работе отдельных железобетонных конструкций» (вот как «умно» и обтекаемо сказал). Но я об этом говорить ничего не буду, надеюсь у Вас этого не произойдет. Это уже настолько серьезно, что без полной замены деформированных изделий, к сожалению не обойтись.Желающие подробнее ознакомиться могут скачать и почитать этот файл — Классификатор основных видов дефектов в строительстве и промышленности — там все подробно описано.

Ну и напоследок еще один очень важный совет из собственного опыта. Берегите арматуру – да Вы верно прочитали – Берегите арматуру (я конечно имею в виду ту, которая уложена в бетоне и сделала его железобетоном), потому что арматура, это главное, что обеспечивает целостность ж.б.конструктива. Беречь, я имею в виду не допускать проникновения влаги внутрь бетона, иначе Вы получите то, что изображено на картинке.

Ну и напоследок еще один очень важный совет из собственного опыта. Берегите арматуру – да Вы верно прочитали – Берегите арматуру (я конечно имею в виду ту, которая уложена в бетоне и сделала его железобетоном), потому что арматура, это главное, что обеспечивает целостность ж.б.конструктива. Беречь, я имею в виду не допускать проникновения влаги внутрь бетона, иначе Вы получите то, что изображено на картинке.

Проржавевшая арматура, кроме того, что она снижает прочность изделия, ржавчина сама по себе разрушает бетон изнутри. Мне не раз приходилось на своем опыте видеть, что лет через 20, при вскрытии бетона, от арматуры не оставалось и следа, вернее следы оставались но только в виде «ржавых остатков». И если Вас интересует и беспокоит, что будет с вашим бетоном лет через 20, принимайте меры сегодня, когда Вы осуществляете производство бетонных работ на объекте:

1 Как ни банально это будет звучать, будьте любезны исполнять все то, что написано в предыдущих статьях, общей тематики «Производство бетонных работ», да как ни «тривиально» это звучит, нужно просто качественно делать весь комплекс работ, ну или по крайней мере самые важные составляющие, а я об этом как раз и писал.

2 Применяйте, КОМПОЗИТНУЮ АРМАТУРУ, прочтите еще раз и поймите, что сегодня Вы можете избежать многих проблем с армированием бетонных конструкций, особенно эксплуатирующихся в зоне повышенной влажности (и особенно это касается заглубленных фундаментов).

3 Там где невозможно применить композитную арматуру и применяется обычная стальная или бетонирование было произведено ранее, нужно тщательно следить и предотвращать проникновение влаги внутрь бетона. Это значит, что нужно покрывать конструкции гидрофобизирующими составами. Можете скачать и почитать файлы ниже о составах проникающего действия, лучших на мой взгляд на сегодня.

Рекомендации по ремонту ж.б.мостов составом КАЛЬМАТРОН

Рекомендации по применению материала КАЛЬМАФЛЕКС для ремонтно-строительных работ

Гидроизоляционные материалы «КАЛЬМАФЛЕКС» и «КАЛЬМАТРОН» — это составы проникающего действия для защиты бетона от агрессивных сред, на сегодня это пожалуй лучшие гидроизоляциоггые материалы.

Эти составы широко применяют для защиты мостовых сооружений и объектов энергетики, ну и безусловно для восстановления гидроизоляции подвалов, гидроизоляции бассейнов, гидроизоляции промышленных зданий и т д. В общем рекомендую, но Вы можете найти и другие материалы для гидроизоляции на любом строительном рынке.

Ну вот пожалуй на этом можно закончить обзор по этой теме. Как!!!!! это уже все, спросят многие, а где же про трещины в бетоне, и будут конечно правы. Сначала я хотел в этом обзоре рассказать и об этом тоже, но потом решил посвятить этой проблеме отдельную запись и она, эта тема того вполне «заслуживает», читайте об этом в следующе посте общей тематики «Производство бетонных работ».

Рекомендую Вам также познакомиться с очень интересными материалами уникальных технологий производства строительных материалов по ссылкам ниже:

1 Грунтоблоки, уникальная технология и оборудование для их производства.

2 Вспученный вермикулит и перлит — сегодня, это новые возможности для производства и бизнеса.

3 Серобетон и сероасфальт – уникальные технологии и оборудование для их производства.

4 Ячеистый бетон — что лучше? Выбираем оптимальный вариант. Лучший и недорогой вариант технологии и оборудования для производства строительных блоков из неавтоклавного газобетона

5 Полистиролбетонные негорючие блоки для строительства методом без опалубочного строительства.

6 Сухие строительные смеси – простой и недорогой способ приготовления.

На этом все, кликните по этой ссылке, чтобы посмотреть другие интересные и полезные материалы моего сайта.

Желаю Вам успехов.

Творите, дерзайте и побеждайте!

С уважением, Николай Пастухов.

Рекомендую прочесть похожие посты!

www.helpbeton.ru

Ремонт бетона с оголением арматуры

Бетонное основание или несущие стены опоры, колонны как правило подвержены постоянным статическим и динамическим нагрузкам нельзя также исключать усталость метала и бетонных оснований, что в свою очередь неизбежно вынуждает производить ремонт бетона и металлических конструкций. Как правело разрушения бетона и участки оголения арматуры разрушаются стандартно в зависимости от временного промежутка но бывают и случаи заброшенности зданий в связи с потерей их актуальности и восстанавливать такие здания значительно затратой но и проще по причине открытости разрушений.

В зависимости от глубины разрушения бетона можно выделить следующие степени разрушения конструкции:

- поверхностные разрушения до 20 мм;

- средняя степень разрушения 20-40 мм;

- высокая степень разрушения 40-100 мм;

- очень высокая степень разрушения более 100 мм.

Выбор технологического решения для ремонта дефектов бетона с оголением арматуры Выбор технологического решения по ремонту конструкции при наличии участков оголения арматуры зависит от величины коррозии (см. таблицу 1.).

Таблица 1. Выбор технологического решения ремонта конструкции в зависимости от степени коррозии арматуры

|

Степень коррозии арматуры |

Технологическое решение |

|

1-5% |

|

|

5-30% |

|

|

>30% |

|

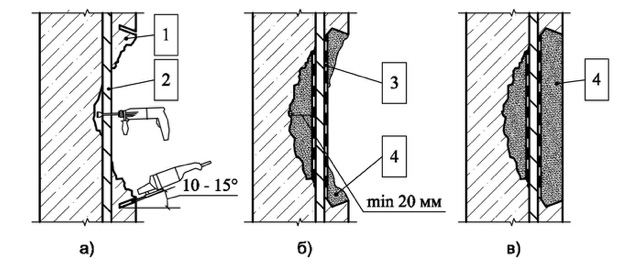

Технология ремонта дефектов бетона с оголением арматуры 1. Оконтурить дефектный участок в пределах защитного слоя бетона (на глубину не менее 10 мм) пропилом с алмазным диском с углом наклона надреза 10-15° в сторону дефекта – для придания формы типа «лапка ящерки». 2. Удалить участки слабого и разрушенного бетона при помощи отбойного молотка или иных спец средств, перфоратора. Глубина расчистки бетона за арматурой должна быть минимум 20 мм. Поверхность для нанесения ремонтных материалов должна быть шероховатая. 3. В случае наличия активных течей устранить напор воды сверх быстро твердеющим материалом мапеграут р 4 ». 4. Расшить швы, в случае их наличия, на глубину не менее 30 мм и ширину не менее 20 мм. Поверхность полученных штроб очистить, увлажнить и заделать материалом для ремонта швов мапеграут хай-фло». 5. Очистить оголенную арматуру от участков коррозии при помощи пескоструйного аппарата. При наличии участков коррозии более 30% арматуру заменить на новую (согласно табл. 1). 6. Нанести на очищенную арматуру защитный состав Мапефер 1К». 7. Увлажнить водой подготовленную поверхность перед нанесением ремонтного состава. 8. Произвести укладку ремонтного материала, необходимого для конкретного технологического решения, одним из двух методов. 8.1 Заполнить полость дефекта методом послойного нанесения при помощи шпателя тиксотропным материалом Mapegrout Thixotropic (мапенраут тиксотропик) или мапеграут хайфло, или мапефил. При этом толщина одного слоя должна быть не более 30 мм (см. рис. 1). 8.2 Заполнить полость дефекта методом заливки питьевым материалом мапеграут тиксатропик 8.2.1 Установить опалубку. 8.2.2 Залить раствор ремонтного материала через заливочное отверстие в заопалубочную область. 8.2.3 Ремонт одного участка производится без перерыва и без устройства холодных швов. 8.2.4 Подвижность растворной смеси позволяет проводить укладку без виброуплотнения. Уплотнение раствора производится побуждением опалубки вручную с внешней стороны непродолжительными постукиваниями по не так как все смеси с компенсирующей усадкой и обладают тиксотропным воздействием. 8.2.5 Распалубку отремонтированного участка производить не ранее, чем через 24 часов после окончания заливки. 8.2.6 После снятия опалубки, при необходимости, поверхность зачистить и затереть (см. рис. 2). 9. Уход за восстановленной поверхностью. 9.1 Увлажнять водой на протяжении не менее 7 суток. 9.2 Предотвращать воздействие механических нагрузок в период набора прочности ремонтного материала. 10.Дальнейшая обработка поверхности. Применение материалов МАПЕИ позволяет не только восстанавливать геометрические размеры конструкций, но и восстанавливать несущую способность, добиваясь того, чтобы восстановленная конструкция работала как единое целое с ремонтным материалом. Все ремонтные работы производить согласно инструкциям . Схемы ремонта дефектов бетона с оголением арматуры приведена на рисунках 1 и 2.

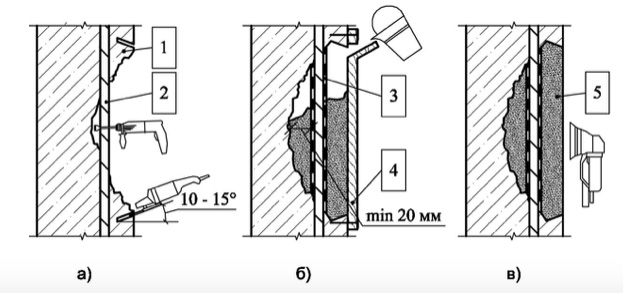

Рисунок 1. Схема ремонта дефектов бетона с оголением арматуры: • а – дефект бетона с оголением арматуры; • б – удаление разрушенного бетона, нанесение на арматуру защитного слоя; • в – восстановленный участок конструкции. • 1 – строительная конструкция; 2 - арматура; 3 – материал МАПЕИ • 4 – ремонтный материал тиксотропный (в зависимости от проекта).

Рисунок 2. Схема ремонта дефектов бетона с оголением арматуры: • а – дефект бетона с оголением арматуры; • б – восстановление конструкции методом заливки в опалубку; • в – выравнивание поверхности. • 1 – строительная конструкция; 2 - арматура; 3 – материал с компенсирующей усадкой тиксотропного типа ; • 4 – опалубка; 5 - ремонтный материал пропитка литьевой (в зависимости от проекта).

Рекомендуемые материалы для безыскровых полов

Данное видео ниже ярко иллюстрирует подачу бетона на минус четвертый уровень для укладки промышленных бетонных полов

gosttorg.ru

Ремонт бетона и железобетонных конструкций

Ремонт и защита бетона и железобетонных конструкций — достаточно сложная задача, требующая тщательного отбора строительных материалов и особого внимания в процессе выполнения работ. Компания «Вектор» предлагает профессиональное восстановление защитного слоя бетона и ремонт железобетона. Будучи производителем, мы отлично разбираемся в свойствах строительных смесей и можем подобрать оптимальный материал под конкретные задачи клиентов. Идеально выполняя свою работу, наши сотрудники точно знают каждый этап технологии восстановления защитного слоя бетона.

Так как специалисты в процессе работы используют произведенные компанией составы для восстановления бетона, мы всегда уверены в качестве наших материалов и можем предложить наиболее выгодные цены на ремонт под ключ в СПб, Москве и других городах России!

Когда может потребоваться ремонт и восстановление железобетонных конструкций?

Современный бетон — это прочный материал, в состав которого входят новейшие химические добавки, благодаря которым он способен сохранять свои качества на протяжении многих десятилетий. Однако несмотря на высокую долговечность изделий из бетона, есть множество факторов, негативно влияющих на эксплуатационные качества материала. Например, ошибки в проектах будущих зданий, автотрасс или конструкций мостов, наличие технологических нарушений в процессе их возведения, а также разные внешние факторы, в том числе погодные перепады, повышенная влажность и так далее.

Чаще всего ремонт бетона и железобетона требуется из-за относительно высокой пористости материала и частых перепадов температур. Вода попадает в мелкие трещинки и в холодную погоду замерзает, а потом оттаивает, оказывая разрушающее воздействие. На дорогах и мостах этот эффект усиливают противогололедные реагенты. Больше всего от проблемы страдают конструкции, которым приходится постоянно контактировать с водной поверхностью. Это причалы и мосты, бортовые камни дорожных покрытий. Хлориды негативно воздействуют на арматуру, вызывая ее коррозию.

Ремонт железобетонных опор и восстановление защитного слоя бетона плит перекрытия

Правильно подобранный состав для ремонта имеет отличные технические показания, не боится активной эксплуатации и гарантирует высокий уровень его сцепления с подлежащей обработке областью. Будучи производителями, мы предлагаем приятно доступную стоимость на весь комплекс работ, в ходе которого используется наша продукция!

Для эффективного восстановления материала необходимо очистить используемую арматуру и подготовить основание для будущей смеси. Отсутствие этих подготовительных действий полностью уничтожит все дальнейшие усилия. При нанесении состава специалисты проявляют максимальную деликатность, следя за тем, чтобы произошло надежное сцепление материала с ремонтируемой поверхностью.

Основные задачи ремонта поверхности и восстановления защитного слоя бетона

Поручая задачу конструкционного и неконструкционного ремонта бетона специалистам компании «Вектор», клиент может быть уверен в первоклассном выполнении своего заказа. Мы комплексно подходим к своей работе, гарантируя длительную эксплуатацию бетонного покрытия после выполненного ремонта. Спешите заказать!

Защита покрытия от агрессивных реагентов

В процессе ремонта важно обеспечить надлежащую защиту тела бетона от попадания в него вредных газов, жидкостей и пара, приводящих к его быстрому разрушению. Чтобы создать непроницаемую поверхность, специалисты уменьшают ее пористость. Для этого применяются гидрофобные пропитки и покрытия. Имеющиеся небольшие трещины предварительно заделывают ремонтным составом, после чего герметизируют.

Ремонтная смесь - Fibrorastvor

Возвращение структуры бетона к исходным показателям

На этом этапе восстановления специалисты приводят бетонное покрытие к его первоначальной форме. Для маленьких разрушений используется ручной метод и подходящие для него смеси. С его помощью можно быстро и аккуратно вернуть оптимальную структуру бетона, не применяя сложную технику. Для реставрации большой области применяются специальные подливочные смеси или, в сложных случаях, торкретирование.

Усиление структуры бетонного покрытия

Перед специалистам стоит задача улучшить или вернуть конструкции несущую способность. Для ее повышения меняются или добавляются арматурные стержни — это очень трудоемкий способ, который применяется только в самых сложных ситуациях. Как правило просто приклеиваются наружные ламели на бетон, пустоты и трещины заполняются инъектированием особыми строительными смесями. Этот способ будет полезен и при восстановлении защитного слоя бетона в многопустотной плите.

Увеличение устойчивости перед химическими и физическими воздействиями

Для получения отличного результата в состав бетона включаются особые компоненты, которые улучшают его уровень износостойкости и повышают устойчивость покрытия перед механическими повреждениями. С их помощью создается специальное покрытие, оберегающее восстановленный бетон от воздействия химикатов, температурных перепадов, повышенной влажности или сухости окружающей среды.

Защита арматуры от воздействия коррозии

Ремонт железобетонных конструкций мостов и других объектов предполагает предотвращение появления ржавчины на арматуре из стали. Для этого используются специальные ингибиторы коррозии. Их добавляют в бетон перед его нанесением или покрывают конструкцию в качестве дополнительной пропитки. Они создают особый слой, который оберегает арматуру от воздействия воды и кислорода.

По запросу ООО "Вектор" готов выполнить работы нашими ремонтными составами "Hardbridge" на ваших объектах.

hardbridge.ru

Способ восстановления или нанесения защитного слоя на бетонные и железобетонные поверхности

Изобретение относится к строительству, в частности к способам восстановления и нанесения защитного слоя на бетонные поверхности. Технический результат: разработка способа, обеспечивающего восстановление или нанесение на горизонтальные и вертикальные бетонные и железобетонные поверхности долговечного, водостойкого защитного слоя повышенной прочности и морозостойкости. В способе восстановления или нанесения защитного слоя на бетонные или железобетонные поверхности, включающем послойное нанесение связующего грунтовочного слоя и основного бетонного слоя, перед нанесением связующего грунтовочного слоя бетонную или железобетонную поверхность пропитывают 1-10% водным раствором ускорителя твердения с расходом не менее 300 г/м2 и осуществляют выдержку в течение не менее 0,5 часа, а в качестве связующего грунтовочного слоя используют композицию, содержащую портландцемент, микрокремнезем, суперпластификатор С-3, кремнийорганическую жидкость или водную эмульсию кремнийорганической жидкости. Указанную композицию наносят толщиной 1,5-3,0 мм, после чего осуществляют выдержку в течение 5-30 минут и наносят основной бетонный слой толщиной не менее 10 мм. 4 з.п. ф-лы, 3 табл.

Изобретение относится к строительству, в частности к способам восстановления и нанесения защитного слоя на бетонные и железобетонные поверхности.

Известен способ восстановления бетонных покрытий аэродромов, заключающийся в том, что на тщательно подготовленную поверхность бетонного покрытия наносят связующий слой из цементного раствора 1:1 или цементного теста. Раствор или тесто разливают по ремонтируемой поверхности и растирают щетками до получения слоя 1,5-3,0 мм, а затем наносят основной слой толщиной 1-2 см и закрывают влажной бумагой, поверх которой насыпают слой влажного песка толщиной 0,5-1,0 см. После начала схватывания раствора слой песка увеличивают до 5 см и увлажняют в течение 7-14 дней (см. Г.И.Глушков и др. Реконструкция бетонных покрытий аэропортов. М., Транспорт, 1965 г, с.142, § 25).

Основным недостатком описанного способа является то, что для восстановления горизонтальных бетонных поверхностей и совершенно неприемлем для восстановления вертикальных поверхностей.

Известен способ ремонта бетонных и железобетонных поверхностей, заключающийся в том, что очищенный, промытый и просушенный участок поверхности, а также вертикальные стенки швов и трещин прогрунтовывают раствором мастики изол в бензине, после чего наносят эпоксидную композицию (см. Г.И.Глушков и др. Реконструкция бетонных покрытий аэропортов. М, Транспорт. 1965 г с 148-149).

Указанный способ по сравнению с вышеописанным обладает рядом преимуществ, обусловленных в первую очередь свойствами эпоксидных композиций, которые быстро твердеют, обладают высокими прочностными и водонепроницаемыми свойствами, а также имеют высокую степень сцепления с бетонной поверхностью. Это позволяет использовать способ для ремонта как горизонтальных, так и вертикальных поверхностей. Тем не менее способ имеет недостатки, наиболее существенный из которых - высокая цена эпоксидной композиции. Вследствие этого данный способ нашел применение только при ремонте небольших по площади поверхностей и отдельных трещин.

Известен способ получения защитного покрытия (см. патент РФ №2067533, МПК В28В 19/00, С04В 28/04, С04В 111:20). Указанный способ включает послойное нанесение композиции на основе портландцемента для формирования грунтового омоноличивающего слоя покрытия толщиной 8-12 мм и композиции на основе портландцемента для формирования одного или нескольких, но не более трех, гидроизолирующих слоев толщиной 15-20 мм каждый. Композицию для формирования грунтового омоноличивающего слоя наносят вначале под давлением 0,25-0,75 МПа (методом торкретирования) до получения толщины слоя покрытия 4-6 мм, затем в течение 5-7 секунд уменьшают давление на 0,06-0,15 МПа и наносят ее до образования грунтового слоя заданной толщины, после чего осуществляют выдержку в течение 4-6 часов и наносят композицию для формирования гидроизолирующего слоя покрытия в начале под давлением 0,25-0,75 МПа до получения толщины слоя 8-10 мм, после чего в течение 5-7 секунд уменьшают давление на 0,05-0,15 МПа и наносят ее до образования гидроизолирующего слоя покрытия заданной толщины. При необходимости наносят последовательно несколько гидроизолирующих слоев вышеуказанным способом с промежуточнными выдержками в течение 4-6 часов.

Основным недостатком описанного способа является то, что для его осуществления необходимо оборудование для торкретирования, посредством которого под разными давлениями наносят слои композиций. Это, во-первых, усложняет процесс восстановления или нанесения защитного слоя, а во-вторых, увеличивает себестоимость указанных работ. Вследствие этого описанный способ наиболее приемлем для восстановления или нанесения защитного слоя на большие поверхности (несколько десятков квадратных метров) и экономически неприемлем для небольших поверхностей. Кроме этого способ неприемлем для восстановления наружных поверхностей стен зданий, имеющих множество небольших простенков между окнами, а также для других подобных поверхностей.

За прототип выбран способ ремонта бетонных покрытий, заключающийся в том, что на ремонтируемую поверхность наносят сначала связующий грунтовочный слой толщиной 1,5 мм, который представляет собой коллоидный клей, а затем основной бетонный слой толщиной 0,5-5 см и уплотняют последний за 1-2 прохода виброплощадки при поличастотной вибрации. Коллоидный клей включает портландцемент, молотый до удельной поверхности не ниже 5000 см2/г, тонкоизмельченный песок в количестве до 40% от портландцемента, пластификаторы в виде сульфитно-спиртовой бурды и ускоритель твердения хлористый кальций (см. Г.И.Глушков и др. Реконструкция бетонных покрытий аэропортов, М.: Транспорт, 1965 г., с. 145).

Выбранный за прототип способ приемлем для восстановления и нанесения защитного слоя как на горизонтальные, так и на вертикальные поверхности. Тем не менее он имеет ряд существенных недостатков.

Во-первых, коллоидный клей и бетонная смесь, используемая для образования основного слоя, имеют разную степень усадки, что приводит к образованию микротрещин в защитном слое, а следовательно к сокращению сроков его службы из-за быстрого роста этих микротрещин вследствие интенсивного атмосферного воздействия (резкие и частые перепады температур, ветровые нагрузки, осадки и т.д.).

Во-вторых, защитный слой, нанесенный по этому способу, имеет невысокую морозостойкость.

В-третьих, приготовление коллоидного клея требует дополнительных трудовых и энергетических затрат на домол (дополнительное измельчение) цемента и песка в мельнице, что соответственно увеличивает себестоимость способа.

Техническая задача изобретения состояла в разработке способа, обеспечивающего восстановление или нанесение на горизонтальные и вертикальные бетонные и железобетонные поверхности долговечного водостойкого защитного слоя повышенной прочности и морозостойкости.

Сущность изобретения заключается в том, что в способе восстановления или нанесения защитного слоя на бетонные и железобетонные поверхности, включающем послойное нанесение связующего грунтовочного слоя и основного бетонного слоя, перед нанесением связующего грунтовочного слоя бетонную или железобетонную поверхность пропитывают 1-10% водным раствором ускорителя твердения с расходом не менее 300 г/м2 и осуществляют выдержку в течение не менее 0,5 часа, а в качестве связующего грунтовочного слоя используют композицию, содержащую портландцемент, микрокремнезем, суперпластификатор С-3, кремнийорганическую жидкость или водную эмульсию кремнийорганической жидкости и воду при следующем соотношении компонентов, мас.%:

| Портландцемент | 60,0-66,0 |

| Микрокремнезем | 6,0-9,9 |

| Суперпластификатор С-3 | 1,2-3,3 |

| Кремнийорганическая жидкость или | |

| водная эмульсия кремнийорганической | |

| жидкости | 0,03-0,07 |

| Вода | остальное, |

которую наносят толщиной 1,5-3,0 мм, после чего осуществляют выдержку в течение 5-30 минут и наносят основной бетонный слой не менее 10 мм. Предлагаемый способ обеспечивает восстановление или нанесение на горизонтальные и вертикальные бетонные и железобетонные поверхности долговечного защитного слоя, обладающего повышенной прочностью, водостокостью и морозостойкостью.

Способ осуществляют следующим образом. На тщательно очищенную бетонную или железобетонную поверхность наносят кистью или валиком 1-10% водный раствор ускорителя твердения с расходом не менее 300 г/м2. Процентное содержание ускорителя твердения в водном растворе зависит от того, какой ускоритель твердения используется. Например, если в качестве ускорителя используется хлористый кальций (ГОСТ 450), то можно использовать 1-2% водный раствор, если хлористый натрий (ГОСТ 13830, ТУ 6-13-5), то 2-4% водный раствор, если нитрит натрия (ГОСТ 19906, ТУ 3810274), то 5-10% водный раствор и т.д. При этом на бетонную поверхность можно наносить водный раствор любого ускорителя твердения, а на железобетонную поверхность желательно наносить водный раствор ускорителя твердения, который имеет пассивирующие свойства (нитрит нитрат кальция ТУ 6-18-194), сульфат натрия (ГОСТ 6318, ТУ 38-10742) и т.д. или ингибирующие свойства - нитрит натрия (ГОСТ 19906), тринатрийфосфат (ГОСТ 201, ТУ 6-08-250) и т.д.

После нанесения на бетонную или железобетонную поверхность водного раствора ускорителя твердения осуществляют выдержку в течение не менее 0,5 часа, после чего наносят кистью или валиком связующий грунтовочный слой толщиной 1,5-3,0 мм.

На горизонтальные бетонные или железобетонные поверхности наносят связующий грунтовочный слой преимущественно толщиной 1,8-3,0 мм, а на вертикальные - преимущественно 1,5-2,0 мм.

При этом чем больше износ поверхности, тем толще должен быть связующий грунтовочный слой. К примеру, рекомендуемая толщина связующего грунтовочного слоя при нанесении на горизонтальную поверхность, износ которой составляет до 20% - 1,8 мм, до 40% - 2,5 мм, свыше 40% - 3,0 мм. Рекомендуемая толщина связующего грунтовочного слоя при нанесении на вертикальную поверхность составляет при аналогичных износах соответственно 1,5 мм, 1,8 мм, 2,0 мм.