Содержание

Этапы производства керамзита | ООО «АКЗ» (Алексинский керамзитовый завод)

Для того чтобы материал получился высокого качества, важно грамотно подобрать сырье и подходящую технологию производства. Технология производства керамзита включает следующие основные этапы:

- добыча сырья (глины) в карьере и его транспортирование в глинозапасник;

- лабораторные испытания;

- дробление глины. На выходе получаются сырцовые гранулы установленного размера;

- термическая обработка сырцовых гранул, включающая сушку, обжиг и последующее охлаждение продукта;

- при необходимости дробление готового продукта;

- контроль качества производимого товара;

- сортировка керамзита по фракциям;

- складирование товара;

- фасовка товара;

- отгрузка заказчику.

Разработку месторождений глинистых пород производят открытым способом. Для добычи глинистого сырья используют одноковшовые и многоковшовые экскаваторы, ведущие разработку в карьере по всей высоте уступа, при необходимости с выделением отдельных пластов материала.

Мягкие глинистые породы добывают в карьерах, работающих сезонно, камнеподобные — в течение всего года. Для обеспечения непрерывной работы заводов устраивают глинохранилища вместимостью до полугодового запаса сырья с предохранением его от промерзания. Запасы глины также хранят в промежуточных конусах, где она вылеживается в течение нескольких месяцев на открытом воздухе.

В результате температурных воздействий, особенно мороза, переменного увлажнения и высушивания происходит предварительное разрушение естественной структуры сырья, значительно облегчающее его последующую переработку в однородную формовочную массу.

Технологические особенности производства керамзита

В качестве сырья для изготовления данной категории нерудных материалов используются преимущественно осадочные глинистые породы. Они имеют сложный состав и состоят как из минералов (гидрослюды, каолинита), так и из полевого шпата, кварца, карбонатов, органических и железистых примесей. Возможность использования сырья для производства керамзита определяется по критериям вспучивания во время обжига, легкоплавкости и нужного интервала вспучивания. Иногда для модификации данных параметров в материал могут быть добавлены специальные компоненты — органические или синтетические вещества.

Они имеют сложный состав и состоят как из минералов (гидрослюды, каолинита), так и из полевого шпата, кварца, карбонатов, органических и железистых примесей. Возможность использования сырья для производства керамзита определяется по критериям вспучивания во время обжига, легкоплавкости и нужного интервала вспучивания. Иногда для модификации данных параметров в материал могут быть добавлены специальные компоненты — органические или синтетические вещества.

Результатом обработки исходного сырья являются сырцовые гранулы нужного состава и размеров. Они подвергаются термической обработке — просушиванию, обжигу и охлаждению. На следующем этапе полученный материал сортируется и при необходимости дробится на мелкие фракции.

Оборудование для производства керамзита

Изготовление материала осуществляется с применением широкого спектра дорогостоящего оборудования — смесителей, специальных станков для разрыхления глины, камневыделительных и дырчатых вальцов, сушильных барабанов, печей для обжига, бункеров, пневматических транспортеров и аппаратов для сортировки гравия. Также для производства керамзита используются лотки, конвейеры, силосные банки и другие приспособления, объединенные в технологические линии.

Также для производства керамзита используются лотки, конвейеры, силосные банки и другие приспособления, объединенные в технологические линии.

Более подробную информацию читайте в нашей статье «производство керамзита».

Добыча сырья (глины)

1 этап производства керамзита.

Добыча сырья (глины)

2 этап производства керамзита.

Добыча сырья (глины) однокошковым экскаватором. 3 этап производства керамзита.

Добыча сырья (глины) однокошковым экскаватором. 4 этап производства.

Транспортироване глины в глинозапасник

5 этап производства керамзита

Транспортироване глины в глинозапасник

6 этап производства керамзита

Дробление глины

7 этап производства керамзита

Дробление глины

8 этап производства керамзита

Транспортирование глины в сушильный барабан 9 этап производства керамзита

Термическая обработка сырцовых гранул

10 этап производства керамзита

Термическая обработка сырцовых гранул

11 этап производства керамзита

Термическая обработка сырцовых гранул

12 этап производства керамзита

Термическая обработка сырцовых гранул

13 этап производства керамзита

Транспортирование готового продукта в силоса 14 этап производства керамзита

Готовый продукт

15 этап производства керамзита

Отгрузка готового продукта заказчику

16 этап производства керамзита

Отгрузка готового продукта заказчику

17 этап производства керамзита

Отгрузка готового продукта заказчику

18 этап производства керамзита

Обслуживание оборудования

19 этап производства керамзита

Контроль качества

20 этап производства керамзита

Обслуживание техники

21 этап производства керамзита

Лабороторные испытания

22 этап производства керамзита

Взаимодействие с партнерами

23 этап производства керамзита

Ведение складской логистики.

24 этап производства керамзита.

Созерцание на природу.

25 этап производства керамзита.

Сырье для производства керамзита

Для того чтобы получить керамзитовый гравий высокого качества стоит обращать внимание на сырье, из которого он будет изготовлен. На сегодняшний день, керамзит получают из осадочных горных пород глины. К метаморфическим породам глины относятся несколько видов камнеподобных глинистых пород – аргиллиты и глинистые сланцы. Если Вы решили купить керамзит, стоит обязательно поинтересоваться о том, какое именно сырье было использовано для его создания.

Состав глинистых пород довольно богат, сюда входят не только разные глинистые минералы, но и другие удобрения:

- кварц;

- карбонаты;

- органические вещества;

- железистые вещества.

Если процент глинистого вещества составляет более 30%, в таком случае можно назвать такой материал глиной. На сегодняшний день при создании керамзита в основном используют гидрослюдистые и монтмориллонитовые вещества, процент содержания кварца в которых не превышает 30%. Кроме этого, стоит обратить внимание на содержание в таких веществах и других элементов — Fe203 + FeO — до 10%, А1203 — не менее 12%, а содержание Si02 – не более 70% от общего количества вещества. Сюда также может входить незначительное количество органических примесей – не более 2%. Купить керамзит, который бы обладал всеми необходимыми свойствами можно, если обращать внимание на свойства сырья, из которого он был изготовлен.

На сегодняшний день при создании керамзита в основном используют гидрослюдистые и монтмориллонитовые вещества, процент содержания кварца в которых не превышает 30%. Кроме этого, стоит обратить внимание на содержание в таких веществах и других элементов — Fe203 + FeO — до 10%, А1203 — не менее 12%, а содержание Si02 – не более 70% от общего количества вещества. Сюда также может входить незначительное количество органических примесей – не более 2%. Купить керамзит, который бы обладал всеми необходимыми свойствами можно, если обращать внимание на свойства сырья, из которого он был изготовлен.

Только после обязательного исследования глинистого вещества и определения его свойств можно говорить о последующем его использовании при производстве керамзита. Главным и обязательным свойством, которым должно обладать сырье для изготовления керамзита является его вспучивание при обжиге. От свойств материала зависят и свойства конечного продукта, именно поэтому те, кто желают купить керамзит должны обращать внимание на его внешний вид и характеристики.

Еще одним важным параметром сырья является его легкоплавкость, поскольку при обжиге температура не поднимается более 1250 градусов.

Кроме этого, обращают внимание при выборе глиняного вещества и на такой параметр как время, или необходимый интервал, который потребуется для вспучивания глиняных частиц. Таким образом, также определяют и оптимальную температуру, которая потребуется для начала вспучивания материала.

В процессе производства керамзита не стоит превышать максимально допустимую температуру обжига, поскольку глиняные частицы могут оплавиться, и как результат – склеиться между собой, что приведет к выходу из строя печи.

ООО «Куровской завод керамзитового гравия» предоставляет возможность всем желающим купить керамзит по адекватным ценам.

Адрес: РФ, Калужская область, Дзержинский р-н, пос. Куровской

Телефоны: +7 (48753) 44-951, 906-538-94-94

Контактное лицо: Евгения, Павел

E-Mail: oookzkg@yandex. ru

ru

Вращающиеся печи для производства керамзитовых заполнителей

Керамзитовые заполнители, также называемые эксклаем, или легкие заполнители из керамзита (LECA), являются полезным материалом во все большем числе отраслей промышленности, в первую очередь в строительстве и садоводстве, с применением очистки воды и фильтрации скорее всего следующий на очереди.

Уникальная структура и физические свойства керамзита, позволяющие использовать его в различных областях, получаются в результате тщательно контролируемой термической обработки (обычно называемой либо обжигом, либо спеканием), проводимой во вращающейся печи.

Термическая обработка заполнителя керамзита (прокаливание или спекание)

Свойства керамзита, которые делают его идеальным для использования в данном приложении, достигаются за счет высокотехнологичного производственного процесса.

Глины обычно измельчают, агломерируют и/или сушат в качестве средства подготовки сырья, хотя этот процесс может варьироваться. В этих условиях экструзия представляется предпочтительным методом агломерации, но можно также изучить и другие методы.

В этих условиях экструзия представляется предпочтительным методом агломерации, но можно также изучить и другие методы.

В то время как подготовка сырья имеет важное значение для производства керамзитовых заполнителей, ключевым процессом при производстве керамзитовых заполнителей является термическая обработка. Именно от этой термической обработки и произошло название заполнителя керамзита, поскольку она используется для физического расширения частиц глины.

Существуют различные термины для описания таких методов термической обработки. В этом случае обработка обычно называется прокаливанием или спеканием. Хотя эти два термина часто используются взаимозаменяемо, важно отметить, что технически они относятся к разным методам. Поскольку спекание технически происходит при гораздо более высоких температурах, для целей этой статьи мы будем называть его прокаливанием, хотя в некоторых случаях расширенные заполнители могут действительно спекаться.

В случае керамзита прокаливание играет важную роль в создании продукта, который может служить заполнителем керамзита. Температура, обычно от 1050°C до 1250°C, вызывает выделение газов в результате различных изменений в материале, включая разложение и восстановление оксидов железа, сгорание органических веществ, выдувание захваченной воды и разложение карбонаты.³

Температура, обычно от 1050°C до 1250°C, вызывает выделение газов в результате различных изменений в материале, включая разложение и восстановление оксидов железа, сгорание органических веществ, выдувание захваченной воды и разложение карбонаты.³

Это выделение газов вызывает физическое расширение или вздутие глины, в результате чего она имеет меньшую плотность, более высокую пористость и гораздо большую площадь поверхности внутри материала, а также затвердевшую поверхность – все характеристики, которые делают идеально подходит для использования в качестве легкого заполнителя.

Факторы, влияющие на расширение глины во время обжига

Как и в случае с большинством других материалов, для достижения наилучших результатов в процессе производства необходимо оптимизировать различные факторы. Обширное исследование, проведенное на трех различных источниках глины, показало, что, несмотря на важность ряда факторов, наиболее важными параметрами процесса расширения являются: 4

Температура обработки

процесс расширения. Было обнаружено, что расширение увеличивается вместе с температурой, чуть ниже точки плавления конкретной глины (температура плавления варьируется в зависимости от типа глины).

Было обнаружено, что расширение увеличивается вместе с температурой, чуть ниже точки плавления конкретной глины (температура плавления варьируется в зависимости от типа глины).

Размер зерен глины

Исследование показало, что размер зерен глины также является важным фактором, при этом расширение увеличивается по мере уменьшения размера зерен.

Размер гранул

Размер гранул или агломератов также оказывает влияние на расширение, при этом расширение увеличивается вместе с размером гранул. Следовательно, уменьшение размера гранул коррелирует с меньшим расширением.

Время удерживания

Установлено, что оптимальное время удерживания зависит от типа обрабатываемой глины. Важное значение имело оптимальное время удерживания, поскольку наблюдались последствия как неадекватного, так и чрезмерного времени.

Вращающаяся печь

Предпочтительным оборудованием для осуществления процесса расширения глины является вращающаяся печь.

Вращающиеся печи доступны в конфигурации с прямым или непрямым нагревом и часто называются кальцинаторами. Производство керамзитобетона обычно осуществляется в печи прямого нагрева, в которой глина и продукты горения находятся в непосредственном контакте друг с другом.

Производство керамзитобетона обычно осуществляется в печи прямого нагрева, в которой глина и продукты горения находятся в непосредственном контакте друг с другом.

Печи с прямым нагревом могут быть сконфигурированы для прямоточного или противоточного воздушного потока, но противоток, как правило, является более эффективной настройкой процесса в этом параметре.

3D-модель вращающейся печи прямого нагрева

Почему глина является легким заполнителем

Как и многие легкие заполнители (LWA), использование керамзита может обеспечить широкий спектр как экономических, так и экологических преимуществ:

Экономические выгоды

Использование легких заполнителей предлагает множество экономических стимулов, в том числе:

- Снижение структурных затрат в строительстве

- Снижение транспортных расходов

- Снижение затрат и снижение зависимости от импорта, где это применимо

Экологические преимущества

По данным Европейской ассоциации керамзита (EXCA), керамзит является устойчивым материалом с рядом экологических преимуществ:

Кроме того, возможность использования восстановленных или переработанных глиняных материалов еще больше повышает устойчивость этого материала.

Использование LECA

Несмотря на то, что области применения легкого керамзитобетона (LECA) продолжают расширяться, в настоящее время существует два основных направления использования продуктов LECA:

Строительство

Строительство является наиболее распространенным применением LECA. Керамзит можно найти во всех видах бетона, наполнителя и конструкционных компонентов в строительстве и промышленности строительных материалов. Преимущества, которые он может предложить в этой конфигурации, включают:²

- Высокая надежность при низких эксплуатационных расходах и длительном сроке службы

- Прочность и устойчивость

- Полностью негорючий (огнестойкий)

- 100-процентная возможность вторичной переработки снижает проблемы с утилизацией

- Легкий без ущерба для прочности

- Служит теплоизолятором

- Обеспечивает шумоподавление

- Способствует дренажу воды

- Нетоксичный

Садоводство

Использование LECA в садоводстве является сравнительно новой областью применения, но продолжает развиваться. Керамзитовые заполнители могут принести множество преимуществ в различных условиях выращивания. В том числе: №

Керамзитовые заполнители могут принести множество преимуществ в различных условиях выращивания. В том числе: №

- Улучшенная аэрация (особенно при использовании в качестве субстрата при выращивании в коммерческих контейнерах) и пониженное уплотнение

- Потенциал для увеличения удержания воды и питательных веществ

- Повышенная емкость катионного обмена

- Устойчивость к разрушению с течением времени

- Возможно использование в качестве барьера от сорняков

Помимо строительства и садоводства, LECA также изучается для использования в системах очистки и фильтрации воды.

Тестирование: залог успеха работы с керамзитом

Как и во многих случаях термической обработки, тестирование является важным элементом успешной операции расширения керамзита. Исследования показали, что идеальные параметры процесса уникальны для типа обрабатываемой глины.

Тестирование образцов глины в масштабе партии для сбора исходных данных процесса является первым шагом в успешной программе тестирования. Данные, собранные во время пакетного тестирования, можно затем использовать для масштабирования тестирования до непрерывных пилотных запусков. Тестирование также может быть использовано для помощи в поиске баланса между идеальными параметрами процесса и тем, что экономически целесообразно.

Данные, собранные во время пакетного тестирования, можно затем использовать для масштабирования тестирования до непрерывных пилотных запусков. Тестирование также может быть использовано для помощи в поиске баланса между идеальными параметрами процесса и тем, что экономически целесообразно.

Инновационный центр FEECO предлагает различные испытательные печи для проведения как серийных, так и пилотных испытаний. Печи могут комплектоваться различным вспомогательным оборудованием для имитации различных условий промышленной эксплуатации.

Испытания различных методов агломерации также могут быть объединены для разработки идеальных характеристик окатышей для рассматриваемого уникального источника глины.

Печь периодического действия, используемая для испытаний в Инновационном центре FEECO

Автоматизированная система управления Инновационного центра собирает широкий спектр данных, которые можно отслеживать и анализировать в режиме реального времени для обеспечения непревзойденной прозрачности процесса. Это включает в себя точки данных, такие как скорость подачи и продукта, соответствующие показания температуры, давление в системе, отбор проб и анализ газа и многое другое.

Это включает в себя точки данных, такие как скорость подачи и продукта, соответствующие показания температуры, давление в системе, отбор проб и анализ газа и многое другое.

Заключение

Керамзитовые заполнители являются полезным материалом в строительной отрасли, с применением в садоводстве и водоподготовке. Вращающиеся печи являются предпочтительным устройством для переработки глиняных агломератов в керамзитовые заполнители.

Способность оптимизировать параметры процесса для производства высококачественного продукта из керамзита имеет решающее значение для успеха операции. FEECO предлагает обширные возможности тестирования для тех, кто находится на стадии процесса и разработки продукта. Затем мы используем данные, собранные во время испытаний, для разработки и производства промышленных вращающихся печей высочайшего качества. Для получения дополнительной информации о наших возможностях в области керамзитобетона свяжитесь с нами сегодня!

Об авторах. . .

. .

- Био

Алекс Эббен — инженер по продажам и эксперт по термической обработке.

Подробнее об Алексе

- Био

Кэрри Карлсон — технический писатель и визуальный дизайнер.

Подробнее о Кэрри

Производство керамзита с использованием устройства вихревого слоя

Рассыпка

Производство керамзита основано на гомогенизации и измельчении частиц глинистого сырья, формировании и дальнейшем обжиге гранул. Принимая во внимание такие процессы, целесообразно использовать устройство вихревого слоя (АВС) от ГлоубКор .

Актуальность производства керамзита

Керамзит – востребованный строительный материал, недорогой теплоизолятор, наполнитель, декоративное изделие. Выпускается в виде шариков, гравия, щебня, песка с толстой оболочкой и пористой внутренней структурой. Сырьем для керамзита служат легкоплавкие, вспучивающиеся глины, сланцы и суглинки.

Сырьем для керамзита служат легкоплавкие, вспучивающиеся глины, сланцы и суглинки.

Зерно получается в результате гомогенизации, смешивания шихты и обжига. Отличаются низкой теплопроводностью, инертностью к воздействию щелочей, кислот, долговечностью, экологичностью, звукопоглощающей способностью. Они в основном используются в строительстве и в производстве строительных материалов:

- Производство пористых бетонов

Наполнитель для легких, сверхлегких пористых бетонов, используемых в стяжках, монолитных стенах и конструкциях.

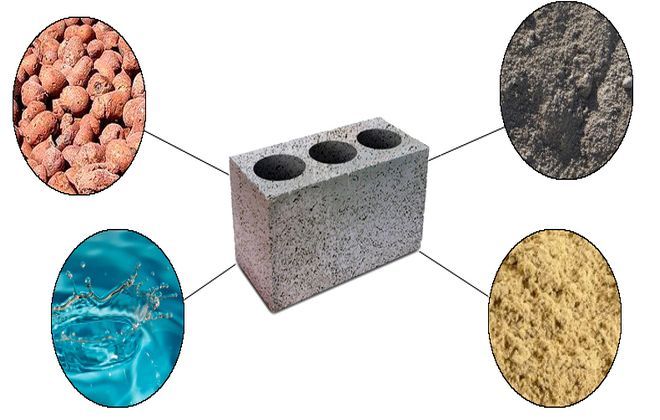

- Производство блоков из керамзита

Основной наполнитель стеновых блоков из керамзита. Они также содержат цемент, песок и воду. Конструктивные элементы применяются в малоэтажном строительстве при возведении стен и перегородок в домах.

- Утепление зданий, сооружений

Высокопористые разновидности керамзита применяются в качестве теплоизолятора полов, стен и межэтажных перекрытий.

- Строительство фундаментов

Используется для наполнения с целью предотвращения промерзания. Это позволяет снизить расход материала при возведении конструкций.

- Стяжка

Является хорошей основой для чернового выравнивания пола. материал легкий; поэтому не оказывает нагрузки на межэтажные перекрытия. Повышает теплоизоляционные характеристики внутреннего пространства.

- Дренажная выемка

Материал относительно низкой пористости применяется в насыпях при строительстве дорог и водоотводов, при обработке и подготовке почвы.

- Теплоизоляция инженерных сетей

Трубы системы теплоснабжения, подведенные к домам и зданиям, покрыты гранулами. Они обеспечивают качественную теплоизоляцию и легкий доступ к системе.

Столь широкая сфера применения керамзита делает его востребованным на рынке строительных материалов, в промышленности, сельском хозяйстве. Перспективной и актуальной выглядит модернизированная технология производства керамзита с использованием устройства вихревого слоя. Но сначала обсудим, какими недостатками характеризуются существующие линии по производству этого материала.

Перспективной и актуальной выглядит модернизированная технология производства керамзита с использованием устройства вихревого слоя. Но сначала обсудим, какими недостатками характеризуются существующие линии по производству этого материала.

Производство керамзита традиционными способами, недостатки этих способов

Практически на каждом современном заводе по производству керамзита в процессе смешивания и измельчения сырья используются глиномешалки, вальцы, кромкооблицовочные станки. Выпечка осуществляется в печных барабанах. Обработка гранул в устройстве занимает примерно 45 минут.

Однако обычное оборудование для подготовки, гомогенизации и диспергирования сырья не обеспечивает качественного измельчения и смешивания ингредиентов. Это отрицательно сказывается на прочности готового изделия.

При низкой степени гомогенизации и плохой диспергируемости частиц даже 3% карбонатных примесей во вспучивающихся легкоплавких глинах отрицательно сказываются на качестве материала. Гидратация СаО сопровождается деструкцией керамзита и потерей прочности при хранении.

Гидратация СаО сопровождается деструкцией керамзита и потерей прочности при хранении.

Традиционное производство керамзита с использованием катков, бегунков и глиносмесителей также неактуально для обработки глинистых масс с высоким содержанием песка. При содержании в смеси 10–30 % свободного SiO2 невозможно изготовить из сырья качественный прочный продукт.

Обработка сырья в вихрепластовом устройстве помогает в решении этих задач классическими методами. Кроме того, появляется возможность производить качественный керамзит даже из изначально непригодных глиняных масс.

Кроме того, по традиционной технологии отсортированное сырье можно смешивать с веществами, улучшающими его набухание, — мазутом, соляркой. Применение АВС позволяет минимизировать использование добавок или отказаться от них, что дает положительный экономический эффект и влияет на чистоту и экологичность готового продукта.

Производство керамзита с помощью устройства вихревого слоя

Производство керамзита с помощью устройства вихревого слоя основано на обработке сырья в электромагнитном поле ферромагнитными частицами. Агрегат может работать как с сухими, так и с влажными влажными средами. В рабочей камере аппарата наблюдаются процессы диспергирования и перемешивания, сопровождающиеся активацией частиц. Это влияет на прочность готового изделия. Процессы происходят при воздействии электромагнитного поля, акустических колебаний, высокого локального давления, электролиза.

Агрегат может работать как с сухими, так и с влажными влажными средами. В рабочей камере аппарата наблюдаются процессы диспергирования и перемешивания, сопровождающиеся активацией частиц. Это влияет на прочность готового изделия. Процессы происходят при воздействии электромагнитного поля, акустических колебаний, высокого локального давления, электролиза.

В вихревом слое ферромагнитные иглы превращаются в мешалки и дробилки. При этом они перемещаются по камере, вращаются, сталкиваются с обрабатываемым материалом, друг с другом и со стенками устройства. Все это способствует эффективному перемешиванию, измельчению и активации шихты и смеси.

Эффект обработки глинистого сырья на керамзит с помощью АВС описан и экспериментально изучен Д. Д. Логвиненко. В результате мы получаем материал с меньшим объемным весом и лучшими прочностными характеристиками. Результаты представлены в таблице 1.

Таблица 1 – Характеристики керамзита при переработке сырья в АВС

Эксперимент № | Характеристика сырья и продолжительность обработки в АВС | Характеристики керамзита | |||||

Переработка сырья в АВС | Переработка сырья без АВС | ||||||

Объемный вес (γ), г/см3 | Предел прочности на скалывание (σс*10-5), Па | Коэффициент прочности | Объемный вес (γ), г/см3 | Предел прочности на скалывание (σс*10-5), Па | Коэффициент прочности | ||

| 1 | Глина, содержащая 26 % свободного SiO2 (30 % от обработки шликера) | 0,24 | 2,25 | 10,3 | 0,38 | 1,60 | 5. 1 1 |

| 2 | Глина, содержащая 41% свободного SiO2 (30% от обработки шликера) | 0,34 | 2,45 | 7,8 | 0,84 | 3,24 | 4.1 |

| 3 | Монотермит (7 минут сухой обработки) | 0,85 | 29,4 | 36 | 1,6 | 9,81 | 6,5 |

| 4 | Глина, содержащая угольную золу в соотношении 50/50 (7 минут сухой обработки) | 0,57 | 10,7 | 18 | 0,58 | 4,32 | 8,4 |

| 5 | Глина, содержащая угольную золу в соотношении 50/50 при опыливании полуфабриката каолином (7 минут сухой обработки) | 0,74 | 27,9 | 32,0 | |||

Для сравнения обработан шликер, содержащий до 40 % свободного диоксида кремния. Производство керамзита с применением АВС отличается двукратным снижением объемной массы при одновременном повышении прочности материала. Прочностно-массовая характеристика изделия, полученного из шихты после обработки в вихреслойном устройстве, в два раза выше, чем у материала, изготовленного традиционным способом.

Прочностно-массовая характеристика изделия, полученного из шихты после обработки в вихреслойном устройстве, в два раза выше, чем у материала, изготовленного традиционным способом.

Этому результату способствует тщательная обработка сырья в вихревом слое с активацией входящего в состав смеси кварцевого песка. При обработке в АВС наблюдается разрыв силоксановой связи Si-O. Следовательно, на поверхности частиц появляются активные центры в виде свободных радикалов. Это стало причиной повышения качества конечного продукта. Песок активируется по тому же принципу, что и при диспергировании в дезинтеграторах на высоких скоростях.

В связи с активацией кварцевого песка происходят реакции стеклообразования и силикатообразования с участием диоксида кремния. После завершения производства керамзита обжигом изделия в нем отсутствуют крупные песчинки SiO2, в которых концентрировались бы напряжения. А в составе стекла кварцевый песок влияет на повышение прочности и термостойкости материала.

Кроме того, изучена сухая технология производства керамзита с использованием вихревого слоя. Для исследования был взят монотермит. Из сырья, обработанного в сухой среде с помощью АВС, получен наполнитель, прочность которого в три раза выше, чем у материала, изготовленного классическим способом. При этом объемная масса огнеупорного заполнителя была вдвое меньше, чем в образце.

Сухая обработка многокомпонентных шихт, состоящих более чем наполовину из зол тепловых электростанций (зол ТЭС), также показала положительный результат.

Полученные данные свидетельствуют о том, что технология производства керамзита с использованием вихревого слоя позволяет получать высокопрочный строительный материал даже из глин с высоким содержанием песчаных или карбонатных примесей.

Преимущества использования устройства вихревого слоя в производстве керамзита

Устройство вихревого слоя является передовым оборудованием, которое может быть использовано для оптимизации как компактного завода по производству керамзита, так и крупного предприятия по следующим причинам:

- Высокая эффективность

Готовый материал характеризуется повышенной прочностью и термостойкостью даже при высоком содержании песка и карбонатных примесей в глиняных массах. Также АВС позволяет использовать отходы энергетики, в том числе золу ТЭС, в производстве керамзита.

Также АВС позволяет использовать отходы энергетики, в том числе золу ТЭС, в производстве керамзита.

- Рентабельность

Оборудование отличается низким потреблением электроэнергии и преимуществами в несколько раз по сравнению с обычными установками. Требуемая мощность моделей AVS-100 и AVS-150 составляет 4,5 кВт и 9.5 кВт соответственно.

- Простота использования

Устройство компактное, простое в эксплуатации и может быть интегрировано в существующую производственную линию. При этом для этого оборудования нет необходимости делать тумбу или дополнительные конструкции. AVS без проблем перемещается по мастерской.

Таким образом, АВС из GlobeCore – это универсальное, удобное, высокопроизводительное оборудование, которое позволит расширить и оптимизировать производство качественного керамзита. Кроме того, снижаются требования к качеству сырья, а значит, появляется больше возможностей в части производства легкого заполнителя, на котором базируется производство керамзитоблоков, легких бетонов и т.